JP2015104793A - 板材搬送システム、板材加工システム、及び仕分け装置 - Google Patents

板材搬送システム、板材加工システム、及び仕分け装置 Download PDFInfo

- Publication number

- JP2015104793A JP2015104793A JP2013249150A JP2013249150A JP2015104793A JP 2015104793 A JP2015104793 A JP 2015104793A JP 2013249150 A JP2013249150 A JP 2013249150A JP 2013249150 A JP2013249150 A JP 2013249150A JP 2015104793 A JP2015104793 A JP 2015104793A

- Authority

- JP

- Japan

- Prior art keywords

- shelf

- plate material

- product

- processing

- unit

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

【課題】板材の保管や移送、製品の抜き出しに必要なスペースを小さくして、加工装置の周囲に配置する周辺機器の設置スペースを縮小する。【解決手段】少なくとも、加工前の板材Wを載置する素材棚25と、素材棚25から板材Wが移送されて加工装置1に対する板材Wの搬入及び搬出を行う加工棚26と、加工後の板材Wから抜き出した製品を載置する製品棚27と、が上下方向に配置された棚本体20と、棚本体20に隣接して設置され、加工棚26から加工済みの板材Wを受け取ってこの板材Wから製品Mを抜き出して製品棚27に移送する仕分け装置50と、を備える。【選択図】図1

Description

本発明は、板材搬送システム、板材加工システム、及び仕分け装置に関する。

レーザ加工機やプラズマ加工機など、板材に対して熱切断加工を行う加工装置は、未加工の板材の搬入や、加工済みの板材の搬出とともに、加工済み板材から製品の抜き出しを各種周辺機器によって行うことが提案されている。特許文献1では、加工装置の周辺機器として、ストッカに保管された板材を、加工装置への搬入・搬出領域に移送する装置や、加工装置による加工済みの板材を搬入・搬出領域から製品の抜き出し作業を行う領域まで移送する装置が開示されている。

特許文献1に示すものは、板材の搬入・搬出領域の両側に、未加工の板材の供給に関する装置と、加工済み板材の搬出に関する装置が配置されている。すなわち、加工装置への板材の搬入・搬出領域に隣接して、板材の移送領域、板材の保管領域、板材の搬出領域、製品の仕分け領域が加工装置の周りに配置された構成となっている。これでは加工装置の周囲に周辺機器を配置するための広いスペースが必要となり、工場建屋内において専有面積を拡大させるのでスペース効率が良くないといった問題がある。

以上のような事情に鑑み、本発明では、加工装置に対する板材の搬入・搬出だけでなく、加工後の板材から製品の抜き出しを効率よくかつ小さなスペースで行うことにより、加工装置の周囲に広いスペースを不要とし、スペース効率に優れた板材搬送システム、板材加工システム、及び仕分け装置を提供することを目的とする。

本発明の板材搬送システムでは、少なくとも、加工前の板材を載置する素材棚と、素材棚から板材が移送されて加工装置に対する板材の搬入及び搬出を行う加工棚と、加工後の板材から抜き出した製品を載置する製品棚と、が上下方向に配置された棚本体と、棚本体に隣接して設置され、加工棚から加工済みの板材を受け取って板材から製品を抜き出して製品棚に移送する仕分け装置と、を備える。

また、加工棚は、板材を載置して棚本体と加工装置との間を移動可能な加工パレットを有し、加工パレットは、板材を載置する上部が剣山状または鋸歯状に形成されてもよい。また、棚本体は、素材棚に補充するための板材を保管する保管棚と、製品の抜き出しが不良となった板材を収容する不良棚と、前記製品を抜いた後の残材を載置する残材棚と、のうち少なくとも1つを備え、棚本体において上下方向に配置されてもよい。また、棚本体に沿って上下方向に移動可能であり、各棚に対して収容物の移送を行うエレベータを備えてもよい。また、素材棚は、棚本体から退避可能に形成され、棚本体は、素材棚から1枚の板材を吸着するとともに素材棚が退避した後に板材を加工棚上に供給する供給装置を備えてもよい。

また、本発明の板材加工システムでは、板材を加工する加工装置と、加工装置に対して板材の搬入及び搬出を行う板材搬送システムと、を有する板材加工システムであって、上記した板材搬送システムが用いられる。

また、本発明の仕分け装置では、加工装置によって加工された板材を載置する加工棚から板材をすくい取るフォークユニットと、フォークユニット上の板材から製品を抜き出して製品棚に製品を移送するピッキングユニットと、を備える仕分け装置であって、ピッキングユニットは、板材の一辺と平行に設置されたキャリッジと、キャリッジから延びて形成されかつキャリッジに沿って移動可能なアームと、アームに設けられかつ板材中の製品を吸着する吸着部と、を備える。

また、フォークユニットの上方にピッキングユニットが配置されるとともに、それぞれが上下方向に移動可能に形成され、ピッキングユニットとフォークユニットとが相対的に離れることにより、吸着部によって吸着した製品を板材から抜き出すようにしてもよい。また、キャリッジは、複数のアームを備え、複数のアームのうち少なくとも1つは、キャリッジに対して移動可能に形成されてもよい。また、フォークユニットの一部が製品棚の下方に入り込んだ状態までフォークユニットを移動させる駆動装置を備えてもよい。また、フォークユニットは、載置した板材を送り出す送り出し装置を備えてもよい。また、送り出し装置は、フォークユニットのフォーク部の一部または全部に配置され、フォーク部の長手方向に沿って配置される無端状のベルトと、ベルトを駆動する駆動部と、を備えてもよい。

本発明によれば、棚本体の上下方向に素材棚、加工棚、及び製品棚が配置され、さらに棚本体に隣接して仕分け装置が設置されるので、板材の保管や移送、製品の抜き出しに必要なスペースが小さく、加工装置の周囲に配置する周辺機器の設置スペースを縮小することができる。

また、加工棚が加工パレットを有するものでは、加工パレットが移動することによって板材を容易に搬入または搬出することができる。また、板材は剣山状または鋸歯状の部分に載置されるので、加工後の板材との接触面積が少なく、板材の加工部分が加工パレットに溶着するのを抑制できる。また、棚本体が保管棚や不良棚、残材棚のうち少なくとも1つを備えるものでは、保管棚等が棚本体において上下方向に配置されるので、設置スペースを横方向に広げることなく板材の保管や、製品の抜き出しが不良となった板材、または製品抜き取り後の残材を収容できる。また、同一の棚には同種のものがまとめて載置されるので、棚上の載置物を効率よく移送することができる。

また、エレベータを備えるものでは、各棚の収容物をエレベータに載置することで容易に移送できる。また、素材棚が棚本体から退避可能に形成され、供給装置を備えるものでは、素材棚が退避したスペースを利用して供給装置により板材を加工棚上に容易に供給できる。

また、本発明の板材加工システムによれば、板材を加工する加工装置と、上記した板材搬送システムと、を有するので、板材の加工を安定して確実に行うとともに、システム全体として設置スペースが増大することを防止できる。

また、本発明の仕分け装置によれば、フォークユニットによって加工棚からすくい取った板材からピッキングユニットのアームに形成された吸着部により製品を抜き出すので、簡単な構成で板材から容易に製品を抜き出すことができる。また、フォークユニット上の板材から製品を抜き出すので仕分け領域を小さくすることができる。

また、ピッキングユニットとフォークユニットとが相対的に離れることにより、吸着部によって吸着した製品を板材から容易に抜き出すことができる。また、キャリッジが複数のアームを備え、複数のアームのうち少なくとも1つは、キャリッジに対して移動可能に形成されたものでは、板材中の製品に対して複数の吸着部で対応でき、また、複数の製品を一度に板材から抜き出すことができる。また、アームを移動させることにより、板材中の製品の位置に吸着部を容易に対応させることができる。

また、フォークユニットの一部が製品棚の下方に入り込んだ状態までフォークユニットを移動させる駆動装置を備えるものでは、ピッキングユニットをY方向(水平方向)に移動させることなく、板材中の製品をアームの先端部分の吸着部で吸着させることができる。また、フォークユニットが送り出し装置を備えるものでは、載置した板材を各棚に対して容易に移送させることができる。また、送り出し装置が無端状のベルトを備えるものでは、駆動部を駆動してベルトを駆動することにより、載置した板材を容易に送り出すことができる。

以下、本発明の実施形態について図面を参照しながら説明する。ただし、本発明は以下説明する実施形態に限定されるものではない。また、図面においては、実施形態を説明するため、一部または全部を模式的に記載するとともに、一部分を大きくまたは強調して記載するなど適宜縮尺を変更して表している。以下の各図において、XYZ座標系を用いて図中の方向を説明する。このXYZ座標系においては、水平面に平行な平面をXY平面とする。加工装置1に対して板材Wを搬入及び搬出する方向をX方向とし、X方向と直交する方向をY方向とする。XY平面に垂直な上下方向をZ方向とする。X方向、Y方向及びZ方向のそれぞれは、図中の矢印の方向が+方向であり、矢印の方向とは反対の方向が−方向であるものとして説明する。

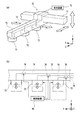

本実施形態に係る板材搬送システム10を備える板材加工システム100について、図1及び図2を参照して説明する。図1及び図2に示すように、板材加工システム100は、加工装置1と、板材搬送システム10と、制御装置90と、を備える。

加工装置1は、例えばレーザ加工機が用いられる。レーザ加工機は、板材搬送システム10から搬入された板材(ワーク)Wに対してレーザ加工を施すことにより、所望の形状の製品M(図3参照)に切断する熱切断加工機である。加工装置1は、制御装置90により制御される。なお、熱切断加工機としてはレーザ加工機に代えて、例えばプラズマ加工機が用いられてもよい。また、熱切断加工機であることに代えて他の切断加工機が使用されてもよい。板材Wにおいて切断された製品Mは、周りの残材N(図3参照)に対して接続部が形成されないジョイントレス製品である。ただし、加工装置1においてジョイントレス製品が形成されることに限定されず、製品Mと残材Nとの間に接続部(ジョイント)を残して形成されてもよい。

板材搬送システム10は、加工装置1に対してX方向に隣接して設置されている。板材搬送システム10は、棚本体20と、仕分け装置50と、エレベータ80とを備える。棚本体20は、鋼材等により矩形状でかつ上下方向に高く枠組みされたフレーム21を有している。フレーム21は、建屋の床面FL等に固定される。フレーム21の内側には、上段から順に5つの保管棚22、不良棚23、残材棚24、素材棚25、加工棚26、製品棚27が形成されている。これら保管棚22等は、フレーム21の内側に形成されたY方向の突出片にパレット28が載置されて形成される。また、パレット28は、XY平面に平行にそれぞれ配置される。

パレット28は、例えば、鋼材または木材で枠組みされて形成されたものや、鋼製または木製の板材が用いられる。また、パレット28は、下面の左右両側に車輪が形成されており、Y方向に移動可能となっている。ただし、パレット28によって各棚を形成することに限定されない。また、パレット28に車輪が設けられることは任意である。また、パレット28に車輪が形成される場合、フレーム21から飛び出すことを規制するためのストッパーがフレーム21に形成されてもよい。

図2に示すように、保管棚22は、フレーム21の最上段から5段目まで、上下方向に並んで配置される。保管棚22は、後述する素材棚25に板材Wを補充するための板材Wの保管用として用いられる。ただし、保管棚22は、未加工の板材Wが保管されることに限定されず、後述する製品Mや、残材N、不良板材Sが保管されてもよい。保管棚22のそれぞれは、同一の高さ(Z方向の幅)で設定されているが異なってもよい。保管棚22のパレット28上には、複数枚の板材Wが積層されて載置されている。また、保管棚22の数は任意であり、1段から4段または6段以上形成されてもよい。また、保管棚22は、設けられなくてもよい。

不良棚23は、保管棚22の下方に配置される。保管棚22は、板材Wから製品Mの抜き出しが不良となった不良板材Sがパレット28上に積層される。不良棚23の高さ(Z方向の幅)は、後述するフォークユニット60のフォーク部62を差し込むことが可能な高さに設定される。なお、不良棚23は、設けられなくてもよい。

残材棚24は、不良棚23の下方に配置される。残材棚24は、製品Mが抜き出された後の残材Nがパレット28上に積載される。残材棚24の高さ(Z方向の幅)は、不良棚23と同様に、フォークユニット60のフォーク部62を差し込むことが可能な高さに設定される。

残材棚24の下方には、供給装置35が設置されている。供給装置35の下部は、昇降可能に形成され、不図示の駆動装置を駆動することより、後述する素材棚25や加工棚26まで降りることが可能に形成されている。また、供給装置35の下面には、複数の吸着部36が設けられている。吸着部36は、不図示の吸引装置に接続され、板材Wを吸着可能に形成される。なお、供給装置35の下部の昇降や、吸着部36の駆動は制御装置90によって制御される。

素材棚25は、供給装置35の下方に配置される。素材棚25は、供給装置35によって板材Wを1枚ずつ供給するために板材Wをパレット28に積層して載置している。また、素材棚25は、フレーム21内から退避可能に形成される。素材棚25は、仕分け装置50の支持フレーム51まで−Y方向に延びたガイド25aと、不図示の退避機構とを備えている。退避機構は、支持フレーム51側からガイド25aに沿ってパレット28を引き寄せる構成でもよく、フレーム21側から支持フレーム51に向けて押し出す構成のいずれでもよい。また、退避機構は、パレット28を自走させるものでもよい。なお、退避機構は、素材棚25をフレーム21内から退避させるとともに、フレーム21内に復帰させる機能を有している。

この退避機構により、素材棚25は、仕分け装置50の支持フレーム51内に退避可能となっている。なお、素材棚25が退避する方向は仕分け装置50側に限定されない。例えば、+Y方向(エレベータ80側)や+X方向(加工装置1の上方)に素材棚25を退避させてもよい。また、パレット28が車輪を有していない場合は、専用の台車が素材棚25に配置され、この台車に乗って退避するものでもよい。なお、素材棚25の退避または復帰は、制御装置90によって制御される。

素材棚25は、フレーム21から退避することにより、後述する加工棚26の上方を開放した状態となる。従って、上記した供給装置35の下部が降りることにより、予め素材棚25から吸着した板材Wを加工棚26まで移送することができる。

加工棚26は、素材棚25の下方に配置される。加工棚26は、図3に示すように、供給装置35から供給された板材Wを載置する加工パレット30を備えている。加工パレット30は、矩形状のベースプレート31に複数の支持プレート32を並列に起立させた状態で形成される。支持プレート32は、上端が鋸歯状に形成された上端部32aを有している。この上端部32aにより、載置した板材Wとの接触面積を少なくすることができる。ただし、上端部32aは、鋸歯状とすることに限定されず、例えば、剣山状や波形状としてもよい。また、加工パレット30は、複数の支持プレート32を用いることに限定されず、例えば、複数のピンがベースプレート31上に配置されたものでもよい。

各支持プレート32間の間隔40は、後述するフォークユニット60のフォーク部62を挿入可能な幅にそれぞれ設定される。また、加工パレット30は、ベースプレート31の下面の四隅に車輪33が取り付けられ、加工棚25に形成されたレール34に沿って移動可能に形成される。加工パレット30の移動は、不図示の駆動装置を駆動することにより行われる。この駆動装置は、制御装置90によって制御される。レール34は、加工棚26から加工装置1の加工領域まで+X方向に設置される。

加工パレット30は、棚本体20のフレーム21内において供給装置35から板材Wが載置され、板材Wを乗せたままレール34に沿って移動し、板材Wを加工装置1の加工領域に配置させる。加工パレット30は、加工装置1の加工領域において、加工テーブルとしても機能する。なお、加工パレット30は、加工済みの板材Wを載置してフレーム21内に戻る。すなわち、加工パレット30は、加工装置1とフレーム21とを往復移動するように構成される。また、加工パレット30は、複数台が使用されてもよい。この場合、複数の加工パレット30は、例えば、加工装置1内において搬入経路と搬出経路とを異ならせて、フレーム21内のレール34に戻るように構成されてもよい。また、図3に示す加工済みの板材Wは一例であって、板材Wには任意の形状の製品Mが形成される。

図1及び図2に戻り、製品棚27は、加工棚26の下方に配置される。製品棚27は、板材Wから抜き出した製品Mが、例えば製品Mごとに積層された状態でパレット28に載置される。なお、パレット28のどの位置にどの製品Mを積載させるかは、予め制御装置90の記憶部等に記憶されている。なお、図2等において、製品棚27上の製品Mは、説明を容易にするため、複数の製品Mが積載された一例を示している。

なお、上記した各棚の配置は一例であって、素材棚25及び加工棚26を除いて、各棚の配置や数は任意である。例えば、供給装置35の上方に製品棚27が配置されてもよい。また、製品棚27や不良棚23、残材棚24は、2段以上配置されてもよい。

仕分け装置50は、棚本体20に対して−Y方向に隣接して設置されている。すなわち、仕分け装置50は、棚本体20に対して、加工棚26が加工装置1に対して板材Wを搬入及び搬出する方向と直交する方向に配置されている。図1及び図2に示すように、仕分け装置50は、鋼材等により矩形状に枠組みされた支持フレーム51を有している。支持フレーム51は、建屋の床面FL等に固定される。支持フレーム51は、棚本体20のフレーム21に固定されてもよい。なお、図2では、理解を容易にするため支持フレーム51の一部を省略して示している。

仕分け装置50は、フォークユニット60と、フォークユニット60の上方に配置されるピッキングユニット70と、を備える。フォークユニット60は、図4に示すように、X方向に延びるベース部61と、ベース部61から+Y方向に延びる棒状のフォーク部62と、を備えている。ベース部61は、不図示の昇降装置によって支持フレーム51内をZ方向に昇降可能に形成される。この昇降装置は、制御装置90によって制御される。昇降装置を駆動することにより、フォークユニット60は、製品棚27の−Y側の下方から、不良棚23の範囲でZ方向に昇降可能であり、不良棚23、残材棚24、加工棚26、及び製品棚27に対応する位置に保持可能となっている。

フォーク部62のぞれぞれは、図4に示すように、加工パレット30の間隔40に挿入可能な幅及びピッチで形成される。また、各フォーク部62のY方向の長さやX方向の幅は、加工パレット30の間隔40に入り込んだ後に板材W(製品Mを含めて)を安定してすくい取ることが可能な長さに設定される。なお、各フォーク部62の長さや幅は、互いに異なってもよい。

フォーク部62には、送り出し装置63が形成される。送り出し装置63は、フォーク部62の長手方向(Y方向)に沿って掛け渡された無端状のベルト64と、ベルト64を駆動する駆動部65とを備えている。ベルト64は、フォーク部62の上面側に露出した状態で配置される。従って、フォーク部62にすくい取られた板材Wは、ベルト64上に載置された状態となる。この状態で、駆動部65によりベルト64を駆動することにより、ベルト64に載置された板材Wはベルト64の移動方向に送り出される。なお、駆動部65の駆動は、制御装置90によって制御される。

ベルト64は、板材Wと接触する表面にすべり防止加工が施されてもよい。また、ベルト64は、例えば、表面に凹凸が形成されたものや、複数の貫通孔が形成されたものが使用されてもよい。これらを用いることにより、後述するピッキングユニット70の吸着部73によりベルト64が吸着されるのを抑制できる。

なお、図3では、各フォーク部62のそれぞれに送り出し装置63が形成されるが、一部のフォーク部62に送り出し装置63が形成されてもよい。例えば、X方向の両端のフォーク部62と中央のフォーク部63との3箇所に送り出し装置63が形成されたものや、1本又は数本ごとに送り出し装置63が形成されたものでもよい。また、フォーク部62の長手方向の一部にベルト64が配置されたものでもよい。また、送り出し装置63としてベルト64を用いることに代えて、モータ等により回転駆動するローラがフォーク部62に配置されたものでもよい。

フォークユニット60は、図3に示すように、Y方向に移動するための駆動装置66を備えている。フォークユニット60は、不図示のY方向ガイドによってY方向に移動可能に形成される。このY方向ガイドは、上記した昇降装置によって支持フレーム51に沿って昇降可能に形成される。駆動装置66を駆動することによりフォークユニット60を+Y方向に移動させ、加工パレット30の間隔40にフォーク部62を挿入できる。さらに、上記した昇降装置を駆動してフォークユニット60を上昇させることにより、加工パレット30に載置された板材Wを加工パレット30からすくい取ることができる。また、駆動装置66を駆動することにより、フォークユニット60は、不良棚23の上方や、残材棚24の上方、製品棚27の下方にフォーク部62を差し込むことが可能となる。なお、駆動装置66の駆動は、制御装置90によって制御される。

ピッキングユニット70は、図4に示すように、X方向に沿って配置されたキャリッジ71と、キャリッジ71からY方向に延びる3本のアーム72cと、これらアーム72の下面に形成された複数の吸着部73と、を備えている。キャリッジ71は、上記したフォークユニット60上に載置された板材Wの1辺と平行に配置される。キャリッジ71は、不図示の昇降装置によって支持フレーム51内をZ方向に昇降可能に形成される。この昇降装置は、制御装置90によって制御される。また、ピッキングユニット70とフォークユニット60とは、それぞれ独立して昇降するが、互いに干渉しないように制御装置90により制御される。

この昇降装置を駆動することにより、ピッキングユニット70は、製品棚27の−Y側から、不良棚23の−Y側の上方までの範囲でZ方向に昇降可能であり、少なくとも製品棚27に対応する位置に保持可能となっている。ピッキングユニット70はキャリッジ71をY方向に移動させるための不図示のY方向ガイド及び駆動装置を備えている。この駆動装置を駆動することにより、キャリッジ71(ピッキングユニット70)は、Y方向ガイドに沿って移動し、例えば製品棚27の上方まで移動可能となっている。なお、ピッキングユニット70は、製品棚27に対応する高さに保持された場合にY方向に移動可能に形成されてもよい。なお、Y方向に移動するための駆動装置は、制御装置90によって制御される。

キャリッジ71から延びる3本のアーム72は、不図示の駆動装置によって、それぞれキャリッジ71に沿ってX方向に移動する。アーム72のそれぞれは、後述する吸着部73が、加工済みの板材W中の製品Mに対応する位置まで移動可能である。アーム72のX方向の位置は、制御装置90によって制御される。なお、3本のアーム72は、同一の長さ及び断面形状のものが用いられるが、互いに異なってもよい。

図5は、ピッキングユニット70の要部を示しており、(a)は斜視図、(b)は側面図である。図5(a)に示すように、吸着部73は、アーム72の下面において、長手方向(Y方向)に沿って配置される。吸着部73としては、例えばマルチパッドが用いられる。マルチパッドは、1つのキャビティから吸引される複数の吸引部を有しており、比較的広い範囲を吸引する。吸着部73のそれぞれは、配管74を介して吸引装置75に接続される。この吸引装置75を駆動することにより、吸着部73によって板材Wや製品M、残材Nを吸着することができる。

また、図5(b)に示すように、各吸着部73に対応する配管74には電磁弁等のバルブ76が設けられてもよい。このバルブ76の開閉によって必要な吸着部73にのみ吸着させることができる。また、各吸着部73は、不図示の駆動装置によって下方へ突出可能に形成されてもよい。複数の吸着部のうち、いずれかを下方に突出させることにより、吸着作用を生じさせる吸着部73を特定することができる。なお、上記した吸引装置75の駆動や、バルブ76の開閉、駆動装置による吸着部73の突出は、制御装置90によって制御される。なお、吸着部73は、吸引により板材W等を吸着することに限定されず、例えば、板材Wが磁性材料である場合、電磁石等が用いられてもよい。

ピッキングユニット70は、上記した昇降装置により、フォークユニット60に対して近接または離間することができる。従って、フォークユニット60上に加工済みの板材Wを載置している場合、吸引装置75を駆動しつつ、ピッキングユニット70を降下させることにより、吸着部73は板材W中の製品Mを吸着することができ、この状態でピッキングユニット70を上昇させることにより、吸着部73で吸着した製品Mを板材Wから抜き取ることができる。このとき、バルブ76の開閉や、吸着部73の突出を選択することで、板材W中から特定の製品Mを容易に抜き出すことができる。

また、板材W中の1つの製品Mに対して複数の吸着部73を吸着させてもよい。また、板材W中の1つの製品Mに対して、複数のアーム72の吸着部73を吸着させてもよい。例えば、製品Mの面積が広い場合(図3の板材W参照)、2本のアーム72を用いて、それぞれの吸着部73により製品Mを吸着させてもよい。また、板材Wから、製品Mを1つずつ順番に抜き出してもよく、また、同時に複数の製品Mを抜き出してもよい。

ピッキングユニット70は、アーム72の数を3本に限定するものではない。例えばキャリッジ71に対してアーム72が1本または2本、または4本以上配置されてもよい。また、複数のアーム72は、X方向に同時に移動させてもよく、また、それぞれ独立してキャリッジ71を移動させてもよい。複数のアーム72を同時に移動させる場合、アーム72同士は一定間隔を保持したままキャリッジ71を移動する。複数のアーム72のze全部または一部はキャリッジ71に対して固定されたものでもよい。また、吸着部73は、アーム72の長手方向に一定間隔で配置されることに限定されず、間隔を異ならせて配置されてもよい。また、例えばアーム72のX方向の幅が広く形成される場合、吸着部73がアーム72の長手方向に2列以上配置されてもよい。

図1及び図2に戻り、棚本体20を挟んで仕分け装置50と反対側には、エレベータ80が設置される。エレベータ80は、支柱81と、支柱81に沿って昇降可能な枠部82と、枠部82の内側に形成されるテーブル83と、を有している。なお、図2では、説明を容易にするため支柱81を省略して表している。支柱81は、棚本体20のフレーム21に沿って床面FLからZ方向に形成される。支柱81は、フレーム21に固定されてもよい。枠部82は、不図示の昇降装置を備えており、この昇降装置によって支柱81に沿って昇降する。この昇降装置は、制御装置90によって制御される。テーブル83は、上記したパレット28を載置可能な形状を有する。

枠部82を支柱81に沿って昇降させ、各棚のいずれかに位置付けることにより、各棚とテーブル83との間でパレット28を移送することができる。また、枠部82は、各棚とテーブル83との間でパレット28を移送する不図示の移送装置を備えてもよい。この移送装置は、例えば、パレット28の一部に係止されるフックと、このフックをY方向に移動させる駆動装置と、を有する。この駆動装置を駆動することにより、各棚からパレット28をテーブル83上に引き出すことや、テーブル83上のパレット28を各棚に入れることができる。なお、この駆動装置の駆動は、制御装置90によって制御される。また、上記した移送装置は、棚本体20のフレーム21に形成されてもよい。また、エレベータ80は、設置されなくてもよい。

このように、本実施形態の板材搬送システム10によれば、棚本体20の上下方向に保管棚22、不良棚23、残材棚24、素材棚25、加工棚26、及び製品棚27が配置され、さらに棚本体20に隣接して仕分け装置50が設置されるので、板材Wの保管や移送、製品Mの抜き出しに必要なスペースが小さく、加工装置1の周囲に配置する周辺機器の設置スペースを縮小することができる。また、棚本体20に保管棚22を備えるものでは、いわゆるストッカとして利用することができる。また、板材搬送システム10は、自動倉庫に適用されてもよい。

次に、上記した板材加工システム100について、主に板材搬送システム10の動作を図6〜図11を参照して説明する。なお、図6〜図11では、動作の要部に関する部分について表している。以下に説明する各部材の動作は、制御装置90からの指示に基づいて行われる。なお、図6(a)では、加工棚26の加工パレット30上に加工済みの板材Wが載置された状態を示している。すなわち、図6(a)では、加工装置1により加工されて製品Mを有する板材Wが、加工パレット30に載置されてフレーム21まで搬送された状態を示している。

図6(a)に示すように、フォークユニット60は、加工棚26(加工パレット30)の高さに保持された後、+Y方向に移動してフォーク部62を加工パレット30の間隔40(図3参照)に入り込ませる。続いて、フォークユニット60は、+Z方向に上昇することにより、加工パレット30上の板材Wをフォーク部62ですくい取る。このとき、フォークユニット60に備える送り出し装置63は駆動されず、ベルト64は停止した状態で保持されている。なお、図示しないが、ピッキングユニット70は、フォークユニット60の上方(+Z方向)で待機している。

また、供給装置35は、吸着部36を有する下部が−Z方向に降りて、吸着部36によって素材棚25上の板材Wを吸着する。これにより、供給装置35によって未加工の1枚の板材Wが保持される。なお、図示しないが、吸着部36によって板材Wを吸着した後、吸着部36を+Z方向に移動させ、吸着した板材Wを素材棚25上の他の板材Wから引き離してもよい。

次に、図6(b)に示すように、フォークユニット60は、フォーク部62上に板材Wを保持したまま−Y方向に移動して、支持フレーム51内に板材Wを搬送する。このフォークユニット60の移動により、加工パレット30上は板材Wがない状態となる。また、素材棚25は、ガイド25aに沿って−Y方向に移動し、フレーム21から退避している。従って、供給装置35の下方は、素材棚25があったスペースを介して加工パレット30に接続可能となっている。

フォークユニット60の移動後、供給装置35の下部は、−Z方向に降りて加工パレット30上まで板材Wを移送する。続いて、吸着部36による吸着を解放することにより、板材Wは加工パレット30上に載置される。なお、加工パレット30上に板材Wが載置された後、加工パレット30は+X方向に移動して板材Wを加工装置1に搬入する。なお、図示しないが、ピッキングユニット70は、フォークユニット60の上方(+Z方向)で待機したままの状態が保持される。

次に、図7(a)に示すように、供給装置35の下部が+Z方向に上昇した後、素材棚25は、ガイド25aに沿って+Y方向に移動し、フレーム21内に配置される。なお、素材棚25に板材Wがなくなった場合は、エレベータ80を駆動して、空のパレット28を素材棚25から取り出すとともに、保管棚22の1つからパレット28を取り出して素材棚25に搬送して板材Wを補充する(図2参照)。また、フォークユニット60は、−Z方向に降下して、製品棚27の高さより低い位置に保持される。フォークユニット60の降下後または降下中に、ピッキングユニット70は、−Z方向に降下を開始し、フォークユニット60に近接した状態まで移動する。

また、アーム72をキャリッジ71に移動させ、複数の吸着部73のうちいずれかを板材W中の製品Mに対して位置合わせする。この状態で吸引装置75(図5参照)を駆動するとともに、ピッキングユニット70を降下させて製品Mに吸着部73を吸着させる。このとき、複数の製品Mに対してそれぞれ別の吸着部73で吸着させてもよく、また、複数の吸着部73で1つの製品Mを吸着させてもよい。また、図5(b)に示すように、製品Mに対して位置合わせされた特定の吸着部73を下方に突出させてもよい。

次に、図7(b)に示すように、ピッキングユニット70は、製品棚27の上方に入り込むことが可能な高さまで上昇する。ピッキングユニット70の上昇により、吸着部73に吸着された製品Mは板材Wから抜き出される。なお、製品Mが抜き出された板材Wは、フォークユニット60のフォーク部62上に残った状態で維持される。このように、ピッキングユニット70とフォークユニット60とが相対的に離れることにより、吸着部73で吸着した製品Mを板材Wから容易に抜き出すことができる。なお、製品Mに対して吸着部73を位置合わせするため、キャリッジ71を+Y方向に移動させてもよい。

次に、図8(a)に示すように、ピッキングユニット70は、+Y方向に移動して製品棚27の上方に入り込む。ピッキングユニット70は、吸着部73で吸着した製品Mを、製品棚27上において設定された積載位置まで+Y方向に移動する。このとき、アーム72をX方向に移動させて、製品Mを積載位置に位置合わせしてもよい。製品Mの位置合わせ後、吸着部73による吸着を停止することにより、製品Mは吸着部から離れて積載位置に載置される。なお、製品棚27上の製品Mの積載量に合わせて、ピッキングユニット70を下方に移動させた後に吸着部73による吸着を停止させてもよい。製品棚27上の製品Mの積載量は、制御装置90によって製品Mの数がカウントされてもよく、また、センサ等によって計測されてもよい。製品Mの積載後、ピッキングユニット70は、−Y方向に移動して支持フレーム51内に戻り、降下可能な状態となる。

このような図7(b)から図8(a)に示す動作が繰り返されることにより、板材Wに形成された複数の製品Mがそれぞれ製品棚27に移送される。なお、製品棚27上では、同一の製品Mが積層されるが、同一の製品Mを2か所以上で積層させてもよい。また、異なる製品Mを積層させてもよい。

また、板材W中の−Y側に形成された製品Mを抜き出す場合、ピッキングユニット70を降下させると、アーム72の−Y側の吸着部73で製品Mを吸着することになる。この製品Mを製品棚27の+Y側に積載させるにはピッキングユニット70を+Y方向に大きく移動させる必要があるが、アーム72がフレーム21から+Y方向に突出してエレベータ80と干渉する可能性や、ピッキングユニット70のY方向の移動範囲が広がるため設置コストを上昇させることになる。また、板材W中の−Y側に形成された製品Mをアーム72の先端側で吸着させるため、アーム72を複雑に移動させることも考えられるが、製造コストの増加を招くだけでなく、故障等の要因となる。本実施形態では、次のように対応する。

図8(b)に示すように、先ず、フォークユニット60は、+Y方向に移動し、フォーク部62の先端部分を製品棚27の下方に入り込ませて、板材W中の製品Mがピッキングユニット70のアーム72の先端側に対応する位置で保持される。この状態でピッキングユニット70を降下させることにより、アーム72の先端側に配置された吸着部73により製品Mを吸着させることができる。

続いて、図9(a)に示すように、ピッキングユニット70が+Z方向に上昇することにより、製品Mは、アーム72の先端側の吸着部73に吸着されて板材Wから抜き出される。その後、図9(b)に示すように、ピッキングユニット70は、+Y方向に移動して製品棚27の上方において吸着部73の吸着を停止することにより、製品Mを製品棚27上の所定の積載位置に載置する。このとき、積載位置が製品棚27の+Y側に設定されている場合でも、ピッキングユニット70を上記した図8(a)と同様のY方向の移動範囲で移動させることにより、製品Mを製品棚27の+Y側に載置できる。

このように、フォーク部62の先端部分が製品棚27の下方に入り込ませるようにフォークユニット60を移動させることにより、板材W中の−Y側に形成された製品Mをアーム72の先端側で容易に吸着できる。また、製品Mを吸着した位置から製品棚27までが近くなるので、製品Mの移送時間を短縮することができる。また、フォークユニット60は、上記したようにY方向に移動する構造が採用されているので、この構造を利用することによりコストの増加を抑制できる。ピッキングユニット70による製品Mの抜き出しが終わると、フォークユニット60は、−Y方向に移動して支持フレーム51内に戻る。また、フォークユニット60には、板材Wから全ての製品Mまたは一部の製品Mが抜き出された残材Nを載置している。

次に、図10(a)に示すように、ピッキングユニット70は、残材棚24よりも高い位置まで+Z方向に上昇して待機状態となる。ピッキングユニット70の上昇後または上昇中に、フォークユニット60は、+Z方向に上昇した後、+Y方向に移動して残材棚24の上方に入り込む。

次に、図10(b)に示すように、送り出し装置63の駆動部65によりベルト64を駆動するとともに(図3参照)、ベルト64の駆動に同期させてフォークユニット60を−Y方向に移動させる。これにより、ベルト64上の残材Nは、ベルト64の移動に伴いフォーク部62に対して+Y方向に移動するが、フォークユニット60が−Y方向に移動しているのでY方向の位置は変化しない。残材Nは、ベルト64が離れることにより、残材棚24のパレット28上に積層される。フォークユニット60は、−Y方向に移動して支持フレーム51内に戻る。

なお、図示しないが、図7に示す状態以降において、加工パレット30には、加工装置1により加工された板材Wが載置されて既にフレーム21に戻っている状態であってもよい。加工パレット30に加工済みの板材Wが載置されている場合、フォークユニット60は、その板材Wをすくい取るように次の動作を開始する。このような図6から図10に示す一連の動作が繰り返されることにより、加工パレット30によって未加工の板材Wを加工装置1に搬入するとともに、加工後の板材Wから製品Mと残材Nとに仕分ける動作が連続して行われる。

また、図11(a)に示すように、製品Mを抜き出すためにピッキングユニット70が上方に移動した際、吸着部73による製品Mの吸着に失敗する可能性がある。この場合、再度ピッキングユニット70を降下させて吸着部73による吸着を複数回試みてもよい。製品Mの吸着不良は、例えば、吸着部73に接続された配管74(図5参照)の圧力変化を検出する方法や、光学式センサの出力やカメラの画像等に基づく方法などがある。製品Mの吸着不良が判断された場合、製品Mの一部を吸着している吸着部73を含めて、全ての吸着部73の吸着を停止させる。これにより、吸着不良の製品Mを含む不良板材Sは、フォークユニット60に載置された状態となる。

次に、図11(b)に示すように、ピッキングユニット70は、不良棚23よりも高い位置まで+Z方向に上昇して待機状態となる。ピッキングユニット70の上昇後または上昇中に、フォークユニット60は、+Z方向に上昇した後、+Y方向に移動して不良棚23の上方に入り込む。その後、図示しないが、送り出し装置63のベルト64を駆動するとともに、フォークユニット60を−Y方向に移動させることにより、ベルト64上の不良板材Sは、ベルト64が離れて不良棚23のパレット28上に積層される。なお、不良板材Sが積層されたパレット28は、エレベータ80により取り出されて、他の処理により製品Mが抜き出されてもよい。

以上、実施形態について説明したが、本発明は、上述した説明に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々の変更が可能である。上記した板材搬送システム10において、仕分け装置50は一例であって他の仕分け装置が適用されてもよい。例えば、上記したピッキングユニット70に代えて、板材Wから製品Mを抜き出すことが可能な他のピッキングユニットが適用されてもよい。また、上記した仕分け装置50において、支持フレーム51の外側にピッキングユニット70が形成されてもよい。また、上記した仕分け装置50において、ピッキングユニット70が形成されなくてもよい。この場合、棚本体20には不良棚23や残材棚24が不要となり、その位置に保管棚22が形成されてもよい。

また、上記した実施形態では、保管棚22等のパレット28上に板材Wの積層体を1つ形成しているが、板材Wの面積が小さい場合は、パレット28上に板材Wの積層体が複数形成されてもよい。この場合、加工パレット30上には複数の板材Wが載置されてもよく、フォークユニット60は複数の板材Wをまとめてすくい取るようにしてもよい。

M・・・製品

N・・・残材(製品の全部または一部が抜き取られた板材)

W・・・板材

S・・・不良板材(製品の抜き出しが不良となった板材)

1・・・加工装置

10・・・板材搬送システム

20・・・棚本体

22・・・保管棚

23・・・不良棚

24・・・残材棚

25・・・素材棚

26・・・加工棚

27・・・製品棚

30・・・加工パレット

35・・・供給装置

50・・・仕分け装置

60・・・フォークユニット

62・・・フォーク部

63・・・送り出し装置

64・・・ベルト

65・・・駆動部

66・・・駆動装置

70・・・ピッキングユニット

71・・・キャリッジ

72・・・アーム

73・・・吸着部

80・・・エレベータ

100・・・板材加工システム

N・・・残材(製品の全部または一部が抜き取られた板材)

W・・・板材

S・・・不良板材(製品の抜き出しが不良となった板材)

1・・・加工装置

10・・・板材搬送システム

20・・・棚本体

22・・・保管棚

23・・・不良棚

24・・・残材棚

25・・・素材棚

26・・・加工棚

27・・・製品棚

30・・・加工パレット

35・・・供給装置

50・・・仕分け装置

60・・・フォークユニット

62・・・フォーク部

63・・・送り出し装置

64・・・ベルト

65・・・駆動部

66・・・駆動装置

70・・・ピッキングユニット

71・・・キャリッジ

72・・・アーム

73・・・吸着部

80・・・エレベータ

100・・・板材加工システム

Claims (12)

- 少なくとも、加工前の板材を載置する素材棚と、前記素材棚から板材が移送されて加工装置に対する板材の搬入及び搬出を行う加工棚と、加工後の板材から抜き出した製品を載置する製品棚と、が上下方向に配置された棚本体と、

前記棚本体に隣接して設置され、前記加工棚から加工済みの板材を受け取ってこの板材から製品を抜き出して前記製品棚に移送する仕分け装置と、を備える板材搬送システム。 - 前記加工棚は、板材を載置して前記棚本体と前記加工装置との間を移動可能な加工パレットを有し、

前記加工パレットは、板材を載置する上部が剣山状または鋸歯状に形成される請求項1記載の板材搬送システム。 - 前記棚本体は、前記素材棚に補充するための板材を保管する保管棚と、製品の抜き出しが不良となった板材を収容する不良棚と、前記製品を抜いた後の残材を載置する残材棚と、のうち少なくとも1つを備え、前記棚本体において前記上下方向に配置される請求項1または請求項2記載の板材搬送システム。

- 前記棚本体に沿って上下方向に移動可能であり、各棚に対して収容物の移送を行うエレベータを備える請求項1〜請求項3のいずれか1項に記載の板材搬送システム。

- 前記素材棚は、前記棚本体から退避可能に形成され、

前記棚本体は、前記素材棚から1枚の板材を吸着するとともに前記素材棚が退避した後に板材を前記加工棚上に供給する供給装置を備える請求項1〜請求項4のいずれか1項に記載の板材搬送システム。 - 板材を加工する加工装置と、前記加工装置に対して板材の搬入及び搬出を行う板材搬送システムと、を有する板材加工システムであって、

前記板材搬送システムとして、請求項1〜請求項5のいずれか1項に記載の板材搬送システムが用いられる板材加工システム。 - 加工装置によって加工された板材を載置する加工棚から前記板材をすくい取るフォークユニットと、前記フォークユニット上の板材から製品を抜き出して製品棚に製品を移送するピッキングユニットと、を備える仕分け装置であって、

前記ピッキングユニットは、前記板材の一辺と平行に設置されたキャリッジと、前記キャリッジから延びて形成されかつ前記キャリッジに沿って移動可能なアームと、前記アームに設けられかつ前記板材中の製品を吸着する吸着部と、を備える仕分け装置。 - 前記フォークユニットの上方に前記ピッキングユニットが配置されるとともに、それぞれが上下方向に移動可能に形成され、

前記ピッキングユニットと前記フォークユニットとが相対的に離れることにより、前記吸着部によって吸着した製品を前記板材から抜き出す請求項7記載の仕分け装置。 - 前記キャリッジは、複数の前記アームを備え、

前記複数のアームのうち少なくとも1つは、前記キャリッジに対して移動可能に形成される請求項7または請求項8記載の仕分け装置。 - 前記フォークユニットの一部が前記製品棚の下方に入り込んだ状態まで前記フォークユニットを移動させる駆動装置を備える請求項7〜請求項9のいずれか1項に記載の仕分け装置。

- 前記フォークユニットは、載置した板材を送り出す送り出し装置を備える請求項7〜請求項10のいずれか1項に記載の仕分け装置。

- 前記送り出し装置は、前記フォークユニットのフォーク部の一部または全部に配置されかつ前記フォーク部の長手方向に沿って配置される無端状のベルトと、前記ベルトを駆動する駆動部と、を備える請求項11記載の仕分け装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013249150A JP2015104793A (ja) | 2013-12-02 | 2013-12-02 | 板材搬送システム、板材加工システム、及び仕分け装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013249150A JP2015104793A (ja) | 2013-12-02 | 2013-12-02 | 板材搬送システム、板材加工システム、及び仕分け装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2015104793A true JP2015104793A (ja) | 2015-06-08 |

Family

ID=53435235

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013249150A Pending JP2015104793A (ja) | 2013-12-02 | 2013-12-02 | 板材搬送システム、板材加工システム、及び仕分け装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2015104793A (ja) |

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017064813A1 (ja) * | 2015-10-16 | 2017-04-20 | 富士機械製造株式会社 | 多機能ワーク置き台モジュール |

| JPWO2016088494A1 (ja) * | 2014-12-03 | 2017-04-27 | 村田機械株式会社 | レーザ切断システム |

| WO2017104322A1 (ja) * | 2015-12-18 | 2017-06-22 | 村田機械株式会社 | ワーク搬送システム、及びワーク搬送方法 |

| JP2017109283A (ja) * | 2015-12-18 | 2017-06-22 | 村田機械株式会社 | 吸着装置、及びワーク支持装置 |

| JP2017148845A (ja) * | 2016-02-25 | 2017-08-31 | 株式会社アマダホールディングス | 切断片の吸着搬出方法、ワーク搬出装置及びレーザ加工装置 |

| JP6224295B1 (ja) * | 2017-02-23 | 2017-11-01 | ヤマザキマザック株式会社 | 板材加工システム及び板材加工システムの動作方法 |

| JP2018062003A (ja) * | 2016-05-30 | 2018-04-19 | Biデザイン合同会社 | 板材製品の製造方法及びその製造方法を用いた板材加工機 |

| CN108393600A (zh) * | 2018-04-23 | 2018-08-14 | 广州新可激光设备有限公司 | 一种激光打标机的防护结构 |

| WO2018207710A1 (ja) * | 2017-05-07 | 2018-11-15 | Biデザイン合同会社 | 板材製品の製造方法及びその製造方法を用いた板材加工機 |

| JP2019188408A (ja) * | 2018-04-19 | 2019-10-31 | フリースペースエンジニアリング株式会社 | 搬送装置及び製造システム |

| KR20230038339A (ko) * | 2021-09-10 | 2023-03-20 | (주) 건일이엔지 | 천공기용 판재의 로딩 및 언로딩 장치 |

| WO2023058542A1 (ja) * | 2021-10-04 | 2023-04-13 | 株式会社アマダ | ワークピース分離装置、ワークピース分離方法、及びパレット棚装置 |

-

2013

- 2013-12-02 JP JP2013249150A patent/JP2015104793A/ja active Pending

Cited By (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPWO2016088494A1 (ja) * | 2014-12-03 | 2017-04-27 | 村田機械株式会社 | レーザ切断システム |

| JPWO2017064813A1 (ja) * | 2015-10-16 | 2018-08-02 | 株式会社Fuji | 多機能ワーク置き台モジュール |

| WO2017064813A1 (ja) * | 2015-10-16 | 2017-04-20 | 富士機械製造株式会社 | 多機能ワーク置き台モジュール |

| WO2017104322A1 (ja) * | 2015-12-18 | 2017-06-22 | 村田機械株式会社 | ワーク搬送システム、及びワーク搬送方法 |

| JP2017109283A (ja) * | 2015-12-18 | 2017-06-22 | 村田機械株式会社 | 吸着装置、及びワーク支持装置 |

| US10981290B2 (en) | 2015-12-18 | 2021-04-20 | Murata Machinery, Ltd. | Workpiece transportation system and workpiece transportation method |

| JP2017148845A (ja) * | 2016-02-25 | 2017-08-31 | 株式会社アマダホールディングス | 切断片の吸着搬出方法、ワーク搬出装置及びレーザ加工装置 |

| JP2018062003A (ja) * | 2016-05-30 | 2018-04-19 | Biデザイン合同会社 | 板材製品の製造方法及びその製造方法を用いた板材加工機 |

| WO2018154678A1 (ja) * | 2017-02-23 | 2018-08-30 | ヤマザキマザック株式会社 | 板材加工システム及び板材加工システムの動作方法 |

| JP6224295B1 (ja) * | 2017-02-23 | 2017-11-01 | ヤマザキマザック株式会社 | 板材加工システム及び板材加工システムの動作方法 |

| US11623266B2 (en) | 2017-02-23 | 2023-04-11 | Yamazaki Mazak Corporation | Sheet material machining system and method for processing workpiece |

| WO2018207710A1 (ja) * | 2017-05-07 | 2018-11-15 | Biデザイン合同会社 | 板材製品の製造方法及びその製造方法を用いた板材加工機 |

| JP2019188408A (ja) * | 2018-04-19 | 2019-10-31 | フリースペースエンジニアリング株式会社 | 搬送装置及び製造システム |

| CN108393600A (zh) * | 2018-04-23 | 2018-08-14 | 广州新可激光设备有限公司 | 一种激光打标机的防护结构 |

| KR20230038339A (ko) * | 2021-09-10 | 2023-03-20 | (주) 건일이엔지 | 천공기용 판재의 로딩 및 언로딩 장치 |

| KR102618728B1 (ko) | 2021-09-10 | 2023-12-29 | (주) 건일이엔지 | 천공기용 판재의 로딩 및 언로딩 장치 |

| WO2023058542A1 (ja) * | 2021-10-04 | 2023-04-13 | 株式会社アマダ | ワークピース分離装置、ワークピース分離方法、及びパレット棚装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2015104793A (ja) | 板材搬送システム、板材加工システム、及び仕分け装置 | |

| KR101882914B1 (ko) | 이동탑재 장치 및 이동탑재 방법 | |

| KR20090069530A (ko) | 제조라인의 트레이 자동 공급과 회수 방법 및 그 장치 | |

| JP5850661B2 (ja) | 部品供給装置 | |

| KR102043984B1 (ko) | 워크를 분리하는 시스템 및 그 방법 | |

| KR101771094B1 (ko) | 글라스패널의 얼라인 적재장치 및 이를 이용한 글라스패널의 적재방법 | |

| JP2009533840A (ja) | パッケージハンドラ | |

| KR20070076371A (ko) | 트레이 반송 시스템 | |

| JP5094145B2 (ja) | 棚装置及び製品パレットへのワーク載置方法 | |

| JP5236797B2 (ja) | ワーク加工用搬送システム | |

| JP2001139170A (ja) | 板状ワーク供給装置及びこの装置を備えた板状ワーク孔明け装置 | |

| JP5883359B2 (ja) | ワーク加工搬送システム | |

| JP2010098134A (ja) | 電子部品供給方法及び装置 | |

| JP6746905B2 (ja) | ワーク搬送システム、レーザ加工システム、及びワーク搬送方法 | |

| JP2018069248A (ja) | レーザ加工システム | |

| JP7069565B2 (ja) | ワーク供給装置及びワーク加工システム | |

| JP2007000911A (ja) | 板材搬入出システム及び板材搬入システム | |

| JP2011068473A (ja) | 棚装置 | |

| JP2007134734A (ja) | 液晶基板の搬送装置 | |

| JP4176868B2 (ja) | レーザー加工におけるワーク位置決め方法及びワーク位置決め装置 | |

| JP4598215B2 (ja) | 板材搬送装置 | |

| JP6287514B2 (ja) | 物品搬送装置 | |

| JP3230924U (ja) | パレタイザ | |

| US20170260032A1 (en) | Component supplier and component supplying method | |

| JP5627537B2 (ja) | 部品供給装置、部品供給方法、および部品検査装置 |