JP2014019954A - 有機層蒸着装置、これを用いる有機発光ディスプレイ装置の製造方法、及びこれによって製造された有機発光ディスプレイ装置 - Google Patents

有機層蒸着装置、これを用いる有機発光ディスプレイ装置の製造方法、及びこれによって製造された有機発光ディスプレイ装置 Download PDFInfo

- Publication number

- JP2014019954A JP2014019954A JP2013146915A JP2013146915A JP2014019954A JP 2014019954 A JP2014019954 A JP 2014019954A JP 2013146915 A JP2013146915 A JP 2013146915A JP 2013146915 A JP2013146915 A JP 2013146915A JP 2014019954 A JP2014019954 A JP 2014019954A

- Authority

- JP

- Japan

- Prior art keywords

- deposition

- organic layer

- deposition source

- vapor deposition

- substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 230000008021 deposition Effects 0.000 title claims abstract description 432

- 239000012044 organic layer Substances 0.000 title claims abstract description 202

- 238000000034 method Methods 0.000 title claims abstract description 42

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 31

- 238000000151 deposition Methods 0.000 claims abstract description 439

- 239000000758 substrate Substances 0.000 claims abstract description 160

- 238000000059 patterning Methods 0.000 claims abstract description 119

- 238000007740 vapor deposition Methods 0.000 claims description 255

- 239000000463 material Substances 0.000 claims description 107

- 239000010410 layer Substances 0.000 claims description 42

- 230000000903 blocking effect Effects 0.000 claims description 37

- 239000011368 organic material Substances 0.000 claims description 15

- 239000004065 semiconductor Substances 0.000 claims description 9

- 238000000429 assembly Methods 0.000 claims description 7

- 230000000712 assembly Effects 0.000 claims description 7

- 230000004888 barrier function Effects 0.000 claims description 7

- 238000001704 evaporation Methods 0.000 claims description 6

- 230000008020 evaporation Effects 0.000 claims description 5

- 239000010409 thin film Substances 0.000 claims description 4

- 230000000149 penetrating effect Effects 0.000 claims 2

- 239000010408 film Substances 0.000 description 30

- 238000005339 levitation Methods 0.000 description 19

- 230000008569 process Effects 0.000 description 15

- 230000000694 effects Effects 0.000 description 9

- 230000015572 biosynthetic process Effects 0.000 description 8

- 229910052782 aluminium Inorganic materials 0.000 description 5

- 239000000126 substance Substances 0.000 description 5

- 238000005530 etching Methods 0.000 description 4

- 239000011229 interlayer Substances 0.000 description 4

- 150000001875 compounds Chemical class 0.000 description 3

- 239000011521 glass Substances 0.000 description 3

- 238000002347 injection Methods 0.000 description 3

- 239000007924 injection Substances 0.000 description 3

- 229910052749 magnesium Inorganic materials 0.000 description 3

- 230000001681 protective effect Effects 0.000 description 3

- 229910052709 silver Inorganic materials 0.000 description 3

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- 230000004308 accommodation Effects 0.000 description 2

- 239000000872 buffer Substances 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 238000005137 deposition process Methods 0.000 description 2

- 238000009795 derivation Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 230000005525 hole transport Effects 0.000 description 2

- 239000011159 matrix material Substances 0.000 description 2

- 238000012544 monitoring process Methods 0.000 description 2

- 239000011241 protective layer Substances 0.000 description 2

- 238000000427 thin-film deposition Methods 0.000 description 2

- TVIVIEFSHFOWTE-UHFFFAOYSA-K tri(quinolin-8-yloxy)alumane Chemical compound [Al+3].C1=CN=C2C([O-])=CC=CC2=C1.C1=CN=C2C([O-])=CC=CC2=C1.C1=CN=C2C([O-])=CC=CC2=C1 TVIVIEFSHFOWTE-UHFFFAOYSA-K 0.000 description 2

- 238000005019 vapor deposition process Methods 0.000 description 2

- YOZHUJDVYMRYDM-UHFFFAOYSA-N 4-(4-anilinophenyl)-3-naphthalen-1-yl-n-phenylaniline Chemical compound C=1C=C(C=2C(=CC(NC=3C=CC=CC=3)=CC=2)C=2C3=CC=CC=C3C=CC=2)C=CC=1NC1=CC=CC=C1 YOZHUJDVYMRYDM-UHFFFAOYSA-N 0.000 description 1

- MBPCKEZNJVJYTC-UHFFFAOYSA-N 4-[4-(n-phenylanilino)phenyl]aniline Chemical compound C1=CC(N)=CC=C1C1=CC=C(N(C=2C=CC=CC=2)C=2C=CC=CC=2)C=C1 MBPCKEZNJVJYTC-UHFFFAOYSA-N 0.000 description 1

- 229910001111 Fine metal Inorganic materials 0.000 description 1

- 229910052779 Neodymium Inorganic materials 0.000 description 1

- 239000003990 capacitor Substances 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- XCJYREBRNVKWGJ-UHFFFAOYSA-N copper(II) phthalocyanine Chemical compound [Cu+2].C12=CC=CC=C2C(N=C2[N-]C(C3=CC=CC=C32)=N2)=NC1=NC([C]1C=CC=CC1=1)=NC=1N=C1[C]3C=CC=CC3=C2[N-]1 XCJYREBRNVKWGJ-UHFFFAOYSA-N 0.000 description 1

- 238000001312 dry etching Methods 0.000 description 1

- 230000004907 flux Effects 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- RBTKNAXYKSUFRK-UHFFFAOYSA-N heliogen blue Chemical compound [Cu].[N-]1C2=C(C=CC=C3)C3=C1N=C([N-]1)C3=CC=CC=C3C1=NC([N-]1)=C(C=CC=C3)C3=C1N=C([N-]1)C3=CC=CC=C3C1=N2 RBTKNAXYKSUFRK-UHFFFAOYSA-N 0.000 description 1

- 229910052741 iridium Inorganic materials 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 239000000696 magnetic material Substances 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- 238000005192 partition Methods 0.000 description 1

- 238000000206 photolithography Methods 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 125000006850 spacer group Chemical group 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 239000012780 transparent material Substances 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K71/00—Manufacture or treatment specially adapted for the organic devices covered by this subclass

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67155—Apparatus for manufacturing or treating in a plurality of work-stations

- H01L21/67161—Apparatus for manufacturing or treating in a plurality of work-stations characterized by the layout of the process chambers

- H01L21/67173—Apparatus for manufacturing or treating in a plurality of work-stations characterized by the layout of the process chambers in-line arrangement

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/24—Vacuum evaporation

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/24—Vacuum evaporation

- C23C14/243—Crucibles for source material

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/50—Substrate holders

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/56—Apparatus specially adapted for continuous coating; Arrangements for maintaining the vacuum, e.g. vacuum locks

- C23C14/568—Transferring the substrates through a series of coating stations

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/677—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations

- H01L21/67703—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations between different workstations

- H01L21/67709—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations between different workstations using magnetic elements

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/677—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations

- H01L21/67739—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations into and out of processing chamber

- H01L21/6776—Continuous loading and unloading into and out of a processing chamber, e.g. transporting belts within processing chambers

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/80—Constructional details

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Optics & Photonics (AREA)

- Electroluminescent Light Sources (AREA)

- Physical Vapour Deposition (AREA)

Abstract

【解決手段】大型基板の量産工程にさらに好適であり、高精細のパターニングを可能にする有機層蒸着装置、これを用いる有機発光ディスプレイ装置の製造方法及びこれによって製造された有機発光ディスプレイ装置。

【選択図】図4

Description

有機発光ディスプレイ装置は、互いに対向する第1電極と第2電極との間に発光層及びこれを含む中問層を備える。この時、前記電極及び中問層はいろいろな方法で形成されるが、そのうち一つの方法が独立蒸着方式である。蒸着方法を用いて有機発光ディスプレイ装置を製作するためには、有機層などが形成される基板面に、形成される有機層などのパターンと同じパターンを持つファインメタルマスク(finemetalmask:FMM)を密着させ、有機層などの材料を蒸着して所定パターンの有機層を形成する。

前述した背景技術は、発明者が本発明の導出のために保有しているか、または本発明の導出過程で習得した技術情報であり、必ずしも本発明の出願前に公衆に公開された公知技術であるとはいえない。

ここで、前記角度制御板は、前記それぞれの蒸着源を取り囲むように形成される。

ここで、前記蒸着源シャッターは、平板状の第1蒸着源シャッター及び第2蒸着源シャッターを備え、前記第1蒸着源シャッター及び第2蒸着源シャッターの移動によって前記一つ以上の蒸着源のうち一部が開放または閉鎖される。

ここで、前記傾斜部の一端部で、前記蒸着源ノズルと対応する位置には溝が形成される。

ここで、前記第1蒸着源シャッター及び第2蒸着源シャッターの移動によって、前記一つ以上の蒸着源のうち一部が開放または閉鎖される。

本発明において、前記蒸着源の一側に配され、前記蒸着源で蒸発した蒸着物質の蒸着率を測定する制御センサーをさらに備える。

ここで、所定の目標厚さほど前記蒸着物質を前記基板上に蒸着するために、前記制御センサーで測定される前記蒸着源の蒸着率が制御される。

本発明において、前記第1移送部及び前記第2移送部は、前記蒸着部を通過する時に前記蒸着部を貫通するように備えられる。

本発明において、前記有機層蒸着装置は、前記移動部に前記基板を固定させるローディング部と、前記蒸着部を通過しつつ蒸着が完了した前記基板を前記移動部から分離させるアンローディング部と、をさらに備える。

ここで、前記第1移送部は、前記移動部を前記ローディング部、蒸着部及びアンローディング部に順次移動させる。

本発明において、前記有機層蒸着アセンブリは、前記蒸着源で放射された前記蒸着物質は、前記パターニングスリットシートを通過して前記基板上にパターンを形成しつつ蒸着される。

本発明において、前記蒸着源ノズル部には、第1方向に沿って複数の蒸着源ノズルが形成され、前記パターニングスリットシートには、前記第1方向に沿って複数のパターニングスリットが形成され、前記有機層蒸着装置は、前記蒸着源ノズル部と前記パターニングスリットシートとの間に前記第1方向に沿って配され、前記蒸着源ノズル部と前記パターニングスリットシートとの間の空間を複数の蒸着空間に区切る複数の遮断板を備える遮断板アセンブリをさらに備える。

ここで、前記遮断板アセンブリは、複数の第1遮断板を備える第1遮断板アセンブリと、複数の第2遮断板を備える第2遮断板アセンブリと、を備える。

本発明において、前記蒸着源ノズル部には、第1方向に沿って複数の蒸着源ノズルが形成され、前記パターニングスリットシートには、前記第1方向に対して垂直の第2方向に沿って複数のパターニングスリットが形成される。

ここで、前記連結部材は、前記蒸着物質の移動経路をガイドする。

ここで、前記連結部材は、前記蒸着源及び前記蒸着源ノズル部と前記パターニングスリットシートとの間の空間を外部から蜜閉するように形成される。

ここで、前記蒸着源シャッターは、平板状の第1蒸着源シャッター及び第2蒸着源シャッターを備え、前記第1蒸着源シャッター及び第2蒸着源シャッターの移動によって、前記一つ以上の蒸着源のうち一部が開放または閉鎖される。

ここで、前記傾斜部の一端部で、前記蒸着源ノズルと対応する位置には溝が形成される。

ここで、前記第1蒸着源シャッター及び第2蒸着源シャッターの移動によって、前記一つ以上の蒸着源のうち一部が開放または閉鎖される。

本発明において、前記蒸着源の一側に配され、前記蒸着源で蒸発した蒸着物質の蒸着率を測定する制御センサーをさらに備える。

本発明において、前記移動部が前記第1移送部によって移送される段階以前に、ローディング部で前記基板を移動部に固定させる段階をさらに含み、前記移動部が前記第2移送部によって回送される段階以前に、アンローディング部で蒸着が完了した前記基板を前記移動部から分離させる段階をさらに含む。

本発明において、前記第1移送部及び前記第2移送部は、上下に平行に配される。

ここで、前記有機層蒸着アセンブリの前記パターニングスリットシートは、前記第1方向または前記第2方向のうち少なくともいずれか一方向において、前記基板より小さく形成される。

本発明において、前記有機層は、少なくとも発光層を含む。

本発明において、前記有機層は、不均一な厚さ(non−uniformthickness)を持つ。

本発明において、前記蒸着領域に配された前記複数の有機層は、前記蒸着領域の中心から遠くなるほど前記第1方向に延設された2辺の重畳領域の幅が狭く形成される。

本発明において、前記蒸着領域の中心に配された前記有機層は、両斜辺の長さが実質的に同じく形成される。

本発明において、前記蒸着領域に配された前記有機層は、前記蒸着領域の中心を基準として対称的に配される。

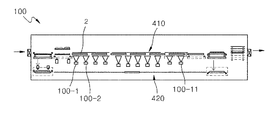

図1は、本発明の一実施形態に関する有機層蒸着装置を概略的に示すシステム構成の平面図であり、図2は、図1の有機層蒸着装置の蒸着部を概略的に示すシステム構成の側面図である。

ローディング部200は、第1ラック212と、導入室214と、第1反転室218と、バッファ室219と、を備える。

第1ラック212には、蒸着される前の基板2が複数積載されており、導入室214に備えられた導入ロボットは、第1ラック212から基板2を取って第2移送部420から移送されてきた移動部430に基板2を載せた後、基板2が取り付けられた移動部430を第1反転室218に移す。

図1からみれば、導入室214の導入ロボットは、移動部430の上面に基板2を載せ、この状態で移動部430は反転室218に移送され、反転室218の第1反転ロボットが反転室218を反転させることで、蒸着部100では基板2が下方に向かうように位置する。

ここで、本発明の一実施形態による有機層蒸着装置1は、第1移送部410と第2移送部420とが上下に形成され、第1移送部410を通過しつつ蒸着を終えた移動部430がアンローディング部300で基板2から分離された後、その下部に形成された第2移送部420を介してローディング部200に回送されるように形成されることで、空間活用の効率が向上する効果を得る。

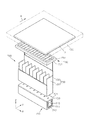

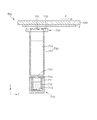

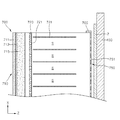

図3は、図1の蒸着部を概略的に示す斜視図であり、図4は、図3の蒸着部の概略的な断面図であり、図5は、図3の蒸着部の第1移送部と移動部をさらに詳細に示す断面図である。

以下では、全体的な蒸着部100の構成について説明する。

以下では、有機層蒸着アセンブリ100−1の詳細構成について説明する。

ここで、本発明の一実施形態では、基板2が有機層蒸着アセンブリ100−1に対して相対的に移動しつつ蒸着が進むことを一特徴とする。

一方、チャンバ内で前記基板2と対向する側には、蒸着物質115が収納及び加熱される蒸着源110が配される。前記蒸着源110内に収納されている蒸着物質115が気化するにつれて基板2に蒸着される。

蒸着源110の一側、詳細には、蒸着源110から基板2に向かう側には蒸着源ノズル部120が配される。ここで、本発明による有機層蒸着アセンブリは、共通層及びパターン層の蒸着に当って蒸着源ノズルが互いに異なって形成される。すなわち、図面には図示されていないが、パターン層を形成するための蒸着源ノズル部には、Y軸方向、すなわち、基板2のスキャン方向に沿って複数の蒸着源ノズル121が形成される。これによって、X軸方向には蒸着源ノズル121が一つのみ存在するように蒸着源ノズル121を形成することで、陰影(shadow)の発生を大きく低減させる。一方、共通層を形成するための蒸着源ノズル部には、X軸方向に沿って複数の蒸着源ノズル121が形成される。これによって共通層の厚さ均一度を向上させる。

ここで、前述した蒸着源110(及び、これと結合された蒸着源ノズル部120)とパターニングスリットシート130とは、互いに一定距離離隔して形成される。

詳細には、従来のFMM蒸着方法では、基板に陰影が生じないように基板にマスクを密着させて蒸着工程を進めた。しかし、このように基板にマスクを密着させる場合、基板とマスクとの接触による不良問題が発生するという問題点があった。また、マスクを基板に対して移動させられないため、マスクが基板と同じサイズに形成されねばならない。よって、ディスプレイ装置の大型化につれてマスクのサイズも大きくならねばならないが、このような大型マスクを形成し難いという問題点があった。

このような本発明によってマスクを基板より小さく形成した後、マスクを基板に対して移動させつつ蒸着を行えるようになることで、マスク製作が容易になる効果が得られる。また、基板とマスクとの接触による不良を防止する効果が得られる。また、工程で基板とマスクとを密着させる時間が不要になるため、製造速度が向上する効果が得られる。

先ず、上部ハウジング104の底部分には前述した蒸着源110及び蒸着源ノズル121が配される。そして、蒸着源110及び蒸着源ノズル121の両側には載置部104−1が突設され、載置部104−1上には第1ステージ150、第2ステージ160及び前述したパターニングスリットシート130が順次に形成される。

一方、パターニングスリットシート130と蒸着源110との間には、基板2の非成膜領域に有機物の蒸着を防止するための遮断部材140がさらに備えられてもよい。図面には詳細に図示されていないが、遮断部材140は、互いに隣接する2つのプレートで構成される。このような遮断部材140によって基板2の非成膜領域が選り分けられることで、別途の構造物なしにも簡便に基板2の非成膜領域への有機物の蒸着が防止される効果が得られる。

第1移送部410は、有機層蒸着アセンブリ100−1によって基板2上に有機層が蒸着されるように、キャリア431及びこれと結合された静電チャック432を備える移動部430と、移動部430に取り付けられている基板2とをインラインで移送する役割を行う。このような第1移送部410は、コイル411、ガイド部412、上面磁気浮上弁413、側面磁気浮上弁414、ギャップセンサー415、416を備える。

移動部430は、第1移送部410及び第2移送部420に沿って移送されるキャリア431と、キャリア431の一面上に結合されて基板2が取り付けられる静電チャック432とを備える。

先ず、移動部430のキャリア431について詳細に説明する。

キャリア431は、本体部431a、LMSマグネット(LinearmotorsystemMagnet)431b、CPSモジュール(ContactlesspowersupplyModule)431c、電源部431d及びガイド溝431eを備える。一方、キャリア431は、カムフォロワー431fをさらに備える。

本体部431aの両側面にはガイド溝431eが形成される。そして、このようなガイド溝431e内には、ガイド部412のガイド突起412eが収容される。

本体部431aでマグネチックレール431bの一側には、CPSモジュール431c及び電源部431dがそれぞれ形成される。電源部431dは、静電チャック432が基板2をチャッキングし、これを維持するように電源を提供するための一種の充電用バッテリーであり、CPSモジュール431cは、電源部431dを充電するための無線充電モジュールである。詳細には、後述する第2移送部420に形成されたチャージングトラック423は、インバータ(図示せず)と連結されて、キャリア431が第2移送部420内で移送される時、チャージングトラック423とCPSモジュール431cとの間に磁場が形成されてCPSモジュール431cに電力を供給する。そして、CPSモジュール431cに供給された電力は、電源部431dを充電する。

次いで、移動部430の駆動について詳細に説明する。

本体部431aのマグネチックレール431bとコイル411とが結合して駆動部を構成する。ここで、駆動部は、リニアモータでありうる。リニアモータは、従来の摺動案内システムに比べて摩擦係数が小さく、かつ位置誤差がほとんど発生しなくて位置決定度が非常に高い装置である。前述したように、リニアモータは、コイル411及びマグネチックレール431bで形成され、マグネチックレール431bがキャリア431上に一列に配され、コイル411は、マグネチックレール431bと対向するようにチャンバ101内の一側に複数が一定間隔に配される。このように移動物体であるキャリア431にコイル411ではないマグネチックレール431bが配されるので、キャリア431に電源を印加しなくてもキャリア431の駆動が可能になる。ここで、コイル411は、ATMボックス(atmospherebox)内に形成されて待機状態で設けられ、マグネチックレール431bはキャリア431に取り付けられ、真空のチャンバ101内でキャリア431が走行可能になる。

図4及び図5を参照すれば、第1移送部410は、基板2を固定させている静電チャック432及びこれを移送するキャリア431を移動させる役割を行う。ここで、第1移送部410は、コイル411、ガイド部412、上面磁気浮上弁413、側面磁気浮上弁414、ギャップセンサー415、416を備える。

ガイド部412は、キャリア431が一方向に移動するようにガイドする役割を行う。この時、ガイド部412は、蒸着部100を貫設される。

次いで、第2移送部420及び移動部430について詳細に説明する。

再び図4を参照すれば、第2移送部420は、アンローディング部300で基板が分離された後の静電チャック432及びこれを移送するキャリア431を再びローディング部200に移動させる役割を行う。ここで、第2移送部420は、コイル421、ローラーガイド422、チャージングトラック423を備える。

一方、ローラーガイド422は、キャリア431が一方向に移動するようにガイドする役割を行う。この時、ローラーガイド422は、蒸着部100を貫設される。詳細には、ローラーガイド422は、キャリア431の両側に形成されたカムフォロワー431fを支持し、キャリア431が図3のA方向の逆方向に沿って移動するようにガイドする役割を行う。すなわち、キャリア431の両側に形成されたカムフォロワー431fがローラーガイド422に沿って回転しつつキャリア431が移動する。ここで、カムフォロワー431fは、弁の一種であり、特定の動作を正確に繰り返すのに使われる。このようなカムフォロワー431fは、キャリア431の側面に複数が形成され、キャリア431が第2移送部420内での移送時に輪(wheel)の役割を行う。このようなカムフォロワー431fについての詳細な説明は、本明細書では略する。

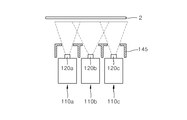

図6A、図6B及び図6Cは、図3の蒸着源、角度制御板及び蒸着源シャッターの一実施形態を示す図面である。

図6A、図6B及び図6Cを参照すれば、蒸着源110の一側には、蒸着源110を取り囲むように形成され、蒸着源110で蒸発する蒸着物質の経路をガイドする角度制御板145がさらに備えられる。このような角度制御板145は、それぞれの蒸着源110の両側に略‘┐’形状に形成されて、蒸着源110で蒸発する蒸着物質の発散経路を制限し、蒸着物質の直進性を向上させる役割を行う。すなわち、蒸着源110で蒸発した蒸着物質のうち垂直に近い角度で進む蒸着物質は、角度制御板145と衝突せずに基板2側に進むのに対し、蒸着源110で蒸発した蒸着物質のうち一定角度以下で斜めに進む蒸着物質は、角度制御板145と衝突して角度制御板145に蒸着される。このような角度制御板145によって蒸着物質の直進性が確保され、したがって、陰影の発生が大きく減少する効果が得られる。

すなわち、図6Aに示したように、一般的な蒸着工程進行時には蒸着源シャッター141、142全体が開放され、一つの有機層蒸着アセンブリ100−1内の3つの蒸着源110a、110b、110cによって基板2に有機層が蒸着される。

このような本発明の構成によって、蒸着源、角度制御板及び蒸着源シャッターを個別的に制御することで、ツーリング工程を進める際して各蒸着源別に正確に厚さ測定が可能になり、成膜均一度が向上する効果が得られる。

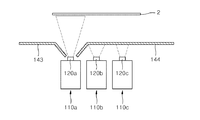

図7A、図7B、図7C及び図7Dを参照すれば、本実施形態では、前述した実施形態の角度制御板と蒸着源シャッターとの機能を合わせた単一の蒸着源シャッターを使うことを一特徴とする。これをさらに詳細に説明すれば、次の通りである。

前述した第1実施形態の角度制御板の場合、蒸着源中央部にノズル配置が集中していることで、蒸着源使用時間の増加によって中央ノズル部周りの角度制御板に蒸着物質が過度に成膜される。このように過度に成膜された蒸着物質は蒸着源から出る蒸着物質の経路を妨害し、基板に成膜される蒸着物質の成膜プロファイルにまで影響を及ぼす。

このような本発明の構成によって、蒸着源及び蒸着源シャッターを個別的に制御することで、ツーリング工程の進行に当って各蒸着源別に正確な厚さの測定が可能になり、成膜均一度が向上する効果が得られる。

図8ないし図10を参照すれば、本発明の一実施形態に関する有機層蒸着アセンブリ700は、蒸着源710、蒸着源ノズル部720、遮断板アセンブリ730及びパターニングスリットシート750を備える。

一方、蒸着源710と基板2との間にはパターニングスリットシート750がさらに備えられる。パターニングスリットシート750は、窓枠状に形成されるフレーム755をさらに備え、パターニングスリットシート750には、X軸方向に沿って複数のパターニングスリット751が形成される。蒸着源710内で気化した蒸着物質715は、蒸着源ノズル部720及びパターニングスリットシート750を通過して被蒸着体である基板2側に向かう。

図11に示した実施形態に関する有機層蒸着アセンブリ800は、蒸着源810、蒸着源ノズル部820、第1遮断板アセンブリ830、第2遮断板アセンブリ840、パターニングスリットシート850を備える。ここで、蒸着源810、第1遮断板アセンブリ830及びパターニングスリットシート850の詳細な構成は、前述した図8による実施形態と同一であるので、詳細な説明を略する。本実施形態では、第1遮断板アセンブリ830の一側に第2遮断板アセンブリ840が備えられるという点で前述した実施形態と区別される。

図12を参照すれば、本発明のさらに他の一実施形態による有機層蒸着アセンブリ900は、蒸着源910、蒸着源ノズル部920及びパターニングスリットシート950を備える。

蒸着源910の一側、詳細には、蒸着源910から基板2に向かう側には蒸着源ノズル部920が配される。そして、蒸着源ノズル部920には、Y軸方向、すなわち、基板2のスキャン方向に沿って複数の蒸着源ノズル921が形成される。ここで、前記複数の蒸着源ノズル921は等間隔で形成される。蒸着源910内で気化した蒸着物質915は、このような蒸着源ノズル部920を通過して被蒸着体である基板2側に向かう。結果的に、一つの有機層蒸着アセンブリ900−1内には、基板2のスキャン方向に沿って複数の蒸着源ノズル921が形成される。この場合、X軸方向において蒸着源ノズル921が複数備えられるならば、各蒸着源ノズル921とパターニングスリット951との距離がそれぞれ異なり、この時、パターニングスリット951との距離が遠い蒸着源ノズル921で発散した蒸着物質によって陰影が発生する。よって、本発明のように、X軸方向には蒸着源ノズル921が一つのみ存在するように蒸着源ノズル921を形成することで、陰影の発生を大きく低減させる。また、複数の蒸着源ノズル921がスキャン方向に存在するので、個別蒸着源ノズル間にフラックス(flux)差が発生しても、その差が相殺されて蒸着均一度が一定に維持される効果が得られる。

図13は、有機層蒸着装置において、パターニングスリットシートにパターニングスリットが等間隔で形成されている態様を示す図面であり、図14は、図13のパターニングスリットシートを用いて基板上に形成された有機層を示す図面である。

図13及び図14には、パターニングスリット131が等間隔で配されたパターニングスリットシート150が図示されている。すなわち、図13で、l1=l2=l3=l4の関係が成立する。

しかし、蒸着空間Sの中心線Cから遠く配されたパターニングスリットを過ぎる蒸着物質のしきい入射角度θは段々大きくなり、最端部分のパターニングスリット131eを過ぎる蒸着物質のしきい入射角度θは、約55゜になる。よって、蒸着物質がパターニングスリット131eに対して傾いて入射し、パターニングスリット131eを通過した蒸着物質によって形成された有機層P5は、その陰影のサイズが最大になり、特に、左側陰影SR5が右側陰影SR5よりさらに長く形成される。

また、蒸着空間Sの中心線Cを基準として左側に形成された有機層は、左側に形成された有機層であるほど左側斜辺の長さがさらに長く形成され、蒸着空間Sの中心線Cを基準として右側に形成された有機層は、右側に形成された有機層であるほど右側斜辺の長さがさらに長く形成される。そして、結果的に蒸着空間S内に形成された有機層は、蒸着空間Sの中心線を基準として対称をなすように形成される。

パターニングスリット131bを通過する蒸着物質は、θbのしきい入射角でパターニングスリット131bを通過し、この場合、パターニングスリット131bを通過した蒸着物質によって形成された有機層P2の左側陰影は、SL2のサイズに形成される。同様に、パターニングスリット131cを通過する蒸着物質は、θcのしきい入射角でパターニングスリット131cを通過し、この場合、パターニングスリット131cを通過した蒸着物質によって形成された有機層P3の左側陰影は、SL3のサイズに形成される。同様に、パターニングスリット131dを通過する蒸着物質は、θdのしきい入射角でパターニングスリット131dを通過し、この場合、パターニングスリット131dを通過した蒸着物質によって形成された有機層P4の左側陰影は、SL4のサイズに形成される。最後に、パターニングスリット131eを通過する蒸着物質は、θeのしきい入射角でパターニングスリット131eを通過し、この場合、パターニングスリット131eを通過した蒸着物質によって形成された有機層P5の左側陰影は、SL5のサイズに形成される。

図15は、本発明の有機層蒸着装置を用いて製造されたアクチブマトリックス型有機発光ディスプレイ装置の断面を示すものである。

前記絶縁膜31上には、図15に示したようなTFT 40と、キャパシタ50と、有機発光素子60と、が形成される。

前記ゲート絶縁膜32の上面には、前記活性層41と対応するところにTFT 40のゲート電極42が形成される。そして、前記ゲート電極42を覆うように層間絶縁膜33が形成される。前記層間絶縁膜33が形成された後には、ドライエッチングなどのエッチング工程によって、前記ゲート絶縁膜32及び層間絶縁膜33をエッチングしてコンタクトホールを形成させ、前記活性層41の一部を露出させる。

一方、前記有機発光素子60は、電流のフローによって赤、緑、青色の光を発光して所定の画像情報を表示するためのものであり、前記保護膜34上に第1電極61を形成する。前記第1電極61は、TFT 40のドレイン電極43と電気的に連結される。

前記画素ゾングウィマック35は、各画素を区切るものであり、有機物で形成され、第1電極61が形成されている基板の表面、特に、保護層34の表面を平坦化する。

前記発光層を含む有機層63は、低分子または高分子有機物が使われるが、低分子有機物を使う場合、ホール注入層(HIL:HoleInjectionLayer)、ホール輸送層(HTL:HoleTransportLayer)、発光層(EML:EmissionLayer)、電子輸送層(ETL:ElectronTransportLayer)、電子注入層(EIL:ElectronInjectionLayer)などが単一あるいは複合の構造に積層して形成され、使用可能な有機材料も、銅フタロシアニン(CuPc)、N,N−ジ(ナフタレン−1−イル)−N,N’−ジフェニル−ベンジジン(NPB)、トリス(8−キノリノラト)アルミニウム(Alq3)などを始めとして多様に適用できる。

一方、前記第1電極61はアノード電極の機能を行い、前記第2電極62はカソード電極の機能を行えるが、もちろん、これら第1電極61と第2電極62との極性は逆になってもよい。そして、第1電極61は、各画素の領域に対応するようにパターニングされ、第2電極62は、すべての画素を覆うように形成される。

本明細書では、本発明を限定された実施形態を中心として説明したが、本発明の範囲内で多様な実施形態が可能である。また説明されていないが、均等な手段も本発明にそのまま結合されるといえる。したがって、本発明の真の保護範囲は特許請求の範囲によって定められねばならない。

100蒸着部

200ローディング部

300アンローディング部

400移送部

Claims (47)

- 基板を固定し、固定された前記基板と共に移動自在に形成された移動部と、前記基板が固定された前記移動部を第1方向に移動させる第1移送部と、蒸着が完了して前記基板が分離された前記移動部を前記第1方向の逆方向に移動させる第2移送部と、を備える移送部と、

真空に維持されるチャンバと、前記移動部に固定された前記基板に有機層を蒸着する一つ以上の有機層蒸着アセンブリを備える蒸着部と、を備え、

前記有機層蒸着アセンブリは、

蒸着物質を放射する一つ以上の蒸着源と、

前記蒸着源の一側に配され、複数の蒸着源ノズルが形成された蒸着源ノズル部と、

前記蒸着源ノズル部と対向して配され、いずれか一方向に沿って複数のパターニングスリットが配されるパターニングスリットシートと、

前記第1方向に移動自在に形成され、前記蒸着源で蒸発した蒸着物質を遮断する蒸着源シャッターと、を備え、

前記移動部は、前記第1移送部と前記第2移送部との間を循環自在に形成され、

前記移動部に固定された基板は、前記第1移送部によって移動する間に、前記有機層蒸着アセンブリと所定距離離隔して形成されることを特徴とする有機層蒸着装置。 - 前記有機層蒸着アセンブリは、

前記蒸着源の一側に形成され、前記蒸着源で蒸発する前記蒸着物質の経路をガイドする角度制御板をさらに備えることを特徴とする請求項1に記載の有機層蒸着装置。 - 前記角度制御板は、前記それぞれの蒸着源を取り囲むように形成されることを特徴とする請求項2に記載の有機層蒸着装置。

- 前記蒸着源シャッターは、平板状の第1蒸着源シャッター及び第2蒸着源シャッターを備え、前記第1蒸着源シャッター及び第2蒸着源シャッターの移動によって前記一つ以上の蒸着源のうち一部が開放または閉鎖されることを特徴とする請求項2に記載の有機層蒸着装置。

- 前記蒸着源シャッターは、第1蒸着源シャッター及び第2蒸着源シャッターを備え、

前記それぞれの蒸着源シャッターは、平板部、及び前記平板部から折り曲げられて形成された傾斜部を備えることを特徴とする請求項1に記載の有機層蒸着装置。 - 前記傾斜部の一端部で、前記蒸着源ノズルと対応する位置には溝が形成されることを特徴とする請求項5に記載の有機層蒸着装置。

- 前記傾斜部は、前記蒸着源で蒸発する前記蒸着物質の経路をガイドすることを特徴とする請求項5に記載の有機層蒸着装置。

- 前記第1蒸着源シャッター及び第2蒸着源シャッターの移動によって、前記一つ以上の蒸着源のうち一部が開放または閉鎖されることを特徴とする請求項5に記載の有機層蒸着装置。

- 前記蒸着源の一側に配され、前記蒸着源で蒸発した蒸着物質の蒸着率を測定する制御センサーをさらに備える請求項1に記載の有機層蒸着装置。

- 前記移動部によって前記基板が移動する間に前記制御センサーで前記蒸着物質の蒸着率が測定され、

前記測定された蒸着率を用いて前記蒸着源で蒸発する蒸着物質の蒸発量が制御されることを特徴とする請求項9に記載の有機層蒸着装置。 - 所定の目標厚さほど前記蒸着物質を前記基板上に蒸着するために、前記制御センサーで測定される前記蒸着源の蒸着率が制御されることを特徴とする請求項10に記載の有機層蒸着装置。

- 前記第1移送部及び前記第2移送部は、前記蒸着部を通過する時に前記蒸着部を貫通するように備えられることを特徴とする請求項1に記載の有機層蒸着装置。

- 前記第1移送部及び前記第2移送部は、上下に平行に配されることを特徴とする請求項1に記載の有機層蒸着装置。

- 前記有機層蒸着装置は、

前記移動部に前記基板を固定させるローディング部と、

前記蒸着部を通過しつつ蒸着が完了した前記基板を前記移動部から分離させるアンローディング部と、をさらに備える請求項1に記載の有機層蒸着装置。 - 前記第1移送部は、前記移動部を前記ローディング部、蒸着部及びアンローディング部に順次移動させることを特徴とする請求項14に記載の有機層蒸着装置。

- 前記第2移送部は、前記移動部を前記アンローディング部、蒸着部及びローディング部に順次移動させることを特徴とする請求項14に記載の有機層蒸着装置。

- 前記有機層蒸着アセンブリは、

前記蒸着源で放射された前記蒸着物質は、前記パターニングスリットシートを通過して前記基板上にパターンを形成しつつ蒸着されることを特徴とする請求項1に記載の有機層蒸着装置。 - 前記有機層蒸着アセンブリの前記パターニングスリットシートは、前記第1方向または前記第2方向のうち少なくともいずれか一方向において、前記基板より小さく形成されることを特徴とする請求項1に記載の有機層蒸着装置。

- 前記蒸着源ノズル部には、第1方向に沿って複数の蒸着源ノズルが形成され、

前記パターニングスリットシートには、前記第1方向に沿って複数のパターニングスリットが形成され、

前記有機層蒸着装置は、前記蒸着源ノズル部と前記パターニングスリットシートとの間に前記第1方向に沿って配され、前記蒸着源ノズル部と前記パターニングスリットシートとの間の空間を複数の蒸着空間に区切る複数の遮断板を備える遮断板アセンブリをさらに備える請求項1に記載の有機層蒸着装置。 - 前記複数の遮断板それぞれは、前記第1方向と実質的に垂直の第2方向に沿って延びるように形成されたことを特徴とする請求項19に記載の有機層蒸着装置。

- 前記遮断板アセンブリは、複数の第1遮断板を備える第1遮断板アセンブリと、複数の第2遮断板を備える第2遮断板アセンブリと、を備えることを特徴とする請求項19に記載の有機層蒸着装置。

- 前記複数の第1遮断板及び前記複数の第2遮断板それぞれは、前記第1方向と実質的に垂直の第2方向に形成され、前記蒸着源ノズル部と前記パターニングスリットシートとの間の空間を複数の蒸着空間に区切ることを特徴とする請求項21に記載の有機層蒸着装置。

- 前記蒸着源ノズル部には、第1方向に沿って複数の蒸着源ノズルが形成され、

前記パターニングスリットシートには、前記第1方向に対して垂直の第2方向に沿って複数のパターニングスリットが形成されることを特徴とする請求項1に記載の有機層蒸着装置。 - 前記蒸着源及び前記蒸着源ノズル部と前記パターニングスリットシートとは、連結部材によって結合されて一体に形成されることを特徴とする請求項23に記載の有機層蒸着装置。

- 前記連結部材は、前記蒸着物質の移動経路をガイドすることを特徴とする請求項24に記載の有機層蒸着装置。

- 前記連結部材は、前記蒸着源及び前記蒸着源ノズル部と前記パターニングスリットシートとの間の空間を外部から蜜閉するように形成されることを特徴とする請求項25に記載の有機層蒸着装置。

- 基板上に有機層を形成する有機層蒸着装置を用いた有機発光ディスプレイ装置の製造方法において、

移動部に前記基板が固定された状態で、チャンバを貫設された第1移送部によって前記移動部が前記チャンバ内へ移送される段階と、

前記チャンバ内に配された有機層蒸着アセンブリと前記基板とが所定ほど離隔した状態で、前記基板が前記有機層蒸着アセンブリに対して相対的に移動しつつ、前記有機層蒸着アセンブリから発散した蒸着物質が前記基板に蒸着されて有機層が形成される段階と、

前記基板と分離された前記移動部が、前記チャンバを貫設された第2移送部によって回送される段階と、を含み、

前記有機層蒸着アセンブリは、

蒸着物質を放射する一つ以上の蒸着源と、

前記蒸着源の一側に配され、複数の蒸着源ノズルが形成された蒸着源ノズル部と、

前記蒸着源ノズル部と対向して配され、複数のパターニングスリットが配されるパターニングスリットシートと、

一方向に移動自在に形成されて前記蒸着源で蒸発した蒸着物質を遮断する蒸着源シャッターと、を備え、

前記有機層が形成される段階は、

前記蒸着源シャッターによって前記それぞれの蒸着源のうち一部が順次に開放または閉鎖され、前記それぞれの蒸着源の蒸着率が測定される段階を含むことを特徴とする有機発光ディスプレイ装置の製造方法。 - 前記有機層蒸着アセンブリは、

前記蒸着源の一側に形成され、前記蒸着源で蒸発する前記蒸着物質の経路をガイドする角度制御板をさらに備えることを特徴とする請求項27に記載の有機発光ディスプレイ装置の製造方法。 - 前記蒸着源シャッターは、平板状の第1蒸着源シャッター及び第2蒸着源シャッターを備え、前記第1蒸着源シャッター及び第2蒸着源シャッターの移動によって、前記一つ以上の蒸着源のうち一部が開放または閉鎖されることを特徴とする請求項28に記載の有機発光ディスプレイ装置の製造方法。

- 前記蒸着源シャッターは、第1蒸着源シャッター及び第2蒸着源シャッターを備え、

前記それぞれの蒸着源シャッターは、平板部、及び前記平板部から折り曲げられて形成された傾斜部を備えることを特徴とする請求項27に記載の有機発光ディスプレイ装置の製造方法。 - 前記傾斜部の一端部で、前記蒸着源ノズルと対応する位置には溝が形成されることを特徴とする請求項30に記載の有機発光ディスプレイ装置の製造方法。

- 前記傾斜部は、前記蒸着源で蒸発する前記蒸着物質の経路をガイドすることを特徴とする請求項30に記載の有機発光ディスプレイ装置の製造方法。

- 前記第1蒸着源シャッター及び第2蒸着源シャッターの移動によって、前記一つ以上の蒸着源のうち一部が開放または閉鎖されることを特徴とする請求項32に記載の有機発光ディスプレイ装置の製造方法。

- 前記蒸着源の一側に配され、前記蒸着源で蒸発した蒸着物質の蒸着率を測定する制御センサーをさらに備える請求項27に記載の有機発光ディスプレイ装置の製造方法。

- 前記移動部によって前記基板が移動する間に、前記制御センサーで前記蒸着物質の蒸着率が測定され、

前記測定された蒸着率を用いて、前記蒸着源で蒸発する蒸着物質の蒸発量が制御されることを特徴とする請求項34に記載の有機発光ディスプレイ装置の製造方法。 - 前記移動部が前記第1移送部によって移送される段階以前に、ローディング部で前記基板を移動部に固定させる段階をさらに含み、

前記移動部が前記第2移送部によって回送される段階以前に、アンローディング部で蒸着が完了した前記基板を前記移動部から分離させる段階をさらに含む請求項27に記載の有機発光ディスプレイ装置の製造方法。 - 前記移動部は、前記第1移送部と前記第2移送部との間を循環することを特徴とする請求項27に記載の有機発光ディスプレイ装置の製造方法。

- 前記第1移送部及び前記第2移送部は、上下に平行に配されることを特徴とする請求項27に記載の有機発光ディスプレイ装置の製造方法。

- 前記有機層蒸着アセンブリの前記パターニングスリットシートは、前記第1方向または前記第2方向のうち少なくともいずれか一方向において、前記基板より小さく形成されることを特徴とする請求項27に記載の有機発光ディスプレイ装置の製造方法。

- 基板と、

前記基板上に形成されたものであって、半導体活性層と、前記半導体活性層に絶縁されたゲート電極と、前記半導体活性層にそれぞれ当接するソース及びドレイン電極と、を備える少なくとも一つの薄膜トランジスタと、

前記薄膜トランジスタ上に形成される複数の画素電極と、

前記画素電極上に形成される複数の有機層と、

前記有機層上に形成される対向電極と、を備え、

前記基板上の少なくとも一つの前記有機層は、蒸着領域の中心から遠い側の斜辺の長さが、蒸着領域の中心から近い側の斜辺の長さより長く形成され、

前記基板上の少なくとも一つの前記有機層は、請求項1に記載の有機層蒸着装置を用いて形成された線形パターンであることを特徴とする有機発光ディスプレイ装置。 - 前記有機層は、少なくとも発光層を含むことを特徴とする請求項39に記載の有機発光ディスプレイ装置。

- 前記有機層は、不均一な厚さを持つことを特徴とする請求項39に記載の有機発光ディスプレイ装置。

- 前記蒸着領域の中心から遠く形成された有機層であるほど、前記蒸着領域の中心から遠い側の斜辺の長さが長く形成されることを特徴とする請求項39に記載の有機発光ディスプレイ装置。

- 前記蒸着領域に配された前記複数の有機層は、前記蒸着領域の中心から遠くなるほど前記第1方向に延設された2辺の重畳領域の幅が狭く形成されることを特徴とする請求項39に記載の有機発光ディスプレイ装置。

- 前記蒸着領域の中心に配された前記有機層は、両斜辺の長さが実質的に同じく形成されることを特徴とする請求項39に記載の有機発光ディスプレイ装置。

- 前記蒸着領域に配された前記有機層は、前記蒸着領域の中心を基準として対称的に配されることを特徴とする請求項39に記載の有機発光ディスプレイ装置。

- 前記基板は、40インチ以上のサイズを持つことを特徴とする請求項39に記載の有機発光ディスプレイ装置。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020120077361A KR20140010303A (ko) | 2012-07-16 | 2012-07-16 | 유기층 증착 장치, 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 및 이에 따라 제조된 유기 발광 디스플레이 장치 |

| KR10-2012-0077361 | 2012-07-16 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2014019954A true JP2014019954A (ja) | 2014-02-03 |

| JP2014019954A5 JP2014019954A5 (ja) | 2016-08-25 |

Family

ID=48613510

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013146915A Pending JP2014019954A (ja) | 2012-07-16 | 2013-07-12 | 有機層蒸着装置、これを用いる有機発光ディスプレイ装置の製造方法、及びこれによって製造された有機発光ディスプレイ装置 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20140014921A1 (ja) |

| EP (1) | EP2688121A3 (ja) |

| JP (1) | JP2014019954A (ja) |

| KR (1) | KR20140010303A (ja) |

| CN (1) | CN103540896A (ja) |

| TW (1) | TW201404901A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20170006326A (ko) * | 2015-07-07 | 2017-01-18 | 삼성디스플레이 주식회사 | 증착원, 이를 포함하는 증착 장치 및 증착 장치를 이용한 표시 장치의 제조 방법 |

| WO2019187162A1 (ja) * | 2018-03-30 | 2019-10-03 | シャープ株式会社 | 表示デバイスの製造方法および蒸着装置 |

| CN111206226A (zh) * | 2018-11-22 | 2020-05-29 | 长州产业株式会社 | 蒸镀装置以及蒸镀方法 |

| CN111434798A (zh) * | 2019-01-11 | 2020-07-21 | 佳能特机株式会社 | 成膜装置、成膜方法以及电子器件的制造方法 |

| JP7509810B2 (ja) | 2022-02-24 | 2024-07-02 | キヤノントッキ株式会社 | 成膜装置 |

Families Citing this family (42)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5328726B2 (ja) | 2009-08-25 | 2013-10-30 | 三星ディスプレイ株式會社 | 薄膜蒸着装置及びこれを利用した有機発光ディスプレイ装置の製造方法 |

| JP5677785B2 (ja) | 2009-08-27 | 2015-02-25 | 三星ディスプレイ株式會社Samsung Display Co.,Ltd. | 薄膜蒸着装置及びこれを利用した有機発光表示装置の製造方法 |

| US8876975B2 (en) | 2009-10-19 | 2014-11-04 | Samsung Display Co., Ltd. | Thin film deposition apparatus |

| KR101084184B1 (ko) | 2010-01-11 | 2011-11-17 | 삼성모바일디스플레이주식회사 | 박막 증착 장치 |

| KR101193186B1 (ko) | 2010-02-01 | 2012-10-19 | 삼성디스플레이 주식회사 | 박막 증착 장치, 이를 이용한 유기 발광 디스플레이 장치의 제조방법 및 이에 따라 제조된 유기 발광 디스플레이 장치 |

| KR101156441B1 (ko) | 2010-03-11 | 2012-06-18 | 삼성모바일디스플레이주식회사 | 박막 증착 장치 |

| US8894458B2 (en) | 2010-04-28 | 2014-11-25 | Samsung Display Co., Ltd. | Thin film deposition apparatus, method of manufacturing organic light-emitting display device by using the apparatus, and organic light-emitting display device manufactured by using the method |

| KR101223723B1 (ko) | 2010-07-07 | 2013-01-18 | 삼성디스플레이 주식회사 | 박막 증착 장치, 이를 이용한 유기 발광 디스플레이 장치의 제조방법 및 이에 따라 제조된 유기 발광 디스플레이 장치 |

| KR101738531B1 (ko) | 2010-10-22 | 2017-05-23 | 삼성디스플레이 주식회사 | 유기 발광 디스플레이 장치의 제조 방법 및 이에 따라 제조된 유기 발광 디스플레이 장치 |

| KR101723506B1 (ko) | 2010-10-22 | 2017-04-19 | 삼성디스플레이 주식회사 | 유기층 증착 장치 및 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 |

| KR20120045865A (ko) | 2010-11-01 | 2012-05-09 | 삼성모바일디스플레이주식회사 | 유기층 증착 장치 |

| KR20120065789A (ko) | 2010-12-13 | 2012-06-21 | 삼성모바일디스플레이주식회사 | 유기층 증착 장치 |

| KR101760897B1 (ko) | 2011-01-12 | 2017-07-25 | 삼성디스플레이 주식회사 | 증착원 및 이를 구비하는 유기막 증착 장치 |

| KR101840654B1 (ko) | 2011-05-25 | 2018-03-22 | 삼성디스플레이 주식회사 | 유기층 증착 장치 및 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 |

| KR101852517B1 (ko) | 2011-05-25 | 2018-04-27 | 삼성디스플레이 주식회사 | 유기층 증착 장치 및 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 |

| KR101857249B1 (ko) | 2011-05-27 | 2018-05-14 | 삼성디스플레이 주식회사 | 패터닝 슬릿 시트 어셈블리, 유기막 증착 장치, 유기 발광 표시장치제조 방법 및 유기 발광 표시 장치 |

| KR101826068B1 (ko) | 2011-07-04 | 2018-02-07 | 삼성디스플레이 주식회사 | 유기층 증착 장치 |

| US9496524B2 (en) * | 2012-07-10 | 2016-11-15 | Samsung Display Co., Ltd. | Organic layer deposition apparatus, method of manufacturing organic light-emitting display apparatus using the same, and organic light-emitting display apparatus manufactured using the method |

| KR101959975B1 (ko) * | 2012-07-10 | 2019-07-16 | 삼성디스플레이 주식회사 | 유기층 증착 장치, 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 및 이에 따라 제조된 유기 발광 디스플레이 장치 |

| KR101938365B1 (ko) * | 2012-07-31 | 2019-04-12 | 삼성디스플레이 주식회사 | 증착 장치 및 이를 이용한 증착량 측정 방법 |

| KR102096049B1 (ko) | 2013-05-03 | 2020-04-02 | 삼성디스플레이 주식회사 | 증착장치, 이를 이용한 유기발광 디스플레이 장치 제조 방법 및 유기발광 디스플레이 장치 |

| KR20160087953A (ko) * | 2015-01-14 | 2016-07-25 | 에스엔유 프리시젼 주식회사 | 유기발광소자 제조용 클러스터 타입 증착장치 |

| KR102369314B1 (ko) * | 2015-06-16 | 2022-03-04 | 삼성디스플레이 주식회사 | 증착 장치 |

| KR102391346B1 (ko) | 2015-08-04 | 2022-04-28 | 삼성디스플레이 주식회사 | 유기 발광 표시 장치, 유기층 증착 장치 및 이를 이용한 유기 발광 표시 장치의 제조방법 |

| KR20170049716A (ko) * | 2015-10-27 | 2017-05-11 | 삼성디스플레이 주식회사 | 유기 발광 표시 장치, 유기층 증착 장치 및 이를 이용한 유기 발광 표시 장치의 제조방법 |

| CN105483633B (zh) | 2016-02-01 | 2017-12-08 | 京东方科技集团股份有限公司 | 一种磁控溅射装置 |

| KR102152890B1 (ko) * | 2016-05-18 | 2020-10-26 | 어플라이드 머티어리얼스, 인코포레이티드 | 증착 소스의 운송을 위한 장치 및 방법 |

| EP3366804B1 (en) * | 2017-02-22 | 2022-05-11 | Satisloh AG | Box coating apparatus for vacuum coating of substrates, in particular spectacle lenses |

| KR102057168B1 (ko) * | 2017-03-17 | 2019-12-18 | 어플라이드 머티어리얼스, 인코포레이티드 | 진공 처리 시스템을 동작시키는 방법들 |

| US10540339B2 (en) * | 2017-05-19 | 2020-01-21 | Microsoft Technology Licensing, Llc | Matching a resource with a user for a predicted user need |

| CN109844169A (zh) * | 2017-09-26 | 2019-06-04 | 应用材料公司 | 材料沉积布置、真空沉积系统及其方法 |

| JPWO2019064426A1 (ja) * | 2017-09-28 | 2020-07-27 | シャープ株式会社 | 蒸着源および蒸着装置並びに蒸着膜製造方法 |

| KR102020768B1 (ko) * | 2017-12-29 | 2019-09-11 | 주식회사 에스에프에이 | 기판 증착장치 |

| KR102020767B1 (ko) * | 2017-12-29 | 2019-09-11 | 주식회사 에스에프에이 | 기판 증착장치 |

| KR20200002242A (ko) * | 2018-06-29 | 2020-01-08 | 캐논 톡키 가부시키가이샤 | 성막 장치, 유기 디바이스의 제조 장치, 및 유기 디바이스의 제조 방법 |

| KR102641512B1 (ko) | 2018-07-20 | 2024-02-28 | 삼성디스플레이 주식회사 | 표시 장치의 제조장치 및 표시 장치의 제조방법 |

| KR102179271B1 (ko) * | 2019-01-11 | 2020-11-16 | 캐논 톡키 가부시키가이샤 | 성막장치, 전자 디바이스 제조장치, 성막방법, 및 전자 디바이스 제조방법 |

| KR102700940B1 (ko) * | 2019-02-19 | 2024-09-02 | 삼성디스플레이 주식회사 | 표시 장치의 제조장치 및 표시 장치의 제조방법 |

| KR102282068B1 (ko) * | 2019-12-26 | 2021-07-27 | 주식회사 에스에프에이 | 기판 증착장치 |

| US11856833B2 (en) | 2020-01-22 | 2023-12-26 | Applied Materials, Inc. | In-line monitoring of OLED layer thickness and dopant concentration |

| WO2021150525A1 (en) * | 2020-01-22 | 2021-07-29 | Applied Materials, Inc. | In-line monitoring of oled layer thickness and dopant concentration |

| WO2021247380A1 (en) * | 2020-06-04 | 2021-12-09 | Applied Materials, Inc. | Vapor deposition apparatus and method for coating a substrate in a vacuum chamber |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006302898A (ja) * | 2005-04-20 | 2006-11-02 | Applied Films Gmbh & Co Kg | Oled連続コーティングマシン |

| WO2007099929A1 (ja) * | 2006-02-28 | 2007-09-07 | Ulvac, Inc. | 有機薄膜蒸着方法及び有機薄膜蒸着装置 |

| JP2011049167A (ja) * | 2009-08-27 | 2011-03-10 | Samsung Mobile Display Co Ltd | 薄膜蒸着装置及びこれを利用した有機発光表示装置の製造方法 |

| WO2011034011A1 (ja) * | 2009-09-15 | 2011-03-24 | シャープ株式会社 | 蒸着方法および蒸着装置 |

| WO2012056877A1 (ja) * | 2010-10-29 | 2012-05-03 | シャープ株式会社 | 蒸着方法、蒸着装置、及び有機el表示装置 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3747558A (en) * | 1972-11-03 | 1973-07-24 | Us Air Force | Cross-mounted mask changer with thickness monitoring |

| JP2002146516A (ja) * | 2000-11-07 | 2002-05-22 | Sony Corp | 有機薄膜の蒸着方法 |

| US20030010288A1 (en) * | 2001-02-08 | 2003-01-16 | Shunpei Yamazaki | Film formation apparatus and film formation method |

| JP4315420B2 (ja) * | 2003-04-18 | 2009-08-19 | キヤノン株式会社 | 露光装置及び露光方法 |

| JP2005126821A (ja) * | 2003-09-30 | 2005-05-19 | Fuji Photo Film Co Ltd | 真空蒸着装置および真空蒸着の前処理方法 |

| JP2006016660A (ja) * | 2004-07-01 | 2006-01-19 | Showa Shinku:Kk | 有機薄膜形成装置および方法 |

| KR101097311B1 (ko) * | 2009-06-24 | 2011-12-21 | 삼성모바일디스플레이주식회사 | 유기 발광 디스플레이 장치 및 이를 제조하기 위한 유기막 증착 장치 |

-

2012

- 2012-07-16 KR KR1020120077361A patent/KR20140010303A/ko not_active Application Discontinuation

-

2013

- 2013-03-11 US US13/794,743 patent/US20140014921A1/en not_active Abandoned

- 2013-04-19 TW TW102114045A patent/TW201404901A/zh unknown

- 2013-06-14 EP EP13172155.7A patent/EP2688121A3/en not_active Withdrawn

- 2013-07-12 JP JP2013146915A patent/JP2014019954A/ja active Pending

- 2013-07-15 CN CN201310301733.4A patent/CN103540896A/zh active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006302898A (ja) * | 2005-04-20 | 2006-11-02 | Applied Films Gmbh & Co Kg | Oled連続コーティングマシン |

| WO2007099929A1 (ja) * | 2006-02-28 | 2007-09-07 | Ulvac, Inc. | 有機薄膜蒸着方法及び有機薄膜蒸着装置 |

| JP2011049167A (ja) * | 2009-08-27 | 2011-03-10 | Samsung Mobile Display Co Ltd | 薄膜蒸着装置及びこれを利用した有機発光表示装置の製造方法 |

| WO2011034011A1 (ja) * | 2009-09-15 | 2011-03-24 | シャープ株式会社 | 蒸着方法および蒸着装置 |

| WO2012056877A1 (ja) * | 2010-10-29 | 2012-05-03 | シャープ株式会社 | 蒸着方法、蒸着装置、及び有機el表示装置 |

Cited By (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20170006326A (ko) * | 2015-07-07 | 2017-01-18 | 삼성디스플레이 주식회사 | 증착원, 이를 포함하는 증착 장치 및 증착 장치를 이용한 표시 장치의 제조 방법 |

| KR102376728B1 (ko) * | 2015-07-07 | 2022-03-21 | 삼성디스플레이 주식회사 | 증착원, 이를 포함하는 증착 장치 및 증착 장치를 이용한 표시 장치의 제조 방법 |

| WO2019187162A1 (ja) * | 2018-03-30 | 2019-10-03 | シャープ株式会社 | 表示デバイスの製造方法および蒸着装置 |

| CN111206226A (zh) * | 2018-11-22 | 2020-05-29 | 长州产业株式会社 | 蒸镀装置以及蒸镀方法 |

| JP2020084254A (ja) * | 2018-11-22 | 2020-06-04 | 長州産業株式会社 | 蒸着装置及び蒸着方法 |

| CN111206226B (zh) * | 2018-11-22 | 2023-09-08 | 长州产业株式会社 | 蒸镀装置以及蒸镀方法 |

| CN111434798A (zh) * | 2019-01-11 | 2020-07-21 | 佳能特机株式会社 | 成膜装置、成膜方法以及电子器件的制造方法 |

| JP2020111822A (ja) * | 2019-01-11 | 2020-07-27 | キヤノントッキ株式会社 | 成膜装置、成膜方法、および電子デバイスの製造方法 |

| JP7271389B2 (ja) | 2019-01-11 | 2023-05-11 | キヤノントッキ株式会社 | 成膜装置、成膜方法、および電子デバイスの製造方法 |

| CN111434798B (zh) * | 2019-01-11 | 2023-08-25 | 佳能特机株式会社 | 成膜装置、成膜方法以及电子器件的制造方法 |

| JP7509810B2 (ja) | 2022-02-24 | 2024-07-02 | キヤノントッキ株式会社 | 成膜装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2688121A2 (en) | 2014-01-22 |

| TW201404901A (zh) | 2014-02-01 |

| EP2688121A3 (en) | 2016-02-17 |

| CN103540896A (zh) | 2014-01-29 |

| US20140014921A1 (en) | 2014-01-16 |

| KR20140010303A (ko) | 2014-01-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2014019954A (ja) | 有機層蒸着装置、これを用いる有機発光ディスプレイ装置の製造方法、及びこれによって製造された有機発光ディスプレイ装置 | |

| JP6272662B2 (ja) | 有機層蒸着装置、これを用いる有機発光ディスプレイ装置の製造方法、及びこれにより製造された有機発光ディスプレイ装置 | |

| KR101959975B1 (ko) | 유기층 증착 장치, 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 및 이에 따라 제조된 유기 발광 디스플레이 장치 | |

| JP6234766B2 (ja) | 有機層蒸着装置、それを利用した有機発光ディスプレイ装置の製造方法、及びそれによって製造された有機発光ディスプレイ装置 | |

| KR101959974B1 (ko) | 유기층 증착 장치, 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 및 이에 따라 제조된 유기 발광 디스플레이 장치 | |

| US9051636B2 (en) | Organic layer deposition apparatus, method of manufacturing organic light-emitting display apparatus using the same, and organic light-emitting display apparatus | |

| TWI586822B (zh) | 使用有機層沉積設備製造有機發光顯示設備之方法及使用該方法製造之有機發光顯示設備 | |

| KR20140050994A (ko) | 유기 발광 디스플레이 장치 및 그 제조 방법 | |

| KR102069193B1 (ko) | 유기발광표시장치 및 그 제조 방법 | |

| KR102391346B1 (ko) | 유기 발광 표시 장치, 유기층 증착 장치 및 이를 이용한 유기 발광 표시 장치의 제조방법 | |

| JP2014198903A (ja) | 蒸着装置、および有機発光表示装置の製造方法 | |

| JP6355361B2 (ja) | 有機層蒸着装置、及びそれを利用した有機発光ディスプレイ装置の製造方法 | |

| KR102107104B1 (ko) | 유기층 증착 장치 및 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 | |

| KR102069189B1 (ko) | 유기층 증착 장치 및 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 | |

| KR102075525B1 (ko) | 유기층 증착 장치, 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 및 이에 따라 제조된 유기 발광 디스플레이 장치 | |

| KR102044865B1 (ko) | 유기층 증착 장치 및 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 | |

| KR101960709B1 (ko) | 유기층 증착 장치, 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 및 이에 따라 제조된 유기 발광 디스플레이 장치 | |

| KR20140130972A (ko) | 유기층 증착 장치 및 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 | |

| KR102437101B1 (ko) | 유기층 증착 어셈블리, 이를 포함하는 유기층 증착 장치 및 이를 이용한 유기 발광 표시 장치의 제조 방법 | |

| KR102291488B1 (ko) | 유기층 증착 어셈블리, 이를 포함하는 유기층 증착 장치 및 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 | |

| KR20140117206A (ko) | 증착장치, 이를 이용한 유기발광 디스플레이 장치 제조 방법 및 유기발광 디스플레이 장치 | |

| KR102152952B1 (ko) | 유기층 증착 장치 | |

| KR102300030B1 (ko) | 유기층 증착 장치 | |

| KR102152951B1 (ko) | 증착장치 | |

| KR102631258B1 (ko) | 증착 장치 및 이를 이용한 표시 장치의 제조 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160708 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160708 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20170419 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20170512 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170620 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20180220 |