JP2012173183A - ケーブル被覆材料の寿命検査方法 - Google Patents

ケーブル被覆材料の寿命検査方法 Download PDFInfo

- Publication number

- JP2012173183A JP2012173183A JP2011036574A JP2011036574A JP2012173183A JP 2012173183 A JP2012173183 A JP 2012173183A JP 2011036574 A JP2011036574 A JP 2011036574A JP 2011036574 A JP2011036574 A JP 2011036574A JP 2012173183 A JP2012173183 A JP 2012173183A

- Authority

- JP

- Japan

- Prior art keywords

- concentration

- functional group

- antioxidant

- life

- radical scavenging

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000000463 material Substances 0.000 title claims abstract description 130

- 239000011248 coating agent Substances 0.000 title claims abstract description 91

- 238000000576 coating method Methods 0.000 title claims abstract description 91

- 238000000034 method Methods 0.000 title claims abstract description 59

- 238000007689 inspection Methods 0.000 title claims description 10

- 239000003963 antioxidant agent Substances 0.000 claims abstract description 140

- 230000003078 antioxidant effect Effects 0.000 claims abstract description 129

- 125000000524 functional group Chemical group 0.000 claims abstract description 100

- 230000006866 deterioration Effects 0.000 claims abstract description 80

- 238000012360 testing method Methods 0.000 claims abstract description 78

- 238000002835 absorbance Methods 0.000 claims abstract description 62

- 238000006731 degradation reaction Methods 0.000 claims abstract description 58

- 230000015556 catabolic process Effects 0.000 claims abstract description 56

- 230000007423 decrease Effects 0.000 claims abstract description 33

- 238000010525 oxidative degradation reaction Methods 0.000 claims abstract description 28

- 229920005601 base polymer Polymers 0.000 claims abstract description 21

- 230000003647 oxidation Effects 0.000 claims abstract description 7

- 238000007254 oxidation reaction Methods 0.000 claims abstract description 7

- 230000002292 Radical scavenging effect Effects 0.000 claims description 65

- 238000009826 distribution Methods 0.000 claims description 33

- 238000005259 measurement Methods 0.000 claims description 17

- 230000009467 reduction Effects 0.000 claims description 14

- 238000009864 tensile test Methods 0.000 claims description 13

- 238000010998 test method Methods 0.000 claims description 12

- 238000004364 calculation method Methods 0.000 claims description 9

- 238000004566 IR spectroscopy Methods 0.000 claims description 8

- 238000010438 heat treatment Methods 0.000 claims description 8

- 230000008859 change Effects 0.000 claims description 5

- 230000002159 abnormal effect Effects 0.000 claims description 4

- 238000013507 mapping Methods 0.000 claims description 4

- 239000004020 conductor Substances 0.000 claims description 3

- 229920000642 polymer Polymers 0.000 claims description 2

- 230000003595 spectral effect Effects 0.000 claims description 2

- 239000011810 insulating material Substances 0.000 abstract 1

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N Phenol Chemical compound OC1=CC=CC=C1 ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 42

- 150000003254 radicals Chemical class 0.000 description 30

- -1 peroxy radicals Chemical class 0.000 description 13

- 238000006243 chemical reaction Methods 0.000 description 9

- 238000011156 evaluation Methods 0.000 description 9

- 238000013213 extrapolation Methods 0.000 description 8

- 239000002530 phenolic antioxidant Substances 0.000 description 8

- 239000004698 Polyethylene Substances 0.000 description 7

- 229920000573 polyethylene Polymers 0.000 description 7

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical class O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 6

- 238000005033 Fourier transform infrared spectroscopy Methods 0.000 description 6

- 238000005452 bending Methods 0.000 description 5

- 238000004132 cross linking Methods 0.000 description 4

- 238000003384 imaging method Methods 0.000 description 4

- 238000009413 insulation Methods 0.000 description 4

- 238000002156 mixing Methods 0.000 description 4

- 238000001228 spectrum Methods 0.000 description 4

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 3

- 230000001133 acceleration Effects 0.000 description 3

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 3

- 239000003431 cross linking reagent Substances 0.000 description 3

- 239000001257 hydrogen Substances 0.000 description 3

- 229910052739 hydrogen Inorganic materials 0.000 description 3

- 238000002329 infrared spectrum Methods 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 239000001301 oxygen Substances 0.000 description 3

- 229910052760 oxygen Inorganic materials 0.000 description 3

- 239000002516 radical scavenger Substances 0.000 description 3

- 229920006395 saturated elastomer Polymers 0.000 description 3

- 238000010521 absorption reaction Methods 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- 230000032683 aging Effects 0.000 description 2

- 229920003020 cross-linked polyethylene Polymers 0.000 description 2

- 239000004703 cross-linked polyethylene Substances 0.000 description 2

- 230000003247 decreasing effect Effects 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 230000006698 induction Effects 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- 230000035515 penetration Effects 0.000 description 2

- 150000002978 peroxides Chemical class 0.000 description 2

- 229920003023 plastic Polymers 0.000 description 2

- 239000004033 plastic Substances 0.000 description 2

- 230000005855 radiation Effects 0.000 description 2

- 238000011160 research Methods 0.000 description 2

- 238000004904 shortening Methods 0.000 description 2

- 238000005979 thermal decomposition reaction Methods 0.000 description 2

- XMNIXWIUMCBBBL-UHFFFAOYSA-N 2-(2-phenylpropan-2-ylperoxy)propan-2-ylbenzene Chemical compound C=1C=CC=CC=1C(C)(C)OOC(C)(C)C1=CC=CC=C1 XMNIXWIUMCBBBL-UHFFFAOYSA-N 0.000 description 1

- XOUQAVYLRNOXDO-UHFFFAOYSA-N 2-tert-butyl-5-methylphenol Chemical compound CC1=CC=C(C(C)(C)C)C(O)=C1 XOUQAVYLRNOXDO-UHFFFAOYSA-N 0.000 description 1

- 238000000862 absorption spectrum Methods 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 125000003158 alcohol group Chemical group 0.000 description 1

- 150000001299 aldehydes Chemical class 0.000 description 1

- 125000000217 alkyl group Chemical group 0.000 description 1

- 230000003064 anti-oxidating effect Effects 0.000 description 1

- 150000004982 aromatic amines Chemical class 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 125000002915 carbonyl group Chemical group [*:2]C([*:1])=O 0.000 description 1

- 150000001735 carboxylic acids Chemical class 0.000 description 1

- 238000012668 chain scission Methods 0.000 description 1

- 238000010382 chemical cross-linking Methods 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 238000003776 cleavage reaction Methods 0.000 description 1

- 239000011247 coating layer Substances 0.000 description 1

- 238000013329 compounding Methods 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000012937 correction Methods 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 238000003745 diagnosis Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 238000009472 formulation Methods 0.000 description 1

- 239000003112 inhibitor Substances 0.000 description 1

- 239000012212 insulator Substances 0.000 description 1

- 150000002576 ketones Chemical class 0.000 description 1

- 238000004898 kneading Methods 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 230000008520 organization Effects 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- KHUXNRRPPZOJPT-UHFFFAOYSA-N phenoxy radical Chemical compound O=C1C=C[CH]C=C1 KHUXNRRPPZOJPT-UHFFFAOYSA-N 0.000 description 1

- 238000010895 photoacoustic effect Methods 0.000 description 1

- 239000002861 polymer material Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 230000000644 propagated effect Effects 0.000 description 1

- 238000004445 quantitative analysis Methods 0.000 description 1

- 230000009257 reactivity Effects 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 230000007017 scission Effects 0.000 description 1

- 230000000087 stabilizing effect Effects 0.000 description 1

- 230000001629 suppression Effects 0.000 description 1

- 239000013585 weight reducing agent Substances 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N25/00—Investigating or analyzing materials by the use of thermal means

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B3/00—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties

- H01B3/18—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties mainly consisting of organic substances

- H01B3/30—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties mainly consisting of organic substances plastics; resins; waxes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B7/00—Insulated conductors or cables characterised by their form

- H01B7/17—Protection against damage caused by external factors, e.g. sheaths or armouring

- H01B7/28—Protection against damage caused by moisture, corrosion, chemical attack or weather

Landscapes

- Physics & Mathematics (AREA)

- Health & Medical Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Biochemistry (AREA)

- General Health & Medical Sciences (AREA)

- General Physics & Mathematics (AREA)

- Immunology (AREA)

- Pathology (AREA)

- Spectroscopy & Molecular Physics (AREA)

- Testing Resistance To Weather, Investigating Materials By Mechanical Methods (AREA)

- Investigating Or Analysing Materials By The Use Of Chemical Reactions (AREA)

- Investigating Or Analysing Materials By Optical Means (AREA)

Abstract

【課題】酸化防止剤の減少速度と、酸化劣化が急速に進む酸化防止剤の限界濃度から酸化防止剤を適量添加したケーブル絶縁材料の寿命を短時間で見積もること。

【解決手段】被覆材のベースポリマの酸化劣化反応を抑制する官能基を有する酸化防止剤を配合したケーブル被覆材料について、前記酸化防止剤を含む被覆材について熱劣化試験を行い、前記酸化防止剤の官能基の吸光度とベースポリマの吸光度の比から複数の熱劣化試験時間における被覆材の劣化度及び劣化速度を求め、前記被覆材の寿命を判定することを特徴とするケーブル被覆材料の寿命検査方法。

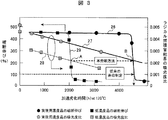

【選択図】図3

【解決手段】被覆材のベースポリマの酸化劣化反応を抑制する官能基を有する酸化防止剤を配合したケーブル被覆材料について、前記酸化防止剤を含む被覆材について熱劣化試験を行い、前記酸化防止剤の官能基の吸光度とベースポリマの吸光度の比から複数の熱劣化試験時間における被覆材の劣化度及び劣化速度を求め、前記被覆材の寿命を判定することを特徴とするケーブル被覆材料の寿命検査方法。

【選択図】図3

Description

本発明はラジカル捕捉機能を有する酸化防止剤が添加されたケーブル被覆材料の寿命検査方法に関し、特に原子力プラントにおけるケーブル等の絶縁被覆材の寿命検査及び寿命予測法に関するものである。

ケーブルの被覆材の酸化劣化現象については例えば非特許文献1や非特許文献2などに解説されている。

プラスチックスは熱や光などのエネルギーにより、アルキル基の分子結合が切断されると、ラジカル(R・)が発生し、酸素が存在する環境下では酸素と結合してパーオキシラジカル(ROO・)が形成される。

R・ + O2 → ROO・ ・・・(式1)

このパーオキシラジカルは反応性に富み、他の分子から水素を引き抜き、過酸化物(ROOH)とラジカル(R・)に変化する。

R・ + O2 → ROO・ ・・・(式1)

このパーオキシラジカルは反応性に富み、他の分子から水素を引き抜き、過酸化物(ROOH)とラジカル(R・)に変化する。

ROO・ + RH → ROOH + R・ ・・・(式2)

新たに発生したラジカル(R・)は酸素存在下で、式1によりまた新たなパーオキシラジカルを形成させる。

一方、過酸化物(ROOH)も不安定なため、分解して結果的にパーオキシラジカル(ROO・)、オキシラジカル(RO・)やラジカル(R・)が形成される。

新たに発生したラジカル(R・)は酸素存在下で、式1によりまた新たなパーオキシラジカルを形成させる。

一方、過酸化物(ROOH)も不安定なため、分解して結果的にパーオキシラジカル(ROO・)、オキシラジカル(RO・)やラジカル(R・)が形成される。

ROOH → RO・+ ・OH ・・・(式3)

2ROOH → ROO・ + RO・+ H2O ・・・(式4)

RO・ + RH → ROH + R・ ・・・(式5)

この様に、最初に発生した一つのラジカル(R・)がパーオキシラジカル(ROO・)を経て、新たなラジカルを多数増殖させることとなり、連鎖的に酸化劣化反応が進行する。このため、長期の寿命を必要とするケーブル被覆材には酸化劣化反応の連鎖反応を抑制するために、ラジカル捕捉剤が一次酸防剤として添加される。

2ROOH → ROO・ + RO・+ H2O ・・・(式4)

RO・ + RH → ROH + R・ ・・・(式5)

この様に、最初に発生した一つのラジカル(R・)がパーオキシラジカル(ROO・)を経て、新たなラジカルを多数増殖させることとなり、連鎖的に酸化劣化反応が進行する。このため、長期の寿命を必要とするケーブル被覆材には酸化劣化反応の連鎖反応を抑制するために、ラジカル捕捉剤が一次酸防剤として添加される。

ラジカル捕捉剤にはフェノール系酸化防止剤と芳香族アミン系酸化防止剤が知られている。フェノール系酸化防止剤はフェノール基(−OH)の水素をパーオキシラジカルに供与して、自身は安定なフェノキシラジカル(−O・)の形に変化することにより、式2の反応を阻止し、新たなラジカル(R・)の発生を防ぐ。ラジカル捕捉によりフェノール基が消費されて行くが、フェノール基が残っている間はラジカル連鎖反応が抑えられ、酸化劣化の進行が阻害される。しかし消費が進み、フェノール基が枯渇してくるとラジカルの捕獲が間に合わず、ラジカル連鎖反応を抑えることが出来なくなり、急速に酸化劣化が進行する。

酸化劣化が進行する中で、アルデヒドやケトン、カルボン酸などカルボニル基(C=O)が形成され、さらに分子鎖切断による低分子量化や架橋も生じることが非特許文献1に示されている。低分子量化も架橋もケーブル被覆材の引張に対する破断伸びを低下させ、ケーブルの寿命に到る原因となる。

現実的にはケーブルの寿命判定には引張試験が広く用いられている。寿命を決める判断基準はケーブル被覆材の種類、ケーブルの用途によっても異なるが、例えば特許文献3に原子力プラントのケーブルの寿命評価方法について検討した内容が記載されており、この中では破断伸びが100%以下になった時点を寿命としている。また、長期の寿命を短期間に評価するために温度加速試験が用いられている。これは複数の温度で経年劣化した試料の寿命をアレニウスプロットし、想定使用温度における寿命を外挿により求める方法である。高温条件ほど劣化が促進され、短時間に寿命に到達するため、試験期間が短縮できるが、構成材料の融点や分解温度など閾値となる温度を超えると劣化反応や現象が変わり、アレニウスプロットの傾斜が変化するようになるので、限度が存在する。

酸化防止剤が添加されたケーブル被覆材の寿命試験における破断伸びは当面の間はあまり低下が認められず、寿命末期になって急激に低下する傾向が見られる。これは、酸化防止剤が消費されている期間は酸化劣化の進行が抑えられ、酸化防止剤が枯渇してきて十分にラジカルが捕捉できなくなり、連鎖反応で急速に酸化劣化が進行するためである。

引張試験以外の方法でケーブル部材の劣化を評価する技術として特許文献1にはフーリエ変換赤外分光計による吸光度比、示差走査熱分析計による酸化誘導期、熱重量分析器による熱分解開始温度などの測定値から寿命に達したか否かを判断する方法が記載されている。

耐用年数の長いケーブル被覆材の寿命評価においては、温度加速試験を活用しても、あまり高温にすると、前記の通り直線近似が成立しなくなるため、試験条件の高温化による評価時間短縮には限度がある。例えば、長期に渡って運転され、社会全体に重要な役割を担っている原子力プラント用の電線は、耐用年数がそれほど長くない一般機器用の電線や、屋外配線用の電線に比較して、より長期の信頼性が求められる。こうした電線においては温度加速試験を用いても、寿命評価試験に長い時間が必要となる。

図1を用いて、原子力プラントにおけるケーブル等について説明する。図1に示すように、原子炉格納容器1内には各種制御・計装ケーブル2、電力ケーブル3、電線管8が張り巡らされ、これらは格納容器電線貫通部10を介して原子炉格納容器の外部の電線管5或いはケーブルトレイ4により支持されて制御装置7、中央制御盤6、線量計9などと連結されている。これらのケーブルの全長は約1000〜2000km程度であるといわれている。原子力ケーブルの要求寿命は約60年といわれるようになったが、ケーブルの寿命を迅速に判定、予測することが必要になっていることは前述のとおりである。

さらに、酸化防止剤を添加したケーブル被覆材に引張試験の破断伸びによる寿命判断を用いた場合、酸化防止剤が枯渇するまでは破断伸びの低下が顕著でなく、結局は寿命末期まで評価する必要がある。このことも、寿命評価に長い時間が掛かる原因となっている。

また、破断伸びではなく、特許文献1に示されたフーリエ変換赤外分光計による吸光度比、示差走査熱分析計による酸化誘導期、熱重量分析器による熱分解開始温度などを劣化の指標にすることが考えられるが、特許文献では前述の測定値を閾値と比較して寿命に達したか否かを判断する指標として利用しており、その判断基準とする閾値は実際に長時間劣化した検体の測定値から求めている。このため、評価の高精度化、試験の簡易化には有効であるが、判断基準とする閾値の決定も含めた評価期間の短縮については言及されていない。

特許文献3においては、ケーブルの被覆層の劣化度を診断する方法として、照射光を照射して、光音響効果に基づく音を発生させ、その音によって被覆材料の酸化の程度,硬化の程度、放射線劣化の程度などの状態を判定し、ケーブル被覆材の劣化度を判定する技術が開示されている。

また、特許文献2においては、ケーブルの被覆材に光を照射し、被覆材中を伝わる弾性体の振動(弾性波)をセンサーにより検知し、これを解析してケーブル被覆材の劣化度を診断する方法が開示されている。

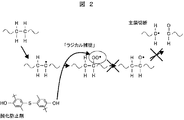

原子力プラントの絶縁被覆材として広く用いられている架橋ポリエチレンの劣化機構及び酸化防止剤の作用を、図2を用いて説明する。架橋ポリエチレンが放射線環境下でラジカル(―CH2−CH・)を発生しこれが、パーオキシラジカル(−CH2OO・)となり、ポリエチレンの主鎖を切断することになるが、酸化防止剤の末端OHはパーオキシラジカルを捕捉し、ポリエチレンの主鎖の切断を抑制する。

"高分子材料の劣化"、コロナ社 昭和33年 20−22頁

"実用プラスチック事典"、(株)産業調査会 1993年 800−807頁

平成19年度 高経年化対策関連技術調査(原子力プラントのケーブル経年変化評価技術調査研究)に関する報告書 独立行政法人原子力安全基盤機構 平成20年

本特許の目的は耐用年数の長いケーブル被覆材料の寿命を短期間に見積もるための手法を提供することにある。

本発明は、導体の被覆材のベースポリマの酸化劣化反応を抑制する官能基を有する酸化防止剤を配合したケーブル被覆材料について、前記酸化防止剤を含む被覆材について熱劣化試験を行い、前記酸化防止剤の官能基の吸光度とベースポリマの吸光度の比から複数の熱劣化試験時間における被覆材の劣化度及び劣化速度を求め、前記被覆材の寿命を判定することを特徴とするケーブル被覆材料の寿命検査方法を提供するものである。

本発明によれば、酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基の濃度を、赤外分光スペクトル測定により前記官能基の吸光度と前記ベースポリマの吸光度の比から定量し、被覆材の劣化速度及び残存官能基量から被覆材の劣化度を判定するので、短時間に被覆材の寿命を予測することができる。その結果、原子力プラントの配線系統のように超長寿命が要求される原子力プラントの配線系統の信頼性と安全性の向上に資することができる。

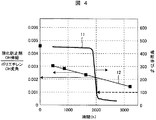

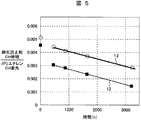

上記の図4〜図9における符号の意味は以下のとおりである。

11:破断伸びの劣化時間依存性

12:酸化防止剤のフェノール基の吸光度比の劣化時間依存性(初期濃度0.15wt%)

13:酸化防止剤のフェノール基の吸光度比の劣化時間依存性(初期濃度0.2wt%)

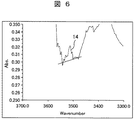

14:初期濃度0.2wt%の試料を120℃400時間経過後に測定した赤外分光スペクトルにおける酸化防止剤のフェノール基のピーク

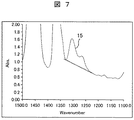

15:初期濃度0.2wt%の試料を120℃400時間経過後に測定した赤外分光スペクトルにおけるベースポリマのC−H変角振動のピーク

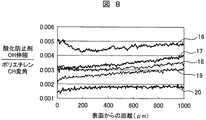

16:劣化前のフェノール基の吸光度比のケーブル被覆膜厚方向の分布

17:400時間後のフェノール基の吸光度比のケーブル被覆膜厚方向の分布

18:800時間後のフェノール基の吸光度比のケーブル被覆膜厚方向の分布

19:1600時間後のフェノール基の吸光度比のケーブル被覆膜厚方向の分布

20:3200時間後のフェノール基の吸光度比のケーブル被覆膜厚方向の分布

21:酸化防止剤を0.15wt%添加した試料の120℃、110℃、100℃における寿命到達時間のプロットと外挿線

22:外挿線から読み取った酸化防止剤を0.15wt%添加した試料における想定使用温度60℃における予想寿命

23:酸化防止剤を0.2wt%添加した試料の120℃、110℃、100℃における寿命到達時間のプロットと外挿線

24:外挿線から読み取った酸化防止剤を0.2wt%添加した試料における想定使用温度60℃における予想寿命

12:酸化防止剤のフェノール基の吸光度比の劣化時間依存性(初期濃度0.15wt%)

13:酸化防止剤のフェノール基の吸光度比の劣化時間依存性(初期濃度0.2wt%)

14:初期濃度0.2wt%の試料を120℃400時間経過後に測定した赤外分光スペクトルにおける酸化防止剤のフェノール基のピーク

15:初期濃度0.2wt%の試料を120℃400時間経過後に測定した赤外分光スペクトルにおけるベースポリマのC−H変角振動のピーク

16:劣化前のフェノール基の吸光度比のケーブル被覆膜厚方向の分布

17:400時間後のフェノール基の吸光度比のケーブル被覆膜厚方向の分布

18:800時間後のフェノール基の吸光度比のケーブル被覆膜厚方向の分布

19:1600時間後のフェノール基の吸光度比のケーブル被覆膜厚方向の分布

20:3200時間後のフェノール基の吸光度比のケーブル被覆膜厚方向の分布

21:酸化防止剤を0.15wt%添加した試料の120℃、110℃、100℃における寿命到達時間のプロットと外挿線

22:外挿線から読み取った酸化防止剤を0.15wt%添加した試料における想定使用温度60℃における予想寿命

23:酸化防止剤を0.2wt%添加した試料の120℃、110℃、100℃における寿命到達時間のプロットと外挿線

24:外挿線から読み取った酸化防止剤を0.2wt%添加した試料における想定使用温度60℃における予想寿命

なお、本発明において、「被覆材の寿命を判定する」とは、現に被覆材が劣化して使用限界に達したことを判定することではなく、当該被覆材の寿命(使用限界)を予測することであり、限界寿命を検知又は演算する技術とは明確に異なる。

本発明によれば、酸化防止剤の減少速度と、酸化劣化が急速に進む酸化防止剤の限界濃度から本来は寿命判定に時間の掛かる酸化防止剤を適量添加したケーブル絶縁体の寿命を短時間で見積もることが可能になる。これにより、複数の劣化試験温度の寿命データをアレニウスプロットし、使用想定温度における寿命評価を行う場合に、あまり高くない劣化試験温度での寿命見積りを短期間に実施でき、結果として早期の寿命予測が可能になる。本発明における劣化試験は加速試験であり、実際の被覆ケーブルが晒される温度条件よりも高い温度で行う。

以下、本発明の実施の態様を例示すると以下のとおりである。

(1)前記ケーブル被覆材料の寿命検査方法において、実使用濃度(所定の寿命を満足させることを意図した実用的な濃度)より低い濃度の酸化防止剤を含有する被覆材と、実使用濃度の酸化防止剤を含む被覆材について熱劣化試験を行い、それぞれの濃度の酸化防止剤の官能基の吸光度と前記ベースポリマの吸光度の比からそれぞれの酸化防止剤濃度の被覆材の劣化度及び劣化速度を求め、実使用濃度の酸化防止剤の被覆材の寿命を判定するケーブル被覆材料の寿命検査方法。

(2)前記酸化防止剤はその分子構造中にラジカル捕捉機能を有する官能基を有するものである(1)記載のケーブル被覆材料の寿命検査方法。

(3)酸化防止剤の配合量の少ない試料で、熱劣化試験を実施し、引張試験における破断伸びと、前記ラジカル捕捉官能基のピーク強度の相関から酸化劣化の抑制可能なラジカル捕捉官能基の限界濃度を見積もり、

実使用濃度の酸化防止剤を配合した試料を用いて熱劣化試験を実施し、前記ラジカル捕捉官能基の初期ピーク強度とその減少速度を見積もり、

前記実使用濃度について見積もったラジカル捕捉官能基の初期ピーク強度とその減少速度から、前記酸化防止剤の配合量の少ない試料を用いて見積もった限界濃度に到達するまでの時間を計算し、所定の温度におけるケーブル被覆材料の熱劣化寿命を予測するケーブル被覆材料の寿命検査方法。

(4)酸化劣化反応を抑制する酸化防止剤を配合したケーブル被覆材料について、酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基の濃度を赤外分光スペクトル測定により定量する手段を用いて、

酸化防止剤の配合量の少ない試料で、熱劣化試験を実施し、引張試験における破断伸びと、前記ラジカル捕捉官能基のピーク強度の相関から酸化劣化の抑制可能なラジカル捕捉官能基の限界濃度を見積もり、

実使用濃度の酸化防止剤を配合した試料を用いて熱劣化試験を実施し、前記ラジカル捕捉官能基の初期ピーク強度とその減少速度を見積もり、

前記実使用濃度について見積もったラジカル捕捉官能基の初期ピーク強度とその減少速度から、前記酸化防止剤の配合量の少ない試料を用いて見積もった限界濃度に到達するまでの時間を計算し、所定の温度におけるケーブル被覆材料の熱劣化寿命を予測するケーブル被覆材料の寿命検査方法。

(5)上記(4)において、前記酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基の濃度を赤外分光スペクトルマッピング測定により、ケーブル被覆膜厚方向のラジカル捕捉官能基の濃度分布データを収集し、官能基濃度ならびに限界濃度算出において分布形態も考慮して濃度を算定するケーブル被覆材料の寿命検査方法。

(6)複数の温度における熱劣化寿命をアレニウスプロットして使用想定温度における寿命を評価する際に、前記熱劣化寿命の全て、もしくは一部について上記(4)の寿命検査方法を用いて求めた熱劣化寿命を適用するケーブル被覆材料の寿命検査方法。

(7)酸化劣化反応を抑制する酸化防止剤を配合したケーブル被覆材料について、酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基の濃度を赤外分光スペクトル測定により当該官能基の吸光度とベースポリマの吸光度との比から定量する手段を用いて、第一段階として酸化防止剤を実使用濃度より少なく配合した試料を調製し、その加熱劣化試験を実施し、加熱時間に伴う引張試験における破断伸びと、前記ラジカル捕捉官能基のピーク強度の変化の相関から酸化劣化が抑制可能なラジカル捕捉官能基の限界濃度を見積もり、第二段階で目標寿命の達成を意識して設定された濃度の酸化防止剤を配合した試料を用いて加熱劣化試験を実施し、前記ラジカル捕捉官能基の減少速度を見積もり、第一段階と第二段階で見積もったラジカル捕捉官能基の減少速度が等しいことを確認し、同一劣化時間における第一段階と第二段階のラジカル捕捉官能基の濃度の差とラジカル捕捉官能基の減少速度から、第二段階のラジカル官能基の濃度が第一段階で見積もった限界濃度に到達するまでの時間を計算し、前記加熱劣化試験で用いた温度におけるケーブル被覆材料の熱劣化寿命を予測するケーブル被覆材料の寿命検査方法。

(8)上記(7)の寿命試験方法において、酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基濃度を赤外分光スペクトル測定において、マッピング測定を行い、ケーブル被覆膜厚方向のラジカル捕捉官能基の濃度分布データを収集し、ラジカル官能基濃度ならびにラジカル官能基の減少速度の算定において、濃度分布の平均値から官能基濃度を計算し、また分布形態に異常が見られるデータを計算から除外して寿命予測に供するケーブル被覆材料の寿命検査方法。

(9)複数の温度における熱劣化寿命をアレニウスプロットして、使用想定温度における寿命を評価する際に、前記熱劣化寿命の全て、もしくは1部について上記(8)の寿命試験方法を用いて求めた熱劣化寿命を適用する酸化劣化反応を抑制する酸化防止剤を配合したケーブル被覆材料の寿命試験方法。

(10)原子力プラントにおける電気設備において使用されるケーブルの酸化防止剤を含むケーブル被覆材の酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基の濃度を赤外分光スペクトル測定により当該官能基の吸光度とベースポリマの吸光度との比から定量する手段を用いて、第一段階として酸化防止剤を実使用濃度より少なく配合した試料を調製し、その加熱劣化試験を実施し、加熱時間に伴う引張試験における破断伸びと、前記ラジカル捕捉官能基のピーク強度の変化の相関から酸化劣化が抑制可能なラジカル捕捉官能基の限界濃度を見積もり、第二段階で目標寿命の達成を意識して設定された濃度の酸化防止剤を配合した試料を用いて加熱劣化試験を実施し、前記ラジカル捕捉官能基の減少速度を見積もり、第一段階と第二段階で見積もったラジカル捕捉官能基の減少速度が等しいことを確認し、同一劣化時間における第一段階と第二段階のラジカル捕捉官能基の濃度の差とラジカル捕捉官能基の減少速度から、第二段階のラジカル官能基の濃度が第一段階で見積もった限界濃度に到達するまでの時間を計算し、前記加熱劣化試験で用いた温度におけるケーブル被覆材料の熱劣化寿命を予測するケーブル被覆材料の寿命検査方法。

(11)上記(10)の寿命試験方法において、酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基濃度を赤外分光スペクトル測定において、マッピング測定を行い、ケーブル被覆膜厚方向のラジカル捕捉官能基の濃度分布データを収集し、ラジカル官能基濃度ならびにラジカル官能基の減少速度の算定において、濃度分布の平均値から官能基濃度を計算し、また分布形態に異常が見られるデータを計算から除外して寿命予測に供するケーブル被覆材料の寿命検査方法。

(12)複数の温度における熱劣化寿命をアレニウスプロットして、使用想定温度における寿命を評価する際に、前記熱劣化寿命の全て、もしくは1部について上記(10)の寿命試験方法を用いて求めた熱劣化寿命を適用する酸化劣化反応を抑制する酸化防止剤を配合したケーブル被覆材料の寿命検査方法。

(1)前記ケーブル被覆材料の寿命検査方法において、実使用濃度(所定の寿命を満足させることを意図した実用的な濃度)より低い濃度の酸化防止剤を含有する被覆材と、実使用濃度の酸化防止剤を含む被覆材について熱劣化試験を行い、それぞれの濃度の酸化防止剤の官能基の吸光度と前記ベースポリマの吸光度の比からそれぞれの酸化防止剤濃度の被覆材の劣化度及び劣化速度を求め、実使用濃度の酸化防止剤の被覆材の寿命を判定するケーブル被覆材料の寿命検査方法。

(2)前記酸化防止剤はその分子構造中にラジカル捕捉機能を有する官能基を有するものである(1)記載のケーブル被覆材料の寿命検査方法。

(3)酸化防止剤の配合量の少ない試料で、熱劣化試験を実施し、引張試験における破断伸びと、前記ラジカル捕捉官能基のピーク強度の相関から酸化劣化の抑制可能なラジカル捕捉官能基の限界濃度を見積もり、

実使用濃度の酸化防止剤を配合した試料を用いて熱劣化試験を実施し、前記ラジカル捕捉官能基の初期ピーク強度とその減少速度を見積もり、

前記実使用濃度について見積もったラジカル捕捉官能基の初期ピーク強度とその減少速度から、前記酸化防止剤の配合量の少ない試料を用いて見積もった限界濃度に到達するまでの時間を計算し、所定の温度におけるケーブル被覆材料の熱劣化寿命を予測するケーブル被覆材料の寿命検査方法。

(4)酸化劣化反応を抑制する酸化防止剤を配合したケーブル被覆材料について、酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基の濃度を赤外分光スペクトル測定により定量する手段を用いて、

酸化防止剤の配合量の少ない試料で、熱劣化試験を実施し、引張試験における破断伸びと、前記ラジカル捕捉官能基のピーク強度の相関から酸化劣化の抑制可能なラジカル捕捉官能基の限界濃度を見積もり、

実使用濃度の酸化防止剤を配合した試料を用いて熱劣化試験を実施し、前記ラジカル捕捉官能基の初期ピーク強度とその減少速度を見積もり、

前記実使用濃度について見積もったラジカル捕捉官能基の初期ピーク強度とその減少速度から、前記酸化防止剤の配合量の少ない試料を用いて見積もった限界濃度に到達するまでの時間を計算し、所定の温度におけるケーブル被覆材料の熱劣化寿命を予測するケーブル被覆材料の寿命検査方法。

(5)上記(4)において、前記酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基の濃度を赤外分光スペクトルマッピング測定により、ケーブル被覆膜厚方向のラジカル捕捉官能基の濃度分布データを収集し、官能基濃度ならびに限界濃度算出において分布形態も考慮して濃度を算定するケーブル被覆材料の寿命検査方法。

(6)複数の温度における熱劣化寿命をアレニウスプロットして使用想定温度における寿命を評価する際に、前記熱劣化寿命の全て、もしくは一部について上記(4)の寿命検査方法を用いて求めた熱劣化寿命を適用するケーブル被覆材料の寿命検査方法。

(7)酸化劣化反応を抑制する酸化防止剤を配合したケーブル被覆材料について、酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基の濃度を赤外分光スペクトル測定により当該官能基の吸光度とベースポリマの吸光度との比から定量する手段を用いて、第一段階として酸化防止剤を実使用濃度より少なく配合した試料を調製し、その加熱劣化試験を実施し、加熱時間に伴う引張試験における破断伸びと、前記ラジカル捕捉官能基のピーク強度の変化の相関から酸化劣化が抑制可能なラジカル捕捉官能基の限界濃度を見積もり、第二段階で目標寿命の達成を意識して設定された濃度の酸化防止剤を配合した試料を用いて加熱劣化試験を実施し、前記ラジカル捕捉官能基の減少速度を見積もり、第一段階と第二段階で見積もったラジカル捕捉官能基の減少速度が等しいことを確認し、同一劣化時間における第一段階と第二段階のラジカル捕捉官能基の濃度の差とラジカル捕捉官能基の減少速度から、第二段階のラジカル官能基の濃度が第一段階で見積もった限界濃度に到達するまでの時間を計算し、前記加熱劣化試験で用いた温度におけるケーブル被覆材料の熱劣化寿命を予測するケーブル被覆材料の寿命検査方法。

(8)上記(7)の寿命試験方法において、酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基濃度を赤外分光スペクトル測定において、マッピング測定を行い、ケーブル被覆膜厚方向のラジカル捕捉官能基の濃度分布データを収集し、ラジカル官能基濃度ならびにラジカル官能基の減少速度の算定において、濃度分布の平均値から官能基濃度を計算し、また分布形態に異常が見られるデータを計算から除外して寿命予測に供するケーブル被覆材料の寿命検査方法。

(9)複数の温度における熱劣化寿命をアレニウスプロットして、使用想定温度における寿命を評価する際に、前記熱劣化寿命の全て、もしくは1部について上記(8)の寿命試験方法を用いて求めた熱劣化寿命を適用する酸化劣化反応を抑制する酸化防止剤を配合したケーブル被覆材料の寿命試験方法。

(10)原子力プラントにおける電気設備において使用されるケーブルの酸化防止剤を含むケーブル被覆材の酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基の濃度を赤外分光スペクトル測定により当該官能基の吸光度とベースポリマの吸光度との比から定量する手段を用いて、第一段階として酸化防止剤を実使用濃度より少なく配合した試料を調製し、その加熱劣化試験を実施し、加熱時間に伴う引張試験における破断伸びと、前記ラジカル捕捉官能基のピーク強度の変化の相関から酸化劣化が抑制可能なラジカル捕捉官能基の限界濃度を見積もり、第二段階で目標寿命の達成を意識して設定された濃度の酸化防止剤を配合した試料を用いて加熱劣化試験を実施し、前記ラジカル捕捉官能基の減少速度を見積もり、第一段階と第二段階で見積もったラジカル捕捉官能基の減少速度が等しいことを確認し、同一劣化時間における第一段階と第二段階のラジカル捕捉官能基の濃度の差とラジカル捕捉官能基の減少速度から、第二段階のラジカル官能基の濃度が第一段階で見積もった限界濃度に到達するまでの時間を計算し、前記加熱劣化試験で用いた温度におけるケーブル被覆材料の熱劣化寿命を予測するケーブル被覆材料の寿命検査方法。

(11)上記(10)の寿命試験方法において、酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基濃度を赤外分光スペクトル測定において、マッピング測定を行い、ケーブル被覆膜厚方向のラジカル捕捉官能基の濃度分布データを収集し、ラジカル官能基濃度ならびにラジカル官能基の減少速度の算定において、濃度分布の平均値から官能基濃度を計算し、また分布形態に異常が見られるデータを計算から除外して寿命予測に供するケーブル被覆材料の寿命検査方法。

(12)複数の温度における熱劣化寿命をアレニウスプロットして、使用想定温度における寿命を評価する際に、前記熱劣化寿命の全て、もしくは1部について上記(10)の寿命試験方法を用いて求めた熱劣化寿命を適用する酸化劣化反応を抑制する酸化防止剤を配合したケーブル被覆材料の寿命検査方法。

本発明者らはフーリエ変換赤外分光計により、熱劣化試験時のケーブル被覆材の酸化防止剤の定量的解析を実施し、寿命見積りに関与する以下の知見を得た。

1)一定温度で加熱された試料中の酸化防止剤がほぼ一定速度で減少する。

2)ある濃度以下に達した時点で急速に劣化が進行し、寿命に到達。

以上の知見から、次の手順を用いることにより寿命の予測が短期間に可能になる。

手順1)酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基の濃度を赤外分光スペクトル測定により定量する手段を用いて、第一段階として酸化防止剤の配合量を実使用濃度より少なくした試料により、熱劣化試験を実施し、引張試験における破断伸びと、前記ラジカル捕捉官能基のピーク強度の相関から酸化劣化の抑制可能なラジカル捕捉官能基の限界濃度を見積もる。限界濃度は引張試験の結果から判断して寿命に達したときの酸化防止剤の濃度とする。手順1における酸化防止剤の配合量については目標寿命の達成を意識して設定された濃度より少なくする必要がある。配合量を減らすほど、劣化が早期に進むが、ケーブル製造時に酸化防止剤が一部消費されるため、あまり酸化防止剤の配合量を少なくし過ぎると、酸化防止剤が熱劣化試験前にほとんど消費されてしまい、限界濃度も酸化防止剤の減少速度も正しく評価できなくなる。このため、何種類かの配合の試料を用いて試すことが望ましい。

手順2)目標寿命の達成を意識して設定された濃度の酸化防止剤を配合した試料を用いて熱劣化試験を実施し、前記ラジカル捕捉官能基の初期ピーク強度とその減少速度を見積もる。

手順3)手順2で見積もったラジカル捕捉官能基の初期ピーク強度とその減少速度から、第一段階で見積もった限界濃度に到達するまでの時間を計算し、加熱試験温度におけるケーブル被覆材料の熱劣化寿命を予測する。

ここで、限界濃度の見積り、酸化防止剤の減少速度の見積りに際しては、複数の試料で実験を行い、その平均値を用いても良い。また、フーリエ変換赤外分光測定に際して、二次元的な吸光度の分布が得られるマッピング測定を実施し、ケーブル被覆膜厚方向の断面のラジカル捕獲官能基の吸光度分布を評価したところ、酸化防止剤の濃度に分布が存在することが確認された。酸化防止剤の濃度は酸化劣化の抑制に影響するため、ケーブル被覆膜厚方向のラジカル捕捉官能基の濃度分布データを収集し、官能基濃度ならびに限界濃度算出において分布形態も考慮して濃度を算定することにより、寿命見積りの精度を向上できる。

以上の手順により、任意の熱劣化温度における寿命を予測できるが、複数の熱劣化温度で、寿命予測を行い、それらの結果をアレニウスプロットし、想定使用温度における寿命を外挿により求めることができる。本特許を用いることによりアレニウスプロットに供するデータを収集する期間が短縮でき、結果的に寿命予測するための期間短縮が可能になる。

評価用のケーブル被覆材料として、ポリエチレンに架橋剤としてジクミルパーオキサイド、フェノール系酸化防止剤として4,4−チオビス(6−ターシャリーブチル−3−メチルフェノール)を添加し、混練後、180℃で架橋処理を施した。実施例として0.15wt%と0.20wt%のフェノール系酸化防止剤を含む試料を作製した。

この材料をJIS規格K7212に準じる方法で、強制通風循環式恒温槽内で加速劣化試験を実施した。熱劣化温度は120℃とした。

複数の試料を同時に試験開始し、400時間、800時間、1600時間、3200時間をそれぞれ経過した時点で取り出し、試料表面に垂直な方向にミクロトームを用いて膜厚600μmの切片を切り出し、その断面をフーリエ変換赤外分光計により分光測定した。フーリエ変換赤外分光計には顕微イメージング測定が可能な装置を使用した。

フェノール系酸化防止剤では分子構造の中にあるフェノール基(−OH)が酸化劣化の連鎖反応の要因となるパーオキシラジカルを捕獲するが、その際にフェノール基自身は非可逆的に変化し、別の構造となる。このため、フェノール基はパーオキシラジカル捕獲とともに消費され、その濃度は低下していくので、赤外スペクトル上のフェノール基のピークも小さくなっていく。

酸化防止剤のフェノール基のOH伸縮振動の吸収ピークは3510cm−1に検出された。このピークの吸光度と1300cm−1に現れるベースポリマのポリエチレンのCH面内変角振動のピークの吸光度の比を取り、まだ消費されていない酸化防止剤のフェノール基の濃度を評価した。ベースポリマのピークで比を取るのは測定試料の試料膜厚のバラツキの影響を補正するためである。また、吸光度で比を取るのは試料膜厚と官能基の濃度に吸光度が比例するためである。

配合量が小さい酸化防止剤のピークを検出するためには試料の膜厚をある程度、大きくする必要があった。しかし、試料膜厚を大きくすると、前記の補正に必要なベースポリマの吸収ピークの中には吸収が大きくなりすぎて、吸光度が飽和して、正しく評価できなくなるものが出てくる。また、試料膜厚を大きくすると試料の中で赤外光が広がることにより、イメージング測定の際の空間分解能も低下する。したがって、酸化防止剤の濃度や測定対象とするピークの強度などを勘案して、最適な試料膜厚を用いる必要がある。

通常、ポリエチレンでは基準のピークとして3000〜2800cm−1領域に現れるCH伸縮振動のピークが使用されることが多いが、本実施例では実使用濃度より低い濃度の酸化防止剤のピークを検出するために膜厚を600μmと厚くしたため、CH伸縮振動のピークは飽和しているため、まだ飽和していない1300cm−1に現れるCH面内変角振動のピークを用いて、吸光度比を計算した。

図4は前記の手順で作成した酸化防止剤添加濃度0.15wt%のケーブル被覆材の破断伸び11と酸化防止剤のフェノール基の吸光度比12の120℃加速劣化試験における劣化時間依存性を示したグラフである。

フェノール基の吸光度はイメージング測定で得られた表面近傍(表面から100〜300μmの領域)の平均値を用いた。フェノール基の吸光度比は劣化時間に伴い、一定の比率で減少している。これは酸化劣化試験で発生したパーオキシラジカルにフェノール基が水素を供給して安定化し、ラジカル連鎖反応を抑制するために消費された結果である。

一方、破断伸びは2000時間近くまでは顕著な低下が見られず、2000時間付近で急激に低下し、寿命判定基準の100%まで低下している。破断伸びが100%になる2000時間におけるフェノール基の吸光度比は図4の12の傾向から0.0022と見積もられ、これを本実施例の材料組成の120℃の熱劣化試験における限界濃度とする。限界濃度の見積りに際して、ばらつきの影響を考慮するため、前述の破断伸び、ならびにフェノール基の吸光度比を各劣化時間において複数の試料で評価して、それらの平均値をプロットし、又は関数近似することにより精度を向上できる。

限界濃度はベースポリマの分子量や酸化防止剤の種類や熱劣化試験温度によって変わるため、材料の組合せ、熱劣化試験温度を変えるときにはそれぞれ前記方法で取得する必要がある。

限界濃度をより短期間で確認するためには酸化防止剤濃度を実使用濃度より少なく配合した試料で試験すれば良い。ただし、架橋剤による化学架橋で製造した場合、架橋剤により発生したラジカルに対しても酸化防止剤がラジカル捕獲剤として作用して、消費されるため、熱劣化試験を開始する時点でフェノール基は減少する。このため、あまり酸化防止剤の配合量を少なくし過ぎると、劣化試験前の段階で酸化防止剤が限界濃度に達してしまい、酸化防止剤の消費速度が検知できなくなる恐れがあるので注意を要する。

図5はフェノール系酸化防止剤の初期添加濃度が0.15wt%と0.2wt%のケーブル被覆材のフェノール基の吸光度比の120℃劣化試験における劣化時間依存性を比較したグラフである。

0.2wt%添加品のフェノール基の吸光度比と0.15wt%添加品のフェノール基の吸光度比は共に一定の速度で消費されており、時間当たりに消費されるフェノール基の量はほとんど等しいと見なせる。0.2wt%添加品と0.15wt%添加品の吸光度比には約0.0014の差が有るが、1000時間当たりに消費されるフェノール基の消費量はどちらも約0.00054である。このため、0.2wt%添加品と0.15wt%添加品の限界濃度に達するまでの時間のずれは約2590時間と見積もられる。すなわち、0.2wt%添加品が限界濃度であるフェノール基の吸光度比が0.0025となるまでの時間は4590時間と推定される。このように、実使用濃度より低い濃度の試料によりラジカル連鎖反応を抑制可能な酸化防止剤のフェノール基の限界濃度を見積り、高濃度の試料においてもそのフェノール基の消費速度が等しいことが確認できれば、高濃度の試料の寿命を限界濃度に達する前に、大まかに見積もることが可能になる。

図6と図7に測定した赤外分光スペクトルの例を示す。どちらも酸化防止剤を0.2wt%添加した試料を120℃で400時間経過した後の吸光度スペクトルである。図6は3500cm−1付近の波数域を拡大したものであり、酸化防止剤のラジカル捕獲機能を有するフェノール基のOH伸縮振動が現れる3510cm−1のピーク14が認められる。図7は1300cm−1付近の波数域を拡大したものであり、ペースポリマーであるポリエチレンのCH面内変角振動が現れる1300cm−1のピーク15が認められる。フェノール基の定量はピーク14の吸光度をピーク15の吸光度で除算した吸光度比で行った。

図8にはマッピング測定から求めた各劣化時間におけるケーブル被覆膜厚方向のフェノール基の吸光度比の分布を示したグラフを示した。16は劣化前、すなわち劣化時間0時間、17、18、19、20はそれぞれ劣化時間400時間、800時間、1600時間、3200時間の分布を示している。

ここで、劣化時間0時間の分布では最表面側のフェノール基の濃度が高くなっていることがわかる。この原因として試料作製時に酸化防止剤が表面に集まっていることを示唆している。これに対して劣化時間400時間、800時間、1600時間、3200時間の分布では内部から表面に向けてフェノール基濃度が減少する同じ傾向を示しており、劣化時間0時間だけ形態が異なることがわかる。

図4、図5のフェノール基の吸光度比のプロットにおいて、劣化時間0時間の点は劣化時間400時間以降の直線的な関係から明らかに外れており、減少速度を見積もる上で障害となるが、図5における分布形態の特異性も判断材料として、減少速度を見積もるためのデータから除外した。

以上、120℃の劣化温度における寿命見積りの例を示したが、より低温の110℃、100℃の劣化温度における寿命見積りも可能であり、これらの劣化温度における寿命をアレニウスプロットすることにより、想定使用温度における寿命を見積もることが可能である。

図9はアレニウスプロットを用いて加速熱劣化試験データから想定使用温度における寿命を評価した例である。21は酸化防止剤を0.15wt%添加した試料の120℃、110℃、100℃における寿命到達時間のプロットと外挿線である。原子力ケーブルの寿命試験における想定使用温度の60℃における予想寿命は外挿線が加熱温度60℃と交差するY座標22で求められる。同様に23は酸化防止剤を0.2wt%添加した試料の120℃、110℃、100℃における寿命到達時間のプロットと外挿線で、24は想定使用温度の60℃における予想寿命である。21および23の120℃、110℃、100℃のプロットの全てあるいは一部を前述の酸化防止剤の消費速度と限界濃度の見積りで求めることにより、それぞれの酸化防止剤濃度の試料の想定使用温度における寿命評価を短期間で実施することが可能になる。

本発明の加速試験による寿命予測方法と、加速試験による従来の寿命判定法を、被覆材の破断伸びと、ラジカル捕獲官能基の吸光度比で示した酸化防止剤の含有量との関係を図3に示した。従来の寿命判定方法では、たとえば2000時間以上経過したときに破断伸びが急激に低下して、被覆材の寿命であると判断することができる。しかし、加速試験でさえ2000時間以上を要するという問題がある。これに対し、本発明によれば、酸化防止剤の含有量は直線的に低下して、2000時間を待たないでも、破断伸びが有る所定の値になる時点(被覆材の寿命)を予測することができる。

図3に示すように、酸化防止剤入りの被覆材(又はその被覆材を形成したケーブル)の熱劣化試験を行いその複数点の破断伸び及び酸化防止剤量(残存官能基濃度)を求め、被覆材の劣化度及び劣化速度を求め、所定の破断伸びに達する時間を予測することにより、被覆材の寿命を予測することができる。

図3において、従来は、実際の酸化防止剤濃度(実使用濃度)の被覆材を有するケーブルの被覆材について、所定時間間隔で破断伸び試験を行い、それを時間軸とともにプロットして曲線26を得る。そしてたとえば、約5000時間経過した試料の破断伸びが急激に低下して、100未満となったときに、その被覆材の寿命であると判定する。このように、従来の寿命予測法は非常に時間がかかるものであった。

本発明では、実際の酸化防止剤濃度よりも低い被覆材について、破断伸び試験を行い、曲線29で示したデータを取得する。この実使用濃度よりも低い濃度の被覆材は1種類とは限らず、必要に応じ、2つ以上の実使用濃度よりも低い濃度の被覆材又は被覆材付きケーブルを準備してもよい。図3の場合は、約2000時間で急激に破断伸びが低下したので、この近辺についてより詳しい試験(時間軸に関して多数のデータを収集する)を行うことができる。そして、図3の場合は、破断伸びが100を切る約2000時間を破断伸びに基づく判断情報とする。

また、本発明においては、酸化防止剤のラジカル捕獲官能基の吸光度比を、実際の使用酸化防止剤濃度(実使用濃度)の被覆材とそれよりも低濃度の酸化防止剤の被覆材について複数の時間時点で測定し、実使用濃度の被覆材については直線27、実使用濃度よりも低い濃度の被覆材については、直線28のデータが得られる。試料となる被覆材或いは被覆材付きのケーブルは同じ条件で劣化状態を把握するため、たとえば1つの恒温槽内に保管する。本発明で行う試験は加速試験であるので、たとえば100℃以上の高温において試験試料を保持する。また、実使用濃度よりも低い濃度の被覆材については、前述のように1つの濃度ではなく2つ以上の実使用濃度よりも低い濃度の被覆材試料を準備するとより正確なデータが得られる。

ラジカル捕獲官能基の吸光度比で得られたデータは、ラジカル捕獲に伴う分子構造の変化などによって、時間軸に対して右下がりの直線となることが予想される。そして実使用濃度よりも低い濃度の被覆材の直線28と実使用濃度よりも低い濃度の被覆材の破断伸び曲線29とが交差する点Aを、右に平行延長し、実使用濃度被覆材の直線27を延長して得られる直線との交差点B(この例では約5000時間)を、実使用濃度の被覆材の寿命と判定する。これにより、被覆材の寿命を2000時間までの寿命試験で判定することができるという顕著な効果を奏する。

ここで重要なことは、実使用濃度のラジカル捕獲官能基の吸光度比直線27と実使用濃度より低い濃度の被覆材のラジカル捕獲官能基の吸光度比直線28が、少なくとも交点Aに達するまでは平行である必要が有ることである。もし直線27と28のいずれか又は両方が平行性を維持できないならば、上記の説明から明らかなように、ラジカル捕獲官能基の吸光度比のデータを被覆材の寿命予測には使うことができない。酸化防止剤の種類によってはそのようなことが発生すると予想されるが、そのような場合は、実使用濃度よりも低い濃度の設定は不適切であったりすることも原因しているので、準備する被覆材の酸化防止剤濃度について検討する必要が有る。

なお、本発明においては、実使用濃度の被覆材の破断伸び試験を実施することは必須ではないが、本発明の寿命予測又は寿命診断のための補充的なデータとしてこれを利用することは何ら問題がない。

本発明の検査方法をコンピュータによりサポートするには、以下の手順を採用するのが有効である。

(1)赤外スペクトル酸化防止剤の官能基の吸光度とベースポリマの吸光度の比を計算。

(2)横軸に劣化時間、縦軸に吸光度比をプロットしたときの単位時間当たりの酸化防止剤の官能基の減少速度の計算。

(3)引張試験から求められた寿命に相当する酸化防止剤の官能基の吸光度比の算定。

(4)実使用濃度より酸化防止剤の配合量の少ない試料から求めた(3)と寿命達成を意図した配合量の試料の(3)を比較して、一致している場合は本寿命検査が適用可能であることを判断すると共に、後者が(2)の濃度に到達する時間を計算。

さらに、上記に加えて、次の項目を追加することが考えられる。

(5)複数の加速熱劣化温度における(4)の予測寿命をアレニウスプロットしたときの傾きと切片の計算。(最小二乗法)

(6)想定使用温度における寿命の計算。

(1)赤外スペクトル酸化防止剤の官能基の吸光度とベースポリマの吸光度の比を計算。

(2)横軸に劣化時間、縦軸に吸光度比をプロットしたときの単位時間当たりの酸化防止剤の官能基の減少速度の計算。

(3)引張試験から求められた寿命に相当する酸化防止剤の官能基の吸光度比の算定。

(4)実使用濃度より酸化防止剤の配合量の少ない試料から求めた(3)と寿命達成を意図した配合量の試料の(3)を比較して、一致している場合は本寿命検査が適用可能であることを判断すると共に、後者が(2)の濃度に到達する時間を計算。

さらに、上記に加えて、次の項目を追加することが考えられる。

(5)複数の加速熱劣化温度における(4)の予測寿命をアレニウスプロットしたときの傾きと切片の計算。(最小二乗法)

(6)想定使用温度における寿命の計算。

本発明は、酸化防止剤を配合したケーブル被覆材料の寿命を予測するための検査方法、特に原子力プラントなどの超長寿命が要求される各種配線に適用するのに好適な検査方法であり、これによって原子力プラントの電気系統の信頼性と安全性の向上に資することができる。

1…原子炉格納容器、2…制御・計装ケーブル、3…電力ケーブル、4…ケーブルトレイ、5…電線管、6…中央制御盤、7…制御装置、8…電線管、9…線量計、10…格納容器電線貫通部

Claims (13)

- 導体の被覆材のベースポリマの酸化劣化反応を抑制する官能基を有する酸化防止剤を配合したケーブル被覆材料について、前記酸化防止剤を含む被覆材について熱劣化試験を行い、前記酸化防止剤の官能基の吸光度とベースポリマの吸光度の比から複数の熱劣化試験時間における被覆材の劣化度及び劣化速度を求め、前記被覆材の寿命を判定することを特徴とするケーブル被覆材料の寿命検査方法。

- 実使用濃度より低い濃度の酸化防止剤を含有する被覆材と、実使用濃度の酸化防止剤を含む被覆材について熱劣化試験を行い、それぞれの濃度の酸化防止剤の官能基の吸光度と前記ベースポリマの吸光度の比からそれぞれの酸化防止剤濃度の被覆材の劣化度及び劣化速度を求め、実使用濃度の酸化防止剤の被覆材の寿命を判定することを特徴とする請求項1記載のケーブル被覆材料の寿命検査方法。

- 前記酸化防止剤はその分子構造中にラジカル捕捉機能を有する官能基を有するものであることを特徴とする請求項1又は2記載のケーブル被覆材料の寿命検査方法。

- 導体の被覆材のベースポリマの劣化反応を抑制する官能基を有する酸化防止剤を配合したケーブル被覆材について、

実使用濃度の配合量より酸化防止剤の少ない試料で、熱劣化試験を実施し、引張試験における破断伸びと、前記ラジカル捕捉官能基のピーク強度の相関から酸化劣化の抑制可能なラジカル捕捉官能基の限界濃度を見積もり、

実使用濃度の酸化防止剤を配合した試料を用いて熱劣化試験を実施し、前記ラジカル捕捉官能基の初期ピーク強度とその減少速度を見積もり、

前記実使用濃度について見積もったラジカル捕捉官能基の初期ピーク強度とその減少速度から、前記酸化防止剤の配合量の少ない試料を用いて見積もった限界濃度に到達するまでの時間を計算し、所定の温度におけるケーブル被覆材料の熱劣化寿命を予測することを特徴とするケーブル被覆材料の寿命検査方法。 - 酸化劣化反応を抑制する官能基を有する酸化防止剤を配合したケーブル被覆材料について、酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基の濃度を赤外分光スペクトル測定により定量する手段を用いて、

酸化防止剤の配合量の少ない試料で、熱劣化試験を実施し、引張試験における破断伸びと、前記ラジカル捕捉官能基のピーク強度の相関から酸化劣化の抑制可能なラジカル捕捉官能基の限界濃度を見積もり、

実使用濃度の酸化防止剤を配合した試料を用いて熱劣化試験を実施し、前記ラジカル捕捉官能基の初期ピーク強度とその減少速度を見積もり、

前記実使用濃度について見積もったラジカル捕捉官能基の初期ピーク強度とその減少速度から、前記酸化防止剤の配合量の少ない試料を用いて見積もった限界濃度に到達するまでの時間を計算し、所定の温度におけるケーブル被覆材料の熱劣化寿命を予測することを特徴とするケーブル被覆材料の寿命検査方法。 - 請求項5記載の寿命検査方法において、

前記酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基の濃度を赤外分光スペクトルマッピング測定により、ケーブル被覆膜厚方向のラジカル捕捉官能基の濃度分布データを収集し、官能基濃度ならびに限界濃度算出において分布形態も考慮して濃度を算定することを特徴とするケーブル被覆材料の寿命検査方法。 - 複数の温度における熱劣化寿命をアレニウスプロットして使用想定温度における寿命を評価する際に、前記熱劣化寿命の全て、もしくは一部について請求項5記載の寿命検査方法を用いて求めた熱劣化寿命を適用することを特徴とするケーブル被覆材料の寿命検査方法。

- 酸化劣化反応を抑制する酸化防止剤を配合したケーブル被覆材料について、酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基の濃度を赤外分光スペクトル測定により当該官能基の吸光度とベースポリマの吸光度との比から定量する手段を用いて、第一段階として酸化防止剤を実使用濃度より少なく配合した試料を調製し、その加熱劣化試験を実施し、加熱時間に伴う引張試験における破断伸びと、前記ラジカル捕捉官能基のピーク強度の変化の相関から酸化劣化が抑制可能なラジカル捕捉官能基の限界濃度を見積もり、第二段階で目標寿命の達成を意識して設定された濃度の酸化防止剤を配合した試料を用いて加熱劣化試験を実施し、前記ラジカル捕捉官能基の減少速度を見積もり、第一段階と第二段階で見積もったラジカル捕捉官能基の減少速度が等しいことを確認し、同一劣化時間における第一段階と第二段階のラジカル捕捉官能基の濃度の差とラジカル捕捉官能基の減少速度から、第二段階のラジカル官能基の濃度が第一段階で見積もった限界濃度に到達するまでの時間を計算し、前記加熱劣化試験で用いた温度におけるケーブル被覆材料の熱劣化寿命を予測することを特徴とするケーブル被覆材料の寿命検査方法。

- 請求項8記載の寿命試験方法において、酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基濃度を赤外分光スペクトル測定において、マッピング測定を行い、ケーブル被覆膜厚方向のラジカル捕捉官能基の濃度分布データを収集し、ラジカル官能基濃度ならびにラジカル官能基の減少速度の算定において、濃度分布の平均値から官能基濃度を計算し、また分布形態に異常が見られるデータを計算から除外して寿命予測に供することを特徴とするケーブル被覆材料の寿命検査方法。

- 複数の温度における熱劣化寿命をアレニウスプロットして、使用想定温度における寿命を評価する際に、前記熱劣化寿命の全て、もしくは1部について請求項8記載の寿命試験方法を用いて求めた熱劣化寿命を適用することを特徴とする酸化劣化反応を抑制する酸化防止剤を配合したケーブル被覆材料の寿命試験方法。

- 原子力プラントにおける電気設備において使用されるケーブルの酸化防止剤を含むケーブル被覆材の酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基の濃度を赤外分光スペクトル測定により当該官能基の吸光度とベースポリマの吸光度との比から定量する手段を用いて、第一段階として酸化防止剤を実使用濃度より少なく配合した試料を調製し、その加熱劣化試験を実施し、加熱時間に伴う引張試験における破断伸びと、前記ラジカル捕捉官能基のピーク強度の変化の相関から酸化劣化が抑制可能なラジカル捕捉官能基の限界濃度を見積もり、第二段階で目標寿命の達成を意識して設定された濃度の酸化防止剤を配合した試料を用いて加熱劣化試験を実施し、前記ラジカル捕捉官能基の減少速度を見積もり、第一段階と第二段階で見積もったラジカル捕捉官能基の減少速度が等しいことを確認し、同一劣化時間における第一段階と第二段階のラジカル捕捉官能基の濃度の差とラジカル捕捉官能基の減少速度から、第二段階のラジカル官能基の濃度が第一段階で見積もった限界濃度に到達するまでの時間を計算し、前記加熱劣化試験で用いた温度におけるケーブル被覆材料の熱劣化寿命を予測することを特徴とする原子力プラントのケーブル被覆材料の寿命検査方法。

- 請求項11記載の寿命試験方法において、酸化防止剤の分子構造中のラジカル捕捉機能を有する官能基濃度を赤外分光スペクトル測定において、マッピング測定を行い、ケーブル被覆膜厚方向のラジカル捕捉官能基の濃度分布データを収集し、ラジカル官能基濃度ならびにラジカル官能基の減少速度の算定において、濃度分布の平均値から官能基濃度を計算し、また分布形態に異常が見られるデータを計算から除外して寿命予測に供することを特徴とする原子力プラントのケーブル被覆材料の寿命検査方法。

- 複数の温度における熱劣化寿命をアレニウスプロットして、使用想定温度における寿命を評価する際に、前記熱劣化寿命の全て、もしくは1部について請求項11記載の寿命試験方法を用いて求めた熱劣化寿命を適用することを特徴とする原子力プラントのケーブル被覆材料の寿命検査方法。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011036574A JP2012173183A (ja) | 2011-02-23 | 2011-02-23 | ケーブル被覆材料の寿命検査方法 |

| US13/396,199 US8668382B2 (en) | 2011-02-23 | 2012-02-14 | Method for evaluating life of cable insulating coating material |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011036574A JP2012173183A (ja) | 2011-02-23 | 2011-02-23 | ケーブル被覆材料の寿命検査方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013103710A Division JP5673731B2 (ja) | 2013-05-16 | 2013-05-16 | ケーブル被覆材料の寿命検査方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012173183A true JP2012173183A (ja) | 2012-09-10 |

Family

ID=46652719

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011036574A Pending JP2012173183A (ja) | 2011-02-23 | 2011-02-23 | ケーブル被覆材料の寿命検査方法 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US8668382B2 (ja) |

| JP (1) | JP2012173183A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013032958A (ja) * | 2011-08-02 | 2013-02-14 | Hitachi Cable Ltd | 酸化防止剤を含む樹脂材料の劣化度判定方法、寿命判定方法、寿命予測方法、寿命検査方法及びコンピュータプログラム |

| JP2015087235A (ja) * | 2013-10-30 | 2015-05-07 | 東京瓦斯株式会社 | ポリオレフィン材の寿命推定方法及びポリオレフィン管の製造方法 |

| CN105067655A (zh) * | 2015-07-31 | 2015-11-18 | 中国科学技术大学 | 一种桶形环状辐射加热条件下的阻燃电缆竖直燃烧性能测试装置 |

| JP2016183914A (ja) * | 2015-03-26 | 2016-10-20 | 日新電機株式会社 | 電線被覆劣化検出装置及び電線被覆劣化検出方法 |

| JP2019532843A (ja) * | 2016-10-12 | 2019-11-14 | ゼネラル・エレクトリック・カンパニイ | 樹脂の特性評価及び制御のシステムと方法 |

Families Citing this family (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5568586B2 (ja) * | 2012-03-27 | 2014-08-06 | 株式会社東芝 | 電子装置、故障判定方法、寿命推定方法 |

| CN103344605B (zh) * | 2013-07-11 | 2015-07-22 | 广东电网公司电力科学研究院 | 硅橡胶复合绝缘子老化程度的鉴定方法 |

| CN103777098B (zh) * | 2014-01-23 | 2017-01-11 | 北京航空航天大学 | 一种基于低频噪声分类的光耦贮存寿命评价方法 |

| CN103954528B (zh) * | 2014-05-26 | 2016-03-09 | 国网山东省电力公司菏泽供电公司 | 电线电缆护套材料氧化诱导期及炭黑含量测试装置 |

| FR3028314B1 (fr) * | 2014-11-07 | 2016-12-23 | Aircelle Sa | Procede de caracterisation du vieillissement thermique de materiaux composites, en particulier de materiaux composites a matrice organique |

| CN106855594A (zh) * | 2015-12-09 | 2017-06-16 | 中国电力科学研究院 | 一种xlpe绝缘样段的热-振动联合老化试验装置与方法 |

| FR3059104B1 (fr) | 2016-11-18 | 2020-12-11 | Electricite De France | Dispositif et procede d'estimation d'un parametre d'un materiau polymere |

| GB201704447D0 (en) | 2017-03-21 | 2017-05-03 | Asterope Ltd | Wire coating determination |

| US11060992B2 (en) * | 2017-03-24 | 2021-07-13 | Rosemount Aerospace Inc. | Probe heater remaining useful life determination |

| CN108287174B (zh) * | 2018-01-25 | 2020-10-23 | 西华大学 | 基于变温下热寿命损耗的母线槽寿命预测方法 |

| US11061080B2 (en) | 2018-12-14 | 2021-07-13 | Rosemount Aerospace Inc. | Real time operational leakage current measurement for probe heater PHM and prediction of remaining useful life |

| CN109824986B (zh) * | 2019-01-07 | 2022-06-14 | 珠海格力电器股份有限公司 | 高耐水性的电源线绝缘层及其制备方法 |

| CN109977508B (zh) * | 2019-03-15 | 2023-02-24 | 河北新兴铸管有限公司 | 牺牲阳极金属涂层寿命评估方法、终端设备及存储介质 |

| US11639954B2 (en) | 2019-05-29 | 2023-05-02 | Rosemount Aerospace Inc. | Differential leakage current measurement for heater health monitoring |

| US11472562B2 (en) | 2019-06-14 | 2022-10-18 | Rosemount Aerospace Inc. | Health monitoring of an electrical heater of an air data probe |

| CN110455698B (zh) * | 2019-08-01 | 2022-03-18 | 复旦大学 | 一种定量评价核级电缆老化程度的综合方法 |

| US11930563B2 (en) | 2019-09-16 | 2024-03-12 | Rosemount Aerospace Inc. | Monitoring and extending heater life through power supply polarity switching |

| CN111060472A (zh) * | 2019-12-23 | 2020-04-24 | 重庆大学 | 一种表征分析交联聚乙烯海缆绝缘材料老化状态的方法 |

| US11293995B2 (en) | 2020-03-23 | 2022-04-05 | Rosemount Aerospace Inc. | Differential leakage current measurement for heater health monitoring |

| US11630140B2 (en) | 2020-04-22 | 2023-04-18 | Rosemount Aerospace Inc. | Prognostic health monitoring for heater |

| CN111812148A (zh) * | 2020-07-16 | 2020-10-23 | 重庆科技学院 | 一种高压电缆外护套pvc的热稳定性试验方法及系统 |

| CN112446136B (zh) * | 2020-10-29 | 2024-03-15 | 西安理工大学 | 一种基于微元化物理模型的电缆寿命预测方法 |

| CN112557438B (zh) * | 2020-11-11 | 2022-05-20 | 南方电网科学研究院有限责任公司 | 一种高压交流电缆绝缘用预交联料存储寿命检测方法 |

| CN113588452B (zh) * | 2021-07-30 | 2023-10-27 | 国网青海省电力公司信息通信公司 | 电缆寿命预测方法和装置以及处理器和存储介质 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03179245A (ja) * | 1989-12-07 | 1991-08-05 | Japan Atom Energy Res Inst | 電線・ケーブルの劣化診断方法 |

| JPH11344429A (ja) * | 1998-06-03 | 1999-12-14 | Mitsubishi Cable Ind Ltd | 被覆ケーブルの劣化診断方法および余寿命推定方法 |

| JP2000346836A (ja) * | 1999-06-03 | 2000-12-15 | Tokyo Electric Power Co Inc:The | ケーブル接続部の診断方法 |

| JP2003014621A (ja) * | 2001-06-29 | 2003-01-15 | Hitachi Ltd | 物品の劣化診断方法,品質検査方法,素材判定方法および診断装置,物品の劣化管理方法 |

| JP2004309277A (ja) * | 2003-04-07 | 2004-11-04 | Tokyo Electric Power Co Inc:The | ケーブルの絶縁劣化寿命診断方法 |

| JP2004354375A (ja) * | 2003-05-02 | 2004-12-16 | Meidensha Corp | 電線の劣化診断方法、および、電線の劣化診断システム |

| JP2007225326A (ja) * | 2006-02-21 | 2007-09-06 | Kansai Electric Power Co Inc:The | 電力ケーブル用高分子絶縁材料の劣化診断方法 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5683221A (en) * | 1979-12-08 | 1981-07-07 | Hitachi Ltd | Rotary electric machine local overheat diagnosing device |

| JPH1096712A (ja) | 1996-09-24 | 1998-04-14 | Japan Atom Energy Res Inst | ケーブルの劣化診断方法および劣化診断装置 |

| JPH10115601A (ja) | 1996-10-14 | 1998-05-06 | Japan Atom Energy Res Inst | 電線ケーブルのその場劣化診断方法およびその装置 |

-

2011

- 2011-02-23 JP JP2011036574A patent/JP2012173183A/ja active Pending

-

2012

- 2012-02-14 US US13/396,199 patent/US8668382B2/en active Active

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03179245A (ja) * | 1989-12-07 | 1991-08-05 | Japan Atom Energy Res Inst | 電線・ケーブルの劣化診断方法 |

| JPH11344429A (ja) * | 1998-06-03 | 1999-12-14 | Mitsubishi Cable Ind Ltd | 被覆ケーブルの劣化診断方法および余寿命推定方法 |

| JP2000346836A (ja) * | 1999-06-03 | 2000-12-15 | Tokyo Electric Power Co Inc:The | ケーブル接続部の診断方法 |

| JP2003014621A (ja) * | 2001-06-29 | 2003-01-15 | Hitachi Ltd | 物品の劣化診断方法,品質検査方法,素材判定方法および診断装置,物品の劣化管理方法 |

| JP2004309277A (ja) * | 2003-04-07 | 2004-11-04 | Tokyo Electric Power Co Inc:The | ケーブルの絶縁劣化寿命診断方法 |

| JP2004354375A (ja) * | 2003-05-02 | 2004-12-16 | Meidensha Corp | 電線の劣化診断方法、および、電線の劣化診断システム |

| JP2007225326A (ja) * | 2006-02-21 | 2007-09-06 | Kansai Electric Power Co Inc:The | 電力ケーブル用高分子絶縁材料の劣化診断方法 |

Non-Patent Citations (2)

| Title |

|---|

| JPN6013012867; 寒河江正泰(外2名): '絶縁材料の熱劣化に及ぼす酸化防止剤の効果' 電気学会全国大会講演論文集 , 20050317, p. 54 * |

| JPN6013012869; K. ANANDAKUMARAN(外1名): 'Determination of PVC Cable Insulation Degradation' Society of Plastics Engineers. Annual Technical Conference 48th, 1990, p. 595-598 * |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013032958A (ja) * | 2011-08-02 | 2013-02-14 | Hitachi Cable Ltd | 酸化防止剤を含む樹脂材料の劣化度判定方法、寿命判定方法、寿命予測方法、寿命検査方法及びコンピュータプログラム |

| JP2015087235A (ja) * | 2013-10-30 | 2015-05-07 | 東京瓦斯株式会社 | ポリオレフィン材の寿命推定方法及びポリオレフィン管の製造方法 |

| JP2016183914A (ja) * | 2015-03-26 | 2016-10-20 | 日新電機株式会社 | 電線被覆劣化検出装置及び電線被覆劣化検出方法 |

| CN105067655A (zh) * | 2015-07-31 | 2015-11-18 | 中国科学技术大学 | 一种桶形环状辐射加热条件下的阻燃电缆竖直燃烧性能测试装置 |

| JP2019532843A (ja) * | 2016-10-12 | 2019-11-14 | ゼネラル・エレクトリック・カンパニイ | 樹脂の特性評価及び制御のシステムと方法 |

| US11391717B2 (en) | 2016-10-12 | 2022-07-19 | General Electric Company | Characterization and control system and method for a resin |

Also Published As

| Publication number | Publication date |

|---|---|

| US20120213246A1 (en) | 2012-08-23 |

| US8668382B2 (en) | 2014-03-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2012173183A (ja) | ケーブル被覆材料の寿命検査方法 | |

| Villaran et al. | Condition Monitoring of Cables Task 3 Report: Condition Monitoring Techniques for Electric Cables | |

| JP5673731B2 (ja) | ケーブル被覆材料の寿命検査方法 | |

| Polansky et al. | Comparison of the mineral oil lifetime estimates obtained by differential scanning calorimetry, infrared spectroscopy, and dielectric dissipation factor measurements | |

| JP5760817B2 (ja) | 酸化防止剤を含む樹脂材料の寿命判定方法、寿命予測方法、寿命検査方法及びコンピュータプログラム | |

| Onn et al. | Fiber Bragg grating sensor for detecting ageing transformer oil | |

| US10359411B2 (en) | Diagnosis method for internal fault of oil-immersed electric apparatus | |

| Pirc et al. | Cable aging monitoring with differential scanning calorimetry (DSC) in nuclear power plants | |

| Kanegami et al. | Relationship between remaining antioxidant content and radiation-thermal degradation in crosslinked polyethylene | |

| JP5550034B2 (ja) | 高分子材料の劣化診断方法 | |

| US10761079B2 (en) | Method of estimating overheating temperature of oil-immersed electric appliance | |

| Kang et al. | A study on the accelerated degradation test of VCTF cable according to the calculation method of activation energy | |

| Toll et al. | Evaluation of Copper Catalytic Effects in Cable Insulation Polymers | |

| Gagliani et al. | Capacitance measurements for nondestructive testing of aged nuclear power plant cable | |

| KR20240167197A (ko) | 카보닐 인덱스를 활용한 가교 케이블의 열화 진단 방법 및 열화 진단 장치 | |

| Yizhou et al. | Ageing Inspection for Cross-Linked Polyolefin Insulation Cable in NPP Using Dielectric Property | |

| Pirc et al. | Chemical analysis of thermally aged cables in nuclear power plants | |

| Gharazi | Determining Elongation at Break of Cable Insulations Using Condition Monitoring Parameters | |

| Wilhelm et al. | Laboratory Model for Evaluation of Incipient Transformer Thermal Fault Involving Insulating | |

| Toll et al. | Condition Assessments of 50-Year Old Low Voltage Power Cables | |

| Lofaro et al. | An evaluation of condition monitoring techniques for low-voltage electric cables | |

| Neettiyath et al. | Life expectancy estimation of thermally aged Cu contaminant-diffused oil impregnated pressboard | |

| Rouison et al. | How Can Material Characterization Support Cable Aging Management? | |

| Wilhelm et al. | Thermal faults involving thermally upgraded Kraft paper | |

| Virtanen et al. | Characterization of silicone oil used in HV cable sealing ends |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20121130 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130311 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130319 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20130820 |