JP2012166328A - 穴加工方法及び穴加工工具 - Google Patents

穴加工方法及び穴加工工具 Download PDFInfo

- Publication number

- JP2012166328A JP2012166328A JP2011031383A JP2011031383A JP2012166328A JP 2012166328 A JP2012166328 A JP 2012166328A JP 2011031383 A JP2011031383 A JP 2011031383A JP 2011031383 A JP2011031383 A JP 2011031383A JP 2012166328 A JP2012166328 A JP 2012166328A

- Authority

- JP

- Japan

- Prior art keywords

- hole

- machining

- drilling

- processing

- temporary

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000012545 processing Methods 0.000 title claims abstract description 133

- 238000003672 processing method Methods 0.000 title claims abstract description 6

- 238000005553 drilling Methods 0.000 claims abstract description 272

- 238000000034 method Methods 0.000 claims abstract description 98

- 238000012937 correction Methods 0.000 claims abstract description 23

- 238000005259 measurement Methods 0.000 claims abstract description 19

- 238000003754 machining Methods 0.000 claims description 201

- 238000005520 cutting process Methods 0.000 claims description 25

- 239000000498 cooling water Substances 0.000 description 54

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 48

- 238000012546 transfer Methods 0.000 description 24

- 238000010586 diagram Methods 0.000 description 23

- 230000002093 peripheral effect Effects 0.000 description 13

- 238000000926 separation method Methods 0.000 description 4

- 239000002826 coolant Substances 0.000 description 3

- 238000013461 design Methods 0.000 description 3

- 238000001816 cooling Methods 0.000 description 2

- 239000010730 cutting oil Substances 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 239000013535 sea water Substances 0.000 description 2

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 1

- 229910052770 Uranium Inorganic materials 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 230000005611 electricity Effects 0.000 description 1

- 239000000446 fuel Substances 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- 239000003758 nuclear fuel Substances 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 238000005192 partition Methods 0.000 description 1

- 238000010248 power generation Methods 0.000 description 1

- JFALSRSLKYAFGM-UHFFFAOYSA-N uranium(0) Chemical compound [U] JFALSRSLKYAFGM-UHFFFAOYSA-N 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B39/00—General-purpose boring or drilling machines or devices; Sets of boring and/or drilling machines

- B23B39/04—Co-ordinate boring or drilling machines; Machines for making holes without previous marking

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B35/00—Methods for boring or drilling, or for working essentially requiring the use of boring or drilling machines; Use of auxiliary equipment in connection with such methods

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B39/00—General-purpose boring or drilling machines or devices; Sets of boring and/or drilling machines

- B23B39/04—Co-ordinate boring or drilling machines; Machines for making holes without previous marking

- B23B39/08—Devices for programme control

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B41/00—Boring or drilling machines or devices specially adapted for particular work; Accessories specially adapted therefor

- B23B41/02—Boring or drilling machines or devices specially adapted for particular work; Accessories specially adapted therefor for boring deep holes; Trepanning, e.g. of gun or rifle barrels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B51/00—Tools for drilling machines

- B23B51/04—Drills for trepanning

- B23B51/0486—Drills for trepanning with lubricating or cooling equipment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23Q—DETAILS, COMPONENTS, OR ACCESSORIES FOR MACHINE TOOLS, e.g. ARRANGEMENTS FOR COPYING OR CONTROLLING; MACHINE TOOLS IN GENERAL CHARACTERISED BY THE CONSTRUCTION OF PARTICULAR DETAILS OR COMPONENTS; COMBINATIONS OR ASSOCIATIONS OF METAL-WORKING MACHINES, NOT DIRECTED TO A PARTICULAR RESULT

- B23Q15/00—Automatic control or regulation of feed movement, cutting velocity or position of tool or work

- B23Q15/20—Automatic control or regulation of feed movement, cutting velocity or position of tool or work before or after the tool acts upon the workpiece

- B23Q15/22—Control or regulation of position of tool or workpiece

- B23Q15/24—Control or regulation of position of tool or workpiece of linear position

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23Q—DETAILS, COMPONENTS, OR ACCESSORIES FOR MACHINE TOOLS, e.g. ARRANGEMENTS FOR COPYING OR CONTROLLING; MACHINE TOOLS IN GENERAL CHARACTERISED BY THE CONSTRUCTION OF PARTICULAR DETAILS OR COMPONENTS; COMBINATIONS OR ASSOCIATIONS OF METAL-WORKING MACHINES, NOT DIRECTED TO A PARTICULAR RESULT

- B23Q17/00—Arrangements for observing, indicating or measuring on machine tools

- B23Q17/22—Arrangements for observing, indicating or measuring on machine tools for indicating or measuring existing or desired position of tool or work

- B23Q17/2233—Arrangements for observing, indicating or measuring on machine tools for indicating or measuring existing or desired position of tool or work for adjusting the tool relative to the workpiece

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B2251/00—Details of tools for drilling machines

- B23B2251/20—Number of cutting edges

- B23B2251/201—Single cutting edge

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B2251/00—Details of tools for drilling machines

- B23B2251/20—Number of cutting edges

- B23B2251/202—Three cutting edges

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B2251/00—Details of tools for drilling machines

- B23B2251/56—Guiding pads

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B2270/00—Details of turning, boring or drilling machines, processes or tools not otherwise provided for

- B23B2270/48—Measuring or detecting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B51/00—Tools for drilling machines

- B23B51/06—Drills with lubricating or cooling equipment

- B23B51/063—Deep hole drills, e.g. ejector drills

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T408/00—Cutting by use of rotating axially moving tool

- Y10T408/03—Processes

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T408/00—Cutting by use of rotating axially moving tool

- Y10T408/16—Cutting by use of rotating axially moving tool with control means energized in response to activator stimulated by condition sensor

- Y10T408/175—Cutting by use of rotating axially moving tool with control means energized in response to activator stimulated by condition sensor to control relative positioning of Tool and work

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T408/00—Cutting by use of rotating axially moving tool

- Y10T408/55—Cutting by use of rotating axially moving tool with work-engaging structure other than Tool or tool-support

- Y10T408/566—Axially fixed to Tool

- Y10T408/5665—Work-engaging surface parallel to tool-axis

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Drilling And Boring (AREA)

- Perforating, Stamping-Out Or Severing By Means Other Than Cutting (AREA)

Abstract

【課題】穴加工方法及び穴加工工具において、簡単な方法で高精度な穴あけ加工を可能とする。

【解決手段】支持された管板45に対して、本穴としての取付穴60より小径の穴を加工可能な第1穴あけ工具63aと、本穴と同径の穴を加工可能な第2穴あけ工具63bとを用いて穴加工を行うものであり、予め設定された加工位置に第1穴あけ工具63aを移動して予め設定された所定深さの仮穴60Aを加工する仮穴加工ステップと、既設の取付穴60と仮穴60Aとの距離Sを計測する穴計測ステップと、取付穴60と仮穴60Aとの距離Sの計測結果に基づいて加工位置を補正する加工位置補正ステップと、補正した加工位置に第2穴あけ工具63bを移動して本穴を加工する本穴加工ステップとを設ける。

【選択図】図1

【解決手段】支持された管板45に対して、本穴としての取付穴60より小径の穴を加工可能な第1穴あけ工具63aと、本穴と同径の穴を加工可能な第2穴あけ工具63bとを用いて穴加工を行うものであり、予め設定された加工位置に第1穴あけ工具63aを移動して予め設定された所定深さの仮穴60Aを加工する仮穴加工ステップと、既設の取付穴60と仮穴60Aとの距離Sを計測する穴計測ステップと、取付穴60と仮穴60Aとの距離Sの計測結果に基づいて加工位置を補正する加工位置補正ステップと、補正した加工位置に第2穴あけ工具63bを移動して本穴を加工する本穴加工ステップとを設ける。

【選択図】図1

Description

本発明は、例えば、原子力プラントに熱交換器として使用される蒸気発生器にて、伝熱管を支持するために管支持板や管板などに穴を形成する穴加工方法、並びに、穴加工方法で使用する穴加工工具に関するものである。

例えば、加圧水型原子炉(PWR:Pressurized Water Reactor)では、軽水を原子炉冷却材及び中性子減速材として使用し、炉心全体にわたって沸騰しない高温高圧水とし、この高温高圧水を蒸気発生器に送って熱交換により蒸気を発生させ、この蒸気をタービン発電機へ送って発電するものである。そして、この加圧水型原子炉は、高温高圧の一次冷却水の熱を蒸気発生器により二次冷却水に伝え、二次冷却水で水蒸気を発生させるものである。この蒸気発生器は、多数の細い伝熱管の内側を一次冷却水が流れ、外側を流れる二次冷却水に熱を伝えて水蒸気を生成し、この水蒸気によりタービンを回して発電している。

この蒸気発生器において、中空密閉形状をなす胴部内に、その内壁面と所定間隔をもって管群外筒が配設され、この管群外筒内に逆U字形状をなす複数の伝熱管が配設され、各伝熱管の端部が管板に支持され、胴部の下端部に一次冷却水の入口側水室及び出口側水室が形成されている。また、胴部内に、管群外筒の上方に位置して二次冷却水の入口部が設けられると共に、気水分離機と湿分分離機が上下に並んで配設され、その上方に蒸気出口が設けられている。

従って、冷却水配管より入口側水室を通して複数の伝熱管に一次冷却水が供給される一方、入口部からこの胴部内に二次冷却水が供給される。すると、複数の伝熱管内を流れる一次冷却水(熱水)と胴部内を循環する二次冷却水(冷水)との間で熱交換を行われることで、二次冷却水が熱を吸収して水蒸気が生成される。そして、生成された蒸気が気水分離機により水分が除去され、湿分分離機により湿分が除去された蒸気が蒸気出口から排出される一方、熱交換を終了した一次冷却水が出口側水室から排出される。

このような蒸気発生器では、胴部内に設けられた多数の伝熱管は、複数の管支持板や管板により支持されている。この管支持板や管板は、多数形成された穴に伝熱管が挿入されることで、多数の伝熱管が振動しないように支持されている。この場合、管支持板や管板の穴は多数あり、効率的に切削加工して形成する必要がある。

上述したように、管支持板や管板は、多数の穴を形成する必要があることから、支持装置により支持された状態で、穴あけ工具を用いて段階的に穴あけ加工を行って全ての穴を形成している。この場合、管支持板や管板は、順次穴あけ加工が行われて一部が軽量となることから、その重量バランスはずれてくる。また、管支持板や管板は、穴あけ加工が継続して行われることで高温となり、熱膨張する。そのため、予め設定された管支持板(管板)に対する穴あけ工具による加工位置(2次元座標位置)と、重量バランスがずれたり熱膨張した管支持板に対する実際の加工位置とがずれたりしてしまうことがあり、高精度な穴あけ加工することが困難となる。なお、上述した特許文献1では、既設の穴の位置を計測して加工位置を補正しており、複雑な制御が必要となってしまう。

本発明は、上述した課題を解決するものであり、簡単な方法で高精度な穴あけ加工を可能とする穴加工方法及び穴加工工具を提供することを目的とする。

上記の目的を達成するための本発明の穴加工方法は、支持された被加工部材に対して、本穴より小径の穴を加工可能な第1穴あけ工具と、前記本穴と同径の穴を加工可能な第2穴あけ工具とを用いて穴加工を行う穴加工方法であって、予め設定された加工位置に前記第1穴あけ工具を移動して予め設定された所定深さの仮穴を加工する仮穴加工ステップと、既設の本穴と前記仮穴との距離を計測する穴計測ステップと、前記既設の本穴と前記仮穴との距離に基づいて加工位置を補正する加工位置補正ステップと、補正した加工位置に前記第2穴あけ工具を移動して前記本穴を加工する本穴加工ステップと、を有することを特徴とするものである。

従って、予め設定された加工位置に仮穴を加工し、既設の本穴とこの仮穴との距離を計測し、この計測結果に基づいて加工位置を補正し、補正した加工位置に本穴を加工するので、被加工部材の重量バランスがずれたり、熱膨張したりしても、それに合わせて加工位置を補正することで、簡単な方法で高精度な穴あけ加工を可能とすることができる。

本発明の穴加工方法では、前記既設の本穴と前記仮穴との距離に基づいて加工位置の補正の必要性を判定する位置判定ステップと、加工位置の補正の必要性が有ると判定されたときに補正した加工位置に前記第1穴あけ工具を移動して前回より深い仮穴を加工する第2仮穴加工ステップとを有することを特徴としている。

従って、既設の本穴と仮穴との距離に基づいて加工位置の補正の必要性が有ると判定されたときには、補正した加工位置に第1穴あけ工具を移動して前回より深い仮穴を加工することで、既設の本穴と加工した仮穴との距離に基づいて加工位置の補正の必要性を繰り返し判定することができ、本穴の加工精度を向上することができる。

本発明の穴加工方法では、加工位置の補正の必要性が無いと判定されたときに、前記本穴加工ステップでは、前回仮穴が加工された加工位置に前記第2穴あけ工具を移動して本穴を加工することを特徴としている。

従って、加工位置の補正の必要性が無いと判定されたときには、同じ位置に第2穴あけ工具により本穴を加工することで、本穴の加工精度を向上することができる。

本発明の穴加工方法では、回転可能で且つ軸方向及びこの軸方向に交差する2方向に移動可能な加工軸の先端部に前記第1穴あけ工具または前記第2穴あけ工具を取付可能であり、前記仮穴加工ステップで、前記加工軸の先端部に前記第1穴あけ工具を装着し、前記本穴加工ステップで、前記加工軸の先端部に前記第2穴あけ工具を装着することを特徴としている。

従って、第1穴あけ工具と第2穴あけ工具を交換して使用することで、容易に仮穴と本穴を加工することができ、簡単な作業で本穴の加工精度を向上することができる。

本発明の穴加工方法では、前記被加工部材は、穴あけ加工領域が複数の領域に区画されており、加工領域が変更されるときに前記仮穴加工ステップ、前記穴計測ステップ、前記加工位置補正ステップ、前記本穴加工ステップに基づいて穴加工を行うことを特徴としている。

従って、加工領域が変更されるときに、既設の本穴と仮穴との計測距離に基づいて加工位置の補正の必要性を判定することとなり、本穴の加工精度を向上することができる。

本発明の穴加工方法では、周囲に既設の本穴が形成された加工位置に穴加工を行うときに前記仮穴加工ステップ、前記穴計測ステップ、前記加工位置補正ステップ、前記本穴加工ステップに基づいて穴加工を行うことを特徴としている。

従って、周囲に既設の本穴が形成された加工位置に穴加工を行うときに、既設の本穴と仮穴との計測距離に基づいて加工位置の補正の必要性を判定することとなり、本穴の加工精度を向上することができる。

また、本発明の穴加工工具は、支持された被加工部材に対して、本穴より小径の仮穴を加工し、この仮穴の加工位置を計測判定した後に、前記仮穴に対して本穴を加工する穴加工方法において、前記仮穴を加工する穴加工工具であって、円柱形状をなす工具本体と、前記工具本体の先端部に設けられて前記仮穴を加工可能な切刃と、前記工具本体の先端部に前記切刃より基端部側に設けられて前記本穴の内径と同径の外径を有するガイド部材と、を備えることを特徴とするものである。

従って、この穴加工工具を前進して仮穴の加工を行うとき、工具本体は、切刃により被加工部材に対して仮穴を加工し、ガイド部材が工具本体をガイドするため、工具本体の振動を抑制することで、仮穴及び本穴の加工精度を向上することができる。

本発明の穴加工方法及び穴加工工具によれば、本穴より小径の穴を加工可能な第1穴あけ工具と、本穴と同径の穴を加工可能な第2穴あけ工具とを用い、予め設定された加工位置に仮穴を加工し、既設の本穴とこの仮穴との距離を計測し、この計測結果に基づいて加工位置を補正し、補正した加工位置に本穴を加工するようにするので、被加工部材の重量バランスがずれたり、熱膨張したりしても、それに合わせて加工位置を補正することで、簡単な方法で高精度な穴あけ加工を可能とすることができる。この場合、仮穴を加工可能な切刃と本穴の内径と同径の外径を有するガイド部材を有する穴加工工具(第1穴あけ工具)を用いることで、簡単な構成で高精度な仮穴を加工することができる。

以下に添付図面を参照して、本発明の穴加工方法及び穴加工工具の好適な実施例を詳細に説明する。なお、この実施例により本発明が限定されるものではなく、また、実施例が複数ある場合には、各実施例を組み合わせて構成するものも含むものである。

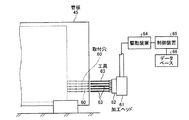

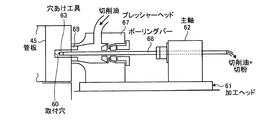

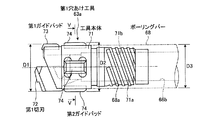

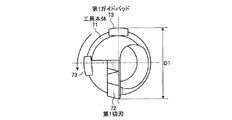

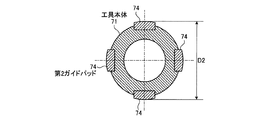

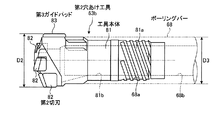

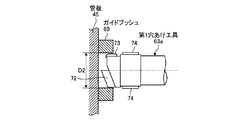

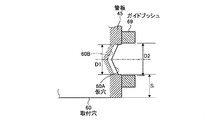

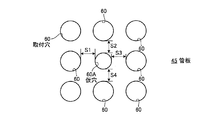

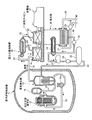

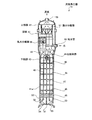

図1は、本発明の一実施例に係る穴加工装置を表す正面図、図2は、本実施例の穴加工装置におけるBTA加工装置を表す概略図、図3は、第1穴あけ工具の側面図、図4は、第1穴あけ工具の正面図、図5は、第1穴あけ工具の断面図(図3のV−V断面図)、図6は、第2穴あけ工具の側面図、図7は、第2穴あけ工具の正面図、図8は、本実施例の穴加工方法による区分領域を表す概略図、図9−1から図9−4は、本実施例の穴加工方法の手順を表す概略図、図10−1から図10−4は、本実施例の別の穴加工方法の手順を表す概略図、図11は、本実施例の穴加工方法により形成された管板の状態を表す概略図、図12は、本実施例の穴加工方法を表すフローチャート、図13−1から図13−6は、本実施例の仮穴を用いた穴加工方法の手順を表す概略図、図14は、本実施例の仮穴を用いた穴加工方法を表すフローチャート、図15及び図16は、本実施例の仮穴を用いた穴加工方法により形成された管板の状態を表す概略図、図17は、本実施例の蒸気発生器が適用された原子力発電プラントの概略構成図、図18は、本実施例の蒸気発生器を表す概略構成図である。

本実施例の原子炉は、軽水を原子炉冷却材及び中性子減速材として使用し、炉心全体にわたって沸騰しない高温高圧水とし、この高温高圧水を蒸気発生器に送って熱交換により蒸気を発生させ、この蒸気をタービン発電機へ送って発電する加圧水型原子炉(PWR:Pressurized Water Reactor)である。

本実施例の加圧水型原子炉を有する原子力発電プラントにおいて、図17に示すように、原子炉格納容器11内には、加圧水型原子炉12及び蒸気発生器13が格納されており、この加圧水型原子炉12と蒸気発生器13とは冷却水配管14,15を介して連結されており、冷却水配管14に加圧器16が設けられ、冷却水配管15に冷却水ポンプ15aが設けられている。この場合、減速材及び一次冷却水(冷却材)として軽水を用い、炉心部における一次冷却水の沸騰を抑制するために、一次冷却系統は加圧器16により150〜160気圧程度の高圧状態を維持するように制御している。従って、加圧水型原子炉12にて、燃料(原子燃料)として低濃縮ウランまたはMOXにより一次冷却水として軽水が加熱され、高温の一次冷却水が加圧器16により所定の高圧に維持した状態で冷却水配管14を通して蒸気発生器13に送られる。この蒸気発生器13では、高圧高温の一次冷却水と二次冷却水との間で熱交換が行われ、冷やされた一次冷却水は冷却水配管15を通して加圧水型原子炉12に戻される。

蒸気発生器13は、蒸気タービン17と冷却水配管18を介して連結されており、この蒸気タービン17は高圧タービン19及び低圧タービン20を有すると共に、発電機21が接続されている。また、高圧タービン19と低圧タービン20との間には、湿分分離加熱器22が設けられており、冷却水配管18から分岐した冷却水分岐配管23が湿分分離加熱器22に連結される一方、高圧タービン19と湿分分離加熱器22は低温再熱管24により連結され、湿分分離加熱器22と低圧タービン20は高温再熱管25により連結されている。

更に、蒸気タービン17の低圧タービン20は、復水器26を有しており、この復水器26には冷却水(例えば、海水)を給排する取水管27及び排水管28が連結されている。この取水管27は、循環水ポンプ29を有し、排水管28と共に他端部が海中に配置されている。そして、この復水器26は、冷却水配管30を介して脱気器31に連結されており、この冷却水配管30に復水ポンプ32及び低圧給水加熱器33が設けられている。また、脱気器31は、冷却水配管34を介して蒸気発生器13に連結されており、この冷却水配管34には給水ポンプ35及び高圧給水加熱器36が設けられている。

従って、蒸気発生器13にて、高圧高温の一次冷却水と熱交換を行って生成された蒸気は、冷却水配管18を通して蒸気タービン17(高圧タービン19から低圧タービン20)に送られ、この蒸気により蒸気タービン17を駆動して発電機21により発電を行う。このとき、蒸気発生器13からの蒸気は、高圧タービン19を駆動した後、湿分分離加熱器22で蒸気に含まれる湿分が除去されると共に加熱されてから低圧タービン20を駆動する。そして、蒸気タービン17を駆動した蒸気は、復水器26で海水を用いて冷却されて復水となり、低圧給水加熱器33で、例えば、低圧タービン20から抽気した低圧蒸気により加熱され、脱気器31で溶存酸素や不凝結ガス(アンモニアガス)などの不純物が除去された後、高圧給水加熱器36で、例えば、高圧タービン19から抽気した高圧蒸気により加熱された後、蒸気発生器13に戻される。

このように構成された原子力発電プラントに適用される蒸気発生器13において、図18に示すように、胴部41は、密閉された中空円筒形状をなし、上部に対して下部が若干小径となっている。この胴部41は、上部胴42と下部胴43とが溶接により接合されて構成されている。この胴部41における下部胴43内には、この下部胴43の内壁面と所定間隔をもって円筒形状をなす管群外筒44が配設され、下端部が管板45の近傍まで延設されている。

管群外筒44内は、内部に所定の高さ位置に対応して複数の管支持板46が配設されており、管板45から上方に延設された複数のステーロッド47により支持されている。そして、この管群外筒44は、内部に逆U字形状をなす複数の伝熱管48からなる伝熱管群49が配設されており、各伝熱管48の端部は管板45に拡管して支持されると共に、中間部が複数の管支持板46により支持されている。この場合、管支持板46は、多数の貫通穴(図示略)が形成されており、各伝熱管48がこの貫通穴内に挿通して支持されている。

下部胴43は、下端部に水室50が固定されており、内部が隔壁51により入室52及び出室53により区画されると共に、入口ノズル54及び出口ノズル55が形成され、各伝熱管48の一端部が入室52に連通し、他端部が出室53に連通している。なお、この入口ノズル54には上述した冷却水配管14が連結される一方、出口ノズル54には冷却水配管15が連結されている。

上部胴42は、内部に給水を蒸気と熱水とに分離する気水分離器56と、この分離された蒸気の湿分を除去して乾き蒸気に近い状態とする湿分分離器57が設けられている。また、上部胴42は、伝熱管群49と気水分離器56との間に、胴部41内に二次冷却水の給水を行う給水管58が挿入される一方、天井部には蒸気出口59が形成されている。そして、胴部41は、給水管58からこの胴部41内に給水された二次冷却水を、胴部41と管群外筒44との間を流下して管板45にて上方に循環し、伝熱管群49内を上昇するときに各伝熱管48内を流れる熱水(一次冷却水)との間で熱交換を行う給水路41aが設けられている。なお、給水管58には上述した冷却水配管34が連結される一方、蒸気出口59には冷却水配管18が連結されている。

従って、加圧水型原子炉12で加熱された一次冷却水が冷却水配管14を通して蒸気発生器13の入室52に送られ、多数の伝熱管48内を通って循環して出室53に至る。一方、復水器26で冷却された二次冷却水が冷却水配管34を通して蒸気発生器13の給水管58に送られ、胴部41内の給水路41aを通って伝熱管48内を流れる熱水(一次冷却水)と熱交換を行う。即ち、胴部41内で、高圧高温の一次冷却水と二次冷却水との間で熱交換が行われ、冷やされた一次冷却水は出室53から冷却水配管15を通して加圧水型原子炉12に戻される。一方、高圧高温の一次冷却水と熱交換を行った二次冷却水は、胴部41内を上昇し、気水分離器56で蒸気と熱水とに分離され、湿分分離器57でこの蒸気の湿分を除去してから、冷却水配管18を通して蒸気タービン17に送られる。

このように構成された蒸気発生器13にて、胴部41は、下部に複数の管支持板46が所定間隔で設けられると共に、その下端部に管板45が設けられている。そして、伝熱管群49を構成する複数の伝熱管48は、端部が管板45に形成された多数の取付穴に固定されると共に、中間部が各管支持板46に形成された多数の貫通穴に支持されている。また、複数の管支持板46は、管板45から上方に延設された複数のステーロッド47により支持されている。このように管板45は、伝熱管48が固定される取付穴だけでなく、ステーロッド47がねじ込まれて取付けられるねじ穴が設けられている。また、管支持板46も、伝熱管48が貫通する貫通穴だけでなく、ステーロッド47が挿入されて支持される支持穴が設けられている。

そのため、管板45は多数の取付穴やねじ穴が設けられ、管支持板46は、多数の貫通穴や支持穴が設けられていることから、効率的に穴加工を行う必要がある。また、管板45や管支持板46は、形状の異なる穴が設けられていることから、この点を考慮して穴加工を行う必要がある。

そこで、本実施例の穴加工装置は、図1に示すように、加工ヘッド61と、加工ヘッド61に主軸(または、スピンドル)62を介して着脱自在に装着される複数(本実施例では、5本)の穴あけ工具63と、加工ヘッド61を被加工部材としての管板45に形成する取付穴60の径方向及び軸方向に移動可能とする駆動装置64と、この駆動装置64を駆動する制御装置65と、管板45の加工データが記憶されるデータベース66とを有している。

そして、加工ヘッド61は、穴あけ工具63が取付穴60の配列方向に沿って設けられると共に、取付穴60のピッチの2倍以上の整数倍の等間隔で設けられている。また、制御装置65は、加工ヘッド61が穴あけ工具63の配列方向に取付穴60のピッチごとに移動して穴あけ工具63により穴加工を行うように駆動装置64を駆動する。

また、制御装置65は、駆動装置64を駆動することで、加工ヘッド61が取付穴60のピッチと整数倍と穴あけ工具63の個数とを乗算した1列の群を移動して穴あけ工具63による穴加工が終了したら、加工ヘッド61を穴あけ工具63の配列方向に交差する方向に取付穴60のピッチだけ移動し、隣接する1列の群に対して穴あけ工具63による穴加工を行う。

また、制御装置65は、駆動装置64を駆動することで、複数の穴あけ工具63のうちの少なくとも一つが穴あけ加工不要位置に到達したときには、全ての穴あけ工具63による穴加工を行わずに次の穴あけ加工位置に移動する。

そして、被加工部材が円盤形状をなす管板45であったとき、制御装置65は、駆動装置64を駆動することで、加工ヘッド61を管板45の径方向に沿った取付穴60の1列の群を単位として、加工ヘッド61を管板45の外周方向に沿って移動して穴あけ工具63による穴加工を行う。また、制御装置65は、駆動装置64を駆動することで、所定数の穴あけ工具63を用いた穴加工を行った後、穴あけ工具63の個数を減少して穴加工を行う。

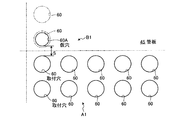

即ち、図8に示すように、管板45に取付穴60を形成する領域をA,B,C・・・と区画し、制御装置65は、駆動装置64を駆動することで、まず、加工ヘッド61を領域Aに対して、その中心から右方向へ周方向に沿って移動して穴あけ工具63による穴加工を行い、続いて、中心から左方向へ周方向に沿って移動して穴あけ工具63による穴加工を行う。次に、制御装置65は、駆動装置64を駆動することで、加工ヘッド61を領域Bに対して、その中心から右方向へ周方向に沿って移動して穴あけ工具63による穴加工を行い、続いて、中心から左方向へ周方向に沿って移動して穴あけ工具63による穴加工を行う。そして、制御装置65は、駆動装置64を駆動することで、加工ヘッド61を領域Cに対して、その中心から右方向へ周方向に沿って移動して穴あけ工具63による穴加工を行い、続いて、中心から左方向へ周方向に沿って移動して穴あけ工具63による穴加工を行う。

この場合、加工ヘッド61は、5本の穴あけ工具63による取付穴60の加工可能領域はA,B,Cであり、この領域A,B,Cにおける穴加工が完了したら、加工ヘッド61から穴あけ工具63を1本抜き取り、4本の穴あけ工具63による取付穴60の加工可能領域の穴加工を行う。そして、4本の穴あけ工具63による穴加工が完了したら、加工ヘッド61から穴あけ工具63をまた1本抜き取り、3本の穴あけ工具63による取付穴60の加工可能領域の穴加工を行う。このようにして加工ヘッド61から穴あけ工具63の個数を減少して穴加工を行う。

以下、本実施例の穴加工装置による管板45に対する取付穴60の穴加工方法について、図9−1から図12に基づいて詳細に説明する。

本実施例の穴加工方法において、図12に示すように、ステップS11にて、制御装置65は、管板45の設計情報をデータベース66から読み込んで入力する。ここで、管板45の設計情報とは、管板45に形成する取付穴60の個数(全穴数)、全取付穴60のピッチLh、全取付穴60により形成された縦列数、この縦列に含まれる取付穴60の個数、ステーロッド47のねじ穴の位置(穴あけ加工不要位置)である。

ステップS12にて、制御装置65は、軸間ピッチLsを設定する。即ち、取付穴60のピッチLh、加工ヘッド61及び穴あけ工具63の形状や大きさを考慮して整数倍数を5とする。すると、取付穴60のピッチLhに整数倍数の5を乗算することで、軸間ピッチLs(5Lh)を算出することができる。

ステップS13にて、制御装置65は、穴群範囲Lgを計算する。即ち、加工ヘッド61に装着された穴あけ工具63の個数を5本とすると、軸間ピッチLsに穴あけ工具63の個数5を乗算することで、穴群範囲Lgを算出することができる。このように軸間ピッチLs及び穴群範囲Lgが設定されたら、ステップS14にて、加工ヘッド61における5つの穴あけ工具63の装着位置を調整し、5つの穴あけ工具63の間隔を軸間ピッチLsに設定する。その後、この設定状態で、加工ヘッド61を移動して管板45に対して取付穴60の加工作業を開始する。

まず、図8に示すように、管板45の領域Aにて、縦中心に位置する縦列の1群に対して穴加工を行う。図9−1に示すように、この管板45の領域Aにおける縦中心位置の縦列の1群Lgにおいて、まず、制御装置65は、駆動装置64を駆動し、加工ヘッド61を所定の位置に移動することで、5つの穴あけ工具63により5つの取付穴60a−11、60a−21・・・60a−51を加工する。この場合、5つの取付穴60a−11,60a−21・・・60a−51は、直線上に位置し、軸間ピッチLsとなる。

次に、制御装置65は、図9−2に示すように、駆動装置64を駆動し、加工ヘッド61を所定の位置、つまり、加工ヘッド61を上方に取付穴60のピッチLhだけ移動する。ここで、5つの穴あけ工具63により5つの取付穴60a−12,60a−22・・・60a−52を加工する。この処理を5回行うことで、図9−3に示すように、縦方向の直線上にピッチLhで等間隔に連続する25個の取付穴60a−11,60a−12・・・60a−15,60a−21・・・60a−55を加工することができる。

そして、縦1列の穴群範囲Lgに対して取付穴60の加工が終了したら、制御装置65は、駆動装置64を駆動し、加工ヘッド61をピッチLhだけ右方向に移動し、この位置で前述と同様の穴加工を行う。即ち、図9−4に示すように、既に形成された5つの取付穴60a−15,60a−25・・・60a−55に対して、まず、右方向に隣接する5つの取付穴60b−15,60b−25・・・60b−55を加工する。以下、前述と同様に取付穴60を加工する。

また、管板45は、ステーロッド47のねじ穴の位置に該当する穴あけ加工不要位置が設定されており、取付穴60の加工中に加工不要位置があった場合について説明する。ここでは、図10−1に示すように、取付穴60a−24の加工位置にステーロッド47のねじ穴47aが設定されている。制御装置65は、駆動装置64を駆動し、加工ヘッド61を所定の位置に移動することで、5つの穴あけ工具63により5つの取付穴60a−11、60a−21・・・60a−51を加工する。

次に、制御装置65は、図10−2に示すように、駆動装置64を駆動し、加工ヘッド61を所定の位置、つまり、加工ヘッド61を上方に取付穴60のピッチLhだけ移動する。ここで、5つの穴あけ工具63により5つの取付穴60a−12,60a−22・・・60a−52を加工する。そして、この処理を行うことで取付穴60a−11,60a−12,60a−13,60a−21・・・60a−53の加工が終了したら、次に、駆動装置64により加工ヘッド61を移動し、5つの穴あけ工具63が5つの取付穴60a−14,60a−24・・・60a−54を加工する位置に移動する。しかし、ここで、図10−3に示すように、取付穴60a−24の加工位置にステーロッド47のねじ穴47aが設定されていることから、加工ヘッド61は、穴あけ工具63が5つの取付穴60a−14,60a−24・・・60a−54を加工せずに、次の加工位置に移動する。即ち、加工ヘッド61は、穴あけ工具63が5つの取付穴60a−15,60a−25・・・60a−55を加工する位置に移動する。

そして、縦1列の穴群範囲Lgに対して取付穴60の加工が終了したら、4つの取付穴60a−24,60a−34,60a−44,60a−54及びねじ穴47a(60a−24)を除く20個の取付穴60a−11,60a−12,60a−13,60a−15,60a−21・・・60a−55を加工することができる。その後、制御装置65は、駆動装置64を駆動し、加工ヘッド61をピッチLhだけ右方向に移動し、この位置で前述と同様の穴加工を行う。即ち、図10−4に示すように、既に形成された5つの取付穴60a−15,60a−25・・・60a−55に対して、まず、右方向に隣接する5つの取付穴60b−15,60b−25・・・60b−55を加工する。以下、前述と同様に取付穴60を加工する。

図12のフローチャートに戻り、ステップS15にて、制御装置65は、全ての穴群領域A〜Cに対する穴加工が終了したかどうかを判定する。即ち、制御装置65は、穴群領域Aに対する穴加工が終了したら、穴群領域Bに対して同様の処理を行い、穴群領域Bに対する穴加工が終了したら、穴群領域Cに対して同様の処理を行う。そして、全ての穴群領域A〜Cに対する穴加工が終了したら、図11に示すように、領域D〜Gを除く領域A〜Cでの穴加工作業が完了したこととなる。

そして、ステップS16では、加工ヘッド61に装着されている穴あけ工具63が最小個数であるかどうかを判定する。まず、加工ヘッド61に5本の穴あけ工具63を装着して穴加工を行うことから、このときは、ステップS17に移行し、加工ヘッド61に装着された1つの穴あけ工具63を取り外して減少させる。この場合、1列の端に装着されている1本の穴あけ工具63を取り外す。そして、ステップS18にて、加工ヘッド61に4本の穴あけ工具63を装着した状態で、穴加工を行う。この場合、図11に示す穴群領域Dに対して穴加工を行い、この穴群領域Dにおける穴加工が終了したら、ステップS19にて、全ての穴加工が終了したかどうかを判定し、まだ終了していないときには、ステップS18に戻る。ステップS18における穴加工は、上述したステップS14での処理とほぼ同様である。

このようにステップS16〜S19の処理を繰り返し行うことで、管板45における全ての取付穴60の加工が行うことができ、ステップS20にて、全穴加工を完了することができる。なお、穴群領域Dは、4本の穴あけ工具63が装着された加工ヘッド61を用い、穴群領域Eは、3本の穴あけ工具63が装着された加工ヘッド61を用い、穴群領域Fは、2本の穴あけ工具63が装着された加工ヘッド61を用い、穴群領域Gは、1本の穴あけ工具63が装着された加工ヘッド61を用いて穴加工を行う。

ところで、本実施例の穴加工装置は、BTA(Boring&Trepanning Association)加工装置が適用されている。この穴加工装置(BTA加工装置)において、図2に示すように、加工ヘッド61に主軸62とプレッシャーヘッド67が搭載されており、駆動装置64(図1参照)により、前後方向(軸方向、図2の左右方向)に移動可能であると共に、この前後方向に交差(直交する)2方向(左右方向、上下方向)に移動可能となっている。

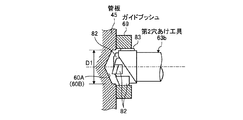

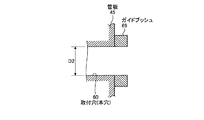

ボーリングバー(加工軸)68は、この主軸62及びプレッシャーヘッド67を貫通するように配置されており、主軸62を構成するモータ(図示略)により回転可能となっている。このボーリングバー68は、前端部に穴あけ工具63が装着可能である。この場合、図2では、BTA加工装置を概念的に表しており、実際には、複数(本実施例では、5本)の穴あけ工具63を装着可能となっている。また、プレッシャーヘッド67は、外部から穴あけ工具63及びボーリングバー68の周辺部を介して穴あけ工具63による管板45の加工位置(取付穴60)に向けて切削油を供給可能であると共に、穴あけ工具63及びボーリングバー68の内部に形成された排出孔を介して切削油と切粉を後方に排出可能となっている。更に、プレッシャーヘッド67は、前端部に穴あけ工具63を支持可能なリング形状をなすガイドブッシュ69が固定されている。

そして、本実施例のBTA加工装置は、穴あけ工具63として、第1穴あけ工具(穴加工工具)63aと、第2穴あけ工具63bとを交換取付可能であり、第1穴あけ工具63aを用いて仮穴を加工した後、この仮穴の位置が適正位置でなかったときは、その加工位置を補正し、仮穴の位置が適正位置となったら、第2穴あけ工具63bを用いて本穴を加工している。

即ち、図8に示すように、管板45に取付穴60を形成する場合、複数の加工領域A1,A2,B1,B2,C1,C2に区画し、加工ヘッド61を領域A1、領域A2、領域B1、領域B2、領域C1、領域C2の順に移動して作業を行う。この場合、矢印で示すように、各加工領域A1,A2,B1,B2,C1,C2では、管板45における左右方向の中間部で上下方向の下端部から、加工領域A1を上方へその後右方向へ周方向に沿って移動して穴あけ工具63による穴加工を行い、続いて、加工領域A2を上方へその後左方向へ周方向に沿って移動して穴あけ工具63による穴加工を行う。なお、加工領域B1,B2,C1,C2に付いても同様である。

このとき、管板45は、多数の取付穴60が順に形成されていくことから、一部が軽量となって重量バランスがずれる。また、管板45は、穴あけ加工が継続して行われることで高温となって熱膨張する。そのため、例えば、加工領域A1,A2,B1,B2,C1,C2が変わるとき、また、加工できなかった取付穴60をあとから加工するとき、予め設定された管板45に対する加工位置と、重量バランスのずれや熱膨張した管板45に対する実際の加工位置とがずれることがある。

そのため、本実施例の穴加工方法は、支持された管板45に対して、本穴(取付穴60)より小径の穴を加工可能な第1穴あけ工具63aと、本穴と同径の穴を加工可能な第2穴あけ工具63bとを用い、予め設定された加工位置に第1穴あけ工具63aを移動して予め設定された所定深さの仮穴を加工する仮穴加工ステップと、周辺にある既設の本穴(取付穴60)と仮穴との距離を計測する穴計測ステップと、既設の本穴と仮穴との距離に基づいて加工位置を補正する加工位置補正ステップと、補正した加工位置に第2穴あけ工具63bを移動して本穴を加工する本穴加工ステップとから構成されている。

また、本実施例の穴加工方法は、既設の本穴と仮穴との距離に基づいて加工位置の補正の必要性を判定する位置判定ステップと、加工位置の補正の必要性が有ると判定されたときに補正した加工位置に第1穴あけ工具63aを移動して前回より深い仮穴を加工する第2仮穴加工ステップとを有している。一方、加工位置の補正の必要性が無いと判定されたときには、本穴加工ステップにて、仮穴が加工された加工位置に第2穴あけ工具63bを移動して本穴を加工する。

この場合、仮穴加工ステップでは、ボーリングバー68の先端部に第1穴あけ工具63aを装着して仮穴の加工を行い、本穴加工ステップでは、ボーリングバー68の先端部に第2穴あけ工具63bを装着して本穴の加工を行う。

また、本実施例では、管板45における穴あけ加工位置が複数の加工領域A1,A2,B1,B2,C1,C2で変わるときに、上記した仮穴加工ステップ、穴計測ステップ、加工位置補正ステップ、本穴加工ステップに基づいて穴加工を行う。また、周囲に既設の本穴(取付穴60)が形成された加工位置に穴加工を行うときに上記した仮穴加工ステップ、穴計測ステップ、加工位置補正ステップ、本穴加工ステップに基づいて穴加工を行う。

ここで、第1穴あけ工具63a及び第2穴あけ工具63bについて説明する。第1穴あけ工具63aにおいて、図3乃至図5に示すように、工具本体71は、円柱形状をなし、基端部にボーリングバー68の雌ねじ部68aに螺合する雄ねじ部71aが形成されており、内部にボーリングバー68の排出孔68bに連通する貫通孔71bが形成されている。また、工具本体71は、先端部に仮穴を加工可能な1つの第1切刃72が固定されると共に、2つの第1ガイドパッド(ガイド部材)73が固定されている。この第1切刃72は、工具本体71の先端面に中心から外周部に向って後方(基端部側)に向って傾斜するように固定されている。一方、第1ガイドパッド73は、工具本体71の先端部外周面であって、第1切刃72と径方向に対向する位置と、第1切刃72より回転方向における後方側の位置とに固定されている。

また、工具本体71は、先端部であって、第1切刃72及び第1ガイドパッド73より基端部側における外周部に、4つの第2ガイドパッド(ガイド部材)74が固定されている。この第2ガイドパッド74は、工具本体71の外周面に周方向に均等間隔をもって固定されている。なお、切刃72やガイドパッド73,74の数はこの実施例に限定されるものではなく、1つであっても複数であってもよいものである。

そして、工具本体71が回転することで、第1切刃72は、内径D1の仮穴を加工することができ、このとき、各第1ガイドパッド73は、内径D1の仮穴の内周面に接触して工具本体71を支持することができる。また、工具本体71が回転することで、各第2ガイドパッド74は、本穴の内径D2と同径のガイドブッシュ69(図2参照)の内周面に接触して工具本体71を支持することができる。この場合、本穴としての取付穴60の内径D2に対して、仮穴の内径D1は、若干小さいものとなっており、例えば、本穴としての取付穴60の内径D2=19mmとすると、仮穴の内径D1=18に設定され、ボーリングバー68の外径D3は、仮穴の内径D1より若干小さい外径D3=18mmに設定される。

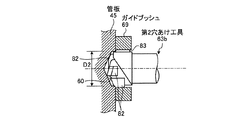

一方、第2穴あけ工具63bにおいて、図6及び図7に示すように、工具本体81は、円柱形状をなし、基端部にボーリングバー68の雌ねじ部68aに螺合する雄ねじ部81aが形成されており、内部にボーリングバー68の排出孔68bに連通する貫通孔81bが形成されている。また、工具本体81は、先端部に本穴を加工可能な3つの第2切刃82が固定されると共に、3つの第3ガイドパッド(ガイド部材)83が固定されている。この第2切刃82は、工具本体81の先端面に中心から外周部に向って後方(基端部側)に向って傾斜するようにそれぞれ固定されている。一方、各第3ガイドパッド83は、工具本体81の先端部外周面であって、1つの第2切刃82と径方向に対向する位置と、この第2切刃82と周方向に約90度ずれる位置とに固定されている。この場合、各第3ガイドパッド83は、工具本体81の軸方向にずれて固定されている。なお、切刃82やガイドパッド83の数はこの実施例に限定されるものではなく、1つであっても複数であってもよいものである。

そして、工具本体81が回転することで、第2切刃82は、内径D2の本穴(取付穴60)を加工することができ、このとき、各第3ガイドパッド83は、内径D2の本穴の内周面及びガイドブッシュ69の内周面に接触して工具本体81を支持することができる。

以下、2つの穴あけ工具63a,63bを用いた管板45に対する取付穴60の穴加工方法について、図13−1から図14に基づいて詳細に説明する。

本実施例の穴加工方法において、図14に示すように、ステップS31にて、予め設定された加工位置に第1穴あけ工具63aを移動して予め設定された所定深さの仮穴を加工する。この場合、予め設定された加工位置とは、管板45の形状や大きさに対して設定された複数の取付穴60の加工位置であり、制御装置65に記憶されている。また、予め設定された仮穴の所定深さとは、第1穴あけ工具63aにより加工可能な仮穴の深さの1/2より浅い深さである。

即ち、図13−1に示すように、ボーリングバー68の先端部に第1穴あけ工具63aを装着し、このボーリングバー68を回転しながら前進する。すると、ボーリングバー68の先端部に装着された第1穴あけ工具63aは、ガイドブッシュ69内を通過し、図13−2に示すように、管板45の所定の加工位置に仮穴60Aを形成する。このとき、第1穴あけ工具63aは、第1ガイドパッド73がガイドブッシュ69に接触せずに通過するが、第2ガイドパッド74がガイドブッシュ69の内周面に接触することで、第1穴あけ工具63aの振動が抑制される。そして、ボーリングバー68を前進することで、第1穴あけ工具63aにより管板45に所定深さの仮穴60Aを形成する。

図14に戻り、ステップS32にて、周辺にある既設の本穴(取付穴60)と今回形成した仮穴60Aとの距離Sを計測する。即ち、第1穴あけ工具63aにより管板45の所定の位置に所定深さの仮穴60Aを形成したら、ボーリングバー68を後退して仮穴60Aから第1穴あけ工具63aを引き抜く。そして、図13−3に示すように、図示しない工具により、既に加工されている本穴(取付穴60)と今回加工した仮穴60Aとの距離Sを計測する。

図14に戻り、ステップS33にて、この計測した本穴(取付穴60)と仮穴60Aとの距離Sが予め設定された基準範囲内にあるかどうか、つまり、加工位置を補正する必要がないかどうかを判定する。即ち、本穴としての取付穴60の内径D2=19mmとし、仮穴の内径D1=18に設定し、隣接する取付穴60の間隔をLとすると、L+0.5mmが基準距離であり、この基準距離に設計公差を加えることで、基準範囲が決定される。ここで、計測した本穴(取付穴60)と仮穴60Aとの距離Sが基準範囲内にない、つまり、加工位置を補正する必要があると判定されたら、ステップS34にて、計測した本穴(取付穴60)と仮穴60Aとの距離Sがこの基準範囲内に入るように、できれば、距離Sがこの基準距離となるように補正加工位置を算出する。

そして、ステップS35にて、ボーリングバー68を上下方向及び左右方向に移動することで、その位置を調整し、第1穴あけ工具63aによる加工位置を補正加工位置とする。そして、前述と同様に、ボーリングバー68を回転しながら前進し、第1穴あけ工具63aにより管板45に所定深さの仮穴60Bを形成する。この場合、図13−3に示すように、前回形成した仮穴60Aよりも深い仮穴60Bを形成する。そして、図14に戻り、ステップS36にて、前回と同様に、この計測した本穴(取付穴60)と仮穴60Bとの距離Sが予め設定された基準範囲内にあるかどうかを判定する。ここで、計測した本穴(取付穴60)と仮穴60Bとの距離Sが基準範囲内にないと判定されたら、ステップS34に戻り、前述した作業を繰り返し行う。

一方、ステップS36にて、計測した本穴(取付穴60)と仮穴60Bとの距離Sが予め設定された基準範囲内にあると判定されたら、ステップS37にて、補正した加工位置に第2穴あけ工具63bを移動して本穴を加工する。即ち、図13−4に示すように、ボーリングバー68の先端部から第1穴あけ工具63aを取り外し、代わりに第2穴あけ工具63bを装着し、このボーリングバー68を回転しながら前進する。すると、ボーリングバー68の先端部に装着された第2穴あけ工具63bは、ガイドブッシュ69内を通過し、図13−5に示すように、管板45の所定の加工位置に本穴としての取付穴60を形成する。このとき、第2穴あけ工具63bは、第3ガイドパッド83がガイドブッシュ69の内周面に接触することで、第2穴あけ工具63bの振動が抑制される。そして、ボーリングバー68を前進することで、図13−6に示すように、第2穴あけ工具63bにより管板45に取付穴60を形成する。

なお、ステップS33にて、計測した本穴(取付穴60)と仮穴60Aとの距離Sが予め設定された基準範囲内にある、つまり、加工位置を補正する必要がないと判定されたら、ステップS38にて、仮穴Aを加工した加工位置に第2穴あけ工具63bを移動して本穴を加工する。

本実施例では、図15に示すように、例えば、管板45における穴あけ加工位置が加工領域A2から加工領域B1に変わるときに、上記のように、第1穴あけ工具63aにより仮穴60Aを形成してその加工位置を確認してから、第2穴あけ工具63bにより本穴としての取付穴60を形成する。この場合、加工領域B1に隣接する加工領域A1との間で、既設の取付穴60と仮穴60Aとの距離Sを計測して加工位置の補正の必要性を判定する。

なお、この場合、管板45の鉛直方向における加工位置の補正しかできないことから、加工領域B1に複数の取付穴60を形成した後、再び、加工領域B1と加工領域A1との間で、既設の取付穴60と仮穴60Aとの距離Sを計測して加工位置の補正の必要性を判定する。また、加工領域B1だけで、既設の取付穴60と仮穴60Aとの距離Sを計測して加工位置の補正の必要性を判定する。また、加工領域A1に対して取付穴60の加工を行う前に、加工領域A2に対して縦1列だけ取付穴60の加工を行い、加工領域A1における取付穴60の加工が完了した後、加工領域A2に対して取付穴60の加工を行うとき、加工領域A2内にて、既設の取付穴60と仮穴60Aとの距離Sを計測して加工位置の補正の必要性を判定する。

また、図16に示すように、何らかの原因により1箇所だけ取付穴60の加工ができなかったとき、仮穴60Aとその周囲に形成された各取付穴60との距離S1,S2,S3,S4を計測して加工位置の補正の必要性を判定する。この場合、同時に使用する工具63a,69bの個数が複数であることから、このような計測距離S1,S2,S3,S4が複数存在する場合には、これらの平均値を用いて加工位置の補正量を算出すればよい。

このように本実施例の穴加工方法にあっては、支持された管板45に対して、本穴としての取付穴60より小径の穴を加工可能な第1穴あけ工具63aと、本穴と同径の穴を加工可能な第2穴あけ工具63bとを用いて穴加工を行うものであり、予め設定された加工位置に第1穴あけ工具63aを移動して予め設定された所定深さの仮穴60Aを加工する仮穴加工ステップと、既設の取付穴60と仮穴60Aとの距離Sを計測する穴計測ステップと、取付穴60と仮穴60Aとの距S離の計測結果に基づいて加工位置を補正する加工位置補正ステップと、補正した加工位置に第2穴あけ工具63bを移動して本穴を加工する本穴加工ステップとを有している。

従って、予め設定された加工位置に仮穴60Aを加工し、既設の取付穴60とこの仮穴60Aとの距離Sを計測し、この計測距離Sに基づいて加工位置を補正し、補正した加工位置に本穴を加工するので、管板45の重量バランスがずれたり、熱膨張したりしても、それに合わせて加工位置を補正することで、簡単な方法で高精度な穴あけ加工を可能とすることができる。

また、本実施例の穴加工方法では、既設の取付穴60と仮穴60Aとの距離Sに基づいて加工位置の補正の必要性を判定する位置判定ステップと、加工位置の補正の必要性が有ると判定されたときに補正した加工位置に第1穴あけ工具63aを移動して前回より深い仮穴を加工する第2仮穴加工ステップとを有している。従って、取付穴60と仮穴60Aとの距離Sに基づいて加工位置の補正の必要性が有ると判定されたときには、補正した加工位置に第1穴あけ工具63aを移動して前回より深い仮穴を加工することで、取付穴60と加工した仮穴60Aとの距離Sに基づいて加工位置の補正の必要性を繰り返し判定することができ、本穴の加工精度を向上することができる。

また、本実施例の穴加工方法では、加工位置の補正の必要性が無いと判定されたときに、本穴加工ステップでは、前回仮穴60Aが加工された加工位置に第2穴あけ工具63bを移動して本穴を加工している。従って、加工位置の補正の必要性が無いと判定されたときには、同じ位置に第2穴あけ工具63bにより本穴を加工することで、本穴の加工精度を向上することができる。

また、本実施例の穴加工方法では、回転可能で且つ軸方向及びこの軸方向に交差する2方向に移動可能なボーリングバー68の先端部に第1穴あけ工具63aまたは第2穴あけ工具63bを取付可能であり、仮穴加工ステップで、ボーリングバー68の先端部に第1穴あけ工具63aを装着し、本穴加工ステップで、ボーリングバー68の先端部に第2穴あけ工具63bを装着している。従って、第1穴あけ工具63aと第2穴あけ工具63bを交換して使用することで、容易に仮穴と本穴を加工することができ、簡単な作業で本穴の加工精度を向上することができる。

また、本実施例の穴加工方法では、管板45は、穴あけ加工領域が複数の領域A1,A2,B1,B2,C1,C2に区画されており、加工領域A1,A2,B1,B2,C1,C2が変更されるときに仮穴加工ステップ、穴計測ステップ、加工位置補正ステップ、本穴加工ステップに基づいて穴加工を行う。従って、加工領域A1,A2,B1,B2,C1,C2が変更されるときに、既設の取付穴60と仮穴60Aとの計測距離Sに基づいて加工位置の補正の必要性を判定することとなり、本穴の加工精度を向上することができる。

また、本実施例の穴加工方法では、周囲に既設の取付穴60が形成された加工位置に穴加工を行うときに仮穴加工ステップ、穴計測ステップ、加工位置補正ステップ、本穴加工ステップに基づいて穴加工を行う。従って、周囲に取付穴60が形成された加工位置に穴加工を行うときに、既設の本穴と仮穴との計測距離Sに基づいて加工位置の補正の必要性を判定することとなり、本穴の加工精度を向上することができる。

また、本実施例の穴加工工具にあっては、支持された管板45に対して、本穴より小径の仮穴を加工し、この仮穴の加工位置を計測判定した後に、仮穴に対して本穴を加工する穴加工方法において、仮穴を加工する第1穴あけ工具63aであって、円柱形状をなす工具本体71と、工具本体71の先端部に設けられて仮穴を加工可能な切刃72と、工具本体71の先端部に切刃72より基端部側に設けられて本穴の内径と同径の外径を有する第2ガイドパッド74とを設けている。

従って、この第1穴あけ工具63aを前進して仮穴の加工を行うとき、工具本体71は、切刃72により管板45に対して仮穴を加工し、第2ガイドパッド74が工具本体71をガイドするため、工具本体71の振動を抑制することで、仮穴及び本穴の加工精度を向上することができる。

なお、上述した各実施例にて、各穴あけ工具63a,63bにおける各部(切刃72,82やガイドパッド73,74,83など)の構成は、これらに限定されるものではなく、被加工部材に応じて適宜変更すればよい。また、本実施例の穴加工装置をBTA装置として説明したが、その他、ドリル装置(ガンドリルなど)であってもよい。

また、上述した各実施例にて、加工ヘッド61に装着する穴あけ工具63の個数を5個としたが、この個数に限定されるものではない。また、加工ヘッド61に装着する穴あけ工具63を1列としたが、2列以上設けてもよい。また、複数の穴あけ工具63の間隔を取付穴60のピッチの5倍としたが、これに限定されるものではなく、加工ヘッド61及び穴あけ工具63の形状や大きさを考慮して適宜設定すればよいものである。

また、上述した実施例では、被加工部材を管板45として加工する穴を取付穴60としたが、被加工部材を管支持板46として加工する穴を伝熱管48を支持する貫通孔としてもよい。また、被加工部材を蒸気発生器13の管支持板46や管板45などとしたが、所定厚さの板材に多数の穴が形成されたものであればよく、どの分野にも適用することができる。

11 原子炉格納容器

12 加圧水型原子炉

13 蒸気発生器

17 蒸気タービン

19 高圧タービン

20 低圧タービン

21 発電機

41 胴部

45 管板(被加工部材)

46 管支持板

44 管群外筒

48 伝熱管

49 伝熱管群

60 取付穴

61 加工ヘッド

63 穴あけ工具

63a 第1穴あけ工具

63b 第2穴あけ工具(穴加工工具)

64 駆動装置

65 制御装置

67 プレッシャーヘッド

68 ボーリングバー(加工軸)

71 工具本体

72 第1切刃

73 第1ガイドパッド(ガイド部材)

74 第2ガイドパッド(ガイド部材)

81 工具本体

82 第2切刃

83 第3ガイドパッド(ガイド部材)

12 加圧水型原子炉

13 蒸気発生器

17 蒸気タービン

19 高圧タービン

20 低圧タービン

21 発電機

41 胴部

45 管板(被加工部材)

46 管支持板

44 管群外筒

48 伝熱管

49 伝熱管群

60 取付穴

61 加工ヘッド

63 穴あけ工具

63a 第1穴あけ工具

63b 第2穴あけ工具(穴加工工具)

64 駆動装置

65 制御装置

67 プレッシャーヘッド

68 ボーリングバー(加工軸)

71 工具本体

72 第1切刃

73 第1ガイドパッド(ガイド部材)

74 第2ガイドパッド(ガイド部材)

81 工具本体

82 第2切刃

83 第3ガイドパッド(ガイド部材)

Claims (7)

- 支持された被加工部材に対して、本穴より小径の穴を加工可能な第1穴あけ工具と、前記本穴と同径の穴を加工可能な第2穴あけ工具とを用いて穴加工を行う穴加工方法であって、

予め設定された加工位置に前記第1穴あけ工具を移動して予め設定された所定深さの仮穴を加工する仮穴加工ステップと、

既設の本穴と前記仮穴との距離を計測する穴計測ステップと、

前記既設の本穴と前記仮穴との距離に基づいて加工位置を補正する加工位置補正ステップと、

補正した加工位置に前記第2穴あけ工具を移動して前記本穴を加工する本穴加工ステップと、

を有することを特徴とする穴加工方法。 - 前記既設の本穴と前記仮穴との距離に基づいて加工位置の補正の必要性を判定する位置判定ステップと、加工位置の補正の必要性が有ると判定されたときに補正した加工位置に前記第1穴あけ工具を移動して前回より深い仮穴を加工する第2仮穴加工ステップとを有することを特徴とする請求項1に記載の穴加工方法。

- 加工位置の補正の必要性が無いと判定されたときに、前記本穴加工ステップでは、前回仮穴が加工された加工位置に前記第2穴あけ工具を移動して本穴を加工することを特徴とする請求項2に記載の穴加工方法。

- 回転可能で且つ軸方向及びこの軸方向に交差する2方向に移動可能な加工軸の先端部に前記第1穴あけ工具または前記第2穴あけ工具を取付可能であり、前記仮穴加工ステップで、前記加工軸の先端部に前記第1穴あけ工具を装着し、前記本穴加工ステップで、前記加工軸の先端部に前記第2穴あけ工具を装着することを特徴とする請求項1から3のいずれか一つに記載の穴加工方法。

- 前記被加工部材は、穴あけ加工領域が複数の領域に区画されており、加工領域が変更されるときに前記仮穴加工ステップ、前記穴計測ステップ、前記加工位置補正ステップ、前記本穴加工ステップに基づいて穴加工を行うことを特徴とする請求項1から4のいずれか一つに記載の穴加工方法。

- 周囲に既設の本穴が形成された加工位置に穴加工を行うときに前記仮穴加工ステップ、前記穴計測ステップ、前記加工位置補正ステップ、前記本穴加工ステップに基づいて穴加工を行うことを特徴とする請求項1から4のいずれか一つに記載の穴加工方法。

- 支持された被加工部材に対して、本穴より小径の仮穴を加工し、この仮穴の加工位置を計測判定した後に、前記仮穴に対して本穴を加工する穴加工方法において、前記仮穴を加工する穴加工工具であって、

円柱形状をなす工具本体と、

前記工具本体の先端部に設けられて前記仮穴を加工可能な切刃と、

前記工具本体の先端部に前記切刃より基端部側に設けられて前記本穴の内径と同径の外径を有するガイド部材と、

を備えることを特徴とする穴加工工具。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011031383A JP5675415B2 (ja) | 2011-02-16 | 2011-02-16 | 穴加工方法及び穴加工工具 |

| EP12746725.6A EP2676752B1 (en) | 2011-02-16 | 2012-02-09 | Hole processing method |

| US13/990,639 US9321110B2 (en) | 2011-02-16 | 2012-02-09 | Hole drilling process, and drilling tool |

| PCT/JP2012/052987 WO2012111526A1 (ja) | 2011-02-16 | 2012-02-09 | 穴加工方法及び穴加工工具 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011031383A JP5675415B2 (ja) | 2011-02-16 | 2011-02-16 | 穴加工方法及び穴加工工具 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012166328A true JP2012166328A (ja) | 2012-09-06 |

| JP5675415B2 JP5675415B2 (ja) | 2015-02-25 |

Family

ID=46672452

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011031383A Active JP5675415B2 (ja) | 2011-02-16 | 2011-02-16 | 穴加工方法及び穴加工工具 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US9321110B2 (ja) |

| EP (1) | EP2676752B1 (ja) |

| JP (1) | JP5675415B2 (ja) |

| WO (1) | WO2012111526A1 (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015134403A (ja) * | 2014-01-16 | 2015-07-27 | 斗山重工業株式会社 | 管支持板加工用ドリル作業台およびこれを用いた管支持板の製造方法 |

| JP2016132079A (ja) * | 2015-01-21 | 2016-07-25 | 三菱重工業株式会社 | 穴加工方法 |

| JP2022541864A (ja) * | 2019-08-01 | 2022-09-28 | ジョイント ストック カンパニー“ロスエネルゴアトム” | 穴及びトレパンカッティング装置 |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103286338B (zh) * | 2013-06-18 | 2015-11-25 | 哈电集团(秦皇岛)重型装备有限公司 | Ap1000蒸汽发生器管板群孔高效加工技术方法 |

| FR3027829B1 (fr) * | 2014-11-03 | 2016-11-11 | Seb Sa | Procede pour le percage d'un tunnel de reception d'un capteur dans un recipient de cuisson et recipient issu d'un tel procede |

| JP6639869B2 (ja) * | 2015-11-05 | 2020-02-05 | 鉱研工業株式会社 | ボーリングロボット |

| CN111822748B (zh) * | 2020-05-29 | 2021-11-26 | 武汉船用机械有限责任公司 | 深孔加工系统 |

| CN116984945A (zh) * | 2023-09-27 | 2023-11-03 | 中北大学 | 一种空气自冷却枪钻加工装置 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS591108A (ja) * | 1982-06-23 | 1984-01-06 | Mitsutoyo Mfg Co Ltd | ボ−ル盤 |

| JPS62184955U (ja) * | 1986-05-13 | 1987-11-25 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3475997A (en) * | 1967-03-10 | 1969-11-04 | Giddings & Lewis | Method and apparatus for controlling motions of a drilling cutter or the like |

| DE2317568A1 (de) * | 1973-04-07 | 1974-10-31 | Sig Schweiz Industrieges | Werkzeug zum auf- und nachbohren vorgearbeiteter bohrungen |

| US3973859A (en) * | 1975-02-24 | 1976-08-10 | Grumman Aerospace Corporation | Automated drilling system |

| JPS5548556A (en) | 1978-10-04 | 1980-04-07 | Toyoda Mach Works Ltd | Numerically controlled machine tool with hole position approval punction |

| DE3522324A1 (de) * | 1985-06-22 | 1987-01-02 | Wohlenberg Kg H | Vorrichtung zur bearbeitung von werkstuecken |

| SU1355368A1 (ru) * | 1985-11-10 | 1987-11-30 | Челябинский Политехнический Институт Им.Ленинского Комсомола | Способ коррекции оси предварительно обработанного отверсти |

| US5758558A (en) * | 1994-08-18 | 1998-06-02 | Squires; Richard D. | Precision measuring apparatus for locating workpieces for work operations |

| US5920973A (en) * | 1997-03-09 | 1999-07-13 | Electro Scientific Industries, Inc. | Hole forming system with multiple spindles per station |

| JP2004327922A (ja) | 2003-04-28 | 2004-11-18 | Sumitomo Heavy Ind Ltd | 加工位置補正方法 |

| US20080175681A1 (en) * | 2004-04-05 | 2008-07-24 | Ehtesham Tataei | Hardwood flooring installation system and method |

| WO2009001681A1 (ja) * | 2007-06-22 | 2008-12-31 | Hitachi Tool Engineering, Ltd. | 深穴加工用小径ドリルおよび微細深穴加工方法 |

| CN101862843A (zh) * | 2010-06-13 | 2010-10-20 | 大连太平洋多层线路板有限公司 | 5-12oz厚铜电源线路板钻孔加工方法 |

| JP6290012B2 (ja) * | 2014-06-18 | 2018-03-07 | 株式会社東芝 | 工作機械 |

-

2011

- 2011-02-16 JP JP2011031383A patent/JP5675415B2/ja active Active

-

2012

- 2012-02-09 WO PCT/JP2012/052987 patent/WO2012111526A1/ja not_active Ceased

- 2012-02-09 US US13/990,639 patent/US9321110B2/en active Active

- 2012-02-09 EP EP12746725.6A patent/EP2676752B1/en active Active

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS591108A (ja) * | 1982-06-23 | 1984-01-06 | Mitsutoyo Mfg Co Ltd | ボ−ル盤 |

| JPS62184955U (ja) * | 1986-05-13 | 1987-11-25 |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015134403A (ja) * | 2014-01-16 | 2015-07-27 | 斗山重工業株式会社 | 管支持板加工用ドリル作業台およびこれを用いた管支持板の製造方法 |

| JP2016132079A (ja) * | 2015-01-21 | 2016-07-25 | 三菱重工業株式会社 | 穴加工方法 |

| JP2022541864A (ja) * | 2019-08-01 | 2022-09-28 | ジョイント ストック カンパニー“ロスエネルゴアトム” | 穴及びトレパンカッティング装置 |

| JP7395519B2 (ja) | 2019-08-01 | 2023-12-11 | ジョイント ストック カンパニー“ロスエネルゴアトム” | 穴及びトレパンカッティング装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2676752A1 (en) | 2013-12-25 |

| EP2676752B1 (en) | 2020-02-26 |

| EP2676752A4 (en) | 2018-01-10 |

| JP5675415B2 (ja) | 2015-02-25 |

| US20130259588A1 (en) | 2013-10-03 |

| WO2012111526A1 (ja) | 2012-08-23 |

| US9321110B2 (en) | 2016-04-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5675415B2 (ja) | 穴加工方法及び穴加工工具 | |

| JP5797145B2 (ja) | 研磨装置及びその方法 | |

| CN103286339B (zh) | 一种镗铣床深孔加工的方法 | |

| US9468984B2 (en) | Broaching device | |

| JP5868761B2 (ja) | 拡管方法 | |

| US9597723B2 (en) | Tube expansion method | |

| JP5701091B2 (ja) | 伝熱管解体装置および伝熱管解体方法 | |

| WO2012063833A1 (ja) | 穴検査装置 | |

| JP2012106314A (ja) | 穴加工装置及び方法 | |

| JP6834377B2 (ja) | 多軸工作機械 | |

| CN103286338B (zh) | Ap1000蒸汽发生器管板群孔高效加工技术方法 | |

| JP5968160B2 (ja) | 伝熱管の支持力測定装置及び方法 | |

| JP6616991B2 (ja) | 孔加工方法 | |

| CN103273103A (zh) | 高温气冷堆蒸汽发生器镍基管板深孔加工方法 | |

| EP2700896A2 (en) | Heat transfer tube repairing apparatus and method and steam generator | |

| KR102820677B1 (ko) | 열교환기의 전열관 내부 절단 및 고정장치 | |

| JP4971027B2 (ja) | 工作機械 | |

| JP2012220219A (ja) | 熱交換器の解体処理方法 | |

| JPH04164547A (ja) | 加工機械 | |

| JPS62264831A (ja) | 翼車の製造方法 | |

| KR101122491B1 (ko) | 열교환기 튜브시트 가공장치 | |

| JP2005028485A (ja) | 管加工装置 | |

| JP2002224926A (ja) | 熱変位による加工誤差是正方法及び加工誤差是正装置 | |

| JP2017167004A (ja) | 試験カプセル、試験片の再装荷方法及びカプセル容器の作製方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140114 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20141202 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20141224 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5675415 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |