JP2012144409A - 酸化物焼結体、それから成るターゲットおよび透明導電膜 - Google Patents

酸化物焼結体、それから成るターゲットおよび透明導電膜 Download PDFInfo

- Publication number

- JP2012144409A JP2012144409A JP2011005929A JP2011005929A JP2012144409A JP 2012144409 A JP2012144409 A JP 2012144409A JP 2011005929 A JP2011005929 A JP 2011005929A JP 2011005929 A JP2011005929 A JP 2011005929A JP 2012144409 A JP2012144409 A JP 2012144409A

- Authority

- JP

- Japan

- Prior art keywords

- scandium

- zinc

- sintered body

- transparent conductive

- conductive film

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Landscapes

- Compositions Of Oxide Ceramics (AREA)

- Inorganic Compounds Of Heavy Metals (AREA)

- Physical Vapour Deposition (AREA)

- Non-Insulated Conductors (AREA)

Abstract

【解決手段】亜鉛、元素L(Lはアルミニウムおよび/またはガリウム)、スカンジウム並びに酸素から成る複合酸化物焼結体であって、原子比が、

L/(亜鉛+L+スカンジウム)=0.001〜0.100

スカンジウム/(亜鉛+L+スカンジウム)=0.001〜0.100

である酸化物焼結体から成るスパッタリングターゲットを用いて、スパッタリング法により成膜し、原子比が

L/(亜鉛+L+スカンジウム)=0.002〜0.100

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.100

である透明導電膜を得て、それを受光素子に使用する。

【選択図】なし

Description

(1)亜鉛、元素L(Lはアルミニウムおよび/またはガリウム)、スカンジウム並びに酸素から成る複合酸化物焼結体であって、原子比が、

L/(亜鉛+L+スカンジウム)=0.001〜0.100

スカンジウム/(亜鉛+L+スカンジウム)=0.001〜0.100

であることを特徴とする酸化物焼結体。

(2)原子比が、

L/(亜鉛+L+スカンジウム)=0.001〜0.035

スカンジウム/(亜鉛+L+スカンジウム)=0.001〜0.035

である、(1)に記載の酸化物焼結体。

(3)原子比が、

L/(亜鉛+L+スカンジウム)=0.002〜0.020

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.020

である、(1)または(2)に記載の酸化物焼結体。

(4)Cuを線源とするX線回折パターン(XRD)の2Θ=30〜40°の範囲内に検出される回折ピークが六方晶系ウルツ型構造に帰属される(100)面、(002)面、(101)面のみが検出される、(1)〜(3)いずれかに記載の酸化物焼結体。

(5)酸化亜鉛を主とした母相の平均粒径が20μm以下である、(1)〜(4)いずれかに記載の酸化物焼結体。

(6)上述の(1)〜(5)いずれかに記載の酸化物焼結体から成ることを特徴とする、スパッタリングターゲット。

(7)亜鉛、元素L(Lはアルミニウムおよび/またはガリウム)、スカンジウム並びに酸素から成る酸化物薄膜であって、原子比が、

L/(亜鉛+L+スカンジウム)=0.002〜0.100

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.100

であることを特徴とする透明導電膜。

(8)原子比が、

L/(亜鉛+L+スカンジウム)=0.002〜0.035

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.035

である、(7)に記載の透明導電膜。

(9)原子比が、

L/(亜鉛+L+スカンジウム)=0.002〜0.020

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.020

である、(7)または(8)に記載の透明導電膜。

(10)Cuを線源とするX線回折パターン(XRD)の2Θ=30〜40°の範囲内に検出される酸化亜鉛六方晶ウルツ鉱型構造の(100)面、(002)面、(101)面の回折ピーク積分強度をそれぞれI(100)、I(002)、I(101)としたときに、

I(002)/(I(002)+I(100)+I(101))>0.95

である、(7)〜(9)いずれかに記載の透明導電膜。

(11)上述の(6)に記載のスパッタリングターゲットを用いて、スパッタリング法により成膜することを特徴とする、透明導電膜の製造方法。

(12)上述の(11)に記載の方法によって得られることを特徴とする透明導電膜。

(13)上述の(7),(8),(9),(10)または(12)に記載の透明導電膜を使用した受光素子。

本発明の酸化亜鉛系焼結体は、亜鉛、元素L(Lはアルミニウムおよび/またはガリウム)、スカンジウム並びに酸素から成る複合酸化物焼結体であって、原子比が、

L/(亜鉛+L+スカンジウム)=0.001〜0.100

スカンジウム/(亜鉛+L+スカンジウム)=0.001〜0.100

である。より好ましくは、

L/(亜鉛+L+スカンジウム)=0.001〜0.035

スカンジウム/(亜鉛+L+スカンジウム)=0.001〜0.035

である。更に好ましくは、

L/(亜鉛+L+スカンジウム)=0.002〜0.020

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.020

である。

次に本発明の酸化亜鉛系焼結体の製造方法について説明する。

原料粉末は特に限定されるものではなく、例えば取り扱いがしやすい金属酸化物粉末を使うことが出来る。原料粉末の金属酸化物粉末の粒径は、微細である方が混合状態の均質性、焼結性に優れるため、通常は1次粒子径として10μm以下の粉末が好ましく用いられ、特に1μm以下の粉末が好ましく用いられる。酸化亜鉛粉末以外の粉末は酸化亜鉛粉末の1次粒子径よりも小さい1次粒子径の金属酸化物粉末を用いることがより好ましい。酸化亜鉛以外の金属酸化物粉末の1次粒子径の方が大きい若しくは同一であると、混合状態の均質性が劣るためである。

L/(亜鉛+L+スカンジウム)=0.001〜0.100

スカンジウム/(亜鉛+L+スカンジウム)=0.001〜0.100

となるように行う。より好ましくは、

L/(亜鉛+L+スカンジウム)=0.001〜0.035

スカンジウム/(亜鉛+L+スカンジウム)=0.001〜0.035

である。更に好ましくは、

L/(亜鉛+L+スカンジウム)=0.002〜0.020

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.020

である。このようにして得られた混合粉末(仮焼した場合には仮焼した混合粉末)は成形前に造粒することが一層好ましい。これにより、成形時の流動性を高めることが可能となり、生産性に優れる。造粒方法は、特に限定されるものではないが、噴霧乾燥造粒、転動造粒等を例示することができ、通常、平均粒径が数μm〜1000μmの造粒粉末として使用される。

成形方法は、金属酸化物の混合粉末(仮焼した場合には仮焼した混合粉末)を目的とした形状に成形できる成形方法を適宜選択することが肝要であり、特に限定されるものではない。プレス成形法、鋳込成形法、射出成形法等が例示できる。成形圧力はクラック等の発生がなく、取り扱いが可能な成形体であれば特に限定されるものではないが、成形密度は可能な限り高めた方が好ましい。そのために冷間静水圧(CIP)成形等の方法を用いることも可能である。なお、成形処理に際しては、ポリビニルアルコール、アクリル系ポリマー、メチルセルロース、ワックス類、オレイン酸等の成形助剤を用いても良い。

次に得られた成形体を800〜1500℃で焼成する。この焼成温度範囲を採用することで前記の複合酸化物焼結体を得ることが可能であるが、酸化亜鉛系複合酸化物特有の揮発消失が抑制され、かつ焼結密度を高められる点から、1000〜1400℃の範囲がより好ましい。また、前記した成形助剤を用いた場合には、加熱時の割れ等の破損を防止する観点から脱脂工程を付加することが好ましい。

本発明のスパッタリングターゲットは、前記の複合酸化物焼結体からなることを特徴とする。このようなスパッタリングターゲットを用いたスパッタリングによって成膜された酸化物透明導電膜は、抵抗が低く、可視光領域だけでなく、赤外領域においても光透過性に優れる。また、このようなスパッタリングターゲットは、成膜時の異常放電を抑制し、安定した成膜を可能とする。本発明においては、複合酸化物焼結体をそのままスパッタリングターゲットとして用いても良く、複合酸化物焼結体を所定の形状に加工してスパッタリングターゲットとして用いても良い。

本発明の透明導電膜は、亜鉛、元素L(Lはアルミニウムおよび/またはガリウム)、スカンジウムおよび酸素から成る酸化物薄膜であって、原子比が、

L/(亜鉛+L+スカンジウム)=0.002〜0.100

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.100

の酸化亜鉛系薄膜である。より好ましくは、

L/(亜鉛+L+スカンジウム)=0.002〜0.035

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.035

の酸化亜鉛系薄膜である。更に好ましくは、

L/(亜鉛+L+スカンジウム)=0.002〜0.020

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.020

である。この組成にすることで、抵抗が低く、かつ透過率が高い透明導電膜となる。上記の組成を超えると赤外域の透過率が低下し、少なすぎると抵抗が上昇してしまう。本発明においては、不可避的な微量の不純物の混入は問わない。

I(002)/(I(002)+I(100)+I(101))>0.95

を満たすことが好ましい。この値が0.95以下になると抵抗が上昇し好ましくない。

次に本発明の透明導電膜の製造方法について説明する。製造方法としては特に限定はなく、PLD法、イオンプレーティング法なども用いることが可能であるが、大面積に均一に、かつ高速成膜可能な点でスパッタリング法が好ましい。スパッタリングには、前述の本発明のターゲットを用いることができる。

L/(亜鉛+L+スカンジウム)=0.002〜0.100

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.100

の組成(原子比)を有する酸化亜鉛系薄膜を得るためには、

L/(亜鉛+L+スカンジウム)=0.001〜0.100

スカンジウム/(亜鉛+L+スカンジウム)=0.001〜0.100

の組成(原子比)を有するターゲットを用いてスパッタリングを行うことが好ましい。

L/(亜鉛+L+スカンジウム)=0.002〜0.035

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.035

の組成(原子比)を有する酸化亜鉛系薄膜を得るためには、

L/(亜鉛+L+スカンジウム)=0.001〜0.035

スカンジウム/(亜鉛+L+スカンジウム)=0.001〜0.035

の組成(原子比)を有するターゲットを用いてスパッタリングを行うことが好ましい。

L/(亜鉛+L+スカンジウム)=0.002〜0.020

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.020

の組成(原子比)を有する酸化亜鉛系薄膜を得るためには、

L/(亜鉛+L+スカンジウム)=0.002〜0.020

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.020

の組成(原子比)を有するターゲットを用いてスパッタリングを行うことが好ましい。

本発明の透明導電膜は、受光素子に使用することができる。これにより広範囲の波長の光を利用することができる。

亜鉛、アルミニウム、スカンジウムの原子数の比が表1に記載の値となるように、純度99.8%、平均粒径2.4μmの酸化亜鉛粉末と、純度99.99%、平均粒径1.6μmの酸化アルミニウム粉末及び純度99.9%、平均粒径2.2μmの酸化スカンジウム粉末を湿式ビーズミルで混合、粉砕し、乾燥した後、直径150mmの金型に充填し、300kg/cm2で一軸成形し、次いで3.0ton/cm2でCIP成形した。得られた成形体を昇温速度50℃/h、降温速度100℃/h、焼成温度1200℃、保持時間3時間、窒素中の条件で焼成して、複合酸化物焼結体を得た。得られた焼結体は、以下のように評価した。評価結果は、表1〜4に示す。

複合酸化物焼結体を構成する六方晶系ウルツ型構造の酸化亜鉛を主とする母相の平均粒径は、ケミカルエッチングは希酢酸溶液で行い、走査電子顕微鏡を用いて得た観察写真の粒子の長径を20個以上測定し、その平均値とした。

得られた複合酸化物焼結体を4インチφサイズに加工し、ターゲットのスパッタリング面となる面は、平面研削盤とダイヤモンド砥石を用い、砥石の番手を変えることにより、中心線平均粗さを調整し、ターゲットを作製した。

下記スパッタリング条件下で1時間当たりに生じた異常放電回数を観測し、アークレートとした。

スパッタリング条件

・装置 :DCマグネトロンスパッタリング装置(アルバック社製)

・磁界強度 :1000Gauss(ターゲット直上、水平成分)

・基板温度 :室温(約25℃)

・到達真空度 :5×10−5Pa

・スパッタリングガス :アルゴン

・スパッタリングガス圧:0.4Pa

・DCパワー :300W

・スパッタリング時間 :30時間。

作製したスパッタリングターゲットを用いて、DCマグネトロンスパッタリング法により、下記の条件で成膜して酸化物透明導電膜を得た。

スパッタリング条件

・装置 :DCマグネトロンスパッタリング装置(アルバック社製)

・磁界強度 :1000Gauss(ターゲット直上、水平成分)

・基板温度 :200℃

・到達真空度 :5×10−5Pa

・スパッタリングガス :アルゴン

・膜厚 :1000nm

(薄膜の組成)

ICP発光分光分析装置(セイコーインスツルメンツ社製)を用いて、ICP発光分光分析法により定量を行った。

測定条件は以下の通りである。

・X線源 :CuKα

・パワー :40kV、40mA

・走査速度 :1°/分

(薄膜の抵抗率)

薄膜の抵抗率の測定は、HL5500(日本バイオ・ラッド ラボラトリーズ社製)を用いて測定した。

基板を含めた光透過率を分光光度計U−4100(日立製作所製)で測定し、波長400nmから800nmおよび800nmから1200nmの平均透過率を可視域と赤外領域の透過率とした。

亜鉛、ガリウム、スカンジウムの原子数の比が表1に記載の値となるように、純度99.8%、平均粒径2.4μmの酸化亜鉛粉末と、純度99.99%、平均粒径1.7μmの酸化ガリウム粉末及び純度99.9%、平均粒径2.2μmの酸化スカンジウム粉末を湿式ビーズミルで混合、粉砕し、乾燥した後、直径150mmの金型に充填し、300kg/cm2で一軸成形し、次いで3.0ton/cm2でCIP成形した。得られた成形体を昇温速度50℃/h、降温速度100℃/h、焼成温度1200℃、保持時間3時間、窒素中の条件で焼成して、複合酸化物焼結体を得た。得られた焼結体は実施例1〜6と同様に評価した。

亜鉛、アルミニウムの原子数の比が表1に記載の値となるように、純度99.8%、平均粒径2.4μmの酸化亜鉛粉末と、純度99.99%、平均粒径1.6μmの酸化アルミニウム粉末を湿式ビーズミルで混合、粉砕し、乾燥した後、直径150mmの金型に充填し、300kg/cm2で一軸成形し、次いで3.0ton/cm2でCIP成形した。得られた成形体を昇温速度50℃/h、降温速度100℃/h、焼成温度1200℃、保持時間3時間、窒素中の条件で焼成して、複合酸化物焼結体を得た。得られた焼結体は実施例1〜7と同様に評価した。

亜鉛、スカンジウムの原子数の比が表1に記載の値となるように、純度99.8%、平均粒径2.4μmの酸化亜鉛粉末と、純度99.9%、平均粒径2.2μmの酸化スカンジウム粉末を湿式ビーズミルで混合、粉砕し、乾燥した後、直径150mmの金型に充填し、300kg/cm2で一軸成形し、次いで3.0ton/cm2でCIP成形した。得られた成形体を昇温速度50℃/h、降温速度100℃/h、焼成温度1200℃、保持時間3時間、窒素中の条件で焼成して、複合酸化物焼結体を得た。得られた焼結体は実施例1〜7と同様に評価した。

亜鉛、アルミニウム、スカンジウムの原子数の比が表1に記載の値となるように、純度99.8%、平均粒径2.4μmの酸化亜鉛粉末と、純度99.99%、平均粒径1.6μmの酸化アルミニウム粉末及び純度99.9%、平均粒径2.2μmの酸化スカンジウム粉末を湿式ビーズミルで混合、粉砕し、乾燥した後、直径150mmの金型に充填し、300kg/cm2で一軸成形し、次いで3.0ton/cm2でCIP成形した。得られた成形体を昇温速度50℃/h、降温速度100℃/h、焼成温度1200℃、保持時間8時間、窒素中の条件で焼成して、複合酸化物焼結体を得た。得られた焼結体は実施例1〜7と同様に評価した。

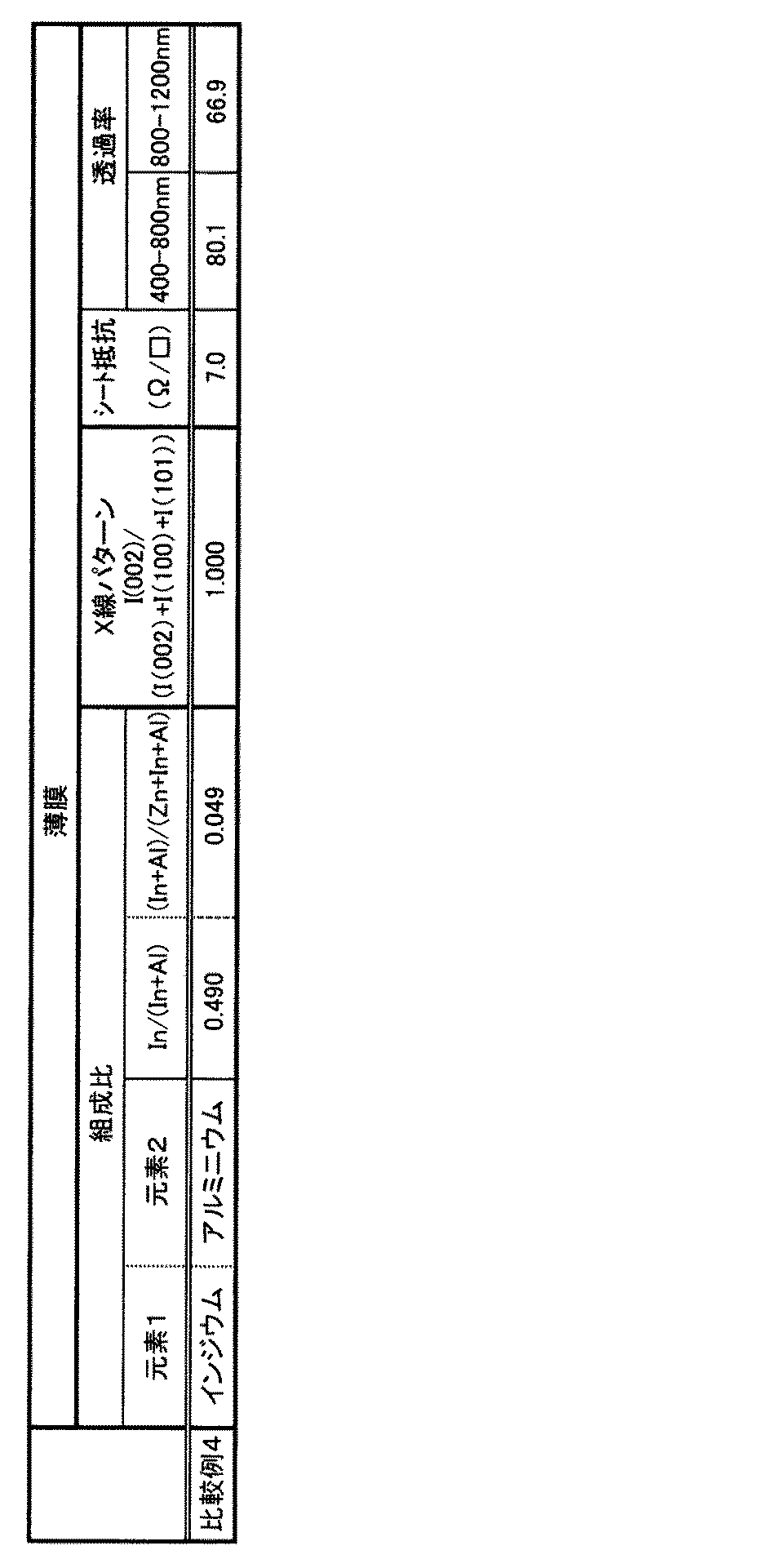

亜鉛、インジウム、アルミニウムの原子数の比が表2に記載の値となるように、純度99.8%、平均粒径2.4μmの酸化亜鉛粉末と、純度99.99%、平均粒径1.6μmの酸化アルミニウム粉末及び純度99.9%、平均粒径1.5μmの酸化インジウム粉末を湿式ビーズミルで混合、粉砕し、乾燥した後、直径150mmの金型に充填し、300kg/cm2で一軸成形し、次いで3.0ton/cm2でCIP成形した。得られた成形体を昇温速度50℃/h、降温速度100℃/h、焼成温度1100℃、保持時間3時間、窒素中の条件で焼成して、複合酸化物焼結体を得た。得られた焼結体は実施例1〜7と同様に評価した。

Claims (13)

- 亜鉛、元素L(Lはアルミニウムおよび/またはガリウム)、スカンジウム並びに酸素から成る複合酸化物焼結体であって、原子比が、

L/(亜鉛+L+スカンジウム)=0.001〜0.100

スカンジウム/(亜鉛+L+スカンジウム)=0.001〜0.100

であることを特徴とする酸化物焼結体。 - 原子比が、

L/(亜鉛+L+スカンジウム)=0.001〜0.035

スカンジウム/(亜鉛+L+スカンジウム)=0.001〜0.035

である、請求項1に記載の酸化物焼結体。 - 原子比が、

L/(亜鉛+L+スカンジウム)=0.002〜0.020

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.020

である、請求項1または2に記載の酸化物焼結体。 - Cuを線源とするX線回折パターン(XRD)の2Θ=30〜40°の範囲内に検出される回折ピークが六方晶系ウルツ型構造に帰属される(100)面、(002)面、(101)面のみが検出される、請求項1〜3いずれかに記載の酸化物焼結体。

- 酸化亜鉛を主とした母相の平均粒径が20μm以下である、請求項1〜4いずれかに記載の酸化物焼結体。

- 請求項1〜5いずれかに記載の酸化物焼結体から成ることを特徴とする、スパッタリングターゲット。

- 亜鉛、元素L(Lはアルミニウムおよび/またはガリウム)、スカンジウム並びに酸素から成る酸化物薄膜であって、原子比が、

L/(亜鉛+L+スカンジウム)=0.002〜0.100

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.100

であることを特徴とする透明導電膜。 - 原子比が、

L/(亜鉛+L+スカンジウム)=0.002〜0.035

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.035

である、請求項7に記載の透明導電膜。 - 原子比が、

L/(亜鉛+L+スカンジウム)=0.002〜0.020

スカンジウム/(亜鉛+L+スカンジウム)=0.002〜0.020

である、請求項7または8に記載の透明導電膜。 - Cuを線源とするX線回折パターン(XRD)の2Θ=30〜40°の範囲内に検出される酸化亜鉛六方晶ウルツ鉱型構造の(100)面、(002)面、(101)面の回折ピーク積分強度をそれぞれI(100)、I(002)、I(101)としたときに、

I(002)/(I(002)+I(100)+I(101))>0.95

である、請求項7〜9いずれかに記載の透明導電膜。 - 請求項6に記載のスパッタリングターゲットを用いて、スパッタリング法により成膜することを特徴とする、透明導電膜の製造方法。

- 請求項11に記載の方法によって得られることを特徴とする透明導電膜。

- 請求項7,8,9,10または12に記載の透明導電膜を使用した受光素子。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011005929A JP5740992B2 (ja) | 2011-01-14 | 2011-01-14 | 酸化物焼結体、それから成るターゲットおよび透明導電膜 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011005929A JP5740992B2 (ja) | 2011-01-14 | 2011-01-14 | 酸化物焼結体、それから成るターゲットおよび透明導電膜 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012144409A true JP2012144409A (ja) | 2012-08-02 |

| JP5740992B2 JP5740992B2 (ja) | 2015-07-01 |

Family

ID=46788397

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011005929A Active JP5740992B2 (ja) | 2011-01-14 | 2011-01-14 | 酸化物焼結体、それから成るターゲットおよび透明導電膜 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5740992B2 (ja) |

Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61205619A (ja) * | 1985-03-08 | 1986-09-11 | Osaka Tokushu Gokin Kk | 耐熱性酸化亜鉛透明導電膜 |

| JPH06293956A (ja) * | 1993-04-06 | 1994-10-21 | Japan Energy Corp | 酸化亜鉛系透明導電膜及びその作製法並びにそれに使用するスパッタリングターゲット |

| JP2008110911A (ja) * | 2006-10-06 | 2008-05-15 | Sumitomo Metal Mining Co Ltd | 酸化物焼結体、その製造方法、透明導電膜、およびそれを用いて得られる太陽電池 |

| JP2008255477A (ja) * | 2007-03-09 | 2008-10-23 | Mitsubishi Materials Corp | ZnO蒸着材及びそれにより形成されたZnO膜 |

| JP2009132998A (ja) * | 2007-10-30 | 2009-06-18 | Mitsubishi Materials Corp | ZnOスパッタリングターゲットとその製造方法 |

| JP2010084177A (ja) * | 2008-09-30 | 2010-04-15 | Hitachi Metals Ltd | 酸化亜鉛系焼結ターゲットおよびその製造方法 |

| JP2010120803A (ja) * | 2008-11-19 | 2010-06-03 | Tosoh Corp | 複合酸化物焼結体 |

| WO2010079841A1 (ja) * | 2009-01-06 | 2010-07-15 | Toto株式会社 | 熱電変換材料および熱電変換素子 |

| WO2010114172A1 (ja) * | 2009-03-31 | 2010-10-07 | Toto株式会社 | ドープ薄層を有する複合材料及びその製造方法 |

| JP2012033916A (ja) * | 2010-07-07 | 2012-02-16 | Toto Ltd | 熱電変換材料およびその製造方法 |

-

2011

- 2011-01-14 JP JP2011005929A patent/JP5740992B2/ja active Active

Patent Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61205619A (ja) * | 1985-03-08 | 1986-09-11 | Osaka Tokushu Gokin Kk | 耐熱性酸化亜鉛透明導電膜 |

| JPH06293956A (ja) * | 1993-04-06 | 1994-10-21 | Japan Energy Corp | 酸化亜鉛系透明導電膜及びその作製法並びにそれに使用するスパッタリングターゲット |

| JP2008110911A (ja) * | 2006-10-06 | 2008-05-15 | Sumitomo Metal Mining Co Ltd | 酸化物焼結体、その製造方法、透明導電膜、およびそれを用いて得られる太陽電池 |

| JP2008255477A (ja) * | 2007-03-09 | 2008-10-23 | Mitsubishi Materials Corp | ZnO蒸着材及びそれにより形成されたZnO膜 |

| JP2009132998A (ja) * | 2007-10-30 | 2009-06-18 | Mitsubishi Materials Corp | ZnOスパッタリングターゲットとその製造方法 |

| JP2010084177A (ja) * | 2008-09-30 | 2010-04-15 | Hitachi Metals Ltd | 酸化亜鉛系焼結ターゲットおよびその製造方法 |

| JP2010120803A (ja) * | 2008-11-19 | 2010-06-03 | Tosoh Corp | 複合酸化物焼結体 |

| WO2010079841A1 (ja) * | 2009-01-06 | 2010-07-15 | Toto株式会社 | 熱電変換材料および熱電変換素子 |

| WO2010114172A1 (ja) * | 2009-03-31 | 2010-10-07 | Toto株式会社 | ドープ薄層を有する複合材料及びその製造方法 |

| JP2012033916A (ja) * | 2010-07-07 | 2012-02-16 | Toto Ltd | 熱電変換材料およびその製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5740992B2 (ja) | 2015-07-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9202603B2 (en) | Sputtering target, transparent conductive film and transparent electrode | |

| TWI510450B (zh) | 複合氧化物燒結體及其製造方法、濺鍍靶材、與氧化物透明導電膜及其製造方法 | |

| JP5585046B2 (ja) | 複合酸化物焼結体、ターゲット及び酸化物透明導電膜 | |

| JP5692224B2 (ja) | 酸化亜鉛焼結体タブレットおよびその製造方法 | |

| JP6287327B2 (ja) | 酸化物焼結体及び酸化物透明導電膜 | |

| JP6229366B2 (ja) | 複合酸化物焼結体及び酸化物透明導電膜 | |

| JP5418105B2 (ja) | 複合酸化物焼結体、酸化物透明導電膜、及びその製造方法 | |

| US11377725B2 (en) | Oxide sintered body and transparent conductive oxide film | |

| JP2010120803A (ja) | 複合酸化物焼結体 | |

| JP5740992B2 (ja) | 酸化物焼結体、それから成るターゲットおよび透明導電膜 | |

| JP6155919B2 (ja) | 複合酸化物焼結体及び酸化物透明導電膜 | |

| JP2011037679A (ja) | 複合酸化物焼結体、スパッタリングターゲット、複合酸化物非晶質膜及びその製造方法、並びに、複合酸化物結晶質膜及びその製造方法 | |

| JP5309975B2 (ja) | 透明導電膜用焼結体及びスパッタリングターゲット並びにその製造方法 | |

| EP3441376B1 (en) | Oxide sintered body and transparent conductive oxide film | |

| WO2025182965A1 (ja) | 焼結体及びスパッタリングターゲット並びに焼結体の製造方法 | |

| JP2015120960A (ja) | ZnOターゲット材及び透明導電膜 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20131220 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140613 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140805 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140926 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150331 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150413 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5740992 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |