JP2012144396A - 脆性材料の割断装置 - Google Patents

脆性材料の割断装置 Download PDFInfo

- Publication number

- JP2012144396A JP2012144396A JP2011004292A JP2011004292A JP2012144396A JP 2012144396 A JP2012144396 A JP 2012144396A JP 2011004292 A JP2011004292 A JP 2011004292A JP 2011004292 A JP2011004292 A JP 2011004292A JP 2012144396 A JP2012144396 A JP 2012144396A

- Authority

- JP

- Japan

- Prior art keywords

- pushing

- glass

- scribe groove

- brittle material

- processing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000000463 material Substances 0.000 title claims abstract description 26

- 239000011521 glass Substances 0.000 abstract description 96

- 239000005357 flat glass Substances 0.000 abstract 2

- 230000000881 depressing effect Effects 0.000 abstract 1

- 230000000994 depressogenic effect Effects 0.000 abstract 1

- 238000003754 machining Methods 0.000 description 22

- 238000005452 bending Methods 0.000 description 14

- 238000000034 method Methods 0.000 description 5

- 230000002093 peripheral effect Effects 0.000 description 4

- 230000003028 elevating effect Effects 0.000 description 3

- 230000001276 controlling effect Effects 0.000 description 2

- 230000000630 rising effect Effects 0.000 description 2

- 230000001154 acute effect Effects 0.000 description 1

- 230000001174 ascending effect Effects 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

Images

Landscapes

- Processing Of Stones Or Stones Resemblance Materials (AREA)

- Re-Forming, After-Treatment, Cutting And Transporting Of Glass Products (AREA)

Abstract

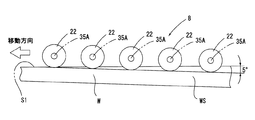

【解決手段】 板状のガラスWを割断する加工ヘッド2は、ガラスWの上面の割断予定線S1上にスクライブ溝を形成するスクライブ溝形成手段7と、それよりも移動方向後方側に配置されて上記スクライブ溝よりも外方のスクラップ部分WSを押し下げる押し込み手段8とを備えている。この押し込み手段8は、移動方向に沿って配置された複数の押し込みローラ22を備えており、それらは順次移動方向の後方側に位置する程、徐々に高さが低くなっている。

【効果】 ガラスWの上面にスクライブ溝が形成された後に、スクラップ部分WSが複数の押し込みローラ22によって徐々に押し下げられるので、ガラスWを割断予定線S1に沿って無理なく割断することができる。

【選択図】 図2

【効果】 ガラスWの上面にスクライブ溝が形成された後に、スクラップ部分WSが複数の押し込みローラ22によって徐々に押し下げられるので、ガラスWを割断予定線S1に沿って無理なく割断することができる。

【選択図】 図2

Description

本発明は脆性材料の割断装置に関し、より詳しくは、例えば板状のガラスを所要の大きさに割断する場合に好適な脆性材料の割断装置に関する。

従来、ガラス板等の脆性材料を割断する割断装置として、例えば特許文献1が知られている。この特許文献1の割断装置においては、先ず、カッター43によってガラス板32の表面にけがき溝(スクライブ溝)を形成し、その後、上記カッター43に追従して移動される押し込み手段(固定ローラ体49、曲げローラ体50)の曲げローラ体50によって上記けがき溝よりもガラス板32のスクラップ部分を押し下げることにより、上記けがき溝に沿ってガラス板32を割断するようになっている。

ところで、この特許文献1の割断装置においては、次のような問題点が指摘されている。すなわち、特許文献1の押し込み手段は固定ローラ体49と曲げローラ体50とを備えており、曲げローラ体50によってけがき溝より外方となるスクラップ部分を押圧して曲げるようにしている。その際に、曲げローラ体50は急激な折り曲げ力をガラス板32に掛けることになるため、強い力で割断された加工後のガラス板32の割断面が荒れてしまうことがある。そして、最悪の場合にはカッター43のけがき溝よりも先行する位置までクラックが伸びてガラス板32が不良品になるという問題があった。

また、上記特許文献1の割断装置においては、曲げローラ体50によるガラス板32の曲げ量(押し込み量)は、固定ローラ体49の軸心と曲げローラ体50の軸心とが成す傾斜角度によって決定されるので、ガラス板32の曲げ量(押し込み量)の微調整が困難であった。さらに、特許文献1の割断装置においては、カッター43と押し込み手段(固定ローラ体49、曲げローラ体50)とが隔てた移動方向における間隔を調整することができず、しかも、押し込み手段(固定ローラ体49、曲げローラ体50)は、先行するカッター43の移動軌跡に対して直交方向に移動することができない。そのため、特許文献1の割断装置においては、押し込み手段(固定ローラ体49、曲げローラ体50)によってガラス板を押し下げる際の条件を調整できないという問題があった。

また、上記特許文献1の割断装置においては、曲げローラ体50によるガラス板32の曲げ量(押し込み量)は、固定ローラ体49の軸心と曲げローラ体50の軸心とが成す傾斜角度によって決定されるので、ガラス板32の曲げ量(押し込み量)の微調整が困難であった。さらに、特許文献1の割断装置においては、カッター43と押し込み手段(固定ローラ体49、曲げローラ体50)とが隔てた移動方向における間隔を調整することができず、しかも、押し込み手段(固定ローラ体49、曲げローラ体50)は、先行するカッター43の移動軌跡に対して直交方向に移動することができない。そのため、特許文献1の割断装置においては、押し込み手段(固定ローラ体49、曲げローラ体50)によってガラス板を押し下げる際の条件を調整できないという問題があった。

すなわち、請求項1に記載した本発明は、脆性材料にスクライブ溝を形成するスクライブ溝形成手段と、スクライブ溝が形成された脆性材料における所要部分を押し込む押し込み手段とを備え、上記スクライブ溝形成手段および押し込み手段を同一方向に、かつ、該スクライブ溝形成手段を押し込み手段よりも先行させて移動させることにより、脆性材料をスクライブ溝に沿って割断するようにした脆性材料の割断装置において、

上記押し込み手段は、上記スクライブ溝形成手段よりも移動方向の後方側に配置されており、また、上記押し込み手段は、上記脆性材料の所要部分を押し込む際の押し込み量が移動方向の前方よりも後側が大きくなるように構成されていることを特徴とするものである。

上記押し込み手段は、上記スクライブ溝形成手段よりも移動方向の後方側に配置されており、また、上記押し込み手段は、上記脆性材料の所要部分を押し込む際の押し込み量が移動方向の前方よりも後側が大きくなるように構成されていることを特徴とするものである。

このような構成によれば、スクライブ溝形成手段の後から押し込み手段が移動する際に、該押し込み手段による脆性材料の押し込み量は後方側が大きくなるので、スクライブ溝が形成された割断予定線に沿って脆性材料を無理なく確実に割断することができる。

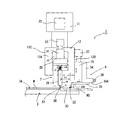

以下図示実施例について本発明を説明すると、図1ないし図3において1は脆性材料としての板状のガラスWを割断する割断装置である。この割断装置1は一対の加工ヘッド2、2’を備えており、加工テーブル3上にガラスWが搬入されたら、上記加工ヘッド2,2’によってガラスWを割断予定線S1〜S4に沿って割断するようになっており、それによって所定寸法の正方形の製品W’を切り出すようになっている。

割断装置1は、所要の間隔を隔てて水平面のY方向に配置された左右一対のY方向ベース4、4’と、上記Y方向と直交するX方向に配置されるとともに両端部を上記Y方向ベース4,4’上に載置された一対のX方向ベース5、5’と、上記各Y方向ベース4,4’の間であって、かつX方向ベース5、5’よりも低い位置に水平に配置された加工テーブル3と、上記各X方向ベース5、5’の下面にX方向に移動可能に取り付けられた一対の加工ヘッド2、2’と、これら加工ヘッド2、2’等の駆動源の作動を制御する制御装置6とを備えている。

割断装置1は、所要の間隔を隔てて水平面のY方向に配置された左右一対のY方向ベース4、4’と、上記Y方向と直交するX方向に配置されるとともに両端部を上記Y方向ベース4,4’上に載置された一対のX方向ベース5、5’と、上記各Y方向ベース4,4’の間であって、かつX方向ベース5、5’よりも低い位置に水平に配置された加工テーブル3と、上記各X方向ベース5、5’の下面にX方向に移動可能に取り付けられた一対の加工ヘッド2、2’と、これら加工ヘッド2、2’等の駆動源の作動を制御する制御装置6とを備えている。

加工テーブル3は正方形に形成されるとともに、隣り合う2辺が上記X方向とY方向に平行となるように固定して配置されている。加工テーブル3の載置面3Aは所定高さで水平に維持されるとともに、載置面3Aの形状は、製品W’と同じ寸法の正方形となるように隣接外方部分3Cよりも所定高さ(1〜15mm程度)盛り上げて形成されている(図3参照)。そのため、載置面3Aの輪郭となる四辺3Bは、隣接外方部分3Cよりも高さが高い段部となり、かつX方向またはY方向と平行になっている。また、加工テーブル3の載置面3Aの全域にわたって多数の図示しない吸引孔を開口させてあり、これらの吸引孔に負圧源から負圧を作用させることにより、載置面3A上に供給されたガラスWを吸着・保持できるようになっている。

割断装置1の加工対象となるガラスWの厚さは、0.5mm〜2.3mmであって、予め略正方形に切り揃えられている。そして、被加工物としてのガラスWは、図示しないロボットハンドにより加工テーブル3の載置面3A上に供給されるとともに、割断された後の製品W’は上記ロボットハンドによって保持されて加工テーブル3上から排出されるようになっている。本実施例では、上記ロボットハンドによってガラスWが載置面3Aに供給されると、このガラスWの隣合う2辺がX方向またはY方向と揃うように位置決めされるとともに、ガラスWの四辺は載置面3Aの四辺3Bよりも外方側まで張り出した状態となる。そして、このように位置決めされたガラスWは、上記多数の吸引孔に作用する負圧によって載置面3A上に水平状態で吸着・保持されるようになっている。

各X方向ベース5,5’は、Y方向ベース4,4’に設けられた図示しないY方向移動手段によって各々独立してY方向ベース4,4’上をY方向に平行移動されるようになっている。各加工ヘッド4,4’は、各X方向ベース5,5’に設けられた図示しないX方向移動手段によってX方向ベース5(5’)に沿ってX方向に平行移動されるようになっている。上記Y方向移動手段およびX方向移動手段の作動は、制御装置6によって制御されるようになっている。制御装置6は、Y方向移動手段およびX方向移動手段の作動を制御することにより、各加工ヘッド2,2’をX方向又はY方向に移動させることができる。

後に詳述するが、制御装置6がX方向移動手段およびY方向移動手段を介して各加工ヘッド2,2’を載置面3Aの四辺3Bに沿ってX方向またはY方向に移動させると、スクライブ溝形成手段7によってガラスWの上面に割断予定線S1〜S4に沿ってスクライブ溝が形成され、その後、該スクライブ溝よりも外方となるスクラップ部分WSが押し込み手段8によって押し下げられる。これにより、割断予定線S1〜S4に沿ってガラスWが直線状に割断されるので、所定寸法の正方形の製品W’が切り出されるようになっている。

なお、上記X方向移動手段およびY方向移動手段の構成は、例えば特開2008−132616号公報で公知であるため、それらの詳細な構成の説明は省略する。

後に詳述するが、制御装置6がX方向移動手段およびY方向移動手段を介して各加工ヘッド2,2’を載置面3Aの四辺3Bに沿ってX方向またはY方向に移動させると、スクライブ溝形成手段7によってガラスWの上面に割断予定線S1〜S4に沿ってスクライブ溝が形成され、その後、該スクライブ溝よりも外方となるスクラップ部分WSが押し込み手段8によって押し下げられる。これにより、割断予定線S1〜S4に沿ってガラスWが直線状に割断されるので、所定寸法の正方形の製品W’が切り出されるようになっている。

なお、上記X方向移動手段およびY方向移動手段の構成は、例えば特開2008−132616号公報で公知であるため、それらの詳細な構成の説明は省略する。

しかして、図2ないし図3に示すように、一方のX方向ベース5に配置された加工ヘッド2は、上端部をX方向ベース5にX方向に移動可能に取り付けられた鉛直方向のヘッドベース11と、このヘッドベース11の下部に昇降自在に取り付けられたサイコロ形のユニットフレーム12と、このユニットフレーム12の正面となる側面12Aに昇降ガイド13を介して昇降自在に設けられた上記スクライブ溝形成手段7と、上記側面12Aに隣接するユニットフレーム12の左方の側面12Bに昇降ガイド15を介して昇降自在に設けられた押し込み手段8とを備えている。

ヘッドベース11の下部にユニットフレーム12が取り付けられ、該ユニットフレーム12にスクライブ溝形成手段7と押し込み手段8が設けられているので、前述したX方向移動手段によってヘッドベース11をX方向ベース5の長手方向に移動させることで、加工ヘッド2全体がX方向ベース5に沿ってX方向に移動することができる。本実施例では、図2に示すように、ガラスWを割断するために加工ヘッド2が割断予定線S1に沿って移動される際には、移動方向前方側、つまり加工方向の前方側にスクライブ溝形成手段7のスクライバー21を位置させるとともに、加工方向の後方側に押し込み手段8を位置させるようにしている。それにより、加工ヘッド2が割断予定線S1に沿って移動される際には、割断予定線S1となるガラスWの上面にスクライバー21によって先ずスクライブ溝が形成され、その直後に該スクライブ溝よりも外方まで張り出したスクラップ部分WSが押し込み手段8の複数の押し込みローラ22によって押し下げられるようになっている。そのため、ガラスWの上面における割断予定線S1のスクライブ溝からガラスWの下面までクラックが到達して、割断予定線S1のとおりにガラスWが割断されるようになっている。つまり、内方側となる正方形の製品W’とそれよりも外方のスクラップ部分WSとが分離されるようになっている。

ヘッドベース11の下部にユニットフレーム12が取り付けられ、該ユニットフレーム12にスクライブ溝形成手段7と押し込み手段8が設けられているので、前述したX方向移動手段によってヘッドベース11をX方向ベース5の長手方向に移動させることで、加工ヘッド2全体がX方向ベース5に沿ってX方向に移動することができる。本実施例では、図2に示すように、ガラスWを割断するために加工ヘッド2が割断予定線S1に沿って移動される際には、移動方向前方側、つまり加工方向の前方側にスクライブ溝形成手段7のスクライバー21を位置させるとともに、加工方向の後方側に押し込み手段8を位置させるようにしている。それにより、加工ヘッド2が割断予定線S1に沿って移動される際には、割断予定線S1となるガラスWの上面にスクライバー21によって先ずスクライブ溝が形成され、その直後に該スクライブ溝よりも外方まで張り出したスクラップ部分WSが押し込み手段8の複数の押し込みローラ22によって押し下げられるようになっている。そのため、ガラスWの上面における割断予定線S1のスクライブ溝からガラスWの下面までクラックが到達して、割断予定線S1のとおりにガラスWが割断されるようになっている。つまり、内方側となる正方形の製品W’とそれよりも外方のスクラップ部分WSとが分離されるようになっている。

ヘッドベース11における中央部よりも下部は、上部に対して回転自在となっており、かつ図示しない連動機構を介してモータ23と連動している。モータ23は制御装置6によって制御されるようになっており、制御装置6は所要時にモータ23を正逆に所定量回転させるようになっている。それにより、上記連動機構を介してヘッドベース11の下部は、ヘッドベース11の鉛直方向の軸心を中心として交互に90度回動されるので、ユニットフレーム12とそれに設けられたスクライブ溝形成手段7および押し込み手段8も水平面で90度回転される。それにより、ユニットフレーム12に設けられたスクライブ溝形成手段7がX方向に移動可能な状態と、Y方向に移動可能な状態に切り換えられるようになっている。つまり、加工ヘッド2は、X方向の割断予定線S1に沿って移動することができるとともに、Y方向の割断予定線S3に沿って移動することができるようになっている。

ユニットフレーム12はヘッドベース11の下部に対して昇降可能に取り付けられており、ヘッドベース11に設けられたエアシリンダ24によってユニットフレーム12は昇降されるようになっている。つまり、エアシリンダ24によってユニットフレーム12を昇降させることで、スクライブ溝形成手段7および押し込み手段8を上昇端位置と下降端位置とに昇降させることができる。上記ユニットフレーム12は、エアシリンダ24が上死点の時に上昇端となる待機位置となり、他方、エアシリンダ24が下死点の少し手前の高さとなると、図示しないストッパによりユニットフレーム12の下降端位置が規制されるようになっている。ユニットフレーム12が下降端位置にある時がスクライブ溝形成手段7および押し込み手段8がガラスWに加工を施すことが可能な加工位置となっている。

次に、スクライブ溝形成手段7は、昇降ガイド13に昇降自在に取り付けられたL字形のブラケット25と、このブラケット25に支持ピン26を介して揺動自在に取り付けられたL字形のアーム27と、このアーム27の水平部27Aに鉛直下方に向けて連結されたホルダ28と、このホルダ28の下端部に回転自在に取り付けられた円盤状の上記スクライバー21とを備えている。

スクライバー21はホルダ28の下端に回転自在に設けられており、スクライバー21の外周部全域は断面が鋭角となっている。このスクライバー21の外周部がガラスWの上面に押圧された状態で回転されることで、ガラスWの上面にスクライブ溝が形成されるようになっている。

アーム27の水平部27Aとその上方のブラケット25の水平部25Aとにわたって引っ張りばね31が設けられており、それによって、アーム27の水平部27とホルダ28およびスクライバー21は常時ブラケット25の水平部25Aに向けて上方へ付勢されている。他方、ブラケット25の水平部25Aには、プッシャ32Aを下方に向けてエアシリンダ32が取り付けられており、上記プッシャ32Aはホルダ28の上端に当接されている。これにより、エアシリンダ32によってホルダ28を介してスクライバー21に所定圧力が加えられており、その状態でスクライバー21によってガラスWの上面にスクライブ溝が形成されるようになっている。

そして、前述したモータ23によってユニットフレーム12を水平面で90度交互に回転させた際には、上記アーム27の水平部27Aの伸びる方向およびスクライバー21により形成されるスクライブ溝の延びる方向がX方向またはY方向と平行となるように構成されている。本実施例においては、加工ヘッド2がX方向又はY方向に移動される際には、スクライブ溝形成手段7が押し込み手段8よりも先行して移動するようになっている。

ブラケット25は昇降ガイド13に昇降自在に取り付けられており、また、このブラケット25は、ユニットフレーム12に取り付けられたサーボモータ33に連動して昇降可能となっている。サーボモータ33の作動は制御装置6によって制御されるようになっており、制御装置6はサーボモータ33を介してブラケット25の高さを、つまり、スクライバー21の高さを所定高さに設定可能となっている。これにより、スクライバー21によってガラスWにスクライブ溝を形成する際の切り込み深さを調整できるようになっている。スクライブ溝形成手段7は以上のように構成されている。

スクライバー21はホルダ28の下端に回転自在に設けられており、スクライバー21の外周部全域は断面が鋭角となっている。このスクライバー21の外周部がガラスWの上面に押圧された状態で回転されることで、ガラスWの上面にスクライブ溝が形成されるようになっている。

アーム27の水平部27Aとその上方のブラケット25の水平部25Aとにわたって引っ張りばね31が設けられており、それによって、アーム27の水平部27とホルダ28およびスクライバー21は常時ブラケット25の水平部25Aに向けて上方へ付勢されている。他方、ブラケット25の水平部25Aには、プッシャ32Aを下方に向けてエアシリンダ32が取り付けられており、上記プッシャ32Aはホルダ28の上端に当接されている。これにより、エアシリンダ32によってホルダ28を介してスクライバー21に所定圧力が加えられており、その状態でスクライバー21によってガラスWの上面にスクライブ溝が形成されるようになっている。

そして、前述したモータ23によってユニットフレーム12を水平面で90度交互に回転させた際には、上記アーム27の水平部27Aの伸びる方向およびスクライバー21により形成されるスクライブ溝の延びる方向がX方向またはY方向と平行となるように構成されている。本実施例においては、加工ヘッド2がX方向又はY方向に移動される際には、スクライブ溝形成手段7が押し込み手段8よりも先行して移動するようになっている。

ブラケット25は昇降ガイド13に昇降自在に取り付けられており、また、このブラケット25は、ユニットフレーム12に取り付けられたサーボモータ33に連動して昇降可能となっている。サーボモータ33の作動は制御装置6によって制御されるようになっており、制御装置6はサーボモータ33を介してブラケット25の高さを、つまり、スクライバー21の高さを所定高さに設定可能となっている。これにより、スクライバー21によってガラスWにスクライブ溝を形成する際の切り込み深さを調整できるようになっている。スクライブ溝形成手段7は以上のように構成されている。

次に、押し込み手段8は、昇降ガイド15に昇降自在に設けられた板状のブラケット34と、このブラケット34における下部の水平部34Aに水平方向に移動可能に取り付けられたローラホルダ35と、このローラホルダ35に回転自在に取り付けられた複数の押し込みローラ22とを備えている。

ブラケット34は、ユニットフレーム12に設けられたサーボモータ37に連動して昇降されるようになっており、このサーボモータ37の作動は制御装置6によって制御されるようになっている。制御装置6はサーボモータ37を介してブラケット34の高さを、つまり、ローラホルダ35に設けられた押し込みローラ22の高さを所要の高さに設定可能となっている。

ブラケット34は、ユニットフレーム12に設けられたサーボモータ37に連動して昇降されるようになっており、このサーボモータ37の作動は制御装置6によって制御されるようになっている。制御装置6はサーボモータ37を介してブラケット34の高さを、つまり、ローラホルダ35に設けられた押し込みローラ22の高さを所要の高さに設定可能となっている。

ローラホルダ35には、ユニットフレーム12の側面12Bの長手方向に沿って、つまり、上記スクライバー21が移動される際の移動方向に沿って所定間隔で複数の貫通孔35Aが穿設されており、これらの貫通孔35Aに各押し込みローラ22の支持軸を着脱自在に嵌合できるようになっている。

本実施例においては、移動方向においてスクライバー21よりも後方側に押し込みローラ22が配置されており、かつ、スクライバー21の移動軌跡に対して、直交方向に距離L3ずらして各押し込みローラ22が配置されている。上記ホルダ35の貫通孔35Aは、押し込みローラ22の数よりも多く形成されており、押し込みローラ22を選択的に貫通孔35Aのいずれかに取り付けることができるようになっている。そのため、移動方向の先頭となる押し込みローラ22を嵌合させる貫通孔35Aを変更することで、スクライバー21と先頭の押し込みローラ22との移動方向において隔てた距離L1を変更することができるとともに、先頭の押し込みローラ22と最後尾の押し込みローラ22との移動方向における距離L2を変更できるようになっている。

そして、本実施例においては、ホルダ35の貫通孔35Aは合計11個形成されており、それらの貫通孔35Aは、移動方向の前方側のものに対して後方側に位置するものが、徐々に高さが低くなるように形成されている。これにより、先頭の貫通孔35Aから最後尾の貫通孔35Aまでを結ぶ仮想の直線が、加工テーブル3上のガラスWの上面に対して5°傾斜するようになっている。そのため、同一外径を有する複数の押し込みローラ22を所要位置の貫通孔35Aに取り付けると、押し込みローラ22下端外周部を結ぶ仮想の直線と、加工テーブル3上のガラスWの上面とが成す角度も5°となる(図4参照)。このように、複数の押し込みローラ22は、加工方向後方側に位置する程、ガラスWを押し込む際の押し込み量が大きくなるように配置されている。

そして、サーボモータ37によって加工位置となる下降端に押し込みローラ22が位置した状態では、加工方向の先頭の押し込みローラ22の下端外周の高さは、スクライバー21の下端外周部の高さと同じか僅かに低い位置に保持され、移動方向(加工方向)の順次後方側に位置する押し込みローラの下端外周の高さは、スクライバー21の下端外周部よりも徐々に高さが低い位置に保持されるようになっている。そのため、スクライバー21によって割断予定線S1にスクライブ溝が形成された直後に、移動方向の先頭位置の押し込みローラ22から順次後方側に位置する各押し込みローラ22が、スクライブ溝よりも外方位置のスクラップ部分WSを僅かずつ徐々に下方へ押し込むようになっている(図2〜図4参照)。それによって、割断予定線S1に形成されたスクライブ溝からガラスWの下面までクラックが伸長して、割断予定線S1に沿ってガラスWが割断されるようになっている。

さらに、本実施例においては、ローラホルダ35は、ブラケット34の水平部34Aに案内されて移動方向に対して直交方向に移動可能となっており、水平部34Aとローラホルダ35にわたって設けられた調整ねじ38を作業者が正逆に回転させることで、スクライバー21の移動軌跡(スクライブ溝)に対して押し込みローラ22が直交方向に隔てた距離L3を調整できるようになっている。押し込み手段8は以上のように構成されている。

X方向ベース5の加工ヘッド2は以上のように構成されており、この加工ヘッド2は前述したモータ23によって回転されることで、スクライバー21が移動方向の前方側となるようにX方向あるいはY方向に90°移動方向を切り換えられるようになっている。

他方のX方向ベース5’に配置された加工ヘッド2’も上述した加工ヘッド2と実質的に同様に構成されているが、加工ヘッド2’においては、スクライブ溝形成手段7を挟んでユニットフレーム12の反対側(右方)の側壁12Cに押し込み手段8が配置されている。加工ヘッド2’のその他の構成は、加工ヘッド2と同じである。このように加工ヘッド2’の押し込み手段8を上記加工ヘッド2のものとは反対側の側壁12Cに配置するのは、割断予定線S2、S4に沿って加工ヘッド2’によりガラスWを割断する際に、移動方向(加工方向)の右方側にスクラップ部分WSが生じるからである。

本実施例においては、移動方向においてスクライバー21よりも後方側に押し込みローラ22が配置されており、かつ、スクライバー21の移動軌跡に対して、直交方向に距離L3ずらして各押し込みローラ22が配置されている。上記ホルダ35の貫通孔35Aは、押し込みローラ22の数よりも多く形成されており、押し込みローラ22を選択的に貫通孔35Aのいずれかに取り付けることができるようになっている。そのため、移動方向の先頭となる押し込みローラ22を嵌合させる貫通孔35Aを変更することで、スクライバー21と先頭の押し込みローラ22との移動方向において隔てた距離L1を変更することができるとともに、先頭の押し込みローラ22と最後尾の押し込みローラ22との移動方向における距離L2を変更できるようになっている。

そして、本実施例においては、ホルダ35の貫通孔35Aは合計11個形成されており、それらの貫通孔35Aは、移動方向の前方側のものに対して後方側に位置するものが、徐々に高さが低くなるように形成されている。これにより、先頭の貫通孔35Aから最後尾の貫通孔35Aまでを結ぶ仮想の直線が、加工テーブル3上のガラスWの上面に対して5°傾斜するようになっている。そのため、同一外径を有する複数の押し込みローラ22を所要位置の貫通孔35Aに取り付けると、押し込みローラ22下端外周部を結ぶ仮想の直線と、加工テーブル3上のガラスWの上面とが成す角度も5°となる(図4参照)。このように、複数の押し込みローラ22は、加工方向後方側に位置する程、ガラスWを押し込む際の押し込み量が大きくなるように配置されている。

そして、サーボモータ37によって加工位置となる下降端に押し込みローラ22が位置した状態では、加工方向の先頭の押し込みローラ22の下端外周の高さは、スクライバー21の下端外周部の高さと同じか僅かに低い位置に保持され、移動方向(加工方向)の順次後方側に位置する押し込みローラの下端外周の高さは、スクライバー21の下端外周部よりも徐々に高さが低い位置に保持されるようになっている。そのため、スクライバー21によって割断予定線S1にスクライブ溝が形成された直後に、移動方向の先頭位置の押し込みローラ22から順次後方側に位置する各押し込みローラ22が、スクライブ溝よりも外方位置のスクラップ部分WSを僅かずつ徐々に下方へ押し込むようになっている(図2〜図4参照)。それによって、割断予定線S1に形成されたスクライブ溝からガラスWの下面までクラックが伸長して、割断予定線S1に沿ってガラスWが割断されるようになっている。

さらに、本実施例においては、ローラホルダ35は、ブラケット34の水平部34Aに案内されて移動方向に対して直交方向に移動可能となっており、水平部34Aとローラホルダ35にわたって設けられた調整ねじ38を作業者が正逆に回転させることで、スクライバー21の移動軌跡(スクライブ溝)に対して押し込みローラ22が直交方向に隔てた距離L3を調整できるようになっている。押し込み手段8は以上のように構成されている。

X方向ベース5の加工ヘッド2は以上のように構成されており、この加工ヘッド2は前述したモータ23によって回転されることで、スクライバー21が移動方向の前方側となるようにX方向あるいはY方向に90°移動方向を切り換えられるようになっている。

他方のX方向ベース5’に配置された加工ヘッド2’も上述した加工ヘッド2と実質的に同様に構成されているが、加工ヘッド2’においては、スクライブ溝形成手段7を挟んでユニットフレーム12の反対側(右方)の側壁12Cに押し込み手段8が配置されている。加工ヘッド2’のその他の構成は、加工ヘッド2と同じである。このように加工ヘッド2’の押し込み手段8を上記加工ヘッド2のものとは反対側の側壁12Cに配置するのは、割断予定線S2、S4に沿って加工ヘッド2’によりガラスWを割断する際に、移動方向(加工方向)の右方側にスクラップ部分WSが生じるからである。

以上の構成において、割断装置1の各加工ヘッド2,2’によるガラスWの割断工程は次のようにして行われる。

先ず、両方の加工ヘッド2,2’が加工テーブル3上から外れた退避位置に停止した状態において、図示しないロボットハンドにより加工対象となるガラスWが加工テーブル3の載置面3A上に搬入されると、該載置面3Aに導入されている負圧によってガラスWは吸着保持される。この時点で、正方形のガラスWの四辺は、X方向又はY方向と平行となるように位置決めされた状態となる(図1参照)。

このように加工テーブル3にガラスWが搬入される際には、各加工ヘッド2、2’は加工テーブル3上から外れた退避位置にあるが、各加工ヘッド2,2’のユニットフレーム12は、エアシリンダ24によって上昇端の待機位置に停止している。そのため、各加工ヘッド2、2’のスクライバー21と各押し込みローラ22は、加工テーブル3上のガラスWの上面よりも上方に支持されている。

先ず、両方の加工ヘッド2,2’が加工テーブル3上から外れた退避位置に停止した状態において、図示しないロボットハンドにより加工対象となるガラスWが加工テーブル3の載置面3A上に搬入されると、該載置面3Aに導入されている負圧によってガラスWは吸着保持される。この時点で、正方形のガラスWの四辺は、X方向又はY方向と平行となるように位置決めされた状態となる(図1参照)。

このように加工テーブル3にガラスWが搬入される際には、各加工ヘッド2、2’は加工テーブル3上から外れた退避位置にあるが、各加工ヘッド2,2’のユニットフレーム12は、エアシリンダ24によって上昇端の待機位置に停止している。そのため、各加工ヘッド2、2’のスクライバー21と各押し込みローラ22は、加工テーブル3上のガラスWの上面よりも上方に支持されている。

次に、加工テーブル3にガラス板Wが搬入されると、上記X方向移動手段とY方向移動手段によって、一方の加工ヘッド2は、割断予定線S1の延長線上となる位置まで移動され、他方の加工ヘッド2’のスクライバー21はX方向ベースの一端上においてガラスWに向けてX方向に移動可能な状態で停止する。その後、両加工ヘッド2、2’のエアシリンダ24によってユニットフレーム12が上方の待機位置から下降端の加工位置まで下降する。これにより、各加工ヘッド2、2’のスクライバー21は、加工テーブル3上のガラスWの上面にスクライブ溝を形成可能な高さに支持されるとともに、押し込みローラ22も加工テーブル3上のガラスWの上面を押し下げることができる高さに支持される。

この状態からY方向移動手段によって一方の加工ヘッド2がガラスWに向けてY方向に所定速度で移動されるとともに、スクライバー21がガラスWの上面に当接した後はエアシリンダ32によりスクライバー21に対して所要の圧力が掛けられる。それにより、加工ヘッド2の移動方向(加工方向)前方に位置するスクライバー21がガラスWの上面における割断予定線S1の始端から順次終端に向けて転動することで、該割断予定線S1上に深さが浅い直線状のスクライブ溝が形成される(図5(a)参照)。また、このように先行するスクライバー21の移動に追従して押し込み手段8の複数の押し込みローラ22は、その先頭のものから後続するものが順次、上記スクライブ溝が形成された割断予定線S1よりも外方のスクラップ部分WSを徐々に押し下げる(図2〜図4参照)。このように複数の押し込みローラ22は、加工方向において後方に位置するものほど高さが低くなっている。つまり、複数の押し込みローラ22は、加工方向において後方に位置するものほど押し込み量が大きくなっている。そのため、割断予定線S1に形成されたスクライブ溝を境として、そこよりも外方となるスクラップ部分WSが複数の押し込みローラ22によって徐々に押し下げられる。それにより、ガラスWの上面のスクライブ溝からガラスWの下面までクラックが生じることで、割断予定線S1に沿ってガラスWの一辺が切り離される(図2、図5(a)、図5(b)参照)。

この状態からY方向移動手段によって一方の加工ヘッド2がガラスWに向けてY方向に所定速度で移動されるとともに、スクライバー21がガラスWの上面に当接した後はエアシリンダ32によりスクライバー21に対して所要の圧力が掛けられる。それにより、加工ヘッド2の移動方向(加工方向)前方に位置するスクライバー21がガラスWの上面における割断予定線S1の始端から順次終端に向けて転動することで、該割断予定線S1上に深さが浅い直線状のスクライブ溝が形成される(図5(a)参照)。また、このように先行するスクライバー21の移動に追従して押し込み手段8の複数の押し込みローラ22は、その先頭のものから後続するものが順次、上記スクライブ溝が形成された割断予定線S1よりも外方のスクラップ部分WSを徐々に押し下げる(図2〜図4参照)。このように複数の押し込みローラ22は、加工方向において後方に位置するものほど高さが低くなっている。つまり、複数の押し込みローラ22は、加工方向において後方に位置するものほど押し込み量が大きくなっている。そのため、割断予定線S1に形成されたスクライブ溝を境として、そこよりも外方となるスクラップ部分WSが複数の押し込みローラ22によって徐々に押し下げられる。それにより、ガラスWの上面のスクライブ溝からガラスWの下面までクラックが生じることで、割断予定線S1に沿ってガラスWの一辺が切り離される(図2、図5(a)、図5(b)参照)。

加工ヘッド2によるガラスWの割断が割断予定線S1の半ば程度まで進んだ段階において、Y方向移動手段によって他方の加工ヘッド2’が割断予定線S2の延長線上の位置まで移動された後に、X方向移動手段により加工ヘッド2’はガラスWの割断予定線S2に向けて所定速度で移動される。そのため、X方向に移動される加工ヘッド2’の移動方向(加工方向)前方となるスクライバー21がガラスWの上面の割断予定線S2上を始端部から終端部に向けて転動する。これにより、割断予定線S2上に直線状のスクライブ溝が形成される(図5(a)、図5(b)参照)。また、先行するスクライバー21の移動に追従して押し込み手段8の複数の押し込みローラ22は、上述した加工ヘッド2の場合と同様に、先頭のものから後続するものが順次割断予定線S2よりも外方(右方)のスクラップ部分WSを押し下げる。このように、高さが徐々に低くなる(押し込み量が徐々に大きくなる)複数の押し込みローラ22によってスクラップ部分WSが押し下げられることにより、割断予定線S2のスクライブ溝からガラスWの下面までクラックが生じて、割断予定線S2に沿ってガラスWの一辺が切り離される(図5(b)、図5(c)参照)。

他方、先行した加工ヘッド2は、割断予定線S1に沿ってガラスWの1辺を割断したら、モータ23により時計方向に90°回転されて、移動方向をX方向に切り換えられるとともに、X方向移動手段とY方向移動手段によって、割断予定線S3の延長線上となる退避位置に待機する(図5(c)参照)。

この後、他方の加工ヘッド2’による割断予定線S2に沿ったガラスWの割断が終了すると、加工ヘッド2は、X方向移動手段によってガラスWに向けてX方向に所定速度で移動される。それにより、加工ヘッド2の移動方向前方に位置するスクライバー21がガラスWの上面の割断予定線S3上を始端部から終端部に向けて転動することで、該割断予定線S3上に直線状のスクライブ溝が形成される(図5(c)、図5(d)参照)。また、先行するスクライバー21の移動に追従して押し込み手段8の複数の押し込みローラ22は、先頭のものから後続するものが順次、割断予定線S3よりも外方(左方)のスクラップ部分WSを押し下げる。複数の押し込みローラ22によってスクラップ部分WSが徐々に押し下げられることにより、ガラスWの上面のスクライブ溝からガラスWの下面までクラックが生じて、割断予定線S3に沿ってガラスWの一辺が割断されて切り離される(図5(d)、図5(e)参照)。

他方、先行した加工ヘッド2は、割断予定線S1に沿ってガラスWの1辺を割断したら、モータ23により時計方向に90°回転されて、移動方向をX方向に切り換えられるとともに、X方向移動手段とY方向移動手段によって、割断予定線S3の延長線上となる退避位置に待機する(図5(c)参照)。

この後、他方の加工ヘッド2’による割断予定線S2に沿ったガラスWの割断が終了すると、加工ヘッド2は、X方向移動手段によってガラスWに向けてX方向に所定速度で移動される。それにより、加工ヘッド2の移動方向前方に位置するスクライバー21がガラスWの上面の割断予定線S3上を始端部から終端部に向けて転動することで、該割断予定線S3上に直線状のスクライブ溝が形成される(図5(c)、図5(d)参照)。また、先行するスクライバー21の移動に追従して押し込み手段8の複数の押し込みローラ22は、先頭のものから後続するものが順次、割断予定線S3よりも外方(左方)のスクラップ部分WSを押し下げる。複数の押し込みローラ22によってスクラップ部分WSが徐々に押し下げられることにより、ガラスWの上面のスクライブ溝からガラスWの下面までクラックが生じて、割断予定線S3に沿ってガラスWの一辺が割断されて切り離される(図5(d)、図5(e)参照)。

他方の加工ヘッド2’は、上記一方の加工ヘッド2が割断予定線S3に沿ってガラスWを割断している間に、割断予定線S2に沿ってガラスWの1辺の割断を終了するようになっており、その後、モータ23により加工ヘッド2’は反時計方向に90°回転されて、移動方向をY方向に切り換えられるとともに、X方向移動手段とY方向移動手段によって割断予定線S4の延長線上となる退避位置に待機する(図5(c)、図5(d)参照)。

この後、上記加工ヘッド2による割断予定線S3に沿ったガラスWの一辺の割断が半ばまで進んだ段階で、加工ヘッド2’はY方向移動手段によってガラスWに向けてY方向に所定速度で移動される(図5(d)、図5(e)参照)。それにより、加工ヘッド2’の移動方向前方に位置するスクライバー21がガラスWの上面の割断予定線S4上を始端部から終端部に向けて転動することで、該割断予定線S4上に直線状のスクライブ溝が形成される。このように先行するスクライバー21の移動に追従して押し込み手段8の複数の押し込みローラ22は、先頭のものから後続するものが順次、割断予定線S4よりも外方(右方)のスクラップ部分WSを押し下げる。このように複数の押し込みローラ22によってスクライブ溝よりも外方(右方)のスクラップ部分WSが押し下げられることにより、ガラスWの上面のスクライブ溝からガラスWの下面までクラックが生じて、割断予定線S4に沿ってガラスWの一辺が切り離される(図5(e)、図5(f)参照)。

この時までには、一方の加工ヘッド2による割断予定線S3に沿ったガラスWの一辺の割断は終了しており、加工ヘッド2はX方向移動手段およびY方向移動手段によって加工テーブル3上から外れた退避位置に停止している(図5(e)、図5(f)参照)。

このようにして、割断予定線S1〜S4のとおりにガラスWの四辺が割断されて、スクラップ部分WSが切り離されるようになっており、それによって製品W’が切り出されるようになっている。このように本実施例においては、正方形のガラスWにおける隣り合う辺を各割断予定線S1〜S4に沿って各加工ヘッド2,2’によって割断することで、製品W’を切り出すようにしている。

そして、加工テーブル3上の製品W’は、図示しないロボットハンドによって保持されて加工テーブル3上から排出されるようになっており、その後、ロボットハンドによって新たな加工対象となるガラスWが加工テーブル3上に搬入される。

なお、ガラスWの上面に各加工ヘッド2,2’のスクライバー21によってスクライブ溝を形成する際の切り込みの深さは、上記サーボモータ33によるスクライバー21の支持高さを変更することで調整することができる。また、押し込み手段8の押し込みローラ22によってスクラップ部分WSを押し下げる押し込み量は、サーボモータ37によって押し込みローラ22の支持高さを変えることで調整することができる。このように、本実施例においては、スクライバー21と先頭の押し込みローラ22との距離L1、押し込みローラ22の配置長さL2およびスクライバー21の移動軌跡に対する押し込みローラ22の直交方向での距離L3を調整することができるので、ガラスWの材質や厚さに応じて最適な割断のための加工条件を選択することができる。

この後、上記加工ヘッド2による割断予定線S3に沿ったガラスWの一辺の割断が半ばまで進んだ段階で、加工ヘッド2’はY方向移動手段によってガラスWに向けてY方向に所定速度で移動される(図5(d)、図5(e)参照)。それにより、加工ヘッド2’の移動方向前方に位置するスクライバー21がガラスWの上面の割断予定線S4上を始端部から終端部に向けて転動することで、該割断予定線S4上に直線状のスクライブ溝が形成される。このように先行するスクライバー21の移動に追従して押し込み手段8の複数の押し込みローラ22は、先頭のものから後続するものが順次、割断予定線S4よりも外方(右方)のスクラップ部分WSを押し下げる。このように複数の押し込みローラ22によってスクライブ溝よりも外方(右方)のスクラップ部分WSが押し下げられることにより、ガラスWの上面のスクライブ溝からガラスWの下面までクラックが生じて、割断予定線S4に沿ってガラスWの一辺が切り離される(図5(e)、図5(f)参照)。

この時までには、一方の加工ヘッド2による割断予定線S3に沿ったガラスWの一辺の割断は終了しており、加工ヘッド2はX方向移動手段およびY方向移動手段によって加工テーブル3上から外れた退避位置に停止している(図5(e)、図5(f)参照)。

このようにして、割断予定線S1〜S4のとおりにガラスWの四辺が割断されて、スクラップ部分WSが切り離されるようになっており、それによって製品W’が切り出されるようになっている。このように本実施例においては、正方形のガラスWにおける隣り合う辺を各割断予定線S1〜S4に沿って各加工ヘッド2,2’によって割断することで、製品W’を切り出すようにしている。

そして、加工テーブル3上の製品W’は、図示しないロボットハンドによって保持されて加工テーブル3上から排出されるようになっており、その後、ロボットハンドによって新たな加工対象となるガラスWが加工テーブル3上に搬入される。

なお、ガラスWの上面に各加工ヘッド2,2’のスクライバー21によってスクライブ溝を形成する際の切り込みの深さは、上記サーボモータ33によるスクライバー21の支持高さを変更することで調整することができる。また、押し込み手段8の押し込みローラ22によってスクラップ部分WSを押し下げる押し込み量は、サーボモータ37によって押し込みローラ22の支持高さを変えることで調整することができる。このように、本実施例においては、スクライバー21と先頭の押し込みローラ22との距離L1、押し込みローラ22の配置長さL2およびスクライバー21の移動軌跡に対する押し込みローラ22の直交方向での距離L3を調整することができるので、ガラスWの材質や厚さに応じて最適な割断のための加工条件を選択することができる。

上述した本実施例の割断装置1によれば、押し込み手段8の複数の押し込みローラ22は、移動方向(加工方向)の前方のものに対して後方のものが順次押し込み量が大きくなっている。したがって、押し込みローラ22がスクラップ部分WSを押し下げる際には、移動方向後方側の押し込みローラ22による折り曲げる力が徐々に大きくなる。そのため、スクライブ溝に先行してガラスWにクラックが入ることを確実に防止することができ、無理なく確実にガラスWを割断することができる。そのため、割断後におけるガラスWの割断面が荒れることを防止することができる。

また、本実施例によれば、ローラホルダ35に形成する貫通孔35Aの位置を変更することにより、複数の押し込みローラ22によるスクラップ部分WSの押し込み量を容易に設定することができる。また、本実施例の押し込み手段8は、上述した従来の割断装置のものと比較して簡易な構成でありながら、ガラスWを安定して割断することが可能である。

さらに、本実施例においては、被加工物であるガラスWの材質や厚さ等の違いに応じて押し込み手段8の押し込みローラ22の押し込み量を調整することができるので、ガラスWを割断する際の加工精度を向上させることができる。

また、本実施例によれば、ローラホルダ35に形成する貫通孔35Aの位置を変更することにより、複数の押し込みローラ22によるスクラップ部分WSの押し込み量を容易に設定することができる。また、本実施例の押し込み手段8は、上述した従来の割断装置のものと比較して簡易な構成でありながら、ガラスWを安定して割断することが可能である。

さらに、本実施例においては、被加工物であるガラスWの材質や厚さ等の違いに応じて押し込み手段8の押し込みローラ22の押し込み量を調整することができるので、ガラスWを割断する際の加工精度を向上させることができる。

次に、図6(a)〜図6(c)は、本発明の加工ヘッド2(2’)の押し込み手段8に用いる複数の押し込みローラ22の配置に関する他の実施例を示したものである。すなわち、図6(a)は、複数の押し込みローラ22の外周部にわたって1本の無端状ベルト51を掛け渡したものであり、図6(b)は移動方向における後方側に位置するもの程、押し込みローラ22の外径を徐々に大きくしたものである。さらに、図6(c)は、複数の押し込みローラ22を移動方向の後方側に位置する程、徐々に高さを低くして、各押し込みローラ22の下端外周部を結ぶ仮想線L10が凸状の円弧となるようにしたものである。

図6(a)〜図6(c)に示した各実施例の押し込み手段8を採用することで、上述した第1実施例と同様の作用・効果を得ることができる。

なお、上述した各実施例においては、被加工物として0.5〜2.3mm厚の板状のガラスWを想定しているが、被加工物としては、その他の種類の脆性材料や異なる厚さであっても良く、また、ガラスW,製品W’の形状は上述した各実施例における正方形に限らず、長方形や、その他の多角形状であっても良いことは勿論である。

図6(a)〜図6(c)に示した各実施例の押し込み手段8を採用することで、上述した第1実施例と同様の作用・効果を得ることができる。

なお、上述した各実施例においては、被加工物として0.5〜2.3mm厚の板状のガラスWを想定しているが、被加工物としては、その他の種類の脆性材料や異なる厚さであっても良く、また、ガラスW,製品W’の形状は上述した各実施例における正方形に限らず、長方形や、その他の多角形状であっても良いことは勿論である。

1‥割断装置 7‥スクライブ溝形成手段

8‥押し込み手段 22‥押し込みローラ

W‥ガラス(脆性材料)

8‥押し込み手段 22‥押し込みローラ

W‥ガラス(脆性材料)

Claims (3)

- 脆性材料にスクライブ溝を形成するスクライブ溝形成手段と、スクライブ溝が形成された脆性材料における所要部分を押し込む押し込み手段とを備え、上記スクライブ溝形成手段および押し込み手段を同一方向に、かつ、該スクライブ溝形成手段を押し込み手段よりも先行させて移動させることにより、脆性材料をスクライブ溝に沿って割断するようにした脆性材料の割断装置において、

上記押し込み手段は、上記スクライブ溝形成手段よりも移動方向の後方側に配置されており、また、上記押し込み手段は、上記脆性材料の所要部分を押し込む際の押し込み量が移動方向の前方よりも後側が大きくなるように構成されていることを特徴とする脆性材料の割断装置。 - 上記押し込み手段は、上記スクライブ溝形成手段よりも移動方向の後方側であって、かつ上記スクライブ溝形成手段の移動軌跡に対して直交方向にずれた位置に配置されており、また、上記押し込み手段は、移動方向に沿って配置される複数の押し込みローラを備えており、それらの押し込みローラは、移動方向の後方側に位置するほど徐々に脆性材料の押し込み量が大きくなるように配置されていることを特徴とする請求項1に記載の脆性材料の割断装置。

- 上記スクライブ溝形成手段の移動軌跡に対する上記押し込み手段の直交方向の距離、または、上記スクライブ溝形成手段と上記押し込み手段との移動方向における距離を調整する調整機構を備えることを特徴とする請求項1又は請求項2に記載の脆性材料の割断装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011004292A JP2012144396A (ja) | 2011-01-12 | 2011-01-12 | 脆性材料の割断装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011004292A JP2012144396A (ja) | 2011-01-12 | 2011-01-12 | 脆性材料の割断装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012144396A true JP2012144396A (ja) | 2012-08-02 |

Family

ID=46788385

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011004292A Pending JP2012144396A (ja) | 2011-01-12 | 2011-01-12 | 脆性材料の割断装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012144396A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TWI614198B (zh) * | 2015-10-21 | 2018-02-11 | 裂片製程之設備及其方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10338534A (ja) * | 1997-06-03 | 1998-12-22 | Toshiba Corp | スクライブ装置、ブレーク装置、ガラス切断装置およびスクライブ方法 |

| WO2009133832A1 (ja) * | 2008-04-28 | 2009-11-05 | 三星ダイヤモンド工業株式会社 | 脆性材料ブレーク装置及び脆性材料ブレーク方法 |

-

2011

- 2011-01-12 JP JP2011004292A patent/JP2012144396A/ja active Pending

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10338534A (ja) * | 1997-06-03 | 1998-12-22 | Toshiba Corp | スクライブ装置、ブレーク装置、ガラス切断装置およびスクライブ方法 |

| WO2009133832A1 (ja) * | 2008-04-28 | 2009-11-05 | 三星ダイヤモンド工業株式会社 | 脆性材料ブレーク装置及び脆性材料ブレーク方法 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TWI614198B (zh) * | 2015-10-21 | 2018-02-11 | 裂片製程之設備及其方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101574616B1 (ko) | 유리판 선긋기 방법 및 선긋기 장치 | |

| KR100889308B1 (ko) | 스크라이빙 장치 및 방법 및 이를 이용한 기판 절단 장치 | |

| EP2279983A2 (en) | Method and Apparatus for Processing Brittle Material Substrate | |

| US20070051769A1 (en) | Brittle substrate cutting system and brittle substrate cutting method | |

| WO2006040988A1 (ja) | 脆性材料基板のスクライブ方法ならびにスクライブ装置および脆性材料基板の分断システム | |

| JP5786091B2 (ja) | 薄板ガラス材の分断装置 | |

| US20060042433A1 (en) | Method and device for scribing fragile material substrate | |

| KR20150123694A (ko) | 브레이크 방법 그리고 브레이크 장치 | |

| CN102097371A (zh) | 衬底划分设备和使用其的衬底划分方法 | |

| JP2011096941A (ja) | ブレイク装置 | |

| TWI527674B (zh) | 脆性材料基板之刻劃方法及裝置 | |

| JP4027700B2 (ja) | スクライブ・ブレーク兼用装置 | |

| TW201615577A (zh) | 劃線方法及劃線裝置 | |

| TWI650291B (zh) | 刻劃方法及刻劃裝置 | |

| JP2012144396A (ja) | 脆性材料の割断装置 | |

| JP2018015903A (ja) | スクライブ方法並びにスクライブ装置 | |

| WO2004009311A1 (ja) | 脆性材料のスクライブ方法及びスクライブヘッド並びにこのスクライブヘッドを備えたスクライブ装置 | |

| JP2016108158A (ja) | 脆性材料基板の分断方法及び加工装置 | |

| KR20160003583A (ko) | 강화 유리 기판의 스크라이브 방법 및 스크라이브 장치 | |

| JP2009263200A (ja) | 脆性材料スクライブ装置及び脆性材料スクライブ方法 | |

| KR101756072B1 (ko) | 롤러를 이용한 비금속 재료의 절단 장치 및 절단 방법 | |

| JP3890992B2 (ja) | マザーガラス基板の切断用溝形成方法及びその装置 | |

| TWI650293B (zh) | 刻劃工具 | |

| KR100642902B1 (ko) | 유리기판의 절단장치 | |

| JP3221293U (ja) | 基板の辺縁端材分断装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20131227 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140423 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140423 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20140819 |