JP2012131663A - 熔融スラグを含むガラス原料から製造される褐色ガラス - Google Patents

熔融スラグを含むガラス原料から製造される褐色ガラス Download PDFInfo

- Publication number

- JP2012131663A JP2012131663A JP2010284967A JP2010284967A JP2012131663A JP 2012131663 A JP2012131663 A JP 2012131663A JP 2010284967 A JP2010284967 A JP 2010284967A JP 2010284967 A JP2010284967 A JP 2010284967A JP 2012131663 A JP2012131663 A JP 2012131663A

- Authority

- JP

- Japan

- Prior art keywords

- glass

- molten slag

- raw material

- brown

- weight

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000011521 glass Substances 0.000 title claims abstract description 147

- 239000002893 slag Substances 0.000 title claims abstract description 88

- 239000002994 raw material Substances 0.000 title claims abstract description 52

- 239000000463 material Substances 0.000 claims abstract description 21

- 229910018072 Al 2 O 3 Inorganic materials 0.000 claims abstract description 14

- 229910004298 SiO 2 Inorganic materials 0.000 claims abstract description 14

- 229910010413 TiO 2 Inorganic materials 0.000 claims abstract description 14

- 238000000921 elemental analysis Methods 0.000 claims abstract description 13

- 238000004056 waste incineration Methods 0.000 claims abstract description 13

- 229910018068 Li 2 O Inorganic materials 0.000 claims description 8

- 239000000126 substance Substances 0.000 claims description 7

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 27

- 239000011734 sodium Substances 0.000 description 22

- 239000011701 zinc Substances 0.000 description 12

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 11

- 239000010936 titanium Substances 0.000 description 11

- 239000011787 zinc oxide Substances 0.000 description 11

- 235000014692 zinc oxide Nutrition 0.000 description 11

- 230000000694 effects Effects 0.000 description 8

- 238000000034 method Methods 0.000 description 8

- 239000000835 fiber Substances 0.000 description 6

- 238000004519 manufacturing process Methods 0.000 description 5

- 238000002844 melting Methods 0.000 description 5

- 230000008018 melting Effects 0.000 description 5

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 4

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- BWHMMNNQKKPAPP-UHFFFAOYSA-L potassium carbonate Chemical compound [K+].[K+].[O-]C([O-])=O BWHMMNNQKKPAPP-UHFFFAOYSA-L 0.000 description 4

- VWDWKYIASSYTQR-UHFFFAOYSA-N sodium nitrate Chemical compound [Na+].[O-][N+]([O-])=O VWDWKYIASSYTQR-UHFFFAOYSA-N 0.000 description 4

- 239000003086 colorant Substances 0.000 description 3

- 230000004907 flux Effects 0.000 description 3

- 239000002699 waste material Substances 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- 235000019738 Limestone Nutrition 0.000 description 2

- 229910002651 NO3 Inorganic materials 0.000 description 2

- NHNBFGGVMKEFGY-UHFFFAOYSA-N Nitrate Chemical compound [O-][N+]([O-])=O NHNBFGGVMKEFGY-UHFFFAOYSA-N 0.000 description 2

- 206010040925 Skin striae Diseases 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- 238000004458 analytical method Methods 0.000 description 2

- 229910000410 antimony oxide Inorganic materials 0.000 description 2

- AYJRCSIUFZENHW-DEQYMQKBSA-L barium(2+);oxomethanediolate Chemical compound [Ba+2].[O-][14C]([O-])=O AYJRCSIUFZENHW-DEQYMQKBSA-L 0.000 description 2

- 229910000420 cerium oxide Inorganic materials 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 239000006028 limestone Substances 0.000 description 2

- XGZVUEUWXADBQD-UHFFFAOYSA-L lithium carbonate Chemical compound [Li+].[Li+].[O-]C([O-])=O XGZVUEUWXADBQD-UHFFFAOYSA-L 0.000 description 2

- 229910052808 lithium carbonate Inorganic materials 0.000 description 2

- BMMGVYCKOGBVEV-UHFFFAOYSA-N oxo(oxoceriooxy)cerium Chemical compound [Ce]=O.O=[Ce]=O BMMGVYCKOGBVEV-UHFFFAOYSA-N 0.000 description 2

- VTRUBDSFZJNXHI-UHFFFAOYSA-N oxoantimony Chemical compound [Sb]=O VTRUBDSFZJNXHI-UHFFFAOYSA-N 0.000 description 2

- 229910000027 potassium carbonate Inorganic materials 0.000 description 2

- 229910000029 sodium carbonate Inorganic materials 0.000 description 2

- 235000017550 sodium carbonate Nutrition 0.000 description 2

- 235000010344 sodium nitrate Nutrition 0.000 description 2

- 239000004317 sodium nitrate Substances 0.000 description 2

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 239000006004 Quartz sand Substances 0.000 description 1

- 238000002441 X-ray diffraction Methods 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- WNROFYMDJYEPJX-UHFFFAOYSA-K aluminium hydroxide Chemical compound [OH-].[OH-].[OH-].[Al+3] WNROFYMDJYEPJX-UHFFFAOYSA-K 0.000 description 1

- 239000010426 asphalt Substances 0.000 description 1

- 229910021538 borax Inorganic materials 0.000 description 1

- 239000004566 building material Substances 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000004567 concrete Substances 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- UQGFMSUEHSUPRD-UHFFFAOYSA-N disodium;3,7-dioxido-2,4,6,8,9-pentaoxa-1,3,5,7-tetraborabicyclo[3.3.1]nonane Chemical compound [Na+].[Na+].O1B([O-])OB2OB([O-])OB1O2 UQGFMSUEHSUPRD-UHFFFAOYSA-N 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 239000006025 fining agent Substances 0.000 description 1

- 239000006260 foam Substances 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 239000002932 luster Substances 0.000 description 1

- 150000001247 metal acetylides Chemical class 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 150000004767 nitrides Chemical class 0.000 description 1

- 239000007800 oxidant agent Substances 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 239000002265 redox agent Substances 0.000 description 1

- 239000004576 sand Substances 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 238000010583 slow cooling Methods 0.000 description 1

- 239000004328 sodium tetraborate Substances 0.000 description 1

- 235000010339 sodium tetraborate Nutrition 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

Landscapes

- Glass Compositions (AREA)

Abstract

【課題】都市ゴミ焼却灰から製造された熔融スラグを19重量%以上含むガラス原料から製造される、素材安定性に優れ、一般的な工芸ガラスと共に使用する場合にもクラックを生じさせない褐色ガラスを提供する。

【解決手段】都市ゴミ焼却灰から製造された熔融スラグを、ガラス原料の全重量を基準にして19重量%〜50重量%の量で含むガラス原料から製造された褐色ガラスであって、好ましくは、線膨張係数α(室温〜300℃)が、(103±7)×10−7/℃の範囲内である。また、熔融スラグを元素分析することにより得られた各元素の重量パーセンテージに0.6をかけた値を、褐色ガラスに導入される熔融スラグ中の各元素由来の酸化物の重量パーセンテージと規定した場合に、褐色ガラスが酸化物換算による重量%表示で、SiO245〜60%;Na2O11.5〜12.5%;B2O31.2〜1.5%;K2O5.5〜8.0%;CaO5.0〜8.5%;Al2O32.0〜3.0%;Sb2O30.2〜0.4%;ZnO2.0〜3.0%;BaO2.0〜3.0%;F20.05〜0.15%;Li2O0.2〜0.4;Mg0.2〜0.4;Fe2O30.4〜0.8;TiO20.2〜0.5;を含む前記褐色ガラスも提供される。

【選択図】なし

【解決手段】都市ゴミ焼却灰から製造された熔融スラグを、ガラス原料の全重量を基準にして19重量%〜50重量%の量で含むガラス原料から製造された褐色ガラスであって、好ましくは、線膨張係数α(室温〜300℃)が、(103±7)×10−7/℃の範囲内である。また、熔融スラグを元素分析することにより得られた各元素の重量パーセンテージに0.6をかけた値を、褐色ガラスに導入される熔融スラグ中の各元素由来の酸化物の重量パーセンテージと規定した場合に、褐色ガラスが酸化物換算による重量%表示で、SiO245〜60%;Na2O11.5〜12.5%;B2O31.2〜1.5%;K2O5.5〜8.0%;CaO5.0〜8.5%;Al2O32.0〜3.0%;Sb2O30.2〜0.4%;ZnO2.0〜3.0%;BaO2.0〜3.0%;F20.05〜0.15%;Li2O0.2〜0.4;Mg0.2〜0.4;Fe2O30.4〜0.8;TiO20.2〜0.5;を含む前記褐色ガラスも提供される。

【選択図】なし

Description

本発明は都市ゴミ焼却灰から製造された熔融スラグを含むガラス原料から製造される褐色ガラスに関する。

近年においては、都市ゴミを焼却して生じる都市ゴミ焼却灰は、熔融処理されて熔融スラグが形成され、この熔融スラグは、得られた熔融スラグ自体の形状を利用して、埋戻材、アスファルト骨材、コンクリート骨材、建材などに使用されてきた。一方で、ゴミ焼却灰から製造された熔融スラグをガラス原料として使用し、様々な形状に加工されたガラス製品を製造する試みもなされているが、この技術は依然として進展していない。これは、たとえ熔融スラグの元素分析を行ったとしても、熔融スラグの組成の詳細まで特定するのは困難なので、所定の特性を有する着色ガラスを製造するために、ガラス原料をどのように選択するかが非常に困難であったことに起因している。

例えば、全重量を基準として20重量%を超える熔融スラグをガラス原料として使用すると、得られた着色ガラスから成形されたガラス製品にはクラックが発生する場合があった。また、このような割合で熔融スラグをガラス原料として使用する場合には、熔融スラグ中の成分が不明なので、得られた着色ガラスの膨張係数と、工芸用ガラスの一般的な線膨張係数α(室温〜300℃)=約103×10−7/℃とを合わせるのが困難であり、このため、熔融スラグを高い割合で含むガラス原料から得られた着色ガラスを、上記線膨張係数を有する透明の工芸用マザーガラスに内被せ、外被せすることなどにより得られたガラス製品にはクラックが発生する場合があり、その強度も不充分な場合があった。また、熔融スラグをガラス原料として使用して、上記特性を満足しつつ、特定の色、特に、褐色を有する着色ガラスを得るための技術も従来明らかにされていなかった。

ゴミ焼却灰から製造された熔融スラグ自体の色に関しては、特許文献1に、廃棄物熔融による着色スラグの製造方法として、所定の製造方法を用いることにより、黄色、黄緑色、茶色、銀色などに着色されたスラグが得られることが記載されている。また、特許文献2には、熔融スラグに炭素および/またはガラス構成元素の窒化物もしくは炭化物を添加した後、不活性ガス雰囲気下で、加熱熔融させることを特徴とする灰熔融スラグの透明化方法が記載されている。しかし、これら文献の記載は、熔融スラグ自体の色に関するものであり、熔融スラグを含むガラス原料から製造される着色ガラスの色に関連するものではない。

よって、本発明が解決しようとする課題は、都市ゴミ焼却灰から製造された熔融スラグを20重量%以上含むガラス原料から製造される、素材安定性に優れ、一般的な工芸ガラスと共に使用する場合にもクラックを生じさせず、強度に問題のない褐色ガラスを提供することである。

本発明の第1の形態は、都市ゴミ焼却灰から製造された熔融スラグを、ガラス原料の全重量を基準にして19重量%〜50重量%の量で含むガラス原料から製造された褐色ガラスである。

本発明の第2の形態は、線膨張係数α(室温〜300℃)が、(103±7)×10−7/℃である前記褐色ガラスである。

本発明の第3の形態は、熔融スラグを元素分析することにより得られた元素Si:Na:B:K:Ca:Al:Sb:Zn:Ba:F:Li:Mg:Fe:Tiの重量比を褐色ガラス中の熔融スラグ由来の物質SiO2:Na2O:B2O3:K2O:CaO:Al2O3:Sb2O3:ZnO:BaO:F2:Li2O:MgO:Fe2O3:TiO2の重量比と仮定し、さらに褐色ガラス中の熔融スラグ由来のこれらの物質の重量が、ガラス原料中の熔融スラグの60重量%であると仮定した場合に、褐色ガラスがSiO245〜60%;Na2O11.5〜12.5%;B2O31.2〜1.5%;K2O5.5〜8.0%;CaO5.0〜8.5%;Al2O32.0〜3.0%;Sb2O30.2〜0.4%;ZnO2.0〜3.0%;BaO2.0〜3.0%;F20.05〜0.15%;Li2O0.2〜0.4;MgO0.2〜0.4;Fe2O30.4〜0.8;TiO20.2〜0.5;を含む請求項1または2に記載の褐色ガラスである。

本発明の第2の形態は、線膨張係数α(室温〜300℃)が、(103±7)×10−7/℃である前記褐色ガラスである。

本発明の第3の形態は、熔融スラグを元素分析することにより得られた元素Si:Na:B:K:Ca:Al:Sb:Zn:Ba:F:Li:Mg:Fe:Tiの重量比を褐色ガラス中の熔融スラグ由来の物質SiO2:Na2O:B2O3:K2O:CaO:Al2O3:Sb2O3:ZnO:BaO:F2:Li2O:MgO:Fe2O3:TiO2の重量比と仮定し、さらに褐色ガラス中の熔融スラグ由来のこれらの物質の重量が、ガラス原料中の熔融スラグの60重量%であると仮定した場合に、褐色ガラスがSiO245〜60%;Na2O11.5〜12.5%;B2O31.2〜1.5%;K2O5.5〜8.0%;CaO5.0〜8.5%;Al2O32.0〜3.0%;Sb2O30.2〜0.4%;ZnO2.0〜3.0%;BaO2.0〜3.0%;F20.05〜0.15%;Li2O0.2〜0.4;MgO0.2〜0.4;Fe2O30.4〜0.8;TiO20.2〜0.5;を含む請求項1または2に記載の褐色ガラスである。

本発明は、都市ゴミ焼却灰から製造された熔融スラグをガラス原料の25重量%〜50重量%含むことができるので、従来法と比較して熔融スラグを多量に使用することが可能となり、廃棄物のより有効な利用を可能し、かつ原材料コストの低減も図れるという有利な効果を奏する。また、従来は褐色または茶色の物質として熔融スラグ自体しか得られておらず、一方でガラス素材としては薄緑色のものしか得られていなかったが、本発明は、様々に加工できるガラス素材として褐色のガラスを得ることができるという有利な効果を奏する。さらに、本発明は、線膨張係数α(室温〜300℃)が、(103±7)×10−7/℃の範囲内なので、同様の線膨張係数を有する他の着色および/または無色のガラス、例えば、いわゆる工芸用マザーガラスなどと組み合わせて、例えば、内被せ、外被せなどして、クラック発生のない、様々なガラス製品を提供できるという有利な効果を奏する。さらに、本発明の褐色ガラスは、成形などの加工の際の作業性にも優れているという有利な効果を奏する。また、本発明においては、組成の詳細が不明な熔融スラグであっても、熔融スラグを元素分析することにより得られた元素Si:Na:B:K:Ca:Al:Sb:Zn:Ba:F:Li:Mg:Fe:Tiの重量比を褐色ガラス中の熔融スラグ由来の物質SiO2:Na2O:B2O3:K2O:CaO:Al2O3:Sb2O3:ZnO:BaO:F2:Li2O:MgO:Fe2O3:TiO2の重量比と仮定し、さらに褐色ガラス中の熔融スラグ由来のこれらの物質の重量が、ガラス原料中の熔融スラグの60重量%であると仮定するという簡便な方法を用いることにより、上記所定の効果を奏する褐色ガラスを容易に製造できるという有利な効果も奏する。特にこの形態においては、他のガラスと線膨張係数を合わせる場合に、各酸化物の含有量を仮定できるので、かなり容易に線膨張係数の調整を行うことができるという利点がある。

本発明において、「都市ゴミ焼却灰から製造された熔融スラグ」とは、都市ゴミをゴミ焼却場において焼却して得られた焼却灰を高温で熔融させたものを水中で冷却、固化することにより製造された熔融スラグをいう。熔融スラグは、都市ゴミ焼却灰から製造されるのであるから、元になるゴミの相違、焼却および熔融スラグ製造施設の相違などによって、その組成は変動する。例えば、富山市の都市ゴミ焼却灰から製造された熔融スラグを蛍光X線法により元素分析すると、2009年のある時点で得られたものでは、測定可能であったものに関しては元素比(重量%)はSi=27.78;Na=1.1;K=2.67;Ca=46.91;Al=9.78;Zn=0.075;Ba=0.44;Mg=1.30;Fe=3.82;Ti=3.38であり、2010年のある時点で得られたものでは、測定可能であったものに関しては元素比(重量%)はSi=33.46;Na=2.53;K=2.4;Ca=39.33;Al=12.65;Zn=0.18;Ba=0.34;Mg=1.86;Fe=3.50;Ti=2.12であった(なお、これらの合計が100重量%とならないのは、その他の成分が存在しうるからである)。

本発明において、ガラス原料とは、本発明の褐色ガラスを製造するための原料であり、ゴミ焼却灰から製造された熔融スラグをガラス原料の全重量を基準にして、19重量%以上、20重量%以上、25重量%以上、30重量%以上、35重量%以上、40重量%以上、または45重量%以上含むことができる。また、ガラス原料は、ゴミ焼却灰から製造された熔融スラグをガラス原料の全重量を基準にして30重量%以下、35重量%以下、40重量%以下または50重量%以下含むことができる。ここで記載されたガラス原料中の熔融スラグの量の上限および下限は任意に組み合わせ可能である。好ましくは、ガラス原料は、ゴミ焼却灰から製造された熔融スラグをガラス原料の全重量を基準にして19重量%〜50重量%、25重量%〜50重量%、より好ましくは、30重量%〜50重量%、さらにより好ましくは、35重量%〜50重量%、さらにより好ましくは、35重量%〜40重量%含むことができる。

ガラス原料は、熔融スラグに加えて、必須成分の1つとしてNO3 −も含む。NO3 −は酸化剤として機能し、熔融スラグに含まれる鉄と反応して、ガラス原料から製造されるガラスを褐色にすると考えられる。NO3 −の量は熔融スラグに含まれる鉄元素の量に応じて適宜選択されるものであり、NO3 −の量が少な過ぎると、ガラス原料中の酸化能力の不足によって褐色が発色しない。一方、NO3 −の量が過剰であると、膨張係数が大きくなりすぎるので好ましくない。例えば、後述されるような、熔融スラグを元素分析することにより得られた元素Si:Na:B:K:Ca:Al:Sb:Zn:Ba:F:Li:Mg:Fe:Tiの重量比を褐色ガラス中の熔融スラグ由来の物質SiO2:Na2O:B2O3:K2O:CaO:Al2O3:Sb2O3:ZnO:BaO:F2:Li2O:MgO:Fe2O3:TiO2の重量比と仮定し、さらに褐色ガラス中の熔融スラグ由来のこれらの物質の重量が、ガラス原料中の熔融スラグの60重量%であると仮定した場合に、最終的に得られた褐色ガラス中のFe2O3の重量に対するガラス原料中のNO3 −重量の割合(すなわち、原料中NO3 −重量/最終Fe2O3重量)は、好ましくは11.5〜14.0、より好ましくは、11.8〜13.5である。NO3 −は硝酸塩の形態でガラス原料中に含まれ、硝酸塩としては、NaNO3、またはKNO3が好ましく、価格の観点からNaNO3が最も好ましい。

ガラス原料は、熔融スラグ、NO3 −の他に、主原料として、ケイ砂、スラグ、ソーダ灰、石灰石を含み、必要に応じて、融剤としての無水硼砂、化学的耐久性に関与する水酸化アルミニウム、融剤としておよび光沢に関与する炭酸カリウム、融剤として炭酸バリウム、亜鉛華、炭酸リチウム、酸化還元剤として酸化アンチモン、清澄剤としてクレオライトなどを含む。また、ガラス原料は、必要に応じて、酸化チタン、酸化セリウム、ベンガラなどの着色剤を含んでいても良い。さらに、ガラス原料は、本発明の効果の妨げにならない限りは、ガラスの製造において使用されうるこれら以外の任意の成分を含むことができる。ガラス原料中に含まれる各成分の量については、ガラス原料から製造される褐色ガラスが本発明の所定の特性を奏するように適宜選択される。

本発明の褐色ガラスは、好ましくは、線膨張係数α(室温〜300℃)が、(103±7)×10−7/℃の範囲内であり、より好ましくは、(103±4)×10−7/℃の範囲内、さらにより好ましくは、(103±2)×10−7/℃の範囲内である。本発明における線膨張係数とは、本発明の褐色ガラスと線膨張係数が明らかとなっているガラスとを用いたバイメタルファイバー法で測定された、これらの線膨張係数の差に基づいて決定される。詳細は本明細書中の実施例に記載されている。

本発明の褐色ガラスにおける「褐色」とは、観察者が目視により褐色と認めることができる色が該当し、薄い褐色〜濃い褐色であってよく、黄色みがかった褐色、赤みがかった褐色なども該当する。

本発明のある実施形態においては、熔融スラグを元素分析することにより得られた元素Si:Na:B:K:Ca:Al:Sb:Zn:Ba:F:Li:Mg:Fe:Tiの重量比を褐色ガラス中の熔融スラグ由来の物質SiO2:Na2O:B2O3:K2O:CaO:Al2O3:Sb2O3:ZnO:BaO:F2:Li2O:MgO:Fe2O3:TiO2の重量比と仮定し、さらに褐色ガラス中の熔融スラグ由来のこれらの物質の重量が、ガラス原料中の熔融スラグの60重量%であると仮定した。熔融スラグの元素分析に使用される方法については、特に限定されないが、例えば、蛍光X線分析が挙げられる。本発明において、「熔融スラグを元素分析することにより得られた元素Si:Na:B:K:Ca:Al:Sb:Zn:Ba:F:Li:Mg:Fe:Tiの重量比を褐色ガラス中の熔融スラグ由来の物質SiO2:Na2O:B2O3:K2O:CaO:Al2O3:Sb2O3:ZnO:BaO:F2:Li2O:MgO:Fe2O3:TiO2の重量比と仮定し、さらに褐色ガラス中の熔融スラグ由来のこれらの物質の重量が、ガラス原料中の熔融スラグの60重量%であると仮定した」とは、例えば、元素分析によって、元素比(重量%)Si=33.46;Na=2.53;K=2.4;Ca=39.33;Al=12.65;Zn=0.18;Ba=0.34;Mg=1.86;Fe=3.50;Ti=2.12(重量パーセンテージの合計は98.37%)が得られた場合に、この合計98.37%が60重量%となるように、これら各元素の重量比に「0.61」をかけた値が、褐色ガラス中の熔融スラグ由来の物質SiO2:Na2O:B2O3:K2O:CaO:Al2O3:Sb2O3:ZnO:BaO:F2:Li2O:MgO:Fe2O3:TiO2の重量比となるものである。なお、上記規定において、熔融スラグ中に含まれる上記酸化物以外の成分は「その他」の成分として考えることとする。

本発明のある実施形態においては、熔融スラグを元素分析することにより得られた元素Si:Na:B:K:Ca:Al:Sb:Zn:Ba:F:Li:Mg:Fe:Tiの重量比を褐色ガラス中の熔融スラグ由来の物質SiO2:Na2O:B2O3:K2O:CaO:Al2O3:Sb2O3:ZnO:BaO:F2:Li2O:MgO:Fe2O3:TiO2の重量比と仮定し、さらに褐色ガラス中の熔融スラグ由来のこれらの物質の重量が、ガラス原料中の熔融スラグの60重量%であると仮定した場合に、褐色ガラスがSiO245〜60%;Na2O11.5〜12.5%;B2O31.2〜1.5%;K2O5.5〜8.0%;CaO5.0〜8.5%;Al2O32.0〜3.0%;Sb2O30.2〜0.4%;ZnO2.0〜3.0%;BaO2.0〜3.0%;F20.05〜0.15%;Li2O0.2〜0.4;MgO0.2〜0.4;Fe2O30.4〜0.8;TiO20.2〜0.5;を含む。

ガラス原料から褐色ガラスを製造する方法としては、当該技術分野において周知の任意の方法を使用できる。例えば、ガラス原料をよく攪拌し、熔解炉のるつぼに投入し、標準的な熔融温度である1350℃〜1400℃で熔融し、本発明の褐色ガラスにされる。

本発明の褐色ガラスは、同様の膨張係数を有する、無色および/または着色ガラス、例えば、工芸用マザーガラスなどと共に、例えば、内被せ、外被せでガラス製品に成形されうる。また、本発明の褐色ガラスは単味でもガラス製品に成形されうる。本発明の褐色ガラスから成形されるガラス製品の形状、種類は特に限定されるものではなく、例えば、皿、コップなどの容器、タイルなどの装飾用部品などが挙げられるがこれらに限定されるものではない。

以下の実施例1〜5において使用された熔融スラグは、富山市の都市ゴミ焼却灰から製造された熔融スラグであり、蛍光X線元素分析を行った結果、熔融スラグ中の元素は、検出されたものとして以下の重量%であった:Si=33.46;Na=2.53;K=2.4;Ca=39.33;Al=12.65;Zn=0.18;Ba=0.34;Mg=1.86;Fe=3.50;Ti=2.12。この熔融スラグについては、上記各元素の存在割合(重量%)に0.61をかけて得られた値を、それぞれの以下の酸化物の存在割合とした:SiO2=20.08;Na2O=1.52;K2O=1.44;CaO=23.60;Al2O3=7.59;ZnO=0.11;BaO=0.20;MgO=1.12;Fe2O3=2.10;TiO2=1.27。表1に示されたガラス中の成分となるように、上記熔融スラグに加えて、サラワク珪砂、ソーダ灰、無水硼砂、石灰石、水酸化アルミニウム、硝酸ナトリウム、炭酸カリウム、炭酸バリウム、亜鉛華(酸化亜鉛)、炭酸リチウム、酸化アンチモン、クレオライトがガラス原料として使用された。

上記ガラス原料は充分に混合された後に、熔解炉のるつぼに投入され、1350℃で約8〜10時間熔融されて水飴状のガラス物質を得て、単味、ロッド、またはブロック用塊(5cm×4cm×1.5〜2cm)、標準透明工芸用ガラス(線膨張係数α=103×10−7/℃)に上記着色ガラスを内被せおよび外被せしたもの、2〜3mmのガラス棒を作成した。これらは徐冷窯にいれられて徐歪され、得られた成型品について、破損の有無、色調、泡、脈理、ぶつなどを目視で観察した。さらに、ガラス片を作成する間の作業性について、作業者の主観的判断による評価を行った。線膨張係数の差は、標準透明工芸ガラスと、得られた着色ガラスとの間の線膨張係数の差をバイメタルファイバー法で測定した。すなわち、それぞれのガラスについて、長さ15cm程度、直径2〜3mmのガラス棒を作成し、標準透明ガラス棒と着色ガラス棒とを棒の中央部分で加熱熔着させて、ガラス棒の両端を引っ張って0.3mm程度のファイバーを形成した。このファイバーの両端を切断し、線膨張係数の差があった場合には線膨張係数の大きい方が内側に湾曲するので、その源の部分が300mmになるようにセクションペーパー上におく。そして、弦の中央から湾曲したファイバーまでの距離をhmm、ファイバーの径(2本融着)をφmmとすると、Δα=(h×φ)×10−7/0.62/℃で表される。

実施例1〜実施例5の結果は以下の表1に示される。表1から明らかなように、熔融スラグを20〜30重量%含むガラス原料から褐色ガラスが製造され、この褐色ガラスからの成型品には泡、脈理、ぶつなどの不都合がなく、これらの褐色ガラスは作業性も良好であった。また、標準透明工芸用ガラスに内被せまたは外被せした成型品には破損が生じなかったので、これらの褐色ガラスはα=103×10−7/℃と同等の線膨張係数を有しているものと考えられた。

以下の実施例および比較例1においては、富山市の都市ゴミ焼却灰から製造された熔融スラグが使用された。使用された熔融スラグ自体については元素分析は行わなかったが、この熔融スラグに含まれる各元素の酸化物の組成を仮定するために、過去に行った2つの別の熔融スラグについての蛍光X線分析値の平均値を採用した。この平均値は重量%で、Si=20.8;Na=1.9;K=1.61;Ca=20.7;Al=11.7;Zn=0;Ba=0;Mg=1.18;Fe=0.71;Ti=0.825(合計59.4%)であった。この熔融スラグについては、上記各元素の存在割合(重量%)を、そのまま、着色ガラス中の熔融スラグ由来の酸化物の存在割合:SiO2=20.8;Na2O=1.9;K2O=1.61;CaO=20.7;Al2O3=11.7;ZnO=0;BaO=0;MgO=1.18;Fe2O3=0.71;TiO2=0.825とした。

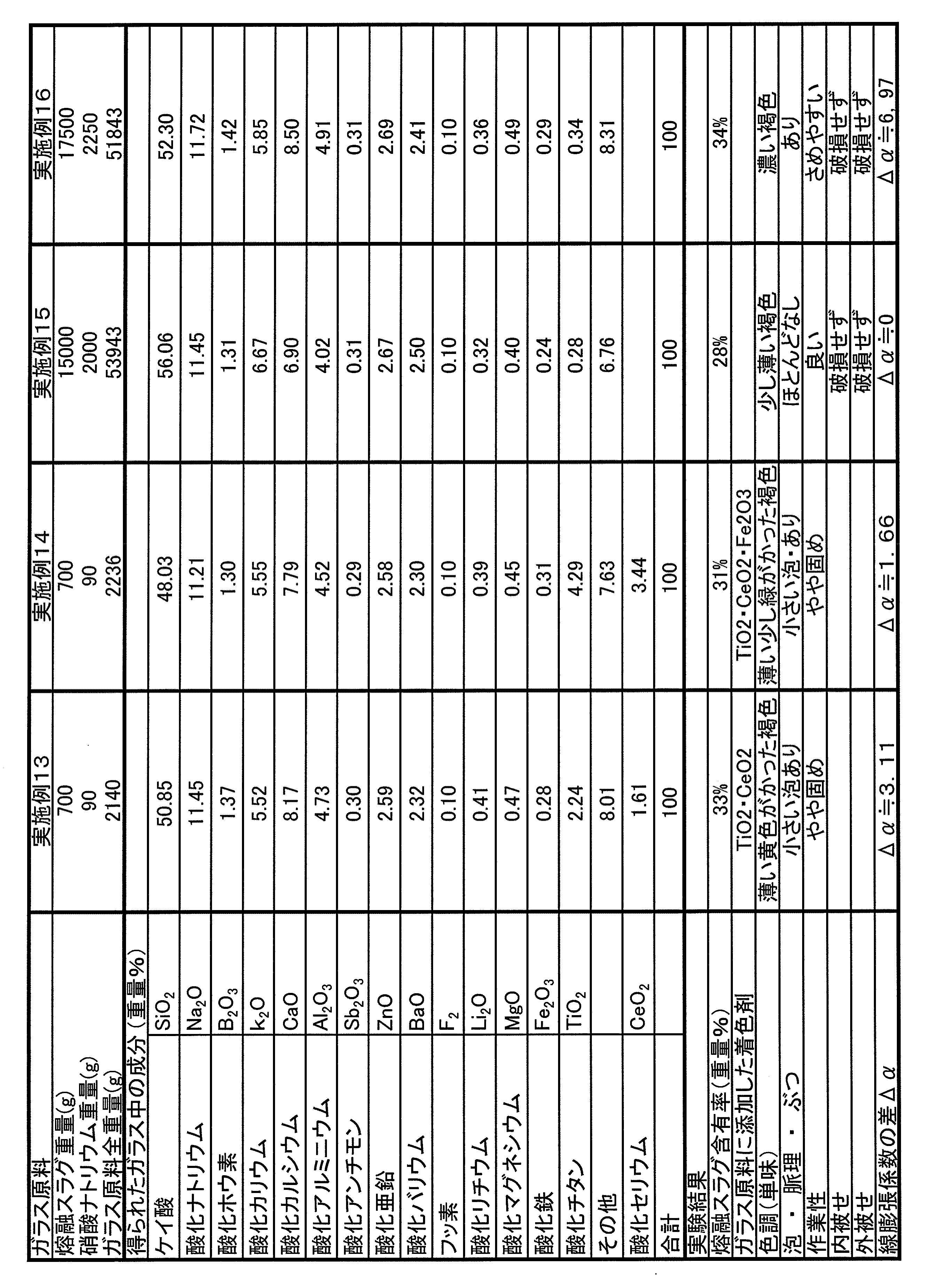

実施例13〜17においては、表中に示されるように、ガラス原料に着色剤として、酸化セリウム、酸化チタン、ベンガラが使用された。

実験方法は、上記実施例1〜5と同じであった。結果は以下の表2および表3に示される。

実施例13〜17においては、表中に示されるように、ガラス原料に着色剤として、酸化セリウム、酸化チタン、ベンガラが使用された。

実験方法は、上記実施例1〜5と同じであった。結果は以下の表2および表3に示される。

実施例6〜16に示されるように、本願発明の所定の効果を奏する褐色ガラスが得られた。比較例1において着色ガラスの色が黄緑色となったのは、硝酸ナトリウムの量が少なかったためと考えられる。上記実施例において、作業性の項目で、「固くなりやすい」、「やや固め」と記載されているが、これらの場合であっても作業性に問題はない。実施例9〜実施例16に示されるように、本発明の褐色ガラスは線膨張係数α=(103±7)×10−7/℃を有しうる。また、実施例13〜14においては、ガラス原料に着色剤が使用された場合であっても、得られる褐色ガラスは本願発明の効果を奏していた。

本発明の褐色ガラスは、他のガラス材料と組み合わせてまたは単独で工芸用ガラス材料として使用されうる。また、本発明の褐色ガラスは、皿、コップなどの容器、タイルなどの装飾用部品など様々な物品に使用可能である。

Claims (3)

- 都市ゴミ焼却灰から製造された熔融スラグを、ガラス原料の全重量を基準にして19重量%〜50重量%の量で含むガラス原料から製造された褐色ガラス。

- 線膨張係数α(室温〜300℃)が、(103±7)×10−7/℃の範囲内である、請求項1に記載の褐色ガラス。

- 熔融スラグを元素分析することにより得られた元素Si:Na:B:K:Ca:Al:Sb:Zn:Ba:F:Li:Mg:Fe:Tiの重量比を褐色ガラス中の熔融スラグ由来の物質SiO2:Na2O:B2O3:K2O:CaO:Al2O3:Sb2O3:ZnO:BaO:F2:Li2O:MgO:Fe2O3:TiO2の重量比と仮定し、さらに褐色ガラス中の熔融スラグ由来のこれらの物質の重量が、ガラス原料中の熔融スラグの60重量%であると仮定した場合に、褐色ガラスがSiO245〜60%;Na2O11.5〜12.5%;B2O31.2〜1.5%;K2O5.5〜8.0%;CaO5.0〜8.5%;Al2O32.0〜3.0%;Sb2O30.2〜0.4%;ZnO2.0〜3.0%;BaO2.0〜3.0%;F20.05〜0.15%;Li2O0.2〜0.4;MgO0.2〜0.4;Fe2O30.4〜0.8;TiO20.2〜0.5;を含む請求項1または2に記載の褐色ガラス。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010284967A JP2012131663A (ja) | 2010-12-21 | 2010-12-21 | 熔融スラグを含むガラス原料から製造される褐色ガラス |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010284967A JP2012131663A (ja) | 2010-12-21 | 2010-12-21 | 熔融スラグを含むガラス原料から製造される褐色ガラス |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012131663A true JP2012131663A (ja) | 2012-07-12 |

Family

ID=46647724

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010284967A Pending JP2012131663A (ja) | 2010-12-21 | 2010-12-21 | 熔融スラグを含むガラス原料から製造される褐色ガラス |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012131663A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107601858A (zh) * | 2017-07-26 | 2018-01-19 | 金玛瑙香水(明光)有限公司 | 一种能够提高阴凉环境的棕色玻璃瓶 |

| CN116062987A (zh) * | 2023-01-10 | 2023-05-05 | 吉林建龙钢铁有限责任公司 | 一种高炉渣制备矿渣玻璃的方法 |

| KR20250041219A (ko) * | 2023-09-18 | 2025-03-25 | 키스코홀딩스주식회사 | 제강 슬래그를 이용한 유리 및 그 제조방법 |

-

2010

- 2010-12-21 JP JP2010284967A patent/JP2012131663A/ja active Pending

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107601858A (zh) * | 2017-07-26 | 2018-01-19 | 金玛瑙香水(明光)有限公司 | 一种能够提高阴凉环境的棕色玻璃瓶 |

| CN116062987A (zh) * | 2023-01-10 | 2023-05-05 | 吉林建龙钢铁有限责任公司 | 一种高炉渣制备矿渣玻璃的方法 |

| KR20250041219A (ko) * | 2023-09-18 | 2025-03-25 | 키스코홀딩스주식회사 | 제강 슬래그를 이용한 유리 및 그 제조방법 |

| KR102789833B1 (ko) | 2023-09-18 | 2025-04-03 | 한국세라믹기술원 | 제강 슬래그를 이용한 유리 및 그 제조방법 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TWI377184B (ja) | ||

| TW201420538A (zh) | 玻璃及化學強化玻璃 | |

| CN101759368B (zh) | 用铅锌冶炼渣制造的绿色微晶玻璃板材及其制造方法 | |

| JP5158916B2 (ja) | ロックウール、その製造方法及び無機繊維フェルト | |

| CN102617034B (zh) | 一种光伏玻璃配方及其用途 | |

| JP4101889B2 (ja) | 青色ガラス組成物 | |

| JP2009096662A (ja) | ガラス組成物 | |

| Carmona et al. | Islamic glasses from Al-Andalus. Characterisation of materials from a Murcian workshop (12th century AD, Spain) | |

| CN101638293A (zh) | 用于生产玻璃微纤维的高性能玻璃料块及其制备方法 | |

| JP2002060247A (ja) | 鉄系琺瑯釉薬及びそれを用いた鉄系琺瑯製品の製造方法 | |

| JP2012131663A (ja) | 熔融スラグを含むガラス原料から製造される褐色ガラス | |

| CN104583143B (zh) | 白色玻璃容器及白色玻璃容器的制造方法 | |

| WO2007106274A2 (en) | Method of making glass including use of boron oxide for reducing glass refiting time | |

| JPWO2015170759A1 (ja) | 熱線吸収ガラス板およびその製造方法 | |

| JP4630190B2 (ja) | 高ジルコニア鋳造耐火物 | |

| JP2015110491A (ja) | ガラス溶融物の製造方法およびガラス物品の製造方法 | |

| Verità et al. | Scientific investigation of a Venetian polychrome goblet of the 16th century | |

| WO1998028234A1 (en) | Spectral modifiers for glass compositions | |

| JPH06191874A (ja) | 淡紅色ホウケイ酸塩ガラス、その製造方法、およびそのガラスから製造した製品 | |

| JP6589860B2 (ja) | 熱線吸収ガラス板およびその製造方法 | |

| JP2015164888A (ja) | 近赤外線吸収・ハイコントラストガラスレンズ | |

| JP2014224033A (ja) | 流動性改善型セメントクリンカー | |

| JP2019085323A (ja) | 黄緑色系ガラス及び黄緑色系ガラス容器 | |

| JP5568700B1 (ja) | 白色ガラス容器および白色ガラス容器の製造方法 | |

| JP2009073726A (ja) | 天然大理石様結晶化ガラス、天然大理石様結晶化ガラス物品及びその製造方法 |