JP2012071925A - コンベアのベルトスリップ検出方法、およびコンベアのベルトスリップ検出機構 - Google Patents

コンベアのベルトスリップ検出方法、およびコンベアのベルトスリップ検出機構 Download PDFInfo

- Publication number

- JP2012071925A JP2012071925A JP2010216833A JP2010216833A JP2012071925A JP 2012071925 A JP2012071925 A JP 2012071925A JP 2010216833 A JP2010216833 A JP 2010216833A JP 2010216833 A JP2010216833 A JP 2010216833A JP 2012071925 A JP2012071925 A JP 2012071925A

- Authority

- JP

- Japan

- Prior art keywords

- belt slip

- rotational speed

- rotation speed

- conveyor

- command

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000000034 method Methods 0.000 title claims abstract description 7

- 238000001514 detection method Methods 0.000 claims description 53

- 238000005259 measurement Methods 0.000 description 6

- 230000005856 abnormality Effects 0.000 description 5

- 238000009825 accumulation Methods 0.000 description 3

- 238000006243 chemical reaction Methods 0.000 description 2

- 238000011109 contamination Methods 0.000 description 2

- 230000008878 coupling Effects 0.000 description 2

- 238000010168 coupling process Methods 0.000 description 2

- 238000005859 coupling reaction Methods 0.000 description 2

- 239000000428 dust Substances 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 239000010985 leather Substances 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

Images

Landscapes

- Control Of Conveyors (AREA)

Abstract

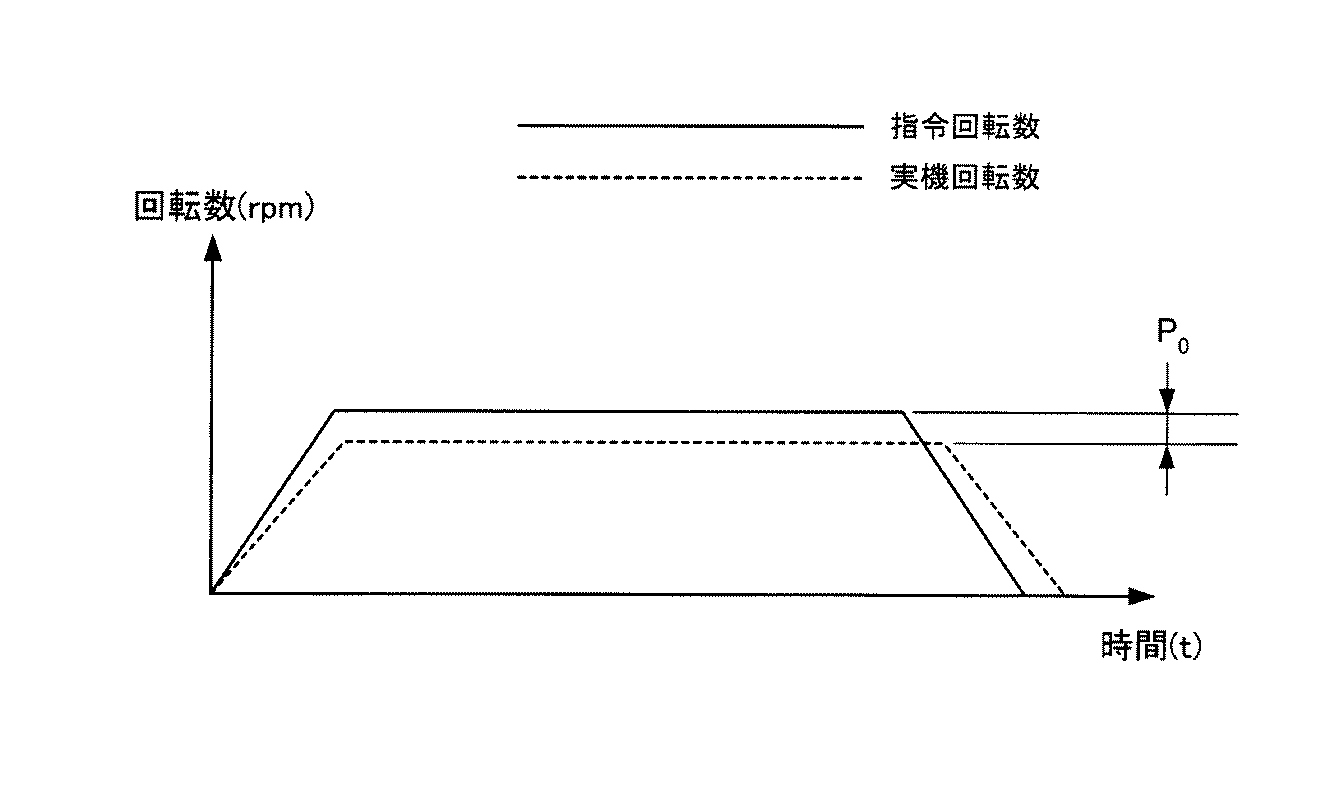

【解決手段】モータ22により駆動される駆動プーリー16と、駆動プーリー16に掛け回されたベルト20を介して連れ回りする従動プーリー18とを有するコンベア12におけるベルトスリップ検出方法であって、従動プーリー18の回転数である実機回転数を求める実機回転数算出工程と、モータ22に対する指令回転数を求める指令回転数算出工程と、前記実機回転数と前記指令回転数との比較値に基づいて、ベルトスリップの有無を判定する判定工程とを有することを特徴とする。

【選択図】図1

Description

ベルトスリップを検出する対象となるコンベア12には通常、コンベア本体14を駆動させるためのモータ22と、このモータ22に電力を供給するインバータ24が備えられている。本実施形態に係るコンベア12のベルトスリップ検出機構(以下、単に検出機構10と称す)は、前述したようなコンベア12自体の構成に加え、少なくとも近接センサ30、およびパルス比較部32を備えることで構成される。よって、以下の説明ではまず、コンベア12の基本的な構成を説明し、次いで検出機構10に関する構成を説明する。

Claims (4)

- モータにより駆動される駆動プーリーと、前記駆動プーリーに掛け回されたベルトを介して連れ回りする従動プーリーとを有するコンベアにおけるベルトスリップ検出方法であって、

前記従動プーリーの回転数である実機回転数を求める実機回転数算出工程と、

前記モータに対する指令回転数を求める指令回転数算出工程と、

前記実機回転数と前記指令回転数との比較値に基づいて、ベルトスリップの有無を判定する判定工程とを有することを特徴とするコンベアのベルトスリップ検出方法。 - 前記判定工程は、前記実機回転数と前記指令回転数との差分の絶対値と、予め定めた回転数差設定値との比較を行い、

前記差分の絶対値が前記回転数差設定値よりも大きい場合に、ベルトスリップ有りと判定し、

前記差分の絶対値が前記回転数差設定値よりも小さい場合に、ベルトスリップ無しと判定することを特徴とする請求項1に記載のコンベアのベルトスリップ検出方法。 - インバータを介して制御されるモータにより駆動される駆動プーリーと、前記駆動プーリーに掛け回されたベルトを介して連れ回りする従動プーリーとを有するコンベアにおけるベルトスリップ検出機構であって、

前記従動プーリーの回転数を検出する回転数検出手段と、

前記インバータから前記モータへ出力される指令パルスに基づく指令回転数と、前記回転数検出手段により検出された検出パルスに基づく実機回転数とを比較し、ベルトスリップの有無を検出するパルス比較部とを有することを特徴とするコンベアのベルトスリップ検出機構。 - 前記回転数検出手段は、前記従動プーリーの回転軸上に設けられた回転羽根近傍に設けられ、前記回転羽根の回転数を検出し、検出により得られるパルスを前記検出信号として前記パルス比較部に出力する構成としたことを特徴とする請求項3に記載のコンベアのベルトスリップ検出機構。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010216833A JP2012071925A (ja) | 2010-09-28 | 2010-09-28 | コンベアのベルトスリップ検出方法、およびコンベアのベルトスリップ検出機構 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010216833A JP2012071925A (ja) | 2010-09-28 | 2010-09-28 | コンベアのベルトスリップ検出方法、およびコンベアのベルトスリップ検出機構 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012071925A true JP2012071925A (ja) | 2012-04-12 |

Family

ID=46168361

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010216833A Pending JP2012071925A (ja) | 2010-09-28 | 2010-09-28 | コンベアのベルトスリップ検出方法、およびコンベアのベルトスリップ検出機構 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012071925A (ja) |

Cited By (35)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103224129A (zh) * | 2013-05-15 | 2013-07-31 | 中国神华能源股份有限公司 | 一种用于取料机悬皮欠速打滑的控制方法及控制设备 |

| CN103569627A (zh) * | 2013-11-06 | 2014-02-12 | 中联重科股份有限公司 | 一种物料输送带打滑检测设备、系统、方法和工程机械 |

| CN103600976A (zh) * | 2013-09-18 | 2014-02-26 | 中联重科股份有限公司 | 一种搅拌设备及其皮带打滑检测方法、装置和系统 |

| CN104003262A (zh) * | 2014-05-14 | 2014-08-27 | 江苏永钢集团有限公司 | 提升机中的连锁保护报警装置 |

| CN104030004A (zh) * | 2014-06-17 | 2014-09-10 | 河南永锦选煤有限公司 | 一种皮带输送机皮带打滑检测方法及其皮带打滑检测装置 |

| JP2014210663A (ja) * | 2013-04-22 | 2014-11-13 | 新東工業株式会社 | スリップ検出装置 |

| CN104444225A (zh) * | 2014-10-15 | 2015-03-25 | 中国神华能源股份有限公司 | 一种电铲推压皮带防滑报警方法及系统 |

| CN105173613A (zh) * | 2015-09-29 | 2015-12-23 | 中国神华能源股份有限公司 | 一种皮带机运行速度检测设备和方法 |

| CN105600354A (zh) * | 2015-10-19 | 2016-05-25 | 江苏大学 | 一种长运距输送带防断裂打滑的自动检测调整装置及方法 |

| US9440800B1 (en) | 2015-08-19 | 2016-09-13 | Joy Mm Delaware, Inc. | Conveyor slip detection and control |

| CN106516646A (zh) * | 2016-12-30 | 2017-03-22 | 楚天智能机器人(长沙)有限公司 | 装盒机的传动机构位置检测装置、检测方法及传动机构 |

| CN106629196A (zh) * | 2016-10-17 | 2017-05-10 | 深圳市润天智数字设备股份有限公司 | 一种数码印花系统及其导带步进检测装置 |

| US20180059642A1 (en) * | 2016-09-01 | 2018-03-01 | Fanuc Corporation | Numerical controller |

| CN108134374A (zh) * | 2017-11-30 | 2018-06-08 | 中国神华能源股份有限公司 | 用于电铲的皮带打滑原因的判定方法、介质、电子设备 |

| JP2018112792A (ja) * | 2017-01-06 | 2018-07-19 | 日本信号株式会社 | 滑り検知装置 |

| CN109178833A (zh) * | 2018-08-14 | 2019-01-11 | 安徽中联九通机械设备有限公司 | 一种皮带机运行监测方法 |

| CN109264333A (zh) * | 2018-08-23 | 2019-01-25 | 中国神华能源股份有限公司 | 胶带机欠速保护方法、装置、存储介质和胶带机 |

| CN110436140A (zh) * | 2019-09-06 | 2019-11-12 | 浙江朗奥物流科技有限公司 | 一种多功能皮带输送机测试台 |

| CN110902316A (zh) * | 2019-11-13 | 2020-03-24 | 甘肃酒钢集团宏兴钢铁股份有限公司 | 一种大型运输皮带打滑检测方法 |

| CN110921243A (zh) * | 2019-12-31 | 2020-03-27 | 中冶北方(大连)工程技术有限公司 | 一种胶带运行速度及打滑检测装置和检测方法 |

| CN111874563A (zh) * | 2020-08-05 | 2020-11-03 | 宝武集团环境资源科技有限公司 | 一种转底炉输送皮带打滑检测装置 |

| CN111994592A (zh) * | 2020-09-15 | 2020-11-27 | 赣州市业润自动化设备有限公司 | 一种圆晶用输送带的带速监控装置 |

| JP2021038058A (ja) * | 2019-09-03 | 2021-03-11 | 住友金属鉱山株式会社 | ベルトコンベア用のベルトスリップ検出機構、及び、ベルトコンベア運転制御装置 |

| CN112499165A (zh) * | 2020-11-20 | 2021-03-16 | 沧州华润热电有限公司 | 给煤机打滑判断系统、方法及给煤机 |

| KR102253897B1 (ko) * | 2021-01-13 | 2021-05-20 | (주)드림텍 | 정렬된 벨트 모니터링 시스템 |

| CN113753528A (zh) * | 2020-06-05 | 2021-12-07 | 上海梅山钢铁股份有限公司 | 一种皮带打滑检测装置以及检测方法 |

| CN113859911A (zh) * | 2021-09-29 | 2021-12-31 | 武汉钢铁集团物流有限公司 | 一种非接触式皮带防打滑监控装置 |

| CN114455274A (zh) * | 2022-02-23 | 2022-05-10 | 山东绿钢环保科技股份有限公司 | 一种提升机的传动机构故障检测装置以及方法 |

| CN114933139A (zh) * | 2022-06-09 | 2022-08-23 | 河南中烟工业有限责任公司 | 烟用皮带打滑检测处理装置检测处理皮带打滑的方法 |

| CN114955450A (zh) * | 2022-06-09 | 2022-08-30 | 河南中烟工业有限责任公司 | 烟用皮带打滑检测及处理装置和烟用皮带打滑处理方法 |

| CN115126618A (zh) * | 2022-07-07 | 2022-09-30 | 北京汽车集团越野车有限公司 | 微混电机皮带打滑的诊断方法、诊断系统及车辆 |

| CN115254990A (zh) * | 2022-08-11 | 2022-11-01 | 本钢板材股份有限公司 | 一种防止卧式活套钢丝绳打滑的方法 |

| CN116281001A (zh) * | 2023-03-16 | 2023-06-23 | 山东钢铁股份有限公司 | 一种运输皮带的打滑检测装置 |

| CN117049108A (zh) * | 2023-08-14 | 2023-11-14 | 潍柴雷沃智慧农业科技股份有限公司 | 一种皮带预警控制方法、装置及存储介质 |

| CN117983364A (zh) * | 2023-12-29 | 2024-05-07 | 湖南三一快而居住宅工业有限公司 | 破碎机运行监测方法、控制装置及破碎机 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB726979A (en) * | 1952-02-11 | 1955-03-23 | Siemens Ag | Improvements in or relating to apparatus for supervising slip in friction drives |

| JPS54183089U (ja) * | 1978-06-15 | 1979-12-25 | ||

| JPH0446011U (ja) * | 1990-08-24 | 1992-04-20 | ||

| JPH06107316A (ja) * | 1992-09-28 | 1994-04-19 | Kawasaki Steel Corp | コンベアベルトのスリップ検出方法 |

| JPH09301520A (ja) * | 1996-05-15 | 1997-11-25 | Sumitomo Metal Mining Co Ltd | ベルトコンベアのベルトスリップ検出装置 |

| JPH11326146A (ja) * | 1998-05-12 | 1999-11-26 | Nippon Steel Corp | ベルトコンベアの設備診断方法及び診断装置 |

| JP2007112565A (ja) * | 2005-10-20 | 2007-05-10 | Yokogawa Electric Corp | 駆動系診断装置 |

-

2010

- 2010-09-28 JP JP2010216833A patent/JP2012071925A/ja active Pending

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB726979A (en) * | 1952-02-11 | 1955-03-23 | Siemens Ag | Improvements in or relating to apparatus for supervising slip in friction drives |

| JPS54183089U (ja) * | 1978-06-15 | 1979-12-25 | ||

| JPH0446011U (ja) * | 1990-08-24 | 1992-04-20 | ||

| JPH06107316A (ja) * | 1992-09-28 | 1994-04-19 | Kawasaki Steel Corp | コンベアベルトのスリップ検出方法 |

| JPH09301520A (ja) * | 1996-05-15 | 1997-11-25 | Sumitomo Metal Mining Co Ltd | ベルトコンベアのベルトスリップ検出装置 |

| JPH11326146A (ja) * | 1998-05-12 | 1999-11-26 | Nippon Steel Corp | ベルトコンベアの設備診断方法及び診断装置 |

| JP2007112565A (ja) * | 2005-10-20 | 2007-05-10 | Yokogawa Electric Corp | 駆動系診断装置 |

Cited By (44)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014210663A (ja) * | 2013-04-22 | 2014-11-13 | 新東工業株式会社 | スリップ検出装置 |

| CN103224129A (zh) * | 2013-05-15 | 2013-07-31 | 中国神华能源股份有限公司 | 一种用于取料机悬皮欠速打滑的控制方法及控制设备 |

| CN103600976B (zh) * | 2013-09-18 | 2015-08-05 | 中联重科股份有限公司 | 一种搅拌设备及其皮带打滑检测方法、装置和系统 |

| CN103600976A (zh) * | 2013-09-18 | 2014-02-26 | 中联重科股份有限公司 | 一种搅拌设备及其皮带打滑检测方法、装置和系统 |

| CN103569627A (zh) * | 2013-11-06 | 2014-02-12 | 中联重科股份有限公司 | 一种物料输送带打滑检测设备、系统、方法和工程机械 |

| CN104003262A (zh) * | 2014-05-14 | 2014-08-27 | 江苏永钢集团有限公司 | 提升机中的连锁保护报警装置 |

| CN104030004A (zh) * | 2014-06-17 | 2014-09-10 | 河南永锦选煤有限公司 | 一种皮带输送机皮带打滑检测方法及其皮带打滑检测装置 |

| CN104444225A (zh) * | 2014-10-15 | 2015-03-25 | 中国神华能源股份有限公司 | 一种电铲推压皮带防滑报警方法及系统 |

| US9440800B1 (en) | 2015-08-19 | 2016-09-13 | Joy Mm Delaware, Inc. | Conveyor slip detection and control |

| CN106467236A (zh) * | 2015-08-19 | 2017-03-01 | 乔伊·姆·特拉华公司 | 输送机滑动检测与控制 |

| CN106467236B (zh) * | 2015-08-19 | 2019-11-01 | 久益环球地下采矿有限责任公司 | 输送机滑动检测与控制 |

| CN105173613A (zh) * | 2015-09-29 | 2015-12-23 | 中国神华能源股份有限公司 | 一种皮带机运行速度检测设备和方法 |

| CN105600354A (zh) * | 2015-10-19 | 2016-05-25 | 江苏大学 | 一种长运距输送带防断裂打滑的自动检测调整装置及方法 |

| US20180059642A1 (en) * | 2016-09-01 | 2018-03-01 | Fanuc Corporation | Numerical controller |

| US10564623B2 (en) * | 2016-09-01 | 2020-02-18 | Fanuc Corporation | Numerical controller detecting a lifetime of a belt |

| CN106629196A (zh) * | 2016-10-17 | 2017-05-10 | 深圳市润天智数字设备股份有限公司 | 一种数码印花系统及其导带步进检测装置 |

| CN106516646A (zh) * | 2016-12-30 | 2017-03-22 | 楚天智能机器人(长沙)有限公司 | 装盒机的传动机构位置检测装置、检测方法及传动机构 |

| JP2018112792A (ja) * | 2017-01-06 | 2018-07-19 | 日本信号株式会社 | 滑り検知装置 |

| CN108134374A (zh) * | 2017-11-30 | 2018-06-08 | 中国神华能源股份有限公司 | 用于电铲的皮带打滑原因的判定方法、介质、电子设备 |

| CN108134374B (zh) * | 2017-11-30 | 2020-07-14 | 中国神华能源股份有限公司 | 用于电铲的皮带打滑原因的判定方法、介质、电子设备 |

| CN109178833A (zh) * | 2018-08-14 | 2019-01-11 | 安徽中联九通机械设备有限公司 | 一种皮带机运行监测方法 |

| CN109264333A (zh) * | 2018-08-23 | 2019-01-25 | 中国神华能源股份有限公司 | 胶带机欠速保护方法、装置、存储介质和胶带机 |

| JP2021038058A (ja) * | 2019-09-03 | 2021-03-11 | 住友金属鉱山株式会社 | ベルトコンベア用のベルトスリップ検出機構、及び、ベルトコンベア運転制御装置 |

| JP7363216B2 (ja) | 2019-09-03 | 2023-10-18 | 住友金属鉱山株式会社 | ベルトコンベア用のベルトスリップ検出機構、及び、ベルトコンベア運転制御装置 |

| CN110436140A (zh) * | 2019-09-06 | 2019-11-12 | 浙江朗奥物流科技有限公司 | 一种多功能皮带输送机测试台 |

| CN110436140B (zh) * | 2019-09-06 | 2024-04-09 | 浙江朗奥物流科技有限公司 | 一种多功能皮带输送机测试台 |

| CN110902316A (zh) * | 2019-11-13 | 2020-03-24 | 甘肃酒钢集团宏兴钢铁股份有限公司 | 一种大型运输皮带打滑检测方法 |

| CN110921243A (zh) * | 2019-12-31 | 2020-03-27 | 中冶北方(大连)工程技术有限公司 | 一种胶带运行速度及打滑检测装置和检测方法 |

| CN113753528A (zh) * | 2020-06-05 | 2021-12-07 | 上海梅山钢铁股份有限公司 | 一种皮带打滑检测装置以及检测方法 |

| CN111874563A (zh) * | 2020-08-05 | 2020-11-03 | 宝武集团环境资源科技有限公司 | 一种转底炉输送皮带打滑检测装置 |

| CN111994592A (zh) * | 2020-09-15 | 2020-11-27 | 赣州市业润自动化设备有限公司 | 一种圆晶用输送带的带速监控装置 |

| CN111994592B (zh) * | 2020-09-15 | 2022-01-14 | 宁波华臣输送设备制造有限公司 | 一种圆晶用输送带的带速监控装置 |

| CN112499165A (zh) * | 2020-11-20 | 2021-03-16 | 沧州华润热电有限公司 | 给煤机打滑判断系统、方法及给煤机 |

| KR102253897B1 (ko) * | 2021-01-13 | 2021-05-20 | (주)드림텍 | 정렬된 벨트 모니터링 시스템 |

| CN113859911B (zh) * | 2021-09-29 | 2023-09-12 | 武汉钢铁集团物流有限公司 | 一种非接触式皮带防打滑监控装置 |

| CN113859911A (zh) * | 2021-09-29 | 2021-12-31 | 武汉钢铁集团物流有限公司 | 一种非接触式皮带防打滑监控装置 |

| CN114455274A (zh) * | 2022-02-23 | 2022-05-10 | 山东绿钢环保科技股份有限公司 | 一种提升机的传动机构故障检测装置以及方法 |

| CN114955450A (zh) * | 2022-06-09 | 2022-08-30 | 河南中烟工业有限责任公司 | 烟用皮带打滑检测及处理装置和烟用皮带打滑处理方法 |

| CN114933139A (zh) * | 2022-06-09 | 2022-08-23 | 河南中烟工业有限责任公司 | 烟用皮带打滑检测处理装置检测处理皮带打滑的方法 |

| CN115126618A (zh) * | 2022-07-07 | 2022-09-30 | 北京汽车集团越野车有限公司 | 微混电机皮带打滑的诊断方法、诊断系统及车辆 |

| CN115254990A (zh) * | 2022-08-11 | 2022-11-01 | 本钢板材股份有限公司 | 一种防止卧式活套钢丝绳打滑的方法 |

| CN116281001A (zh) * | 2023-03-16 | 2023-06-23 | 山东钢铁股份有限公司 | 一种运输皮带的打滑检测装置 |

| CN117049108A (zh) * | 2023-08-14 | 2023-11-14 | 潍柴雷沃智慧农业科技股份有限公司 | 一种皮带预警控制方法、装置及存储介质 |

| CN117983364A (zh) * | 2023-12-29 | 2024-05-07 | 湖南三一快而居住宅工业有限公司 | 破碎机运行监测方法、控制装置及破碎机 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2012071925A (ja) | コンベアのベルトスリップ検出方法、およびコンベアのベルトスリップ検出機構 | |

| CN105600354B (zh) | 一种长运距输送带防断裂打滑的自动检测调整装置及方法 | |

| CN104136350B (zh) | 材料幅面的幅面速度的监测 | |

| US10018677B2 (en) | Motor controller detecting abnormality of power transmission unit between main spindle and motor | |

| US9633491B2 (en) | Monitoring belt operation to predict belt lifespan | |

| JP2012025091A5 (ja) | ||

| US11959824B2 (en) | Method for monitoring a belt drive | |

| CN105366523B (zh) | 乘客输送机的链条单方伸长检测装置 | |

| CN112240370A (zh) | 具有扭矩检测装置的摆线变速器 | |

| US7083544B2 (en) | Method and apparatus for monitoring a transmission part | |

| JP2013220882A (ja) | ベルトコンベヤのベルトスリップ検出方法 | |

| JP5963332B1 (ja) | 搬送装置 | |

| JP4928278B2 (ja) | 乗客コンベアのベルトテンション監視装置 | |

| JP2013010175A (ja) | グラインダー用駆動装置及びそれを備えたグラインダー | |

| WO2017150190A1 (ja) | トルク計測装置、歯車箱及びトルク計測方法 | |

| JP4981590B2 (ja) | ロータリエンコーダの寿命予知方法、ロータリエンコーダおよび電子制御システム | |

| US6758327B1 (en) | Conveyor drive assembly and method of operation | |

| JP5081013B2 (ja) | 二軸混練押出機及び二軸混練押出機での負荷トルク算出方法 | |

| JP2007112565A (ja) | 駆動系診断装置 | |

| US10744518B2 (en) | Method for monitoring a screw centrifuge to identify dynamic changes in relative angular offset between an output shaft and a transmission input shaft | |

| CN205010961U (zh) | 一种皮带机运行速度检测设备 | |

| JP2010066188A (ja) | 産業車両の回転体故障診断方法及び装置 | |

| CN110537324B (zh) | 电动机控制装置 | |

| JP7528860B2 (ja) | キー摩耗検出装置 | |

| JP2000289836A (ja) | タンデム駆動ベルトコンベアのプーリーラギング摩耗診断方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130924 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20131016 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140611 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140618 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140724 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150107 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20150507 |