JP2012024950A - 樹脂モールド装置 - Google Patents

樹脂モールド装置 Download PDFInfo

- Publication number

- JP2012024950A JP2012024950A JP2010163230A JP2010163230A JP2012024950A JP 2012024950 A JP2012024950 A JP 2012024950A JP 2010163230 A JP2010163230 A JP 2010163230A JP 2010163230 A JP2010163230 A JP 2010163230A JP 2012024950 A JP2012024950 A JP 2012024950A

- Authority

- JP

- Japan

- Prior art keywords

- mold

- resin

- molded product

- drive mechanism

- drive

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Injection Moulding Of Plastics Or The Like (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Mechanical Engineering (AREA)

Abstract

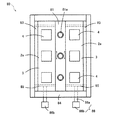

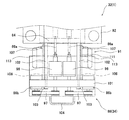

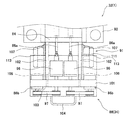

【解決手段】樹脂モールド装置1は、下金型80と、下金型80の外部に設けられた駆動源を有する金型駆動機構86と、下金型80内において可動に構成されたテーパプレート85と、一端が前記駆動源に接続されると共に他端がテーパプレート85に接続される駆動ロッド86aと、前記駆動源に駆動ロッド86aを接続した接続位置と、この接続位置から退避した退避位置との間で前記駆動源を回動可能に軸支する回動機構91とを備えている。

【選択図】図5

Description

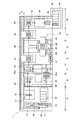

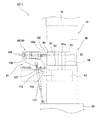

図1に本実施形態における樹脂モールド装置1の各部の平面配置を示す。この樹脂モールド装置1は、被成形品の供給部A、被成形品の厚さ計測部B、プリヒート部F、ダミーモジュール部G、被成形品のプレス部C、樹脂モールド後の成形品の収納部Dおよび搬送機構Eを備える。プレス部Cは、被成形品2aをクランプして樹脂モールドする金型が装着されたプレス装置32を備える。また、ダミーモジュール部Gは、プリヒート部Fとプレス部Cの間、およびプレス部Cと収納部Dとの間に設けられ、後述する金型駆動機構16のメンテナンスエリアとして用いられるものである。また、搬送機構Eは被成形品2aと成形品2bを搬送する作用をなす。なお、図1では、説明を容易にするために、被成形品2a、成形品2b、2cにハッチングを付している。

樹脂モールド装置1の被成形品の供給部Aは、例えば短冊状の被成形品2aを収納したマガジン11のストッカ12と、マガジン11から被成形品2aを突き出すプッシャ13と、プッシャ13によって突き出された被成形品2aを向かい合わせに並べ替えるターンテーブル14とを備える。

樹脂モールド装置1の被成形品の厚さ計測部Bは、被成形品2aを支持する計測台21と、被成形品2aの厚さを計測する計測装置23と、被成形品2aを計測装置23の計測位置に移動させる移動機構22とを備える。この移動機構22は、計測台21の移動方向を水平方向にガイドするガイド部と、計測台21を移動させる駆動モータ等の駆動部(図示せず)を備える。

(プリヒート部について)

樹脂モールド装置1のプリヒート部Fは、被成形品2aを樹脂モールドする前段階において、被成形品2aを加熱するヒータブロック31を備える。ヒータブロック31は、所定温度で被成形品2aを載せて加熱する加熱台として設けられている。

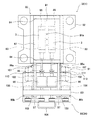

樹脂モールド装置1のプレス部Cは、金型を駆動して被成形品2aを樹脂モールドするプレス装置32を備える。プレス装置32は、金型を型開閉方向に押動するプレス機構、金型のポット内で溶融した樹脂をポットからキャビティに充填(注入)するトランスファ機構を備えている。被成形品2aおよび樹脂タブレット16は金型に設けられたヒータ(図示せず)によって加熱される。プレス装置32からインローダ51が退出した後、金型により被成形品2aがクランプされ、キャビティに樹脂が充填されて樹脂モールドされる。

樹脂モールド装置1の成形品の収納部Dは、樹脂モールド後の成形品2bをセットするセット部41、成形品2bからゲート等の不要部分を除去するゲートブレイク部42、ゲートが除去された成形品2cを収納する収納部43を備える。成形品2cは収納用のマガジンに収納され、成形品が収納されたマガジンはストッカ44に順次収容される。

樹脂モールド装置1の搬送機構Eは、樹脂モールド装置1の奥側に、被成形品2aの搬送に用いられるインローダ51と、成形品2bの搬送に用いられるアンローダ52とを備える。また、搬送機構Eは、被成形品の供給部A、被成形品の厚さ計測部B、プリヒート部F、ダミーモジュール部G、プレス部C、ダミーモジュール部G、および成形品の収納部Dを連結するため、各々の奥側の側方部にガイド部53を備えている。すなわち、ガイド部53が、供給部A、計測部B、プリヒート部F、ダミーモジュール部G、プレス部C、ダミーモジュール部G、および収納部Dの各部を一体的に連通して構成されて、インローダ51およびアンローダ52をガイド可能となっている。

樹脂モールド装置1においては、被成形品の厚さ計測部Bの計測結果に基づいて、制御部61により、プレス部Cのプレス装置32に取り付けられた上金型と下金型のインサート部品の型開閉方向の位置を制御して樹脂モールドする。

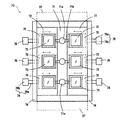

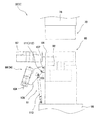

さらに、本実施形態における樹脂モールド装置1は、金型を含めた部品の交換を容易にするために、金型側方位置(金型組付時の接続位置)とプラテン側方位置(下金型の部品交換時の退避位置)に金型駆動機構を回動可能に支持する回動機構を備えている。以下では、下金型80側の金型駆動装置34の金型駆動機構86を回動可能に支持する回動機構91について説明する。

80 下金型

83 インサートブロック

85 テーパプレート

86 金型駆動機構

86a 駆動ロッド

86b 動力部

91 回動機構

92 プラテン(可動プラテン)

98 装置基台

111 インデックスプランジャ

113 スプリング機構

A 被成形品の供給部

B 被成形品の厚さ計測部

C プレス部

D 成形品の収納部

E 搬送機構

F プリヒート部

Claims (3)

- モールド金型と、

前記モールド金型の外部に設けられた駆動源と、

前記モールド金型内において可動に構成されたテーパプレートと、

一端が前記駆動源に接続されると共に他端が前記テーパプレートに接続される駆動ロッドと、

前記駆動源に前記駆動ロッドを接続した接続位置と、前記接続が解除され接続位置から退避した退避位置との間で前記駆動源を回動可能に軸支する回動機構と、

を備えていることを特徴とする樹脂モールド装置。 - 請求項1記載の樹脂モールド装置において、

前記回動機構は、前記接続位置と前記退避位置とで前記金型駆動機構を固定するインデックスプランジャを有していることを特徴とする樹脂モールド装置。 - 請求項1または2記載の樹脂モールド装置において、

前記回動機構は、前記プラテンを固定する装置基台に取り付けられたスプリング機構を有しており、前記スプリング機構で前記金型駆動機構の重量を受けて前記金型駆動機構を回動可能に支持していることを特徴とする樹脂モールド装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010163230A JP5621147B2 (ja) | 2010-07-20 | 2010-07-20 | 樹脂モールド装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010163230A JP5621147B2 (ja) | 2010-07-20 | 2010-07-20 | 樹脂モールド装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012024950A true JP2012024950A (ja) | 2012-02-09 |

| JP5621147B2 JP5621147B2 (ja) | 2014-11-05 |

Family

ID=45778500

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010163230A Active JP5621147B2 (ja) | 2010-07-20 | 2010-07-20 | 樹脂モールド装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5621147B2 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN115946300A (zh) * | 2022-12-21 | 2023-04-11 | 扬州市润建机械有限公司 | 一种压铸机用的脱模机构 |

| WO2023074824A1 (ja) * | 2021-10-29 | 2023-05-04 | 富士電機株式会社 | コンデンサ装置、電力変換装置および車両 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61273915A (ja) * | 1985-05-30 | 1986-12-04 | Toyoda Gosei Co Ltd | インサートを有する成形品の成形方法 |

| JPS62251114A (ja) * | 1986-04-25 | 1987-10-31 | Toyoda Gosei Co Ltd | 窓パネルの製造方法及びその製造装置 |

| JPH05285957A (ja) * | 1992-04-08 | 1993-11-02 | Nissei Plastics Ind Co | 型締装置の金型交換装置 |

| JPH1086191A (ja) * | 1996-09-19 | 1998-04-07 | Canon Inc | 射出成形用金型及びその成形駒 |

| JP2006088692A (ja) * | 2004-08-26 | 2006-04-06 | Apic Yamada Corp | 樹脂モールド金型 |

| JP2007317843A (ja) * | 2006-05-25 | 2007-12-06 | Towa Corp | 樹脂封止金型装置における基板クランプユニット |

| JP2007320102A (ja) * | 2006-05-31 | 2007-12-13 | Toyota Motor Corp | モールド装置およびモールド品の製造方法 |

-

2010

- 2010-07-20 JP JP2010163230A patent/JP5621147B2/ja active Active

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61273915A (ja) * | 1985-05-30 | 1986-12-04 | Toyoda Gosei Co Ltd | インサートを有する成形品の成形方法 |

| JPS62251114A (ja) * | 1986-04-25 | 1987-10-31 | Toyoda Gosei Co Ltd | 窓パネルの製造方法及びその製造装置 |

| JPH05285957A (ja) * | 1992-04-08 | 1993-11-02 | Nissei Plastics Ind Co | 型締装置の金型交換装置 |

| JPH1086191A (ja) * | 1996-09-19 | 1998-04-07 | Canon Inc | 射出成形用金型及びその成形駒 |

| JP2006088692A (ja) * | 2004-08-26 | 2006-04-06 | Apic Yamada Corp | 樹脂モールド金型 |

| JP2007317843A (ja) * | 2006-05-25 | 2007-12-06 | Towa Corp | 樹脂封止金型装置における基板クランプユニット |

| JP2007320102A (ja) * | 2006-05-31 | 2007-12-13 | Toyota Motor Corp | モールド装置およびモールド品の製造方法 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2023074824A1 (ja) * | 2021-10-29 | 2023-05-04 | 富士電機株式会社 | コンデンサ装置、電力変換装置および車両 |

| CN115946300A (zh) * | 2022-12-21 | 2023-04-11 | 扬州市润建机械有限公司 | 一种压铸机用的脱模机构 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5621147B2 (ja) | 2014-11-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5560479B2 (ja) | 樹脂モールド金型及び樹脂モールド装置、並びに樹脂モールド方法 | |

| US9238323B2 (en) | Injection molding machine having a temperature controlled baseplate | |

| CN105228805A (zh) | 树脂模制装置和树脂模制方法 | |

| TWI730336B (zh) | 樹脂成形裝置及樹脂成形品的製造方法 | |

| TW201902658A (zh) | 樹脂模製模具及樹脂模製裝置 | |

| JP6423677B2 (ja) | 成形金型、成形装置および成形品の製造方法 | |

| JP5193609B2 (ja) | 金型装置 | |

| KR101001096B1 (ko) | 수지 밀봉 장치 | |

| JP5621147B2 (ja) | 樹脂モールド装置 | |

| US9802345B2 (en) | Injection molding machine for multiple injection operations | |

| KR20210103925A (ko) | 수지 몰딩 장치 및 수지 몰딩 방법 | |

| JP5909771B2 (ja) | 樹脂封止装置 | |

| CN110091464B (zh) | 注射成型方法及模具装置 | |

| CN112976475B (zh) | 树脂密封装置 | |

| EP1768168A2 (en) | Method of resin seal moulding electronic component and apparatus therefor | |

| WO2022224487A1 (ja) | 成形型、樹脂成形装置及び樹脂成形品の製造方法 | |

| CN112309898B (zh) | 树脂塑封模具 | |

| JP5621146B2 (ja) | 金型駆動装置 | |

| EP1768166A2 (en) | Method of resin-seal molding electronic component and apparatus therefor | |

| JP4855026B2 (ja) | 電子部品の樹脂封止成形方法及び装置 | |

| CN120379816A (zh) | 成型模具、树脂成型装置以及树脂成型品的制造方法 | |

| CN111655444A (zh) | 注射成型机及注射成型系统 | |

| WO2023105841A1 (ja) | 樹脂封止装置及び封止金型 | |

| JP7752345B2 (ja) | 樹脂封止装置、封止金型、及び樹脂封止方法 | |

| JP5729892B1 (ja) | 樹脂供給装置及びそれを備えた電子部品モールド装置、並びに樹脂供給方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130415 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140116 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140128 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140228 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140826 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140903 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5621147 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |