JP2012024906A - 振れ測定位置設定方法 - Google Patents

振れ測定位置設定方法 Download PDFInfo

- Publication number

- JP2012024906A JP2012024906A JP2010168381A JP2010168381A JP2012024906A JP 2012024906 A JP2012024906 A JP 2012024906A JP 2010168381 A JP2010168381 A JP 2010168381A JP 2010168381 A JP2010168381 A JP 2010168381A JP 2012024906 A JP2012024906 A JP 2012024906A

- Authority

- JP

- Japan

- Prior art keywords

- measurement

- range

- tool

- shake

- distance

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Length Measuring Devices With Unspecified Measuring Means (AREA)

- Machine Tool Sensing Apparatuses (AREA)

Abstract

【解決手段】振れ測定装置20は、測定範囲DB32により、複数の工具Tのそれぞれにおける振れセンサ21の振れ測定値が要件値となる第1の測定位置から、この振れ測定値が振れセンサ21の測定限界値となる第2の測定位置までの範囲を、この複数の工具Tの取付位置からの距離に対する振れ測定可能範囲Dmとして予め記憶する。また、振れ測定装置20は、距離センサ22により測定された、工具Tの取付位置から先端までの距離と、測定範囲DB32に基づいて、振れセンサ21の工具Tの振れ測定可能範囲Dmを算出し、算出された振れ測定可能範囲Dmに基づいて、振れセンサ21の振れ測定位置を設定する。

【選択図】図2

Description

この工具Tは、図示しない工具マガジンが備える工具ホルダに複数格納されており、この工具ホルダに格納されている工具Tのうちのいずれかが工具マガジンによってスピンドル11に装着される。工作機械は、スピンドルユニット10の位置制御を行いながらモータ12を駆動することにより、スピンドル11に装着された工具Tを図示しないワークに接触させて、このワークの加工を行う。

距離センサ22は、コントローラ30に接続されており、このコントローラ30による制御によって、スピンドル11に装着された工具Tの取付位置、すなわち、スピンドル11がモータ12に連結されている位置から、工具Tの先端までの距離をプリセット長Dpとして測定する。また、距離センサ22は、測定値をコントローラ30に供給する。

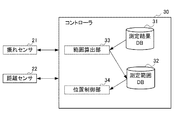

コントローラ30は、メモリ、ハードディスクドライブ等により構成される記憶部と、CPU(Centoral Processing Unit)等により構成される制御部を備える。コントローラ30は、記憶部として、測定結果データベース(以下、データベースをDBという)31と、範囲記憶手段としての測定範囲DB32とを備える。また、コントローラ30は、制御部として、範囲算出部33と、位置制御部34とを備える。

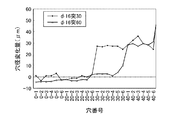

また、要件値は、振れ検出能力であり、予めワークに対してサイズが異なる複数の工具Tで突き出し量を変化させて穿孔した場合に、許容されている穴径を超えて径大が発生したときの、工具Tの先端の振れ量よりも小さい値である。

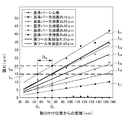

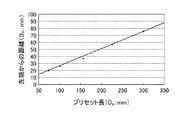

図5は、測定範囲DB32に記憶されている振れ測定可能範囲Dmに基づいて作成されるグラフの一例である。図5に示される横軸は工具Tのプリセット長Dpであり、縦軸は振れ測定可能範囲Dm、すなわち工具Tの先端から取付位置に向かって測定可能な範囲である。図5では、プリセット長Dpに対応する振れ測定可能範囲Dmが複数の点で示されていることが確認できる。

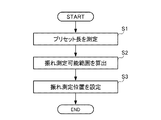

図6は、本実施形態に係る振れセンサ21の振れ測定位置を設定する処理の流れを示すフローチャートである。なお、この処理は、スピンドル11に対して、工具Tが装着されたことに応じて行われる。

(1)振れ測定装置20は、測定範囲DB32により、複数の工具Tそれぞれにおける振れセンサ21の振れ測定値が要件値となる第1の測定位置から、この振れ測定値が振れセンサ21の測定限界値となる第2の測定位置までの範囲を、この複数の工具Tの取付位置からの距離に対する振れ測定可能範囲Dmとして予め記憶する。また、振れ測定装置20は、距離センサ22により測定されたプリセット長Dpと、測定範囲DB32に基づいて、振れセンサ21の工具Tの振れ測定可能範囲Dmを算出し、算出された振れ測定可能範囲Dmに基づいて、振れセンサ21の振れ測定位置を設定する。

また、工具Tのプリセット長Dpの測定は、振れ測定装置20に設けられている距離センサ22とは異なる距離センサにより行うこととしてもよい。

このようにすることで、工具Tを工作機械に取り付けた場合に、距離センサ22を駆動して、プリセット長Dpを測定する必要がないので、振れセンサ21の振れ測定位置を設定する時間を短縮することができる。

21 振れセンサ(センサ)

30 コントローラ

32 測定範囲DB(範囲記憶手段)

T 工具(回転工具)

Claims (2)

- 工作機械に装着される回転工具の振れをセンサにより測定する振れ測定装置が、前記センサの振れ測定位置を設定する振れ測定位置設定方法であって、

前記振れ測定装置は、

複数の回転工具それぞれにおける、振れ測定値が要件値となる第1の測定位置から、該振れ測定値が前記センサの測定限界値となる第2の測定位置までの範囲を、前記複数の回転工具の取付位置からの距離に対する振れ測定可能範囲として予め記憶する範囲記憶手段を備え、

前記工作機械に装着される前記回転工具の取付位置から先端までの距離を測定する距離測定ステップと、

前記距離測定ステップにおいて測定された前記距離と、前記範囲記憶手段に記憶されている振れ測定可能範囲とに基づいて、前記センサの前記回転工具の振れ測定可能範囲を算出する範囲算出ステップと、

前記範囲算出ステップにおいて算出された前記振れ測定可能範囲に基づいて、前記センサの前記測定位置を設定する位置設定ステップと、を含む振れ測定位置設定方法。 - 前記振れ測定装置は、前記回転工具の取付位置から先端までの距離を記憶する距離記憶手段を更に備え、

前記距離測定ステップにおいて測定された前記距離を、前記距離記憶手段に予め記憶させるステップを更に含み、

前記範囲算出ステップは、前記距離記憶手段に予め記憶されている前記距離と、前記範囲記憶手段に記憶されている振れ測定可能範囲とに基づいて、前記センサの前記回転工具の振れ測定可能範囲を算出する請求項1に記載の振れ測定位置設定方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010168381A JP5570339B2 (ja) | 2010-07-27 | 2010-07-27 | 振れ測定位置設定方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010168381A JP5570339B2 (ja) | 2010-07-27 | 2010-07-27 | 振れ測定位置設定方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012024906A true JP2012024906A (ja) | 2012-02-09 |

| JP5570339B2 JP5570339B2 (ja) | 2014-08-13 |

Family

ID=45778469

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010168381A Active JP5570339B2 (ja) | 2010-07-27 | 2010-07-27 | 振れ測定位置設定方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5570339B2 (ja) |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1105214A (en) * | 1966-02-11 | 1968-03-06 | Alexander George Wellum | Improvements in or relating to measuring instruments |

| JPS6125753A (ja) * | 1984-07-11 | 1986-02-04 | Niigata Eng Co Ltd | 自動工作機械の運転方法 |

| JP2002200542A (ja) * | 2000-10-27 | 2002-07-16 | Tokyo Seimitsu Co Ltd | 工作機械 |

| JP2007198944A (ja) * | 2006-01-27 | 2007-08-09 | Mitsubishi Electric Corp | 振れ測定装置および振れ測定方法 |

-

2010

- 2010-07-27 JP JP2010168381A patent/JP5570339B2/ja active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1105214A (en) * | 1966-02-11 | 1968-03-06 | Alexander George Wellum | Improvements in or relating to measuring instruments |

| JPS6125753A (ja) * | 1984-07-11 | 1986-02-04 | Niigata Eng Co Ltd | 自動工作機械の運転方法 |

| JP2002200542A (ja) * | 2000-10-27 | 2002-07-16 | Tokyo Seimitsu Co Ltd | 工作機械 |

| JP2007198944A (ja) * | 2006-01-27 | 2007-08-09 | Mitsubishi Electric Corp | 振れ測定装置および振れ測定方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5570339B2 (ja) | 2014-08-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5608036B2 (ja) | 稼動履歴管理方法、及び稼動履歴管理装置 | |

| JP5411055B2 (ja) | 工具寿命検出方法、および工具寿命検出装置 | |

| JP6898079B2 (ja) | 工作機械およびその制御方法 | |

| US20170312875A1 (en) | Machining system | |

| JP7649751B2 (ja) | 較正方法およびワークピース情報の取得方法 | |

| US9558303B2 (en) | Tool gravity center position estimation device and machine tool | |

| EP2821870B1 (en) | Setting method of revolutions per minute on real time of rotating cutting tool, and control device | |

| JP7101131B2 (ja) | 数値制御システム | |

| JP6921511B2 (ja) | 自動工具交換装置付き工作機械及び自動測定方法 | |

| JP2012254499A (ja) | 工作機械の加工異常検知装置及び加工異常検知方法 | |

| KR101999112B1 (ko) | 공작 기계용 공구수명 관리시스템 및 공구수명 관리방법 | |

| JP4919999B2 (ja) | 工具寿命検出方法および工具寿命検出装置 | |

| JP7109318B2 (ja) | 工作機械および工具異常判定方法 | |

| JPH07195256A (ja) | 制御装置及びそれが用いられる工作機械並びにトルク測定器及び工具折損検出装置 | |

| JP7424759B2 (ja) | 主軸異常検出装置 | |

| JP2020082270A (ja) | 工作機械 | |

| JP2020032510A (ja) | 加工環境測定装置 | |

| JP5845321B1 (ja) | ネジピッチを算出するシステム | |

| JP2014014914A (ja) | 切削加工装置および切削加工方法 | |

| JP5089618B2 (ja) | 工具寿命検出方法及び工具寿命検出装置 | |

| JP7017537B2 (ja) | 工作機械、加工システムおよび管理システム | |

| JP6726579B2 (ja) | 工作機械 | |

| JP2010069540A (ja) | 穴あけ加工の異常検知装置および異常検知装置を備えた工作機械、異常検知方法 | |

| JP5268637B2 (ja) | 生産機械のための評価装置の動作方法 | |

| WO2018154605A1 (en) | Method and apparatus for performing an automatic health checkup for a cnc turning center |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20121127 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20131105 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20131112 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140114 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140304 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140422 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140617 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140624 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5570339 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |