JP2011069404A - 固定式等速自在継手 - Google Patents

固定式等速自在継手 Download PDFInfo

- Publication number

- JP2011069404A JP2011069404A JP2009219013A JP2009219013A JP2011069404A JP 2011069404 A JP2011069404 A JP 2011069404A JP 2009219013 A JP2009219013 A JP 2009219013A JP 2009219013 A JP2009219013 A JP 2009219013A JP 2011069404 A JP2011069404 A JP 2011069404A

- Authority

- JP

- Japan

- Prior art keywords

- joint

- fixed

- joint portion

- track

- joint member

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 230000002093 peripheral effect Effects 0.000 claims abstract description 45

- 230000015572 biosynthetic process Effects 0.000 abstract description 3

- 238000005520 cutting process Methods 0.000 description 31

- 238000010273 cold forging Methods 0.000 description 11

- 238000006073 displacement reaction Methods 0.000 description 6

- 230000004323 axial length Effects 0.000 description 4

- 239000004519 grease Substances 0.000 description 4

- 230000008878 coupling Effects 0.000 description 3

- 238000010168 coupling process Methods 0.000 description 3

- 238000005859 coupling reaction Methods 0.000 description 3

- 238000003754 machining Methods 0.000 description 3

- 230000007246 mechanism Effects 0.000 description 3

- 238000005452 bending Methods 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 230000000737 periodic effect Effects 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000000034 method Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Landscapes

- Forging (AREA)

Abstract

【課題】 外側継手部材のトラック溝形成を容易し、固定式継手部におけるボール組み付け性およびケージ強度を確保し得る低コストの固定式等速自在継手を提供する。

【解決手段】 単一の外側継手部材30の一端側に固定式継手部10を配設すると共に他端側に摺動式継手部20を配設し、凸球面部25と凹球面部15からなる球対偶40を介して固定式継手部10と摺動式継手部20を連結した固定式等速自在継手であって、外側継手部材30における固定式継手部10の内周面の円周方向複数箇所に軸方向に延びるトラック溝18が形成され、そのトラック溝18は、曲率中心O11が継手軸線上で固定式継手部10の継手中心O10から外側継手部材30の一端側へオフセットされた円弧状をなす。

【選択図】 図1

【解決手段】 単一の外側継手部材30の一端側に固定式継手部10を配設すると共に他端側に摺動式継手部20を配設し、凸球面部25と凹球面部15からなる球対偶40を介して固定式継手部10と摺動式継手部20を連結した固定式等速自在継手であって、外側継手部材30における固定式継手部10の内周面の円周方向複数箇所に軸方向に延びるトラック溝18が形成され、そのトラック溝18は、曲率中心O11が継手軸線上で固定式継手部10の継手中心O10から外側継手部材30の一端側へオフセットされた円弧状をなす。

【選択図】 図1

Description

本発明は、例えば、自動車などの動力伝達系において使用され、駆動側と従動側の二軸間で作動角度変位のみを許容する固定式等速自在継手に関する。

例えば、自動車のエンジンから車輪に回転力を等速で伝達する手段として使用される等速自在継手には、固定式等速自在継手と摺動式等速自在継手の二種がある。これら両者の等速自在継手は、駆動側と従動側の二軸を連結してその二軸が作動角をとっても等速で回転トルクを伝達し得る構造を備えている。

自動車のエンジンから駆動車輪に動力を伝達するドライブシャフトは、エンジンと車輪との相対的位置関係の変化による角度変位と軸方向変位に対応する必要があるため、エンジン側(インボード側)に摺動式等速自在継手を、駆動車輪側(アウトボード側)に固定式等速自在継手をそれぞれ装備し、両者の等速自在継手をシャフトで連結した構造を具備する。

一般的に、前述した固定式等速自在継手としては、バーフィールド型等速自在継手(以下、BJと称す)や作動角の大きなアンダーカットフリー型等速自在継手(以下、UJと称す)が広く知られている。また、摺動式等速自在継手としては、ダブルオフセット型等速自在継手(以下、DOJと称す)やレブロ型等速自在継手(以下、LJと称す)が広く知られている。

近年、自動車の乗車空間拡大の観点からホイールベースを長くすることがあるが、それに伴って車両回転半径が大きくならないようにするため、自動車のドライブシャフトの連結用継手として使用されている固定式等速自在継手の高角化による前輪の操舵角の増大が求められている。

この要望に対して、本出願人は、前述の問題点を改善するため、二つの等速自在継手、例えばUJとDOJを組み合わせて、構造が簡単で高角化を実現容易にした軽量コンパクトな固定式等速自在継手を先に提案している(例えば、特許文献1参照)。

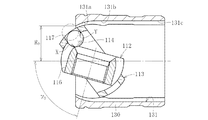

この等速自在継手は、図13に示すように、単一の円筒状外側継手部材130を共通にしてその一端側(図示左側)に固定式継手部110(UJ)を配設すると共に他端側(図示右側)に摺動式継手部120(DOJ)を配設し、その固定式継手部110のDOJ側端部に凹球面部115を設けると共に摺動式継手部120のUJ側端部に凸球面部125を設け、その凹球面部115と凸球面部125からなる球対偶140を介して固定式継手部110と摺動式継手部120とを連結した構造を具備する。

このように固定式継手部110と摺動式継手部120を共通の外側継手部材130に組み込み、固定式継手部110と摺動式継手部120を球対偶140で連結した構造としたことにより、固定式継手部110と摺動式継手部120のそれぞれの作動角を加えた大きな作動角を実現することができ、固定式継手部110と摺動式継手部120との間に凸球面部115と凹球面部125からなる球対偶140が介在するのみであるため、構造が簡単で軽量コンパクトな等速自在継手を実現している。

固定式継手部110は、軸方向に延びるトラック溝131が内周面の円周方向複数箇所に等間隔で形成された外側継手部材130を摺動式継手部120と共通にし、外側継手部材130のトラック溝131と対をなして軸方向に延びるトラック溝116が外周面の円周方向複数箇所に等間隔で形成された内側継手部材112と、外側継手部材130のトラック溝131と内側継手部材112のトラック溝116との間に介在してトルクを伝達する複数のボール114と、外側継手部材130の内周面と内側継手部材112の外周面との間に介在してボール114を保持するケージ113とを備えている。

複数のボール114は、ケージ113に形成されたポケット117に収容されて円周方向等間隔に配置されている。内側継手部材112にスプライン嵌合されたシャフト111の端部に凹球面部115が一体的に形成されている。この等速自在継手をドライブシャフトに適用する場合、シャフト111がエンジン側(インボード側)に配設された摺動式等速自在継手に連結される。

この固定式継手部110における内側継手部材112から延びるシャフト111と外側継手部材130との間には、内部からのグリース漏洩および外部からの異物侵入を防止するために蛇腹状のブーツ150が装着されている。このブーツ150の大径端部152は外側継手部材130の外周面にブーツバンド154により固定され、その小径端部156はシャフト111に取り付けられたアダプタ151の外周面にブーツバンド158により固定されている。

摺動式継手部120は、外側継手部材130を固定式継手部110と共通にし、その外側継手部材130のトラック溝131と対をなして軸方向に延びるトラック溝126が外周面の円周方向複数箇所に等間隔で形成された内側継手部材122と、外側継手部材130のトラック溝131と内側継手部材122のトラック溝126との間に介在してトルクを伝達する複数のボール124と、外側継手部材130の内周面と内側継手部材122の外周面との間に介在してボール124を保持するケージ123とを備えている。

複数のボール124は、ケージ123に形成されたポケット127に収容されて円周方向等間隔に配置されている。内側継手部材122にスプライン嵌合されたシャフト121の端部に凸球面部125が一体的に形成されている。この等速自在継手をドライブシャフトに適用する場合、シャフト121が駆動車輪側(アウトボード側)に配設されたハブベアリングに連結される。

この摺動式継手部120における内側継手部材122から延びるシャフト121と外側継手部材130との間にも、内部からのグリース漏洩および外部からの異物侵入を防止するために蛇腹状のブーツ160が装着されている。このブーツ160の大径端部162は外側継手部材130の外周面にブーツバンド164により固定され、その小径端部166はシャフト121の外周面にブーツバンド168により固定されている。

ところで、前述の特許文献1に開示された等速自在継手における外側継手部材130のトラック溝131は、図14に示すようにその外側継手部材130の一端側(図示左側)に位置する固定式継手部110の円弧状トラック131a、およびその円弧状トラック131aに連続して繋がった軸方向と平行な直線状トラック131bと、その固定式継手部110の直線状トラック131bに連続して繋がって外側継手部材130の他端側(図示右側)に延びる摺動式継手部120の直線状トラック131cとで構成されている。このトラック溝131の円弧状トラック131aは、その曲率中心O11が固定式継手部10の継手中心O10に対して距離fだけ外側継手部材130の一端側の反対側へ軸方向にオフセットされている(特許文献1の段落番号[0039]参照)。

この特許文献1に開示された等速自在継手では、外側継手部材130の一端側に位置する固定式継手部110の円弧状トラック131aから外側継手部材130の他端側に位置する摺動式継手部120の直線状トラック131cまでのトラック溝131が長くなっており、外側継手部材130の冷間鍛造での成形が困難となり易く、製品のコストアップを招く可能性がある。

また、外側継手部材130の冷間鍛造後にトラック溝131を切削などにより機械加工する場合、外側継手部材130の固定式継手部110側の円弧状トラック131aは、その外側継手部材130の一端側でトラック底径R0が小さくなって狭く開口している。そのため、機械加工時に外側継手部材130の一端側から挿入される切削工具を細くしなければならない。その結果、切削工具の剛性を確保することが困難となり易く、切削工具の寿命も短く、製品のコストアップを招く可能性がある。

一方、この等速自在継手の製造において、固定式継手部110におけるボール114の組み込みは、ケージ113に内側継手部材112を組み込み、その内側継手部材112が組み込まれたケージ113を外側継手部材130に組み込んだ上で、図15に示すようにケージ113および内側継手部材112を最大作動角以上(内側継手部材112の傾き角度γ0)に大きく傾けた状態で、外側継手部材130の一端側(図示左側)にケージ113のポケット117を覗かせてそのポケット117にボール114を組み込むようにしている(特許文献1の段落番号[0060]参照)。

前述したように外側継手部材130のトラック溝131は、その外側継手部材130の一端側(図示左側)で円弧状となっており、その円弧状トラック131aの底径R0(トラック底と継手中心軸との距離)が外側継手部材130の他端側(図示右側)よりも短くなっているため、固定式継手部110のボール114を組み込むに際して、外側継手部材130の一端側にケージ113のポケット117を覗かせることができるようにケージ113および内側継手部材112を大きく傾ける必要がある。

このようにして固定式継手部110のボール114を組み込むに際して、ボール114が過剰に押し込まれて、内側継手部材112のトラック溝116の端部(図中の接触点X)とケージ113のポケット117の内側端部(図中の接触点Y)との間にボール114が嵌まり込んで噛み込むことがあり、ボール114の組み込み作業が困難となり易く、製品のコストアップを招く可能性がある。

また、固定式継手部110のボール114を組み込むに際しては、外側継手部材130の一端側にケージ113のポケット117を覗かせて複数のボール114を順次挿入していくが、この時、先にポケット117に収容されたボール114が周方向に移動してそのポケット117の端部と干渉することになる。従って、固定式継手部110のボール114を組み込むに際してケージ113を大きく傾けると、ポケット117内でのボール114の周方向移動量が大きくなり、ポケット117の端部と干渉し易くなる。

なお、このボール114の周方向移動によるポケット117との干渉を抑制するためには、ケージ113のポケット117の周方向長さを大きくする必要があり、その場合、ポケット117間に位置する柱部の周方向長さが小さくなってケージ113の強度が低下することになる。

そこで、本発明は前述の点を改善して提案されたもので、その目的とするところは、外側継手部材のトラック溝形成を容易にすると共に、固定式継手部におけるボール組み付け性およびケージ強度を確保し得る低コストの固定式等速自在継手を提供することにある。

前述の目的を達成するための技術的手段として、本発明は、軸方向に延びる複数のトラック溝が内周面に形成された円筒状外側継手部材を共通にしてその一端側に固定式継手部を配設すると共に他端側に摺動式継手部を配設し、固定式継手部および摺動式継手部のいずれか一方の対向端部に凸球面部を設けると共に他方の対向端部に凹球面部を設け、凸球面部と凹球面部からなる球対偶を介して固定式継手部と摺動式継手部を連結した固定式等速自在継手であって、以下の点を特徴とする。

本発明に係る固定式等速自在継手は、外側継手部材における固定式継手部の内周面の円周方向複数箇所に形成されて軸方向に延びるトラック溝は、曲率中心が継手軸線上で固定式継手部の継手中心から外側継手部材の一端側へオフセットされた円弧状トラックを有することを特徴とする。

本発明では、固定式継手部と摺動式継手部とで円筒状外側継手部材を共通にしたことにより、その外側継手部材内に固定式と摺動式の二つの継手部を組み合わせた構造を具備する。さらに、固定式継手部および摺動式継手部のいずれか一方の対向端部に凸球面部を設けると共に他方の対向端部に凹球面部を設け、凸球面部と凹球面部からなる球対偶を介して固定式継手部と摺動式継手部を連結したことにより、その球対偶を、固定式継手部と摺動式継手部で共通の一点を中心とした球面案内機構とすることで、この球面中心を作動角の中心とする固定式等速自在継手を実現できる。

このように固定式継手部と摺動式継手部を共通の外側継手部材に組み込み、固定式継手部と摺動式継手部を球対偶で連結した構造としたことにより、固定式継手部と摺動式継手部のそれぞれの作動角を加えた大きな作動角を実現することができ、固定式継手部と摺動式継手部との間に凸球面部と凹球面部からなる球対偶が介在するのみであるため、構造が簡単で軽量コンパクトな固定式等速自在継手を提供できる。

また、本発明では、外側継手部材における固定式継手部の内周面の円周方向複数箇所に形成されて軸方向に延びるトラック溝は、曲率中心が継手軸線上で固定式継手部の継手中心から外側継手部材の一端側へオフセットされた円弧状トラックを有することにより、外側継手部材の一端側での円弧状トラックの底径が従来の場合よりも大きくなって外側継手部材の一端側が広く開口する。

その結果、外側継手部材の冷間鍛造後にトラック溝を切削などにより機械加工する場合、外側継手部材の一端側から挿入される切削工具を従来の場合よりも太くすることができ、切削工具の剛性を向上させることができ、その切削工具の寿命が長くなり、製品のコスト低減を図ることができる。さらに、切削工具の剛性の向上から、トラック溝形状を精度よく形成することができてトラック溝の切削取り代が少なくなり、製品のコスト低減が図れる。

また、本発明では、外側継手部材の一端側での円弧状トラックの底径が従来の場合よりも大きくなって外側継手部材の一端側が広く開口することから、固定式継手部のボールを組み込むに際して、外側継手部材の一端側にケージのポケットを覗かせることができるケージの傾き角度を従来の場合よりも小さくすることができ、ポケット内でのボールの周方向移動量を小さくすることができるので、ケージのポケットの周方向長さを小さくしてポケット間に位置する柱部の周方向長さが大きくすることができ、ケージの強度および耐久性を向上させることが容易となる。

さらに、ケージのポケットの周方向長さを小さくすることができることから、全てのポケットの周方向長さを同一にしたケージを使用できるので、ケージを製作することが容易となり、外側継手部材へケージを組み込む際の位相合わせも不要になると共にボールをポケットに挿入する順番も規制されないので、組み込み作業性が向上し、製品のコスト低減が図れる。

本発明は、固定式継手部のトラック溝が円弧状トラックのみで構成されている固定式等速自在継手、つまり、バーフィールド型等速自在継手(BJ)に適用可能である。また、本発明は、固定式継手部のトラック溝が、円弧状トラックと、その円弧状トラックに連続して繋がって軸方向に平行に延び、外側継手部材の一端側に開口する直線状トラックとで構成されている固定式等速自在継手、つまり、アンダーカットフリー型等速自在継手(UJ)にも適用可能である。

このように固定式継手部をUJとした等速自在継手では、外側継手部材の一端側に直線状トラックを配置すると共に摺動式継手部側に円弧状トラックを配置することで、摺動式継手部のトラック溝から固定式継手部の円弧状トラックに至るまでの直線状部分の軸方向長さを従来の場合(固定式継手部の直線状トラックと摺動式継手部の直線状トラック溝とが繋がった直線状部分)よりも短くすることができ、固定式継手部の直線状トラックが外側継手部材の一端側開口部に位置するので、固定式継手部および摺動式継手部のトラック溝の冷間鍛造が容易となり、そのトラック溝形状を精度よく形成することが可能となって冷間鍛造のままのトラック溝を使用することができ、製品のコスト低減が図れる。また、外側継手部材の冷間鍛造後に摺動式継手部のトラック溝を切削などにより機械加工する場合、外側継手部材の他端側(摺動式継手部側)から挿入される切削工具を従来の場合よりも短くすることができ、切削工具の剛性を向上させることができ、その切削工具の寿命が長くなり、製品のコスト低減を図ることができる。

本発明は、外側継手部材における摺動式継手部の内周面の円周方向複数箇所に軸方向に延びるトラック溝が形成され、その摺動式継手部のトラック溝の周方向位置と固定式継手部のトラック溝の周方向位置とを一致させ、摺動式継手部のトラック溝PCRを固定式継手部のトラック溝PCRよりも小さくすることが望ましい。このようにすれば、摺動式継手部のトラック溝をブローチ加工により形成するに際して、固定式継手部の円弧状トラックの端部が摺動式継手部のトラック溝加工により削られることから、摺動式継手部のトラック溝PCRと固定式継手部のトラック溝PCRとの差の範囲で、固定式継手部の円弧状トラックの軸方向長さを確保することができる。

本発明における固定式継手部のトラック溝は、円弧状トラックの曲率中心が継手軸線から円弧状トラックに対して径方向反対側へオフセットされていることが望ましい。このようにすれば、円弧状トラックを深くすることができるので、トルク負荷容量の増大が図れる。また、前述したように、摺動式継手部のトラック溝の周方向位置と固定式継手部のトラック溝の周方向位置とを一致させ、摺動式継手部のトラック溝PCRを固定式継手部のトラック溝PCRよりも小さくした場合には、固定式継手部の円弧状トラックを軸方向に長くすることができるので、固定式等速自在継手の作動角をさらに大きくすることができる。

本発明において、固定式継手部および摺動式継手部のそれぞれは、外側継手部材の径方向内側に配され、外周面の円周方向複数箇所に軸方向に延びるトラック溝が形成された内側継手部材と、その内側継手部材のトラック溝と外側継手部材のトラック溝との間に介在してトルクを伝達するボールとを備え、固定式継手部のボールの外径を摺動式継手部のボールの外径よりも大きくすることが望ましい。このようにすれば、外側継手部材の摺動式継手部のトラック溝をブローチ加工するに際して、摺動式継手部のトラック溝加工により削られる固定式継手部の円弧状トラックが少なくなり、これにより固定式継手部の円弧状トラックを軸方向に長くすることができるので、固定式継手部の作動角、つまり、固定式等速自在継手の作動角を大きくすることができる。

本発明において、外側継手部材における摺動式継手部の内周面の円周方向複数箇所に軸方向に延びるトラック溝が形成され、その摺動式継手部のトラック溝の周方向位置と固定式継手部のトラック溝の周方向位置とを異ならせることが望ましい。このようにすれば、固定式継手部および摺動式継手部の回転に伴い、その固定式継手部および摺動式継手部のそれぞれに発生する内部力の周期変動が最大となる位置が周方向でずれるので、継手中心に位置する球対偶にかかる曲げ荷重の変動を抑制することができ、継手強度の向上が図れる。

前述したように、摺動式継手部のトラック溝の周方向位置と固定式継手部のトラック溝の周方向位置とを異ならせた構造とした場合、摺動式継手部のトラック溝の底径を外側継手部材の固定式継手部内周面の最小径よりも小さくすることが望ましい。このようにすれば、固定式継手部のトラック溝を削ることなく摺動式継手部のトラック溝をブローチ加工することができ、製品のコスト低減が図れる。また、固定式継手部のトラック溝の位相を考慮しないで摺動式継手部のトラック溝をブローチ加工することができるので、位相合わせなどの煩雑な作業がなくなる面でも、製品のコスト低減が図れる。

本発明によれば、固定式継手部と摺動式継手部を共通の外側継手部材に組み込み、両者の固定式継手部と摺動式継手部を球対偶で連結した構造としたことにより、固定式継手部と摺動式継手部のそれぞれの作動角を加えた大きな作動角を実現することができ、構造が簡単で軽量コンパクトな固定式等速自在継手を提供できる。

しかも、この固定式等速自在継手において、外側継手部材における固定式継手部の内周面の円周方向複数箇所に形成されて軸方向に延びるトラック溝は、曲率中心が継手軸線上で固定式継手部の継手中心から外側継手部材の一端側へオフセットされた円弧状トラックを有することにより、外側継手部材の冷間鍛造後にトラック溝を切削などにより機械加工する場合、外側継手部材の一端側から挿入される切削工具を従来の場合よりも太くすることができ、切削工具の剛性を向上させることができ、その切削工具の寿命が長くなり、製品のコスト低減を図ることができる。さらに、切削工具の剛性の向上から、トラック溝形状を精度よく形成することができてトラック溝の切削取り代が少なくなり、製品のコスト低減が図れる。

また、外側継手部材の一端側が広く開口することから、固定式継手部のボールを組み込むに際して、外側継手部材の一端側にケージのポケットを覗かせることができるケージの傾き角度を従来の場合よりも小さくすることができ、ポケット内でのボールの周方向移動量を小さくすることができるので、ケージのポケットの周方向長さを小さくしてポケット間に位置する柱部の周方向長さが大きくすることができ、ケージの強度および耐久性を向上させることが容易となる。

さらに、ケージのポケットの周方向長さを小さくすることができるため、全てのポケットの周方向長さを同一にしたケージを使用できるので、ケージを製作することが容易となり、外側継手部材へケージを組み込む際の位相合わせも不要になると共にボールをポケットに挿入する順番も規制されないので、組み込み作業性が向上し、製品のコスト低減が図れる。

以上のことから、本発明では、近年における自動車のドライブシャフトに使用される固定式等速自在継手の高角化による前輪の操舵角の増大への要望に迅速に対応する上で、外側継手部材のトラック溝形成を容易にすると共に、固定式継手部におけるボール組み付け性およびケージ強度を確保し得る低コストの固定式等速自在継手を提供できる。

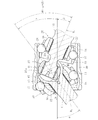

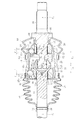

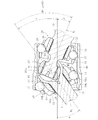

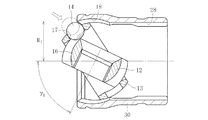

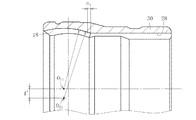

本発明に係る固定式等速自在継手の実施形態を以下に詳述する。図1および図2に示す実施形態の固定式等速自在継手は、固定式継手部10としてBJ、摺動式継手部20としてDOJをそれぞれ適用して組み合わせた構造を例示し、図3および図4に示す他の実施形態の固定式等速自在継手は、固定式継手部10としてUJ、摺動式継手部20としてDOJをそれぞれ適用して組み合わせた構造を例示する。なお、摺動式継手部20としてはLJを適用して組み合わせることも可能である。

図1および図3に示す実施形態の固定式等速自在継手は、以下の構造を具備する。円筒状をなす単一の外側継手部材30を共通にしてその一端側(図示左側)に固定式継手部10(図1ではBJ、図3ではUJ)を配設すると共に他端側(図示右側)に摺動式継手部20(DOJ)を配設し、その固定式継手部10のDOJ側端部に凹球面部15を設けると共に摺動式継手部20のBJ(UJ)側端部に凸球面部25を設け、その凹球面部15と凸球面部25からなる球対偶40を介して固定式継手部10と摺動式継手部20とを連結した構造を具備する。

固定式継手部10は、軸方向に延びるトラック溝18が内周面の円周方向複数箇所に等間隔で形成された外側継手部材30と、外側継手部材30のトラック溝18と対をなして軸方向に延びるトラック溝16が外周面の円周方向複数箇所に等間隔で形成された内側継手部材12と、外側継手部材30のトラック溝18と内側継手部材12のトラック溝16との間に介在してトルクを伝達する複数のボール14と、外側継手部材30の内周面と内側継手部材12の外周面との間に介在してボール14を保持するケージ13とを備えている。

複数のボール14は、ケージ13に形成されたポケット17に収容されて円周方向等間隔に配置されている。内側継手部材12にスプライン嵌合されたシャフト11の端部に凹球面部15が一体的に形成されている。この等速自在継手をドライブシャフトに適用する場合、シャフト11がエンジン側(インボード側)に配設された摺動式等速自在継手に連結される。

この内側継手部材12にスプライン嵌合されたシャフト11と外側継手部材30との間で作動角度変位を許容しながらトルク伝達が可能な構造となっている。なお、シャフト11の外周面のスプライン端部に形成された環状凹溝にサークリップ等の止め輪19を嵌合させ、内側継手部材12の端部で止め輪19を係止させることにより、内側継手部材12に対するシャフト11の抜け止め構造としている。

外側継手部材30とシャフト11との間には、内部からのグリース漏洩および外部からの異物侵入を防止するために樹脂あるいはゴム製の蛇腹状ブーツ50が装着され、このブーツ50により外側継手部材30の一端側を閉塞している。この蛇腹状ブーツ50の大径端部52は外側継手部材30の外周面にブーツバンド54により固定され、その小径端部56はシャフト11の外周面にブーツバンド58により固定されている。

この固定式継手部10では、外側継手部材30のトラック溝18の曲率中心O11と内側継手部材12のトラック溝16の曲率中心O12とが、固定式継手部10の継手中心O10に対して等距離fだけ軸方向に互いに反対向きにオフセットされ、このトラックオフセットにより外側継手部材30のトラック溝18と内側継手部材12のトラック溝16で形成されるボールトラックが外側継手部材30の一端側に向けて拡開する楔形状をなしている。シャフト11と外側継手部材30とが角度変位すると、ケージ13のポケット17に収容されたボール14は常にどの作動角においても、その作動角の二等分面内に維持され、継手の等速性が確保される。

一方、摺動式継手部20は、軸方向に延びる直線状のトラック溝28が内周面の円周方向複数箇所に等間隔で形成された外側継手部材30と、その外側継手部材30のトラック溝28と対をなして軸線と平行に延びるトラック溝26が外周面の円周方向複数箇所に等間隔で形成された内側継手部材22と、外側継手部材30のトラック溝28と内側継手部材22のトラック溝26との間に介在してトルクを伝達する複数のボール24と、外側継手部材30の内周面と内側継手部材22の外周面との間に介在してボール24を保持するケージ23とを備えている。

複数のボール24は、ケージ23に形成されたポケット27に収容されて円周方向等間隔に配置されている。内側継手部材22にスプライン嵌合されたシャフト21の端部に凸球面部25が形成されている。この等速自在継手をドライブシャフトに適用する場合、シャフト21が駆動車輪側(アウトボード側)に配設されたハブベアリングに連結される。

この内側継手部材22にスプライン嵌合されたシャフト21と外側継手部材30との間で作動角度変位を許容しながらトルク伝達が可能な構造となっている。また、シャフト21の外周面のスプライン端部に形成された環状凹溝にサークリップ等の止め輪29を嵌合させ、内側継手部材22の端部に形成された凹段部で止め輪29を係止させることにより、内側継手部材22に対するシャフト21の抜け止め構造としている。

また、外側継手部材30とシャフト21との間には、内部からのグリース漏洩および外部からの異物侵入を防止するために樹脂あるいはゴム製の蛇腹状ブーツ60が装着され、このブーツ60により外側継手部材30の他端側を閉塞している。この蛇腹状ブーツ60の大径端部62は外側継手部材30の外周面にブーツバンド64により固定され、その小径端部66は内方へ折り返し成形されてシャフト21の外周面にブーツバンド68により固定されている。このようにブーツ60の小径端部66を内方へ折り返し成形して固定した構造としたことにより、ブーツ60の小径端部66をブーツ内部でシャフト21にブーツバンド68により固定することになり、ブーツ60を軸方向にコンパクトに配置することができる。

この摺動式継手部20では、ケージ23の外周面の曲率中心O21と内周面の曲率中心O22とを継手中心O20に対して等距離Fだけ軸方向にオフセットさせている。このケージオフセットにより、シャフト21と外側継手部材30とが角度変位すると、ケージ23のポケット27に収容されたボール24は常にどの作動角においても、その作動角の二等分面内に維持され、継手の等速性が確保される。

図1に示す実施形態の固定式等速自在継手では、固定式継手部10において、外側継手部材30のトラック溝18は単一の円弧状をなし、その曲率中心O11が固定式継手部10の継手中心O10に対して外側継手部材30の一端側へ距離fだけ軸方向にオフセットされている。これに対して、内側継手部材12のトラック溝16も単一の円弧状をなし、その曲率中心O12が固定式継手部10の継手中心O10に対して距離fだけ外側継手部材30の一端側の反対側へ軸方向にオフセットされている。このトラックオフセットにより外側継手部材30のトラック溝18と内側継手部材12のトラック溝16で形成されるボールトラックが外側継手部材30の一端側に向けて拡開する楔形状をなしている。

図3に示す実施形態の固定式等速自在継手では、固定式継手部10において、外側継手部材30のトラック溝18は、曲率中心O11が固定式継手部10の継手中心O10に対して外側継手部材30の一端側へ距離fだけ軸方向にオフセットされた円弧状トラック18aと、その円弧状トラック18aに連続して繋がった軸方向と平行な直線状トラック18bとで構成され、直線状トラック18bが外側継手部材30の一端側(図示左側)に位置する。これに対して、内側継手部材12のトラック溝16は、曲率中心O12が固定式継手部10の継手中心O10に対して距離fだけ外側継手部材30の一端側の反対側へ軸方向にオフセットされた円弧状トラック16aと、その円弧状トラック16aに連続して繋がった軸方向と平行な直線状トラック16bとで構成され、円弧状トラック16aが外側継手部材30の一端側(図示左側)に位置する。このトラックオフセットにより外側継手部材30のトラック溝18と内側継手部材12のトラック溝16で形成されるボールトラックが外側継手部材30の一端側に向けて拡開する楔形状をなしている。

これら固定式継手部10と摺動式継手部20を組み込んだ固定式等速自在継手では、摺動式継手部20の凸球面部25を、凹球面部15の内球面に球面嵌合された中空形状の頭部25aと、その頭部25aの中空部に回り止めのためにスプライン嵌合され、シャフト21の先端に設けられた首部21aとで構成している。この首部21aの外周面に形成された環状凹溝にサークリップ等の止め輪41を嵌合させ、頭部25aの内周面に形成された環状凹溝で止め輪41を係止させることにより、頭部25aに対する首部21aの抜け止め構造としている。

この凸球面部25の球面中心Oはシャフト21の中心軸M2上に配置されている。一方、固定式継手部10のシャフト11の先端部(摺動式継手部20のシャフト21との対向端部)に、凸球面部25を受ける凹球面部15が一体的に形成されている。この凹球面部15の球面中心Oはシャフト11の中心軸M1上に配置され、シャフト11の中心軸M1は摺動式継手部20のシャフト21の中心軸M2と一致する。凸球面部25の球面中心Oと凹球面部15の球面中心Oは一致して継手中心、つまり、球対偶40の中心となる。

凹球面部15と凸球面部25からなる球対偶40を、固定式継手部10のシャフト11と摺動式継手部20のシャフト21で共通の一点を中心Oとして球面案内機構とし、球対偶40の凸球面部25の頭部25aにシャフト21の首部21aを回り止めのためにスプライン嵌合したことにより、この球対偶40の中心Oを作動角の中心とする固定式等速自在継手となる。

このように固定式継手部10と摺動式継手部20を共通の外側継手部材30に組み込み、固定式継手部10のシャフト11と摺動式継手部20のシャフト21を球対偶40で連結した構造とすることにより、固定式継手部10の作動角と摺動式継手部20の作動角を加えた大きな作動角を実現することができ、固定式継手部10と摺動式継手部20との間に凸球面部15と凹球面部25からなる球対偶40が介在するのみであるため、構造が簡単で軽量コンパクトな固定式等速自在継手を提供できる。

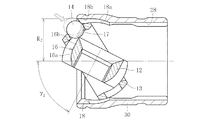

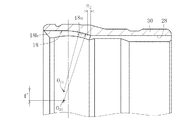

図2および図4は、図1および図3の各実施形態の固定式等速自在継手において、固定式継手部10のシャフト11と摺動式継手部20のシャフト21が最大作動角θをとった状態を示す。なお、ブーツ50,60は図示省略している。この最大作動角θは、固定式継手部10の最大作動角αと摺動式継手部20の最大作動角βの合計となり、図1および図3に示すように固定式継手部10の作動角が0°での球対偶40の球面中心Oから固定式継手部10の継手中心O10までの距離L1と、摺動式継手部20の作動角が0°での球対偶40の球面中心Oから摺動式継手部20の継手中心O20までの距離L2との関係によって決定される。なお、固定式継手部10と摺動式継手部20が最大作動角θをとった時に、凸球面部25の首部21aの根元部分が縊れた形状をなすことにより、凹球面部15との干渉を回避している。

通常、単体の固定式等速自在継手(UJ)の最大作動角が50°で単体の摺動式等速自在継手(DOJ)の最大作動角が30°であることから、固定式継手部10が摺動式継手部20よりも構造上大きな作動角をとることができるので、球対偶40の球面中心Oから固定式継手部10の継手中心O10までの距離L1と、球対偶40の球面中心Oから摺動式継手部20の継手中心O20までの距離L2については、L1<L2の条件を満足するように設定すればよい。

このように設定することにより、固定式継手部10に摺動式継手部20よりも大きな作動角を分担させることになり(固定式継手部10の最大作動角α>摺動式継手部20の最大作動角β)、例えば、固定式継手部10の最大作動角αを37°、摺動式継手部20の最大作動角βを23°とすることで、固定式等速自在継手としては、より大きな最大作動角(θ=60°)が得られる。

最大作動角θは、固定式継手部10と摺動式継手部20に分配されることから、それぞれの最大作動角が単体の等速自在継手よりも小さくて済むため、ボールトラック端部に余裕ができ、荷重が各ボールトラックにより均一に付与されることから強度の向上が図れる。また、固定式継手部10および摺動式継手部20の構成部材間の相対変位が小さくなるため、耐久性の向上も図れる。これは、車両の常用角(直進状態での作動角)が大きい場合に特にその効果が顕著である。

なお、ボール14,24が8個の場合には、6個ボールタイプに比べて内側継手部材12,22のシャフトスペースを広く確保することができるので、固定式継手部10と摺動式継手部20のシャフト11,21間に位置する球対偶40(凹球面部15および凸球面部25)を形成し易くなる。特に、8個ボールの固定式継手部10および摺動式継手部20とすることで、6個ボールの固定式継手部10および摺動式継手部20と比べてボール径が小さく径方向外方に位置するため、内側継手部材12,22のスプライン内径を大きくすることができる。

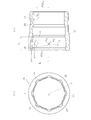

図5(a)(b)は図1の実施形態の固定式継手部10(BJ)を持つ外側継手部材30を示し、図6(a)(b)は図3の実施形態の固定式継手部10(UJ)を持つ外側継手部材30を示す。

図5(a)に示す実施形態の外側継手部材30では、固定式継手部10におけるトラック溝18は、前述したように曲率中心O11が継手軸線上で固定式継手部10の継手中心O10から外側継手部材30の一端側へ距離fだけオフセットされた円弧状トラックとなっており、このトラックオフセットにより内側継手部材12のトラック溝16とで形成されるボールトラックが外側継手部材30の一端側に向けて拡開する楔形状をなしている。

また、図6(a)に示す実施形態の外側継手部材30では、固定式継手部10におけるトラック溝18は、前述したように曲率中心O11が継手軸線上で固定式継手部10の継手中心O10から外側継手部材30の一端側へ距離fだけオフセットされた円弧状トラック18aを有し、さらに、その円弧状トラック18aに連続して繋がった軸方向と平行な直線状トラック18bが外側継手部材30の一端側(図示左側)に形成されている。このトラックオフセットにより内側継手部材12のトラック溝16とで形成されるボールトラックが外側継手部材30の一端側に向けて拡開する楔形状をなしている。

このように、図5(a)に示す実施形態の外側継手部材30のトラック溝18は、曲率中心O11が継手軸線上で固定式継手部10の継手中心O10から外側継手部材30の一端側へ距離fだけオフセットされた円弧状トラックとなっていることから、外側継手部材30の一端側でのトラック溝18の底径R1(トラック溝底と継手中心軸との距離)が従来の場合(図14参照)よりも大きくなって外側継手部材30の一端側が広く開口している。

図6(a)に示す実施形態の外側継手部材30のトラック溝18は、曲率中心O11が継手軸線上で固定式継手部10の継手中心O10から外側継手部材30の一端側へ距離fだけオフセットされた円弧状トラック18aを有し、さらに、軸方向と平行な直線状トラック18bが外側継手部材30の一端側に形成されていることから、外側継手部材30の一端側でのトラック溝18(直線状トラック18b)の底径R2(トラック溝底と継手中心軸との距離)が従来の場合(図14参照)よりもさらに大きくなって外側継手部材30の一端側が広く開口している。

その結果、外側継手部材30の冷間鍛造後にトラック溝18を切削などにより機械加工する場合、外側継手部材30の一端側から挿入される切削工具を従来の場合よりも太くすることができ、切削工具の剛性を向上させることができ、その切削工具の寿命が長くなり、製品のコスト低減を図ることができる。さらに、外側継手部材30の一端側からの切削工具の挿入が容易となり、トラック溝形状を精度よく形成することができてトラック溝18の切削取り代が少なくなり、製品のコスト低減が図れる。

また、固定式継手部10をUJとした等速自在継手(図3参照)では、外側継手部材30の一端側に直線状トラック18bを配置すると共に摺動式継手部側に円弧状トラック18aを配置することで、摺動式継手部20のトラック溝28から固定式継手部10の円弧状トラック18aに至るまでの直線状部分の軸方向長さS1〔図6(a)参照〕を従来の場合〔固定式継手部110の直線状トラックと摺動式継手部120の直線状トラック溝とが繋がった直線状部分(図13参照)〕よりも短くすることができ、固定式継手部10の直線状トラック18bが外側継手部材30の一端側開口部に位置するので、固定式継手部10および摺動式継手部20のトラック溝18,28の冷間鍛造が容易となり、そのトラック溝形状を精度よく形成することが可能となって冷間鍛造のままのトラック溝18,28を使用することができ、製品のコスト低減が図れる。また、外側継手部材30の冷間鍛造後に摺動式継手部20のトラック溝28を切削などにより機械加工する場合、外側継手部材30の他端側(摺動式継手部側)から挿入される切削工具を従来の場合よりも短くすることができ、切削工具の剛性を向上させることができ、その切削工具の寿命が長くなり、製品のコスト低減を図ることができる。

図7は図1の実施形態の固定式継手部10(BJ)にボール14を組み込む要領を説明する図で、図8は図3の実施形態の固定式継手部10(UJ)にボール14を組み込む要領を説明する図である。

まず、外側継手部材30の一端側に内側継手部材12およびケージ13を組み込む。つまり、ケージ13に内側継手部材12を組み込み(ケージ13の軸線に対して内側継手部材12を90°傾けた状態でケージ13に内側継手部材12を挿入し、その後、内側継手部材12を90°逆方向に傾けて正規の姿勢に配置する)、その内側継手部材12が組み付けられたケージ13を外側継手部材30に組み込む(外側継手部材30の軸線に対してケージ13を90°傾けた状態で外側継手部材30にケージ13を挿入し、その後、ケージ13を90°逆方向に傾けて正規の姿勢に配置する)。

そして、図7および図8に示すように外側継手部材30に対して内側継手部材12およびケージ13を傾け、ケージ13のポケット17を外側継手部材30の一端側で開口させてそのポケット17にボール14を挿入する。これらの実施形態では、前述したようにトラック溝18の底径R1,R2が従来の場合よりも大きくなって外側継手部材30の一端側が広く開口していることから、ボール14を組み込むに際して、外側継手部材30の一端側にケージ13のポケット17を覗かせることができるケージ13の傾き角度(内側継手部材12の傾き角度γ1,γ2)を従来の場合よりも小さくすることができる。その結果、ポケット17内でのボール14の周方向移動量を小さくすることができるので、ケージ13のポケット17の周方向長さを小さくしてポケット17間に位置する柱部の周方向長さが大きくすることができ、ケージ13の強度および耐久性を向上させることが容易となる。

さらに、ケージ13のポケット17の周方向長さを小さくすることができることから、全てのポケット17の周方向長さを同一にしたケージ13を使用できるので、ケージ13を製作することが容易となり、外側継手部材30へケージ13を組み込む際の位相合わせも不要になると共にボール14をポケット17に挿入する順番も規制されないので、組み込み作業性が向上し、製品のコスト低減が図れる。

図5(a)(b)および図6(a)(b)に示すように、外側継手部材30において、摺動式継手部20のトラック溝28の周方向位置と固定式継手部10のトラック溝18の周方向位置とを一致させてそのトラック溝28とトラック溝18とを連続的に繋ぎ、摺動式継手部20のトラック溝PCR(PCR12,PCR22)を固定式継手部10のトラック溝PCR(PCR11,PCR21)よりも小さくしている。

これにより、摺動式継手部20のトラック溝28をブローチ加工により形成するに際して、固定式継手部10のトラック溝18〔図5(a)参照〕および円弧状トラック18a〔図6(a)参照〕の端部が摺動式継手部20のトラック溝加工により削られることから、摺動式継手部20のトラック溝PCR(PCR12,PCR22)と固定式継手部10のトラック溝PCR(PCR11,PCR21)との差の範囲で、固定式継手部10のトラック溝18の軸方向長さS3〔図5(a)参照〕および円弧状トラック18aの軸方向長さS2〔図6(a)参照〕を確保することができる。

なお、固定式継手部10のボール14の外径d1を摺動式継手部20のボール24の外径d2よりも大きくしてもよい。このようにすれば、外側継手部材30の摺動式継手部20のトラック溝28をブローチ加工するに際して、摺動式継手部20のトラック溝加工により削られる固定式継手部10のトラック溝18および円弧状トラック18aが少なくなり、これにより、固定式継手部10のトラック溝18および円弧状トラック18aを軸方向により一層長くすることができるので、固定式継手部10の作動角を大きくすることができて固定式等速自在継手の作動角を大きくすることができる。

図9は図1の実施形態の固定式継手部10(BJ)を持つ外側継手部材30を示し、図10は図3の実施形態の固定式継手部10(UJ)を持つ外側継手部材30を示す。

図9および図10に示す実施形態において、固定式継手部10のトラック溝18および円弧状トラック18aは、その曲率中心O31が継手軸線上の曲率中心O11からトラック溝18および円弧状トラック18aに対して径方向反対側へ距離f’だけオフセットされている。これにより、図中の破線で示すようにこの径方向オフセットなしの場合よりもトラック溝18および円弧状トラック18aを深くすることができるので、トルク負荷容量の増大が図れる。

また、前述したように、摺動式継手部20のトラック溝28の周方向位置と固定式継手部10のトラック溝18の周方向位置とを一致させ、摺動式継手部20のトラック溝PCR(PCR12,PCR22)を固定式継手部10のトラック溝PCR(PCR11,PCR21)よりも小さくした場合〔図5(a)および図6(a)参照〕には、固定式継手部10のトラック溝18および円弧状トラック18aを軸方向寸法n1,n2だけ長くすることができるので、固定式継手部10の作動角を大きくすることができて固定式等速自在継手の作動角を大きくすることができる。

以上の実施形態では、外側継手部材30において、摺動式継手部20のトラック溝28の周方向位置と固定式継手部10のトラック溝18の周方向位置とを一致させてトラック溝28とトラック溝18とを連続的に繋いだ場合について説明したが、本発明はこれに限定されることなく、図11(a)(b)および図12(a)(b)に示すように、外側継手部材30において、摺動式継手部20のトラック溝28の周方向位置と固定式継手部10のトラック溝18の周方向位置とを異ならせてトラック溝28とトラック溝14とを独立して形成するようにしてもよい。

このようにすれば、固定式継手部10および摺動式継手部20の回転に伴い、その固定式継手部10および摺動式継手部20のそれぞれに発生する内部力の周期変動が最大となる位置が周方向でずれるので、継手中心Oに位置する球対偶40にかかる曲げ荷重の変動を抑制することができ、継手強度の向上が図れる。

前述したように、摺動式継手部20のトラック溝28の周方向位置と固定式継手部10のトラック溝18の周方向位置とを異ならせた構造では、摺動式継手部20のトラック溝28の底径R3を外側継手部材30における固定式継手部10の内周面の最小径R4よりも小さくすることが可能である。

このようにすれば、固定式継手部10のトラック溝18を削ることなく摺動式継手部20のトラック溝28をブローチ加工することができ、製品のコスト低減が図れる。また、固定式継手部10のトラック溝18の位相を考慮しないで摺動式継手部20のトラック溝28をブローチ加工することができるので、位相合わせなどの煩雑な作業がなくなる面でも、製品のコスト低減が図れる。

以上の実施形態における固定式等速自在継手では、固定式継手部10と摺動式継手部20とで共通にした単一の外側継手部材30を使用した場合について説明したが、外側継手部材30を固定式継手部10と摺動式継手部20のそれぞれで二部材により分割構成し、両部材を同軸的に突き合わせて溶接などにより接合一体化した構成とすることも可能である。

本発明は前述した実施形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲内において、さらに種々なる形態で実施し得ることは勿論のことであり、本発明の範囲は、特許請求の範囲によって示され、さらに特許請求の範囲に記載の均等の意味、および範囲内のすべての変更を含む。

10 固定式継手部(BJ,UJ)

12 固定式継手部の内側継手部材

13 固定式継手部のケージ

14 固定式継手部のボール

16 内側継手部材のトラック溝

15 凹球面部

17 ケージのポケット

18 外側継手部材における固定式継手部のトラック溝

18a 外側継手部材の円弧状トラック

18b 外側継手部材の直線状トラック

20 摺動式継手部(DOJ)

25 凸球面部

30 外側継手部材

40 球対偶

d1 固定式継手部のボールの外径

d2 摺動式継手部のボールの外径

PCR11,PCR21 固定式継手部のトラック溝PCR

PCR12,PCR22 摺動式継手部のトラック溝PCR

R3 摺動式継手部のトラック溝の底径

R4 固定式継手部の内周面の最小径

12 固定式継手部の内側継手部材

13 固定式継手部のケージ

14 固定式継手部のボール

16 内側継手部材のトラック溝

15 凹球面部

17 ケージのポケット

18 外側継手部材における固定式継手部のトラック溝

18a 外側継手部材の円弧状トラック

18b 外側継手部材の直線状トラック

20 摺動式継手部(DOJ)

25 凸球面部

30 外側継手部材

40 球対偶

d1 固定式継手部のボールの外径

d2 摺動式継手部のボールの外径

PCR11,PCR21 固定式継手部のトラック溝PCR

PCR12,PCR22 摺動式継手部のトラック溝PCR

R3 摺動式継手部のトラック溝の底径

R4 固定式継手部の内周面の最小径

Claims (8)

- 軸方向に延びる複数のトラック溝が内周面に形成された円筒状外側継手部材を共通にしてその一端側に固定式継手部を配設すると共に他端側に摺動式継手部を配設し、前記固定式継手部および摺動式継手部のいずれか一方の対向端部に凸球面部を設けると共に他方の対向端部に凹球面部を設け、前記凸球面部と凹球面部からなる球対偶を介して前記固定式継手部と摺動式継手部を連結した固定式等速自在継手であって、

前記外側継手部材における固定式継手部の内周面の円周方向複数箇所に形成されて軸方向に延びるトラック溝は、曲率中心が継手軸線上で固定式継手部の継手中心から外側継手部材の一端側へオフセットされた円弧状トラックを有することを特徴とする固定式等速自在継手。 - 前記外側継手部材における固定式継手部のトラック溝は、前記円弧状トラックのみで構成されている請求項1に記載の固定式等速自在継手。

- 前記外側継手部材における固定式継手部のトラック溝は、前記円弧状トラックと、その円弧状トラックに連続して繋がって軸方向に平行に延びる直線状トラックとで構成され、前記直線状トラックを外側継手部材の一端側に配設した請求項1に記載の固定式等速自在継手。

- 前記外側継手部材における固定式継手部のトラック溝は、円弧状トラックの曲率中心が継手軸線から円弧状トラックに対して径方向反対側へオフセットされている請求項1〜3のいずれか一項に記載の固定式等速自在継手。

- 前記外側継手部材における摺動式継手部の内周面の円周方向複数箇所に軸方向に延びるトラック溝が形成され、その摺動式継手部のトラック溝の周方向位置と前記固定式継手部のトラック溝の周方向位置とを一致させ、摺動式継手部のトラック溝PCRを固定式継手部のトラック溝PCRよりも小さくした請求項1〜4のいずれか一項に記載の固定式等速自在継手。

- 前記固定式継手部および摺動式継手部のそれぞれは、外側継手部材の径方向内側に配され、外周面の円周方向複数箇所に軸方向に延びるトラック溝が形成された内側継手部材と、その内側継手部材のトラック溝と前記外側継手部材のトラック溝との間に介在してトルクを伝達するボールとを備え、前記固定式継手部のボールの外径を摺動式継手部のボールの外径よりも大きくした請求項5に記載の固定式等速自在継手。

- 前記外側継手部材における摺動式継手部の内周面の円周方向複数箇所に軸方向に延びるトラック溝が形成され、その摺動式継手部のトラック溝の周方向位置と前記外側継手部材における固定式継手部のトラック溝の周方向位置とを異ならせた請求項1〜4のいずれか一項に記載の固定式等速自在継手。

- 前記外側継手部材における摺動式継手部のトラック溝の底径を、前記外側継手部材における固定式継手部の内周面の最小径よりも小さくした請求項7に記載の固定式等速自在継手。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009219013A JP2011069404A (ja) | 2009-09-24 | 2009-09-24 | 固定式等速自在継手 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009219013A JP2011069404A (ja) | 2009-09-24 | 2009-09-24 | 固定式等速自在継手 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2011069404A true JP2011069404A (ja) | 2011-04-07 |

Family

ID=44014867

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009219013A Pending JP2011069404A (ja) | 2009-09-24 | 2009-09-24 | 固定式等速自在継手 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2011069404A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014020434A (ja) * | 2012-07-17 | 2014-02-03 | Ntn Corp | 等速自在継手 |

| KR102730422B1 (ko) * | 2024-01-18 | 2024-11-14 | 이래에이엠에스 주식회사 | 등속조인트 및 이를 포함하는 드라이브 샤프트 |

-

2009

- 2009-09-24 JP JP2009219013A patent/JP2011069404A/ja active Pending

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014020434A (ja) * | 2012-07-17 | 2014-02-03 | Ntn Corp | 等速自在継手 |

| KR102730422B1 (ko) * | 2024-01-18 | 2024-11-14 | 이래에이엠에스 주식회사 | 등속조인트 및 이를 포함하는 드라이브 샤프트 |

| WO2025155004A1 (ko) * | 2024-01-18 | 2025-07-24 | 이래에이엠에스 주식회사 | 등속조인트 및 이를 포함하는 드라이브 샤프트 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8808097B2 (en) | Fixed type constant velocity universal joint | |

| JP5634777B2 (ja) | 固定式等速自在継手 | |

| JP5912419B2 (ja) | 固定式等速自在継手 | |

| JP2012017809A5 (ja) | ||

| WO2012165096A1 (ja) | 固定式等速自在継手 | |

| JP5840463B2 (ja) | 固定式等速自在継手 | |

| JP5885997B2 (ja) | 固定式等速自在継手 | |

| JP5882050B2 (ja) | 固定式等速自在継手 | |

| JP2011069404A (ja) | 固定式等速自在継手 | |

| JP4579112B2 (ja) | 摺動型等速自在継手及びその製造方法 | |

| JP2008256180A (ja) | 固定式等速自在継手及びその組立方法 | |

| JP2007100797A (ja) | 摺動式等速自在継手 | |

| JP5885998B2 (ja) | 固定式等速自在継手 | |

| JP2010127311A (ja) | 固定式等速自在継手およびこれを用いた車輪軸受装置 | |

| JP2008196591A (ja) | 固定式等速自在継手及びその製造方法 | |

| JP2009121667A (ja) | 摺動式等速自在継手 | |

| JP2010249295A (ja) | 固定式等速自在継手およびその製造方法 | |

| JP4588591B2 (ja) | 固定型等速自在継手及びその製造方法 | |

| JP2008175362A (ja) | 固定型等速自在継手 | |

| US20080064509A1 (en) | Fixed Type Constant Velocity Universal Joint | |

| JP4593398B2 (ja) | 固定型等速自在継手 | |

| JP2010127312A (ja) | 摺動式等速自在継手およびこれを用いた車輪駆動装置 | |

| WO2017141731A1 (ja) | 固定式等速自在継手 | |

| JP6901241B2 (ja) | 等速自在継手 | |

| JP2009121661A (ja) | 固定式等速自在継手 |