JP2011004635A - 茶エキスの製造方法、茶粉末の製造方法及び茶エキス又は茶粉末に含まれるカテキン中のメチル化カテキンの濃度を高める方法。 - Google Patents

茶エキスの製造方法、茶粉末の製造方法及び茶エキス又は茶粉末に含まれるカテキン中のメチル化カテキンの濃度を高める方法。 Download PDFInfo

- Publication number

- JP2011004635A JP2011004635A JP2009149942A JP2009149942A JP2011004635A JP 2011004635 A JP2011004635 A JP 2011004635A JP 2009149942 A JP2009149942 A JP 2009149942A JP 2009149942 A JP2009149942 A JP 2009149942A JP 2011004635 A JP2011004635 A JP 2011004635A

- Authority

- JP

- Japan

- Prior art keywords

- tea

- liquid

- ethyl acetate

- tea extract

- extract

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Landscapes

- Tea And Coffee (AREA)

Abstract

【解決手段】茶葉から得られた茶抽出液中の懸濁物質を分離させて清澄液を得て、酢酸エチルによりこの清澄液を液−液分配し、酢酸エチル層から茶エキス、茶粉末を得る。清澄液は遠心分離により得ることが好ましい。また、茶葉から抽出液を得る際には80〜120℃の熱水を用いることが好ましい。

【選択図】なし

Description

本発明の茶エキスの製造方法は、メチル化カテキンを含む茶葉から茶抽出液を得る抽出工程と、茶抽出液中の懸濁物質を分離させて清澄液を得る清澄化工程と、酢酸エチルにより清澄液を液−液分配する液−液分配工程とを有し、液−液分配工程後に酢酸エチル層に含まれる酢酸エチルを除去する酢酸エチル除去工程とを有する。

抽出工程はメチル化カテキンを含む茶葉から茶抽出液を得る工程である。本工程では、茶葉からメチル化カテキンを抽出することが目的である。

清澄化工程とは、茶抽出液中の懸濁物質を分離させて清澄液を得る工程である。本工程は茶抽出液から微細な茶粒子等の懸濁物質を除く工程であり、茶エキス及び茶粉末に含まれる総カテキン中のメチル化カテキン濃度を高めるために必須の工程である。

液−液分配工程は、酢酸エチルにより上記清澄液を液−液分配する工程である。本工程は、清澄液からメチル化カテキンを酢酸エチル層に移す工程である。メチル化カテキンは、メチル化カテキン以外の他のカテキン類と比較して酢酸エチル層に移りやすい。その結果、最終的に得られる茶エキスや茶粉末に含まれる総カテキン中のメチル化カテキンの濃度を高めることができると考えられる。

酢酸エチル除去工程とは、液−液分配工程後に酢酸エチル層に含まれる酢酸エチルを除去する工程である。上記の通り、酢酸エチル層に含まれる総カテキン中のメチル化カテキン濃度は高い。この酢酸エチル層から人体に有害な酢酸エチルを取り除くことで、総カテキン中のメチル化カテキン濃度の高い安全な茶エキスを得ることができる。

吸着工程とは、液−液分配工程後の酢酸エチル層に対して水を加えながら酢酸エチルを除去し、水層中に含まれるメチル化カテキンを吸着樹脂に吸着させる工程である。なお、「酢酸エチル層に対して水を加えながら酢酸エチルを除去」とは、上記酢酸エチル除去工程の好ましい除去方法と同様の操作を指す。

溶出工程とは、アルコール溶液により上記吸着工程後の吸着樹脂からメチル化カテキンを溶出させる工程である。

茶粉末の製造方法は、抽出工程、清澄化工程、液−液分配工程までは茶エキスの製造方法と同じである。茶粉末の製造方法では、液−液分配工程後の酢酸エチル層に含まれる可溶性固形分を粉末化する。

本発明のメチル化カテキンの濃度を高める方法は、茶葉から得たメチル化カテキン成分を含む抽出液を、酢酸エチルにより液−液分配し、酢酸エチル層をエキス化又は粉末化することを特徴とする。

本発明の製造方法により得られた茶エキス、茶粉末、及び本発明のメチル化カテキン濃度を高める方法により得られた茶エキス、茶粉末は、様々な製品に添加することができる。添加可能な製品の具体例としては、菓子・ケーキ類、パン、麺類、大豆加工品、ゼリー、ヨーグルト、氷菓、アイスクリーム、乳製品、卵加工品、練り製品、油脂、調味料等の食品、炭酸飲料、果汁、果汁飲料、乳性飲料、茶飲料、コーヒー飲料等の飲料、チューハイ・ビール類等の酒類、サプリメント等の健康食品、医薬品、ティッシュ・ペーパー、ウェット・ティッシュ、紙製おしぼり、おしぼり、手ぬぐい、タオル、ハンカチ、足拭き用マット、クッション、ドアカバー等の日用品、香水、化粧品、洗口剤、歯磨、洗剤、石鹸、シャンプー、リンス、入浴剤、芳香剤等の香粧品等を挙げることができる。

[検討例1]

80℃の熱水を用いて、べにふうき茶葉50kgから茶抽出液を得た。熱水の使用量は茶葉の質量の50倍とし、抽出時間は1時間とした。得られた茶抽出液を20℃まで冷却した。冷却した茶抽出液を200メッシュのフィルターを用いて濾過した。濾過後の茶抽出液を遠心分離した。遠心分離の条件は、2000rpm、5分間とした。遠心分離後の上清を分離回収し清澄液を得た。清澄液に含まれるメチル化カテキン濃度をHPLC法という方法で測定した。メチル化カテキン濃度はエキス100g当たり24mgであった。

熱水の温度を90℃に変更した以外は検討例1と同様の方法で清澄液に含まれるメチル化カテキン濃度測定した。メチル化カテキン濃度はエキス100g当たり24mgであった。

熱水の温度を100℃に変更した以外は検討例1と同様の方法で清澄液に含まれるメチル化カテキン濃度測定した。メチル化カテキン濃度はエキス100g当たり28mgであった。

熱水の温度を110℃に変更し、加圧抽出した以外は検討例1と同様の方法で清澄液に含まれるメチル化カテキン濃度測定した。メチル化カテキン濃度はエキス100g当たり24mgであった。

熱水の温度を120℃に変更した以外は検討例4と同様の方法で清澄液に含まれるメチル化カテキン濃度測定した。メチル化カテキン濃度はエキス100g当たり22mgであった。

熱水の温度を130℃に変更した以外は検討例4と同様の方法で清澄液に含まれるメチル化カテキン濃度測定した。メチル化カテキン濃度はエキス100g当たり19mgであった。

20℃の水を用いて、茶葉100kgから茶葉抽出液を得た。水の使用量は茶葉の質量の100倍とし、抽出時間は2時間とした。得られた茶抽出液を15℃まで冷却した。冷却した茶抽出液を400メッシュのフィルターを用いてろ過した。ろ過後の茶抽出液を1000rpmで10分間遠心分離して上清を分離回収し清澄液を得た。清澄液に含まれるカテキン類の種類と量をHPLCにて分析した。分析結果を表1に示した。

20℃の水を、40℃の湯に変更した以外は、検討例7と同様の方法で清澄液を得て、澄液に含まれるカテキン類の種類と量をHPLCにて分析した。分析結果を表1に示した。

20℃の水を、60℃の湯に変更した以外は、検討例7と同様の方法で清澄液を得て、澄液に含まれるカテキン類の種類と量をHPLCにて分析した。分析結果を表1に示した。

20℃の水を、80℃の湯に変更した以外は、検討例7と同様の方法で清澄液を得て、澄液に含まれるカテキン類の種類と量をHPLCにて分析した。分析結果を表1に示した。

20℃の水を、100℃の湯に変更した以外は、検討例7と同様の方法で清澄液を得て、澄液に含まれるカテキン類の種類と量をHPLCにて分析した。分析結果を表1に示した。

べにふうき茶葉475gを表1に示す溶媒で3回抽出後、得られた抽出液を減圧濃縮し、減圧濃縮後の濃縮液をスプレードライ法により粉末化させた。得られた茶粉末に含まれるカテキン類の種類と量をHPLC法という方法で分析した。分析結果を表2に示した。

93℃の熱水を用いて、べにふうき茶葉100kgから茶抽出液を得た。熱水の使用量は茶葉の質量の13倍とし、抽出時間は2時間とした。得られた茶抽出液を20℃まで冷却した。冷却した茶抽出液を200メッシュのフィルターを用いて濾過した。濾過後の茶抽出液を遠心分離した。遠心分離の条件は、2000rpm、5分間とした。遠心分離後の上清を分離回収し清澄液を得た。清澄液をBx35°まで濃縮した。この濃縮した清澄液を90℃まで加熱し殺菌処理した。殺菌後の抽出液に酢酸エチルを加えて液−液分配を行った。液−液分配後の酢酸エチル層を質量が1/20になるまで濃縮した。その後、濃縮した酢酸エチル層に水を加えながら濃縮操作を続けた。酢酸エチルが除去されたことをGC法で確認した後、Bx70°まで濃縮した。濃縮後のエキスをスプレードライ法により粉末化して茶粉末を得た。得られた粉末をメチル化カテキン含量が17mg/100mlになるように調整して、酸化防止剤としてビタミンCを配合し、PETボトルにホットパック充填した。HPLCにてホットパック充填後の溶液中に含まれるカテキン類の種類と量を分析した。その結果、表3に示すカテキン類が表3に示す量含まれることが確認された。

酢酸エチル層から酢酸エチルを除去するまでは実施例1と同様の方法で行い、除去後のエキスを、スチレン−ジビニルベンゼン系合成吸着樹脂を充填したカラムに通し、スチレン−ジビニルベンゼン系合成吸着樹脂にメチル化カテキン等の成分を吸着させ、溶出溶媒として40%エタノールを用い溶出液を得た後、この溶出液を減圧濃縮して、濃縮後のエキスをスプレードライ法により粉末化した以外は実施例1と同様の方法で茶粉末を得た。得られた茶粉末に含まれるカテキン類の種類と量を実施例1と同様の方法で分析した。分析結果を表3に示した。

Bx35°まで濃縮した清澄液を90℃まで加熱し殺菌処理するまでは実施例1と同様の方法で行い、殺菌後の抽出液をスプレードライ法により粉末化した以外は実施例1と同様の方法で茶粉末を得た。得られた茶粉末に含まれるカテキン類の種類と量を実施例1と同様の方法で分析した。分析結果を表3に示した。

濃縮した酢酸エチル層に水を加えながら濃縮する操作までは、実施例1と同様の方法で行い、その後、酢酸エチル層の酢酸エチルが除去されたことを実施例1と同様の方法で確認し、さらに濃縮を続けてBx70°まで濃縮し最後に殺菌して茶エキスを得た。得られた茶エキスに含まれるカテキン類の種類と量を実施例1と同様の方法で分析した。分析結果を表4に示した。

濃縮した清澄液を90℃まで加熱し殺菌処理を行うまでは、実施例1と同様の方法で行った。殺菌後の清澄液に含まれるカテキン類の種類と量を実施例1と同様の方法で分析した。分析結果を表4に示した。

実施例1、2及び比較例1のホットパック充填後の溶液を60℃の加速保存試験に供して理化学分析を行った。具体的には、保存前、60℃の温度環境で6日間保存、60℃の温度環境で9日間保存のそれぞれについて、色調色差、色度、濁度、香味劣化、褐変、沈殿、濁りの評価を行った。

色差計(日本電色工業社製)を用いて各溶液の色調を測定し、それぞれの色調をL×a×bの空間座標で表し、6日間保存の溶液の色調と保存前の溶液の色調、9日間保存の溶液の色調と保存前の溶液の色調から色差ΔEを算出した。実施例1についての測定結果、算出結果を表5、実施例2についての測定結果、算出結果を表6、比較例1についての測定結果、算出結果を表7に示した。

色度は保存前、保存後(6日間、9日間)の各溶液の1cmセル中、波長420nmにおける吸光度を色度とした。濁度は保存前、保存後(6日間、9日間)の各溶液中の1cmのセル中、波長720nmにおける吸光度を濁度とした。実施例1の色度、濁度の測定結果を表5、実施例2の色度、濁度の測定結果を表6、比較例1の色度、濁度の測定結果を表7に示した。

保存前、保存後(6日間、9日間)の各溶液について、香味劣化、褐変、沈殿、濁りに関する官能評価を行った。官能評価は専門のパネル4名による7段階で評価した。数字が小さくなる程、劣化、褐変及び退色が進み、沈殿、濁りが増えることを意味する。実施例1の官能評価の結果を表5、実施例2の官能評価の結果を表6、比較例1の官能評価の結果を表7に示した。

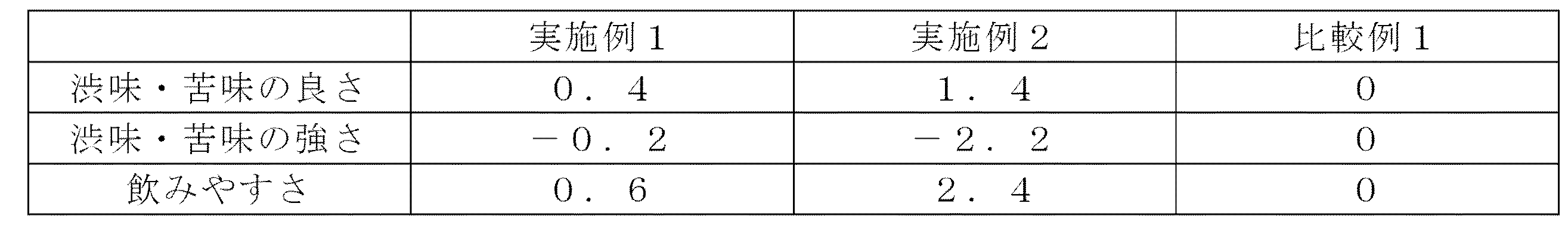

実施例1、2及び比較例1のホットパック充填後の溶液の初期香味評価を行った。初期香味評価は専門のパネル5名による±3の7段階(比較例1の評価を基準(0)とした)の官能評価とした。評価項目は「渋み・苦味の良さ」、「渋味・苦味の強さ」、「飲みやすさ」とした。評価結果を表8に示した。

Claims (9)

- メチル化カテキンを含む茶葉から茶抽出液を得る抽出工程と、

前記茶抽出液中の懸濁物質を分離させて清澄液を得る清澄化工程と、

酢酸エチルにより前記清澄液を液−液分配する液−液分配工程とを有し、

前記液−液分配工程後に酢酸エチル層に含まれる酢酸エチルを除去する茶エキスの製造方法。 - メチル化カテキンを含む茶葉から茶抽出液を得る抽出工程と、

前記茶抽出液中の懸濁物質を分離させて清澄液を得る清澄化工程と、

酢酸エチルにより前記清澄液を液−液分配する液−液分配工程とを有し、

前記液−液分配工程後に酢酸エチル層に含まれる可溶性固形分を粉末化する茶粉末の製造方法。 - 前記清澄化工程は、遠心分離を行うことにより前記茶抽出液中の懸濁物質を分離させて清澄液を得る工程である請求項1又は2に記載の茶エキスの製造方法又は茶粉末の製造方法。

- 前記抽出工程における抽出温度よりも低い温度まで前記茶抽出液を冷却する工程と、前記茶抽出液を濾過する工程とを、前記抽出工程と前記清澄化工程との間にさらに有する請求項1から3のいずれかに記載の茶エキスの製造方法又は茶粉末の製造方法。

- 前記抽出工程は、80〜120℃の熱水を用いて茶抽出液を抽出する工程である請求項1から4のいずれかに記載の茶エキスの製造方法又は茶粉末の製造方法。

- 前記液−液分配工程後の酢酸エチル層に対して水を加えながら酢酸エチルを除去し、水層中に含まれるメチル化カテキンを吸着樹脂に吸着させる吸着工程と、

アルコール溶液により前記吸着工程後の吸着樹脂からメチル化カテキンを溶出させる溶出工程とをさらに有し、

前記溶出工程で得られた溶出液を濃縮する請求項1、3、4又は5に記載の茶エキスの製造方法。 - 前記液−液分配工程後の酢酸エチル層に対して水を加えながら酢酸エチルを除去し、水層中に含まれるメチル化カテキンを吸着樹脂に吸着させる吸着工程と、

アルコール溶液により前記吸着工程後の吸着樹脂からメチル化カテキンを溶出させる溶出工程とをさらに有し、

前記溶出工程で得られた溶出液に含まれる可溶性固形分を粉末化する請求項2から5のいずれかに記載の茶粉末の製造方法。 - 前記アルコール溶液のアルコールの濃度が20〜70質量%である請求項6又は7の茶エキスの製造方法又は茶粉末の製造方法。

- 茶葉から得たメチル化カテキン成分を含む抽出液を、酢酸エチルにより液−液分配し、酢酸エチル層をエキス化又は粉末化することで、茶エキス又は茶粉末に含まれるカテキン中のメチル化カテキンの濃度を高める方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009149942A JP5714809B2 (ja) | 2009-06-24 | 2009-06-24 | 茶エキスの製造方法、茶粉末の製造方法及び茶エキス又は茶粉末に含まれるカテキン中のメチル化カテキンの濃度を高める方法。 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009149942A JP5714809B2 (ja) | 2009-06-24 | 2009-06-24 | 茶エキスの製造方法、茶粉末の製造方法及び茶エキス又は茶粉末に含まれるカテキン中のメチル化カテキンの濃度を高める方法。 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011004635A true JP2011004635A (ja) | 2011-01-13 |

| JP5714809B2 JP5714809B2 (ja) | 2015-05-07 |

Family

ID=43562076

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009149942A Active JP5714809B2 (ja) | 2009-06-24 | 2009-06-24 | 茶エキスの製造方法、茶粉末の製造方法及び茶エキス又は茶粉末に含まれるカテキン中のメチル化カテキンの濃度を高める方法。 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5714809B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018134052A (ja) * | 2017-02-23 | 2018-08-30 | 三井農林株式会社 | メチル化カテキン含有茶エキスの製造方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0144234B2 (ja) * | 1983-05-30 | 1989-09-26 | Mitsui Norin Kk | |

| JPH05306279A (ja) * | 1992-04-07 | 1993-11-19 | Shokuhin Sangyo High Separeeshiyon Syst Gijutsu Kenkyu Kumiai | 茶カテキン類の製造方法およびその製造装置 |

| JP2006141242A (ja) * | 2004-11-17 | 2006-06-08 | National Agriculture & Bio-Oriented Research Organization | メチル化カテキン生合成酵素をコードする遺伝子 |

| JP2006298792A (ja) * | 2005-04-18 | 2006-11-02 | Asahi Breweries Ltd | 脂肪蓄積抑制剤及び飲食品 |

| JP2008189628A (ja) * | 2007-02-07 | 2008-08-21 | National Agriculture & Food Research Organization | 新規なメチル化カテキン及びそれを含む組成 |

-

2009

- 2009-06-24 JP JP2009149942A patent/JP5714809B2/ja active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0144234B2 (ja) * | 1983-05-30 | 1989-09-26 | Mitsui Norin Kk | |

| JPH05306279A (ja) * | 1992-04-07 | 1993-11-19 | Shokuhin Sangyo High Separeeshiyon Syst Gijutsu Kenkyu Kumiai | 茶カテキン類の製造方法およびその製造装置 |

| JP2006141242A (ja) * | 2004-11-17 | 2006-06-08 | National Agriculture & Bio-Oriented Research Organization | メチル化カテキン生合成酵素をコードする遺伝子 |

| JP2006298792A (ja) * | 2005-04-18 | 2006-11-02 | Asahi Breweries Ltd | 脂肪蓄積抑制剤及び飲食品 |

| JP2008189628A (ja) * | 2007-02-07 | 2008-08-21 | National Agriculture & Food Research Organization | 新規なメチル化カテキン及びそれを含む組成 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018134052A (ja) * | 2017-02-23 | 2018-08-30 | 三井農林株式会社 | メチル化カテキン含有茶エキスの製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5714809B2 (ja) | 2015-05-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TWI344822B (ja) | ||

| JP4902655B2 (ja) | 茶抽出物 | |

| JPH0222755B2 (ja) | ||

| EA016863B1 (ru) | Способ производства чайных продуктов и получаемые при этом продукты | |

| US9682112B2 (en) | Ultrasound-assisted continuous extraction for complete fragmentation of cocoa beans into fractions | |

| JP4562682B2 (ja) | 精製緑茶抽出物の製造法 | |

| JP5366771B2 (ja) | 精製緑茶抽出物 | |

| JP4327707B2 (ja) | 非重合体カテキン類組成物の製造方法 | |

| JP5309301B2 (ja) | エリオシトリン含有素材の製造方法 | |

| JP2007001893A (ja) | カテキン組成物及びその製造方法 | |

| JP4927137B2 (ja) | 茶抽出物 | |

| EP3042573B1 (en) | Chlorogenic-acid-containing composition, method for manufacturing same, and drink or food item | |

| WO2003105599A1 (ja) | 香味劣化抑制剤およびシトラールの劣化臭生成抑制剤 | |

| JP2023111879A (ja) | 精製レモンバーム抽出物の製造方法 | |

| JP4589858B2 (ja) | ポリフェノール含有素材の製造方法及び飲食品 | |

| US20110091582A1 (en) | Method for Obtaining Concentrated Polyphenol Extracts From a Stirring Process | |

| JP5714809B2 (ja) | 茶エキスの製造方法、茶粉末の製造方法及び茶エキス又は茶粉末に含まれるカテキン中のメチル化カテキンの濃度を高める方法。 | |

| JP2012100653A (ja) | クロロゲン酸類含有飲料 | |

| TW201041520A (en) | Polyphenol composition | |

| JP4688795B2 (ja) | バナバ抽出物の調製方法 | |

| JP5091431B2 (ja) | 香味又は香気劣化抑制剤、及び香味又は香気劣化抑制方法 | |

| JP2004018613A (ja) | シトラール又はシトラール含有製品の劣化臭生成抑制剤 | |

| JP4336192B2 (ja) | カテキン類の製造方法 | |

| JP2004016056A (ja) | 香味劣化抑制剤 | |

| KR101242002B1 (ko) | 카카오콩을 이용한 폴리페놀 농축액의 제조방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120423 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120921 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121023 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20130611 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130911 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20130919 |

|

| A912 | Re-examination (zenchi) completed and case transferred to appeal board |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20131108 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150312 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5714809 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |