JP2010143094A - 表皮一体発泡成形品の製造方法とそれに用いられる発泡成形型 - Google Patents

表皮一体発泡成形品の製造方法とそれに用いられる発泡成形型 Download PDFInfo

- Publication number

- JP2010143094A JP2010143094A JP2008323274A JP2008323274A JP2010143094A JP 2010143094 A JP2010143094 A JP 2010143094A JP 2008323274 A JP2008323274 A JP 2008323274A JP 2008323274 A JP2008323274 A JP 2008323274A JP 2010143094 A JP2010143094 A JP 2010143094A

- Authority

- JP

- Japan

- Prior art keywords

- skin

- cavity

- mold

- foam

- molded product

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000006260 foam Substances 0.000 title claims abstract description 67

- 238000004519 manufacturing process Methods 0.000 title claims description 23

- 238000010097 foam moulding Methods 0.000 title claims description 14

- 238000000034 method Methods 0.000 title claims description 5

- 239000006261 foam material Substances 0.000 claims description 14

- 239000002994 raw material Substances 0.000 claims description 7

- 238000000465 moulding Methods 0.000 claims description 4

- 238000003825 pressing Methods 0.000 claims 1

- 210000003491 skin Anatomy 0.000 description 109

- 238000005187 foaming Methods 0.000 description 12

- 239000000463 material Substances 0.000 description 12

- 238000002347 injection Methods 0.000 description 11

- 239000007924 injection Substances 0.000 description 11

- 210000002615 epidermis Anatomy 0.000 description 4

- 239000002699 waste material Substances 0.000 description 3

- 230000013011 mating Effects 0.000 description 2

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 239000002985 plastic film Substances 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 238000009966 trimming Methods 0.000 description 1

Images

Landscapes

- Moulds For Moulding Plastics Or The Like (AREA)

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

Abstract

【課題】表皮を正しく位置決めして表皮一体発泡成形品を製造することができ、しかも表皮一体発泡成形品の脱型を容易に行うことができ、脱型後に切除される部分を少なくする。

【解決手段】表皮一体発泡成形品の脱型方向E1と交差するキャビティ内外方向Q1へスライド可能なスライド型15を設け、キャビティ型の蓋型との重ね合わせ面に、表皮端部係止用突部25が表面に形成された表皮端部係止プレート21を脱型方向と交差するキャビティ内方へ向けて突出し、かつスライド型15の蓋型側表面と重なるように設けて、スライド型15がキャビティ外方へスライドしてアンダーカット形状が解消された際に、表皮端部係止プレート21のキャビティ内方端部側23がキャビティ内方へ突出状態となると共に、当該記突出部分が脱型方向へ押された際に脱型方向へ回転可能に構成した。

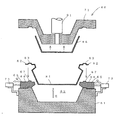

【選択図】図1

【解決手段】表皮一体発泡成形品の脱型方向E1と交差するキャビティ内外方向Q1へスライド可能なスライド型15を設け、キャビティ型の蓋型との重ね合わせ面に、表皮端部係止用突部25が表面に形成された表皮端部係止プレート21を脱型方向と交差するキャビティ内方へ向けて突出し、かつスライド型15の蓋型側表面と重なるように設けて、スライド型15がキャビティ外方へスライドしてアンダーカット形状が解消された際に、表皮端部係止プレート21のキャビティ内方端部側23がキャビティ内方へ突出状態となると共に、当該記突出部分が脱型方向へ押された際に脱型方向へ回転可能に構成した。

【選択図】図1

Description

本発明は、表皮と発泡体が一体となった表皮一体発泡成形品の製造方法とそれに用いられる発泡成形型に関する。

従来、表皮と発泡体が一体となった表皮一体発泡成形品の製造方法として、キャビティ型のキャビティにプラスチックシート等からなる表皮を配置し、キャビティの表皮と蓋型間で発泡体を発泡体原料から発泡して表皮と一体にした表皮一体発泡成形品を形成し、その後に蓋型を開けて表皮一体発泡成形品をキャビティから脱型する方法がある。なお、蓋型には、金属やプラスチック等からなる基材をセットして、表皮及び発泡体と共に基材が一体となった表皮一体発泡成形品を製造することも行われている。

また、表皮をキャビティに配置する際及び蓋型を閉める際などに表皮がずれるのを防止するためなどから、キャビティ型におけるキャビティ周囲の壁部における蓋型との重ね合わせ面(パーティング面とも称される)に表皮の端部を係止させて表皮一体発泡成形品を製造する方法が提案されている。

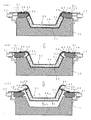

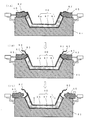

さらに、表皮一体発泡成形品は、求められる形状によっては、キャビティ型のキャビティに表皮一体発泡成形品の脱型を妨げるアンダーカット形状を形成するものがある。そのような表皮一体発泡成形品の製造においては、表皮一体発泡成形品の脱型を損なわないようにする必要がある。例えば、図5に示す従来の発泡成形型60においては、キャビティ型61の蓋型との型合わせ面側に表皮一体発泡成形品の脱型方向Eと交差するキャビティ62の内外方向Qへスライド可能なスライド型65を設けて、図6に示すように、表皮一体発泡成形品の成形時にはスライド型65をキャビティ内方へスライドさせることにより、キャビティ62内にスライド型65を突出させてアンダーカット形状を形成し、一方、図7の(7C)に示すように表皮一体発泡成形品の脱型時にはスライド型65をキャビティ外方へスライドさせることにより、スライド型65のキャビティから引っ込ませてキャビティ形状を解消する構成となっている。符号71は蓋型、73は前記スライド型65のスライド装置、81は表皮、82は表皮の端部、83は表皮端部の係止用凹部、85は基材、87は発泡体、88は発泡体原料、90は表皮一体発泡成形品、91は発泡体原料の注入装置における注入ヘッド部分である。

前記スライド型65を有する発泡成形型60においては、前記スライド型65の蓋型側表面66が蓋型との重ね合わせ面(パーティング面)を構成するようになっており、前記スライド型65の蓋型側表面(蓋型との重ね合わせ面)66に、表皮端部係止用突部67を形成して、表皮81の端部に形成された係止用凹部83を係止することにより、表皮の位置ずれを防止するように構成されている。

しかし、前記表皮端部係止用突部67を形成したスライド型65を有する発泡成形型60を用いて表皮一体発泡成形品を製造する場合には、表皮一体発泡成形品の脱型に際して、図7のように、前記スライド型65の表皮端部係止用突部67に対する表皮81の端部82の係止を外した後でなければ、前記スライド型65をキャビティ外方へスライドさせることができず、脱型作業が面倒な問題がある。

なお、前記表皮端部係止用突部67を表皮一体発泡成形品の脱型時にスライド型65内に引っ込ませる装置を設けることも考えられるが、その場合には、装置のコストが嵩むのみならず、複雑になる問題がある。また、前記表皮端部係止用突部67に代えて表皮端部を挟む弾性クリップを設けることも提案されているが、その場合には、表皮端部を正確な位置に配置できないおそれがある。また、表皮の製品部と係止用凹部間に破断用薄肉部を形成して、スライド型のスライド時に破断用薄肉部で表皮を破断させることも提案されているが、その場合には、破断状態が一定せず、その後のトリミングが面倒になるおそれがある。

また、前記係止用凹部が形成されている表皮の端部は、表皮一体発泡成形品の脱型後に切除される非製品部分であるため、材料費の削減及び廃棄物の低減などから、製品部分からの長さを極力短くして切除量を少なくするのが好ましい。

本発明は前記の点に鑑みなされたものであって、表皮を正しく位置決めして表皮一体発泡成形品を製造することができ、しかも表皮一体発泡成形品の脱型を容易に行うことができ、さらに脱型後に切除される非製品部分を少なくできる表皮一体発泡成形品の製造方法とそれに用いる発泡成形型の提供を目的とする。

請求項1の発明は、キャビティが形成されたキャビティ型と、前記キャビティに蓋をする蓋型とよりなる発泡成形型を用い、前記キャビティ型の前記キャビティ周囲の壁部における蓋型との重ね合わせ面に表皮の端部が位置するようにして前記表皮の端部間を前記キャビティに配置し、前記キャビティの表皮と前記蓋型間で発泡体を発泡体原料から発泡させて前記表皮と一体にした表皮一体発泡成形品を形成し、前記蓋型を開けて前記キャビティから前記表皮一体発泡成形品を脱型する表皮一体発泡成形品の製造方法において、前記キャビティ型は、前記壁部における蓋型との重ね合わせ側に、表皮一体発泡成形品の脱型方向と交差するキャビティ内外方向へスライド可能なスライド型を設けて、前記スライド型をキャビティ内方へスライドさせることにより前記キャビティにアンダーカット形状を形成し、一方、前記スライド型をキャビティ外方へスライドさせることにより前記アンダーカット形状を解消するように構成すると共に、表皮端部係止用突部が表面に形成された表皮端部係止プレートを表皮一体発泡成形品の脱型方向と交差するキャビティ内方へ向けて突出し、かつ前記スライド型の蓋型側表面と重なるように前記キャビティ型に設けて、前記スライド型がキャビティ外方へスライドして前記スライド型による前記キャビティのアンダーカット形状が解消された際に、前記表皮端部係止プレートのキャビティ内方端部側が前記スライド型よりもキャビティ内方へ突出状態となると共に、当該突出部分が表皮一体発泡成形品の脱型方向へ押された際に前記脱型方向へ回転可能に構成し、前記スライド型をキャビティ内方へスライドさせて前記アンダーカット形状とした状態で前記表皮を前記キャビティに配置して前記表皮の端部に形成されている係止用凹部を前記表皮端部係止プレートの表皮端部係止用突部に係止し、前記キャビティの表皮と前記蓋型間で前記発泡体を発泡体原料から発泡させて前記表皮と一体にした表皮一体発泡成形品を形成した後、前記蓋型を開けて前記スライド型をキャビティ外方へスライドさせて前記スライド型によるアンダーカット形状を解消し、前記キャビティから前記表皮一体発泡成形品を脱型する際に、前記スライド型よりも前記キャビティ内方へ突出している前記表皮端部係止プレートの突出部側を前記表皮一体発泡成形品によって前記表皮一体発泡成形品の脱型方向へ押して回転させながら前記表皮一体発泡成形品の脱型を行うことを特徴とする。

請求項2の発明は、キャビティが形成されたキャビティ型と、前記キャビティに蓋をする蓋型とよりなる発泡成形型を用い、前記キャビティ型の前記キャビティ周囲の壁部における前記蓋型との重ね合わせ面に表皮の端部が位置するようにして前記表皮の端部間を前記キャビティに配置し、前記キャビティの表皮と前記蓋型間で発泡体を発泡体原料から発泡させて前記表皮と一体にした表皮一体発泡成形品を形成し、前記蓋型を開けて前記キャビティから前記表皮一体発泡成形品を脱型する表皮一体発泡成形品の製造方法に使用される前記成形型において、前記キャビティ型は、前記壁部における蓋型との重ね合わせ側に、表皮一体発泡成形品の脱型方向と交差するキャビティ内外方向へスライド可能なスライド型を設けて、前記スライド型をキャビティ内方へスライドさせることにより前記キャビティにアンダーカット形状を形成し、一方、前記スライド型をキャビティ外方へスライドさせることにより前記アンダーカット形状を解消するように構成すると共に、表皮端部係止用突部が表面に形成された表皮端部係止プレートを表皮一体発泡成形品の脱型方向と交差するキャビティ内方へ向けて突出し、かつ前記スライド型の蓋型側表面と重なるように前記キャビティ型に設けて、前記スライド型がキャビティ外方へスライドして前記スライド型による前記キャビティのアンダーカット形状が解消された際に、前記表皮端部係止プレートのキャビティ内方端部側が前記スライド型よりもキャビティ内方へ突出状態となると共に、当該記突出部分が表皮一体発泡成形品の脱型方向へ押された際に前記脱型方向へ回転可能に構成したことを特徴とする。

本発明の表皮一体発泡成形品の製造方法及び発泡成形型によれば、表皮端部の係止用凹部をキャビティ型における表皮端部係止プレートの表皮端部係止用突部に係止した状態で、スライド型をキャビティ外方へスライドさせ、その状態で表皮一体発泡成形品を脱型する際に、表皮一体発泡成形品に押されて表皮端部係止プレートの内方端部側が表皮一体発泡成形品の脱型方向へ回転し、表皮一体発泡成形品の脱型を妨げないため、スライド型のキャビティ外方へのスライドに先立って表皮端部の係止用凹部を表皮端部係止プレートの表皮端部係止用突部から外す必要がなく、脱型作業を容易に行うことができる。しかも、複雑な装置や高価な装置が不要なため、発泡成形型を安価にすることができる。さらに、表皮端部係止プレートに形成する表皮端部係止用突部を表皮端部係止プレートのキャビティ内方端部に近づけて設けることにより、表皮一体発泡成形品の脱型後に切除される非製品部分の表皮端部を少なくすることができ、材料費の削減及び廃棄物の低減を実現することができる。

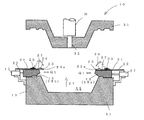

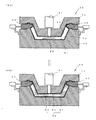

以下本発明の実施例を詳細に説明する。図1は本発明の一実施例に係る発泡成形型の断面図、図2は同実施例の発泡成形型を用いる表皮一体発泡成形品の製造方法における表皮及び基材のセット時を示す断面図、図3は同製造方法における発泡体原料の注入・発泡時を示す断面図、図4は同製造方法における表皮一体発泡成形品の脱型時を示す断面図である。

図1に示す本発明の一実施例に係る発泡成形型10は、キャビティ型11と、蓋型31とよりなる。前記キャビティ型11は、製品形状に合わせて窪んだキャビティ12が形成されている。前記キャビティ12は、蓋型側を除く周囲が壁部13で包囲されている。前記壁部13における蓋型31との重ね合わせ側(蓋型が重なる側)に、表皮一体発泡成形品の脱型方向E1と交差するキャビティ内外方向Q1へスライド可能なスライド型15が設けられている。前記スライド型15は、エアシリンダ装置やモータ駆動機構等からなるスライド駆動装置17によってスライド可能とされている。前記スライド型15をキャビティ内方へスライドさせることにより、前記スライド型15が前記キャビティ12内方へ突出して前記キャビティ12にアンダーカット形状(表皮一体発泡成形品の脱型を妨げる形状)を形成し(図1の右側のスライド型15aの状態)、一方、前記スライド型15をキャビティ外方へスライドさせることにより前記スライド型15がキャビティ12から引っ込んで(図1の左側のスライド型15bの状態)、前記アンダーカット形状を解消する。

前記キャビティ型11の蓋型との重ね合わせ面27に、表皮端部係止プレート21が前記スライド型15の蓋型側表面と重なるように設けられている。なお、前記表皮端部係止プレート21において蓋型と対向する面が蓋型との重ね合わせ面27に相当する。本実施例の表皮端部係止プレート21は、固定側22とキャビティ内方端部側23がヒンジ25で連結され、前記キャビティ内方端部側23が前記ヒンジ25の位置から表皮一体発泡成形品の脱型方向E1へ回転可能となっている。

前記表皮端部係止プレート21の固定側22は、前記キャビティ型11に固定され、前記キャビティ内方端部側23のみ表皮一体発泡成形品の脱型方向E1へ回転可能とされている。前記固定側22のキャビティ型11への固定は、図示の例では、キャビティ型11に固定されている前記スライド駆動装置17に固定されているが、キャビティ型11に直接固定されるようにしてもよい。なお、前記固定側22のキャビティ型11への固定は、前記スライド型15の前記スライドを妨げないものとされ、かつスライド型15のスライド時に前記表皮端部係止プレート21がスライドしないものとされる。

前記表皮端部係止プレート21のキャビティ内方端部側23は、前記スライド型15がキャビティ外方側へスライドして前記スライド型15によるキャビティ形状解消状態(図1の左側のスライド型15bの状態)時に、前記キャビティ内方端部側23がキャビティ12内に突出した状態となるように長さ等が構成されている。また、本実施例では、前記スライド型15がキャビティ外方へスライドして前記キャビティ形状を解消した状態では、前記スライド型15の蓋型表面側に前記キャビティ内方端部側23のヒンジ25側部分が一部重なって前記スライド型15で支持され、前記表皮一体発泡成形品の脱型方向E1と交差するキャビティ内方へ向けて突出した状態で維持されるように構成されている。前記内方側端部23の表面には表皮端部係止用突部24が蓋型31へ向けて形成されている。前記表皮端部係止用突部24は、前記内方側端部23のキャビティ内方端23aに近付けて形成するのが、その後に切除される表皮端部を少なくできるためにより好ましい。

蓋型31は、前記キャビティ12に蓋をするものであり、発泡体原料注入孔32が形成されている。前記発泡体原料注入孔32には、発泡体原料の注入装置における注入ヘッドHのノズルが挿入される。

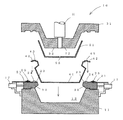

次に、前記発泡成形型10を用いる表皮一体発泡成形品の製造方法について説明する。まず、図2に示すように、前記蓋型31を前記キャビティ型11から離して成形型10を開けた状態とし、その状態で前記スライド型15をキャビティ内方へスライドさせて前記アンダーカット形状とした状態で表皮41を前記キャビティ12に配置して前記表皮の端部42に形成されている係止用凹部43を前記表皮端部係止プレート21の表皮端部係止用突部24に係止させる。また、図示の例では、基材51を前記蓋型31の型面35にクリップ等で保持する。前記基材51には前記蓋型31の発泡体原料注入孔32に位置を合わせて原料注入孔55が形成されている。

その後、本実施例では、図3に示すように、前記キャビティ型11に蓋型31を重ねて成形型10を閉じる。これによって、前記表皮の端部42は、前記表皮端部係止プレート21と前記蓋型31間で挟持される。そして、前記注入ヘッドHからウレタンフォーム原料等の発泡体原料Pを表皮41と基材51とで区画された空間内に注入して発泡体58を形成し、発泡体形成時の接着性等で表皮41及び基材51と一体にして表皮発泡成形品59を形成する。

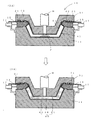

次いで、前記蓋型31を開けて、図4の(4A)のように、表皮一体発泡成形品59の基材51側を開放する。そして、図4の(4B)のように、前記スライド型15をキャビティ外方へスライドさせて、前記スライド型15によるキャビティ形状を解消する。これによって、前記表皮端部係止プレート21のキャビティ内方端部側23が前記スライド型15よりもキャビティ内方へ突出した状態となる。その状態で、前記表皮一体発泡成形品59の脱型を行う。前記脱型は、前記表皮一体発泡成形品59とキャビティ面との間へエアを吹き込むことにより表皮一体発泡成形品59を脱型方向へ浮き上がらせることにより、あるいは、図示しない突き出し部材をキャビティ型11に設けて前記突き出し部材によって表皮一体発泡成形品59を脱型方向へ押し出すこと等の方法によって行われる。前記脱型の際、図4の(4C)のように、前記表皮端部係止プレート21のキャビティ内方端部側23が前記表皮一体発泡成形品89により前記脱型方向E1へ押されて脱型方向へ回動し、前記表皮一体発泡成形品59の脱型を妨げることがない。脱型された表皮一体発泡成形品59は、表皮の端部42が切除されて製品とされる。

なお、前記の実施例では、蓋型によってキャビティに蓋をした状態で発泡体原料をキャビティの表皮内に注入しているが、蓋型を開けた状態で発泡体原料をキャビティの表皮内に注入し、その後に蓋型を閉じるようにしてもよい。その場合、蓋型及び基材には、発泡体原料注入用の孔が不要となる。また、表皮一体発泡成形品の用途等によっては、前記基材が不要とされる場合もある。

このように、本発明の表皮一体発泡成形品の製造方法及び発泡成形型によれば、スライド型のキャビティ外方へのスライドに先立って表皮端部の係止用凹部を表皮端部係止プレートの表皮端部係止用突部から外す必要がなく、脱型作業を容易に行うことができる。しかも、複雑な装置や高価な装置が不要なため、発泡成形型を安価にすることができる。さらに、表皮端部係止プレートに形成する表皮端部係止用突部を表皮端部係止プレートのキャビティ内方端部に近づけて設けることにより、表皮一体発泡成形品の脱型後に切除される非製品部分の表皮端部を少なくすることができ、材料費の削減及び廃棄物の低減を実現することができる。

10 発泡成形型

11 キャビティ型

12 キャビティ

13 キャビティ型の壁部

15 スライド型

21 表皮端部係止プレート

23 表皮端部係止プレートのキャビティ内方端部側

24 表皮端部係止用突部

31 蓋型

41 表皮

42 表皮の端部

43 表皮端部の係止用凹部

E1 表皮一体発泡成形品の脱型方向

11 キャビティ型

12 キャビティ

13 キャビティ型の壁部

15 スライド型

21 表皮端部係止プレート

23 表皮端部係止プレートのキャビティ内方端部側

24 表皮端部係止用突部

31 蓋型

41 表皮

42 表皮の端部

43 表皮端部の係止用凹部

E1 表皮一体発泡成形品の脱型方向

Claims (2)

- キャビティが形成されたキャビティ型と、前記キャビティに蓋をする蓋型とよりなる発泡成形型を用い、

前記キャビティ型の前記キャビティ周囲の壁部における蓋型との重ね合わせ面に表皮の端部が位置するようにして前記表皮の端部間を前記キャビティに配置し、前記キャビティの表皮と前記蓋型間で発泡体を発泡体原料から発泡させて前記表皮と一体にした表皮一体発泡成形品を形成し、前記蓋型を開けて前記キャビティから前記表皮一体発泡成形品を脱型する表皮一体発泡成形品の製造方法において、

前記キャビティ型は、前記壁部における蓋型との重ね合わせ側に、表皮一体発泡成形品の脱型方向と交差するキャビティ内外方向へスライド可能なスライド型を設けて、前記スライド型をキャビティ内方へスライドさせることにより前記キャビティにアンダーカット形状を形成し、一方、前記スライド型をキャビティ外方へスライドさせることにより前記アンダーカット形状を解消するように構成すると共に、

表皮端部係止用突部が表面に形成された表皮端部係止プレートを表皮一体発泡成形品の脱型方向と交差するキャビティ内方へ向けて突出し、かつ前記スライド型の蓋型側表面と重なるように前記キャビティ型に設けて、前記スライド型がキャビティ外方へスライドして前記スライド型による前記キャビティのアンダーカット形状が解消された際に、前記表皮端部係止プレートのキャビティ内方端部側が前記スライド型よりもキャビティ内方へ突出状態となると共に、当該突出部分が表皮一体発泡成形品の脱型方向へ押された際に前記脱型方向へ回転可能に構成し、

前記スライド型をキャビティ内方へスライドさせて前記アンダーカット形状とした状態で前記表皮を前記キャビティに配置して前記表皮の端部に形成されている係止用凹部を前記表皮端部係止プレートの表皮端部係止用突部に係止し、

前記キャビティの表皮と前記蓋型間で前記発泡体を発泡体原料から発泡させて前記表皮と一体にした表皮一体発泡成形品を形成した後、前記蓋型を開けて前記スライド型をキャビティ外方へスライドさせて前記スライド型によるアンダーカット形状を解消し、前記キャビティから前記表皮一体発泡成形品を脱型する際に、前記スライド型よりも前記キャビティ内方へ突出している前記表皮端部係止プレートの突出部側を前記表皮一体発泡成形品によって前記表皮一体発泡成形品の脱型方向へ押して回転させながら前記表皮一体発泡成形品の脱型を行うことを特徴とする表皮一体発泡成形品の製造方法。 - キャビティが形成されたキャビティ型と、前記キャビティに蓋をする蓋型とよりなる発泡成形型を用い、前記キャビティ型の前記キャビティ周囲の壁部における前記蓋型との重ね合わせ面に表皮の端部が位置するようにして前記表皮の端部間を前記キャビティに配置し、前記キャビティの表皮と前記蓋型間で発泡体を発泡体原料から発泡させて前記表皮と一体にした表皮一体発泡成形品を形成し、前記蓋型を開けて前記キャビティから前記表皮一体発泡成形品を脱型する表皮一体発泡成形品の製造方法に使用される前記成形型において、

前記キャビティ型は、前記壁部における蓋型との重ね合わせ側に、表皮一体発泡成形品の脱型方向と交差するキャビティ内外方向へスライド可能なスライド型を設けて、前記スライド型をキャビティ内方へスライドさせることにより前記キャビティにアンダーカット形状を形成し、一方、前記スライド型をキャビティ外方へスライドさせることにより前記アンダーカット形状を解消するように構成すると共に、

表皮端部係止用突部が表面に形成された表皮端部係止プレートを表皮一体発泡成形品の脱型方向と交差するキャビティ内方へ向けて突出し、かつ前記スライド型の蓋型側表面と重なるように前記キャビティ型に設けて、前記スライド型がキャビティ外方へスライドして前記スライド型による前記キャビティのアンダーカット形状が解消された際に、前記表皮端部係止プレートのキャビティ内方端部側が前記スライド型よりもキャビティ内方へ突出状態となると共に、当該記突出部分が表皮一体発泡成形品の脱型方向へ押された際に前記脱型方向へ回転可能に構成したことを特徴とする発泡成形型。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008323274A JP2010143094A (ja) | 2008-12-19 | 2008-12-19 | 表皮一体発泡成形品の製造方法とそれに用いられる発泡成形型 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008323274A JP2010143094A (ja) | 2008-12-19 | 2008-12-19 | 表皮一体発泡成形品の製造方法とそれに用いられる発泡成形型 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2010143094A true JP2010143094A (ja) | 2010-07-01 |

Family

ID=42564018

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008323274A Pending JP2010143094A (ja) | 2008-12-19 | 2008-12-19 | 表皮一体発泡成形品の製造方法とそれに用いられる発泡成形型 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2010143094A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103862609A (zh) * | 2012-12-12 | 2014-06-18 | 现代自动车株式会社 | 发泡注塑模具的密封装置 |

| KR101459846B1 (ko) | 2012-12-12 | 2014-11-07 | 현대자동차주식회사 | 자동차의 크래쉬패드 제작용 성형장치 및 성형방법, 이에 의해 성형된 크래쉬패드용 사출물 |

| WO2015174076A1 (ja) * | 2014-05-16 | 2015-11-19 | 株式会社ブリヂストン | 金型および金型を用いた成形品の製造方法 |

| KR102526972B1 (ko) * | 2022-02-07 | 2023-04-27 | 이홍석 | 우레탄 발포 퍼즐매트의 매트제조금형 및 그 제조방법 |

| WO2025063042A1 (ja) * | 2023-09-21 | 2025-03-27 | パナソニックIpマネジメント株式会社 | プレス成形用金型、プレス装置、賦形品の製造方法、成形品の製造方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01127714U (ja) * | 1988-02-19 | 1989-08-31 | ||

| JPH03106013U (ja) * | 1990-02-16 | 1991-11-01 | ||

| JPH0576714U (ja) * | 1992-03-24 | 1993-10-19 | 株式会社イノアックコーポレーション | 発泡成形型の表皮材固定構造 |

| JPH0646920U (ja) * | 1992-12-04 | 1994-06-28 | 株式会社イノアックコーポレーション | 発泡成形型の表皮材固定構造 |

| JPH07308928A (ja) * | 1994-05-18 | 1995-11-28 | Toyota Motor Corp | 成形型 |

-

2008

- 2008-12-19 JP JP2008323274A patent/JP2010143094A/ja active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01127714U (ja) * | 1988-02-19 | 1989-08-31 | ||

| JPH03106013U (ja) * | 1990-02-16 | 1991-11-01 | ||

| JPH0576714U (ja) * | 1992-03-24 | 1993-10-19 | 株式会社イノアックコーポレーション | 発泡成形型の表皮材固定構造 |

| JPH0646920U (ja) * | 1992-12-04 | 1994-06-28 | 株式会社イノアックコーポレーション | 発泡成形型の表皮材固定構造 |

| JPH07308928A (ja) * | 1994-05-18 | 1995-11-28 | Toyota Motor Corp | 成形型 |

Cited By (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103862609B (zh) * | 2012-12-12 | 2017-09-01 | 现代自动车株式会社 | 发泡注塑模具的密封装置 |

| KR101428274B1 (ko) * | 2012-12-12 | 2014-08-07 | 현대자동차주식회사 | 발포 일체 사출 금형의 실링 장치 |

| KR101459846B1 (ko) | 2012-12-12 | 2014-11-07 | 현대자동차주식회사 | 자동차의 크래쉬패드 제작용 성형장치 및 성형방법, 이에 의해 성형된 크래쉬패드용 사출물 |

| CN103862609A (zh) * | 2012-12-12 | 2014-06-18 | 现代自动车株式会社 | 发泡注塑模具的密封装置 |

| WO2015174076A1 (ja) * | 2014-05-16 | 2015-11-19 | 株式会社ブリヂストン | 金型および金型を用いた成形品の製造方法 |

| CN106457638A (zh) * | 2014-05-16 | 2017-02-22 | 株式会社普利司通 | 模具及使用该模具的成型品的制造方法 |

| JP2015217581A (ja) * | 2014-05-16 | 2015-12-07 | 株式会社ブリヂストン | 金型および金型を用いた成形品の製造方法 |

| CN106457638B (zh) * | 2014-05-16 | 2018-11-06 | 株式会社普利司通 | 模具及使用该模具的成型品的制造方法 |

| US10265888B2 (en) | 2014-05-16 | 2019-04-23 | Bridgestone Corporation | Mold and method of producing molded article using the mold |

| KR102526972B1 (ko) * | 2022-02-07 | 2023-04-27 | 이홍석 | 우레탄 발포 퍼즐매트의 매트제조금형 및 그 제조방법 |

| KR20230119584A (ko) * | 2022-02-07 | 2023-08-16 | 이홍석 | 우레탄 발포 퍼즐매트의 매트제조금형 및 그 제조방법 |

| KR102761948B1 (ko) | 2022-02-07 | 2025-02-05 | (주)파크론 | 우레탄 발포 퍼즐매트의 매트제조금형 및 그 제조방법 |

| WO2025063042A1 (ja) * | 2023-09-21 | 2025-03-27 | パナソニックIpマネジメント株式会社 | プレス成形用金型、プレス装置、賦形品の製造方法、成形品の製造方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2010143094A (ja) | 表皮一体発泡成形品の製造方法とそれに用いられる発泡成形型 | |

| US20180222633A1 (en) | Method of Producing a Packaging Container with a Closure and Release Mechanism | |

| JP3943696B2 (ja) | 積層成形品の製造方法 | |

| JP2006069159A (ja) | 発泡成形用の金型及び発泡成形方法 | |

| JP4106320B2 (ja) | 射出成形方法 | |

| JP5349027B2 (ja) | 二層発泡成形方法および装置 | |

| JP2004181687A (ja) | 発泡成形型およびこれを使用した発泡成形体の製造方法 | |

| JP5515335B2 (ja) | 成形方法および成形型 | |

| JP4994004B2 (ja) | 発泡成形型 | |

| KR101310373B1 (ko) | 이피피 발포 폼 성형금형 및 그 성형품 | |

| JP2011134860A (ja) | 筐体、筺体の製造方法及び筺体の製造装置 | |

| JP6496081B2 (ja) | 表皮付き樹脂発泡体の成形方法 | |

| JP2006015633A (ja) | 射出発泡成形金型、射出発泡成形方法及び表皮付き発泡樹脂部材 | |

| JP4664105B2 (ja) | 成形装置及び成形方法 | |

| JP5741933B2 (ja) | 樹脂成形品の製造方法 | |

| JP4832103B2 (ja) | 溝状模様を有する表皮一体発泡品の製造方法 | |

| JP5005464B2 (ja) | 発泡成形型および表皮付き発泡成形部材の製造方法 | |

| JP5553398B2 (ja) | 発泡成形品の製造方法 | |

| JP7457041B2 (ja) | 施錠ハンドル及び施錠ハンドルの製造方法 | |

| JP7684648B2 (ja) | 発泡成形品の製造方法 | |

| JP2010017913A (ja) | 射出成形型および車両用内装材 | |

| JP2009119755A (ja) | 表皮成形品、表皮成形品の成形方法、および表皮付発泡成形部材の成形方法 | |

| JP2011110726A (ja) | 射出成形金型装置 | |

| JP2010115908A (ja) | 発泡成形部材の製造方法および製造装置 | |

| JPH0242418Y2 (ja) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20111125 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130417 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130423 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20130813 |