JP2010141155A - ウェーハ研磨装置及びウェーハ研磨方法 - Google Patents

ウェーハ研磨装置及びウェーハ研磨方法 Download PDFInfo

- Publication number

- JP2010141155A JP2010141155A JP2008316448A JP2008316448A JP2010141155A JP 2010141155 A JP2010141155 A JP 2010141155A JP 2008316448 A JP2008316448 A JP 2008316448A JP 2008316448 A JP2008316448 A JP 2008316448A JP 2010141155 A JP2010141155 A JP 2010141155A

- Authority

- JP

- Japan

- Prior art keywords

- polishing

- polishing pad

- wafer

- dresser

- retainer ring

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

- Constituent Portions Of Griding Lathes, Driving, Sensing And Control (AREA)

Abstract

【課題】リテーナリングの摩耗量を高精度に管理することによって、リテーナリングの交換頻度の最適化を図ることができるCMP装置を提供する。

【解決手段】任意のタイミングにおけるウェーハWと研磨パッド7との当接位置と、研磨パッド7及びリテーナリング9の交換直後におけるウェーハWと研磨パッド7との当接位置との関係から研磨ヘッド3の移動距離を算出する。任意のタイミングにおけるドレッサ装置4と研磨パッド7との当接位置と、研磨パッド7の交換直後におけるドレッサ装置4と研磨パッド7との当接位置との関係からドレッサ装置4の移動距離を算出する。研磨パッド3及びドレッサ装置4の移動距離からリテーナリング10の摩耗量を算出する。

【選択図】図3

【解決手段】任意のタイミングにおけるウェーハWと研磨パッド7との当接位置と、研磨パッド7及びリテーナリング9の交換直後におけるウェーハWと研磨パッド7との当接位置との関係から研磨ヘッド3の移動距離を算出する。任意のタイミングにおけるドレッサ装置4と研磨パッド7との当接位置と、研磨パッド7の交換直後におけるドレッサ装置4と研磨パッド7との当接位置との関係からドレッサ装置4の移動距離を算出する。研磨パッド3及びドレッサ装置4の移動距離からリテーナリング10の摩耗量を算出する。

【選択図】図3

Description

本発明はウェーハ研磨装置及びウェーハ研磨方法に関する。詳しくは、特に化学的機械研磨法(CMP:Chemical Mechanical Polishing)によってウェーハを研磨するウェーハ研磨装置及びウェーハ研磨方法に係るものである。

近年、半導体デバイスの高集積化が進むにつれ、回路の配線が微細化しており、配線間距離もより狭くなっている。特に線幅が0.5μm以下の光リソグラフィの場合、焦点深度が浅くなるため、ステッパの結像面が平坦であることが必要となる。そこで、半導体ウェーハの平坦化が行われており、そのための手段としてCMPが用いられている(例えば、特許文献1参照。)。

CMPは、回転する研磨定盤の表面に研磨パッドを貼付し、その研磨パッドに研磨液(スラリ)を供給しながら、ウェーハをキャリアで押圧することによりウェーハを研磨するといった研磨方法である。

なお、研磨中のウェーハの飛び出し(スリップアウト)を防止することを目的として、ウェーハの外周を囲む様にリテーナリングが配置され、ウェーハは周囲をリテーナリングに包囲された状態で研磨パッドに押し付けられることとなる。

ところで、ウェーハの研磨を続けていくと、リテーナリングも徐々に削られることとなり、所定の厚みにまで減少すると、ウェーハがスリップアウトし易い状態となってしまう。そこで、リテーナリングを周期的に交換する必要が生じるのであるが、従来はリテーナリングの摩耗量を充分に管理することができておらず、交換頻度の最適化が行えていなかった。

本発明は以上の点に鑑みて創案されたものであって、リテーナリングの摩耗量の充分な管理を実現し、リテーナリングの交換頻度の最適化が可能なウェーハ研磨装置及びウェーハ研磨方法を提供することを目的とするものである。

上記の目的を達成するために、本発明に係るウェーハ研磨装置は、その上面に研磨パッドが貼付可能に構成された研磨定盤と、前記研磨パッドに対面させてウェーハを保持可能に構成されたキャリアと、該キャリアの外周に配置されたリテーナリングとを有し、前記研磨定盤に貼付された研磨パッドに前記キャリアで保持されたウェーハを押し付けるべく上下方向に移動可能に構成された研磨ヘッドと、研磨パッド用ドレッサを有し、前記研磨定盤に貼付された研磨パッドに前記研磨パッド用ドレッサを押し付けるべく上下方向に移動可能に構成されたドレッサ装置と、前記研磨ヘッドの所定位置から、同研磨ヘッドのキャリアで保持したウェーハが前記研磨パッドに当接するまでの移動距離を測定する研磨ヘッド移動距離測定部と、前記ドレッサ装置の所定位置から、同ドレッサ装置の研磨パッド用ドレッサが前記研磨パッドに当接するまでの移動距離を測定するドレッサ装置移動距離測定部と、前記研磨ヘッド移動距離測定部で測定した移動距離と、前記ドレッサ装置移動距離測定部で測定した移動距離とに基づいて、前記リテーナリングの磨耗量を算出する磨耗量算出部とを備える。

ここで、摩耗量算出部で、研磨ヘッド移動距離測定部で測定した移動距離と、ドレッサ装置移動距離測定部で測定した移動距離とに基づいてリテーナリングの摩耗量を算出することによって、リテーナリングの摩耗量を管理することができる。

また、上記の目的を達成するために、本発明に係るウェーハ研磨方法では、キャリアと、該キャリアの外周に配置されたリテーナリングとを有する研磨ヘッドが、第1の所定の位置から、前記キャリアで保持されたウェーハが研磨定盤の上面に貼付された研磨パッドに当接するまでに移動した距離を測定する工程と、研磨パッド用ドレッサを有するドレッサ装置が、第2の所定の位置から前記研磨パッドに当接するまでに移動した距離を測定する工程と、前記研磨ヘッドが移動した距離と、前記ドレッサ装置が移動した距離とに基づいて、前記リテーナリングの摩耗量を算出する工程とを備える。

ここで、研磨ヘッドが移動した距離と、ドレッサ装置が移動した距離とに基づいてリテーナリングの摩耗量を算出することによって、リテーナリングの摩耗量を管理することができる。

本発明を適用したウェーハ研磨装置及びウェーハ研磨方法では、リテーナリングの摩耗量を高精度に管理することができ、リテーナリングの交換頻度の最適化を実現することができる。

以下、本発明を実施するための最良の形態(以下、「実施の形態」と称する。)について説明する。なお、説明は以下の順序で行う。

1.第1の実施の形態

2.変形例

1.第1の実施の形態

2.変形例

<1.第1の実施の形態>

[ウェーハ研磨装置の構成]

図1は、本発明を適用したウェーハ研磨装置の一例であるCMP装置1を説明するための模式的な全体構成図であり、ここで示すCMP装置1は、主として研磨定盤2と、研磨ヘッド3と、ドレッサ装置4によって構成されている。

[ウェーハ研磨装置の構成]

図1は、本発明を適用したウェーハ研磨装置の一例であるCMP装置1を説明するための模式的な全体構成図であり、ここで示すCMP装置1は、主として研磨定盤2と、研磨ヘッド3と、ドレッサ装置4によって構成されている。

研磨定盤2は円盤状に形成され、その下部同軸上に回転軸5が連結されている。回転軸5にはモータ6が連結されており、このモータ6を駆動することによって研磨定盤2が図1中符号Aで示す方向に回転可能に構成されている。また、研磨定盤2の上面には研磨パッド7が貼付されており、この研磨パッド7上には図示しないノズルからスラリが供給可能に構成されている。

[研磨ヘッドの構成例]

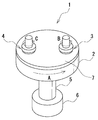

また、研磨ヘッド3は、研磨対象であるウェーハWを保持し、回転させながら研磨パッド7に押し付ける装置であり、図2(a)で示す様に、主として研磨ヘッド本体8と、キャリア9と、リテーナリング10によって構成されている。

また、研磨ヘッド3は、研磨対象であるウェーハWを保持し、回転させながら研磨パッド7に押し付ける装置であり、図2(a)で示す様に、主として研磨ヘッド本体8と、キャリア9と、リテーナリング10によって構成されている。

研磨ヘッド本体8は円盤状に形成され、その上面に回転軸11が連結されている。回転軸11は図示しないモータが連結されており、このモータを駆動することによって研磨ヘッド本体8が図1中符号Bで示す方向に回転可能に構成されている。なお、回転軸11は、垂直方向(上下方向)、水平方向に移動自在な支持体21aに軸支されており、この支持体21aを移動させることにより、研磨ヘッド本体8は垂直方向(上下方向)、水平方向に移動することとなる。

また、キャリア9は研磨対象のウェーハWを保持可能に構成されている。具体的には、キャリア9は円盤状に形成されており、研磨ヘッド本体8の下部同軸上に配置されている。キャリア9の下面には、複数のエア吸引口12が設けられている。そして、このエア吸引口12から図示しないバキュームポンプでエアが吸引されることによって、キャリア9の下面にウェーハWが吸着保持可能に構成されている。

更に、リテーナリング10は、キャリア9に保持されたウェーハWの外周を包囲すべく、キャリア9の外周に配置されている。なお、リテーナリング9は、ウェーハWのスリップアウトを抑制することを目的としている。

[ドレッサ装置の構成例]

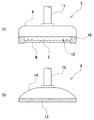

また、ドレッサ装置4は、研磨パッド用ドレッサ13を回転させながら研磨パッド7に押し付ける装置であり、図2(b)で示す様に、主としてドレッサ本体14と、ドレッサ本体の下面に配置された研磨パッド用ドレッサ13によって構成されている。

また、ドレッサ装置4は、研磨パッド用ドレッサ13を回転させながら研磨パッド7に押し付ける装置であり、図2(b)で示す様に、主としてドレッサ本体14と、ドレッサ本体の下面に配置された研磨パッド用ドレッサ13によって構成されている。

ドレッサ本体14は円盤状に形成され、その上面に回転軸15が連結されている。回転軸15は図示しないモータが連結されており、このモータを駆動することによって研磨パッド用ドレッサ13が図1中符号Cで示す方向に回転可能に構成されている。なお、回転軸15は、垂直方向(上下方向)、水平方向に移動自在な支持体21bに軸支されており、この支持体21bを移動させることにより、ドレッサ本体14は垂直方向(上下方向)、水平方向に移動することとなる。

ここで、ドレッサ装置4により研磨パッド7の表面をドレッシングすることによって、研磨パッド7の表面を修正することができる。即ち、研磨パッド7のドレッシングを行うことによって、安定した研磨性能を維持することが可能となる。

研磨パッド用ドレッサ13としては、例えば、金属製の台金の表面にダイヤモンド砥粒をニッケルめっきによって固着したもの、ダイヤモンド砥粒を含有したメタルボンドのペレットを金属製の台金の表面に固着したものを用いる。ここで、こうした研磨パッド用ドレッサ13に用いるダイヤモンド砥粒の平均粒径としては、例えば特開2001−18172号公報で開示されているように20μmを超えるものであり、一般的にはダイヤモンド砥粒の平均粒径は30μm〜300μm程度である。なお、この様な平均粒径のダイヤモンド砥粒が用いられるのは、主として研磨パッド7をドレッシングする速度、即ち、研磨パッド7の表面部分を研削除去する速度を考慮したためである。

[研磨ヘッド移動距離測定部の構成例]

本実施例のCMP装置1は、研磨ヘッド移動距離測定部の一例である研磨ヘッド移動距離センサ16aを備えている。研磨ヘッド移動距離センサ16aは、研磨ヘッド3のキャリア9で保持したウェーハWが研磨パッド7に当接するまでの移動距離を測定するための装置である。具体的には、図3で示す様に、主としてレーザ照射部17aと、反射板18aと、レーザ変位センサ19aと、制御部20aによって構成されている。

本実施例のCMP装置1は、研磨ヘッド移動距離測定部の一例である研磨ヘッド移動距離センサ16aを備えている。研磨ヘッド移動距離センサ16aは、研磨ヘッド3のキャリア9で保持したウェーハWが研磨パッド7に当接するまでの移動距離を測定するための装置である。具体的には、図3で示す様に、主としてレーザ照射部17aと、反射板18aと、レーザ変位センサ19aと、制御部20aによって構成されている。

ここで、反射板18aは支持体21aに取り付けられており、研磨ヘッド3の上下動に伴って移動する。また、レーザ照射部17aは反射板18aに向けてレーザ光を照射可能に構成されており、レーザ照射部17aから照射され、反射板18aで反射したレーザ光(反射光)はレーザ変位センサ19aが受光することとなる。レーザ変位センサ19aがレーザ光(反射光)を受光すると、制御部20aによって研磨ヘッド3の移動距離が算出される。

なお、制御部20aは、研磨パッド7及びリテーナリング10が共に摩耗していない状態を基準として、換言すると、研磨パッド7及びリテーナリング10の交換直後を基準として、研磨ヘッド3の移動距離を算出する。ここで、研磨パッド7及びリテーナリング10の交換直後の位置は、研磨ヘッド3の所定位置の一例である。

具体的には、研磨パッド7及びリテーナリング10の交換直後における研磨ヘッド3のキャリア9で保持したウェーハWと研磨パッド7が当接する位置をXhiとする。また、任意の時刻tにおける研磨ヘッド3のキャリア9で保持したウェーハWと研磨パッド7が当接する位置をXh(t)とする。その場合に、制御部20aによって、研磨ヘッド3の移動距離が「Xh(t)−Xhi」として算出されることとなる。

[ドレッサ装置移動距離測定部の構成例]

本実施例のCMP装置1は、ドレッサ装置移動距離測定部の一例であるドレッサ装置移動距離センサ16bを備えている。ドレッサ装置移動距離センサ16bは、ドレッサ装置4の研磨パッド用ドレッサ13が研磨パッド7に当接するまでの移動距離を測定するための装置である。具体的には、図3で示す様に、主としてレーザ照射部17bと、反射板18bと、レーザ変位センサ19bと、制御部20bによって構成されている。

本実施例のCMP装置1は、ドレッサ装置移動距離測定部の一例であるドレッサ装置移動距離センサ16bを備えている。ドレッサ装置移動距離センサ16bは、ドレッサ装置4の研磨パッド用ドレッサ13が研磨パッド7に当接するまでの移動距離を測定するための装置である。具体的には、図3で示す様に、主としてレーザ照射部17bと、反射板18bと、レーザ変位センサ19bと、制御部20bによって構成されている。

ここで、反射板18bは支持体21bに取り付けられており、ドレッサ装置4の上下動に伴って移動する。また、レーザ照射部17bは反射板18bに向けてレーザ光を照射可能に構成されており、レーザ照射部17bから照射され、反射板18bで反射したレーザ光(反射光)はレーザ変位センサ19bが受光することとなる。レーザ変位センサ19bがレーザ光(反射光)を受光すると、制御部20bによってドレッサ装置4の移動距離が算出される。

なお、制御部20bは、研磨パッド7が摩耗していない状態を基準として、換言すると、摩耗パッド3の交換直後を基準として、ドレッサ装置4の移動距離を算出する。ここで、研磨パッド3の交換直後の位置は、ドレッサ装置の所定位置の一例である。

具体的には、研磨パッド7の交換直後におけるドレッサ装置4と研磨パッド7が当接する位置をXdiとする。また、任意の時刻tにおけるドレッサ装置4と研磨パッド7が当接する位置をXd(t)とする。その場合に、制御部20bによって、ドレッサ装置4の移動距離が「Xd(t)−Xdi」として算出されることとなる。

[摩耗量算出部の構成例]

本実施の形態のCMP装置1は、摩耗量算出部21を備えている。摩耗量算出部21は、制御部20aによって算出された研磨ヘッド3の移動距離と、制御部20bによって算出されたドレッサ装置4の移動距離に基づいて、リテーナリング10の摩耗量を算出するためのものである。

本実施の形態のCMP装置1は、摩耗量算出部21を備えている。摩耗量算出部21は、制御部20aによって算出された研磨ヘッド3の移動距離と、制御部20bによって算出されたドレッサ装置4の移動距離に基づいて、リテーナリング10の摩耗量を算出するためのものである。

具体的には、制御部20aで算出される[研磨ヘッド3の移動距離]は[研磨パッド7の摩耗量]と[リテーナリング10の摩耗量]の和であり、制御部20bで算出される[ドレッサ装置4の移動距離]は[研磨パッド7の摩耗量]である。従って、リテーナリング10の摩耗量R(t)が「(Xh(t)−Xhi)−(Xd(t)−Xdi)」として算出される。

また、摩耗量算出部21には、アラーム発信器22と接続されており、リテーナリング10の摩耗量が所定の基準値を超えた場合には、アラーム発信器22によりアラーム音が発せられる様に構成されている。

[ウェーハ研磨方法]

以下、上記の様に構成されたCMP装置1を用いたウェーハ研磨方法について説明を行う。即ち、本発明を適用したウェーハ研磨方法の一例について説明を行う。

以下、上記の様に構成されたCMP装置1を用いたウェーハ研磨方法について説明を行う。即ち、本発明を適用したウェーハ研磨方法の一例について説明を行う。

本発明を適用したウェーハ研磨方法の一例では、先ず、研磨パッド7及びリテーナリング10の交換直後における研磨ヘッド3のキャリア9で保持したウェーハWと研磨パッド7との当接する位置を測定する。具体的には、研磨パッド7及びリテーナリング10の交換直後にウェーハWを保持した研磨ヘッド3を所定の位置から下降させ、研磨ヘッド3のキャリア9が保持するウェーハWが研磨パッド7と当接する位置を測定することでXhiを導く。

同時に、研磨パッド7の交換直後におけるドレッサ装置4と研磨パッド7が当接する位置を測定する。具体的には、研磨パッド7の交換直後にドレッサ装置4を所定の位置から下降させ、ドレッサ装置4の研磨パッド用ドレッサ13が研磨パッド7と当接する位置を測定することでXdiを導く。

上記の様にして、研磨ヘッド3の初期位置(Xhi)とドレッサ装置4の初期位置(Xdi)を導いた後に、研磨ヘッド3に保持されたウェーハWを研磨パッド7の中心から偏芯した位置に押し付ける。

続いて、研磨定盤2と研磨ヘッド3を所定の回転速度で回転させ、同時に図示しないノズルから研磨パッド7上にスラリを供給しながらウェーハWをキャリア9で研磨パッド7に押圧することで研磨を行う。なお、ウェーハWの研磨を行うと研磨パッド7及びリテーナリング10が摩耗することとなる。

第1枚目のウェーハWの研磨が終了すると、研磨パッド7をドレッサ装置4によってドレッシングする。ここで、通常、研磨パッド7は、ウェーハWの研磨が1枚終了するたびにドレッシングされ、ドレッシングを行うと、研磨パッド7は摩耗することとなる。

ところで、ドレッサ装置4によるドレッシングを行う際には、同時にドレッサ装置4の位置を測定する。具体的には、ドレッサ装置4を所定の位置から下降させ、ドレッサ装置4の研磨パッド用ドレッサ13が研磨パッド7と当接する位置を測定することでXd(1)を導く。なお、Xd(1)とは、第1枚目のウェーハの研磨が終了した時点におけるドレッサ装置4の位置を示している。

なお、上述の様に、ドレッシングを行うことによって研磨パッド7は摩耗することとなるために、Xd(1)を導く際には、ドレッシング処理が終了したタイミングにおけるドレッサ装置4の位置を導いた方が好ましい。

次に、第2枚目のウェーハWを保持した研磨ヘッド3を所定の位置から下降させ、研磨ヘッド3のキャリア9が保持するウェーハWが研磨パッド7と当接する位置を測定することでXh(1)を導く。なお、Xh(1)とは、第1枚目のウェーハの研磨が終了した時点における研磨ヘッド3の位置を示している。

この様にして、Xd(1)及びXh(1)を導くと、摩耗量算出部21によって、第1枚目のウェーハの研磨が終了した時点におけるリテーナリング10の摩耗量Rが算出される。具体的には、リテーナリング10の摩耗量R(1)が「(Xh(1)−Xhi)−(Xd(1)−Xdi)」として算出される。なお、R(1)とは、第1枚目のウェーハの研磨が終了した時点におけるリテーナリング10の摩耗量を示している。

続いて、第1枚目のウェーハを研磨したときと同様に、研磨定盤2と研磨ヘッド3を所定の回転速度で回転させ、同時に図示しないノズルから研磨パッド7にスラリを供給しながらウェーハWをキャリア9で研磨パッド7に押圧することで研磨を行う。

第2枚目のウェーハWの研磨が終了すると、研磨パッド7をドレッサ装置4によってドレッシングすると同時にドレッサ装置4の位置を測定することによって、Xd(2)を導く。なお、Xd(2)とは、第2枚目のウェーハの研磨が終了した時点におけるドレッサ装置4の位置を示している。

次に、第3枚目のウェーハを保持した研磨ヘッド3を所定の位置から下降させ、研磨ヘッド3のキャリア9が保持するウェーハWが研磨パッド7と当接する位置を測定することでXh(2)を導く。なお、Xh(2)とは、第2枚目のウェーハの研磨が終了した時点における研磨ヘッド3の位置を示している。

この様にして、Xd(2)及びXh(2)を導くと、摩耗量算出部21によって、第2枚目のウェーハの研磨が終了した時点におけるリテーナリング10の摩耗量Rが算出される。具体的には、リテーナリング10の摩耗量R(2)が「(Xh(2)−Xhi)−(Xd(2)−Xdi)」として算出される。なお、R(2)とは、第2枚目のウェーハの研磨が終了した時点におけるリテーナリング10の摩耗量を示している。

以下、同様にして、第3枚目、第4枚目、第5枚目、・・・とウェーハの研磨を行うと共に、リテーナリング10の摩耗量R(3)、R(4)、R(5)、・・・を導く。なお、ここでR(n)とは、第n枚目のウェーハの研磨が終了した時点におけるリテーナリング10の摩耗量を示している。

上述の様にして、ウェーハの研磨が終了するたびに、リテーナリング10の摩耗量を導くのであるが、摩耗量算出部21によって導かれるリテーナリング10の摩耗量が所定の基準値を超えたタイミングでアラーム発信器22によってアラーム音を発する。こうしたアラーム音によって、作業者はリテーナリング10の交換時期を把握することができる。

上記した第1の実施の形態のCMP装置1では、アラーム発信器22によってアラーム音が発せられたタイミングでリテーナリング10の交換時期を把握することができるために、リテーナリング10の摩耗量を高精度に管理することが可能となる。そして、リテーナリング10の摩耗量を高精度に管理することができるために、リテーナリング10の交換頻度を最適化でき、結果としてリテーナリング10を無駄なく使用することができるために、リテーナリング10に要するコストを削減することができる。

なお、特開2004−154874号公報には、研磨ヘッド3を研磨パッド7に当接した状態で研磨ヘッド3の高さを測定することによって、研磨ヘッド3の高さを調整する技術が開示されている。しかしながら、特開2004−154874号公報に記載の技術では、研磨パッド7の摩耗量とリテーナリング10の摩耗量の和の影響が測定できるのみであり、研磨パッド7の摩耗量とリテーナリング10の摩耗量とを区別して測定することはできない。

一方、上記した第1の実施の形態のCMP装置1では、研磨パッド7の摩耗量とリテーナリング10の摩耗量とを区別して測定することができ、結果として、リテーナリング10の摩耗量を高精度に管理することができる。また、後述の様に、研磨パッド7の摩耗量をも高精度に管理することができる。

また、特開2003−273047号公報には、測定センサを用いて研磨ヘッド3の位置を測定する技術が開示されている。しかしながら、ウェーハの研磨工程中に測定センサによる測定ができないことから、測定のための時間を要することとなる。また、特開2003−273047号公報中の段落番号[0019]には、センサとして発光ダイオードタイプやレーザタイプが例示されているが、こうした光学センサでは、水が付着した状態では測定精度が落ちてしまうといった問題がある。なお、研磨ヘッド3を乾燥させることによって測定精度の向上は期待できるものの、乾燥したスラリが研磨中にダストの原因となってしまうことが懸念される。また、センサとして接触式のものを用いることによってこれらの問題は解決できるものの、センサが接触することによって研磨ヘッド3に対してゴミや汚染物を付着させてしまうことが懸念される。加えて、特開2003−273047号公報に記載の技術では、リテーナリング10の厚さ測定のために研磨ヘッド3内に基準面が必要となる。

一方、上記した第1の実施の形態のCMP装置1では、通常のウェーハの研磨工程中に測定を行うために、測定のための時間を要することなく、ゴミや汚染物などの懸念がなく、更には、充分な測定精度を確保することができる。また、研磨パッド7やリテーナリング10の交換直後の状態を基準とするために、研磨ヘッド3内に基準面を設ける必要がなく、研磨ヘッド3に特段の改造等を行う必要がない。

また、上記した第1の実施の形態のCMP装置1では、制御部20bによってドレッサ装置4の移動距離が算出でき、ドレッサ装置4の移動距離は研磨パッド7の摩耗量であることから、研磨パッド7の摩耗量をも高精度に管理することが可能となる。そして、研磨パッド7の摩耗量を高精度に管理することができるために、研磨パッド7の交換頻度を最適化でき、結果として研磨パッド7を無駄なくしようすることができるために、研磨パッド7に要するコストを削減することができる。

なお、研磨パッド7の摩耗を測定する技術としては、特開2002−37299号公報に開示がなされている。具体的には、「新規な研磨パッドにキャリアを押圧させた時のキャリアの位置を基準位置とし、この基準位置からのキャリアの変位量を検出して、研磨パッドの摩耗量を検出する方法」の開示がなされている。しかしながら、特開2002−37299号公報に記載の方法では、キャリアが保持するウェーハを介して研磨パッドの摩耗量を測定しているために、ウェーハの厚みバラツキが悪影響を及ぼし、測定精度が落ちてしまうと考えられる。

一方、上記した第1の実施の形態のCMP装置1では、その表面が硬質部材(例えばダイヤ)であり、摩耗がほとんどないドレッサ装置4の移動距離に基づいて研磨パッド7の摩耗量を算出しているために、高精度な測定が実現すると考えられる。

<2.変形例>

[研磨ヘッド移動距離測定部の変形例]

上記した第1の実施の形態のCMP装置1では、レーザ変位計を用いて研磨ヘッド3の移動距離を算出する場合を例に挙げて説明を行っている。しかし、研磨ヘッド3の移動距離を算出することができれば充分であって、必ずしもレーザ変位計を用いて研磨ヘッド3の移動距離を算出する必要はなく、いかなる方法を用いても良い。

[研磨ヘッド移動距離測定部の変形例]

上記した第1の実施の形態のCMP装置1では、レーザ変位計を用いて研磨ヘッド3の移動距離を算出する場合を例に挙げて説明を行っている。しかし、研磨ヘッド3の移動距離を算出することができれば充分であって、必ずしもレーザ変位計を用いて研磨ヘッド3の移動距離を算出する必要はなく、いかなる方法を用いても良い。

また、第1の実施の形態では、研磨ヘッド3の移動距離を「Xh(t)−Xhi」として算出する場合を例に挙げて説明を行っている。しかし、研磨パッド3及びリテーナリング10の交換直後を基準とした研磨ヘッド3の移動距離を算出することができるのであれば、どのような方法で算出しても良い。

[ドレッサ装置移動距離測定部の変形例]

上記した第1の実施の形態のCMP装置1では、レーザ変位計を用いてドレッサ装置4の移動距離を算出する場合を例に挙げて説明を行っている。しかし、ドレッサ装置4の移動距離を算出することができれば充分であって、必ずしもレーザ変位計を用いてドレッサ装置4の移動距離を算出する必要はなく、いかなる方法を用いても良い。

また、第1の実施の形態では、ドレッサ装置4の移動距離を「Xd(t)−Xdi」として算出する場合を例に挙げて説明を行っている。しかし、研磨パッド7の交換直後を基準としたドレッサ装置4の移動距離を算出することができるのであれば、どのような方法で算出しても良い。

[告知部の変形例]

上記した第1の実施の形態のアラーム発信器22は告知部の一例であり、リテーナリング10の摩耗量が所定の基準値を超えたことを告知することができれば充分であり、必ずしもアラーム音による聴覚による告知に限定されるものではない。例えば、光を発することで視覚的に告知したり、振動することで触覚的に告知したりしても良い。

上記した第1の実施の形態のアラーム発信器22は告知部の一例であり、リテーナリング10の摩耗量が所定の基準値を超えたことを告知することができれば充分であり、必ずしもアラーム音による聴覚による告知に限定されるものではない。例えば、光を発することで視覚的に告知したり、振動することで触覚的に告知したりしても良い。

1 CMP装置

2 研磨定盤

3 研磨ヘッド

4 ドレッサ装置

5 回転軸

6 モータ

7 研磨パッド

8 研磨ヘッド本体

9 キャリア

10 リテーナリング

11 回転軸

12 吸引口

13 研磨パッド用ドレッサ

14 ドレッサ本体

15 回転軸

16a 研磨ヘッド移動距離センサ

16b ドレッサ装置移動距離センサ

17a、17b レーザ照射部

18a、18b 反射板

19a、19b レーザ変位センサ

20a、20b 制御部

21 摩耗量算出部

21a、21b 支持体

22 アラーム発信器

2 研磨定盤

3 研磨ヘッド

4 ドレッサ装置

5 回転軸

6 モータ

7 研磨パッド

8 研磨ヘッド本体

9 キャリア

10 リテーナリング

11 回転軸

12 吸引口

13 研磨パッド用ドレッサ

14 ドレッサ本体

15 回転軸

16a 研磨ヘッド移動距離センサ

16b ドレッサ装置移動距離センサ

17a、17b レーザ照射部

18a、18b 反射板

19a、19b レーザ変位センサ

20a、20b 制御部

21 摩耗量算出部

21a、21b 支持体

22 アラーム発信器

Claims (6)

- その上面に研磨パッドが貼付可能に構成された研磨定盤と、

前記研磨パッドに対面させてウェーハを保持可能に構成されたキャリアと、該キャリアの外周に配置されたリテーナリングとを有し、前記研磨定盤に貼付された研磨パッドに前記キャリアで保持されたウェーハを押し付けるべく上下方向に移動可能に構成された研磨ヘッドと、

研磨パッド用ドレッサを有し、前記研磨定盤に貼付された研磨パッドに前記研磨パッド用ドレッサを押し付けるべく上下方向に移動可能に構成されたドレッサ装置と、

前記研磨ヘッドの所定位置から、同研磨ヘッドのキャリアで保持したウェーハが前記研磨パッドに当接するまでの移動距離を測定する研磨ヘッド移動距離測定部と、

前記ドレッサ装置の所定位置から、同ドレッサ装置の研磨パッド用ドレッサが前記研磨パッドに当接するまでの移動距離を測定するドレッサ装置移動距離測定部と、

前記研磨ヘッド移動距離測定部で測定した移動距離と、前記ドレッサ装置移動距離測定部で測定した移動距離とに基づいて、前記リテーナリングの磨耗量を算出する磨耗量算出部とを備える

ウェーハ研磨装置。 - 前記磨耗量算出部は、前記研磨ヘッド移動距離測定部で測定した移動距離から前記ドレッサ装置移動距離測定部で測定した移動距離を減じることによって前記リテーナリングの磨耗量を算出する

請求項1に記載のウェーハ研磨装置。 - 前記研磨ヘッド移動距離測定部は、

前記研磨ヘッドの上下動に伴って移動する第1の反射板と、

該第1の反射板にレーザ光を照射する第1のレーザ照射部と、

前記第1の反射板からの反射光を受光して前記研磨ヘッドの位置情報を算出する第1の変位計を備える

請求項1に記載のウェーハ研磨装置。 - 前記ドレッサ装置移動距離測定部は、

前記ドレッサ装置の上下動に伴って移動する第2の反射板と、

該第2の反射板にレーザ光を照射する第2のレーザ照射部と、

前記第2の反射板からの反射光を受光して前記ドレッサ装置の位置情報を算出する第2の変位計を備える

請求項1に記載のウェーハ研磨装置。 - 前記磨耗量算出部によって算出された磨耗量が所定値に達した際に告知する告知部を備える

請求項1に記載のウェーハ研磨装置。 - キャリアと、該キャリアの外周に配置されたリテーナリングとを有する研磨ヘッドが、第1の所定の位置から、前記キャリアで保持されたウェーハが研磨定盤の上面に貼付された研磨パッドに当接するまでに移動した距離を測定する工程と、

研磨パッド用ドレッサを有するドレッサ装置が、第2の所定の位置から前記研磨パッドに当接するまでに移動した距離を測定する工程と、

前記研磨ヘッドが移動した距離と、前記ドレッサ装置が移動した距離とに基づいて、前記リテーナリングの摩耗量を算出する工程とを備える

ウェーハ研磨方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008316448A JP2010141155A (ja) | 2008-12-12 | 2008-12-12 | ウェーハ研磨装置及びウェーハ研磨方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008316448A JP2010141155A (ja) | 2008-12-12 | 2008-12-12 | ウェーハ研磨装置及びウェーハ研磨方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2010141155A true JP2010141155A (ja) | 2010-06-24 |

Family

ID=42351019

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008316448A Pending JP2010141155A (ja) | 2008-12-12 | 2008-12-12 | ウェーハ研磨装置及びウェーハ研磨方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2010141155A (ja) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8992288B2 (en) | 2011-07-28 | 2015-03-31 | Toho Engineering Kabushiki Kaisha | Polishing pad auxiliary plate and polishing device equipped with polishing pad auxiliary plate |

| JP2020025110A (ja) * | 2015-05-29 | 2020-02-13 | グローバルウェーハズ カンパニー リミテッドGlobalWafers Co.,Ltd. | 多結晶仕上げを有する半導体ウエハを処理する方法 |

| CN114728397A (zh) * | 2019-11-18 | 2022-07-08 | 图尔库大学 | 用于抛光试样的装置和方法 |

| CN115592565A (zh) * | 2022-10-14 | 2023-01-13 | 西安奕斯伟材料科技有限公司(Cn) | 一种用于修整研磨轮的装置和方法 |

| CN117373963A (zh) * | 2023-12-05 | 2024-01-09 | 青岛华芯晶电科技有限公司 | 氧化镓晶片蚀刻抛光过程中负压控制的方法 |

| WO2025155448A1 (en) * | 2024-01-19 | 2025-07-24 | Applied Materials, Inc. | Polishing head with retaining ring wear sensing |

-

2008

- 2008-12-12 JP JP2008316448A patent/JP2010141155A/ja active Pending

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8992288B2 (en) | 2011-07-28 | 2015-03-31 | Toho Engineering Kabushiki Kaisha | Polishing pad auxiliary plate and polishing device equipped with polishing pad auxiliary plate |

| JP2020025110A (ja) * | 2015-05-29 | 2020-02-13 | グローバルウェーハズ カンパニー リミテッドGlobalWafers Co.,Ltd. | 多結晶仕上げを有する半導体ウエハを処理する方法 |

| US11355346B2 (en) | 2015-05-29 | 2022-06-07 | Globalwafers Co., Ltd. | Methods for processing semiconductor wafers having a polycrystalline finish |

| CN114728397A (zh) * | 2019-11-18 | 2022-07-08 | 图尔库大学 | 用于抛光试样的装置和方法 |

| CN115592565A (zh) * | 2022-10-14 | 2023-01-13 | 西安奕斯伟材料科技有限公司(Cn) | 一种用于修整研磨轮的装置和方法 |

| CN115592565B (zh) * | 2022-10-14 | 2025-03-14 | 西安奕斯伟材料科技股份有限公司 | 一种用于修整研磨轮的装置和方法 |

| CN117373963A (zh) * | 2023-12-05 | 2024-01-09 | 青岛华芯晶电科技有限公司 | 氧化镓晶片蚀刻抛光过程中负压控制的方法 |

| CN117373963B (zh) * | 2023-12-05 | 2024-02-20 | 青岛华芯晶电科技有限公司 | 氧化镓晶片蚀刻抛光过程中负压控制的方法 |

| WO2025155448A1 (en) * | 2024-01-19 | 2025-07-24 | Applied Materials, Inc. | Polishing head with retaining ring wear sensing |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7070479B2 (en) | Arrangement and method for conditioning a polishing pad | |

| KR101715726B1 (ko) | 피드 백 및 피드 포워드 프로세스 제어를 위한 광학적 측정 이용 | |

| US9144878B2 (en) | Polishing apparatus and wear detection method | |

| JP2010141155A (ja) | ウェーハ研磨装置及びウェーハ研磨方法 | |

| JP5474093B2 (ja) | 窓支持部を具備する研磨パッドおよび研磨システム | |

| KR20180097136A (ko) | 기판의 연마 장치 및 연마 방법 | |

| TW201811498A (zh) | 具有環形平臺或研磨墊的研磨系統 | |

| KR20180094428A (ko) | 화학 기계적 연마 장치 | |

| CN102725830A (zh) | 固定环的厚度及使用期限的即时监控方法及设备 | |

| JP2009033038A (ja) | Cmp装置及びcmpによるウェハー研磨方法 | |

| KR20130094676A (ko) | Cmp 그루브 깊이 및 컨디셔닝 디스크 모니터링 | |

| JPH1034522A (ja) | Cmp用研磨装置及びcmp用装置システム | |

| JP5917850B2 (ja) | ウエーハの加工方法 | |

| JP2017148931A (ja) | 研磨装置および研磨方法 | |

| KR980008450A (ko) | 연마 시스템 | |

| US9669515B2 (en) | Polishing apparatus | |

| JP2009026850A (ja) | Cmp装置及びcmpによるウェハー研磨方法 | |

| TW202007482A (zh) | 化學機械研磨系統及其方法 | |

| JP7362207B2 (ja) | 基板の研削方法 | |

| CN106217234A (zh) | 用于抛光衬底的系统和方法 | |

| TW201524686A (zh) | 修整方法及修整裝置 | |

| JP4379556B2 (ja) | 研磨方法および研磨装置 | |

| JP2003282506A (ja) | 基板の研磨装置及びコンディショニング方法 | |

| JPH11170155A (ja) | 研磨装置 | |

| KR101767059B1 (ko) | 화학 기계적 기판 연마장치 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20100830 |