JP2010084725A - 燃料噴射装置 - Google Patents

燃料噴射装置 Download PDFInfo

- Publication number

- JP2010084725A JP2010084725A JP2008257214A JP2008257214A JP2010084725A JP 2010084725 A JP2010084725 A JP 2010084725A JP 2008257214 A JP2008257214 A JP 2008257214A JP 2008257214 A JP2008257214 A JP 2008257214A JP 2010084725 A JP2010084725 A JP 2010084725A

- Authority

- JP

- Japan

- Prior art keywords

- thickness

- seal member

- bellows

- fuel

- cylindrical

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Fuel-Injection Apparatus (AREA)

Abstract

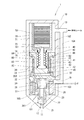

【解決手段】噴孔11および燃料通路102を有するノズルボディ10と、ノズルボディ10に一端が固定され充電量に応じて他端が変位可能なピエゾ駆動体50と、一端がピエゾ駆動体50の他端に固定され他端に径外方向へ拡がる大径部62を有しピエゾ駆動体50の駆動力により駆動されることで噴孔11を開閉する可動部材60と、ピエゾ駆動体50を収容し可動部材60を挿通する筒状の延出部74を有する収容部材70と、ベローズ状のベローズ部83と筒状の第1筒部84と筒状の第2筒部85とからなり第1筒部84が延出部74に液密に接合し、かつ、第2筒部85が大径部62に液密に接合するシール部材80とを備えている。第1筒部84および第2筒部85は、厚みがベローズ部83の厚みよりも大きくなるように形成されている。

【選択図】図1

Description

本発明では、上述のようにシール部材の第1筒部および第2筒部のうち少なくとも一方は、厚みがベローズ部の厚みよりも大きくなるように形成されている。そのため、シール部材の伸縮性を向上させるためにシール部材を2層にして1層あたりの厚みを小さくしたとしても、第1筒部および第2筒部のうち少なくとも一方の耐久性は高く、シール部材に亀裂や破断が生じることを低減することができる。したがって、シール部材の伸縮性および耐久性をともに高めることができる。

そこで、請求項8記載の発明では、第1筒部の軸方向長さは、第1筒部と収容部材の延出部との接合面の軸方向長さよりも長くなるように設定されている。つまり、第1筒部は、被接合部材としての収容部材の接合面の端よりもベローズ部側へ突き出すようにして設けられている。さらに、本発明では第1筒部の厚みがベローズ部の厚みよりも大きいため、シール部材(第1筒部)の上記箇所に応力が集中しても、この応力集中によるシール部材の亀裂や破断を効果的に回避または低減することができる。

請求項11記載の発明では、収容部材の延出部は、ベローズ部側の端面がテーパ状に形成されている。そのため、シール部材を延出部に接合するために延出部に嵌め込むとき、シール部材の第1筒部の端部は、延出部のテーパ状の端面に案内される。これにより、シール部材を延出部に容易に嵌め込むことができる。

(第1実施形態)

本発明の第1実施形態による燃料噴射装置を図1に示す。燃料噴射装置1は、例えばガソリンエンジンの各気筒に取り付けられ、燃料レールに蓄圧状態で蓄えられた高圧の燃料を各気筒に噴射する。燃料噴射装置1は、ノズルボディ10、ニードル20、ニードル案内シリンダ31、蓋部材32、ピストン案内シリンダ33、ピストン40、ピエゾ駆動体50、可動部材60、収容部材70およびシール部材80などを備えている。

ニードル20は、ノズルボディ10の内部に往復移動可能に収容されている。ニードル20は弁座12に着座可能な閉塞部21を有している。閉塞部21が弁座12から離座すると、燃料溜り室101と噴孔11とは連絡し噴孔11から燃料が噴射される。一方、閉塞部21が弁座12に着座すると、燃料溜り室101と噴孔11との連絡は遮断され噴孔11からの燃料の噴射が停止される。

ピエゾ駆動体50は、充電または放電されることにより伸縮する容量性のピエゾ素子が複数積層されることによって構成されている。ピエゾ駆動体50は、図示しないECUの指令によって電気的なエネルギーが充電されることにより軸方向に伸長する。一方、ピエゾ駆動体50から電気的なエネルギーが放電されることにより、ピエゾ駆動体50は軸方向に収縮する。そのため、ピエゾ駆動体50の他方の端部は、ノズルボディ10の内部において変位可能である。

ピストン40には、燃料通路102と加圧室202とを連通する通路44が形成されている。通路44の途中には、逆止弁45が設けられている。逆止弁45は、通路44において燃料通路102から加圧室202へ向かう燃料の流通を許容し、加圧室202から燃料通路102へ向かう燃料の流通を規制する。これにより、スプリング36の付勢力によってピストン40が反蓋部材32方向へ移動するとき、燃料が燃料通路102から通路44を経由して加圧室202に流入する。一方、ピエゾ駆動体50の押圧によってピストン40が蓋部材32方向へ移動するとき、加圧室202から燃料通路102への燃料の流出が規制され、加圧室202の圧力が上昇する。

図2(A)に示すように、シール部材80は、外側シール部材81、および外側シール部材81の内側に接して一体に設けられる内側シール部材82の2層で形成されている。シール部材80は、例えばステンレスなどの金属により形成されている。外側シール部材81と内側シール部材82とは概ね同一の形状に形成され、内側シール部材82の外径は、外側シール部材81の内径よりも僅かに小さい。

シール部材80を形成する方法としては、次のような例が考えられる。まず、円筒状の第1部材と第1部材の内径より外径が僅かに小さな円筒状の第2部材とを用意し、第1部材の内側に第2部材を挿入する。続いて、第1部材および第2部材からなる2層の筒状の部材の内側および外側から波状の型でプレスすることによりベローズ部を形成する。この場合、第1部材が外側シール部材81として形成され、第2部材が内側シール部材82として形成される。

第1筒部84と収容部材70との接合についても、上記と同様、まず、第1筒部84の内側に収容部材70の延出部74を嵌め込み、第1筒部84の外周側から例えばレーザー溶接を行うことにより実現する。これにより、第1筒部84の内周壁は、延出部74の外周壁に液密に接合した状態となる。

同様に、第1筒部84の軸方向長さは、第1筒部84と延出部74との接合面の軸方向長さよりも長くなるように設定されている。すなわち、第1筒部84も、延出部74の接合面の端よりもベローズ部83側へ突き出すようにして設けられている。

ピエゾ駆動体50が充電されていないとき、ピエゾ駆動体50は収縮している。燃料通路102、加圧室202、圧力制御室201および連通路38が燃料で満たされた状態でピエゾ駆動体50が収縮しているとき、加圧室202、圧力制御室201および連通路38の圧力は、燃料通路102の圧力と同一である。このとき、ニードル20は、スプリング35の付勢力により弁座12に着座している。そのため、燃料溜り室101と噴孔11との連絡は遮断されており、噴孔11からの燃料の噴射は停止されている。

図2(A)において、P1(破線で囲んだ箇所)の延出部74側、すなわち第1筒部84の縦断面において第1筒部84の径内側には、圧縮応力が生じる。一方、P1の反延出部74側、すなわち第1筒部84の縦断面において第1筒部84の径外側には、引張応力が生じる。同様に、P2の大径部62側、すなわち第2筒部85の縦断面において第2筒部85の径内側には、圧縮応力が生じる。また、P2の反大径部62側、すなわち第2筒部85の縦断面において第2筒部85の径外側には引張応力が生じる。このように、燃料噴射装置1の作動中、P1およびP2には応力が集中する。

このように、シール部材80の第1筒部84および第2筒部85の厚みを大きくすることによって、第1筒部84および第2筒部85に生じる応力を低減でき、シール部材80の強度を向上できることがわかる。

また、本実施形態では、第1筒部84および第2筒部85は、厚みがベローズ部83の厚みの2倍になるように形成されている。つまり、ベローズ部83の厚みは、第1筒部84および第2筒部85の厚みの半分である。これにより、シール部材80の伸縮性を確保したまま、第1筒部84および第2筒部85の強度を高めることができる。

さらに、本実施形態では、収容部材70の延出部74は、ベローズ部83側の端面75がテーパ状に形成されている。また、可動部材60の大径部62は、ベローズ部83側の端面63がテーパ状に形成されている。そのため、シール部材80を延出部74および大径部62に接合するために延出部74および大径部62に嵌め込むとき、シール部材80の第1筒部84および第2筒部85の端部は、それぞれ、テーパ状の端面75および端面63に案内される。これにより、シール部材80を延出部74および大径部62に容易に嵌め込むことができる。

本発明の第2実施形態による燃料噴射装置の一部を図5に示す。なお、第1実施形態と実質的に同一の構成部位には同一の符号を付し、説明を省略する。第2実施形態は、シール部材80の両端部近傍の構成が第1実施形態と異なる。

第2実施形態では、シール部材80の第2筒部85の外周壁に、内周壁が接するようにして筒状のリング部材87が設けられている。同様に、第1筒部84の外周壁には、内周壁が接するようにして図示しない筒状のリング部材が設けられている。

このように、第2筒部85および第1筒部84は、リング部材87および図示しないリング部材が設けられることにより、実質的な厚みがベローズ部83の厚みよりも大きくなるように形成されている。具体的には、図5に示すように、第2筒部85は、所定の厚みT4のリング部材87が設けられることにより、実質的な厚みT3がベローズ部83の厚みT1よりも大きくなるように形成されている。ここで、T4は、T1と同等である。そのため、T3は、T1の2倍の大きさとなる。同様に、第1筒部84に設けられるリング部材の厚みもT4と同値に設定されている。

同様に、第1筒部84の軸方向長さは、第1筒部84と延出部74との接合面の軸方向長さよりも長くなるように設定されている。すなわち、第1筒部84も、延出部74の接合面の端よりもベローズ部83側へ突き出すようにして設けられている。

上記構成により、第2実施形態でも、第1実施形態と同様、シール部材80の安全率は、例えば2以上となるように形成されている。

上述の第1実施形態では、シール部材80の第1筒部84および第2筒部85は、外側シール部材81の厚みが大きく形成されることにより、厚みがベローズ部83の厚みよりも大きくなるように形成されている。これに対し、本発明のその他の実施形態では、第1筒部および第2筒部は、内側シール部材の厚みが大きく形成されることにより、厚みがベローズ部の厚みよりも大きくなるように形成されていてもよい。

また、シール部材の第1筒部および第2筒部の厚みは、ベローズ部の厚みよりも大きければ任意の大きさで設定してもよい。例えば、第1筒部および第2筒部の厚みを、ベローズ部の厚みの2倍よりも大きく設定すれば、上述の実施形態に比べシール部材の安全率をより高めることができる。

さらに、可動部材に設けられる大径部は、可動部材の反駆動体側端部ではなく、この端部と駆動体側端部との間に設けられていてもよい。

上述の実施形態では、可動部材60がピストン40を押圧することにより、加圧室202および圧力制御室201を介してニードル20をリフトし噴孔11を開放する燃料噴射装置に、本発明を適用する例を示した。これに対し、本発明は、可動部材が直接噴孔を開閉するような燃料噴射装置に適用することもできる。

Claims (12)

- 噴孔、および前記噴孔に連絡する燃料通路を有するノズルボディと、

前記ノズルボディに一端が固定され、充電量に応じて他端が変位可能な駆動体と、

一端が前記駆動体の前記他端に固定され、一端と他端との間または他端に径外方向へ拡がる大径部を有し、前記駆動体の駆動力により往復移動可能に駆動されることで前記噴孔を開閉する可動部材と、

前記ノズルボディの内部で前記駆動体を収容する収容部、前記収容部に形成され前記可動部材を挿通する開口、および前記開口の周縁から筒状に延びる延出部を有する収容部材と、

ベローズ状に形成されたベローズ部と、前記ベローズ部の一方の端部に形成される筒状の第1筒部と、前記ベローズ部の他方の端部に形成される筒状の第2筒部とからなり、内側に前記可動部材を挿通し、前記第1筒部の内周壁が前記延出部の外周壁に液密に接合し、かつ、前記第2筒部の内周壁が前記大径部の外周壁に液密に接合することにより前記駆動体と前記燃料通路とを隔離するシール部材とを備え、

前記第1筒部および前記第2筒部のうち少なくとも一方は、厚みが前記ベローズ部の厚みよりも大きくなるように形成されていることを特徴とする燃料噴射装置。 - 前記シール部材は、外側シール部材、および前記外側シール部材の内側に接して一体に設けられる内側シール部材の2層で形成されていることを特徴とする請求項1記載の燃料噴射装置。

- 前記第1筒部および前記第2筒部のうち少なくとも一方は、前記外側シール部材の厚みが大きく形成されることにより、厚みが前記ベローズ部の厚みよりも大きくなるように形成されていることを特徴とする請求項2記載の燃料噴射装置。

- 前記第1筒部および前記第2筒部のうち少なくとも一方は、前記内側シール部材の厚みが大きく形成されることにより、厚みが前記ベローズ部の厚みよりも大きくなるように形成されていることを特徴とする請求項2または3に記載の燃料噴射装置。

- 前記第1筒部および前記第2筒部のうち少なくとも一方は、厚みが前記ベローズ部の厚みの2倍以上に形成されていることを特徴とする請求項1〜4のいずれか一項に記載の燃料噴射装置。

- 前記第1筒部および前記第2筒部のうち少なくとも一方は、前記第1筒部または前記第2筒部の外周壁または内周壁に、内周壁または外周壁が接するようにして設けられる筒状のリング部材を含むことで、実質的な厚みが前記ベローズ部の厚みよりも大きくなるように形成されていることを特徴とする請求項1または2記載の燃料噴射装置。

- 前記第1筒部および前記第2筒部のうち少なくとも一方は、前記リング部材の厚みが前記ベローズ部の厚みの1倍以上に形成されることにより、実質的な厚みが前記ベローズ部の厚みの2倍以上に形成されていることを特徴とする請求項6記載の燃料噴射装置。

- 前記第1筒部の軸方向長さは、前記第1筒部と前記延出部との接合面の軸方向長さよりも長いことを特徴とする請求項1〜7のいずれか一項に記載の燃料噴射装置。

- 前記第2筒部の軸方向長さは、前記第2筒部と前記大径部との接合面の軸方向長さよりも長いことを特徴とする請求項1〜8のいずれか一項に記載の燃料噴射装置。

- 前記シール部材は、ステンレスで形成されていることを特徴とする請求項1〜9のいずれか一項に記載の燃料噴射装置。

- 前記延出部は、前記ベローズ部側の端面がテーパ状に形成されていることを特徴とする請求項1〜10のいずれか一項に記載の燃料噴射装置。

- 前記大径部は、前記ベローズ部側の端面がテーパ状に形成されていることを特徴とする請求項1〜11のいずれか一項に記載の燃料噴射装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008257214A JP4998835B2 (ja) | 2008-10-02 | 2008-10-02 | 燃料噴射装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008257214A JP4998835B2 (ja) | 2008-10-02 | 2008-10-02 | 燃料噴射装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010084725A true JP2010084725A (ja) | 2010-04-15 |

| JP4998835B2 JP4998835B2 (ja) | 2012-08-15 |

Family

ID=42248920

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008257214A Active JP4998835B2 (ja) | 2008-10-02 | 2008-10-02 | 燃料噴射装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4998835B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107304742A (zh) * | 2016-04-18 | 2017-10-31 | 罗伯特·博世有限公司 | 用于控制介质、尤其是燃料的控制阀 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0712253A (ja) * | 1993-06-21 | 1995-01-17 | Nippondenso Co Ltd | 圧力調整弁 |

| JP2005504919A (ja) * | 2001-10-02 | 2005-02-17 | ローベルト ボツシユ ゲゼルシヤフト ミツト ベシユレンクテル ハフツング | 燃料噴射弁 |

| JP2007513293A (ja) * | 2003-12-08 | 2007-05-24 | ローベルト ボツシユ ゲゼルシヤフト ミツト ベシユレンクテル ハフツング | 燃料噴射弁 |

| JP2007247661A (ja) * | 2006-03-13 | 2007-09-27 | Toyoda Gosei Co Ltd | ブーツ |

| JP2007327628A (ja) * | 2006-06-09 | 2007-12-20 | Mitsubishi Electric Corp | 軸受装置 |

| JP2008089135A (ja) * | 2006-10-04 | 2008-04-17 | Honda Motor Co Ltd | 等速ジョイント用ブーツ及び等速ジョイント |

-

2008

- 2008-10-02 JP JP2008257214A patent/JP4998835B2/ja active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0712253A (ja) * | 1993-06-21 | 1995-01-17 | Nippondenso Co Ltd | 圧力調整弁 |

| JP2005504919A (ja) * | 2001-10-02 | 2005-02-17 | ローベルト ボツシユ ゲゼルシヤフト ミツト ベシユレンクテル ハフツング | 燃料噴射弁 |

| JP2007513293A (ja) * | 2003-12-08 | 2007-05-24 | ローベルト ボツシユ ゲゼルシヤフト ミツト ベシユレンクテル ハフツング | 燃料噴射弁 |

| JP2007247661A (ja) * | 2006-03-13 | 2007-09-27 | Toyoda Gosei Co Ltd | ブーツ |

| JP2007327628A (ja) * | 2006-06-09 | 2007-12-20 | Mitsubishi Electric Corp | 軸受装置 |

| JP2008089135A (ja) * | 2006-10-04 | 2008-04-17 | Honda Motor Co Ltd | 等速ジョイント用ブーツ及び等速ジョイント |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107304742A (zh) * | 2016-04-18 | 2017-10-31 | 罗伯特·博世有限公司 | 用于控制介质、尤其是燃料的控制阀 |

| CN107304742B (zh) * | 2016-04-18 | 2021-10-15 | 罗伯特·博世有限公司 | 用于控制介质、尤其是燃料的控制阀 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4998835B2 (ja) | 2012-08-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7464882B2 (en) | Fluid injection valve | |

| JP5551037B2 (ja) | ガス噴射弁 | |

| US7703708B2 (en) | Fuel injection valve | |

| JP6365350B2 (ja) | 燃料噴射弁 | |

| JP2019090425A (ja) | 高圧燃料供給ポンプとその製造方法並びに2部材の結合方法 | |

| US6948667B2 (en) | Fuel injector | |

| US7699242B2 (en) | Injector | |

| JP4614189B2 (ja) | 燃料噴射装置 | |

| JP2006233853A (ja) | インジェクタ | |

| US20080217428A1 (en) | Injector | |

| JP4998835B2 (ja) | 燃料噴射装置 | |

| JP4962872B2 (ja) | 燃料噴射装置 | |

| JP4270292B2 (ja) | 燃料噴射弁 | |

| JP6145652B2 (ja) | 燃料噴射弁 | |

| JP6172113B2 (ja) | 燃料噴射弁 | |

| EP1609979A2 (en) | Injector for fuel injection unit | |

| JP2009264197A (ja) | 燃料噴射装置 | |

| JP4656455B2 (ja) | 燃料噴射装置 | |

| JP2010151016A (ja) | アクチュエータ | |

| JP6281296B2 (ja) | 燃料噴射弁 | |

| WO2023032253A1 (ja) | 燃料ポンプ | |

| JP4079078B2 (ja) | 内燃機関の燃料噴射弁 | |

| JP2006242060A (ja) | 燃料噴射弁 | |

| JP4983782B2 (ja) | 燃料噴射装置 | |

| JP4214962B2 (ja) | 駆動力伝達装置およびインジェクタ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20101125 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120202 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120420 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120503 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4998835 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150525 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |