JP2010038820A - 超音波検査装置 - Google Patents

超音波検査装置 Download PDFInfo

- Publication number

- JP2010038820A JP2010038820A JP2008204223A JP2008204223A JP2010038820A JP 2010038820 A JP2010038820 A JP 2010038820A JP 2008204223 A JP2008204223 A JP 2008204223A JP 2008204223 A JP2008204223 A JP 2008204223A JP 2010038820 A JP2010038820 A JP 2010038820A

- Authority

- JP

- Japan

- Prior art keywords

- pipe

- inspection apparatus

- ultrasonic inspection

- ultrasonic

- reflected

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Abstract

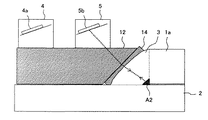

【解決手段】エルボ1のソケット部1aと配管2との隅肉溶接部を検査する超音波検査装置において、配管2の外周側に配置されて、非溶接領域である配管2の外表面に入射する超音波を送信する斜角探触子4と、配管2及び隅肉溶接部の外周側に配置されて、隅肉溶接部の欠陥で反射され隅肉溶接部の外表面から出射された反射波を受信する斜角探触子5とを備える。

【選択図】図2

Description

1a ソケット部

2 配管

3 溶接ビード

4 斜角探触子

4a 送受信素子(第1の送信素子、第2の受信素子)

5 斜角探触子

5a 受信素子(第1の受信素子)

5b 送受信素子(第2の送信素子、第1の受信素子)

12 シュー

14 ゲル状接触媒質(ゲル状部材)

31 アレイ型探触子

31a 送受信素子(第1の送信素子、第2の送信素子、第1の受信素子、第2の受信素子)

32 素子制御装置(素子制御手段)

Claims (9)

- 配管継手のソケット部とこれに挿入された配管とを接合した隅肉溶接部を検査する超音波検査装置において、

前記配管の非挿入部の外周側に配置されて、非溶接領域である前記配管の外表面に入射する超音波を送信する第1の送信素子と、

前記配管の非挿入部の外周側に配置されて、前記隅肉溶接部の欠陥で反射され前記隅肉溶接部の外表面から出射された反射波を受信する第1の受信素子とを有することを特徴とする超音波検査装置。 - 請求項1記載の超音波検査装置において、前記第1の送信素子及び前記第1の受信素子は、前記配管における軸方向位置及び周方向位置が互いに異なるように配置したことを特徴とする超音波検査装置。

- 請求項1又は2記載の超音波検査装置において、前記配管の非挿入部の外周側に配置されて、前記隅肉溶接部の欠陥で反射され非溶接領域である前記配管の外表面から出射された反射波を受信する第2の受信素子を有することを特徴とする超音波検査装置。

- 請求項3記載の超音波検査装置において、前記第1の送信素子及び前記第2の受信素子は、それらの機能を共有する送受信素子であることを特徴とする超音波検査装置。

- 請求項1〜4のいずれか1項記載の超音波検査装置において、前記配管の非挿入部の外周側に配置されて、前記隅肉溶接部の外表面に入射する超音波を送信する第2の送信素子を有することを特徴とする超音波検査装置。

- 請求項5記載の超音波検査装置において、前記第2の送信素子及び前記第1の受信素子は、それらの機能を共有する送受信素子であることを特徴とする超音波検査装置。

- 請求項1〜6のいずれか1項項記載の超音波検査装置において、前記第1の送信素子及び前記第2の送信素子のうちの少なくとも一方を複数設け、これら複数の送信素子からの球面超音波の送信及び位相をそれぞれ制御する素子制御手段を設けたことを特徴とする超音波検査装置。

- 請求項1〜7のいずれか1項記載の超音波検査装置において、前記配管の非挿入部及び前記隅肉溶接部を覆うような筒状のシューを取り付けたことを特徴とする超音波検査装置。

- 請求項8記載の超音波検査装置において、前記シューは、前記隅肉溶接部と接触する部分に柔軟性のゲル状部材を設けたことを特徴とする超音波検査装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008204223A JP5292012B2 (ja) | 2008-08-07 | 2008-08-07 | 超音波検査装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008204223A JP5292012B2 (ja) | 2008-08-07 | 2008-08-07 | 超音波検査装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010038820A true JP2010038820A (ja) | 2010-02-18 |

| JP5292012B2 JP5292012B2 (ja) | 2013-09-18 |

Family

ID=42011522

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008204223A Active JP5292012B2 (ja) | 2008-08-07 | 2008-08-07 | 超音波検査装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5292012B2 (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101943679A (zh) * | 2010-08-25 | 2011-01-12 | 无锡华光锅炉股份有限公司 | 一种短管的径向管管座角焊缝超声波探伤方法 |

| JP2012037505A (ja) * | 2010-07-15 | 2012-02-23 | Mitsubishi Heavy Ind Ltd | 探傷装置 |

| CN108445076A (zh) * | 2017-12-29 | 2018-08-24 | 渤海造船厂集团有限公司 | 一种基于t形角焊缝横向裂纹超声波检测方法 |

| JP2019045317A (ja) * | 2017-09-01 | 2019-03-22 | 日立Geニュークリア・エナジー株式会社 | 超音波探触子、超音波探傷装置及び方法 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN106840053B (zh) * | 2017-03-14 | 2020-01-10 | 中车青岛四方机车车辆股份有限公司 | 一种角焊缝焊脚尺寸及内部缺陷超声无损测量方法 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS57169673A (en) * | 1981-04-13 | 1982-10-19 | Ishikawajima Harima Heavy Ind Co Ltd | Two probe flaw detection method for piping |

| JPS6379060A (ja) * | 1986-09-24 | 1988-04-09 | Mitsubishi Heavy Ind Ltd | 隅肉溶接部超音波探傷法 |

| JPH11281628A (ja) * | 1998-03-30 | 1999-10-15 | Babcock Hitachi Kk | 被検査体溶接部のき裂評価装置および探触子 |

| JP2000097919A (ja) * | 1998-09-25 | 2000-04-07 | Hitachi Ltd | 超音波探傷法 |

| JP2004264122A (ja) * | 2003-02-28 | 2004-09-24 | Tokyo Electric Power Co Inc:The | 超音波検査方法および超音波検査治具 |

| JP2006030218A (ja) * | 2005-10-12 | 2006-02-02 | Sumitomo Metal Ind Ltd | 溶接鋼管溶接部の品質検査方法 |

| JP2007132667A (ja) * | 2005-11-08 | 2007-05-31 | Hitachi Eng Co Ltd | 配管溶接部の非破壊検査装置 |

-

2008

- 2008-08-07 JP JP2008204223A patent/JP5292012B2/ja active Active

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS57169673A (en) * | 1981-04-13 | 1982-10-19 | Ishikawajima Harima Heavy Ind Co Ltd | Two probe flaw detection method for piping |

| JPS6379060A (ja) * | 1986-09-24 | 1988-04-09 | Mitsubishi Heavy Ind Ltd | 隅肉溶接部超音波探傷法 |

| JPH11281628A (ja) * | 1998-03-30 | 1999-10-15 | Babcock Hitachi Kk | 被検査体溶接部のき裂評価装置および探触子 |

| JP2000097919A (ja) * | 1998-09-25 | 2000-04-07 | Hitachi Ltd | 超音波探傷法 |

| JP2004264122A (ja) * | 2003-02-28 | 2004-09-24 | Tokyo Electric Power Co Inc:The | 超音波検査方法および超音波検査治具 |

| JP2006030218A (ja) * | 2005-10-12 | 2006-02-02 | Sumitomo Metal Ind Ltd | 溶接鋼管溶接部の品質検査方法 |

| JP2007132667A (ja) * | 2005-11-08 | 2007-05-31 | Hitachi Eng Co Ltd | 配管溶接部の非破壊検査装置 |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012037505A (ja) * | 2010-07-15 | 2012-02-23 | Mitsubishi Heavy Ind Ltd | 探傷装置 |

| CN101943679A (zh) * | 2010-08-25 | 2011-01-12 | 无锡华光锅炉股份有限公司 | 一种短管的径向管管座角焊缝超声波探伤方法 |

| CN101943679B (zh) * | 2010-08-25 | 2012-10-03 | 无锡华光锅炉股份有限公司 | 一种短管的径向管管座角焊缝超声波探伤方法 |

| JP2019045317A (ja) * | 2017-09-01 | 2019-03-22 | 日立Geニュークリア・エナジー株式会社 | 超音波探触子、超音波探傷装置及び方法 |

| US11041831B2 (en) | 2017-09-01 | 2021-06-22 | Hitachi-Ge Nuclear Energy, Ltd. | Ultrasonic probe, ultrasonic flaw detection apparatus and method |

| CN108445076A (zh) * | 2017-12-29 | 2018-08-24 | 渤海造船厂集团有限公司 | 一种基于t形角焊缝横向裂纹超声波检测方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5292012B2 (ja) | 2013-09-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4832550B2 (ja) | 超音波探傷装置 | |

| JP4839333B2 (ja) | 超音波検査方法および超音波検査装置 | |

| WO2009107745A1 (ja) | 超音波検査装置 | |

| JP4709640B2 (ja) | 超音波探傷方法及び装置 | |

| JP5419592B2 (ja) | 超音波検査用探触子および超音波検査装置 | |

| JPH04301797A (ja) | 実質的に一定断面を有する細長形状部品の超音波非破壊検査用装置 | |

| US20150233869A1 (en) | Ultrasonic phased array transducer for the nde inspection of the jet pump riser welds and welded attachments | |

| JP5292012B2 (ja) | 超音波検査装置 | |

| JP5868198B2 (ja) | 溶接部の超音波探傷装置及び超音波探傷方法 | |

| WO2012008144A1 (ja) | 超音波探傷装置および超音波探傷方法 | |

| JP6069123B2 (ja) | 超音波検査装置及び超音波検査方法 | |

| JP4792440B2 (ja) | 配管溶接部検査装置 | |

| JP5721615B2 (ja) | 配管溶接部の超音波探傷装置 | |

| JP5574731B2 (ja) | 超音波探傷試験方法 | |

| US9213019B2 (en) | Method of determining a size of a defect using an ultrasonic linear phased array | |

| JP4357265B2 (ja) | 超音波探傷装置並びに超音波探傷方法 | |

| JP2011237234A (ja) | フェイズドアレイ超音波検査装置、フェイズドアレイ超音波検査装置を用いた検査方法およびコークドラム | |

| JP2008076129A (ja) | 超音波検査方法および超音波検査装置 | |

| JP5721985B2 (ja) | レーザ超音波検査装置及びレーザ超音波検査方法 | |

| JP2002214204A (ja) | 超音波探傷装置およびその方法 | |

| JP5959677B2 (ja) | 超音波探傷装置および超音波探傷方法 | |

| JP2018136252A (ja) | 超音波検査装置、それを備えた超音波検査システム、及び超音波検査方法並びにプログラム | |

| JP2016191572A (ja) | 超音波検査装置 | |

| JP3754669B2 (ja) | 超音波探傷装置及び超音波探傷方法 | |

| CN114397368B (zh) | 一种相控阵超声检测系统和方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100519 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120131 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120321 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120515 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121113 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121207 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130604 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130610 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5292012 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |