JP2010014082A - 内燃機関の制御装置 - Google Patents

内燃機関の制御装置 Download PDFInfo

- Publication number

- JP2010014082A JP2010014082A JP2008176857A JP2008176857A JP2010014082A JP 2010014082 A JP2010014082 A JP 2010014082A JP 2008176857 A JP2008176857 A JP 2008176857A JP 2008176857 A JP2008176857 A JP 2008176857A JP 2010014082 A JP2010014082 A JP 2010014082A

- Authority

- JP

- Japan

- Prior art keywords

- oxygen concentration

- output

- concentration sensor

- air

- fuel ratio

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000002485 combustion reaction Methods 0.000 title claims abstract description 90

- 239000001301 oxygen Substances 0.000 claims abstract description 195

- 229910052760 oxygen Inorganic materials 0.000 claims abstract description 195

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims abstract description 194

- 230000006866 deterioration Effects 0.000 claims abstract description 153

- 239000000446 fuel Substances 0.000 claims abstract description 119

- 230000003197 catalytic effect Effects 0.000 claims abstract description 113

- 239000003054 catalyst Substances 0.000 claims abstract description 108

- 238000003745 diagnosis Methods 0.000 claims abstract description 43

- 239000007789 gas Substances 0.000 claims abstract description 30

- 238000011144 upstream manufacturing Methods 0.000 claims abstract description 22

- 238000006243 chemical reaction Methods 0.000 claims description 19

- 230000004044 response Effects 0.000 claims description 17

- 238000000034 method Methods 0.000 description 63

- 230000008569 process Effects 0.000 description 57

- 238000001514 detection method Methods 0.000 description 13

- 238000010586 diagram Methods 0.000 description 11

- 230000007423 decrease Effects 0.000 description 10

- 238000001914 filtration Methods 0.000 description 6

- 230000000875 corresponding effect Effects 0.000 description 4

- 238000002347 injection Methods 0.000 description 4

- 239000007924 injection Substances 0.000 description 4

- 238000006479 redox reaction Methods 0.000 description 4

- 238000013459 approach Methods 0.000 description 3

- 230000008859 change Effects 0.000 description 3

- 230000003247 decreasing effect Effects 0.000 description 3

- 238000000746 purification Methods 0.000 description 3

- 230000015556 catabolic process Effects 0.000 description 2

- 230000002596 correlated effect Effects 0.000 description 2

- 238000006731 degradation reaction Methods 0.000 description 2

- 230000010354 integration Effects 0.000 description 2

- 230000004043 responsiveness Effects 0.000 description 2

- 229920006395 saturated elastomer Polymers 0.000 description 2

- 101000795744 Homo sapiens TPA-induced transmembrane protein Proteins 0.000 description 1

- 102100031626 TPA-induced transmembrane protein Human genes 0.000 description 1

- 239000003990 capacitor Substances 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 230000003111 delayed effect Effects 0.000 description 1

- 150000002926 oxygen Chemical class 0.000 description 1

- 230000036284 oxygen consumption Effects 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 238000006722 reduction reaction Methods 0.000 description 1

Images

Landscapes

- Electrical Control Of Air Or Fuel Supplied To Internal-Combustion Engine (AREA)

- Exhaust Silencers (AREA)

- Exhaust Gas After Treatment (AREA)

Abstract

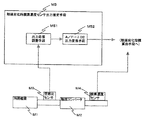

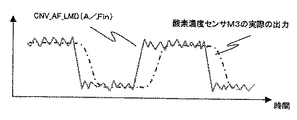

【解決手段】内燃機関から排出される排気ガスの浄化を行う触媒コンバータM2と、触媒コンバータM2の上流に配設された空燃比センサM3と、触媒コンバータM2の下流に配設された酸素濃度センサM4と、ECU5内に設けられ、空燃比センサM3と酸素濃度センサM4との出力に基づいて触媒コンバータM2の劣化を診断する触媒劣化診断手段とを備え、上流の空燃比センサM3の出力信号を下流の酸素濃度センサM4の出力信号相当値に変換し、触媒コンバータM2が完全に劣化した状態における酸素濃度センサM4の出力信号を推定し、この推定信号と実際の酸素濃度センサM4の出力の波形の近似度から触媒コンバータM2の劣化を判定する。

【選択図】図1

Description

図1は、この発明の実施の形態1に係る内燃機関の制御装置の構成を示した図であり、図2は、この発明を実施するための実施の形態1における内燃機関と内燃機関の制御装置との構成を示した図である。これらの図において、M1は内燃機関、M2は内燃機関M1の排気ガスを浄化する触媒コンバータ、M3は内燃機関M1から排出される排気ガスの空燃比を検出する空燃比センサ、M4は触媒コンバータM2の下流の排気ガスの酸素濃度を示す酸素濃度センサである。また、1はクランクシャフトの角度位置を検出するクランク角センサ、2は内燃機関M1が吸入する空気量の量を計測するエアーフローセンサ、3は内燃機関M1のシリンダ内へ燃料を供給するインジェクタ、4は内燃機関M1のシリンダ内部に火花を点火する点火プラグ、5は、クランク角センサ1やエアーフローセンサ2等から内燃機関M1の運転状態を検出して供給燃料量や点火時期を制御しつつ、触媒コンバータM2の劣化状態を検出する内燃機関の制御装置(以下、ECU5とする。)である。ECU5は、図1に示すように、内部に触媒劣化診断手段(装置)を備えている。触媒劣化診断手段は、空燃比センサM3の出力と酸素濃度センサM4の出力とに基づいて、触媒コンバータM2の劣化を診断するものである。

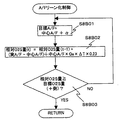

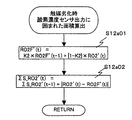

(a)触媒コンバータM2に対して酸素を消費、供給する、という操作と、

(b)空燃比センサM3の出力を基に触媒劣化時の酸素濃度センサの出力を推定し、実際の酸素濃度センサM4の出力との近似度を劣化診断パラメータとして算出する(すなわち、触媒劣化判定の処理)という操作と、

の2つの操作を同時並行的に実施する。これらの処理内容はそれぞれ図8と図9においてフローチャートに示している。

この発明の実施の形態2における内燃機関および内燃機関の制御装置の構成は図2に示す通りである。個々の構成要素に関しては、内燃機関の制御装置5を除いて、実施の形態1と同じであるため、ここでは説明を割愛する。ここで、内燃機関の制御装置5に関して、実施の形態1との構成の差異を明確化するために、図15および図16を用いて説明する。図15は、本実施の形態2における構成図である。また、図16は本実施の形態2における概念構成を示す図である。

この発明の実施の形態2における内燃機関および内燃機関の制御装置の構成は図2に示す通りである。個々の構成要素に関しては、内燃機関の制御装置5を除いて、実施の形態1および実施の形態2と同じであるため、ここでは説明を割愛する。ここで、内燃機関の制御装置5に関して、実施の形態1および実施の形態2との構成の差異を明確化するために、図18を用いて説明する。

Claims (5)

- 内燃機関の排気通路に配設され、前記内燃機関から排出される排気ガスの浄化を行う触媒コンバータと、

前記触媒コンバータの上流に配設され、前記内燃機関から排出される排気ガスの空燃比を検出する空燃比センサと、

前記触媒コンバータの下流に配設され、前記触媒コンバータより下流の排気ガス中の酸素濃度を検出する酸素濃度センサと、

前記空燃比センサの出力と前記酸素濃度センサの出力とに基づいて、前記触媒コンバータの劣化を診断する触媒劣化診断手段と

を備え、

前記触媒劣化診断手段は、

前記空燃比センサの出力と運転状態とに基づいて、前記触媒コンバータへ供給あるいは前記触媒コンバータから消費する酸素量を算出する相対O2ストレージ量算出手段と、

前記相対O2ストレージ量算出手段の算出結果に基づいて、空燃比をリッチ、リーンの交互に操作する空燃比制御手段と、

前記空燃比センサの出力に基づいて、前記触媒コンバータが劣化した場合の酸素濃度センサ出力を推定する触媒劣化時酸素濃度センサ出力推定手段と、

前記触媒劣化時酸素濃度センサ出力推定手段の出力と前記酸素濃度センサの出力の近似度から触媒の劣化度を劣化判定パラメータとして算出する劣化判定パラメータ算出手段と、

前記劣化判定パラメータ算出手段から算出された劣化判定パラメータの値が所定の値を超過した場合に、前記触媒コンバータの状態を劣化として判定する劣化判定手段と

を有し、

前記触媒劣化時酸素濃度センサ出力推定手段は、前記空燃比センサの出力を前記酸素濃度センサの空燃比対出力電圧の関係を基に出力変換して、前記酸素濃度センサ出力の推定を行うことを特徴とする内燃機関の制御装置。 - 前記触媒劣化時酸素濃度センサ出力推定手段は、前記空燃比センサと前記酸素濃度センサの出力応答の差を吸収する出力応答調整手段を有することを特徴とする請求項1に記載の内燃機関の制御装置。

- 前記応答調整手段は、内燃機関の回転速度および吸入空気量を示すパラメータを少なくとも含む運転状態に基づいて、前記空燃比センサと前記酸素濃度センサとの出力応答の差を吸収するフィルタゲインを調整するフィルタゲイン調整手段を有することを特徴とする請求項2に記載の内燃機関の制御装置。

- 前記触媒劣化時酸素濃度センサ出力推定手段は、前記酸素濃度センサの素子温度を基に前記酸素濃度センサの空燃比対出力電圧の関係を切り替える変換テーブル切替手段を有することを特徴とする請求項1に記載の内燃機関の制御装置。

- 前記変換テーブル切替手段は、内燃機関の運転状態から前記酸素濃度センサの素子温度を推定することを特徴とする請求項4に記載の内燃機関の制御装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008176857A JP4578544B2 (ja) | 2008-07-07 | 2008-07-07 | 内燃機関の制御装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008176857A JP4578544B2 (ja) | 2008-07-07 | 2008-07-07 | 内燃機関の制御装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010014082A true JP2010014082A (ja) | 2010-01-21 |

| JP4578544B2 JP4578544B2 (ja) | 2010-11-10 |

Family

ID=41700397

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008176857A Expired - Fee Related JP4578544B2 (ja) | 2008-07-07 | 2008-07-07 | 内燃機関の制御装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4578544B2 (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102374001A (zh) * | 2010-08-06 | 2012-03-14 | 阿尔特(中国)汽车技术有限公司 | 发动机催化转化器老化故障诊断方法 |

| CN102787887A (zh) * | 2011-05-17 | 2012-11-21 | 三菱电机株式会社 | 内燃机控制装置 |

| US10072593B2 (en) | 2013-02-25 | 2018-09-11 | Toyota Jidosha Kabushiki Kaisha | Control device of internal combustion engine |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5606425B2 (ja) * | 2011-11-08 | 2014-10-15 | 三菱電機株式会社 | 内燃機関の制御装置および触媒コンバータの劣化診断方法 |

| JP5687238B2 (ja) * | 2012-04-16 | 2015-03-18 | 三菱電機株式会社 | 内燃機関の制御装置 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH08291740A (ja) * | 1995-04-20 | 1996-11-05 | Toyota Motor Corp | 内燃機関の触媒劣化検出装置 |

| JPH1054224A (ja) * | 1996-08-12 | 1998-02-24 | Toyota Motor Corp | 内燃機関の触媒劣化判別装置 |

| JP2008008158A (ja) * | 2006-06-27 | 2008-01-17 | Toyota Motor Corp | 触媒劣化検出装置 |

-

2008

- 2008-07-07 JP JP2008176857A patent/JP4578544B2/ja not_active Expired - Fee Related

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH08291740A (ja) * | 1995-04-20 | 1996-11-05 | Toyota Motor Corp | 内燃機関の触媒劣化検出装置 |

| JPH1054224A (ja) * | 1996-08-12 | 1998-02-24 | Toyota Motor Corp | 内燃機関の触媒劣化判別装置 |

| JP2008008158A (ja) * | 2006-06-27 | 2008-01-17 | Toyota Motor Corp | 触媒劣化検出装置 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102374001A (zh) * | 2010-08-06 | 2012-03-14 | 阿尔特(中国)汽车技术有限公司 | 发动机催化转化器老化故障诊断方法 |

| CN102787887A (zh) * | 2011-05-17 | 2012-11-21 | 三菱电机株式会社 | 内燃机控制装置 |

| US10072593B2 (en) | 2013-02-25 | 2018-09-11 | Toyota Jidosha Kabushiki Kaisha | Control device of internal combustion engine |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4578544B2 (ja) | 2010-11-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5024405B2 (ja) | 触媒劣化検出装置 | |

| EP2354505B1 (en) | Exhaust gas purifying apparatus for internal combustion engine | |

| JP2893308B2 (ja) | 内燃機関の空燃比制御装置 | |

| JP4459566B2 (ja) | 排気ガスセンサの劣化故障診断装置 | |

| JP4314585B2 (ja) | 内燃機関の制御装置 | |

| JP4578544B2 (ja) | 内燃機関の制御装置 | |

| JP2004069457A (ja) | 空燃比検出装置の劣化検出装置 | |

| WO2015170449A1 (ja) | 内燃機関の排出ガス浄化装置 | |

| JP2009115012A (ja) | 内燃機関の空燃比制御装置 | |

| JP4042690B2 (ja) | 内燃機関の触媒劣化診断装置 | |

| WO2007080799A1 (ja) | イオン電流に基づく内燃機関の空燃比判定方法 | |

| JP4586678B2 (ja) | 内燃機関の触媒劣化検出装置 | |

| JP2008255952A (ja) | 内燃機関の硫黄濃度検出装置 | |

| JP2007211609A (ja) | 内燃機関の気筒別空燃比制御装置 | |

| JP6316471B1 (ja) | エンジン制御装置およびエンジン制御方法 | |

| JP5606425B2 (ja) | 内燃機関の制御装置および触媒コンバータの劣化診断方法 | |

| JP5687238B2 (ja) | 内燃機関の制御装置 | |

| JP6948886B2 (ja) | 内燃機関の電子制御装置 | |

| JP4190430B2 (ja) | 酸素センサの異常診断装置 | |

| JP2006126218A (ja) | 空燃比検出装置の劣化検出装置 | |

| JP2004308574A (ja) | 排気ガスセンサの異常検出装置 | |

| JP4311305B2 (ja) | リニア空燃比センサの劣化検出装置 | |

| JP2000282925A (ja) | 三元触媒の酸素ストレージ量制御装置 | |

| JP2004108187A (ja) | 内燃機関の排気浄化用触媒の劣化診断装置 | |

| JP4525196B2 (ja) | 空燃比センサの異常検出装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100625 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100727 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100824 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130903 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4578544 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |