本実施の形態について、図面を用いて説明する。ただし、本発明は以下の説明に限定されず、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更し得ることは当業者であれば容易に理解される。従って、本発明はいかに示す実施の形態の記載内容に限定して解釈されるものではない。なお、以下に説明する本発明の構成において、同じ物を指す符号は異なる図面間で共通して用いる。

(実施の形態1)

本実施の形態では、LAPPを用いることにより加工された薄膜の一部を液滴吐出法を用いて加工する方法について、以下に示す。

基板上に選択的に任意の形状の層を形成する工程を示す断面図を図1及び図2に示す。

図1(A)に示すように、基板100の片側に第1の層102、第1の層102上に光吸収層103を形成する。

基板100としては、ガラス基板、プラスチック基板、金属基板、セラミック基板等を用いることができる。

第1の層102は、電極、画素電極、配線、アンテナ、半導体層、絶縁層、プラズマディスプレイの隔壁、及び蛍光体など作製する部分に合わせて、導電材料、半導体材料、及び絶縁材料などを適宜用いることができる。またこれらのいずれかの材料を選択して積層させた構成であってもよい。

光吸収層103としては、光吸収層103を加工するために照射されるレーザビームを吸収できる材料を用いて形成する。レーザビームを吸収できる材料としては、光吸収層103を加工するために照射されるレーザビームのエネルギーよりもバンドギャップエネルギーの低い材料を用いることが好ましい。また、光吸収層103は、第1の層102の融点よりも沸点または昇華点の低い材料を用いることが好ましい。このような材料を用いることにより、第1の層102の溶融を防止しながら光吸収層にレーザビームを吸収させることにより、光吸収層の一部を除去することができる。

このような光吸収層103に用いることのできる材料としては、導電性材料、半導体材料、絶縁材料などを適宜用いることができる。例えばクロム(Cr)、モリブデン(Mo)、ニッケル(Ni)、チタン(Ti)、コバルト(Co)、銅(Cu)、及びアルミニウム(Al)のいずれかの元素を含む合金材料、または上記元素を含む窒素化合物、酸素化合物、炭素化合物、ハロゲン化合物などを用いることができる。窒素化合物、酸素化合物、炭素化合物、ハロゲン化合物などの化合物としては、例えば窒化アルミニウム、窒化タングステン、窒化タンタルなどを用いることができる。またシリコン(Si)、ゲルマニウム(Ge)や、シリコンゲルマニウム、酸化モリブデン、酸化スズ、酸化ビスマス、酸化バナジウム、酸化ニッケル、酸化亜鉛、ヒ化ガリウム、窒化ガリウム、酸化インジウム、リン化インジウム、窒化インジウム、硫化カドミウム、テルル化カドミウム、チタン酸ストロンチウムなどの化合物を用いることができる。また、硫化亜鉛、窒化シリコン、酸化シリコン(SiO2)、酸化窒化シリコン(SiON)、硫化水銀、塩化アルミニウムなどを用いることができる。また、非晶質半導体、非晶質状態と結晶状態とが混在したセミアモルファス半導体(SAS、またはマイクロクリスタル半導体ともいう)、0.5nm〜20nmの結晶粒を観察することができる微結晶半導体、及び結晶性半導体膜のいずれかの状態を有する膜を用いることができる。さらには、リン、ヒ素、ボロン等のアクセプター型元素またはドナー型元素が含まれていても良い。また、光を吸収することが可能な粒子が分散された絶縁膜を用いることができる。また、ポリイミド、ポリアミド、BCB(ベンゾシクロブテン)、またはアクリルなどの有機樹脂を用いることができる。また、シロキサン、またはポリシラザンなどを用いることができる。また、色素を有機樹脂、シロキサン、またはポリシラザン等に溶解または分散させた絶縁層を用いることができる。

また、光吸収層103に、水素や不活性気体(ヘリウム(He)、アルゴン(Ar)、クリプトン(Kr)、ネオン(Ne)、キセノン(Xe)等の希ガス)を添加することもできる。光吸収層103に水素や不活性気体を添加することで、後にレーザビームを照射する際、光吸収層103内での気体の放出や蒸発を起こしやすくすることができる。

次に図1(B)に示すように光吸収層103にレーザビーム104を選択的に照射する。

レーザビーム104としては、少なくとも光吸収層103に吸収されるエネルギーを有するものを選択する。または、光吸収層103及び第1の層102に吸収されるエネルギーを有するものを適宜選択する。この場合、光吸収層103がレーザビーム104を吸収する量は100%ではなく、一部のレーザビームが光吸収層103を透過し、当該透過したレーザビームが第1の層102で吸収される。代表的には、紫外領域、可視領域、または赤外領域のレーザビームを適宜選択して照射する。

また、レーザビームを発振するレーザー発振器としては、Arレーザー、Krレーザー、エキシマレーザー(KrF、ArF、KrF、XeCl)などの気体レーザー、単結晶のYAG、YVO4、フォルステライト(Mg2SiO4)、YAlO3、GdVO4、または多結晶(セラミック)のYAG、Y2O3、YVO4、YAlO3、及びGdVO4のいずれかに、ドーパントとしてNd、Yb、Cr、Ti、Ho、Er、Tm、及びTaのいずれか1種または複数種添加されているものを媒質とするレーザー、GaN、GaAs、GaAlAs、及びInGaAsP等の半導体レーザー発振器、ガラスレーザー、ルビーレーザー、アレキサンドライトレーザー、Ti:サファイアレーザー、銅蒸気レーザー及び金蒸気レーザーのうち一種または複数種から発振されるものを用いることができる。レーザー媒体が固体である固体レーザーを用いると、メンテナンスフリーの状態を長く保てるという利点や、出力が比較的に安定している利点を有している。

また、レーザビーム104としては、連続発振のレーザビームやパルス発振のレーザビームを適宜適用することができる。パルス発振のレーザビームにおいては、通常、数十Hz〜数kHzの周波数帯を用いるが、それよりも著しく高い10MHz以上の発振周波数、パルス幅をピコ秒台、或いはパルス幅がフェムト秒(10−15秒)台のパルス発振レーザーを用いてもよい。特に、パルス幅を1フェムト秒〜10ピコ秒で発振されるパルスレーザーから射出されるレーザビームは、高強度のレーザビームが得られ、非線形光学効果(多光子吸収)が生じ、レーザビームのエネルギーよりも大きなバンドギャップエネルギーを有する光吸収層をレーザビームのエネルギーにより除去することができる。

また、レーザビーム104は、光吸収層103内における気体の放出や光吸収層の昇華または蒸発等に十分なエネルギー密度、代表的には、100mJ/cm2〜100J/cm2のエネルギー密度の範囲内とすることが好ましい。この範囲内のエネルギー密度を持ったレーザビーム104が光吸収層103に吸収されると、光吸収層103は吸収したレーザビーム104のエネルギーによって局所的に急激に加熱され昇華または蒸発する。この昇華または蒸発に伴う体積膨張により、光吸収層103が物理的に解離され飛散する。

また、レーザビーム104の照射は大気圧下、または減圧下で行うことができる。減圧下で行うと、光吸収層103を除去する場合に生じる飛散物の回収が容易となる。このため、飛散物が基板上に残存することを抑制することが可能である。

さらには、基板100を加熱しながらレーザビーム104を光吸収層103に照射してもよい。

この結果、図1(C)に示すように、光吸収層103の昇華または蒸発することにより、光吸収層113が形成される。

次に、図1(D)に示すように、光吸収層113をマスクとして、第1の層102をエッチングして第1の層112を形成する。

第1の層102のエッチング方法としては、ドライエッチング、ウェットエッチング等を適宜用いることができる。例えば、ウェットエッチングにより第1の層102をエッチングした場合、等方的にエッチングされるため、側面が傾斜した第1の層を形成することができ、この第1の層をトップゲート型薄膜トランジスタの半導体層や薄膜トランジスタや逆スタガ型薄膜トランジスタのゲート電極として用いることによりゲート絶縁膜の被覆率を高めることも可能である。このとき、第1の層102のエッチング速度は、光吸収層113より速いことが好ましい。

以上の工程により、所望の場所に所望の形状の第1の層112、光吸収層113の積層を形成することができる。

また、本実施の形態において、光吸収層に直接レーザビームを照射する場合について説明したが、これに限定されない。光吸収層の上に透光性を有する層を形成し、透光性を有する層を介して光吸収層にレーザビームを照射する場合について図3に示す。

まず図3(A)に示すように、透光性を有する層106を介して光吸収層103にレーザビーム104を照射することにより、光吸収層103の一部を昇華または蒸発させ、図3(B)のような除去した光吸収層113及び透光性を有する層116を形成する。

次に図3(C)に示すように光吸収層113及び透光性を有する層116をマスクとして、第1の層102をエッチングし、図3(D)に示すように所定の形状に加工された第1の層112を形成することができる。

このように光吸収層103上に透光性を有する層106を形成することにより、光吸収層103のみを形成する場合よりも第1の層102を保護することが可能である。したがってレーザビームを照射する際に、第1の層102が溶融してしまうなどのダメージを軽減することができる。

また、本実施の形態において、光吸収層のレーザビームが照射された部分の全てが昇華または蒸発され、除去される場合について説明したが、これに限定されない。光吸収層のレーザビームが照射された部分の一部のみが昇華または蒸発され、除去される場合について図4に示す。

図4(A)に示すように、光吸収層103にレーザビーム104を照射することにより、光吸収層103のレーザビーム104が照射された部分の一部のみが昇華または蒸発され、除去することにより、図4(B)のような相対的に膜厚の厚い第1の領域107と膜厚の薄い第2の領域108を有し、第1の層102を露出させず光吸収層のみが露出している状態の光吸収層133を形成する。

次に光吸収層133の第1の領域107をマスクとして光吸収層及び第1の層をエッチングし、図4(C)に示すように所定の形状に加工された第1の層112及び光吸収層113を形成することができる。

このようにレーザビームが照射された光吸収層の一部を残すことにより、レーザビームを照射する際に、第1の層102が溶融してしまうなどのダメージを軽減することができる。

また、本実施の形態において、レーザビームを基板100の第1の層102を形成された方向から照射する場合について、説明したがこれに限定されない。基板100の第1の層102を形成される面の反対側の面からレーザビームを照射し、光吸収層103の一部を除去することにより、光吸収層113及び第1の層112を形成してもよい。その場合、基板100はレーザビーム104を透過する材料を用いることが好ましい。

基板100の第1の層102を形成される面の反対側の面からレーザビームを照射できるため、光吸収層103上よりレーザビームを照射した場合よりも光吸収層103の除去しない部分へのダメージを軽減することができる。

次に図2(A)に示すように、少なくとも第1の層102及び光吸収層103の除去された部分を覆うように、エッチングされた第1の層112及び光吸収層113の一部の上に第2の層105を液滴吐出法により形成する。

第2の層105としては、エポキシ樹脂、フェノール樹脂、ノボラック樹脂、アクリル樹脂、メラミン樹脂、ウレタン樹脂等の樹脂材料を用いる。また、ベンゾシクロブテン、パリレン、フッ化アリレンエーテル、透過性を有するポリイミドなどの有機材料、シロキサン系ポリマー等の重合によってできた化合物材料、水溶性ホモポリマーと水溶性共重合体を含む組成物材料等を用いて液滴吐出法で形成する。或いは、感光剤を含む市販のレジスト材料を用いてもよく、例えば、ポジ型レジストであるノボラック樹脂と感光剤であるナフトキノンジアジド化合物や、ネガ型レジストであるベース樹脂、ジフェニルシランジオール及び酸発生剤などを用いてもよい。いずれの材料を用いるとしても、その表面張力と粘度は、溶媒の濃度を調整、または界面活性剤等を加えることにより適宜調整する。

次に、図2(B)に示すように第2の層105をマスクとして、第1の層112をエッチングする。第1の層112のエッチング方法としては、ドライエッチング、ウェットエッチング等を適宜用いることができる。次に第2の層105を除去し、図2(C)に示すように第1の層122を形成する。

以上の工程により、所望の場所に所望の形状の第1の層122及び光吸収層123を形成することができる。

液滴吐出法を用いた薄膜加工により、広面積の部分においてのエッチングを一度に行うことができ、LAPPを用いた薄膜加工により微細な部分においてのエッチングについても行うことができる。またLAPPに用いるレーザビームのビーム径は適宜変更できるためパターンの大きさを制御することができる。これにより、薄膜加工方法における選択性の自由度が広がり、複雑なパターンにおいても容易に薄膜加工することが可能となり、スループットを向上させることができる。

(実施の形態2)

本実施の形態は、液滴吐出法を用いることにより加工された薄膜の一部をLAPPを用いて加工する方法について、以下に示す。

基板上に選択的に任意の形状の層を形成する工程を示す断面図を図5及び図6に示す。

図5(A)に示すように、基板100の片側に第1の層102、第1の層上に光吸収層103を形成する。

次に図5(B)に示すように液滴吐出法を用いて、光吸収層103上の一部に第2の層105を形成する。

次に図5(C)に示すように第2の層をマスクとして、第1の層102及び光吸収層103をエッチングし、第1の層132及び光吸収層133を形成する。エッチング方法としては、ドライエッチング、ウェットエッチング等を適宜用いることができる。

次に図6(A)に示すに第1の層132及び光吸収層133の一部にレーザビーム104を照射し、図6(B)のように第1の層132及び光吸収層133の一部を昇華または蒸発させ、除去することにより、図6(C)に示すように、所定の形状に加工された第1の層122及び光吸収層123を形成する。

なお、本実施の形態で用いるレーザビームは、実施の形態1で用いることのできるレーザビームを適用することができる。また、基板100、第1の層102、光吸収層103、及び第2の層105に用いることのできる材料については、実施の形態1で述べた材料を適用することができる。

以上のように、実施の形態1と同様に所定の位置に所定の形状の第1の層122及び光吸収層123を形成することができる。また、液滴吐出法を用いた薄膜加工工程と、LAPPを用いた薄膜加工工程の順序を入れ替えて行った場合であっても、同様に第1の層122及び光吸収層123を形成できるため、例えば、実施の形態1の工程の順序で薄膜加工を行う場合において、その他の工程との間で不都合が生じた場合には工程の順序を適宜変更することができる。

また液滴吐出法を用いた薄膜加工により、広面積の部分においてのエッチングを一度に行うことができ、LAPPを用いた薄膜加工により微細な部分においてのエッチングについても行うことができる。またLAPPに用いるレーザビームのビーム径は適宜変更できるためパターンの大きさを制御することができる。これにより、薄膜加工方法における選択性の自由度が広がり、複雑なパターンにおいても容易に薄膜加工することが可能となり、スループットを向上させることができる。

(実施の形態3)

本実施の形態は、LAPPを用いたパターン形成方法と、液滴吐出法を用いたパターン形成方法を適宜選択して用いて作製する半導体素子の作製方法について説明する。

ここでは、半導体素子として、逆スタガ型薄膜トランジスタを用いて説明する。なお、逆スタガ型薄膜トランジスタに限らず、順スタガ型薄膜トランジスタ、コプレナー型薄膜トランジスタ、トップゲート型薄膜トランジスタ、ダイオード、MOSトランジスタ等の半導体素子を作製することでもできる。

図7(A)に示すように、基板200上に後のゲート電極を形成する第1の層202、光吸収層203を形成する。

ここでは、基板200としてガラス基板を用いる。第1の層202としてスパッタリング法を用いて厚さ50〜500nm、好ましくは100〜200nmのモリブデン層を形成し、光吸収層203として、スパッタリング法を用いて厚さ50〜300nm、好ましくは50〜250nmのクロム層を形成する。

次に、図7(B)に示すように光吸収層203にレーザビーム204を照射する。光吸収層203にレーザビーム204を照射することで、図7(C)に示すように、光吸収層203の一部を除去し、光吸収層213を形成する。

さらに、図7(D)に示すように、光吸収層213をマスクとして第1の層212をドライエッチングすることにより、図7(E)に示すように、側面が傾斜している第1の層222を形成する。この場合、光吸収層213の端部が後退するようにエッチングすることで、第1の層222の側面に傾斜を持たせることができる。

次に、図8(A)に示すように、第1の層222上にゲート電極として機能する第1の層222上にゲート絶縁膜として機能する絶縁層205を形成し、その上に半導体層206を形成し、その上に導電性を有する半導体層207を形成し、その上に光吸収層208を形成する。

半導体層206としては、非晶質半導体、非晶質状態と結晶状態とが混在したセミアモルファス半導体(SAS、またはマイクロクリスタル半導体ともいう)、0.5nm〜20nmの結晶粒を観察することができる微結晶半導体、及び結晶性半導体膜のいずれかの状態を有する膜を用いることができる。

導電性を有する半導体層207としては、リン、ヒ素、ボロン等のアクセプター型元素またはドナー型元素が含まれている半導体膜を用いることができる。

ここでは、ゲート絶縁膜として機能する絶縁層205として、プラズマCVD法を用いて10〜50nmの窒化珪素層を形成し、半導体層206としてプラズマCVD法を用いて厚さ50〜150nmの非晶質珪素層を形成し、導電性を有する半導体層207としてプラズマCVD法を用いて厚さ50〜150nmのリンがドープされた非晶質珪素層を形成し、光吸収層208としてスパッタリング法を用いて厚さ50〜300nm、好ましくは50〜250nmのクロム層を形成する。

次に、図8(B)に示すように、光吸収層208の一部に第2の層209を液滴吐出法により形成する。

なお、第2の層209としては、上記実施の形態1で述べた第2の層105に用いることのできる材料を適用できる。

次に、図8(C)に示すように、第2の層209をマスクとして、半導体層206、導電性を有する半導体層207、及び光吸収層208をエッチングする。ここでは、ドライエッチングを用いて半導体層206、導電性を有する半導体層207、及び光吸収層208をエッチングする。次に第2の層209を除去し、図8(D)に示すように、半導体層216、導電性を有する半導体層217及び光吸収層218を有する島状素子領域を形成する。

次に、図9(A)に示すように光吸収層218にレーザビーム214を照射して、光吸収層218の一部を除去し、光吸収層228を形成する。

次に、光吸収層228をマスクとして用いて半導体層216及び導電性を有する半導体層217をエッチングする。この結果、図9(B)に示すように、導電性を有する半導体層217を分断し、コンタクト層として機能する導電性を有する半導体層227を形成することができる。このとき、半導体層216も若干エッチングされる。チャネル部が若干エッチングされた半導体層を半導体層226と示す。なお、半導体層226はチャネル領域として機能する。

次に、図9(C)に示すように、ゲート絶縁膜として機能する絶縁層205、コンタクト層として機能する導電性を有する半導体層227、チャネル領域として機能する半導体層226、及び光吸収層228上に絶縁層210を形成する。

ここでは絶縁層210を、組成物を塗布し、焼成したポリイミドにより形成する。

次に図10(A)に示すように絶縁層210にレーザビーム224を照射する。この結果、図10(B)に示すように、絶縁層210の一部を除去して開口部を形成する。開口部においては、半導体層226、導電性を有する半導体層227、及び光吸収層228のいずれか一つ以上が露出される。

次に、図10(C)に示すように、開口部に配線211を形成する。配線211の形成方法としては、ゲート電極として機能する第1の層222と同様に形成することができる。また、配線211としては、アルミニウム、銅、シリコン、チタン、ネオジウム、スカンジウム、モリブデンなどの耐熱性向上の効果のある元素、またはヒロック防止の効果のある元素が添加されたアルミニウムを用いて形成することが好ましい。また、銀、銅などの導電性ナノペーストを用いてスクリーン印刷法、液滴吐出法等を用いて形成してもよい。なお、配線211の密着性向上と下地への拡散を防ぐバリアメタルとして機能するため、窒化金属層等を設けてもよい。

以上の工程により、薄膜トランジスタである半導体素子を作製することができる。

また、広い面においての薄膜加工は、液滴吐出法によりマスクを形成し、マスクを介してエッチングを行う方法を用い、微細なパターンを形成する場合の薄膜加工は、LAPPを用いることができる。このように所望の場所に適した薄膜加工方法を選択して用いることにより、スループットを向上させることができる。

なお、本実施の形態において、逆スタガ型のトランジスタを作製する場合について、説明したが、これに限定されない。例えば順スタガ型のトランジスタを作製する場合には、基板上に下地膜、導電性を有する半導体層、半導体層、第1の層、光吸収層の順に積層し、光吸収層の一部にレーザビームを照射することにより光吸収層を除去し、エッチングにより第1の層を加工し、光吸収層の除去された部分を覆うように光吸収層上に液滴吐出法を用いて第2の層を形成し、第2の層をマスクとして光吸収層、半導体層、及び導電性を有する層をエッチングすることにより順スタガ型のトランジスタを作製することができる。

(実施の形態4)

本実施の形態では、実施の形態2と配線が間に絶縁膜を介さずに薄膜トランジスタに接続する構造である点が異なる半導体素子の作製方法について示す。

まず実施の形態3と同様に、半導体層216、導電性を有する半導体層217を形成する(図8(D))。なお、各工程で形成した膜の材料については、実施の形態2で示した材料を適用することができる。

次に図11(A)に示すように導電性を有する導電性を有する半導体層217の上に導電層242、光吸収層243を形成する。なお、導電層242の材料については、実施の形態2で示した配線211に用いることのできる材料を適用することができる。

次に図11(B)に示すようにレーザー照射装置を用いて光吸収層243にレーザビーム234を照射することにより光吸収層243の一部を除去し、図11(C)に示すような光吸収層253を形成する。

次に、光吸収層253をマスクとして用いて、導電層242をエッチングし、図12(A)に示すような導電層252を形成する。ここでは、ドライエッチングを用いて導電層242及び光吸収層218をエッチングする。次に図12(B)に示すように光吸収層243を除去する。

次に、導電層252をマスクとして用いて導電性を有する半導体層217をエッチングする。この結果、図12(C)に示すように導電性を有する半導体層217が分断され、コンタクト層として機能する導電性を有する半導体層237が形成される。このとき、半導体層216も若干エッチングされる。チャネル部が若干エッチングされた半導体層を半導体層236と示す。半導体層236は、チャネル領域として機能する。

以上の工程により、配線が間に絶縁膜を介さずに薄膜トランジスタに接続する構造の半導体素子を作製することができる。

また、広い面においての薄膜加工は、液滴吐出法によりマスクを形成し、マスクを介してエッチングを行う方法を用い、微細なパターンを形成する場合においての薄膜加工は、LAPPを用いることができる。このように所望の場所に適した薄膜加工方法を選択して用いることにより、スループットを向上させることができる。

なお本実施の形態は、上記実施の形態1乃至3と適宜組み合わせることができる。

(実施の形態5)

本実施の形態では本発明に用いるレーザー照射装置について説明する。

本実施の形態で示すレーザー照射装置は、レーザビームを照射する面積及び位置をCAD装置で設計されたデータを用いて制御することができる。このようなレーザー照射装置を用いることにより、選択的にレーザビームを照射することができる。

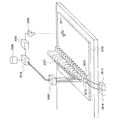

レーザー照射装置の一例を示す斜視図を図13に示す。射出されるレーザビームはレーザー発振器1003(YAGレーザー装置、エキシマレーザー装置など)から出力され、ビーム形状を矩形状とするための第1の光学系1004と、ビーム形状を整形するための第2の光学系1005と、ビームのエネルギーを均一化するための第3の光学系1006とを通過し、反射ミラー1007で光路を鉛直方向に曲げられる。その後、光吸収層103に照射されるレーザビームの面積及び位置を選択的に調節する電気光学素子1008にレーザビームを通過させてレーザビームを被照射面に照射する。

レーザー発振器1003としては、Arレーザー、Krレーザー、エキシマレーザー(ArF、KrF、XeCl)などの気体レーザー、単結晶のYAG、YVO4、フォルステライト(Mg2SiO4)、YAlO3、GdVO4、または多結晶(セラミック)のYAG、Y2O3、YVO4、YAlO3、GdVO4に、ドーパントとしてNd、Yb、Cr、Ti、Ho、Er、Tm、及びTaのいずれか1種または複数種添加されているものを媒質とするレーザー、GaN、GaAs、GaAlAs、InGaAsP等の半導体レーザー発振器、ガラスレーザー、ルビーレーザー、アレキサンドライトレーザー、Ti:サファイアレーザー、銅蒸気レーザー、及び金蒸気レーザーのいずれか一種または複数種から発振されるものを用いることができる。レーザー媒体が固体である固体レーザーを用いると、メンテナンスフリーの状態を長く保てるという利点や、出力が比較的に安定している利点を有している。

制御装置1016は、代表的にはコンピュータがあり、半導体装置の設計データを格納する記憶部(RAM、ROM等)や、CPU等を含むマイクロプロセッサを有する。制御装置1016から、電気光学素子に半導体装置を設計するためのCADデータに基づく電気信号を入力することで、電気光学素子により基板に照射するレーザビームの位置及び面積を制御する。また、被処理基板を固定したステージを移動させる場合、レーザー発振器の射出タイミングと、電気光学素子に入力する電気信号と、ステージの移動速度を同期させることで、レーザビームの照射位置及び面積を制御することができる。

なお本発明に用いられる光シャッターまたは光リフレクターとして機能する電気光学素子を用いてもよい。レーザー照射装置に半導体装置の設計CADデータに基づく電気信号を入力することで可変マスクとして機能させることができる。電気光学素子としては、選択的に光透過する面積を調節できる素子、例えば、液晶材料、エレクトロクロミック材料を有する素子がある。光シャッターとなる電気光学素子に入力する電気信号を制御装置1016により変更することで、レーザビームの面積及び位置を変更することが可能である。即ち、薄膜の加工する面積及び位置を選択的に変更することができる。このため、レーザビームの形状を線状、矩形状、さらには任意の形状とすることができ、複雑な形状のレーザビームを照射することができる。

また選択的に光反射が調節できる素子、例えばデジタルマイクロミラーデバイス(DMDともいう。)のような電気光学素子を設けてもよい。DMDとは、空間光変調器の一種であり、静電界作用などによって固定軸周りに回転するマイクロミラーと呼ばれる複数の小型ミラーがSi等の半導体基板にマトリクス状に配置されたデバイスである。また、他の電気光学素子としては、電気光学効果により透過光を変調する光学素子であるPLZT素子を用いることができる。なお、PLZT素子とは、鉛、ランタン、ジルコン、チタンを含む酸化物セラミックスで、それぞれの元素記号の頭文字からPLZTと呼ばれているデバイスである。PLZT素子は、透明なセラミックスであり、光を透過するが、電圧をかけると光の偏光の向きを変えることができ、偏光子と組み合わせることによって光シャッターが構成される。ただし、電気光学素子は、レーザビームを通過させても耐えることの可能なデバイスを用いる。

電気光学素子は、ビームが通過できる領域が被処理基板と同じとすることができる。電気光学素子において、ビームが通過できる領域が被処理基板と同じ場合、被処理基板と電気光学素子の位置合わせをしてそれぞれの位置を固定したままレーザビームを走査する。なお、この場合、1回の薄膜の加工において、電気光学素子に入力する電気信号は1回とする。

レーザー照射装置の小型化を図るために、電気光学素子を少なくとも矩形ビームが通過または反射できるような細長い矩形としてもよい。例えば、細長いDMDを用いる場合、反射の角度を制御するマイクロミラーの個数を少なくすることができるため、変調速度を速くすることができる。また、細長い液晶を用いた電気光学素子を用いる場合にも、走査線や信号線が少なくなり駆動速度を速くすることができるので、同様の効果を得ることができる。また、電気光学素子を細長い矩形とした場合、1回の薄膜の加工において、電気光学素子に入力する電気信号を変更する回数は複数回とする。矩形ビームの走査に同期するように、電気光学素子に入力する電気信号を順次変更させることで、薄膜の加工が連続的に行われる。

また、照射面に照射されるレーザビームのスポットの形状は、矩形状または線状とすることが好ましく、具体的には、短辺が1mm〜5mm、且つ長辺が10mm〜50mmの矩形状とすればよい。収差の少ないレーザビームのスポットとしたい場合には、5mm×5mm〜50mm×50mmの正方形としてもよい。また、大面積基板を用いる場合には、処理時間を短縮するため、レーザビームのスポットの長辺を20cm〜100cmとすることが好ましい。さらには、1ショットあたりの面積を上記大きさとし、その中で複雑なスポット形状のレーザビームが照射されるように電気光学素子を制御してもよい。例えば、配線の形状と同様のスポット形状を有するレーザビームを照射することもできる。

さらには、矩形状または線状のレーザビームを重ね合わせて複雑なスポット形状のレーザビームを用いてもよい。

また、図13に示すレーザー発振器及び光学系を複数設置して大面積の基板を短時間に処理してもよい。具体的には、基板ステージの上方に複数の電気光学素子を設置して、それぞれに対応するレーザー発振器からレーザビームをそれぞれ照射して基板1枚における処理面積を分担してもよい。

また、レーザー発振器1003と、基板1000との間の光路上に複数の光学系を配置し、さらに微細な加工を行ってもよい。代表的には、基板より大きい電気光学素子及び縮小用の光学系を有するステッパー方式を用い縮小投影することで、レーザビームの面積及び位置を微細に加工することができる。また、ミラープロジェクジョン方式を用いた等倍投影をしてもよい。

また、制御装置に電気的に接続する位置アライメント手段を設置することが好ましい。照射位置のアライメントは、CCDカメラ等の撮像素子を設置し、撮像素子から得られるデータを基にレーザー照射を行うことで高精度に行うことができる。また、本レーザー照射装置で所望の位置にレーザビームを照射して位置マーカーを形成することもできる。

また、レーザビームの照射によって粉塵が生じた場合、粉塵が被処理基板表面に付着しないようにするためのブロー手段、または粉塵のバキューム手段をさらに本実施の形態のレーザー照射装置に設置することが好ましい。レーザビームの照射を行いながら、同時にブロー、または粉塵のバキュームを行うことで粉塵が基板表面に付着することを防止できる。

なお、図13は一例であり、レーザビームの光路に配置する各光学系や電気光学素子の位置関係は特に限定されない。例えば、レーザー発振器1003を基板1000の上方に配置し、レーザー発振器1003から射出するレーザビームが基板面に垂直な方向となるように配置すれば、反射ミラーを用いずともよい。また、各光学系は、集光レンズ、ビームエキスパンダ、ホモジナイザ、または偏光子などを用いればよく、これらを組み合わせてもよい。また、各光学系としてスリットを組み合わせてもよい。

被照射面上でレーザビームの照射領域を2次元的に、適宜、レーザビームまたは基板を走査させることによって、基板の広い面積に照射を行うことができる。ここでは、基板を保持している基板ステージ1009をX軸またはY軸方向に移動させる移動手段(図示しない)で走査を行う。

また、制御装置1016は、基板ステージ1009をX軸またはY軸方向に移動させる移動手段も制御できるように連動させることが好ましい。さらに、制御装置1016は、レーザー発振器1003も制御できるように連動させることが好ましい。さらに、制御装置1016は、位置マーカーを認識するための位置アライメント機構と連動させることが好ましい。

本実施の形態のレーザー照射装置を用いて、LAPPを用いた薄膜加工を行うことにより、レーザビームのビーム径を適宜設定できるため、パターンの大きさを制御することができる。またレーザビームのエネルギーについての制御が可能であるため、レーザビームを照射に蒸発、昇華することにより加工される部分の深さを自由に設定することができる。

なお、本実施の形態のレーザー照射装置以外でもレーザビームを照射し、薄膜加工を行うことが可能である。本実施の形態とは別の構成のレーザビーム照射装置について、図14に示す。

射出されるレーザビームはレーザー発振器1102(YAGレーザー装置、エキシマレーザー装置など)から出力され、ビーム形状を矩形状とするための第1の光学系1104と、ビーム形状を整形するための第2の光学系1106とを通過し、反射ミラー1107で光路を鉛直方向に曲げられる。その後、フォトマスク1108を通過し、第3の光学系1110によりフォトマスクを通してパターン化されたレーザビームを縮小し、縮小されたレーザビームを基板ステージ1109上にある基板1100に照射する。

なお、レーザー照射装置を構成するレーザー発振器1102、第1の光学系1104、第2の光学系1106、反射ミラー1107、フォトマスク1108及び第3の光学系1110、基板ステージ1009などについて、図13で示したレーザー照射装置に用いた構成を適用することができる。

フォトマスク1108としては、例えばレーザビームを透過する領域である透過領域と、レーザビームを遮光する領域である遮光領域とを有するマスクを用いることができる。その一つとしてバイナリーマスクを用いることができる。バイナリーマスクは、石英等の透光性を有する基板上に、クロムや酸化クロム等の光を吸収する遮光領域が選択的に形成されている。これにより透過領域のみレーザビームを透過することができる。

遮光領域を構成する材料は、遮光性高く、レーザビームが照射された場合でも透光性を失わず、且つレーザビームの熱によりパターンが変形しにくいといった耐熱性の高い材料を用いることが好ましい。

また、光吸収層に照射されるレーザビームのエネルギーが高い場合には、フォトマスクを構成する透光性を有する基板及び遮光領域の間に反射層を形成することが好ましい。反射層を設けることにより、遮光領域におけるレーザビームの吸収量を低減することができる。このため、レーザビームの熱によるエネルギーの熱転化及び当該熱による遮光領域のパターンが変形することを回避することができる。

反射層としては、誘電体ミラーや反射性を有する層を用いることができる。誘電体ミラーとは、屈折率の異なる2種類の透明な絶縁層を交互に積層したものである。このとき2種類の透明な絶縁層の屈折率が大きいほど、また層数が多いほど反射効率は高くなる。なお、誘電体ミラーは照射されるレーザビームの波長により適宜積層する材料を選択する。例えば可視光を反射する誘電体ミラーの積層構造としては、二酸化チタン及び二酸化珪素の積層構造、硫化亜鉛及びフッ化マグネシウムの積層構造、アモルファスシリコン及び窒化珪素の積層構造などがある。

また、反射性を有する層として、アルミニウム、金、銀、ニッケル等で形成される層を用いてもよい。さらには、誘電体ミラー及び反射性を有する層を積層させてもよい。

また、レーザビームの形状、またはエネルギー強度などを制御するために用いられるマスクとしては、位相シフトマスクを用いることができる。位相シフトマスクを用いることにより、微細な形状、代表的には幅が小さい層、または幅及び長さが小さい層を形成することができる。

LAPPを用いた薄膜加工法において、図14で示したレーザー照射装置を用いることにより、照射されたレーザビームは透過領域のみを透過して基板上に形成された薄膜に照射され、薄膜を所定のパターンに形成することができる。また、広面積の部分においても一度に選択的にレーザビームを照射できるため、広面積の部分において微細なパターンを形成することができる。

また本実施の形態で示したレーザー照射装置は、光学系を介してビームの形状を矩形などに変形させて基板上に照射されるがこれに限定されない。レーザビームの形状を矩形に変形させることなく直接基板上に照射する場合に用いるレーザー照射装置ついて、図15に示す。

図15に示すように、基板1200が基板ステージ1209に装着されると、制御装置1202はカメラ1204によってレーザビームを照射する薄膜の位置を検出する。次いで、制御装置1202は、検出した位置データに基づいて、基板ステージ1209を移動させるための移動データを生成する。続いて、射出されたレーザビームはレーザー発振器1203(YAGレーザー装置、またはエキシマレーザー装置など)から出力され、レーザビームを減衰させるための光学系1205を通過し、ドライバ1211を介して音響光学偏向器1206に通過させ、音響光学偏向器1206より射出した回折光を、反射ミラー1207により光路を鉛直方向に曲げ、レンズで集光した後、基板ステージ1209上にある基板1200に照射する。このとき、制御装置1202が生成した移動データに従い、基板ステージ1209をX方向及びY方向に移動制御する。この結果、所定の場所にレーザビームが照射される。なお、上記の記載によると、基板ステージ1209を移動させてレーザビームの照射を行う例を示しているが、反射ミラー1207を調整することによってレーザビームをX方向およびY方向に移動させてもよい。

LAPPを用いた薄膜加工法において、図15に示したレーザー照射装置を用いることにより、最初に射出されたレーザビームのビーム径のまま基板上に形成された薄膜の所定の位置に選択的にレーザビームを照射することができるため、容易に微細なパターンを形成することができる。

(実施の形態6)

本実施の形態では、本発明に用いる液滴吐出装置について説明する。

液滴吐出装置の一態様を図16に示す。液滴吐出手段2030の個々のヘッド2005は制御手段2007に接続され、それが制御装置2010で制御することにより予めプログラミングされたパターンを描画することができる。

描画するタイミングは、例えば、基板2000上に形成されたマーカー2001を基準に行えば良い。或いは、基板2000の縁を基準にして基準点を確定させても良い。これをCCDなどの撮像手段2004で検出し、画像処理手段2009にてデジタル信号に変換したものを制御装置2010で認識して制御信号を発生させて制御手段2007に送る。勿論、基板2000上に形成されるべきパターンの情報は記憶媒体2008に格納されたものであり、この情報を基にして制御手段2007に制御信号を送り、液滴吐出手段2003の個々のヘッド2005を個別に制御することができる。また、吐出する材料は、材料供給源である材料供給室2013、2014より配管を通してヘッド2005、ヘッド2012にそれぞれ供給される。

また、被処理物が大きい場合には、ヘッド2005をX軸またはY軸方向に走査して、吐出を行えばよい。この場合、液滴を吐出するヘッド2005の幅より大きい大型基板に吐出する場合に非常に有効となる。さらに、装置の小型化も図れる。

なお、ここでは、ヘッド2005を複数有する液滴吐出装置を示したが、この形態に限られない。一つのヘッドをX軸またはY軸方向に走査して吐出してもよい。この場合、さらに装置の小型化及び軽量化が可能となる。

また、複数のヘッド2005にそれぞれ異なる材料を充填することによって、複数の材料を同時に吐出することも可能である。さらに複数のヘッド2005のノズルの径をそれぞれ別個に設定しておくことによって、例えば様々な線幅の配線を同時に形成することも可能である。

(実施の形態7)

本実施の形態では、本発明により作製した半導体素子を用いた表示パネルについて説明する。

本実施の形態では、本発明を適用して作製した薄膜トランジスタを用いた液晶表示パネルの作製方法について説明する。

図17(A)に示すように、基板300上に実施の形態4の作製方法を用いて作製された薄膜トランジスタ301と、薄膜トランジスタ301を覆うように絶縁層302を形成する。ここでは塗布法により組成物を塗布し焼成したポリイミドにより形成される絶縁層302を形成する。なお、ここでは、薄膜トランジスタ301として実施の形態5で示す薄膜トランジスタを用いたが、実施の形態2で示した薄膜トランジスタや、コプレナー型の薄膜トランジスタ、トップゲート型の薄膜トランジスタを適宜用いることができる。

次に、絶縁層302の一部をレーザビームの照射により開口部を設け、開口部を有する絶縁層302を形成する。この後、導電層252の表面に形成される酸化物を除去してもよい。

次に、図17(B)に示すように、開口部及び絶縁層302の表面に導電層252に接続する導電層303を形成する。なお、導電層303は画素電極として機能する。ここでは、インジウム錫酸化物(ITO:Indium Tin Oxide)を用いて導電層303を形成する。透光性を有する導電層303を形成することで後に透過型発光表示パネルを作製することができる。また、導電層303として、銀(Ag)、金(Au)、銅(Cu)、タングステン(W)、アルミニウム(Al)等の反射性を有する導電層を形成することで、後に反射型発光表示パネルを作製することができる。さらには、透光性を有する導電層及び反射性を有する導電層を一画素ごとに形成することで、半透過型表示パネルを作製することができる。

なお、導電層252の表面において、導電層252及び導電層303が接するように開口部を形成することができる。

また、図17(C)に示すように、導電性を有する半導体層227の表面で導電性を有する半導体層227及び導電性を有する半導体層227が接するように開口部を形成することもできる。

以上の工程により、アクティブマトリクス基板を形成することができる。

次に図17(D)に示すように印刷法やスピンコート法により、絶縁膜を成膜し、ラビングを行って第1の配向膜304を形成する。なお、第1の配向膜304は、斜方蒸着法により形成することもできる。次に、第2の配向膜306、第2の画素電極(対向電極)307、及び着色層308が設けられた対向基板309において、画素部の周辺の領域に液滴吐出法により閉ループ状のシール材(図示しない。)を形成する。シール材には、フィラーが混入されていてもよく、さらに、対向基板309にはカラーフィルタや遮蔽膜(ブラックマトリクス)などが形成されていても良い。

次に、ディスペンサ式(滴下式)により、シール材で形成された閉ループ内側に、液晶材料を滴下したのち、真空中で、対向基板とアクティブマトリクス基板とを貼り合わせ、紫外線硬化を行って、液晶材料が充填された液晶層305を形成する。なお、液晶層305を形成する方法として、ディスペンサ式(滴下式)の代わりに、対向基板を貼り合わせてから毛細管現象を用いて液晶材料を注入するディップ式(汲み上げ式)を用いることができる。

この後、走査線、信号線の接続端子部に、接続導電層を介して配線基板、代表的にはフレキシブルプリント基板(FPC:Flexible Printed Circuit)を貼り付ける。以上の工程により、液晶表示パネルを形成することができる。

なお、本実施の形態ではTN型の液晶パネルについて示しているが、上記のプロセスは他の方式の液晶パネルに対しても同様に適用することができる。例えば、ガラス基板と平行に電界を印加して液晶を配向させる横電界方式の液晶パネルに本実施の形態を適用することができる。また、異なるスリットを有する画素電極と対向電極をV字型に配置し、それぞれのスリットが交互になるように配置することで、斜め方向に電界を発生させて液晶の配向を制御することが可能であるVA(Vertical Alignment)方式の液晶パネルにも本実施の形態を適用することができる。

このように本発明を用いて作製した薄膜トランジスタを用いて液晶表示装置を作製することができる。また複雑なフォトリソグラフィー工程を用いずとも、簡略化された工程で液晶表示パネルを作製することができるので、材料のロスが少なく、コストダウンも達成できる。よって高性能、高信頼性の液晶表示装置を歩留まりよく作製することができる。

本実施例は、上記の実施の形態と適宜組み合わせることができる。

(実施の形態8)

本実施の形態では、本発明により作製した薄膜トランジスタを用いた半導体装置として発光表示パネルの作製方法について説明する。さらに、図10においては、発光表示パネルの一画素を示して、以下説明する。

まず実施の形態6と同様に、図18(A)に示すように、基板400上に実施の形態4により示した薄膜トランジスタの作製方法を用いて薄膜トランジスタ401を形成し、薄膜トランジスタ401を覆うように、開口部を有する絶縁層402を形成し、導電層252に接続する第1の導電層403を形成する。なお、第1の導電層403は、画素電極として機能する。

次に、絶縁層402及び第1の導電層403上に絶縁層を形成し、第1の導電層403上の絶縁層を除去することにより図18(B)に示すような、第1の導電層403の端部を覆う絶縁層404を形成する。なお、絶縁層を除去する工程はLAPPを用いた薄膜加工方法を用いることができる。

次に、図18(C)に示すように第1の導電層403の露出した部分及び絶縁層404の一部に発光物質を有する層405を形成し、その上に画素電極として機能する第2の導電層406を形成する。以上の工程により第1の導電層403、発光物質を有する層405、及び第2の導電層406で構成される発光素子407を形成することができる。

ここで、発光素子407を有機EL素子として機能させる場合の発光素子407の構造について説明する。

発光物質を有する層405に発光性の有機化合物を用いた発光層を形成することで発光素子407は有機EL素子として機能する。

発光性の有機化合物としては、例えば、9,10−ジ(2−ナフチル)アントラセン(略称:DNA)、2−tert−ブチル−9,10−ジ(2−ナフチル)アントラセン(略称:t−BuDNA)、4,4’−ビス(2,2−ジフェニルビニル)ビフェニル(略称:DPVBi)、クマリン30、クマリン6、クマリン545、クマリン545T、ペリレン、ルブレン、ペリフランテン、2,5,8,11−テトラ(tert−ブチル)ペリレン(略称:TBP)、9,10−ジフェニルアントラセン(略称:DPA)、5,12−ジフェニルテトラセン、4−(ジシアノメチレン)−2−メチル−6−[p−(ジメチルアミノ)スチリル]−4H−ピラン(略称:DCM1)、4−(ジシアノメチレン)−2−メチル−6−[2−(ジュロリジン−9−イル)エテニル]−4H−ピラン(略称:DCM2)、4−(ジシアノメチレン)−2,6−ビス[p−(ジメチルアミノ)スチリル]−4H−ピラン(略称:BisDCM)等が挙げられる。また、ビス[2−(4’,6’−ジフルオロフェニル)ピリジナト−N,C2](ピコリナト)イリジウム(略称:FIrpic)、ビス{2−[3’,5’−ビス(トリフルオロメチル)フェニル]ピリジナト−N,C2}(ピコリナト)イリジウム(略称:Ir(CF3ppy)2(pic))、トリス(2−フェニルピリジナト−N,C2)イリジウム(略称:Ir(ppy)3)、(アセチルアセトナト)ビス(2−フェニルピリジナト−N,C2)イリジウム(略称:Ir(ppy)2(acac))、(アセチルアセトナト)ビス[2−(2’−チエニル)ピリジナト−N,C3]イリジウム(略称:Ir(thp)2(acac))、(アセチルアセトナト)ビス(2−フェニルキノリナト−N,C2)イリジウム(略称:Ir(pq)2(acac))、(アセチルアセトナト)ビス[2−(2’−ベンゾチエニル)ピリジナト−N,C3]イリジウム(略称:Ir(btp)2(acac))などの燐光を放出できる化合物用いることもできる。

また、図19(A)に示すように、第1の導電層403上に正孔注入性を有する材料で形成される正孔注入層341、正孔輸送性を有する材料で形成される正孔輸送層342、発光性を有する有機化合物材料で形成される発光層343、電子輸送性を有する材料で形成される電子輸送層344、電子注入性を有する材料で形成される電子注入層345により形成された発光物質を有する層405、及び第2の導電層406で発光素子407を形成してもよい。

正孔輸送性材料は、フタロシアニン(略称:H2Pc)、銅フタロシアニン(略称:CuPc)、バナジルフタロシアニン(略称:VOPc)の他、4,4’,4’’−トリス(N,N−ジフェニルアミノ)トリフェニルアミン(略称:TDATA)、4,4’,4’’−トリス[N−(3−メチルフェニル)−N−フェニルアミノ]トリフェニルアミン(略称:MTDATA)、1,3,5−トリス[N,N−ジ(m−トリル)アミノ]ベンゼン(略称:m−MTDAB)、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ビフェニル−4,4’−ジアミン(略称:TPD)、4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル(略称:NPB)、4,4’−ビス{N−[4−ジ(m−トリル)アミノ]フェニル−N−フェニルアミノ}ビフェニル(略称:DNTPD)、4,4’−ビス[N−(4−ビフェニリル)−N−フェニルアミノ]ビフェニル(略称:BBPB)、4,4’,4’’−トリ(N−カルバゾリル)トリフェニルアミン(略称:TCTA)などが挙げられるが、これらに限定されることはない。また、上述した化合物の中でも、TDATA、MTDATA、m−MTDAB、TPD、NPB、DNTPD、BBPB、TCTA、NPBなどに代表される芳香族アミン化合物は、正孔を発生しやすく、有機化合物として好適な化合物群である。ここに述べた物質は、主に10−6cm2/Vs以上の正孔移動度を有する物質である。

正孔注入性材料は、上記正孔輸送性材料の他、導電性高分子化合物に化学ドーピングを施した材料もあり、ポリスチレンスルホン酸(略称:PSS)をドープしたポリエチレンジオキシチオフェン(略称:PEDOT)やポリアニリン(略称:PAni)などを用いることもできる。また、酸化モリブデン(MoOx)、酸化バナジウム(VOx)、酸化ニッケル(NiOx)などの無機半導体の薄膜や、酸化アルミニウム(Al2O3)などの無機絶縁体の薄膜も有効である。

ここで、電子輸送性材料は、トリス(8−キノリノラト)アルミニウム(略称:Alq3)、トリス(4−メチル−8−キノリノラト)アルミニウム(略称:Almq3)、ビス(10−ヒドロキシベンゾ[h]−キノリナト)ベリリウム(略称:BeBq2)、ビス(2−メチル−8−キノリノラト)−4−フェニルフェノラト−アルミニウム(略称:BAlq)等キノリン骨格またはベンゾキノリン骨格を有する金属錯体等からなる材料を用いることができる。また、この他、ビス[2−(2−ヒドロキシフェニル)ベンゾオキサゾラト]亜鉛(略称:Zn(BOX)2)、ビス[2−(2−ヒドロキシフェニル)ベンゾチアゾラト]亜鉛(略称:Zn(BTZ)2)などのオキサゾール系、チアゾール系配位子を有する金属錯体などの材料も用いることができる。さらに、金属錯体以外にも、2−(4−ビフェニリル)−5−(4−tert−ブチルフェニル)−1,3,4−オキサジアゾール(略称:PBD)、1,3−ビス[5−(p−tert−ブチルフェニル)−1,3,4−オキサジアゾール−2−イル]ベンゼン(略称:OXD−7)、3−(4−tert−ブチルフェニル)−4−フェニル−5−(4−ビフェニリル)−1,2,4−トリアゾール(略称:TAZ)、3−(4−tert−ブチルフェニル)−4−(4−エチルフェニル)−5−(4−ビフェニリル)−1,2,4−トリアゾール(略称:p−EtTAZ)、バソフェナントロリン(略称:BPhen)、バソキュプロイン(略称:BCP)等を用いることができる。ここに述べた物質は、主に10−6cm2/Vs以上の電子移動度を有する物質である。

電子注入材料としては、上述した電子輸送性材料の他に、LiF、CsFなどのアルカリ金属ハロゲン化物や、CaF2のようなアルカリ土類ハロゲン化物、Li2Oなどのアルカリ金属酸化物のような絶縁体の超薄膜がよく用いられる。また、リチウムアセチルアセトネート(略称:Li(acac)や8−キノリノラト−リチウム(略称:Liq)などのアルカリ金属錯体も有効である。さらに、上述した電子輸送性材料と、Mg、Li、Cs等の仕事関数の小さい金属とを共蒸着等により混合した材料を使用することもできる。

また、図19(B)に示すように、第1の導電層403、有機化合物及び有機化合物に対して電子受容性を有する無機化合物で形成される正孔輸送層346、発光性の有機化合物で形成される発光層343、及び発光性の有機化合物に対して電子供与性を有する無機化合物で形成される電子輸送層347により形成された発光物質を有する層405、並びに第2の導電層406で発光素子407を形成してもよい。

発光性の有機化合物、及び発光性の有機化合物に対して電子受容性を有する無機化合物で形成される正孔輸送層346は、有機化合物として、上記した正孔輸送性の有機化合物を適宜用いて形成する。また、無機化合物として、有機化合物から電子を受け取りやすいものでよく、種々の金属酸化物または金属窒化物が可能であるが、周期表第4族乃至第12族のいずれかの遷移金属酸化物が電子受容性を示しやすく好適である。具体的には、酸化チタン、酸化ジルコニウム、酸化バナジウム、酸化モリブデン、酸化タングステン、酸化レニウム、酸化ルテニウム、酸化亜鉛などが挙げられる。また、上述した金属酸化物の中でも、周期表第4族乃至第8族のいずれかの遷移金属酸化物は電子受容性の高いものが多く、好ましい一群である。特に酸化バナジウム、酸化モリブデン、酸化タングステン、酸化レニウムは真空蒸着が可能で扱いやすいため、好適である。

発光性の有機化合物、及び発光性の有機化合物に対して電子供与性を有する無機化合物で形成される電子輸送層347は、有機化合物として上記した電子輸送性の有機化合物を適宜用いて形成する。また、無機化合物として、有機化合物から電子を与えやすいものであればよく、種々の金属酸化物または金属窒化物が可能であるが、アルカリ金属酸化物、アルカリ土類金属酸化物、希土類金属酸化物、アルカリ金属窒化物、アルカリ土類金属窒化物、希土類金属窒化物が電子供与性を示しやすく好適である。具体的には、酸化リチウム、酸化ストロンチウム、酸化バリウム、酸化エルビウム、窒化リチウム、窒化マグネシウム、窒化カルシウム、窒化イットリウム、窒化ランタンなどが挙げられる。特に酸化リチウム、酸化バリウム、窒化リチウム、窒化マグネシウム、窒化カルシウムは真空蒸着が可能で扱いやすいため、好適である。

発光性の有機化合物及び無機化合物で形成される電子輸送層347または正孔輸送層346は、電子注入・輸送特性が優れているため、第1の導電層403、第2の導電層406共に、ほとんど仕事関数の制限を受けることなく、種々の材料を用いることができ、また駆動電圧を低減させることが可能である。

次に、発光素子407を無機EL素子として機能させる場合の発光素子407の構造について説明する。

発光物質を有する層405として、無機化合物を用いた発光層349を有することで、発光素子407は無機EL素子として機能する。無機EL素子は、その素子構成により、分散型無機EL素子と薄膜型無機EL素子とに分類される。前者は、発光材料の粒子をバインダ中に分散させた発光物質を含む層を有し、後者は、発光材料の薄膜からなる発光物質を含む層を有している点に違いはあるが、高電界で加速された電子を必要とする点では共通である。なお、得られる発光のメカニズムとしては、ドナー準位とアクセプター準位を利用するドナー−アクセプター再結合型発光と、金属イオンの内殻電子遷移を利用する局在型発光とがある。分散型無機ELではドナー−アクセプター再結合型発光、薄膜型無機EL素子では局在型発光である場合が多い。以下に、無機EL素子の構造について示す。

本実施の形態で用いることのできる発光材料は、母体材料と発光中心となる不純物元素とで構成される。含有させる不純物元素を変化させることで、様々な色の発光を得ることができる。発光材料の作製方法としては、固相法や液相法(共沈法)などの様々な方法を用いることができる。また、噴霧熱分解法、複分解法、プレカーサーの熱分解反応による方法、逆ミセル法やこれらの方法と高温焼成を組み合わせた方法、凍結乾燥法などの液相法なども用いることができる。

固相法は、母体材料と、不純物元素または不純物元素を含む化合物を秤量し、乳鉢で混合、電気炉で加熱、焼成を行い反応させ、母体材料に不純物元素を含有させる方法である。焼成温度は、700〜1500℃が好ましい。温度が低すぎる場合は固相反応が進まず、温度が高すぎる場合は母体材料が分解してしまうからである。なお、粉末状態で焼成を行ってもよいが、ペレット状態で焼成を行うことが好ましい。固相法では、液相法など他の方法と比べて比較的高温での焼成を必要とするが、簡単な方法であるため、生産性がよく大量生産に適している。

液相法(共沈法)は、母体材料または母体材料を含む化合物と、不純物元素または不純物元素を含む化合物を溶液中で反応させ、乾燥させた後、焼成を行う方法である。発光材料の粒子が均一に分布し、粒径が小さく、固相法よりも低い焼成温度で合成反応を進ませることができる。

無機EL素子の発光材料に用いる母体材料としては、硫化物、酸化物、及び窒化物などを用いることができる。例えば、硫化亜鉛(ZnS)、硫化カドミウム(CdS)、硫化カルシウム(CaS)、硫化イットリウム(Y2S3)、硫化ガリウム(Ga2S3)、硫化ストロンチウム(SrS)、硫化バリウム(BaS)、酸化亜鉛(ZnO)、酸化イットリウム(Y2O3)、窒化アルミニウム(AlN)、窒化ガリウム(GaN)、窒化インジウム(InN)等を用いることができる。また、それ以外にもセレン化亜鉛(ZnSe)、テルル化亜鉛(ZnTe)等の化合物も用いることができる。さらに、硫化カルシウム−ガリウム(CaGa2S4)、硫化ストロンチウム−ガリウム(SrGa2S4)、硫化バリウム−ガリウム(BaGa2S4)等の3元系の混晶を用いることができる。

局在型発光の発光中心として、マンガン(Mn)、銅(Cu)、サマリウム(Sm)、テルビウム(Tb)、エルビウム(Er)、ツリウム(Tm)、ユーロピウム(Eu)、セリウム(Ce)、プラセオジウム(Pr)などを用いることができる。なお、電荷補償として、フッ素(F)、塩素(Cl)などのハロゲン元素が添加されていてもよい。

一方、ドナー−アクセプター再結合型発光の発光中心として、ドナー準位を形成する第1の不純物元素及びアクセプター準位を形成する第2の不純物元素を含む発光材料を用いることができる。第1の不純物元素は、例えば、フッ素(F)、塩素(Cl)、アルミニウム(Al)等を用いることができる。第2の不純物元素としては、例えば、銅(Cu)、銀(Ag)等を用いることができる。

ドナー−アクセプター再結合型発光の発光材料を固相法を用いて合成する場合、母体材料と、第1の不純物元素または第1の不純物元素を含む化合物と、第2の不純物元素または第2の不純物元素を含む化合物をそれぞれ秤量し、乳鉢で混合した後、電気炉で加熱、焼成を行う。母体材料としては、上述した母体材料を用いることができ、第1の不純物元素または第1の不純物元素を含む化合物としては、例えば、フッ素(F)、塩素(Cl)、硫化アルミニウム(Al2S3)等を用いることができる。また、第2の不純物元素または第2の不純物元素を含む化合物としては、例えば、銅(Cu)、銀(Ag)、硫化銅(Cu2S)、硫化銀(Ag2S)等を用いることができる。

また、固相反応を利用する場合の不純物元素として、第1の不純物元素と第2の不純物元素で構成される化合物を組み合わせて用いてもよい。この場合、不純物元素が拡散されやすく、固相反応が進みやすくなるため、均一な発光材料を得ることができる。さらに、余分な不純物元素が入らないため、純度の高い発光材料が得ることができる。第1の不純物元素と第2の不純物元素で構成される化合物としては、例えば、塩化銅(CuCl)、塩化銀(AgCl)等を用いることができる。

なお、これらの不純物元素の濃度は、母体材料に対して0.01〜10atom%であればよく、好ましくは0.05〜5atom%の範囲である。

図19(C)は、発光物質を有する層405が第1の絶縁層348、発光層349、及び第2の絶縁層350で構成される無機EL素子の断面を示す。

薄膜型無機ELの場合、発光層349は、上記発光物質を有する層405であり、抵抗加熱蒸着法、電子ビーム蒸着(EB蒸着)法等の真空蒸着法、スパッタリング法等の物理気相成長法(PVD)、有機金属CVD法、ハイドライド輸送減圧CVD法等の化学気相成長法(CVD)、原子エピタキシ法(ALE)等を用いて形成することができる。

第1の絶縁層348及び第2の絶縁層350は、特に限定されることはないが、絶縁耐性が高く、緻密な膜質であることが好ましく、さらには、誘電率が高いことが好ましい。例えば、酸化シリコン(SiO2)、酸化イットリウム(Y2O3)、酸化チタン(TiO2)、酸化アルミニウム(Al2O3)、酸化ハフニウム(HfO2)、酸化タンタル(Ta2O5)、チタン酸バリウム(BaTiO3)、チタン酸ストロンチウム(SrTiO3)、チタン酸鉛(PbTiO3)、窒化シリコン(Si3N4)、酸化ジルコニウム(ZrO2)等やこれらのいずれかを選択して混合した混合膜を用いることができる。第1の絶縁層348及び第2の絶縁層350は、スパッタリング、蒸着、CVD等により成膜することができる。膜厚は特に限定されることはないが、好ましくは10〜1000nmの範囲である。なお、本実施の形態の発光素子は、必ずしもホットエレクトロンを必要とはしないため、薄膜にすることもでき、駆動電圧を低下できる長所を有する。好ましくは、500nm以下の膜厚、より好ましくは100nm以下の膜厚であることが好ましい。

なお、図示しないが、発光層349と絶縁層348、350、または発光層349と第1の導電層403、第2の導電層406の間にバッファ層を設けても良い。このバッファ層はキャリアの注入を容易にし、かつ両層の混合を抑制する役割をもつ。バッファ層としては、特に限定されることはないが、例えば、発光層の母体材料であるZnS、ZnSe、ZnTe、CdS、SrS、BaS等、またはCuS、Cu2S、またはハロゲン化アルカリであるLiF、CaF2、BaF2、MgF2等を用いることができる。

また、図19(D)に示すように、発光物質を有する層405が発光層349及び第1の絶縁層348で構成されてもよい。この場合、図11(D)においては、第1の絶縁層348は第2の導電層406及び発光層349の間に設けられている形態を示す。なお、第1の絶縁層348は第1の導電層403及び発光層349の間に設けられていてもよい。

さらには、発光物質を有する層405が、発光層349のみで構成されてもよい。即ち、第1の導電層403、発光物質を有する層405、第2の導電層406で発光素子407を構成してもよい。

分散型無機ELの場合、粒子状の発光材料をバインダ中に分散させ膜状の発光物質を含む層を形成する。粒子状に加工する。発光材料の作製方法によって、十分に所望の大きさの粒子が得られない場合は、乳鉢等で粉砕などによって粒子状に加工すればよい。バインダとは、粒状の発光材料を分散した状態で固定し、発光物質を含む層としての形状に保持するための物質である。発光材料は、バインダによって発光物質を含む層中に均一に分散し固定される。

分散型無機ELの場合、発光物質を含む層の形成方法は、選択的に発光物質を含む層を形成できる液滴吐出法や、印刷法(スクリーン印刷やオフセット印刷など)、スピンコート法などの塗布法、ディッピング法、ディスペンサ法などを用いることもできる。膜厚は特に限定されることはないが、好ましくは、10〜1000nmの範囲である。また、発光材料及びバインダを含む発光物質を含む層において、発光材料の割合は50wt%以上80wt%以下とするよい。

図19(E)における素子は、第1の導電層403、発光物質を有する層405、第2の導電層406を有し、発光物質を有する層405が、発光材料352がバインダ351に分散された発光層及び絶縁層348で構成される。なお、絶縁層348は、図11(E)においては、第2の導電層406に接する構造となっているが、第1の導電層403に接する構造でもよい。また、素子は、第1の導電層403及び第2の導電層406それぞれに接する絶縁層を有してもよい。さらには、素子は、第1の導電層403及び第2の導電層406に接する絶縁層を設けていなくてもよい。

本実施の形態に用いることのできるバインダとしては、有機材料や無機材料を用いることができる。また、有機材料及び無機材料の混合材料を用いてもよい。有機材料としては、シアノエチルセルロース系樹脂のように、比較的誘電率の高いポリマーや、ポリエチレン、ポリプロピレン、ポリスチレン系樹脂、シリコーン樹脂、エポキシ樹脂、フッ化ビニリデンなどの樹脂を用いることができる。また、芳香族ポリアミド、ポリベンゾイミダゾール(polybenzimidazole)などの耐熱性高分子、またはシロキサン樹脂を用いてもよい。なお、シロキサン樹脂とは、Si−O−Si結合を含む樹脂に相当する。シロキサンは、シリコン(Si)と酸素(O)との結合で骨格構造が構成される。置換基として、少なくとも水素を含む有機基(例えばアルキル基、芳香族炭化水素)が用いられる。置換基として、フルオロ基を用いてもよい。または置換基として、少なくとも水素を含む有機基と、フルオロ基とを用いてもよい。また、ポリビニルアルコール、ポリビニルブチラールなどのビニル樹脂、フェノール樹脂、ノボラック樹脂、アクリル樹脂、メラミン樹脂、ウレタン樹脂、オキサゾール樹脂(ポリベンゾオキサゾール)等の樹脂材料を用いてもよい。また光硬化型などを用いることができる。これらの樹脂に、チタン酸バリウム(BaTiO3)やチタン酸ストロンチウム(SrTiO3)などの高誘電率の微粒子を適度に混合して誘電率を調整することもできる。

また、バインダに用いる無機材料としては、酸化珪素(SiOx)、窒化珪素(SiNx)、酸素及び窒素を含む珪素、窒化アルミニウム(AlN)、酸素及び窒素を含むアルミニウムまたは酸化アルミニウム(Al2O3)、酸化チタン(TiO2)、BaTiO3、SrTiO3、チタン酸鉛(PbTiO3)、ニオブ酸カリウム(KNbO3)、ニオブ酸鉛(PbNbO3)、酸化タンタル(Ta2O5)、タンタル酸バリウム(BaTa2O6)、タンタル酸リチウム(LiTaO3)、酸化イットリウム(Y2O3)、酸化ジルコニウム(ZrO2)、硫化亜鉛(ZnS)やその他の無機材料を含む物質より選択された材料で形成することができる。有機材料に、誘電率の高い無機材料を含有させる(添加等によって)ことによって、発光材料及びバインダよりなる発光物質を含む層の誘電率をより制御することができ、より誘電率を大きくすることができる。

作製工程において、発光材料はバインダを含む溶液中に分散されるが本実施の形態に用いることのできるバインダを含む溶液の溶媒としては、バインダ材料が溶解し、発光層を形成する方法(各種ウエットプロセス)及び所望の膜厚に適した粘度の溶液を作製できるような溶媒を適宜選択すればよい。有機溶媒等を用いることができ、例えばバインダとしてシロキサン樹脂を用いる場合は、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート(PGMEAともいう)、3−メトシキ−3メチル−1−ブタノール(MMBともいう)などを用いることができる。

無機EL素子として機能する発光素子は、発光物質を含む層を挟持する一対の電極間に電圧を印加することで発光が得られるが、直流駆動または交流駆動のいずれにおいても動作することができる。

ここでは、赤色を表示する発光素子として、第1の画素電極として機能する第1の導電層403として膜厚125nmの酸化珪素を含むITO層を形成する。また、発光物質を有する層405として、DNTPDを50nm、NPBを10nm、ビス[2,3−ビス(4−フルオロフェニル)キノキサリナト]イリジウム(アセチルアセトナート)(略称:Ir(Fdpq)2(acac))が添加されたNPBを30nm、Alq3を30nm、Alq3を30nm、及びLiFを1nm積層して形成する。第2の画素電極として機能する第2の導電層406として、膜厚200nmのAl層を形成する。

また、緑色を表示する発光素子として、第1の画素電極として機能する第1の導電層403として膜厚125nmの酸化珪素を含むITO層を形成する。また、発光物質を有する層405として、DNTPDを50nm、NPBを10nm、クマリン545T(C545T)が添加されたAlq3を40nm、Alq3を30nm、及びLiFを1nm積層して形成する。第2の画素電極として機能する第2の導電層406として、膜厚200nmのAl層を形成する。

また、青色を表示する発光素子として、第1の画素電極として機能する第1の導電層403として膜厚125nmの酸化珪素を含むITO層を形成する。また、発光物質を有する層405として、DNTPDを50nm、NPBを10nm、2,5,8,11−テトラ(tert−ブチル)ペリレン(略称:TBP)が添加された、9−[4−(N−カルバゾリル)]フェニル−10−フェニルアントラセン(略称:CzPA:)を30nm、Alq3を30nm、及びLiFを1nm積層して形成する。第2の画素電極として機能する第2の導電層406として、膜厚200nmのAl層を形成する。

次に、第2の導電層406上に保護膜を形成することが好ましい。

この後、走査線、信号線の接続端子部に、接続導電層を介して配線基板、代表的にはFPCを貼り付ける。以上の工程により、発光表示パネルを形成することができる。

なお、静電破壊防止のための保護回路、代表的にはダイオードなどを、接続端子とソース配線(ゲート配線)の間または画素部に設けてもよい。

ここで、図19(A)及び(B)示す発光素子を有する発光表示パネルにおいて、基板400側に放射する場合、つまり下方放射を行う場合について、図20(A)を用いて説明する。この場合、薄膜トランジスタ401に電気的に接続するように、導電層252に接して、透光性を有する第1の導電層403、発光物質を有する層405、遮光性または反射性を有する第2の導電層406が順に積層される。光が透過する基板400は少なくとも可視領域の光に対して透光性を有する必要がある。

次に、基板400と反対側に放射する場合、つまり上方放射を行う場合について、図20(B)を用いて説明する。薄膜トランジスタ401は、前述した薄膜トランジスタの同様に形成することができる。薄膜トランジスタ401に電気的に接続する導電層252が遮光性または反射性を有する第1の導電層403と接し、電気的に接続する。遮光性または反射性を有する第1の導電層403、発光物質を有する層405、透光性を有する第2の導電層406が順に積層される。第1の導電層403は遮光性または反射性を有する金属層であり、発光素子から放射される光を矢印の上面に反射する。なお、第1の導電層403上に透光性を有する第2の導電層406を形成してもよい。発光素子から放出する光は透光性を有する第2の導電層406を透過して放出されるので、透光性を有する第2の導電層406は、少なくとも可視領域において透光性を有する材料で形成する。

次に、光が基板400側とその反対側の両側に放射する場合、つまり両方放射を行う場合について、図20(C)を用いて説明する。薄膜トランジスタ401の半導体層に電気的に接続する導電層252が透光性を有する第1の導電層403が接し、電気的に接続している。透光性を有する第1の導電層403、発光物質を有する層405、透光性を有する第2の導電層406が順に積層される。このとき、透光性を有する第1の導電層403と透光性を有する第2の導電層406のどちらも少なくとも可視領域において透光性を有する材料、または光を透過できる厚さで形成すると、両方放射が実現する。この場合、光が透過する絶縁層や基板400も少なくとも可視領域の光に対して透光性を有する必要がある。

ここで、図19(A)及び(B)で示す発光素子を有する発光表示パネルの画素回路、及びその動作構成について、図21を用いて説明する。発光表示パネルの動作構成は、ビデオ信号がデジタルの表示装置において、画素に入力されるビデオ信号が電圧で規定されるのものと、電流で規定されるものとがある。ビデオ信号が電圧によって規定されるものには、発光素子に印加される電圧が一定のもの(CVCV)と、発光素子に印加される電流が一定のもの(CVCC)とがある。また、ビデオ信号が電流によって規定されるものには、発光素子に印加される電圧が一定のもの(CCCV)と、発光素子に印加される電流が一定のもの(CCCC)とがある。本実施例では、CVCV動作をする画素を図21(A)及び(B)用いて説明する。また、CVCC動作をする画素を図21(C)を用いて説明する。

図21(A)及び(B)に示す画素は、列方向に信号線3710及び電源線3711、行方向に走査線3714が配置される。また、スイッチング用TFT3701、駆動用TFT3703、容量素子3702及び発光素子3705を有する。

なお、スイッチング用TFT3701及び駆動用TFT3703は、オンしているときは線形領域で動作する。また駆動用TFT3703は発光素子3705に電圧を印加するか否かを制御する役目を有する。両TFTは同じ導電型を有していると作製工程上好ましい。また駆動用TFT3703には、エンハンスメント型だけでなく、ディプリーション型のTFTを用いてもよい。また、駆動用TFT3703のチャネル幅Wとチャネルと長Lの比(W/L)は、TFTの移動度にもよるが1〜1000であることが好ましい。W/Lが大きいほど、TFTの電気特性が向上する。

図21(A)、(B)に示す画素において、スイッチング用TFT3701は、画素に対するビデオ信号の入力を制御するものであり、スイッチング用TFT3701がオンとなると、画素内にビデオ信号が入力される。すると、容量素子3702にそのビデオ信号の電圧が保持される。

図21(A)において、電源線3711がVssで発光素子3705の対向電極がVddの場合、発光素子の対向電極は陽極であり、駆動用TFT3703に接続される電極は陰極である。この場合、駆動用TFT3703の特性バラツキによる輝度ムラを抑制することが可能である。

図21(A)において、電源線3711がVddで発光素子3705の対向電極がVssの場合、発光素子の対向電極は陰極であり、駆動用TFT3703に接続される電極は陽極である。この場合、Vddより電圧の高いビデオ信号を信号線3710に入力することにより、容量素子3702にそのビデオ信号の電圧が保持され、駆動用TFT3703が線形領域で動作するので、TFTのバラツキによる輝度ムラを改善することが可能である。

図21(B)に示す画素は、TFT3706と走査線3715を追加している以外は、図13(A)に示す画素構成と同じである。

TFT3706は、新たに配置された走査線3715によりオンまたはオフが制御される。TFT3706がオンとなると、容量素子3702に保持された電荷は放電し、駆動用TFT3703がオフとなる。つまり、TFT3706の配置により、強制的に発光素子3705に電流が流れない状態を作ることができる。そのためTFT3706を消去用のTFTと呼ぶことができる。従って、図21(B)の構成は、全ての画素に対する信号の書き込みを待つことなく、書き込み期間の開始と同時または直後に点灯期間を開始することができるため、発光のデューティ比を向上することが可能となる。

上記動作構成を有する画素において、発光素子3705の電流値は、線形領域で動作する駆動用TFT3703により決定することができる。上記構成により、TFTの特性のバラツキを抑制することが可能であり、TFT特性のバラツキに起因した発光素子の輝度ムラを改善して、画質を向上させた表示装置を提供することができる。

次に、CVCC動作をする画素を図21(C)を用いて説明する。図21(C)に示す画素は、図13(A)に示す画素構成に、電源線3712、電流制御用TFT3704が設けられている。なお、図21(C)に示す画素において、駆動用TFT3703のゲート電極を、行方向に配置された電源線3712を、列方向に配置された電源線3712に接続してもよい。

なお、スイッチング用TFT3701は線形領域で動作し、駆動用TFT3703は飽和領域で動作する。また駆動用TFT3703は発光素子3705に流れる電流値を制御する役目を有し、電流制御用TFT3704は飽和領域で動作し発光素子3705に対する電流の供給を制御する役目を有する。

なお、図21(A)及び(B)に示される画素でも、CVCC動作をすることは可能である。また、図21(C)に示される動作構成を有する画素は、図21(A)及び(B)と同様に、発光素子の電流の流れる方向によって、Vdd及びVssを適宜変えることが可能である。

上記構成を有する画素は、電流制御用TFT3704が線形領域で動作するために、電流制御用TFT3704のVgsの僅かな変動は、発光素子3705の電流値に影響を及ぼさない。つまり、発光素子3705の電流値は、飽和領域で動作する駆動用TFT3703により決定することができる。上記構成により、TFTの特性バラツキに起因した発光素子の輝度ムラを改善して、画質を向上させた表示装置を提供することができる。

特に、非晶質半導体等を有する薄膜トランジスタを形成する場合、駆動用TFTの半導体膜の面積を大きくすると、TFTのバラツキの低減が可能であるため好ましい。また、図21(A)及び図21(B)に示す画素は、TFTの数が少ないため開口率を増加させることが可能である。

なお、容量素子3702を設けた構成を示したが、本発明はこれに限定されず、ビデオ信号を保持する容量がゲート容量などで、まかなうことが可能な場合には、容量素子3702を設けなくてもよい。

また、薄膜トランジスタの半導体層が非晶質半導体膜で形成される場合は、しきい値がシフトしやすいため、しきい値を補正する回路を画素内または画素周辺に設けることが好ましい。

このようなアクティブマトリクス型の発光装置は、画素密度が増えた場合、各画素にTFTが設けられているため低電圧駆動でき、有利であると考えられている。一方、パッシブマトリクス型の発光装置を形成することもできる。パッシブマトリクス型の発光装置は、各画素にTFTが設けられていないため、高開口率となる。

また、本発明の表示装置において、画面表示の駆動方法は特に限定されず、例えば、点順次駆動方法や線順次駆動方法や面順次駆動方法などを用いればよい。代表的には、線順次駆動方法とし、時分割階調駆動方法や面積階調駆動方法を適宜用いればよい。また、表示装置のソース線に入力する映像信号は、アナログ信号であってもよいし、デジタル信号であってもよく、適宜、映像信号に合わせて駆動回路などを設計すればよい。

以上のように、多様な画素回路を採用することができる。

このように本発明を用いて作製した薄膜トランジスタを用いた発光表示装置を作製することができる。また複雑なフォトリソグラフィー工程を用いずとも、簡略化された工程で発光表示パネルを作製することができるので、材料のロスが少なく、コストダウンも達成できる。よって高性能、高信頼性の発光表示装置を歩留まりよく作製することができる。

(実施の形態9)

本発明に示される半導体装置を有する電子機器としては、テレビジョン装置(単にテレビ、またはテレビジョン受信機ともよぶ)、デジタルカメラ、デジタルビデオカメラ、携帯電話装置(単に携帯電話機、携帯電話ともよぶ)、PDA等の携帯情報端末、携帯型ゲーム機、コンピュータ用のモニタ、コンピュータ、カーオーディオ等の音響再生装置、家庭用ゲーム機等の記録媒体を備えた画像再生装置等が挙げられる。その具体例について、図14を参照して説明する。

図22(A)に示す携帯情報端末は、本体9201、表示部9202等を有している。本発明の半導体装置を表示部9202に適用することにより、携帯情報端末の製造コストを低減できる。

図22(B)に示すデジタルビデオカメラは、表示部9701、表示部9702等を有している。本発明の半導体装置を表示部9701に適用することにより、デジタルビデオカメラの製造コストを低減できる。

図22(C)に示す携帯電話機は、本体9101、表示部9102等を有している。本発明の半導体装置を表示部9102に適用することにより、携帯情報端末機器の製造コストを低減できる。

図22(D)に示す携帯型のテレビジョン装置は、本体9301、表示部9302等を含んでいる。本発明の半導体装置を表示部9302に適用することにより。携帯情報端末機器の製造コストを低減できる。また、テレビジョン装置としては、携帯電話機などの携帯端末に搭載する小型のものから、持ち運びをすることができる中型のもの、また、大型のもの(例えば40インチ以上)まで、幅広いものに、本発明に係る表示装置を適用することができる。

図22(E)に示す携帯型のコンピュータは、本体9401、表示部9402を有している。本発明の半導体装置を表示部9402に適用することにより、携帯型のコンピュータの製造コストを低減できる。

図22(F)に示すテレビジョン装置は、本体9601、表示部9602を有している。本発明の半導体装置を表示部9602に適用することにより、テレビジョン装置の製造コストを低減できる。

ここで、テレビジョン装置の構成について、図23を用いて説明する。

図23は、テレビジョン装置の主要な構成を示すブロック図である。チューナ9511は映像信号と音声信号を受信する。映像信号は、映像検波回路9512と、そこから出力される信号を赤、緑、青の各色に対応した色信号に変換する映像信号処理回路9513と、その映像信号をドライバICの入力仕様に変換するためのコントロール回路9514により構成されている。コントロール回路9514は、表示パネル9515の走査線駆動回路9516と信号線駆動回路9517のそれぞれから信号が出力される。デジタル駆動する場合には、信号線側に信号分割回路9518を設け、入力デジタル信号をm個に分割して供給する構成としてもよい。

チューナ9511で受信した信号のうち、音声信号は音声検波回路9521に送られ、その出力は音声信号処理回路9522を経てスピーカー9523に供給される。制御回路9524は受信局(受信周波数)や音量の制御情報を入力部9525から受け、チューナ9511や音声信号処理回路9522に信号を送出する。

このテレビジョン装置に本発明の薄膜トランジスタを用いて表示パネル9515を構成することにより、テレビジョン装置の低消費電力を図ることが可能である。またテレビジョン装置の作製コストを低減できる。

なお、本発明はテレビ受像機に限定されず、パーソナルコンピュータのモニタをはじめ、鉄道の駅や空港などにおける情報表示盤や、街頭における広告表示盤など特に大面積の表示媒体として様々な用途に適用することができる。

このように、本発明の半導体装置を適用させることにより、電子機器の製造コストを低減できる。

なお本実施の形態は、上記実施の形態1乃至6と適宜組み合わせることができる。