JP2008166300A - フレキシブルリジッド多層プリント配線板、その製造方法および電子機器 - Google Patents

フレキシブルリジッド多層プリント配線板、その製造方法および電子機器 Download PDFInfo

- Publication number

- JP2008166300A JP2008166300A JP2006350473A JP2006350473A JP2008166300A JP 2008166300 A JP2008166300 A JP 2008166300A JP 2006350473 A JP2006350473 A JP 2006350473A JP 2006350473 A JP2006350473 A JP 2006350473A JP 2008166300 A JP2008166300 A JP 2008166300A

- Authority

- JP

- Japan

- Prior art keywords

- flexible

- layer

- rigid

- base material

- insulating base

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Production Of Multi-Layered Print Wiring Board (AREA)

Abstract

【課題】フレキシブル領域およびリジッド領域それぞれの領域に要求される積層構造特性を満たした高精度で信頼性の高い高品質のフレキシブルリジッド多層プリント配線板、その製造方法、およびそのようなフレキシブルリジッド多層プリント配線板を搭載した電子機器を提供する。

【解決手段】フレキシブル絶縁基材10およびリジッド絶縁基材20は、リジッド絶縁基材20を開口して設けた開口部20wで相互に整合するように嵌合され平面状に相互に並置され第1層絶縁基材Liを構成する。フレキシブル絶縁基材10は、複数のフレキシブル絶縁フィルム11を重畳してある。第1層絶縁基材Liに第1層導体15および導体接着剤層16を積層プレスし、第1層導体15をパターニングして、第1層導体パターン15pを形成する。

【選択図】図6

【解決手段】フレキシブル絶縁基材10およびリジッド絶縁基材20は、リジッド絶縁基材20を開口して設けた開口部20wで相互に整合するように嵌合され平面状に相互に並置され第1層絶縁基材Liを構成する。フレキシブル絶縁基材10は、複数のフレキシブル絶縁フィルム11を重畳してある。第1層絶縁基材Liに第1層導体15および導体接着剤層16を積層プレスし、第1層導体15をパターニングして、第1層導体パターン15pを形成する。

【選択図】図6

Description

本発明は、フレキシブル領域およびリジッド領域を備えるフレキシブルリジッド多層プリント配線板、その製造方法およびそのようなフレキシブルリジッド多層プリント配線板を搭載した電子機器に関する。

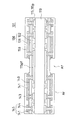

フレキシブル領域およびリジッド領域を備える従来のフレキシブルリジッドプリント配線板を図26、図27に基づいて説明する。

図26は、従来のフレキシブルリジッド多層プリント配線板の平面図である。図27は、図26の矢符B−Bでの断面の端面を拡大して示す拡大端面図である。なお、端面図でのハッチングは図面の見易さを考慮して省略する。

4層構造として製造された従来のフレキシブルリジッド多層プリント配線板101は、概略次のような工程で製造される。

まず、内層部材としての両面フレキシブル基板(第1層絶縁基材110および第1層導体115)を準備し内層パターン(第1層導体パターン115p)を形成する。つまり、第1層絶縁基材110に第1層導体パターン115pを形成する。なお、第1層導体パターン115pはフレキシブル領域Afでは、フレキシブルリードパターン115pfとして構成される。

次に、第1層導体パターン115pの表面にフィルムカバーレイを圧着する。つまり、保護絶縁膜(フィルムカバーレイ)130(保護フィルム131および保護接着剤132)を形成する。

さらに、外層部材としてフレキシブル領域Afに対応する部分を除去した樹脂付き銅箔を準備し、内層部材と外層部材を積層プレスして積層(接着)する。つまり、第2層絶縁基材140、第2層導体141を積層、形成する。

なお、樹脂付き銅箔の代わりに外層部材としてフレキシブル領域Afに対応する部分を除去した片面リジッド基板を準備する場合もある。このときは、片面リジッド基板に対応させた接着部材を準備し、片面リジッド基板、接着部材、両面フレキシブル基板、接着部材、片面リジッド基板の順に重畳して積層プレスして積層する。

第2層絶縁基材140、第2層導体141を形成した後、第2層導体と第1層導体パターン115pを導通する導通孔143を開口する。全体に銅メッキして導通孔導体144を形成し、第2層導体141と第1層導体パターン115pを接続する。

次に、導通孔導体144および第2層導体141をパターニングして外層パターンを形成する。つまり、第2層導体パターン145を形成する。さらに、ソルダーレジスト150を形成し、適宜の表面処理を施す。

その後、フレキシブル領域Afの外形を加工し、フレキシブル領域Afの外形端部Affを形成する。また、リジッド領域Arの外形を加工し、リジッド領域Arの外形端部Arfを形成する。

外形を完成したフレキシブルリジッド多層プリント配線板101の検査を実施する(検査工程)。

上述したとおり、従来のフレキシブルリジッド多層プリント配線板101は、内層部材として全面にフレキシブル基板を適用していた。

フレキシブルリジッド多層プリント配線板101のリジッド領域Arには、多くの部品が実装される。つまり、回路配線(第2層導体パターン145)、導通孔143などが多く、高い平滑精度(例えば表面凹凸)、高い接続性能(例えば導通孔内壁の荒さ制限。一般的に導通孔内壁の凹凸が小さいほど温度衝撃による導通孔導体の金属疲労が小さく信頼性が高くなる。)などが要求される。また、高い電気性能(例えば導通抵抗、絶縁抵抗)、高い耐熱性能(例えば半田溶融耐熱)なども要求される。

つまり、リジッド領域Arでは、導体は一定の厚さがある材料であり、絶縁体は一定の硬さ、一定の絶縁性がある材料であること、また、均質な材料であることが好ましい。したがって、一般的にはガラス繊維入りエポキシ樹脂が多く使われる。

また、フレキシブルリジッド多層プリント配線板101のフレキシブル領域Afは、リード線として機能する回路配線(フレキシブルリードパターン115pf)が多く、高い屈曲性能(例えば組み立て曲げ、開閉屈曲)などが要求される。

つまり、フレキシブル領域Afでは、導体は一定の薄さに加工することが可能で一定の柔軟性がある材料であること、絶縁体は一定の柔軟性がある材料であることが好ましい。したがって、一般的には可撓性と絶縁性に優れたポリイミド樹脂フィルムが多く使われる。

しかしながら、従来のフレキシブルリジッド多層プリント配線板101は、内層部材として全面にフレキシブル基板を使用することから、リジッド領域Arでは、絶縁体がリジッド絶縁基材(第2層絶縁基材140)とフレキシブル絶縁基材(第1層絶縁基材110)の複合材料として形成されるので積層加工が難しいという問題がある。

また、リジッド領域Arが複合材料で形成されることから、導通孔の開口が難しく、導通孔導体を形成するためのメッキが難しいという問題がある。リジッド領域Arにフレキシブル絶縁基材(例えばポリイミド樹脂フィルム)が含まれることから、吸湿性が高く、耐熱性能が劣るという問題がある。

さらに、リジッド領域Arの導体(第2層導体141)とフレキシブル領域Afの導体(第1層導体115)の厚さの調整が難しく、また、リジッド領域Arの導体とフレキシブル領域Afの導体の材質を最適化することが困難であるという問題がある。

つまり、フレキシブル領域Afおよびリジッド領域Arそれぞれに要求される積層構造特性(リジッド領域での硬質性、フレキシブル領域での可撓性、積層構造の加工容易性および信頼性、導体層特性、リジッド領域とフレキシブル領域の相互間の結合強度など)を満たすことが困難であるという問題がある。

なお、リジッド領域とフレキシブル領域に異なる絶縁基材を適用する技術が提案されている(例えば特許文献1参照。)。

しかし、特許文献1に記載の技術では、内層パターン(第1層導体パターン)をリジッド領域とフレキシブル領域で個別に形成することから、内層パターンを高精度に位置合わせすることが困難であり微細化、高密度化が困難であるという問題がある。

特開2006−140213号公報

本発明はこのような状況に鑑みてなされたものであり、可撓性を有するフレキシブル領域と、硬質性を有するリジッド領域とを備えるフレキシブルリジッド多層プリント配線板であって、並置したフレキシブル絶縁基材およびリジッド絶縁基材で第1層絶縁基材を構成し、重畳された複数のフレキシブル絶縁フィルムでフレキシブル絶縁基材を構成することにより、フレキシブル領域およびリジッド領域それぞれの領域に要求される積層構造特性(リジッド領域での硬質性、フレキシブル領域での可撓性、積層構造の加工容易性および信頼性、導体層特性、リジッド領域とフレキシブル領域の相互間の結合強度など)を満たした高精度で信頼性の高い高品質のフレキシブルリジッド多層プリント配線板を提供することを目的とする。

また、本発明は、リジッド領域にリジッド絶縁基材、フレキシブル領域にフレキシブル絶縁基材を並置して第1層絶縁基材を構成し、第1層絶縁基材に積層された第1層導体をパターニングして第1層導体パターンとすることにより、それぞれの領域に要求される積層構造特性を満たす高精度で信頼性の高い高品質のフレキシブルリジッド多層プリント配線板の製造方法を提供することを他の目的とする。

また、本発明は、本発明に係るフレキシブルリジッド多層プリント配線板を搭載した電子機器とすることにより、信頼性の高い高品質の電子機器を提供することを他の目的とする。

本発明に係るフレキシブルリジッド多層プリント配線板は、可撓性を有するフレキシブル領域と、硬質性を有するリジッド領域とを備えるフレキシブルリジッド多層プリント配線板であって、第1層絶縁基材として並置された可撓性を有するフレキシブル絶縁基材および硬質性を有するリジッド絶縁基材と、前記第1層絶縁基材に積層された第1層導体と、前記リジッド絶縁基材に積層された第2層絶縁基材および第2層導体とを備え、前記フレキシブル絶縁基材は、重畳された複数のフレキシブル絶縁フィルムで構成してあることを特徴とする。

この構成により、フレキシブル領域およびリジッド領域それぞれの領域に要求される積層構造特性(リジッド領域での硬質性、フレキシブル領域での可撓性、積層構造の加工容易性および信頼性、導体層特性、リジッド領域とフレキシブル領域の相互間の結合強度など)を満たした高精度で信頼性の高いフレキシブルリジッド多層プリント配線板とすることができる。

また、本発明に係るフレキシブルリジッド多層プリント配線板では、前記第1層導体は前記第1層絶縁基材の両面に積層され、前記第2層絶縁基材および第2層導体は前記第1層導体の両外側面に対称的に積層されていることを特徴とする。

この構成により、4層構造のフレキシブルリジッド多層プリント配線板を形成することが可能となる。

また、本発明に係るフレキシブルリジッド多層プリント配線板では、前記フレキシブル絶縁フィルムの相互に対向する面の外周部は、接着してあることを特徴とする。

この構成により、相互に重畳したフレキシブル絶縁フィルムの間に接着剤が侵入することを防止してフレキシブル領域の可撓性および耐屈曲性を確実に維持することが可能となる。

また、本発明に係るフレキシブルリジッド多層プリント配線板では、前記第1層導体は銅箔で構成してあり、前記フレキシブル絶縁基材に対向する面の銅箔は前記リジッド絶縁基材に対向する面の銅箔より屈曲性を大きくしてあることを特徴とする。

この構成により、フレキシブル領域の第1層導体の可撓性をリジッド領域の第1層導体の可撓性に比較して大きくできることから、耐屈曲性、信頼性を向上させることが可能となる。

また、本発明に係るフレキシブルリジッド多層プリント配線板では、前記フレキシブル絶縁基材と前記リジッド絶縁基材の境界に対応させて前記第1層導体パターンが帯状に配置してあることを特徴とする。

この構成により、フレキシブル絶縁基材とリジッド絶縁基材の境界で相互間の結合強度(接続強度)を向上させ、フレキシブル領域およびリジッド領域の接続信頼性を向上させることが可能となる。

また、本発明に係るフレキシブルリジッド多層プリント配線板の製造方法は、可撓性を有するフレキシブル領域と、硬質性を有するリジッド領域とを備えるフレキシブルリジッド多層プリント配線板の製造方法であって、可撓性を有するフレキシブル絶縁基材および硬質性を有するリジッド絶縁基材を第1層絶縁基材として並置する第1層基材並置工程と、第1層絶縁基材に第1層導体を積層する第1層導体積層工程と、前記第1層導体をパターニングして第1層導体パターンを形成する第1層パターン形成工程と、前記リジッド絶縁基材に第2層絶縁基材および第2層導体を積層する第2層積層工程とを備えることを特徴とする。

この構成により、フレキシブル絶縁基材をフレキシブル領域に、リジッド絶縁基材をリジッド領域にそれぞれ対応させて並置した状態で第1層導体パターンを形成することが可能となることから、高精度に位置合わせされた第1層導体パターンをフレキシブル領域およびリジッド領域それぞれに形成し、フレキシブル領域およびリジッド領域それぞれの領域に要求される積層構造特性を満たした信頼性の高いフレキシブルリジッド多層プリント配線板を容易に生産性良く製造することができる。

また、本発明に係るフレキシブルリジッド多層プリント配線板の製造方法では、前記第1層導体を前記第1層絶縁基材の両面に積層し、前記第2層絶縁基材および前記第2層導体を前記第1層導体の両外側面に対称的に積層することを特徴とする。

この構成により、4層構造のフレキシブルリジッド多層プリント配線板を形成することが可能となる。

また、本発明に係るフレキシブルリジッド多層プリント配線板の製造方法では、複数のフレキシブル絶縁フィルムを重畳して前記フレキシブル絶縁基材を構成することを特徴とする。

この構成により、フレキシブル領域の柔軟性および耐屈曲性を向上させることができる。

また、本発明に係るフレキシブルリジッド多層プリント配線板の製造方法では、前記フレキシブル絶縁フィルムの相互に対向する面の外周部を予め接着することを特徴とする。

この構成により、リジッド絶縁基材側または第1層導体側から流動してくる接着剤が相互に重畳したフレキシブル絶縁フィルムの間に侵入することを防止できるので、フレキシブル領域の可撓性および耐屈曲性を確実に維持することが可能となる。

また、本発明に係るフレキシブルリジッド多層プリント配線板の製造方法では、前記フレキシブル絶縁フィルムの前記第1層導体に対向する表面に予め基材接着剤層が形成してあることを特徴とする。

この構成により、第1層導体を最外側のフレキシブル絶縁フィルムに確実に接着できることから、高精度の第1層導体パターンを形成することが可能となる。

また、本発明に係るフレキシブルリジッド多層プリント配線板の製造方法では、前記フレキシブル絶縁フィルムおよび前記基材接着剤層の合計層厚を前記リジッド絶縁基材の層厚より厚くすることを特徴とする。

この構成により、フレキシブル絶縁基材およびリジッド絶縁基材に対向する面で第1層導体に積層された導体接着剤層を第1層導体積層工程で押し出して薄膜化することができることから、フレキシブル領域の可撓性を向上させることが可能となる。

また、本発明に係るフレキシブルリジッド多層プリント配線板の製造方法では、前記第1層導体の前記フレキシブル絶縁基材および前記リジッド絶縁基材に対向する面に予め導体接着剤層が形成してあることを特徴とする。

この構成により、工程を簡略化して第1層導体を確実かつ容易にフレキシブル絶縁基材およびリジッド絶縁基材に接着することができるから、第1層絶縁基材での接着強度を向上させて信頼性を向上させることが可能となる。

また、本発明に係るフレキシブルリジッド多層プリント配線板の製造方法では、前記第1層導体の前記リジッド絶縁基材に対向する面に予め導体接着剤層が形成してあり、前記第1層導体の前記フレキシブル絶縁基材に対向する面には導体接着剤層が形成してないことを特徴とする。

この構成により、フレキシブル領域を薄型化することができることから、フレキシブル領域の可撓性および耐屈曲性を向上することが可能となる。

また、本発明に係るフレキシブルリジッド多層プリント配線板の製造方法では、前記リジッド絶縁基材は、半硬化接着剤層であることを特徴とする。

この構成により、リジッド領域でリジッド絶縁基材と第1層導体の接着を確実に行なうことができることから、リジッド領域の積層強度を向上させて信頼性を向上させることが可能となる。

また、本発明に係るフレキシブルリジッド多層プリント配線板の製造方法では、前記第1層導体は銅箔で構成してあり、前記フレキシブル絶縁基材に対向する面の銅箔は前記リジッド絶縁基材に対向する面の銅箔より屈曲性が大きくしてあることを特徴とする。

この構成により、フレキシブル領域の第1層導体の可撓性をリジッド領域の第1層導体の可撓性に比較して大きくできることから、耐屈曲性、信頼性を向上させることが可能となる。

また、本発明に係るフレキシブルリジッド多層プリント配線板の製造方法では、前記フレキシブル絶縁基材と前記リジッド絶縁基材の境界に対応させて前記第1層導体パターンを帯状に形成することを特徴とする。

この構成により、フレキシブル絶縁基材とリジッド絶縁基材の境界で相互間の結合強度(接続強度)を向上させ、フレキシブル領域およびリジッド領域の接続信頼性を向上させることが可能となる。

また、本発明に係るフレキシブルリジッド多層プリント配線板の製造方法では、前記リジッド絶縁基材に設けた開口部に前記フレキシブル絶縁基材を嵌合することを特徴とする。

この構成により、リジッド領域に対するフレキシブル領域の位置合わせを自己整合的に行なうことが可能となり、リジッド領域とフレキシブル領域の接合強度を向上させ信頼性を向上させることができる。

また、本発明に係る電子機器は、フレキシブルリジッド多層プリント配線板を搭載した電子機器であって、前記フレキシブルリジッド多層プリント配線板は、本発明に係るフレキシブルリジッド多層プリント配線板であることを特徴とする。

この構成により、フレキシブル領域、リジッド領域相互間の接続強度およびフレキシブル領域の耐屈曲性が大きく、信頼性の高い高品質の電子機器とすることが可能となる。

本発明に係るフレキシブルリジッド多層プリント配線板によれば、可撓性を有するフレキシブル領域と、硬質性を有するリジッド領域とを備えるフレキシブルリジッド多層プリント配線板であって、並置したフレキシブル絶縁基材およびリジッド絶縁基材で第1層絶縁基材を構成し、重畳された複数のフレキシブル絶縁フィルムでフレキシブル絶縁基材を構成することから、フレキシブル領域およびリジッド領域それぞれの領域に要求される積層構造特性(リジッド領域での硬質性、フレキシブル領域での可撓性、積層構造の加工容易性および信頼性、導体層特性、リジッド領域とフレキシブル領域の相互間の結合強度など)を満たし、高精度で信頼性の高い高品質のフレキシブルリジッド多層プリント配線板とすることができるという効果を奏する。

本発明に係るフレキシブルリジッド多層プリント配線板の製造方法によれば、リジッド領域にリジッド絶縁基材、フレキシブル領域にフレキシブル絶縁基材を並置して第1層絶縁基材を構成し、第1層絶縁基材に積層された第1層導体をパターニングして第1層導体パターンとすることから、高精度でそれぞれの領域に要求される積層構造特性を満たす信頼性の高い高品質のフレキシブルリジッド多層プリント配線板を容易に生産性良く製造できるという効果を奏する。

本発明に係る電子機器によれば、本発明に係るフレキシブルリジッド多層プリント配線板を搭載することから、フレキシブル領域、リジッド領域相互間の接続強度およびフレキシブル領域の耐屈曲性が大きく、信頼性の高い高品質の電子機器とすることができるという効果を奏する。

以下、本発明の実施の形態を図面に基づいて説明する。

<実施の形態1>

本発明に係るフレキシブルリジッド多層プリント配線板の製造方法の概略を実施の形態1として図1A、図1Bに基づいて説明する。

本発明に係るフレキシブルリジッド多層プリント配線板の製造方法の概略を実施の形態1として図1A、図1Bに基づいて説明する。

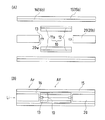

図1A、図1Bは、本発明の実施の形態1に係るフレキシブルリジッド多層プリント配線板の製造方法の工程フローを概略的に示すフロー図である。

本実施の形態に係るフレキシブルリジッド多層プリント配線板の製造方法は、可撓性を有するフレキシブル領域と、硬質性を有するリジッド領域とを備えるフレキシブルリジッド多層プリント配線板を製造する方法に関する。

工程S1:

第1層絶縁基材を準備する。つまり、可撓性を有するフレキシブル絶縁基材および硬質性を有するリジッド絶縁基材を第1層絶縁基材として並置する(第1層基材並置工程。図2参照。)。例えば、リジッド絶縁基材を打ち抜いて設けた開口部にフレキシブル絶縁基材を嵌合する(フレキシブル絶縁基材嵌合工程ともいう。)ことにより第1層絶縁基材を構成する。

第1層絶縁基材を準備する。つまり、可撓性を有するフレキシブル絶縁基材および硬質性を有するリジッド絶縁基材を第1層絶縁基材として並置する(第1層基材並置工程。図2参照。)。例えば、リジッド絶縁基材を打ち抜いて設けた開口部にフレキシブル絶縁基材を嵌合する(フレキシブル絶縁基材嵌合工程ともいう。)ことにより第1層絶縁基材を構成する。

フレキシブル絶縁基材の大きさをリジッド絶縁基材の開口部の内側に近接して収容できる大きさとして嵌合することにより、リジッド領域に対するフレキシブル領域の位置合わせを自己整合的に行なうことが可能となり、リジッド領域とフレキシブル領域の位置合わせ精度および接合強度を向上させて信頼性を向上させることができる。

工程S2:

第1層絶縁基材に積層する第1層導体を準備する(第1層導体準備工程)。例えば、樹脂付き銅箔(RCC:Resin Coated Cupper。図3参照。)を適用することが可能である。

第1層絶縁基材に積層する第1層導体を準備する(第1層導体準備工程)。例えば、樹脂付き銅箔(RCC:Resin Coated Cupper。図3参照。)を適用することが可能である。

工程S3:

第1層絶縁基材に第1層導体を重畳(位置合わせ)する(第1層導体重畳工程。図4参照。)。つまり、例えばワークの4隅に設けた位置合わせガイド(図18参照。)を適用することにより、第1層絶縁基材に対して第1層導体を位置合わせする。

第1層絶縁基材に第1層導体を重畳(位置合わせ)する(第1層導体重畳工程。図4参照。)。つまり、例えばワークの4隅に設けた位置合わせガイド(図18参照。)を適用することにより、第1層絶縁基材に対して第1層導体を位置合わせする。

なお、第1層導体を第1層絶縁基材の両面に積層して多層化(4層化)することが可能である。この場合は、第1層絶縁基材および第1層導体が外層に対する内層となる。

工程S4:

第1層絶縁基材と第1層導体を積層(接着)する。つまり、第1層絶縁基材(フレキシブル絶縁基材およびリジッド絶縁基材)に第1層導体を積層する(第1層導体積層工程。図5参照。)。例えば、真空プレスなどで積層(積層プレス)することにより、第1層絶縁基材に第1層導体を積層接着する。なお、第1層導体重畳工程は、第1層導体積層工程の一部として把握することも可能である。

第1層絶縁基材と第1層導体を積層(接着)する。つまり、第1層絶縁基材(フレキシブル絶縁基材およびリジッド絶縁基材)に第1層導体を積層する(第1層導体積層工程。図5参照。)。例えば、真空プレスなどで積層(積層プレス)することにより、第1層絶縁基材に第1層導体を積層接着する。なお、第1層導体重畳工程は、第1層導体積層工程の一部として把握することも可能である。

工程S5:

第1層導体をパターニングして第1層導体パターンを形成する(第1層パターン形成工程。図6参照。)。例えば、公知のエッチング技術を適用することが可能である。

第1層導体をパターニングして第1層導体パターンを形成する(第1層パターン形成工程。図6参照。)。例えば、公知のエッチング技術を適用することが可能である。

この構成により、フレキシブル絶縁基材をフレキシブル領域に、リジッド絶縁基材をリジッド領域にそれぞれ対応させて並置した状態で第1層導体パターンを形成することが可能となることから、高精度に位置合わせされた第1層導体パターンをフレキシブル領域およびリジッド領域それぞれに形成し、フレキシブル領域およびリジッド領域それぞれの領域に要求される積層構造特性(リジッド領域での硬質性、フレキシブル領域での可撓性、積層構造の加工容易性および信頼性、導体層特性、リジッド領域とフレキシブル領域の相互間の結合強度など)を満たした高精度で信頼性の高い高品質のフレキシブルリジッド多層プリント配線板を製造することができる。

工程S6:

フレキシブル領域で第1層導体パターンに保護絶縁層を積層する。例えば、保護絶縁層としてのフィルムカバーレイを圧着する(フレキシブル領域保護層形成工程。図7参照。)。フィルムカバーレイは、例えばカバーレイフィルム12.5μmに接着剤15μmを塗布したものを、フレキシブル領域の形状に合わせて加工し、フレキシブル領域に位置合わせして仮止め(例えば、半田ごてやアイロンなどでの加熱による仮固定)し、さらに例えば真空プレスなどで積層(積層プレス)する。

フレキシブル領域で第1層導体パターンに保護絶縁層を積層する。例えば、保護絶縁層としてのフィルムカバーレイを圧着する(フレキシブル領域保護層形成工程。図7参照。)。フィルムカバーレイは、例えばカバーレイフィルム12.5μmに接着剤15μmを塗布したものを、フレキシブル領域の形状に合わせて加工し、フレキシブル領域に位置合わせして仮止め(例えば、半田ごてやアイロンなどでの加熱による仮固定)し、さらに例えば真空プレスなどで積層(積層プレス)する。

工程S7:

第2層絶縁基材および第2層導体を準備する。つまり、フレキシブル領域に対応する部分を除去(開口)して開口部を設け、リジッド領域に対応した形状とする(図8参照。)。なお、第1層導体積層工程と同様に、例えば樹脂付き銅箔を適用することが可能である。樹脂付き銅箔は、例えば電解銅箔18μmにエポキシ系樹脂50μmを積層したものとする。

第2層絶縁基材および第2層導体を準備する。つまり、フレキシブル領域に対応する部分を除去(開口)して開口部を設け、リジッド領域に対応した形状とする(図8参照。)。なお、第1層導体積層工程と同様に、例えば樹脂付き銅箔を適用することが可能である。樹脂付き銅箔は、例えば電解銅箔18μmにエポキシ系樹脂50μmを積層したものとする。

工程S8:

リジッド領域で第2層絶縁基材および第2層導体を重畳(位置合わせ)する(第2層重畳工程。図9参照。)。つまり、例えばワークの4隅に設けた位置合わせガイドを適用することにより、第2層絶縁基材、第2層導体を第1絶縁基材、第1層導体に対して位置合わせする。

リジッド領域で第2層絶縁基材および第2層導体を重畳(位置合わせ)する(第2層重畳工程。図9参照。)。つまり、例えばワークの4隅に設けた位置合わせガイドを適用することにより、第2層絶縁基材、第2層導体を第1絶縁基材、第1層導体に対して位置合わせする。

なお、第2層絶縁基材および第2層導体を第1層導体(第1層絶縁基材)の両外側面に対称的に積層して多層化(4層化)することが可能である。この場合は、第2層絶縁基材および第2層導体が第1層絶縁基材および第1層導体で構成される内層に対する外層となる。

工程S9:

リジッド領域で第2層絶縁基材および第2層導体を積層(接着)する。つまり、リジッド絶縁基材に第2層絶縁基材および第2層導体を積層する(第2層積層工程。図10参照。)。例えば、真空プレスなどで積層(積層プレス)することにより、第1層絶縁基材および第1層導体に第2層絶縁基材および第2層導体を積層接着する。なお、第2層重畳工程は、第2層積層工程の一部として把握することも可能である。

リジッド領域で第2層絶縁基材および第2層導体を積層(接着)する。つまり、リジッド絶縁基材に第2層絶縁基材および第2層導体を積層する(第2層積層工程。図10参照。)。例えば、真空プレスなどで積層(積層プレス)することにより、第1層絶縁基材および第1層導体に第2層絶縁基材および第2層導体を積層接着する。なお、第2層重畳工程は、第2層積層工程の一部として把握することも可能である。

工程S10:

第2層導体と第1層導体パターンを導通する導通孔を開口する。つまり、第1層導体パターンにつながる導通孔を第2層導体および第2層絶縁基材を通して開口する(導通孔開口工程。図11参照。)。例えばレーザー加工を施すことにより導通孔を開口することが可能である。レーザー加工は、第2層導体の導通孔部分を始めに除去し、次に第2層絶縁基材の導通孔部分を除去しても良く、また、第2層導体と第2層絶縁基材を同時に除去しても良い。

第2層導体と第1層導体パターンを導通する導通孔を開口する。つまり、第1層導体パターンにつながる導通孔を第2層導体および第2層絶縁基材を通して開口する(導通孔開口工程。図11参照。)。例えばレーザー加工を施すことにより導通孔を開口することが可能である。レーザー加工は、第2層導体の導通孔部分を始めに除去し、次に第2層絶縁基材の導通孔部分を除去しても良く、また、第2層導体と第2層絶縁基材を同時に除去しても良い。

工程S11:

導通孔に導通孔導体を形成する。つまり、導通孔の少なくとも底面および側壁を充填する導体層(導通孔導体)を形成して第2層導体と第1層導体パターンを接続する(導通孔導体形成工程。図12参照。)。例えば全面に銅メッキを施すことにより導通孔導体を形成することが可能である。

導通孔に導通孔導体を形成する。つまり、導通孔の少なくとも底面および側壁を充填する導体層(導通孔導体)を形成して第2層導体と第1層導体パターンを接続する(導通孔導体形成工程。図12参照。)。例えば全面に銅メッキを施すことにより導通孔導体を形成することが可能である。

工程S12:

第2層導体(および導通孔導体)をパターニングして第2層導体パターンを形成する(第2層パターン形成工程。図13参照。)。例えば公知のエッチング技術を適用することが可能である。

第2層導体(および導通孔導体)をパターニングして第2層導体パターンを形成する(第2層パターン形成工程。図13参照。)。例えば公知のエッチング技術を適用することが可能である。

工程S13:

第2層導体パターンをソルダーレジストで被覆し、ソルダーレジストをパターニングする。つまり、公知の技術を適用してソルダーレジストに必要な開口部を設ける(ソルダ−レジスト形成工程。図14参照。)。ソルダーレジストとしては、例えばエポキシ系フォトソルダーレジストを適用することが可能である。

第2層導体パターンをソルダーレジストで被覆し、ソルダーレジストをパターニングする。つまり、公知の技術を適用してソルダーレジストに必要な開口部を設ける(ソルダ−レジスト形成工程。図14参照。)。ソルダーレジストとしては、例えばエポキシ系フォトソルダーレジストを適用することが可能である。

工程S14:

ソルダーレジストの開口部の第2層導体パターンに表面処理を施す(表面処理工程)。表面処理としては、例えばソルダーレジストの開口部に露出した第2層導体パターンに無電解ニッケル金メッキを施すことなどが可能である。

ソルダーレジストの開口部の第2層導体パターンに表面処理を施す(表面処理工程)。表面処理としては、例えばソルダーレジストの開口部に露出した第2層導体パターンに無電解ニッケル金メッキを施すことなどが可能である。

工程S15:

フレキシブル領域の外形を加工する(フレキシブル領域外形加工工程。図15参照。)。例えば金型などを適用してフレキシブル領域の外形を打ち抜きプレスにより加工する。

フレキシブル領域の外形を加工する(フレキシブル領域外形加工工程。図15参照。)。例えば金型などを適用してフレキシブル領域の外形を打ち抜きプレスにより加工する。

工程S16:

リジッド領域の外形を加工する(リジッド領域外形加工工程。図16参照。)。フレキシブル領域外形加工工程と同様に、例えば金型などを適用してリジッド領域の外形を打ち抜きプレスにより加工する。

リジッド領域の外形を加工する(リジッド領域外形加工工程。図16参照。)。フレキシブル領域外形加工工程と同様に、例えば金型などを適用してリジッド領域の外形を打ち抜きプレスにより加工する。

工程S17:

処理工程を終了したフレキシブルリジッド多層プリント配線板を検査する(検査工程)。例えば電気的特性を検査する電気検査、外観形状を検査する外観検査などを行なうことが可能である。

処理工程を終了したフレキシブルリジッド多層プリント配線板を検査する(検査工程)。例えば電気的特性を検査する電気検査、外観形状を検査する外観検査などを行なうことが可能である。

上述したとおり、本実施の形態に係るフレキシブルリジッド多層プリント配線板の製造方法によれば、フレキシブル領域およびリジッド領域それぞれの領域に要求される積層構造特性を満たした信頼性の高いフレキシブルリジッド多層プリント配線板を容易に生産性良く製造することができる。

<実施の形態2>

実施の形態1の具体例として、4層構造でフォールディング仕様としたフレキシブルリジッドプリント配線板およびその製造方法を本発明に係る実施の形態2として図2ないし図18に基づいて説明する。なお、基本的には、実施の形態1に係るフレキシブルリジッド多層プリント配線板(およびその製造方法)と同様であるので重複する事項については適宜説明を省略する。

実施の形態1の具体例として、4層構造でフォールディング仕様としたフレキシブルリジッドプリント配線板およびその製造方法を本発明に係る実施の形態2として図2ないし図18に基づいて説明する。なお、基本的には、実施の形態1に係るフレキシブルリジッド多層プリント配線板(およびその製造方法)と同様であるので重複する事項については適宜説明を省略する。

また、図2ないし図16は、リジッド領域とフレキシブル領域との境界を拡大して示し、図17は、実際のフレキシブルリジッド多層プリント配線板のレイアウト例を示し、図18は、フレキシブルリジッド多層プリント配線板を製造するときに適用するワーク例を示す。

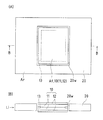

図2は、本発明の実施の形態2に係るフレキシブルリジッド多層プリント配線板の第1層絶縁基材の構成概要を説明する説明図であり、(A)は平面図、(B)は(A)の矢符B−Bでの断面の端面を示す端面図である。なお、端面図でのハッチングは図面の見易さを考慮して省略する(以下同様とする。)。

フレキシブル領域Afに対応するフレキシブル絶縁基材10、リジッド領域Arに対応するリジッド絶縁基材20を準備する。フレキシブル絶縁基材10およびリジッド絶縁基材20は、平面状に相互に並置され第1層絶縁基材Liを構成する(第1層基材並置工程)。フレキシブル絶縁基材10の外形とリジッド絶縁基材20を開口して設けた開口部20wは、相互に整合するように形成してあり、フレキシブル絶縁基材10は開口部20wに自己整合的に嵌合できる構成としてある(フレキシブル絶縁基材嵌合工程ともいう。)。

なお、フレキシブル絶縁基材10とリジッド絶縁基材20の間隔は、高々数十μm程度としてあり、後工程の第1層導体積層工程(図5参照。)で周囲から流動してくる接着剤で相互に接着される。したがって、リジッド領域Arとフレキシブル領域Afの接合強度を確保して信頼性を向上させることができる。

リジッド絶縁基材20は、半硬化性接着剤層(プリプレグ)としてあり、例えばガラス繊維強化エポキシ樹脂の半硬化接着剤(例えば50μm)で構成される。リジッド領域Arでリジッド絶縁基材20と第1層導体15(図3参照。)の接着を確実に行なうことができることから、リジッド領域Arの積層強度を向上させて信頼性を向上させることが可能となる。

フレキシブル絶縁基材10は、複数のフレキシブル絶縁フィルム11を重畳してある。例えば2枚のフレキシブル絶縁フィルム11でフレキシブル絶縁基材10を構成することから、フレキシブル領域Afの柔軟性および耐屈曲性を向上させることができる。フレキシブル絶縁フィルム11は、例えばポリイミドフィルム25μmで構成される。

フレキシブル絶縁フィルム11の第1層導体15に対向する表面に、予め基材接着剤層12を形成(積層)しておく。基材接着剤層12は、例えばエポキシ系樹脂接着剤層15μmをフレキシブル絶縁フィルム11に塗布して形成する。この構成により、第1層導体15を最外側のフレキシブル絶縁フィルム11に確実に接着できることから、高精度の第1層導体パターン15p(図6参照。)を形成することが可能となる。

また、フレキシブル絶縁フィルム11および基材接着剤層12でフレキシブル絶縁基材10を構成する。この構成により、第1層絶縁基材Liでのフレキシブル領域Afの厚さをリジッド領域Arの厚さより厚くし、フレキシブル絶縁基材10およびリジッド絶縁基材20に対向する面で第1層導体15に積層された接着剤層16(図3参照。)を第1層導体積層工程(図5参照。)で押し出して薄膜化することができることから、フレキシブル領域Afの可撓性をさらに向上させることが可能となる。

なお、フレキシブル絶縁フィルム11の相互に対向する面の外周部を接着剤13で予め接着しておく。接着剤13は、例えばエポキシ系樹脂接着剤層4μmとして構成する。この構成により、第1層導体積層工程で、リジッド絶縁基材20側または第1層導体15側から流動してくる接着剤が相互に重畳したフレキシブル絶縁フィルム11の間に侵入することを防止できるので、フレキシブル領域Afの可撓性および耐屈曲性を確実に維持することが可能となる。

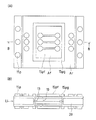

図3は、本発明の実施の形態2に係るフレキシブルリジッド多層プリント配線板の第1層導体の構成概要を説明する説明図であり、(A)は平面図、(B)は(A)の矢符B−Bでの断面の端面を示す端面図である。

第1層導体15を第1層絶縁基材Liの両面に対応させて準備する(第1層導体準備工程)。第1層絶縁基材Liに積層する第1層導体15は、例えば電解銅箔18μmで構成してあり、フレキシブル絶縁基材10およびリジッド絶縁基材20に対向する面に予め接着剤(導体接着剤層16)が形成してある。導体接着剤層16は、例えばエポキシ系樹脂接着剤層50μmで構成してあり、第1層導体15および導体接着剤層16は、一般に樹脂付き銅箔(RCC)として市販されているものを適用することができる。

この構成により、第1層導体15を確実かつ容易にフレキシブル絶縁基材10およびリジッド絶縁基材20に接着することができるから、第1層絶縁基材Liでの接着強度を向上させて信頼性を向上させることが可能となる。

なお、第1層導体15および導体接着剤層16は、第1層絶縁基材Liの両面に対称的に配置して多層(4層)構造の内層を構成するように2枚準備する。

図4は、本発明の実施の形態2に係るフレキシブルリジッド多層プリント配線板の第1層導体を第1層絶縁基材に重畳した状態を説明する説明図であり、(A)は平面図、(B)は(A)の矢符B−Bでの断面の端面を示す端面図である。

第1層絶縁基材Liに第1層導体15および導体接着剤層16を重畳して位置合わせを行なう(第1層導体重畳工程)。

図5は、本発明の実施の形態2に係るフレキシブルリジッド多層プリント配線板の第1層導体を第1層絶縁基材に積層した状態を説明する説明図であり、(A)は平面図、(B)は(A)の矢符B−Bでの断面の端面を示す端面図である。

第1層絶縁基材Liに重畳した第1層導体15および導体接着剤層16を積層プレスして積層(接着)する(第1層導体積層工程)。

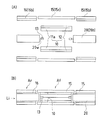

図6は、本発明の実施の形態2に係るフレキシブルリジッド多層プリント配線板の第1層導体をパターニングした状態を説明する説明図であり、(A)は平面図、(B)は(A)の矢符B−Bでの断面の端面を示す端面図である。

公知の技術を適用して第1層導体15をパターニングして、第1層導体パターン15pを形成する(第1層パターン形成工程)。第1層導体パターン15pは、フレキシブル絶縁基材10およびリジッド絶縁基材20に対応して形成され、フレキシブル絶縁基材10にはリード線として機能するフレキシブルリードパターン15pfが併せて形成される。

また、フレキシブル絶縁基材10とリジッド絶縁基材20の境界に対応させて第1層導体パターンを帯状に形成した帯状保護パターン15pgを併せて形成する。帯状パターン15pgにより、フレキシブル絶縁基材10とリジッド絶縁基材20の境界で相互間の結合強度(接続強度)を向上させ、フレキシブル領域Afおよびリジッド領域Arの接続信頼性を向上させることが可能となる。

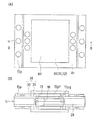

図7は、本発明の実施の形態2に係るフレキシブルリジッド多層プリント配線板の第1層導体パターンを保護する保護絶縁層を積層した状態を説明する説明図であり、(A)は平面図、(B)は(A)の矢符B−Bでの断面の端面を示す端面図である。

フレキシブル絶縁基材10を保護する保護絶縁層30をフレキシブル領域Afに形成(積層)する(フレキシブル領域保護層形成工程)。保護絶縁層30は、保護フィルム31および保護接着剤32で構成してある。保護絶縁層30は、例えばフィルムカバーレイを適用して形成することが可能であり、予めフレキシブル領域Afに対応する形状に成形した後、位置合わせして接着する。

図8は、本発明の実施の形態2に係るフレキシブルリジッド多層プリント配線板の第2層絶縁基材および第2層導体の構成概要を説明する説明図であり、(A)は平面図、(B)は(A)の矢符B−Bでの断面の端面を示す端面図である。

リジッド絶縁基材20に第2層絶縁基材40および第2層導体41を第1層導体15(第1層導体パターン15p)に対応させて準備する(第2層準備工程)。第2層絶縁基材40および第2層導体41には、フレキシブル領域Afに対応する開口部42が予め形成してあり、リジッド絶縁基材20に積層する構成としておく。第2層絶縁基材40および第2層導体41は、第1層導体15と同様に樹脂付き銅箔(RCC)として提供されているものを適用することができる。

なお、第2層絶縁基材40および第2層導体41は、第1層導体15(第1層導体パターン15p)の両外側面に対称的に配置して多層(4層)構造とするために2枚準備する。

図9は、本発明の実施の形態2に係るフレキシブルリジッド多層プリント配線板の第2層絶縁基材および第2層導体をリジッド絶縁基材に重畳した状態を説明する説明図であり、(A)は平面図、(B)は(A)の矢符B−Bでの断面の端面を示す端面図である。

リジッド絶縁基材20(リジッド領域Ar)に第2層絶縁基材40および第2層導体41を重畳して位置合わせを行なう(第2層重畳工程)。

図10は、本発明の実施の形態2に係るフレキシブルリジッド多層プリント配線板の第2層絶縁基材および第2層導体をリジッド絶縁基材に積層した状態を説明する説明図であり、(A)は平面図、(B)は(A)の矢符B−Bでの断面の端面を示す端面図である。

リジッド絶縁基材20(リジッド領域Ar)に重畳した第2層絶縁基材40および第2層導体41を積層プレスして積層(接着)する(第2層積層工程)。

図11は、本発明の実施の形態2に係るフレキシブルリジッド多層プリント配線板の第2層導体と第1層導体パターンの間の導通孔を形成した状態を説明する説明図であり、(A)は平面図、(B)は(A)の矢符B−Bでの断面の端面を示す端面図である。

第2層導体41と第1層導体パターン15pを導通する導通孔43を公知の技術を適用して開口する(導通孔開口工程)。

図12は、本発明の実施の形態2に係るフレキシブルリジッド多層プリント配線板の導通孔に導通孔導体を形成した状態を説明する説明図であり、(A)は平面図、(B)は(A)の矢符B−Bでの断面の端面を示す端面図である。

公知の技術を適用して導通孔43に導通孔導体44を形成する(導通孔導体形成工程)。つまり、導通孔43の少なくとも底面および側壁を充填する導体層(導通孔導体44)を形成して第2層導体41と第1層導体パターン15pを接続する。

図13は、本発明の実施の形態2に係るフレキシブルリジッド多層プリント配線板の導通孔導体および第2層導体をパターニングして第2層導体パターンを形成した状態を説明する説明図であり、(A)は平面図、(B)は(A)の矢符B−Bでの断面の端面を示す端面図である。

公知の技術を適用して導通孔導体44および第2層導体41をパターニングして第2層導体パターン45を形成する(第2層パターン形成工程)。導通孔43では第2層導体パターン45と第1層導体パターン15pとが接続され、第2層導体パターン45として必要な接続配線が形成される。

図14は、本発明の実施の形態2に係るフレキシブルリジッド多層プリント配線板の第2層導体パターンにソルダーレジストを形成した状態を説明する説明図であり、(A)は平面図、(B)は(A)の矢符B−Bでの断面の端面を示す端面図である。

第2層導体パターン45をソルダーレジスト50で被覆し、ソルダーレジスト50をパターニングする(ソルダ−レジスト形成工程)。したがって、公知の技術を適用してソルダーレジスト50に所定の開口部50wを設けるが可能となる。

つまり、フレキシブル絶縁基材10に対応する領域では開口部50wを形成してフレキシブル領域Afの可撓性を確保し、リジッド絶縁基材20に対応する領域では積層したソルダーレジスト50により第2層導体パターン45を保護する。また、第2層導体パターン45に対する接続が必要な箇所(部品実装端子45pt。図17参照。)では、開口部50wを形成して部品実装端子45ptを露出させる。

次に、リジッド領域Ar(Ar1、Ar2。図17参照。)で開口部50wから露出している第2層導体パターン45(部品実装端子45pt)に表面処理を施す(表面処理工程)。

図15は、本発明の実施の形態2に係るフレキシブルリジッド多層プリント配線板のフレキシブル領域の外形を形成した状態を説明する説明図であり、(A)は平面図、(B)は(A)の矢符B−Bでの断面の端面を示す端面図である。

フレキシブル領域Afの外形を加工し、フレキシブル領域Afの外形端部Affを例えば金型による打ち抜きで形成する(フレキシブル領域外形加工工程)。

図16は、本発明の実施の形態2に係るフレキシブルリジッド多層プリント配線板のリジッド領域の外形を形成した状態を説明する説明図であり、(A)は平面図、(B)は(A)の矢符B−Bでの断面の端面を示す端面図である。

リジッド領域Arの外形を加工し、リジッド領域Arの外形端部Arfを例えば金型による打ち抜きで形成する(リジッド領域外形加工工程)。

次に、フレキシブルリジッド多層プリント配線板の検査を実施する(検査工程)。

以上の図2ないし図16の各工程(本実施の形態に係るフレキシブルリジッド多層プリント配線板の製造方法)により、本実施の形態に係るフレキシブルリジッド多層プリント配線板(図16)を製造することができる。

つまり、本実施の形態に係るフレキシブルリジッド多層プリント配線板は、可撓性を有するフレキシブル領域Afと、硬質性を有するリジッド領域Arとを備えるフレキシブルリジッド多層プリント配線板であって、第1層絶縁基材Liとして並置された可撓性を有するフレキシブル絶縁基材10および硬質性を有するリジッド絶縁基材20と、第1層絶縁基材Liに積層された第1層導体15と、リジッド絶縁基材20に積層された第2層絶縁基材40および第2層導体41とを備え、フレキシブル絶縁基材10は、重畳された複数のフレキシブル絶縁フィルム11で構成してある。

この構成により、フレキシブル領域Afおよびリジッド領域Arそれぞれの領域に要求される積層構造特性(リジッド領域での硬質性、フレキシブル領域での可撓性、積層構造の加工容易性および信頼性、導体層特性、リジッド領域とフレキシブル領域の相互間の結合強度など)を満たした高精度で信頼性の高い高品質のフレキシブルリジッド多層プリント配線板とすることができる。

本実施の形態に係るフレキシブルリジッド多層プリント配線板の製造方法は、高精度で信頼性の高い高品質のフレキシブルリジッド多層プリント配線板を容易に生産性良く製造することができる。

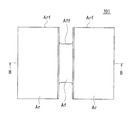

図17は、本発明の実施の形態2に係るフレキシブルリジッド多層プリント配線板の実際のレイアウト例を示す平面図である。

本実施の形態に係るフレキシブルリジッド多層プリント配線板は、第2層導体パターン45のレイアウトとして、部品を実装するための部品実装端子45ptを形成してある。なお、中央部の2点鎖線で示した範囲が図2ないし図16で示した領域に対応する。フレキシブルリジッド多層プリント配線板は、リジッド領域Ar1およびリジッド領域Ar2をフレキシブル領域Afで接続したフォールディング仕様としてある。

図18は、本発明の実施の形態2に係るフレキシブルリジッド多層プリント配線板を製造するときに適用するワーク例を示す平面図である。

図17に示したフレキシブルリジッド多層プリント配線板は、ワーク60に複数個(例えば8個)配置され、同時に8個のフレキシブルリジッド多層プリント配線板を製造することが可能な構成としてある。

ワーク60は、例えば500mm×400mmの外形としてあり、位置合わせガイド61、ピンガイド(ピンラミネーションガイド)62が、例えば四隅に配置してある。位置合わせガイド61、ピンガイド(ピンラミネーションガイド)62を適用することにより、積層工程での位置合わせを容易かつ高精度に行なうことが可能となる。

<実施の形態3>

本発明に係るフレキシブルリジッド多層プリント配線板の第1層絶縁基材Liおよび第1層導体15の積層構造例を実施の形態3として図19ないし図25に基づいて説明する。なお、基本構成は実施の形態1、実施の形態2の場合と同様であるので重複する事項については適宜説明を省略する。

本発明に係るフレキシブルリジッド多層プリント配線板の第1層絶縁基材Liおよび第1層導体15の積層構造例を実施の形態3として図19ないし図25に基づいて説明する。なお、基本構成は実施の形態1、実施の形態2の場合と同様であるので重複する事項については適宜説明を省略する。

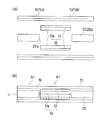

図19は、本発明の実施の形態3に係るフレキシブルリジッド多層プリント配線板の第1層絶縁基材および第1層導体の積層構造の実施例1を示す説明図であり、(A)は分解構成図、(B)は積層状態での断面の端面を示す端面図である。なお、断面の位置は実施の形態2で示した位置と同様の位置としてある(以下同様とする。)。

可撓性を要求されるフレキシブル絶縁基材10を構成するフレキシブル絶縁フィルム10a、硬質性を要求されるリジッド絶縁基材20としてのガラス繊維強化エポキシ樹脂層20aを並置して第1層絶縁基材Liを構成する(第1層基材並置工程)。

つまり、リジッド絶縁基材20に設けた開口部20wにフレキシブル絶縁基材10を嵌合する。この構成により、リジッド領域Arに対するフレキシブル領域Afの位置合わせを自己整合的に行なうことが可能となり、リジッド領域Arとフレキシブル領域Afの接合強度を向上させ信頼性を向上させることができる。

次に、導体接着剤層16としての導体接着剤層16aを介して第1層絶縁基材Liに第1層導体15としての電解銅箔15aを積層(接着)する(第1層導体積層工程)。つまり、本実施例では、導体接着剤層16と第1層導体15をそれぞれ個別の部材である導体接着剤層16aと電解銅箔15aで構成する。なお、第1層導体15、導体接着剤層16を第1層絶縁基材Liの両面に対称的に配置することにより多層化することが可能である。

リジッド領域Arとフレキシブル領域Afの間は、嵌合を自己整合的に容易に行なうために数μmから数十μm程度の空間を設けてあるが、積層(第1層導体積層工程)のときに導体接着剤層16(およびリジッド絶縁基材20が含有する接着剤)などが流動して充填されるので、リジッド領域Arおよびフレキシブル領域Afは相互に密着して結合され、十分な接続強度を持たせることが可能である。

なお、フレキシブル絶縁フィルム10aは柔軟性を有する例えば厚さ50μmのポリイミドフィルム、ガラス繊維強化エポキシ樹脂層20aは例えば厚さ50μm、電解銅箔15aは例えば厚さ18μm、導体接着剤層16aは例えば厚さ50μmのエポキシ系樹脂接着剤層でそれぞれ構成してある。導体接着剤層16aはフレキシブル領域Afにも接着されることから、できるだけ柔軟性を有する構成とすることが望ましい。

図20は、本発明の実施の形態3に係るフレキシブルリジッド多層プリント配線板の第1層絶縁基材および第1層導体の積層構造の実施例2を示す説明図であり、(A)は分解構成図、(B)は積層状態での断面の端面を示す端面図である。なお、主に実施例1と異なる事項について説明する。

本実施例では、実施例1で個別部材として積層した電解銅箔15aおよび導体接着剤層16aを予め接着したものとすることにより、第1層導体15としての電解銅箔15bおよび導体接着剤層16としての導体接着剤層16bが一体化されたものとしてある。

つまり、第1層導体15(電解銅箔15b)のフレキシブル絶縁基材10およびリジッド絶縁基材20に対向する面に予め導体接着剤層16(導体接着剤層16b)が形成してある。この構成により、工程(第1層導体重畳工程、第1層導体積層工程)を簡略化することが可能となり、第1層導体15を確実かつ容易にフレキシブル絶縁基材10およびリジッド絶縁基材20に接着することができ、第1層絶縁基材Liでの接着強度を向上させて信頼性を向上させることが可能となる。

なお、電解銅箔15b(第1層導体15)および導体接着剤層16b(導体接着剤層16)を予め接着した部材は、一般に樹脂付き銅箔(RCC)として提供されるものを適用することができる。

図21は、本発明の実施の形態3に係るフレキシブルリジッド多層プリント配線板の第1層絶縁基材および第1層導体の積層構造の実施例3を示す説明図であり、(A)は分解構成図、(B)は積層状態での断面の端面を示す端面図である。なお、実施例1、実施例2と異なる事項について主に説明する。

本実施例では、実施例2のガラス繊維強化エポキシ樹脂層20aを例えば厚さ50μmのプリプレグ(半硬化接着剤層)20bで置き換えてある。つまり、リジッド絶縁基材20は、半硬化接着剤層20bで構成してある。

この構成により、リジッド領域Arでリジッド絶縁基材20と第1層導体15の接着を確実に行なうことができることから、リジッド領域Arの積層強度を向上させて信頼性を向上させることが可能となる。

なお、半硬化接着剤層20bは、例えば、ガラス繊維強化エポキシ樹脂の半硬化接着剤層で構成することができる。

図22は、本発明の実施の形態3に係るフレキシブルリジッド多層プリント配線板の第1層絶縁基材および第1層導体の積層構造の実施例4を示す説明図であり、(A)は分解構成図、(B)は積層状態での断面の端面を示す端面図である。なお、実施例1ないし実施例3と異なる事項について主に説明する。

本実施例では、実施例1ないし実施例3のフレキシブル絶縁フィルム10aを重畳した複数(例えば2枚)のフレキシブル絶縁フィルム11で置き換えてフレキシブル絶縁基材10を構成してある。

フレキシブル絶縁フィルム11は、例えば厚さ25μmのポリイミドフィルムで構成することが可能であり、フレキシブル絶縁フィルム10aに比較してより薄いフレキシブル絶縁フィルム11を複数重畳して構成することから、フレキシブル領域Afの柔軟性および耐屈曲性を向上させることができる。

図23は、本発明の実施の形態3に係るフレキシブルリジッド多層プリント配線板の第1層絶縁基材および第1層導体の積層構造の実施例5を示す説明図であり、(A)は分解構成図、(B)は積層状態での断面の端面を示す端面図である。なお、実施例1ないし実施例4と異なる事項について主に説明する。

本実施例では、実施例4で適用したフレキシブル絶縁フィルム11の代わりに、第1層導体15に対向する表面に予め基材接着剤層12が塗布(形成)されたフレキシブル絶縁フィルム11aを適用してある。

つまり、複数(2枚)のフレキシブル絶縁フィルム11aと最外側のフレキシブル絶縁フィルム11aに積層された基材接着剤層12でフレキシブル絶縁基材10を構成することとなる。この構成により、第1層導体15を最外側のフレキシブル絶縁フィルム11aに確実に接着できることから、高精度の第1層導体パターン15pを形成することが可能となる。

フレキシブル絶縁フィルム11aは例えば厚さ20μmのポリイミドフィルムで構成され、基材接着剤層12は例えば厚さ15μmのエポキシ系樹脂接着剤層で構成してある。なお、フレキシブル絶縁フィルム11aおよび基材接着剤層12の構成は、いわゆるフィルムカバーレイを適用することが可能である。

複数のフレキシブル絶縁フィルム11aおよびフレキシブル絶縁フィルム11aの最外側に積層した基材接着剤層12でフレキシブル絶縁基材10を構成することから、フレキシブル絶縁フィルム11a(厚さ20μm×2)および基材接着剤層12(厚さ15μm×2)の合計層厚(40μm+30μm=70μm)をリジッド絶縁基材20bの層厚(50μm)より厚く調整することが容易にできる。

この構成により、フレキシブル絶縁基材10およびリジッド絶縁基材20(半硬化接着剤層20b)に対向する面で第1層導体15(電解銅箔15b)に積層された導体接着剤層16(導体接着剤層16b)を第1層導体積層工程で押し出して薄膜化することができることから、フレキシブル領域Afの可撓性を確実に向上させることが可能となる。

また、積層するとき(第1層導体積層工程)の圧力は、リジッド領域Arよりフレキシブル領域Afの方が高くなり、接着剤(導体接着剤層16(導体接着剤層16b))がフレキシブル領域Afに侵入することを抑制することができる。

図24は、本発明の実施の形態3に係るフレキシブルリジッド多層プリント配線板の第1層絶縁基材および第1層導体の積層構造の実施例6を示す説明図であり、(A)は分解構成図、(B)は積層状態での断面の端面を示す端面図である。なお、実施例1ないし実施例5と異なる事項について主に説明する。

本実施例では、実施例5で示した複数のフレキシブル絶縁フィルム11aの相互に対向する面の外周部を接着剤13で予め接着してある。接着剤13は、例えば厚さ4μmのエポキシ系樹脂接着剤層で構成することが可能である。接着剤13によるフレキシブル絶縁フィルム11aの相互接着は、第1層導体積層工程の前に予め行なうことが望ましい。

この構成により、プリプレグ(半硬化接着剤層20b)や樹脂付き銅箔(電解銅箔15bおよび導体接着剤層16b)の樹脂(接着剤)がフレキシブル絶縁基材10(フレキシブル絶縁フィルム11aの間)に侵入することを防止することができる。つまり、リジッド絶縁基材20側または第1層導体15側から流動してくる接着剤が相互に重畳したフレキシブル絶縁フィルム11aの間に侵入することを防止できるので、フレキシブル領域Afの可撓性および耐屈曲性を確実に維持することが可能となる。

図25は、本発明の実施の形態3に係るフレキシブルリジッド多層プリント配線板の第1層絶縁基材および第1層導体の積層構造の実施例7を示す説明図であり、(A)は分解構成図、(B)は積層状態での断面の端面を示す端面図である。なお、実施例1ないし実施例6と異なる事項について主に説明する。

また、積層状態(同図B)でリジッド領域Arおよびフレキシブル領域Afの間に空間を示しているが、この空間は実施例1ないし実施例6と同様に第1導体積層工程で周囲の接着剤が流動して充填される。図25では、構成部材を明確にするために接着剤の流動による充填状態は図示を省略する。

本実施例では、実施例2ないし実施例6で示した電解銅箔15b(第1層導体15)の構成を変更したものであり、リジッド領域Arおよびフレキシブル領域Afそれぞれに対応させて第1層導体15を分割してある。

つまり、リジッド領域Arに配置された第1層導体15(電解銅箔15b)のリジッド絶縁基材20に対向する面に実施例2ないし実施例6と同様に予め導体接着剤層16bを形成してあり、フレキシブル領域Afに配置された第1層導体15(圧延銅箔15c)のフレキシブル絶縁基材10に対向する面には導体接着剤層16(導体接着剤層16b)を形成してない構成としてある。

したがって、第1層導体15(圧延銅箔15c)のフレキシブル絶縁基材10に対向する面では導体接着剤層16bを除去してあり、フレキシブル領域Afを薄型化し接着剤(導体接着剤層16b)による影響を除去することができることから、フレキシブル領域Afの可撓性および耐屈曲性を向上することが可能となる。つまり、フレキシブル領域Afに配置された第1層導体15(圧延銅箔15c)は、フレキシブル絶縁基材10(基材接着剤層12)に直接積層される構成としてある。

また、フレキシブル領域Afに対応する領域の第1層導体15は例えば厚さ18μmの圧延銅箔15cで構成してあり、リジッド領域Arに対応する領域の第1層導体15は電解銅箔15bで構成してある。一般に銅箔の屈曲性は電解銅箔に比較して圧延銅箔の方が大きい。つまり、第1層導体15は銅箔で構成してあり、フレキシブル絶縁基材10に対向する領域の銅箔(圧延銅箔15c)はリジッド絶縁基材20に対向する領域の銅箔(電解銅箔15b)より屈曲性が大きくしてある。

したがって、フレキシブル領域Afの第1層導体15(圧延銅箔15c)の可撓性をリジッド領域Arの第1層導体15(電解銅箔15b)の可撓性に比較して大きくできるので、フレキシブル領域Af(フレキシブルリジッド多層プリント配線板)の耐屈曲性、信頼性を向上させることが可能となる。

また、例えば厚さ20μmのポリイミドフィルムで構成したフレキシブル絶縁フィルム11aおよび例えば厚さ15μmのエポキシ系樹脂接着剤層で構成した基材接着剤層12の合計層厚(70μm)を調整して例えば厚さ50μmの半硬化接着剤層20b(リジッド絶縁基材20)との段差を解消する構成とすることが、第1層導体パターンを高精度に歩留まり良く形成する(第1層パターン形成工程)ために望ましい。また、段差の解消は、半硬化接着剤層20bまたは導体接着剤層16bの厚さを調整して行なうことも可能である。

<実施の形態4>

本実施の形態に係る電子機器(不図示)は、例えば2つのリジッド領域Arをフレキシブル領域Afで接続したフォールディング仕様のフレキシブルリジッド多層プリント配線板(図17参照。)に部品を実装して搭載することにより、筐体内での部品実装密度を向上させた電子機器としてある。

本実施の形態に係る電子機器(不図示)は、例えば2つのリジッド領域Arをフレキシブル領域Afで接続したフォールディング仕様のフレキシブルリジッド多層プリント配線板(図17参照。)に部品を実装して搭載することにより、筐体内での部品実装密度を向上させた電子機器としてある。

つまり、本実施の形態に係る電子機器は、フレキシブルリジッド多層プリント配線板を搭載した電子機器であって、フレキシブルリジッド多層プリント配線板は、実施の形態1ないし実施の形態3で開示したフレキシブルリジッド多層プリント配線板としてある。

この構成により、フレキシブル領域Af、リジッド領域Ar相互間の接続強度およびフレキシブル領域Afの耐屈曲性が大きく、接続信頼性の高い高品質の電子機器とすることが可能となる。

10 フレキシブル絶縁基材

10a、11、11a フレキシブル絶縁フィルム(フレキシブル絶縁基材)

12 基材接着剤層

13 接着剤

15 第1層導体

15a、15b 電解銅箔(第1層導体)

15c 圧延銅箔(第1層導体)

15p 第1層導体パターン

15pf フレキシブルリードパターン

15pg 帯状保護パターン

16、16a、16b 導体接着剤層

20 リジッド絶縁基材

20a ガラス繊維強化エポキシ樹脂層(リジッド絶縁基材)

20b 半硬化接着剤層(リジッド絶縁基材)

20w 開口部

30 保護絶縁層

31 保護フィルム

32 保護接着剤

40 第2層絶縁基材

41 第2層導体

42 開口部

43 導通孔

44 導通孔導体

45 第2層導体パターン

50 ソルダーレジスト

50w 開口部

60 ワーク

Af フレキシブル領域

Aff 外形端部(フレキシブル領域)

Ar、Ar1、Ar2 リジッド領域

Arf 外形端部(リジッド領域外形)

Li 第1層絶縁基材

10a、11、11a フレキシブル絶縁フィルム(フレキシブル絶縁基材)

12 基材接着剤層

13 接着剤

15 第1層導体

15a、15b 電解銅箔(第1層導体)

15c 圧延銅箔(第1層導体)

15p 第1層導体パターン

15pf フレキシブルリードパターン

15pg 帯状保護パターン

16、16a、16b 導体接着剤層

20 リジッド絶縁基材

20a ガラス繊維強化エポキシ樹脂層(リジッド絶縁基材)

20b 半硬化接着剤層(リジッド絶縁基材)

20w 開口部

30 保護絶縁層

31 保護フィルム

32 保護接着剤

40 第2層絶縁基材

41 第2層導体

42 開口部

43 導通孔

44 導通孔導体

45 第2層導体パターン

50 ソルダーレジスト

50w 開口部

60 ワーク

Af フレキシブル領域

Aff 外形端部(フレキシブル領域)

Ar、Ar1、Ar2 リジッド領域

Arf 外形端部(リジッド領域外形)

Li 第1層絶縁基材

Claims (18)

- 可撓性を有するフレキシブル領域と、硬質性を有するリジッド領域とを備えるフレキシブルリジッド多層プリント配線板であって、

第1層絶縁基材として並置された可撓性を有するフレキシブル絶縁基材および硬質性を有するリジッド絶縁基材と、

前記第1層絶縁基材に積層された第1層導体と、

前記リジッド絶縁基材に積層された第2層絶縁基材および第2層導体とを備え、

前記フレキシブル絶縁基材は、重畳された複数のフレキシブル絶縁フィルムで構成してあることを特徴とするフレキシブルリジッド多層プリント配線板。 - 前記第1層導体は前記第1層絶縁基材の両面に積層され、前記第2層絶縁基材および第2層導体は前記第1層導体の両外側面に対称的に積層されていることを特徴とする請求項1に記載のフレキシブルリジッド多層プリント配線板。

- 前記フレキシブル絶縁フィルムの相互に対向する面の外周部は、接着してあることを特徴とする請求項1または請求項2に記載のフレキシブルリジッド多層プリント配線板。

- 前記第1層導体は銅箔で構成してあり、前記フレキシブル絶縁基材に対向する面の銅箔は前記リジッド絶縁基材に対向する面の銅箔より屈曲性を大きくしてあることを特徴とする請求項1ないし請求項3のいずれか一つに記載のフレキシブルリジッド多層プリント配線板。

- 前記フレキシブル絶縁基材と前記リジッド絶縁基材の境界に対応させて前記第1層導体パターンが帯状に配置してあることを特徴とする請求項1ないし請求項4のいずれか一つに記載のフレキシブルリジッド多層プリント配線板。

- 可撓性を有するフレキシブル領域と、硬質性を有するリジッド領域とを備えるフレキシブルリジッド多層プリント配線板の製造方法であって、

可撓性を有するフレキシブル絶縁基材および硬質性を有するリジッド絶縁基材を第1層絶縁基材として並置する第1層基材並置工程と、

第1層絶縁基材に第1層導体を積層する第1層導体積層工程と、

前記第1層導体をパターニングして第1層導体パターンを形成する第1層パターン形成工程と、

前記リジッド絶縁基材に第2層絶縁基材および第2層導体を積層する第2層積層工程と

を備えることを特徴とするフレキシブルリジッド多層プリント配線板の製造方法。 - 前記第1層導体を前記第1層絶縁基材の両面に積層し、前記第2層絶縁基材および前記第2層導体を前記第1層導体の両外側面に対称的に積層することを特徴とする請求項6に記載のフレキシブルリジッド多層プリント配線板の製造方法。

- 複数のフレキシブル絶縁フィルムを重畳して前記フレキシブル絶縁基材を構成することを特徴とする請求項6または請求項7に記載のフレキシブルリジッド多層プリント配線板の製造方法。

- 前記フレキシブル絶縁フィルムの相互に対向する面の外周部を予め接着することを特徴とする請求項8に記載のフレキシブルリジッド多層プリント配線板の製造方法。

- 前記フレキシブル絶縁フィルムの前記第1層導体に対向する表面に予め基材接着剤層が形成してあることを特徴とする請求項8または請求項9に記載のフレキシブルリジッド多層プリント配線板の製造方法。

- 前記フレキシブル絶縁フィルムおよび前記基材接着剤層の合計層厚を前記リジッド絶縁基材の層厚より厚くすることを特徴とする請求項10に記載のフレキシブルリジッド多層プリント配線板の製造方法。

- 前記第1層導体の前記フレキシブル絶縁基材および前記リジッド絶縁基材に対向する面に予め導体接着剤層が形成してあることを特徴とする請求項6ないし請求項11のいずれか一つに記載のフレキシブルリジッド多層プリント配線板の製造方法。

- 前記第1層導体の前記リジッド絶縁基材に対向する面に予め導体接着剤層が形成してあり、前記第1層導体の前記フレキシブル絶縁基材に対向する面には導体接着剤層が形成してないことを特徴とする請求項10に記載のフレキシブルリジッド多層プリント配線板の製造方法。

- 前記リジッド絶縁基材は、半硬化接着剤層であることを特徴とする請求項6ないし請求項13のいずれか一つに記載のフレキシブルリジッド多層プリント配線板の製造方法。

- 前記第1層導体は銅箔で構成してあり、前記フレキシブル絶縁基材に対向する面の銅箔は前記リジッド絶縁基材に対向する面の銅箔より屈曲性が大きくしてあることを特徴とする請求項13または請求項14に記載のフレキシブルリジッド多層プリント配線板の製造方法。

- 前記フレキシブル絶縁基材と前記リジッド絶縁基材の境界に対応させて前記第1層導体パターンを帯状に形成することを特徴とする請求項6ないし請求項15のいずれか一つに記載のフレキシブルリジッド多層プリント配線板の製造方法。

- 前記リジッド絶縁基材に設けた開口部に前記フレキシブル絶縁基材を嵌合することを特徴とする請求項6ないし請求項16のいずれか一つに記載のフレキシブルリジッド多層プリント配線板の製造方法。

- フレキシブルリジッド多層プリント配線板を搭載した電子機器であって、前記フレキシブルリジッド多層プリント配線板は、請求項1ないし請求項5のいずれか一つに記載のフレキシブルリジッド多層プリント配線板であることを特徴とする電子機器。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006350473A JP2008166300A (ja) | 2006-12-26 | 2006-12-26 | フレキシブルリジッド多層プリント配線板、その製造方法および電子機器 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006350473A JP2008166300A (ja) | 2006-12-26 | 2006-12-26 | フレキシブルリジッド多層プリント配線板、その製造方法および電子機器 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2008166300A true JP2008166300A (ja) | 2008-07-17 |

Family

ID=39695437

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006350473A Pending JP2008166300A (ja) | 2006-12-26 | 2006-12-26 | フレキシブルリジッド多層プリント配線板、その製造方法および電子機器 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2008166300A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107799489A (zh) * | 2016-09-05 | 2018-03-13 | 瑞萨电子株式会社 | 电子装置 |

| CN114025470A (zh) * | 2017-11-01 | 2022-02-08 | 健鼎(无锡)电子有限公司 | 软硬复合电路板及其制造方法 |

-

2006

- 2006-12-26 JP JP2006350473A patent/JP2008166300A/ja active Pending

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107799489A (zh) * | 2016-09-05 | 2018-03-13 | 瑞萨电子株式会社 | 电子装置 |

| CN107799489B (zh) * | 2016-09-05 | 2022-10-25 | 瑞萨电子株式会社 | 电子装置 |

| CN114025470A (zh) * | 2017-11-01 | 2022-02-08 | 健鼎(无锡)电子有限公司 | 软硬复合电路板及其制造方法 |

| CN114025470B (zh) * | 2017-11-01 | 2024-05-10 | 健鼎(无锡)电子有限公司 | 软硬复合电路板及其制造方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN105722342B (zh) | 柔性印刷电路板及其制造方法 | |

| US7286370B2 (en) | Wired circuit board and connection structure of wired circuit board | |

| US9713267B2 (en) | Method for manufacturing printed wiring board with conductive post and printed wiring board with conductive post | |

| TW201410097A (zh) | 柔性多層電路板及其製作方法 | |

| TWI479972B (zh) | Multi - layer flexible printed wiring board and manufacturing method thereof | |

| KR101980102B1 (ko) | 리지드 플렉시블 pcb 제조방법 | |

| JP4768059B2 (ja) | 多層フレキシブルプリント配線板 | |

| KR20100127253A (ko) | 리지드 플렉스 회로판의 제조 방법 및 리지드 플렉스 회로판 | |

| JP5464760B2 (ja) | 多層回路基板の製造方法 | |

| US20150040389A1 (en) | Method for manufacturing wiring board with built-in electronic component | |

| US9743511B1 (en) | Rigid flex circuit board | |

| KR101946989B1 (ko) | 인쇄회로기판 및 그의 제조 방법 | |

| JP5524315B2 (ja) | 多層フレキシブルプリント配線板を用いた表示素子モジュール | |

| EP2007179B1 (en) | Multilayer circuit board having cable portion and method for manufacturing same | |

| US7685707B2 (en) | Method for manufacturing circuit forming substrate | |

| JP2008300658A (ja) | フレキシブルリジッド多層プリント配線板およびその製造方法 | |

| CN107889356B (zh) | 软硬复合线路板 | |

| JP2008166300A (ja) | フレキシブルリジッド多層プリント配線板、その製造方法および電子機器 | |

| JP2009021425A (ja) | フレキシブルリジッドプリント基板、フレキシブルリジッドプリント基板の製造方法、および電子機器 | |

| CN114258200B (zh) | 具有内埋元件的软硬结合线路板的制作方法 | |

| JP6387226B2 (ja) | 複合基板 | |

| JP4850084B2 (ja) | 電線複合プリント配線基板、電線複合プリント配線基板製造方法、電線部品、電線部品製造方法、および電子機器 | |

| KR100665244B1 (ko) | 회로 배선 복합 기판 | |

| KR20160139829A (ko) | 다층 fpcb 및 그 제조 방법 | |

| KR101390696B1 (ko) | 인쇄회로기판 및 그 제조방법 |