JP2007307828A - 樹脂中空成形体及びその成形方法 - Google Patents

樹脂中空成形体及びその成形方法 Download PDFInfo

- Publication number

- JP2007307828A JP2007307828A JP2006140389A JP2006140389A JP2007307828A JP 2007307828 A JP2007307828 A JP 2007307828A JP 2006140389 A JP2006140389 A JP 2006140389A JP 2006140389 A JP2006140389 A JP 2006140389A JP 2007307828 A JP2007307828 A JP 2007307828A

- Authority

- JP

- Japan

- Prior art keywords

- hollow

- resin

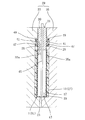

- mandrel

- hollow molded

- molded body

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Blow-Moulding Or Thermoforming Of Plastics Or The Like (AREA)

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

Abstract

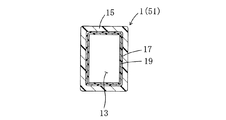

【解決手段】閉断面状の中空部13を有する樹脂製のバンパービーム本体15と、バンパービーム本体15の内周面全体に一体的に付着されているテキスタイルからなる被覆材17と、中空部13に配置され、被覆材17をバンパービーム本体15とで一体的に挟圧する筒状マンドレル19とでバンパービーム1を構成する。

【選択図】 図4

Description

13 中空部

15 バンパービーム本体

17 被覆材

19 マンドレル

27 シート材

29 成形型

33 第1型

33a 第1成形面

35 第2型

35a 第2成形面

51 積層体

Claims (3)

- 閉断面状の中空部を有する樹脂製の筒状中空成形体本体を備え、該中空成形体本体の内周面全体には、テキスタイルからなる被覆材が一体的に付着されていることを特徴とする樹脂中空成形体。

- 請求項1に記載の樹脂中空成形体において、

上記中空成形体本体の中空部には、当該中空成形体本体の成形の際膨張可能な筒状マンドレルが上記被覆材を中空成形体本体とで一体的に挟圧するように配置されていることを特徴とする樹脂中空成形体。 - 中空部を有する膨張可能な筒状マンドレルの外周面全体にテキスタイルからなる被覆材を被覆した後、該被覆材の外周面全体を覆うように上記マンドレルに樹脂製のシート材を巻き付けて積層体を構成し、

次いで、該積層体を成形型内に配置して上記マンドレルの中空部に液体を加圧供給することにより、該マンドレルを膨張させて上記シート材を成形型の成形面に押圧し、かつ該シート材を軟化させて中空成形体本体を成形するとともに上記被覆材との接触面側の軟化樹脂を被覆材に含浸させ、該被覆材を上記中空成形体本体の内周面に一体的に付着させることを特徴とする樹脂中空成形体の成形方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006140389A JP5186087B2 (ja) | 2006-05-19 | 2006-05-19 | 樹脂中空ビーム及びその成形方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006140389A JP5186087B2 (ja) | 2006-05-19 | 2006-05-19 | 樹脂中空ビーム及びその成形方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007307828A true JP2007307828A (ja) | 2007-11-29 |

| JP5186087B2 JP5186087B2 (ja) | 2013-04-17 |

Family

ID=38841109

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006140389A Expired - Fee Related JP5186087B2 (ja) | 2006-05-19 | 2006-05-19 | 樹脂中空ビーム及びその成形方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5186087B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009172962A (ja) * | 2008-01-28 | 2009-08-06 | Daikyonishikawa Corp | 中空成形体及びその成形方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS59174169A (ja) * | 1983-03-24 | 1984-10-02 | ヤマハ株式会社 | ゴルフ用ウツドクラブヘツドおよびその製法 |

| JPH08174701A (ja) * | 1994-12-27 | 1996-07-09 | Sumitomo Rubber Ind Ltd | 中空状繊維強化熱可塑性樹脂製品の製造方法 |

| JPH0970843A (ja) * | 1995-09-05 | 1997-03-18 | Fujikura Rubber Ltd | 内圧成形用プレッシャーバッグ |

| JPH11156949A (ja) * | 1997-11-27 | 1999-06-15 | Fujikura Rubber Ltd | 分割型成形型による樹脂成形方法 |

| JP2001030278A (ja) * | 1999-07-22 | 2001-02-06 | Fujikura Rubber Ltd | マンドレルおよびシャフトの製造方法 |

| JP2004291581A (ja) * | 2003-03-28 | 2004-10-21 | Fujikura Rubber Ltd | 中空frp成形品の内圧成形方法及び装置 |

-

2006

- 2006-05-19 JP JP2006140389A patent/JP5186087B2/ja not_active Expired - Fee Related

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS59174169A (ja) * | 1983-03-24 | 1984-10-02 | ヤマハ株式会社 | ゴルフ用ウツドクラブヘツドおよびその製法 |

| JPH08174701A (ja) * | 1994-12-27 | 1996-07-09 | Sumitomo Rubber Ind Ltd | 中空状繊維強化熱可塑性樹脂製品の製造方法 |

| JPH0970843A (ja) * | 1995-09-05 | 1997-03-18 | Fujikura Rubber Ltd | 内圧成形用プレッシャーバッグ |

| JPH11156949A (ja) * | 1997-11-27 | 1999-06-15 | Fujikura Rubber Ltd | 分割型成形型による樹脂成形方法 |

| JP2001030278A (ja) * | 1999-07-22 | 2001-02-06 | Fujikura Rubber Ltd | マンドレルおよびシャフトの製造方法 |

| JP2004291581A (ja) * | 2003-03-28 | 2004-10-21 | Fujikura Rubber Ltd | 中空frp成形品の内圧成形方法及び装置 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009172962A (ja) * | 2008-01-28 | 2009-08-06 | Daikyonishikawa Corp | 中空成形体及びその成形方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5186087B2 (ja) | 2013-04-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4429341B2 (ja) | フランジ付き繊維強化樹脂中空部品 | |

| KR960702381A (ko) | 곡관과 그 제조방법 및 장치(curved pipe and process and apparatus for producing the same) | |

| JP4384221B2 (ja) | 繊維強化樹脂中空部品の成形方法 | |

| JPWO2021260953A5 (ja) | ||

| JP4522796B2 (ja) | 繊維強化複合材環状構造体の製造方法、及びその構造体からなる航空機胴体用環状フレーム | |

| KR20120091168A (ko) | 직조 모재, 복합물 및 그 제조방법 | |

| CN114286746A (zh) | 生成拉压杆的确闭锁紧负载施加的方法和拉压杆 | |

| US7758793B2 (en) | Method and apparatus for manufacturing of an article including an empty space | |

| US12083752B2 (en) | Method for manufacturing structure and structure | |

| JP6064949B2 (ja) | 燃料タンクの製造方法及び燃料タンク | |

| JP7144253B2 (ja) | 繊維強化複合材料の製造方法 | |

| JP6504430B2 (ja) | 中間基材およびその中間基材を用いた繊維強化プラスチック部品の製造方法 | |

| JP2007307828A (ja) | 樹脂中空成形体及びその成形方法 | |

| US20180036991A1 (en) | Profile Part With a Plurality of Layers | |

| JP2009107408A (ja) | クラッシュボックスとその製造方法 | |

| KR20150075672A (ko) | 하이드로포밍 제품 제조방법 및 하이드로포밍 제품 | |

| DE102018102264B4 (de) | Verfahren zum Herstellen eines Kunststoffbauteils sowie Vorrichtung zur Durchführung des Verfahrens | |

| JP4382869B2 (ja) | フランジ付き繊維強化樹脂中空部品の成形方法 | |

| JP7618465B2 (ja) | 釣用ガイドフレーム | |

| JPH11192991A (ja) | 自転車用frp製モノコックフレ−ムの構造及びその製造方法 | |

| JP2020138520A (ja) | 車体用筒状部材の製造方法 | |

| EP1749639B1 (en) | Method for making plastic metal composite parts | |

| JPH0272935A (ja) | 繊維強化プラスチック製中空体の成形方法 | |

| EP3774307B1 (en) | Fibre flattening | |

| EP3822061B1 (de) | Verfahren zur herstellung eines kunststofftanks |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090316 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20111122 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111129 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120119 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20120119 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20120807 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121030 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20121106 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130108 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130121 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5186087 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160125 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |