JP2007167405A - ミシンの支持構造 - Google Patents

ミシンの支持構造 Download PDFInfo

- Publication number

- JP2007167405A JP2007167405A JP2005370040A JP2005370040A JP2007167405A JP 2007167405 A JP2007167405 A JP 2007167405A JP 2005370040 A JP2005370040 A JP 2005370040A JP 2005370040 A JP2005370040 A JP 2005370040A JP 2007167405 A JP2007167405 A JP 2007167405A

- Authority

- JP

- Japan

- Prior art keywords

- mount

- sewing machine

- bottom plate

- installation surface

- height

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

【課題】ミシンの振動を低減するとともに、設置面の平面度の影響が受けにくいミシンの支持機構を提供すること

【解決手段】底板6に、第1マウント7A、第2マウント7B、第3マウント7C、及び第4マウント7Dが取付けられて、ミシン1の重心Wが、第1マウント7A、第2マウント7B、第3マウント7Cを結ぶ三角形の内側に配置される。第4マウント7Dは、第1マウント7A、第2マウント7B、第3マウント7Cの3点を結ぶ三角形の外側に配置されるとともに、第4マウント7Dの底板6から設置面までの高さは、第1マウント7A、第2マウント7B、及び第3マウント7Cで3点支持される底板6から設置面までの高さより低くする。この結果、ミシン1は、設置面に、第1マウント、第2マウント、第3マウントの3個のマウントで、3点支持されている。

【選択図】図2

【解決手段】底板6に、第1マウント7A、第2マウント7B、第3マウント7C、及び第4マウント7Dが取付けられて、ミシン1の重心Wが、第1マウント7A、第2マウント7B、第3マウント7Cを結ぶ三角形の内側に配置される。第4マウント7Dは、第1マウント7A、第2マウント7B、第3マウント7Cの3点を結ぶ三角形の外側に配置されるとともに、第4マウント7Dの底板6から設置面までの高さは、第1マウント7A、第2マウント7B、及び第3マウント7Cで3点支持される底板6から設置面までの高さより低くする。この結果、ミシン1は、設置面に、第1マウント、第2マウント、第3マウントの3個のマウントで、3点支持されている。

【選択図】図2

Description

本発明は、ミシンの作業テーブル等の設置面上への支持機構に係わり、特にミシンの底板に設置用のマウントを備えて、ミシンの振動低減、及び設置面への振動の伝達を低減するミシンの支持構造に関するものである。

ミシンを作動させた場合、モータ等によってミシン主軸と下軸が回転されて、針棒上下駆動機構、天秤駆動機構、釜回転機構など複数の駆動機構が駆動されるが、これら複数の駆動機構で発生する振動が、本体フレームに伝達されて、ミシン本体が振動する。

このミシン本体の振動は、ミシン本体にとどまらず、ミシンの底板に取り付けられたマウントなどの支持機構を介して、作業テーブル等の設置面も伝達されて、縫製品質に悪影響を及ぼしたり、ミシンの信頼性や作業環境を損なったりするものである。

このミシンの振動を低減させるためには、従来から、たとえば運動する部位の質量を軽減したり制振材で構成するとか、発生する振動と逆位相の波形を生成する制御機構を加えるとかの例に代表される、ミシン本体での能動的な振動低減が図られてきているが、ミシンの底板に取り付けられた防振ゴムなどで形成されたマウント等に代表される、ミシンの支持機構による、振動低減、及び設置面への振動の伝達を低減することも重要である。

従来、ミシン本体で発生する振動を低減するとともに、作業テーブルなどの設置面に振動を伝達して、作業条件を悪化させないようにするためのミシンの支持機構としては、一般的に、ミシンの底板に4個から5個の、防振用ゴムマウントが設けられて、設置面上に支持するようにしている。

たとえば、下記特許文献1では、底板に制振材を固着して、能動的にミシン本体の振動を低減するとともに、作業テーブル等の設置面に対するミシンの支持機構としては、矩形状の底板の四つ角部それぞれに、防振ゴムマウントがネジ止めされて、この4個のマウントで設置面上に4点支持する、ミシンの支持機構が開示されている。

特開平9−19588号公報

しかしながら、ミシンの底板に4個のマウントを設けて、ミシン本体を、作業テーブル等の設置面に、4点支持するこのミシンの支持機構においては、各マウントを取り付ける底板の平面度が不均一の場合や、各マウントの高さ方向の寸法のバラツキが大きい場合には、4個の内のマウントの2箇所と設置面は、常に接地するが、他の2箇所のマウントは、接地したりしなかったりして、接地面へのすわりが悪くなる。

このような底板の平面度や、マウントの高さ方向の寸法のばらつきが大きい状態のもとに、4点支持にあるミシンを作動させると、マウント2箇所と設置面は常に接地するが、他の2箇所のマウントは、接地したり接地しなかったりする不安定な状態にあるため、マウントと設置面との間に生じた隙間で、設置面上と接地している2箇所を結ぶ線を中心に、ミシンが左右にガタガタと振動したり、さらには振動が増幅されることがあった。

この振動が大きいと、縫製品質やミシンの信頼性に悪影響を及ぼすとともに、操作者に対しても不愉快な振動・騒音を与え、作業環境を悪化させるという問題があった。

また、このミシン本体の許容される振動レベル〔μp−p〕は、一般的には、ミシンのフレーム上部の一番振動が大きいとされる部位において、およそ500μ以下であることが望まれている。

この振動値を満足させるためには、従来の、底板に4個のマウントを備えた4点支持のミシンの支持機構では、マウントを取付ける底板の平面度を上げることと、底板にとりつけられるマウントの形状 特に底板からの取り付け高さのバラツキを抑えることで、底板に取り付けられるマウントと、設置面で生じる隙間を出来る限り小さくして、ガタつきを少なくするようにしている。

しかしながら、このような4点支持機構で、ミシンを設置面上に支持して、低振動化を図っていくためには、マウント取り付け面の平面度をあげるための精密加工が必要となるし、またマウントの寸法精度に高精度なものが要求され、製造原価がアップするという問題があった。

本発明は、上記のごとき問題に鑑みてなされたものであり、設置面にミシンをマウントで支持するミシンの振動を低減するとともに、設置面の平面度の影響が受けにくいミシンの支持機構を提供することを技術課題とする

上記課題を解決するために、本発明のミシンの支持機構は、底板に設置用のマウントが取り付けられているミシンの支持機構において、

前記底板を第1マウント、第2マウント、及び第3マウントで作業テーブル等の設置面上に3点支持し、前記ミシンの重心が前記第1マウント、前記第2マウント、及び前記第3マウントを結ぶ三角形の内側に位置するとともに、

前記底板の前記第1マウント、前記第2マウント、及び前記第3マウントを結ぶ三角形の外側に第4マウントを取り付け、前記第4マウントの前記底板から前記設置面上までの高さを、前記第1マウント、前記第2マウント、及び前記第3マウントで3点支持した時の前記底板から前記設置面上までの高さより低くすることを特徴とする。

前記底板を第1マウント、第2マウント、及び第3マウントで作業テーブル等の設置面上に3点支持し、前記ミシンの重心が前記第1マウント、前記第2マウント、及び前記第3マウントを結ぶ三角形の内側に位置するとともに、

前記底板の前記第1マウント、前記第2マウント、及び前記第3マウントを結ぶ三角形の外側に第4マウントを取り付け、前記第4マウントの前記底板から前記設置面上までの高さを、前記第1マウント、前記第2マウント、及び前記第3マウントで3点支持した時の前記底板から前記設置面上までの高さより低くすることを特徴とする。

さらに、前記第4マウントが、前記底板に取り付けられる位置は、縫製作業時に布を手で支えて案内する部位またはその近傍の直下であることが望ましい。

さらに、前記第1マウント、前記第2マウント、前記第3マウント、及び前記第4マウントそれぞれは、前記底板に互いに対となって螺合するネジ孔とネジ部材による締結手段によって取り付けられて、前記ネジ孔とネジ部材との螺合する長さの調整で、前記底板から前記設置面上までの高さが調整可能であることが望ましい。

さらに、前記第1マウント、前記第2マウント、前記第3マウント、及び前記第4マウントそれぞれは、前記底板に、座金等のスペーサを介在して取り付けられて、前記座金等のスペーサの厚さの調整で、前記底板から前記設置面上までの高さが調整可能であることが望ましい。

本発明のミシンの支持機構においては、ミシンの底板の4角の周辺に、4個のマウント、すなわちミシン正面側から見て、底板の右手奥に、第1マウント、底板の右手前に、第2マウント、底板の左手前に、第3マウント、及び底板の左手奥に第4マウントがそれぞれ取り付けられて、ミシンの重心が、第1マウント、第2マウント、第3マウントの3点を結ぶ三角形の内側に位置されている。

さらに、第4マウントは、第1マウント、第2マウント、第3マウントの3点を結ぶ三角形の外側に配置されるとともに、第4マウントの底板から設置面上までの高さは、第1マウント、第2マウント、及び第3マウントの前記底板から設置面上までの高さより低くなっていて、ミシンは、設置面上に、4個のマウントの内、第1マウント、第2マウント、第3マウントの3個のマウントで、底板からのマウントの高さを揃えて3点支持されている。

この支持機構は、擬似的には、底板に4個のマウントが取り付けられている構成にあるが、ミシンを設置面上に支持する面において、力学的には、第4マウントの底板から設置面までの高さを、他の3個のマウントより低くすることにより、底板を設置面上に第1マウント、第2マウント、および第3マウントの3点で支持して、3箇のマウントが、常に設置面に接地している状態で、ミシンを支持しているようにした点が、本発明の特徴である。

これによれば、第1マウント、第2マウント、第3マウントの3個のマウントで、底板からのマウント高さを揃えて、設置面上に3点支持されているため、設置面の多少の平面度のバラツキや、設置面の傾き等に左右されずに、マウントによる支持点の3点が、設置面に確実に追従して、設置面に接地する。

したがって、ミシンは、設置面と、第1マウント、第2マウント、および第3マウントとの間に隙間がない状態で設置されているため、ゴムなどの弾性体で形成された各マウントに備わった防振効果とも合わせ、隙間に伴うガタガタとした大きな振動が発生することはない。

さらに、ミシンの重心が、第1マウント、第2マウント、第3マウントの3点を結ぶ三角形の内側に位置して、この三角形の各辺の重心周りのモーメントは、3点の支持点を結ぶ三角形内側に向いているので、ミシンは、自立して安定した状態で、設置面上に支持される。

また、ミシンを作動させた時の振動値は、ミシンを支持する3個のマウントの弾性と、重心から各マウントまでの距離に影響するだけになり、その形状での最小振動値となって、ミシンの振動は低減される。

さらに、本発明のミシンの3点支持機構では、第1マウント、第2マウント、第3マウントは、底板に、互いに対となって螺合するネジ孔とネジ部材による、単純で低コストな締結手段によって取り付けられて、ネジ孔とネジ部材との螺合する長さで、底板から設置面上までの高さを、容易に調整できる構成になっている。

このため、第1マウント、第2マウント、第3マウントそれぞれが取り付けられる底板の平面度や、第1マウント、第2マウント、第3マウントそれぞれの取り付け高さ方向に、多少の高さのバラツキがあったりしても、第1マウント、第2マウント、第3マウントそれぞれの底板から設置面上までの高さは、ネジ孔とネジ部材との螺合する長さを、調整するだけで容易に揃えることが出来る。

したがって、従来のように、底板に取り付けた複数のマウントの、底板から設置面までの高さを揃えるために、底板の平面度や、マウントの取り付け方向の高さを、加工時間とコストがかかる高い精度で加工して、組み立てる工法より、コスト的に有利である。

また、第1マウント、第2マウント、及び第3マウントそれぞれは、底板に、高さ調整用の座金等のスペーサを介在して取り付けるようにして、座金等のスペーサの厚さの調整だけで、前記底板から前記設置面上までの高さが調整可能になるようにしてもよい。

このような構成でも、第1マウント、第2マウント、第3マウントの底板から設置面までの高さは、単純な構成のもと、容易に調整できるので、コスト的にも有利である。

さらに、本発明のミシンの支持機構においては、第4マウントは、第1マウント、第2マウント、及び第3マウントを結ぶ三角形の外側の、ミシン正面側からみて、底板の左手奥の角部にとりつけられている。

この第4マウントが取り付けられる底板の左手奥の角部は、この底板を備えたベット部の反対側においては、縫製時に布を手で支えて案内する部位またはその近傍にあたりに位置しているので、第4マウントは、縫製時に布を手で支えて案内する部位またはその近傍直下に取り付けられている。

そして、この第4マウントの底板から設置面までの高さは、第1マウント、第2マウント、及び第3マウントによって、上記のように3点支持している時の、底板から設置面上までの高さより、ごくわずか、たとえば0.1mm程度、低くなるように設定されている。

このような構成によれば、第4マウントは、縫製時に布を手で支えて案内する部位またはその近傍直下の底板に取り付けられているので、縫製時の布を手で支えて案内する作業時等に、ミシンを傾斜または転倒させるような外力が作用しても、ミシンは、ごくわずかに傾斜して第4マウントが設置面に接地して、設置面に対するマウントの支持点が移動するだけで、ミシンの3点支持が保たれる。

したがって振動は増加することはなく、また傾斜したり転倒したりすることもなく、縫製作業には、なんら支障をきたすことはない。

なお、この縫製時に、布を手で支えて案内する作業にともない、第4マウントに係る荷重が増加するため、その分、同じ起振力での振動振幅が低減されて、ミシンの振動を抑えるという効果もある。

さらに、第4マウントは、底板に、互いに対となって螺合するネジ孔とネジ部材による締結手段によって取り付けられて、前記ネジ孔と前記ネジ部材との螺合する長さで、前記底板から前記設置面上までの高さが調整可能である。

このような構成によれば、第4マウントの底板から設置面までの高さは、単純な構成と作業で対処できるネジ孔へのネジ部材の螺合する長さで、容易に調整できるので、コスト的にも有利である。

また、第4マウントは、底板に、高さ調整用の座金等のスペーサを介在して取り付けられて、該座金等のスペーサの厚さで、前記底板から前記設置面上までの高さが調整可能となるようにしてもよい。

このような構成でも、第4マウントの底板から設置面までの高さは、単純な構成と作業で対処できる座金などのスペーサの厚さで、容易に調整できるので、コスト的にも有利である。

以下、本発明に係わる実施形態例を、図面を参照しつつ、具体的に説明する。

なお、本実施形態例は、ロックミシンの支持機構に適用した場合を例に説明するが、本発明はこれに限られたものではなく、モータ駆動される他の形式のミシン全般の支持機構に適用できるものである。

また、本実施形態例が適用される、ミシン本体の機構に関しては、従来例と同様であるため、その詳細な説明は省略し、本実施形態例の要部である、ミシンの支持機構について説明する。

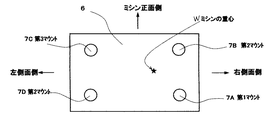

図1は、本発明の実施形態例に係わる、ミシンの支持機構を適用したロックミシンの正面から見た外観図で、図2は、図1のロックミシンの裏面図で、ロックミシンの底板に取り付けたマウントの配置とロックミシンの重心を示すものである。

図1に示すように、ロックミシン(以下ミシンと表記)1は、ベッド部2と、このベット部2の右側面側から上方に延びる脚柱部3と、この脚柱部3の上端部からベット部2に対向するように左側面側に延びるアーム部4とからなる正面からみてほぼコ字上の本体フレーム5を備えて、ベット部2の底壁に形成されている底板6に取り付けられたマウント7で、作業テーブル等の設置面T上に支持されている。

底板6は、図1に示すように、ベット部2の、アーム部4と対向する反対側の底壁に、マウント7が取付けられる平面を備えた矩形状に形成され、ミシン1の底面を構成している。

なお、底板6は、図1では、ベット部2の底壁に直接形成されている構成にあるが、ベット部2の底壁に、マウント7が取付けられる平面を備えた矩形状に形成された底板6を、ネジ止めなどの締結手段で固定した構成にしてもよい。

底板6の4角の周辺部には、図2に示すように、4個のマウント、すなわち第1マウント7A、第2マウント7B、第3マウント7C、及び第4マウント7Dが、図示しない、互いに対となって螺合する、ネジ孔とネジ部材によるネジ止めで取り付けられる。

また、第1マウント7A、第2マウント7B、第3マウント7C、及び第4マウント7Dそれぞれは、取り付けられる底板6側と、互いに対となって螺合するネジ孔とネジ部材との螺合する長さで、底板6から設置面T上までの高さが調整可能であるようになっている。

また、第1マウント7A、第2マウント7B、第3マウント7C、及び第4マウント7Dそれぞれは、取り付けられる底板6側と、互いに対となって螺合するネジ孔とネジ部材との螺合する長さで、底板6から設置面T上までの高さが調整可能であるようになっている。

なお、第1マウント7A、第2マウント7B、第3マウント7C、及び第4マウント7Dの、底板6から設置面T上までの高さは、それぞれネジ孔とネジ部材との螺合する長さで、調整可能であるようにしているが、第1マウント7A、第2マウント7B、第3マウントC、及び第4マウントDは、底板6に、図示しない、高さ調整用の座金等のスペーサを介在して取り付けられて、座金等のスペーサの厚さの調整で、底板6から設置面T上までの高さが調整可能となるようにしてもよい。

また、図2に示すように、前記第1マウント7Aは、ミシン正面側からみて、底板5の右手奥に、また第2マウント7Bは、ミシン正面側からみて、底板5の右手前に、また第3マウント7Cは、ミシン正面側からみて、底板5の左手前に、また第4マウント7Dは、ミシン正面側からみて、底板5の左手奥に、それぞれ配置されて、底板6に取り付けられている。

また、底板6側からみた、ミシン1の重心Wの位置は、図2に示すように、ベット部2、アーム部4、脚注部3の配置にもとづき、図1のミシンの構成によれば、底板6の中心部からミシン右側面側へやや偏った位置にある。

そして、この重心Wの位置に対して、第1マウント7A、第2マウント7B、第3マウント7Cは、第1マウント7A、第2マウント7B、第3マウント7Cを結ぶ三角形の内側に、重心Wが位置するように、底板6に取り付けられるとともに、第4マウント7Dは、第1マウント7A、第2マウント7B、第3マウント7Cを結ぶ三角形の外側に位置するように、底板6に取り付けられている。

また、第1マウント7A、第2マウント7B、及び第3マウント7Cは、いずれも同じような形状を呈した硬度の高いゴムなどの弾性体で形成されて、ミシン1の作動によって発生する振動を減衰したり、ミシン1の振動を設置面Tへのミシン1の振動を低減するようにしている。

また、第1マウント7A、第2マウント7B、第3マウント7Cは、底板6との締結手段である、互いに対となって螺合する前記ネジ孔と前記ネジ部材との螺合する長さを調整することにより、取り付けられている底板6から設置面Tまでの高さを揃えて、ミシンを、底板6を設置面より浮かした状態で、設置面T上に3点支持している。

また、第4マウント7Dの、取り付けられている底板6から設置面Tまでの高さは、第1マウント7A、第2マウント7B、及び第3マウント7Cによって、高さを、揃えて、底板6から設置面T上に3点支持している、底板6から設置面T上までの高さより、ごくわずか、低くなるように設定されている。

なお、第4マウント7Dの、底板6から設置面Tまでの高さは、特に制限はないが、マウント7A、第2マウント7B、及び第3マウント7Cによって、高さを揃えて、3点支持している時の、底板6から設置面上までの高さより、0.1mm程度、低いことが望ましい。

これが0.1mm程度より大きくなると、たとえばベット部2の、前記第4マウント7Dが取り付けられている底板6と反対側にある上面付近に、ベット部2の底板6側に向けて大きな外力が作用した時には、この第4マウント7Dの箇所で、マウントと設置面との間の比較的大きな隙間のため、ミシンが傾斜したり、ガタついたりすることがある。

また、0.1mm程度より小さくなると、ミシン1を3点支持している、マウント7A、第2マウント7B、及び第3マウント7Cの底板6からの高さのバラツキ程度によっては、第4マウント7Dの底板6から設置面Tまでの高さが、マウント7A、第2マウント7B、及び第3マウント7Cによって3点支持している時の、底板6から設置面Tまでの高さより、高くなることがあって、ミシンの3点支持が行われなくなるために、設置面Tへのミシンの支持が不安定になるからである。

また、前記第4マウント7Dも、硬度の高いゴムなどの弾性体で形成されて、ミシン1の作動によって発生する振動を減衰したり、ミシン1の振動を設置面Tへのミシン1の振動を低減するようにしている。

このような、本発明の実施形態に係わる、ミシンの支持機構によれば、まず、第1マウント7A、第2マウント7B、第3マウント7Cでは、上記したように、第1マウント7A、第2マウント7B、第3マウント7Cを結ぶ三角形の内側にミシンの重心Wを有して、ミシン1を、3点支持するようになっているので、各マウントを取り付ける底板5の平面度が多少悪くても、またマウントの高さに多少のバラツキがあっても、底板5に取り付けた3箇所のマウントは、3箇所とも、常に設置面に接地している状態で、ミシン1を設置面T上に支持することができる。

また、第1マウント7A、第2マウント7B、第3マウント7Cは、底板6から設置面Tまでの高さを、各マウントと底板6との締結手段であるネジ螺合部の螺合する長さで調整して、底板6から設置面Tまでの高さを揃えることが出来る。

したがって、たとえば底板6の各マウント取り付ける面の平面度が不均一な場合とか、各マウントの高さ方向の長さがばらついている場合においても、容易に底板6から設置面Tまでの高さを調節することが出来るため、常に設置面Tに安定した状態でミシン1を設置することが出来る。

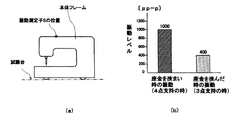

なお、上記したように、3個のマウントで、ミシン1を設置面に3点支持すると、ミシン1の振動レベルが、従来のミシンの支持機構である、4個のマウントで、ミシン1を設置面に4点支持した時よりも低減することは、試作品による試験でも検証されているので、以下にこの試験結果について、図3、図4を参照して説明する。

図3は、従来のミシンの支持機構である4個のマウントで4点支持した時のミシン1の振動レベルと、その4個のマウントの内の一つのマウントと底板6の間に座金を挟み込んだ時のミシンの振動レベルとを比較した一例を示す説明図で、図3(a)は、振動レベルを測定する振動測定子Sの取り付け位置を示す図、図3(b)は、4点支持のマウント内の一つのマウントと底板6の間に、厚さt=0.8mmの座金を挟んだ時と、該座金を挟まないで4点支持のままの時との、振動レベルを比較した一例を示すグラフで、図4は、従来のミシンの支持機構である、4個のマウントで4点支持した時の各マウントに係る荷重と、その4個のマウントの内の一つのマウントと底板6の間に厚さの異なる座金を挟み込んだ時の各マウントに係る荷重とを比較した一例を示すグラフである。

図3において、ミシン1の振動レベル〔μp−p〕の測定は、図3(a)に示すように、ミシン1のフレーム外面で一番振動の大きい、フレーム上部のS点に振動測定子Sを固定し、ミシン1を試験台に、マウントで支持して、使用回転数の全域でミシンを回転させて、振動レベルを測定する。

なお、振動レベルを表す振動変位は、周波数域10〜10000Hzでの振動による、静止位置からのずれのp−p値で示し、単位はμm(マイクロメートル)で、〔μp−p〕で示している。

この試験では、ミシン1の底板6の4角周辺部に、4個のマウントを、図2に示すような配置のもとに取り付けて、試験台T上に4点支持した状態における、振動レベル〔μp−p〕と、ミシン正面側からみて、底板の右手奥の角部に取り付けられているマウントと底板の間に、厚さt=0.8mmの座金を挟みこんだ状態における、振動レベル〔μp−p〕とを比較している。

この試験によれば、座金を挟み込まない従来の4点支持の時の振動レベル〔μp−p〕が1000μmであるのに対して、ミシン正面側からみて、底板の右手奥の角部に取り付けられているマウントと底板の間に、厚さt=0.8mmの座金を挟み込んだ時の振動レベル〔μp−p〕は、400μmに低減されて、一般的に許容される振動レベルとされる500μm以下となって、座金の挟み込みによる振動低減効果大きいことがわかる。

これは、従来のミシンの4点支持機構に対して、ミシン正面側からみて、底板の右手奥の角部に取り付けられているマウント、すなわち図2で示す、第1マウント7Aの位置に座金を挟みこんだことにより、ミシンの振動系が、底板の右手奥の各部にある第1マウント7Aと、底板の右手前にある第2マウント7Bと、底板の左手前にある第3マウント7Cの3個所のマウントで、3点支持するようになって、機構学的に安定した状態で、設置面である試験台Tに接地されるからである。

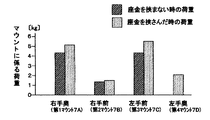

また図4は、図3で振動レベルを比較した2種類のミシンの支持機構、すなわち4個のマウントで、4点支持した時の各マウントに係る荷重と、その4個のマウントの内の、ミシン正面側からみて、底板の右手奥の角部に取り付けられているマウントと底板の間に、厚さt=0.8mmの座金を挟み込んだときの、各マウント係かる荷重〔kg〕を比較したものである。

この試験によれば、従来のミシンの支持機構である、座金が挟み込んでいない、マウントによる4点支持の場合には、4箇所の各マウントにいずれも荷重が係っているが、4個のマウントの内の一つに、厚さt=0.8mmの座金を挟み込んだ場合には、底板6の左手奥の角部に取り付けられた第4マウント7Dに荷重が係っていない。

これは、図3で示した振動レベルの試験の結果のところでも説明したように、4点支持した時の4個のマウントの内のひとつ、たとえばミシン正面側からみて、底板の右手奥の角部に取り付けられているマウントと底板の間に、厚さt=0.8mmの座金を挟み込むと、設置面である試験台Tに対して、3点支持になっていることを示している。

また、本発明の実施形態に係わる、ミシンの支持機構の構成によれば、第4マウント7Dは、さらに図2に示すように、第1マウント7A、第2マウント7B、及び第3マウント7Cを結ぶ三角形の外側の、ミシン正面側からみて底板6の左手奥の角部に取り付けられる.

また、第4マウントの底板6から設置面Tまでの高さは、第1マウント7A、第2マウント7B、及び第3マウント7Cによって、底板&から設置面Tまでの高さを揃えて3点支持している時の、底板6から設置面Tまでの高さより、ごくわずか、たとえば0.1mm程度、低くなるように設定されている。

また、第4マウントの底板6から設置面Tまでの高さは、第1マウント7A、第2マウント7B、及び第3マウント7Cによって、底板&から設置面Tまでの高さを揃えて3点支持している時の、底板6から設置面Tまでの高さより、ごくわずか、たとえば0.1mm程度、低くなるように設定されている。

一般に、通常のミシンによる縫製作業時には、ベット部2の上面で、布を手で支えて案内する作業が加わるが、この布を手で支えて案内する作業に伴って、ベット部2の、この第4マウント7Dと反対側にある上面付近には、ベット部2を底板6側に押すような外力が作用する。

いま、図2において、ミシン1を、第1マウント7A、第2マウント7B、及び第3マウント7Cの3点支持しただけでは、たとえば3個のマウントを連結する三角形内にミシン1の重心Wを含んだ状態であっても、ベット部2の、上面において、縫製作業にともなって布を手で押さえると、ミシン正面側からみて、ベット部2の、上面の布を手で押さえる反対側の底板6には、第4マウント7Dが無いので、この部位で、ミシンが傾斜したり、転倒することがある。

しかしながら、本実施形態例によるミシンの支持機構によれば、第4マウント7Dは、ミシン正面側からみて、ベット部2の、上面左手奥の反対側にある底板に取り付けてあるため、ベット部2の、上面左手奥付近に ベット部2の上面から、縫製作業に伴ってミシンを傾斜させたり転倒させるような外力が作用しても、ミシン1は、ごくわずかに傾斜して、マウントによる支持点が移動するだけで、ミシンを傾斜させたり転倒させたりすることはなく、縫製作業には支障をきたすことはない。

また、第4マウントの底板6から設置面Tまでの高さは、第1マウント7A、第2マウント7B、及び第3マウント7Cによって3点支持している時より、0.1mm程度、低くなるように設定されているので、第4マウントと設置面T上との間に0.1mm程度の隙間ができているが、この程度の小さい隙間であれば、上記のように、ベット部2の上面から、縫製作業に伴ってミシンを傾斜させたり転倒させるような外力が作用しても、もちろん縫製作業に支障をきたすような衝撃がミシン1にかることはない。

また、ベット部2の上面から、この布を手で支えて案内する作業によって、第4マウント7Dが接地されるとともに、第4マウント7Dには、新たにベット部2を抑える荷重が加わって、ミシンの振動を減衰させていることにもなる。

1・・・ミシン

2・・・ベット部

3・・・脚注部

4・・・アーム部

5・・・本体フレーム

6・・・底板

7・・・マウント

7A・・第1マウント

7B・・第2マウント

7C・・第3マウント

7D・・第4マウント

T・・・設置面

W・・・ミシンの重心

2・・・ベット部

3・・・脚注部

4・・・アーム部

5・・・本体フレーム

6・・・底板

7・・・マウント

7A・・第1マウント

7B・・第2マウント

7C・・第3マウント

7D・・第4マウント

T・・・設置面

W・・・ミシンの重心

Claims (4)

- 底板に設置用のマウントが取り付けられているミシンの支持機構において、

前記底板を第1マウント、第2マウント、及び第3マウントで作業テーブル等の設置面上に3点支持し、前記ミシンの重心が前記第1マウント、前記第2マウント、及び前記第3マウントを結ぶ三角形の内側に位置するとともに、

前記底板の前記第1マウント、前記第2マウント、及び前記第3マウントを結ぶ三角形の外側に第4マウントを取り付け、前記第4マウントの前記底板から前記設置面上までの高さを、前記第1マウント、前記第2マウント、及び前記第3マウントで3点支持した時の前記底板から前記設置面上までの高さより低くすることを特徴とする請求項1に記載のミシンの支持機構。 - 前記第4マウントが、前記底板に取り付けられる位置は、縫製作業時に布を手で支えて案内する部位またはその近傍の直下であることを特徴とする請求項1に記載のミシンの支持機構。

- 前記第1マウント、前記第2マウント、前記第3マウント、及び前記第4マウントそれぞれは、前記底板に互いに対となって螺合するネジ孔とネジ部材による締結手段によって取り付けられて、前記ネジ孔とネジ部材との螺合する長さの調整で、前記底板から前記設置面上までの高さが調整可能であることを特徴とする請求項1ないし2のいずれか1項に記載のミシンの支持機構。

- 前記第1マウント、前記第2マウント、前記第3マウント、及び前記第4マウントそれぞれは、前記底板に、座金等のスペーサを介在して取り付けられて、前記座金等のスペーサの厚さの調整で、前記底板から前記設置面上までの高さが調整可能であることを特徴とする請求項1ないし2のいずれか1項に記載のミシンの支持機構。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005370040A JP2007167405A (ja) | 2005-12-22 | 2005-12-22 | ミシンの支持構造 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005370040A JP2007167405A (ja) | 2005-12-22 | 2005-12-22 | ミシンの支持構造 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007167405A true JP2007167405A (ja) | 2007-07-05 |

| JP2007167405A5 JP2007167405A5 (ja) | 2010-11-11 |

Family

ID=38294736

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005370040A Pending JP2007167405A (ja) | 2005-12-22 | 2005-12-22 | ミシンの支持構造 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2007167405A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014155571A (ja) * | 2013-02-15 | 2014-08-28 | Aisin Seiki Co Ltd | ミシン |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03111278A (ja) * | 1989-09-20 | 1991-05-13 | Yoshida Kogyo Kk <Ykk> | 流動性物質の加圧吐出容器 |

-

2005

- 2005-12-22 JP JP2005370040A patent/JP2007167405A/ja active Pending

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03111278A (ja) * | 1989-09-20 | 1991-05-13 | Yoshida Kogyo Kk <Ykk> | 流動性物質の加圧吐出容器 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014155571A (ja) * | 2013-02-15 | 2014-08-28 | Aisin Seiki Co Ltd | ミシン |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8327528B2 (en) | Component mounting apparatus, vibration controlling apparatus, and vibration controlling method | |

| JP2012237967A (ja) | 打楽器支持構造体 | |

| KR100583075B1 (ko) | 능동형 제진장치 | |

| JP5265401B2 (ja) | 門型工作機械 | |

| JP2007167405A (ja) | ミシンの支持構造 | |

| JP2012185462A (ja) | 画像形成装置 | |

| JP4003024B2 (ja) | 電子天びん | |

| JP2004192781A (ja) | 動吸振器、光ディスク装置および動吸振器の対応振動数決定方法 | |

| JPH05236724A (ja) | モータの防振取り付け機構 | |

| JP4503493B2 (ja) | 薄型制振装置及び制振システム | |

| US20100061219A1 (en) | Vibration reduction apparatus and disk drive using the same | |

| JPH08321274A (ja) | 電子顕微鏡のアクティブ除振装置 | |

| JP6545918B1 (ja) | 加速度センサコアユニット、加速度センサを載置する基板のたわみを防止する方法 | |

| JP5401246B2 (ja) | 電子機器の固定器具 | |

| KR100904703B1 (ko) | 회전진동 제어용 토션바조립체 및 이를 이용한 제진대 | |

| JP2015169860A (ja) | 表示装置本体の支持台及び表示装置 | |

| JP7482800B2 (ja) | ハードディスクドライブ本体用取付部材 | |

| JP2004332847A (ja) | 制振装置 | |

| JPH04304985A (ja) | ロボット支持装置 | |

| JP5353075B2 (ja) | リニアフィーダ | |

| KR101604269B1 (ko) | 수동자동조심형 수동수평레벨조절기구를 갖는 미세진동제어장치 | |

| JPH0821596A (ja) | レーザ加工機などの据付け支持装置 | |

| KR100752624B1 (ko) | 피디피 텔레비젼 스탠드장치 | |

| JPS6058125B2 (ja) | 振動式補助ホツパ装置 | |

| KR200227860Y1 (ko) | 냉장고압축기용방진고무구조 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20081114 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100924 |

|

| A131 | Notification of reasons for refusal |

Effective date: 20110607 Free format text: JAPANESE INTERMEDIATE CODE: A131 |

|

| A02 | Decision of refusal |

Effective date: 20111122 Free format text: JAPANESE INTERMEDIATE CODE: A02 |