JP2006301309A - カラー画像形成方法 - Google Patents

カラー画像形成方法 Download PDFInfo

- Publication number

- JP2006301309A JP2006301309A JP2005123046A JP2005123046A JP2006301309A JP 2006301309 A JP2006301309 A JP 2006301309A JP 2005123046 A JP2005123046 A JP 2005123046A JP 2005123046 A JP2005123046 A JP 2005123046A JP 2006301309 A JP2006301309 A JP 2006301309A

- Authority

- JP

- Japan

- Prior art keywords

- toner

- image forming

- lubricant

- color image

- forming method

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Dry Development In Electrophotography (AREA)

- Developing Agents For Electrophotography (AREA)

Abstract

【解決手段】トナー担持体、トナー規制部材及びトナー供給部材からなる現像装置を有するカラー画像形成方法において、該トナー担持体又は該トナー供給部材には潤滑剤が配されており、該潤滑剤は重量平均粒径が25〜45μm、12.7μm以下が5体積%未満、平均円形度が0.965〜0.995であり、該トナーは少なくとも結着樹脂、着色剤、離型剤を含有するトナー粒子に疎水化シリカが外添されており、該トナー粒子は重量平均粒径が5〜9μm、4μm以下の粒径のものが10個数%以下、2μm以下が10個数%以下、該トナーと該潤滑剤とフェライトキャリアとの混合物の摩擦帯電量が該潤滑剤を除いた混合物の絶対値より小さいことを特徴とするカラー画像形成方法。

【選択図】なし

Description

そこで、この問題を解決するため、規制ブレードと現像ローラの接触部に潤滑剤を塗布するという提案がなされている。

例えば、少なくとも着色剤と結着樹脂を含有する着色粒子に、疎水率が90%以上であ

り、表面のシラノール量A(個/g×10−18)と炭素量B(質量%)とが、A/B=3〜30、B=4〜10の関係を満たす疎水性シリカを外添したトナーを規定した提案がある(例えば、特許文献3参照)。

おける平均円形度、さらにトナーについて、コールターカウンターにおける重量平均粒径(D4)及び4μm以下の粒径のものが占める量、FPIAにおける2μm以下の粒径のものが占める量、及びトナーと潤滑剤との摩擦帯電量について規定すると、上記課題が解決できることを見出し、本発明を完成させるに至った。

(1)トナーを収容する現像剤容器と、トナーを担持し搬送するトナー担持体と、トナー担持体上のトナー量を規制するトナー規制部材と、トナー担持体にトナーを供給するトナー供給部材とを有するカラー画像形成装置に使用されるカラー画像形成方法において、

該トナー担持体又は該トナー供給部材には潤滑剤が配されており、該潤滑剤は、コールターカウンターにおける重量平均粒径(D4)が25〜45μmであり、12.7μm以

下の粒径のものが5体積%未満であり、フロー式粒子像測定装置で計測される個数基準の円相当径−円形度スキャッタグラムにおける平均円形度が0.965〜0.995であり

、

該トナーは少なくとも結着樹脂、着色剤、離型剤を含有するトナー粒子に疎水率が90%以上の疎水化シリカが外添されており、該トナー粒子は、コールターカウンターにおける重量平均粒径(D4)が5〜9μmであり、4μm以下の粒径のものが10個数%以下であり、フロー式粒子像測定装置で計測される2μm以下の粒径のものが10個数%以下であり、

該トナーとフェライトキャリアとの混合物の摩擦帯電量の絶対値が、該トナーと該潤滑剤とフェライトキャリアとの混合物の摩擦帯電量の絶対値より大きいことを特徴とするカラー画像形成方法。

(2)前記トナーとフェライトキャリアとの混合物の摩擦帯電量と、前記トナーと前記潤滑剤とフェライトキャリアとの混合物の摩擦帯電量との関係が下記式で表されることを特

徴とする、(1)に記載のカラー画像形成方法。

(4)前記トナー担持体は、表面粗さRaが0.2〜0.8であることを特徴とする(1)〜(3)のいずれかに記載のカラー画像形成方法。

(5)前記トナー担持体は、直径が6〜16mmであることを特徴とする(1)〜(4)のいずれかに記載のカラー画像形成方法。

(6)前記疎水化シリカは表面のシラノール量A(個/g×10−18)と炭素量B(質量%)との関係が下記式で表されることを特徴とする(1)〜(5)のいずれかに記載のカラー画像形成方法。

(7)前記トナーは水系媒体中における重合反応により製造されることを特徴とする(1)〜(6)のいずれかに記載のカラー画像形成方法。

(8)前記トナーは重合反応により製造され、該トナーには、下記構造式(1)又は(2)で表される化合物(R1〜R11は、炭素数1〜6までのアルキル基であり、互いに同じであっても、異なっていても良い。)が含有されていることを特徴とする(1)〜(7)のいずれかに記載のカラー画像形成方法。

る(1)〜(8)のいずれかに記載のカラー画像形成方法。

(10)非接触現像方法を用いることを特徴とする(1)〜(9)のいずれかに記載のカラー画像形成方法。

該トナー担持体又は該トナー供給部材には潤滑剤が配されており、該潤滑剤は、コールターカウンターにおける重量平均粒径(D4)が25〜45μmであり、12.7μm以

下の粒径のものが5体積%未満であり、フロー式粒子像測定装置で計測される個数基準の円相当径−円形度スキャッタグラムにおける平均円形度が0.965〜0.995であり

、

該トナーは少なくとも結着樹脂、着色剤、離型剤を含有するトナー粒子に疎水率が90%以上の疎水化シリカが外添されており、該トナー粒子は、コールターカウンターにおける重量平均粒径(D4)が5〜9μmであり、4μm以下の粒径のものが10個数%以下であり、フロー式粒子像測定装置で計測される2μm以下の粒径のものが10個数%以下であり、

該トナーとフェライトキャリアとの混合物の摩擦帯電量の絶対値が、該トナーと該潤滑剤とフェライトキャリアとの混合物の摩擦帯電量の絶対値より大きいことに特徴を有する。

.995であるとさらに効果が増す。

しかし、これだけでは、低湿度環境下との差は縮まりにくいために、上記のように疎水化シリカを極めてシャープなトナー母体に外添させることを規定した。これにより、均一なシリカ層を形成することができる。また、平均粒径よりも小さな微粒子や超微粒子の存在を少なくしたトナー母体を使用するため、シリカを外添する際、トナー母体の攪拌状態は良好でありムラになっておらず、その結果、外添剤を均一に付着することができ、均一なシリカ層を形成することができる。

よって、本発明によれば、低湿度環境から高湿度環境までの帯電特性の差を小さくでき、環境依存性を少なくすることができる。

m以下の粒径のものが5体積%未満で、FPIAでの平均円形度が0.965〜0.99

5である、トナーに対して10μm以上大きくてシャープな粒度分布をもち、形状は円形度の高いものである潤滑剤を使用することを規定した。さらに、トナーとフェライトキャリアとの混合物の摩擦帯電(トリボ)量と、トナーと潤滑剤とフェライトキャリアとの混合物の摩擦帯電(トリボ)量との関係についても規定した。

トナーの帯電は、現像ローラと規制ブレードとの当接部内にトナーが入り込んだ時に両者の摺擦により摩擦帯電され付与されるのであるが、本発明の場合、現像ローラと規制ブレードとの当接部内に潤滑剤も存在している。この潤滑剤は、トナーよりはるかに大きいため、あたかも2成分現像システムのキャリアに相当する作用をし、電荷の受け渡しに関与すると考えられる。それゆえ、よりシャープな粒度分布や、トナー同様の円形度の高さが要求される。前記要求が満たされた材料を用いる事で、トナーを所望の帯電にするだけでなく、均一帯電を持たせられると考えられる。

値を小さくする(トリボダウン)ことが難しくなり、ドット再現性を満足させることができないからである。一方、45μmを超える場合には、粒子が大き過ぎて、規制部材とトナー担持体間に詰まり易くなり、白抜けの縦スジの原因となってしまう。

占める割合は5体積%未満、より好ましくは3体積%未満であるとよい。5体積%を超える場合には、ドット再現性と耐久初期のスジが満足できない。

。より好ましくは、0.970〜0.995である。円形度0.965未満の場合には、不定形になるため、画像均一性が悪化する。円形度0.995を超える場合には、生産収率が著しく悪化する。

画像均一性を悪化させてしまう。

本発明に係るトナー粒子のコールターカウンターにおける重量平均粒径(D4)は5〜9μm、より好ましくは5.5〜8.5μmであるとよい。5μm未満の場合には、それに伴う4μm以下の粒径のトナー微粒子が増し、部材汚染などを併発しやすくなり、耐久時の現像特性を悪化させてしまう。9μmを超える場合には、耐久でのトナー消費量が急激に増し、耐久後半にてカブリが悪化したり、トナー飛散による機内汚染が生じる。

ール量が少ないため、低温低湿環境下でトナーの摩擦帯電(トリボ)が不均一となりやすい。特に小径スリーブの如き接触面積の小さい領域での摩擦帯電により、トナー担持体上のトナーが帯電される態様においては、トナートリボの不均一性がより顕著になり、現像時における画像均一性が悪化する。またA/Bが30を超える場合、疎水化処理の際に凝集体ができやすく好ましくない。

疎水化処理の方法としては、気相法や溶剤法が用いられるが、好ましくは気相法である。

また、本発明に用いられる疎水性シリカは、一次平均粒径が25nm以下であることが好ましい。一次平均粒径が25nmを超えると、そもそものトナーの流動性が不十分となり、好ましくない。

なお、疎水性シリカの添加量は、トナー中の含有量として0.2〜3.5質量%が好ましく、さらに好ましくは0.3〜2.5質量%である。

シリカ以外の無機微粉末としては、シリコーン樹脂、酸化チタン(アナターゼ型、ルチン型、ルチンアナターゼ型、非結晶性)、酸化アルミニウム、チタン酸ストロンチウム、酸化セリウム、酸化マグネシウム、窒化ケイ素などの窒化物、炭化ケイ素などの炭化物、硫酸カルシウム、硫酸バリウム、炭酸カルシウムなどの金属塩、フッ化カーボン、ハイドロタルサイトなどが挙げられる。有機微粉末としては、PMMA樹脂や、帯電制御剤などが挙げられる。シリカ以外の無機微粉末は疎水化されていてもいなくても構わない。より好ましくは、疎水化処理が良く、疎水化処理する場合には、湿式法または乾式法のいずれを用いてもよい。

本発明に係るトナーを粉砕法により製造する場合には、少なくとも結着樹脂、着色剤、離型剤を、加圧ニーダーやエクストルーダー、或いはメディア分散機等を用いて混練、均一に分散させた後、機械的又はジェット気流下でターゲットに衝突させて所望のトナー粒径に微粉砕化させ、更に分級工程を経た後、機械的手段を用いて所望の円形度を有するト

ナー粒子を得る。さらに、前記微粉砕化されたトナー粒子を湿式あるいは乾式の熱球形化処理しても構わない。このようにして得られたトナー粒子は、公知の方法を用いて疎水化シリカを混合・外添させ、本発明のトナーとする。

本発明に係るトナーを粉砕方法で製造する場合、トナーを製造するために用いる結着樹脂としては、ポリスチレン;ポリ−p−クロルスチレン、ポリビニルトルエン等のスチレン置換体の単重合体;スチレン−p−クロルスチレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−ビニルナフタリン共重合体、スチレン−アクリル酸エステル共重合体、スチレン−メタクリル酸エステル共重合体、スチレン−α−クロルメタクリル酸メチル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ビニルメチルエーテル共重合体、スチレン−ビニルエチルエーテル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、スチレン−アクリロニトリル−インデン共重合体等のスチレン系共重合体;アクリル樹脂;メタクリル樹脂;ポリ酢酸ビニール;シリコーン樹脂;ポリエステル樹脂;ポリアミド樹脂;フラン樹脂;エポキシ樹脂;キシレン樹脂等が挙げられる。これらの樹脂は、単独で又は混合して使用される。

ルケトン;ビニルメチルエーテル、ビニルエチルエーテル、ビニルイソブチルエーテルのようなビニルエーテルが挙げられる。これらビニル単量体が単独もしくは2つ以上用いられる。

て、又は上記した単官能性重合性単量体と多官能性重合性単量体を組み合わせて使用する。多官能性重合性単量体は架橋剤として使用することも可能である。

黒色着色剤としては、カーボンブラック、以下に示すイエロー/マゼンタ/シアン着色剤を用い黒色に調色されたものが使用できる。

イエロー着色剤としては、縮合アゾ化合物、イソインドリノン化合物、アントラキノン化合物、アゾ金属錯体メチン化合物、アリルアミド化合物に代表される化合物が用いられる。具体的には、C.I.Pigment Yellow3.7.10.12.13.14.15.17.23.24.60.62.74.75.83.93.94.95.99.100.101.104.108.109.110.111.117.123.128.129.138.139.147.148.150.166.168.169.177.179.180.181.183.185.191:1.191.192.193.199等が好適に用いられる。

イエロー染料としては、ソルベントイエロー33、56、79、82、93、112、162、163、ディスパースイエロー42、54、64、164、201、211等が挙げられる。

該極性樹脂としては、例えば、ポリエステル、ポリカーボネート、フェノール樹脂、エポキシ樹脂、ポリアミド、セルロースなどが挙げられる。より好ましくは材料の多様性からポリエステルが望まれる。該極性樹脂は、結着樹脂100質量部当たり0.01〜20質量部、より好ましくは0.5〜10質量部で使用するのがよい。

特に好ましい態様としては、Cu−Zn−Feの3元系のフェライトを用いるとよい。表面がフッ素系樹脂とスチレン系樹脂の如き樹脂の組み合せ、例えばポリフッ化ビニリデンとスチレン−メチルメタアクリレート樹脂;ポリテトラフルオロエチレンとスチレン−メチルメタアクリレート樹脂、フッ素系共重合体とスチレン系共重合体;などを90:10〜20:80、好ましくは70:30〜30:70の比率で混合したものを、0.01〜5重量%、好ましくは0.1〜1重量%でコーティングし、250メッシュパス、400メッシュオンのキャリア粒子が70重量%以上ある上記平均粒径を有するコートフェライトキャリアを用いるとよい。上記フッ素系共重合体としてはフッ化ビニリデン−テトラフルオロエチレン共重合体(10:90〜90:10)が例示され、スチレン系共重合体としてはスチレン−アクリル酸2−エチルヘキシル(20:80〜80:20)、スチレン−アクリル酸2−エチルヘキシル−メタクリル酸メチル(20〜60:5〜30:10〜50)が例示できる。

径の占める割合、トナーのコールターカウンターにおける重量平均粒径(D4)、4μm以下の粒径の占める割合は、以下のように求められる。

チャンネルとしては、2.00〜2.52μm;2.52〜3.17μm;3.17〜4.00μm;4.00〜5.04μm;5.04〜6.35μm;6.35〜8.00μm;8.00〜10.08μm;10.08〜12.70μm;12.70〜16.00μm;16.00〜20.20μm;20.20〜25.40μm;25.40〜32.00μm;32.00〜40.30μmの13チャンネルを用いる。

時の潤滑剤又はトナーの濃度が3000〜1万個/μlとなるように該分散液濃度を再調整し、潤滑剤又はトナーを1000個以上計測し、円相当径分布に基づく数及び規定された円相当径を有する粒子の割合(個数%)を測定できる。結果(頻度%及び累積%)は、下記表1に示す通り、粒径0.6〜400μmの範囲を226チャンネル(1オクターブに対し30チャンネルに分割)に分割して得ることができる。計測後、このデータを用いて潤滑剤又はトナーの円形度頻度分布等を求める。

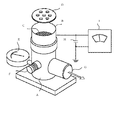

図1はトナーの摩擦帯電量を測定する装置の説明図である。先ず、底に目開き20μm(635メッシュ)のスクリーンCのある金属製の測定容器Bに摩擦帯電量を測定しようとするトナーとフェライトキャリアとの振とうした混合物を20gを入れ金属製のフタDをする。このときの測定容器B全体の重量を秤りW1(g)とする。次に、吸引機A(測定容器Bと接する部分は少なくとも絶縁体)において、吸引口Gから吸引し風量調節弁Fを調整して真空計Eの圧力を250mmAqとする。この状態で充分、好ましくは2分間吸引を行いトナーを除去する。このときの電位計Iの電位をV(ボルト)とする。ここで

Hはコンデンサーであり容量C(μF)とする。吸引後の測定容器全体の重量を秤りW2(g)とする。この時、このトナーの摩擦帯電量(mC/kg)は下記式より求められる。

上記化合物の処理量は、一般には総量でキャリア100重量部に対し0.1〜30重量部、好ましくは0.5〜20重量部である。

これらキャリアの平均粒径は10〜100μm、好ましくは20〜50μmを有することが好ましい。

具体的には、ビニリデンフルオライド−テトラフルオロエチレン共重合体(共重合体量8:2)とスチレン−アクリル酸2−エチルヘキシル−メタクリル酸メチル(共重合重量比45:20:35)を50:50の重量比率で約0.5wt%コーティングしたCu−Zn−Fe系磁性フェライトキャリア(平均粒径40μm)が挙げられる。

用いて測定する。

エーテル化合物の定量は、例えばFID検出器、マススペクトルなどを検出器として具備するガスクロマトグラフィー、あるいはUVスペクトル、示差屈折率計を具備する液体クロマトグラフィーにて行うことができる。

マルチプルヘッドスペース抽出方法によるピーク面積の計算は、下記近似式を用いて行う。

(1)ヘッドスペースサンプラー条件

・バイアル:22ml

・サンプル温度:120℃

・ニードル温度:150℃

・トランスファーライン温度:180℃

・保持時間:60min

・加圧時間:0.25min

・注入時間:0.08min

(2)GC条件

・カラム温度:40℃(3min),70℃(2.0℃/min),150℃(5.0℃/min),300℃(10.0℃/min)

・スプリット比 50:1

(3)器具

(4)方法

まず、エーテル化合物定量用の標準サンプルとして、エーテル化合物濃度が1000ppmのメタノール溶液を調製し、この液の5μlを、10μl容積のマイクロシリンジを用いて、22mlのガラス製バイアルに入れ、高温分析用セプタムによりすばやく密栓する。尚、エーテル化合物の構造式が不明の場合には、ガスクロマトグラフィ-質量分析(

GC-MS)あるいは液体クロマトグラフィ-質量分析(LC−MS)等の分析方法により構造を特定し、特定された物質にて前記方法にて定量することが可能である。

ii)トナー試料の作製

(5)解析

図2に、本発明に係る現像装置を有するカラー画像形成装置例を示す。

対向配置された転写部Mに搬送されてくる。本発明では、転写帯電器4は、転写ローラとされるが、これに限定されるものではない。

図3に記載の現像装置10は、非磁性一成分非接触現像方式を採用している。該現像装置は、トナーを収容する現像剤容器と、トナーを担持し搬送するトナー担持体と、トナー担持体上のトナー量を規制するトナー規制部材と、トナー担持体にトナーを供給するトナー供給部材とを有している。以下、さらに詳しく説明する。

本発明に用いるマゼンタトナーは次のように調製した。高速撹拌装置TK−ホモミキサー(特殊機化工業製)を備えた容器に、イオン交換水900質量部とリン酸三カルシウム5質量部を添加し回転数を10000回転/分に調整し、60℃に加温して分散媒系とした。

・2−エチルヘキシルアクリレート ・・・・・・・・・・・40 質量部

・C.I.Pigment Red 122 ・・・・・・・10 質量部

・サリチル酸アルミニウム化合物 ・・・・・・・・・・・・ 1 質量部

(ボントロンE-88:オリエント化学社製)

・ジビニルベンゼン ・・・・・・・・・・・・・・・・・・・0.2質量部

・飽和ポリエステル樹脂 ・・・・・・・・・・・・・・・・10 質量部

(プロピレンオキサイド変性ビスフェノールAとイソフタル酸との重縮合物、Tg=65℃、Mw=10000)

・エーテル化合物1(ジ−t−ブチルエーテル)・・・・・・・0.05質量部

リーを冷却し、スラリーの10倍の水量で洗浄し、乾燥、分級をしてマゼンタ着色粒子を得た。

エーテル化合物1(ジ−t−ブチルエーテル)を添加せずに、重合開始剤としてtert−ヘキシルパーオキシピバレート(日本油脂社製「パーヘキシルPV」)8部を用いる以外は、マゼンタトナーNo.1の製造方法と同様にしてマゼンタトナー2を製造した。重合中の反応によりエーテル化合物2(tert−ブチル−tert−ヘキシルエーテル)が生成していた。トナー物性値は下記表2に示す。

エーテル化合物1をエーテル化合物3に代える以外は、マゼンタトナーNo.1の製造方法と同様にし、マゼンタトナーNo.3を製造した。トナー物性値は表2に示す。

エーテル化合物1をエーテル化合物4に代える以外は、マゼンタトナーNo.1の製造方法と同様にし、マゼンタトナーNo.4を製造した。トナー物性値は表2に示す。

リン酸三カルシウムを4質量部に変更する以外は、マゼンタトナーNo.1の製造方法と同様にし、マゼンタトナーNo.5を製造した。トナー物性値は表2に示す。

着色粒子の分級時に微粉側の風力を小さくする以外は、マゼンタトナーNo.5の製造方法と同様にし、マゼンタトナーNo.6を製造した。トナー物性値は表2に示す。

エーテル化合物3を用い、重合時間を8時間とし、疎水化シリカのA/B=25、B=4.8とする以外は、マゼンタトナーNo.6の製造方法と同様にし、マゼンタトナーN

o.7を製造した。トナー物性値は表2に示す。

重合時間を7時間とし、疎水化シリカの疎水化率を93%、A/B=28、B=4.2とする以外は、マゼンタトナーNo.7の製造方法と同様にし、マゼンタトナーNo.8を製造した。トナー物性値は表2に示す。

エーテル化合物の添加しない以外は、マゼンタトナーNo.8の製造方法と同様にし、マゼンタトナーNo.9を製造した。トナー物性値は表2に示す。

疎水化シリカのA/B=40、B=3とする以外は、マゼンタトナーNo.8の製造方法と同様にし、マゼンタトナーNo.10を製造した。トナー物性値は表2に示す。

リン酸三カルシウムを8質量部とし、疎水化シリカの疎水化率を88%、A/B=43、B=2.7とする以外は、マゼンタトナーNo.1の製造方法と同様にし、マゼンタト

ナーNo.11を製造した。トナー物性値は表2に示す。

着色粒子の分級時に微粉側の風力を小さくする以外は、マゼンタトナーNo.11の製造方法と同様にし、マゼンタトナーNo.12を製造した。トナー物性値は表2に示す。

リン酸三カルシウムを12質量部とし、エーテル化合物No.3を0.15質量部とし

、重合時間を9時間とし、疎水化シリカの疎水化率を88%、A/B=43、B=2.7とする以外は、マゼンタトナーNo.1の製造方法と同様にし、マゼンタトナーNo.13を製造した。トナー物性値は表2に示す。

着色剤をC.I.Pigment BLUE 15:3にする以外は、マゼンタトナーNo.1の製造方法と同様にし、シアントナーNo.1を製造した。トナー物性値は表2に示す。

着色剤をC.I.Pigment BLUE 15:3にする以外は、マゼンタトナーNo.13の製造方法と同様にし、シアントナーNo.2を製造した。トナー物性値は表2に示す。

着色剤をC.I.Pigment YELLOW 180にする以外は、マゼンタトナーNo.1の製造方法と同様にし、イエロートナーNo.1を製造した。トナー物性値は

表2に示す。

着色剤をC.I.Pigment YELLOW 180にする以外は、マゼンタトナーNo.13の製造方法と同様にし、イエロートナーNo.2を製造した。トナー物性値は表2に示す。

着色剤をカーブンブラックにする以外は、マゼンタトナーNo.1の製造方法と同様にし、ブラックトナーNo.1を製造した。トナー物性値は表2に示す。

着色剤をカーブンブラックにする以外は、マゼンタトナーNo.13の製造方法と同様にし、ブラックトナーNo.2を製造した。トナー物性値は表2に示す。

重量平均径(D4)が50μm、コールターカウンター測定の12.7μ以下の粒径のものが13.5、FIPA測定の平均円形度が0.985である球状ウレタン粒子を用い、風力分級機にて粒径制御をして潤滑剤No.1を得た。潤滑剤物性は下記表3に示す。

潤滑剤No.1の製造において、風力分級機の粗粉側の風力を10%アップして潤滑剤No.2を得た。潤滑剤物性は表3に示す。

ウレタン粒子をシリコーン樹脂に変更する以外は、潤滑剤No.2の製造方法と同様にして、潤滑剤No.3を得た。潤滑剤物性は表3に示す。

潤滑剤No.1の製造において、風力分級機の粗粉側の風力を25%アップして潤滑剤No.4を得た。潤滑剤物性は表3に示す。

潤滑剤No.1の分級しない状態を潤滑剤No.5とした。潤滑剤物性は表3に示す。

・アンモニアを触媒として製造されたレゾール型フェノール樹脂溶液

(メタノール50%含有)・・・・・・・・・・・・300質量部

・カーボンブラックとグラファイト混合物

(カーボン15%含有)・・・・・・・・・・・・・100質量部

・メタノール・・・・・・・・・・・・・・・・・・・・・150質量部

サンドミル分散時間を3時間にする以外は、トナー担持体No.1の製造方法と同様に

して、トナー担持体No.2を得た。トナー担持体物性は表4に示す。

トナー担持体のアルミニウム製円筒管を20mmφにする以外は、トナー担持体No.1の製造方法と同様にして、トナー担持体No.3を得た。トナー担持体物性は表4に示す。

トナー担持体のアルミニウム製円筒管を5mmφにする以外は、トナー担持体No.1の製造方法と同様にして、トナー担持体No.3を得た。トナー担持体物性は表4に示す。

サンプリングのタイミングは、200枚目、4000枚目とし、サンプリング画像は画像濃度0.2〜0.5のものと、画像濃度1.2〜1.8のものを使用し、画像自身の目視と、光学顕微鏡で画像を100倍に拡大したものを目視しながら評価した。評価はA、B、C、Dとした。

B:2種類の画像濃度サンプルにて、目視及び拡大画像ともに若干のドットの乱れはあるが実使用上問題ないと判断できるレベル。

C:2種類の画像濃度サンプルにて、目視及び拡大画像ともにドットの乱れがあり、画像濃度1.2〜1.8では実使用上問題ないが、画像濃度0.2〜0.5では実使用上問題あると判断できるレベル。

D:2種類の画像濃度サンプルにて、目視及び拡大画像ともにドットの乱れが大きく、実使用上問題あると判断できるレベル。

サンプリングのタイミングは、200枚目、4000枚目とし、サンプリング画像は画像濃度0.2〜0.5のものと、1.2〜1.8のものを使用し、画像自身の目視にて縦スジの状態を確認した。評価はA、B、C、Dとした。

B:2種類の画像濃度サンプルにて、画像濃度1.2〜1.8のサンプルでは縦スジないが、画像濃度0.2〜0.5のサンプルにて極軽微な縦スジ2本以内ある、しかしながら実使用上問題ないと判断できるレベル。

C:2種類の画像濃度サンプルにて、画像濃度1.2〜1.8のサンプルでは縦スジないが、画像濃度0.2〜0.5のサンプルにて認識可能な縦スジが存在し、実使用上問題あると判断できるレベル。

D:2種類の画像濃度サンプルにて、認識可能な縦スジが存在し、実使用上問題あると判断できるレベル。

サンプリングのタイミングは、200枚目、4000枚目とし、サンプリング画像は中央部と対角線上にある4点の合計5箇所の15mm2の四角のベタ黒画像とした。

B:ベタ画像濃度が1.3以上1.4未満

C:ベタ画像濃度が1.2以上1.3未満

D:ベタ画像濃度が1.2以下

サンプリングのタイミングは、200枚目、4000枚目とし、サンプリング画像はベタ白画像とした。なお、10枚目の画像を初期画像とした。

METERMODEL TC−6DS(東京電色社製)を用い測定した。イエロートナー

画像はブルーフィルターで、マゼンタトナー画像はグリーンフィルターで、シアントナー画像はアンバーフィルターをそれぞれ使用し下記式により算出した。尚、カブリ値は少ない方が良好である。

B:1.0%を超え2.0%以下で実使用上問題ないと判断できるレベル。

C:2.0%を超え3.0%以下で実使用上、モノカラーとしては問題ないが、フルカラーとしたときにカブリが懸念されると判断できるレベル。

D:3.0%を越え、実使用上問題あると判断できるレベル。

10 現像装置

11 現像ローラ(トナー担持体)

12 RSローラ(トナー供給及び剥ぎ取り部材)

13 規制ブレード(トナー規制部材)

14 攪拌部材

15 仕切り板

16 トナー容器(現像剤容器)

J 潤滑剤

T トナー(現像剤)

N 現像領域

Q 記録材

Claims (10)

- トナーを収容する現像剤容器と、トナーを担持し搬送するトナー担持体と、トナー担持体上のトナー量を規制するトナー規制部材と、トナー担持体にトナーを供給するトナー供給部材とを有するカラー画像形成装置に使用されるカラー画像形成方法において、

該トナー担持体又は該トナー供給部材には潤滑剤が配されており、該潤滑剤は、コールターカウンターにおける重量平均粒径(D4)が25〜45μmであり、12.7μm以

下の粒径のものが5体積%未満であり、フロー式粒子像測定装置で計測される個数基準の円相当径−円形度スキャッタグラムにおける平均円形度が0.965〜0.995であり

、

該トナーは少なくとも結着樹脂、着色剤、離型剤を含有するトナー粒子に疎水率が90%以上の疎水化シリカが外添されており、該トナー粒子は、コールターカウンターにおける重量平均粒径(D4)が5〜9μmであり、4μm以下の粒径のものが10個数%以下であり、フロー式粒子像測定装置で計測される2μm以下の粒径のものが10個数%以下であり、

該トナーとフェライトキャリアとの混合物の摩擦帯電量の絶対値が、該トナーと該潤滑剤とフェライトキャリアとの混合物の摩擦帯電量の絶対値より大きいことを特徴とするカラー画像形成方法。 - 前記潤滑剤は、ウレタン結合を有するウレタン系粒子を主成分として含有することを特徴とする請求項1又は2に記載のカラー画像形成方法。

- 前記トナー担持体は、表面粗さRaが0.2〜0.8であることを特徴とする請求項1〜3のいずれか一項に記載のカラー画像形成方法。

- 前記トナー担持体は、直径が6〜16mmであることを特徴とする請求項1〜4のいずれか一項に記載のカラー画像形成方法。

- 前記トナーは水系媒体中における重合反応により製造されることを特徴とする請求項1〜6のいずれか一項に記載のカラー画像形成方法。

- 前記トナー粒子のフロー式粒子像測定装置で計測される個数基準の円相当径−円形度スキャッタグラムにおける平均円形度が0.965〜0.995であることを特徴とする請求

項1〜8のいずれか一項に記載のカラー画像形成方法。 - 非接触現像方法を用いることを特徴とする請求項1〜9のいずれか一項に記載のカラー画像形成方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005123046A JP2006301309A (ja) | 2005-04-21 | 2005-04-21 | カラー画像形成方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005123046A JP2006301309A (ja) | 2005-04-21 | 2005-04-21 | カラー画像形成方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006301309A true JP2006301309A (ja) | 2006-11-02 |

| JP2006301309A5 JP2006301309A5 (ja) | 2008-05-29 |

Family

ID=37469667

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005123046A Pending JP2006301309A (ja) | 2005-04-21 | 2005-04-21 | カラー画像形成方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2006301309A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009205047A (ja) * | 2008-02-29 | 2009-09-10 | Canon Inc | トナー及び画像形成方法 |

| JP2010060731A (ja) * | 2008-09-02 | 2010-03-18 | Canon Inc | トナー及び画像形成方法、現像装置 |

| JP2018517749A (ja) * | 2015-06-18 | 2018-07-05 | カストロール リミテッド | エーテル化合物ならびに関連の組成物および方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11119551A (ja) * | 1997-10-08 | 1999-04-30 | Canon Inc | 現像装置及びプロセスカートリッジ |

| JP2001318487A (ja) * | 1999-08-02 | 2001-11-16 | Canon Inc | トナー、トナーの製造方法、画像形成方法及び画像形成装置 |

| JP2002091085A (ja) * | 2000-09-13 | 2002-03-27 | Canon Inc | 画像形成方法 |

| JP2002278262A (ja) * | 2001-03-16 | 2002-09-27 | Canon Inc | 現像装置及びプロセスカートリッジ |

| JP2003195559A (ja) * | 2001-12-25 | 2003-07-09 | Canon Inc | トナーおよび画像形成方法 |

| JP2005062804A (ja) * | 2003-07-29 | 2005-03-10 | Canon Inc | 非磁性トナー |

-

2005

- 2005-04-21 JP JP2005123046A patent/JP2006301309A/ja active Pending

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11119551A (ja) * | 1997-10-08 | 1999-04-30 | Canon Inc | 現像装置及びプロセスカートリッジ |

| JP2001318487A (ja) * | 1999-08-02 | 2001-11-16 | Canon Inc | トナー、トナーの製造方法、画像形成方法及び画像形成装置 |

| JP2002091085A (ja) * | 2000-09-13 | 2002-03-27 | Canon Inc | 画像形成方法 |

| JP2002278262A (ja) * | 2001-03-16 | 2002-09-27 | Canon Inc | 現像装置及びプロセスカートリッジ |

| JP2003195559A (ja) * | 2001-12-25 | 2003-07-09 | Canon Inc | トナーおよび画像形成方法 |

| JP2005062804A (ja) * | 2003-07-29 | 2005-03-10 | Canon Inc | 非磁性トナー |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009205047A (ja) * | 2008-02-29 | 2009-09-10 | Canon Inc | トナー及び画像形成方法 |

| JP2010060731A (ja) * | 2008-09-02 | 2010-03-18 | Canon Inc | トナー及び画像形成方法、現像装置 |

| JP2018517749A (ja) * | 2015-06-18 | 2018-07-05 | カストロール リミテッド | エーテル化合物ならびに関連の組成物および方法 |

| US10669499B2 (en) | 2015-06-18 | 2020-06-02 | Castrol Limited | Ether compounds and related compositions |

| JP2021020920A (ja) * | 2015-06-18 | 2021-02-18 | カストロール リミテッド | エーテル化合物ならびに関連の組成物および方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4995268B2 (ja) | トナー | |

| JP2005062807A (ja) | トナー | |

| JP2017198929A (ja) | トナー | |

| JP4508519B2 (ja) | 現像装置及び画像形成装置 | |

| JP4481788B2 (ja) | トナーおよび画像形成方法 | |

| JP2899038B2 (ja) | 静電荷像現像用トナー | |

| JP2006030263A (ja) | トナー及び画像形成方法及びプロセスカートリッジ | |

| JP5202002B2 (ja) | 非磁性トナー | |

| JP2007121882A (ja) | 静電荷像現像用非磁性トナー | |

| JP2011137980A (ja) | 静電荷像現像用トナー、静電荷像現像剤及び画像形成方法 | |

| JP4086655B2 (ja) | トナーの製造方法 | |

| JP2006301309A (ja) | カラー画像形成方法 | |

| JP2005049649A (ja) | トナー | |

| JP2002148846A (ja) | トナー | |

| JP2008083254A (ja) | トナーおよび画像形成方法 | |

| JP5448406B2 (ja) | トナー | |

| JP2009069851A (ja) | 現像装置及び画像形成装置 | |

| JP2004126006A (ja) | 現像装置及び現像剤 | |

| JP2007017486A (ja) | 非磁性一成分補給系電子写真用トナー | |

| JP2003207921A (ja) | 非磁性一成分トナーおよびプロセスカートリッジ | |

| JP3282015B2 (ja) | 画像形成方法 | |

| JP4393389B2 (ja) | フルカラー画像形成方法 | |

| JP2006184698A (ja) | 非磁性一成分補給トナーを用いた画像形成装置 | |

| JP2009109827A (ja) | 磁性トナー | |

| JP5247249B2 (ja) | トナー |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080411 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080411 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20091221 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100112 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100315 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100601 |