JP2006260675A - ディスク搬送機構およびこれを利用したディスク検査装置 - Google Patents

ディスク搬送機構およびこれを利用したディスク検査装置 Download PDFInfo

- Publication number

- JP2006260675A JP2006260675A JP2005076647A JP2005076647A JP2006260675A JP 2006260675 A JP2006260675 A JP 2006260675A JP 2005076647 A JP2005076647 A JP 2005076647A JP 2005076647 A JP2005076647 A JP 2005076647A JP 2006260675 A JP2006260675 A JP 2006260675A

- Authority

- JP

- Japan

- Prior art keywords

- disk

- spindle

- inspection

- handling robot

- handling

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Landscapes

- Investigating Materials By The Use Of Optical Means Adapted For Particular Applications (AREA)

- Manufacturing Of Magnetic Record Carriers (AREA)

Abstract

【解決手段】所定距離離れたそれぞれの初期位置に検査ステージを挟んで直線状に配置され、横方向に移動可能な第1,第2のスピンドル5,6、検査ステージの前側あるいは後ろ側のいずれか一方に横方向に移動可能なディスク反転機構8、前後方向に移動可能なローダハンドリングロボット2,及びアンローダハンドリングロボット3、表面検査光学系4で構成され、それぞれの初期位置P1,P2,P3,P4,P5,P6との直線運動のみでディスク9の搬送、反転、表面検査を行う。

【選択図】 図1

Description

そのため、ディスク検査装置にあっても多量のディスクを効率よく検査でき、かつ、小型にする要請がある。しかし、前記したような特開平10−143861号(特許文献1)を代表とする従来のディスク検査装置にあっては、2.5インチ以下の小型のディスクを多数連続的に処理することはできるが、ターンテーブルを回転させるために、円板の周囲に検査装置や各種の装置を配置しなければならず、検査対象となるディスクが小さくなった割には検査装置が大型になる問題がある。

この発明の目的は、このような従来技術の問題点を解決するものであって、ディスクの表面検査を効率よく行う、小型化が可能なディスク搬送機構およびこれを利用した小型な検査装置を提供することにある。

これにより、小型のディスクを検査する場合の平面からみた2個のスピンドルの間隔がディスク2枚分+α(余裕分)と、さらにディスク検査のためのディスク1枚までの距離で済み、検査ステージの後ろ側でのディスク1枚分の距離をディスク反転のための1枚分の距離として使用することができる。

これにより、合計でディスク3枚分+ハンドリングの余裕分に近い距離のところまで装置全体の幅を縮めることができる。

また、前後方向の間隔についても同様にディスク供給排出のための1枚分の幅と、ディスク検査のための1枚分の幅とディスク反転のための1枚分の幅の合計でディスク3枚分+ハンドリングの余裕分あるいはこれに反転機構の分を加えた奥行きを縮めることができる。これにより小型なディスク搬送機構となる。

さらに、ディスクハンドリング面をディスク検査の面と実質的に同一平面にできるので、ハンドリング時間を短縮でき、高さ方向も低くできる。

しかも、スピンドルは、2本で済み、ディスクの検査中に検査済みディスクの反転動作をして一方のスピンドル側の位置から他方のスピンドル側の位置へ移送するようにすれば、効率のよいディスク検査が連続的にできる。特に、検査ステージを表面欠陥検査光学系とすれば、ディスクの表面検査の効率を向上させることができる。

その結果、小型のディスクの検査を効率よく行う、小型のディスク搬送機構およびこれを利用した小型な検査装置を容易に実現できる。

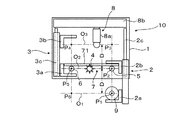

図1において、10はディスク搬送機構であって、1は、そのベースであり、両側にローダハンドリングロボット2とアンローダハンドリングロボット3とがベース1上に設けられている。これらロボットは、それぞれ独立に前後にあるいは同時に前後に移動する。

ローダハンドリングロボット2には、距離D離れてディスクチェンジャ(ハンドリングアーム)2a,2bが前後に搭載されている。アンローダハンドリングロボット3にも同じ距離D離れてディスクチェンジャ(ハンドリングアーム)3a,3bが前後に搭載されている。これらローダハンドリングロボット2とアンローダハンドリングロボット3とは、距離Dだけ前後に移動し、図1に図示する位置は、ローダハンドリングロボット2が前進位置にあり、アンローダハンドリングロボット3が後退位置にある。

2c,3cは、それぞれローダハンドリングロボット2とアンローダハンドリングロボット3の前後移動をガイドするガイドレールであり、移動駆動機構は、それぞれに内蔵されている。

また、スピンドル5,6には、ディスク9の中心開口を頭部でチャックする内周チャック機構が設けられている。この内周チャック機構も周知であるので図示していない。ディスクチェンジャ2a,3aとカセットの間でディスクの受け渡しをするハンドリングロボットは、スピンドル5,6と同様にディスク9を内周チャックする。そのチャックは、2点あるいは3点あるいはスピンドル5,6と同様に内周全面を押圧チャックするものであるが、このチャックとカセットからディスクを出し入れするハンドリングロボットも、例えば、特開2004−165331号等に同様なものが記載されかつその多くが周知であるので図示していはいない。

すなわち、スピンドル5,6は、直線移動機構7によってその移動ガイドプレート71に沿って移動し、これにより表面検査光学系4の検査領域にディスク9の表面を位置付け、検査位置とする。

ここで、スピンドル5は、ディスク9の表面側の欠陥検査のスピンドルとなり、スピンドル6は、ディスク9の裏面側の欠陥検査のスピンドルとなる。

ローダハンドリングロボット2とアンローダハンドリングロボット3との後ろ側には、ベース1上にディスク反転機構8が設けられている。ディスク反転機構8は、ディスク反転チャック機構8aとリニア移動機構8bとで構成されている。

そこで、ディスク反転機構8は、中心を結ぶ線O3に沿って前記の同一平面上で移動し、ディスク9を同一平面上で途中において反転して同一平面を維持して搬送する。

なお、中心を結ぶ線O1は、カセットからディスクを出し入れするハンドリングロボットのディスクを受け渡す場合のロード位置とアンロード位置の中心を結ぶ一点鎖線の線であり、中心を結ぶ線O2は、スピンドル5とスピンドル6の中心を結ぶ一点鎖線の線である。

これら中心を結ぶ線O1,O2,O3に対して各中心を縦に結ぶ一点鎖線とのクロス点P1,P2,P3,P4,P5,P6は、それぞれディスク9をスピンドル5,6、ディスクチェンジャ2a,2b、ディスクチェンジャ3a,3b,ディスク反転チャック機構8aが内周チャックと外周チャックとで受け渡すポイントであり、この一点鎖線で示す面Sがディスク9の受け渡しをする同一平面になる。

これらのうちクロス点P1は、カセットからディスクを搬送するハンドリングロボットがディスクチェンジャ2aにディスクを供給する位置であり、ここで、ローダカセットから取り出されたディスク9をディスクチェンジャ2aが外周チャックで内周チャックのハンドリングロボットから受け取る。また、クロス点P6が逆に排出するディスクをアンローダカセットへ収納するためにハンドリングロボットへディスク9を排出する位置になる。ここで、ディスクチェンジャ3aが外周チャックしたディスク9を内周チャックの先のカセット側のハンドリングロボットに受け渡す。

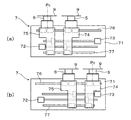

移動プレート74,75は、ガイドレール76、77上を左右の方向に移動可能に複数の軸受け78、79を介してガイドレール76、77上に固定され、その上部は90°に折曲げられている。この折曲部74a,75aにスピンドル5,6がそれぞれ固定されている。

ボールスクリュウ機構72の移動部のナット部分72aは、移動プレート74にその裏側固定され、スクリュウ部分72bは、移動ガイドプレート71側に固定されたモータ72cに結合されている。これによりスクリュウ部分72bがモータ72cにより駆動される。

ボールスクリュウ機構73の移動部のナット部分73aは、移動プレート75にその裏側固定され、スクリュウ部分73bは、移動ガイドプレート71側に固定されたモータ73cに結合されている。これによりスクリュウ部分73bは、モータ73cにより駆動される。

図3(a)に示すように、スピンドル6が自己の初期位置(点P5)にあって、スピンドル5がスピンドル6に対して一定間隔開けて左によっている。この状態は、スピンドル5が表面検査光学系4の検査位置に位置決めされる第1の状態である。

また、図3(b)に示すように、スピンドル5が自己の初期位置(点P2)にあって、スピンドル6がスピンドル5に対して一定間隔開けて右によっている。この状態は、スピンドル6が表面検査光学系4の検査位置に位置決めされる第2の状態である。ここでは、この2つの状態が駆動制御部70により切換られる。

駆動制御部70は、表面検査光学系4から欠陥検出信号を受ける制御装置11が発生するディスク9の検査完了信号Eに応じて前記のスピンドル5,6を第1の状態から前記の第2の状態へあるいはその逆への切換移動をする。ここでは、図3(a),(b)の状態は、スピンドル5とスピンドル6との同時移動で選択的に設定される。

なお、表面検査光学系4の検査位置がスピンドル6側に少しよっているので、スピンドル5の移動距離は、ここでは、スピンドル6の移動距離よりも少し大きい。表面検査光学系4の検査位置をスピンドル5とスピンドル6の間の中央に設ければこれらスピンドルの移動距離は等しくできる。

また、表面検査光学系4の検査位置に位置決めされたスピンドル5あるいはスピンドル6は、駆動制御部70により回転駆動され、これにより表面検査光学系4の下の検査位置にディスク9が回転して検査状態に入る。また、ローダハンドリングロボット2とアンローダハンドリングロボット3の前進、後退駆動も駆動制御部70により行われる(図2参照)。

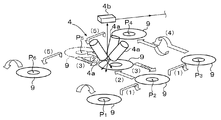

図4において、まず、ローダハンドリングロボット2によりスピンドル5に装着されている表面欠陥検査済みのディスク9がディスク反転機構8に渡され(ステップ(1))、このとき同時に図示しないディスク供給位置のディスク9がローダハンドリングロボット2によりスピンドル5に装着される(ステップ(1))。次に、スピンドル5,6が図3(a)の第1の状態となり、スピンドル5に装着されたディスク9が表面検査光学系4へと送られ(ステップ(2))、同時にディスクの裏面側の検査が終了したスピンドル6が表面検査光学系4から後退して初期位置(点P5)に戻る(ステップ(2))。

なお、このステップ(2)のスピンドル5とスピンドル6との図3(a)に示す状態に設定する移動は、スピンドル6に装着されたディスク9の検査が完了した後のタイミングである。ここで、スピンドル5が回転駆動されて、スピンドル5に装着されたディスク9は表面の欠陥検査に入る。

スピンドル5に装着されたディスク9の表面検査が終了するとスピンドル5,6が図3(b)の第2の状態となり、スピンドル5が表面検査光学系4から後退して初期位置(点P2)に戻る(ステップ(3))。このとき、ディスクの裏面側を検査するためのスピンドル6に装着されたディスク9は、表面検査光学系4へ移送される(ステップ(3))。

スピンドル6に装着されたディスク9の表面検査が終了すると、アンローダハンドリングロボット3は、スピンドル6に装着されている検査済みのディスク9をディスク排出位置である点P6へ移送するとともに(ステップ(5))、反転されたディスク9をディスク反転機構8から受けてスピンドル6に装着する(ステップ(5))。

以上の場合、前記ステップ(1)のローダハンドリングロボット2の動作は、スピンドル6に装着された反転されたディスク9の表面検査中か、あるいは検査が終了するまでに完了する。また、前記ステップ(5)のアンローダハンドリングロボット3の動作は、スピンドル5に装着された反転前のディスク9の表面検査中か、検査が終了するまで完了する。そして、ステップ(4)のディスク反転機構8のディスク9の移送の動作は、ディスク9の表面側または裏面側の表面検査中あるいは表裏面の検査中に往復移動が完了する。

なお、図4の表面検査光学系4において、4aは、レーザ投光光学系であり、4bは、受光素子(APD)である。受光素子4bにより受光された散乱光に応じて検出された電気信号がD/A変換回路等を介して制御装置11に送出される。受光素子4bの前に置かれる受光光学系は図では省略してある。

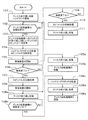

図7のステップ101のディスク受け渡し初期のハンドリング処理において、ローダハンドリングロボット2とアンローダハンドリングロボット3とのそれぞれ独立に前後移動あるいは同時に前後移動してチャックによるディスク9の受け渡しに従ってローダハンドリングロボット2とアンローダハンドリングロボット3とが後退し、各ディスク9の状態が図5(a)の状態にあるとする。

すなわち、スピンドル6のディスク9がディスク排出位置点P6においてディスクチェンジャ3aを介して排出され、ローダハンドリングロボット2がディスク供給位置点P1においてディスクチェンジャ2aに新しいディスク9cを受けてローダハンドリングロボット2とアンローダハンドリングロボット3とが後退した後の状態にあるのが図5(a)である。

なお、図5,図6においてディスクに沿って記載した表面は、ディスクの表面側が上にあることを意味し、裏面は、ディスクの裏面側が上にあることを意味している。

この図5(a)の状態では、検査済みのディスク9bをディスクチェンジャ2bがスピンドル5から受けてローダハンドリングロボット2が後退しているので、検査終了後のディスク9bは、ディスク反転機構8に受け渡す状態にある。一方、ディスク反転機構8は、後退したローダハンドリングロボット3のディスクチェンジャ3bに反転済みのディスク9aを受け渡した後の状態にある。ディスク反転機構8は、ローダハンドリングロボット2のディスクチェンジャ2bが後退しているので、初期位置へと戻り、その検査済みのディスク9bを取りにいく。

次に、ディスク反転機構8が初期位置へと戻ったか否かの判定をして(ステップ102)、ディスク反転機構8が初期位置へと戻ると、ローダハンドリングロボット2によるディスク反転機構8への検査済みのディスク9bの受け渡しと新しいディスク9cのスピンドル5への装着が行われる(ステップ103)。次に各ハンドリングロボットを前進させるとともにとスピンドルの切換処理が行われ、スピンドルを第1の状態(図3(a))に設定される(ステップ104)。これにより、ローダハンドリングロボット2が前進して、図5(b)の状態になる。このとき駆動制御部70によりスピンドル5,6は、図3(a)の状態に設定される。そして、スピンドル5のディスク9cの表面検査の検査開始をする(ステップ105)。このとき、この検査中に同時にタスク処理で並行してディスク受け渡し処理(ステップ105a)とディスク反転機構8の移動(ステップ105b)とが行われる。次に検査終了か否かの判定に入り、検査終了待ちループとなる(ステップ106)。

ステップ105bのディスク反転機構8の移動では、ローダハンドリングロボット2とアンローダハンドリングロボット3とが共に前進することでディスク反転機構8が移動する空間、ディスク9bを反転する空間が十分に確保される(図5(b)参照)。このときには、スピンドル5に装着されたディスク9cは表面の検査中である。この検査中にディスク9aの移動と反転が行われる。

ステップ106においてYES判定となり、スピンドル5に装着されたディスク9cの検査が終了した時点でスピンドルの切換処理をする(ステップ107)。

これによりスピンドルを第2の状態(図3(b))に設定する。また、このとき、直線移動機構7によりスピンドル5が自己の初期位置P2に戻され、同時にスピンドル6に装着されたディスク9aが表面検査光学系4の下の検査位置に送られる。そして、ディスク9aの検査開始に入り(ステップ108)、このとき、この検査中に同時にタスク処理で並行してディスク受け渡し処理(ステップ108a)、ディスク反転機構8の移動完了かの判定処理(ステップ108b)、その後にハンドリングロボットの後退処理(ステップ108c)、ディスク受け渡し処理(ステップ108d)、そしてディスク反転機構の戻り開始し(ステップ108e)とが行われる。

そして、ディスク反転機構8の移動が完了した時点(図6(a)参照)でステップ108bでYES判定となると、ステップ108cでローダハンドリングロボット2とアンローダハンドリングロボット3とを共に後退させ、ステップ108dに入る。

ステップ108dのディスク受け渡し処理では、ディスク反転機構8により反転されたディスク9aがアンローダハンドリングロボット3のディスクチェンジャ3bに渡される。ローダハンドリングロボット2のディスクチェンジャ2aのディスク9dがスピンドル5に装着される。ディスクチェンジャ2bのディスク9cがディスク反転機構8への受け渡し待ち状態になる。そこで、ステップ108eにおいてディスク反転機構8が初期位置(P3)へ戻る動作を開始する。

ステップ109においてYES判定となり、スピンドル6に装着されたディスク9aの検査が終了した時点でスピンドルの切換移送処理が行われる(ステップ110)。これにりより、スピンドルを第2の状態(図3(a))に設定される。これにより直線移動機構7によりスピンドル5に装着されたディスク9dが検査位置となる。

次にディスク受け渡し処理では、スピンドル6に装着された検査済みのディスク9aがアンローダハンドリングロボット3のディスクチェンジャ3bに渡される(ステップ111)。この状態が図6(b)である。

そして、ディスク反転機構8が初期位置へと戻ったか否かの判定をするステップ102へと戻る。そして、ステップ104に至ると、今度は、アンローダハンドリングロボット3のディスクチェンジャ3bに検査済みのディスク9aがあるので、図6(c)の状態になり、ディスク9aがカセット側のハンドリングロボットにアンローダ位置(P6)で受け渡される。そして、ローダハンドリングロボット3のディスクチェンジャ2aが新しいディスク9eを受ける。以下、同様な処理が繰り返されていく。

なお、この処理での終了は、最後のディスクが排出された時点で行われるので、図7のフローチャートでは、終了処理を入れていない。この終了処理は、ディスク反転機構8が初期位置へと戻ったか否かの判定をするステップ102とステップ103との間での判定となり、ローダハンドリングロボット2とアンローダハンドリングロボット3とは後退位置に設定される。

また、実施例において、ローダハンドリングロボット2とアンローダハンドリングロボット3との前進距離と後退距離が相違していてもよい。このような場合には、ローダハンドリングロボット2とアンローダハンドリングロボット3とが前進位置にあるときのディスク反転機構8とディスクチェンジャ2bあるいはディスクチェンジャ3bとの距離Dは、違ってくる。

さらに、実施例では、スピンドル5とスピンドル6との間に設けられている検査ステージが表面検査光学系4となっているが、これ以外の表裏検査の検査ステージ、例えば、電気的な特性を検査するステージが表面検査光学系4の位置に配置されていてもよいことはもちろんである。

また、実施例では、磁気ディスクを中心に説明してきたが、この発明は、磁気ディスクのサブストレートを始めとして、磁気ディスク以外の円板の表裏検査について適用できることはもちろんである。

3…アンローダハンドリングロボット、

2a,2b,3a,3b…ディスクチェンジャ(ハンドリングアーム)、

4…表面検査光学系、

5,6…スピンドル、

7…直線移動機構、

8…ディスク反転機構、8a…ディスク反転チャック機構、

8b…リニア移動機構8b、9…ディスク、

10…ディスク搬送機構、70…駆動制御部、

71…移動ガイドプレート、72,73…ボールスクリュウ機構、

72c,73c…モータ、74,75…移動プレート、

76,77…ガイドレール。

Claims (8)

- 所定距離離れたそれぞれの初期位置に検査ステージを挟んで直線状に配置された第1,第2のスピンドルを有し、前記検査ステージの前側あるいは後ろ側のいずれか一方にディスク反転機構が設けられ、前記第1のスピンドルに装着されたディスクが前記検査ステージの位置に移送されるときに、同時に前記第2のスピンドルに装着されたディスクが前記検査ステージの位置から自己の前記初期位置に戻され、前記第2のスピンドルに装着されたディスクが前記検査ステージの位置に移送されるときに、同時に前記第1のスピンドルに装着されたディスクが前記検査ステージの位置から自己の前記初期位置に戻され、かつ、自己の前記初期位置に戻った前記第1のスピンドルに装着された前記ディスクが前記ディスク反転機構に渡されてこれにより反転された前記ディスクが前記第2のスピンドルに装着されるディスク搬送機構。

- 前記ディスクは磁気ディスクであり、前記検査ステージは前記磁気ディスクの表面欠陥を光学的に検査する表面欠陥検査光学系であり、前記表面欠陥検査光学系において、ある前記ディスクの検査中に前記ディスク反転機構によりさらに反転対象となる他の前記ディスクが反転されて前記第1のスピンドル側の位置から前記第2のスピンドル側の位置に移送される請求項1記載のディスク搬送機構。

- 前記前側あるいは前記後ろ側のいずれか他方に前記第1のスピンドルに隣接してディスク供給位置が設けられかつ前記第2のスピンドルに隣接してディスク排出位置が設けられ、前記第1のスピンドルに装着された前記ディスクが前記ディスク反転機構に渡された後に前記ディスク供給位置から取得されたある他の前記ディスクが前記第1のスピンドルに装着され、自己の前記初期位置に戻った前記第2のスピンドル側に装着されたさらに他の前記ディスクが前記ディスク排出位置へ送出された、反転された前記ディスクが前記第2のスピンドルに装着される請求項2記載のディスク搬送機構。

- 前記ディスク供給位置に対応して配置されこのディスク供給位置に対して前後移動してこのディスク供給位置から前記ディスクを前記第1のスピンドルに装着する第1のハンドリングロボットと、前記ディスク排出位置に対応して配置されこのディスク排出位置に対して前後移動して前記第2のスピンドルに装着された前記ディスクを受けて前記ディスク排出位置に送出する第2のハンドリングロボットとを有する請求項3記載のディスク搬送機構。

- 前記第1のハンドリングロボットは、前記ディスク供給位置にある前記ディスクを前記ディスク供給位置から前記第1のスピンドルに装着する動作と前記第1のスピンドルに装着された前記ディスクを前記反転機構へ受け渡す動作とを並行して行い、前記第2のハンドリングロボットは、前記反転機構から反転された前記ディスクを受け取り前記第2のスピンドルに装着する動作と前記第2のスピンドルに装着された前記ディスクを前記ディスク排出位置へ送出する動作とを並行して行い、前記第1および第2のハンドリングロボットの前記ディスクの受け渡し面が実質的に同一平面上にある請求項3記載のディスク搬送機構。

- 前記第1のスピンドルと前記ディスク供給位置との前記ディスクの受け渡しについての前後の第1の間隔は、前記第1のスピンドルと前記反転機構との前記ディスクの受け渡しについての前後の間隔に実質的に等しく、前記第2のスピンドルと前記ディスク排出位置との前記ディスクの受け渡しについての前後の第2の間隔は、前記第2のスピンドルと前記反転機構との前記ディスクの受け渡しについての前後の間隔に実質的に等しいものであり、

前記第1のハンドリングロボットは、前記第1の間隔に対応して配置された第1および第2のハンドリングアームを有しかつ前記第1の間隔に相当する分前後移動し、前の位置に移動しているときに前記第1のハンドリングアームが前記ディスク供給位置からロードする前記ディスクを受け、前記第2のハンドリングアームが前記第1のスピンドルに装着された前記ディスクを受け、後ろの位置に移動しているときに前記第1のハンドリングアームがロードする前記ディスクを前記第1のスピンドルに装着し、前記第2のハンドリングアームが前記第1のスピンドルから受けた前記ディスクを前記反転機構に受け渡し、

前記第2のハンドリングロボットは、前記第2の間隔に対応して配置された第3および第4のハンドリングアームを有しかつ前記第2の間隔に相当する分前後移動し、後ろに位置に移動しているときに前記第3のハンドリングアームが前記第2のスピンドルに装着された前記ディスクを受け、前記第4のハンドリングアームが前記反転機構から前記ディスクを受け、前の位置に移動しているときに前記第3のハンドリングアームが前記第2のスピンドルから受けた前記ディスクをディスク排出位置へ排出し、前記第4のハンドリングアームが前記反転機構から受けた前記ディスクを前記第2のスピンドルに装着する請求項5記載のディスク搬送機構。 - 前記第1の間隔と前記第2の間隔とが実質的に等しい請求項6記載のディスク搬送機構。

- 請求項1〜6のいずれか1項記載のディスク搬送機構を有するディスク検査装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005076647A JP2006260675A (ja) | 2005-03-17 | 2005-03-17 | ディスク搬送機構およびこれを利用したディスク検査装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005076647A JP2006260675A (ja) | 2005-03-17 | 2005-03-17 | ディスク搬送機構およびこれを利用したディスク検査装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006260675A true JP2006260675A (ja) | 2006-09-28 |

| JP2006260675A5 JP2006260675A5 (ja) | 2007-11-15 |

Family

ID=37099732

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005076647A Withdrawn JP2006260675A (ja) | 2005-03-17 | 2005-03-17 | ディスク搬送機構およびこれを利用したディスク検査装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2006260675A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008032415A (ja) * | 2006-07-26 | 2008-02-14 | Hitachi High-Technologies Corp | ディスク搬送機構、これを利用したディスク検査装置およびディスク検査方法 |

| JP2009008666A (ja) * | 2007-05-28 | 2009-01-15 | Hitachi High-Technologies Corp | ディスク反転搬送機構およびこれを利用したディスク検査装置 |

| JP2017102070A (ja) * | 2015-12-04 | 2017-06-08 | 株式会社Screenホールディングス | 搬送装置、処理装置、搬送方法、および処理方法 |

| WO2017094565A1 (ja) * | 2015-12-04 | 2017-06-08 | 株式会社Screenホールディングス | 搬送装置、処理装置、搬送方法、および処理方法 |

| JP2017102071A (ja) * | 2015-12-04 | 2017-06-08 | 株式会社Screenホールディングス | 搬送装置および処理装置 |

-

2005

- 2005-03-17 JP JP2005076647A patent/JP2006260675A/ja not_active Withdrawn

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008032415A (ja) * | 2006-07-26 | 2008-02-14 | Hitachi High-Technologies Corp | ディスク搬送機構、これを利用したディスク検査装置およびディスク検査方法 |

| JP4642714B2 (ja) * | 2006-07-26 | 2011-03-02 | 株式会社日立ハイテクノロジーズ | ディスク搬送機構、これを利用したディスク検査装置およびディスク検査方法 |

| JP2009008666A (ja) * | 2007-05-28 | 2009-01-15 | Hitachi High-Technologies Corp | ディスク反転搬送機構およびこれを利用したディスク検査装置 |

| US7975565B2 (en) | 2007-05-28 | 2011-07-12 | Hitachi High-Technologies Corporation | Disk reversing/transporting mechanism and disk tester using the same mechanism |

| JP2017102070A (ja) * | 2015-12-04 | 2017-06-08 | 株式会社Screenホールディングス | 搬送装置、処理装置、搬送方法、および処理方法 |

| WO2017094565A1 (ja) * | 2015-12-04 | 2017-06-08 | 株式会社Screenホールディングス | 搬送装置、処理装置、搬送方法、および処理方法 |

| JP2017102071A (ja) * | 2015-12-04 | 2017-06-08 | 株式会社Screenホールディングス | 搬送装置および処理装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4642714B2 (ja) | ディスク搬送機構、これを利用したディスク検査装置およびディスク検査方法 | |

| JP2006260675A (ja) | ディスク搬送機構およびこれを利用したディスク検査装置 | |

| JP2012073155A (ja) | 磁気ディスク検査装置及び検査方法 | |

| JP4886734B2 (ja) | ディスク反転搬送機構およびこれを利用したディスク検査装置 | |

| JP2010080034A (ja) | 光ディスク装置 | |

| US7616298B2 (en) | Disk transfer mechanism, and disk inspection apparatus and disk inspection method using the same | |

| US6011618A (en) | Method and apparatus of surface inspection of a disk | |

| JP2001202677A (ja) | 情報記録媒体再生装置 | |

| JP5874006B2 (ja) | 光ディスク装置 | |

| JP2005235261A (ja) | ディスク排出方法および装置 | |

| US7757246B2 (en) | Disc apparatus with clamp holder having top surface of first flange higher than top surface of second flange | |

| JP4193695B2 (ja) | ディスク状記録媒体の搬送装置及び記録及び/又は再生装置 | |

| JP4477974B2 (ja) | 研磨装置 | |

| JP2009110640A (ja) | ワークハンドリング機構およびワーク検査システム | |

| JP2009187251A (ja) | 加工装置 | |

| WO2007032113A1 (ja) | ディスク装置及びディスクローディング機構 | |

| JP2004338055A (ja) | ワークの搬送方法および搬送装置 | |

| JP2014035315A (ja) | ディスク搬送ユニット及び検査装置 | |

| JP2000118702A (ja) | ディスク移送装置及びディスク処理装置 | |

| US20080019225A1 (en) | Disk device | |

| JP3331361B2 (ja) | 検査装置 | |

| JP2002319216A (ja) | ディスク装置のローディング機構 | |

| WO2010103653A1 (ja) | ディスク装置 | |

| JP2009116926A (ja) | ディスクサブストレートエッチング方法、ディスクサブストレートエッチング装置および磁気ディスクメディア製造装置 | |

| JPS61180160A (ja) | フロツピ−記録媒体検査装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20060516 |

|

| A621 | Written request for application examination |

Effective date: 20070724 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20070926 Effective date: 20070926 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090626 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090707 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20090807 |