JP2006054302A - 部品実装装置 - Google Patents

部品実装装置 Download PDFInfo

- Publication number

- JP2006054302A JP2006054302A JP2004234544A JP2004234544A JP2006054302A JP 2006054302 A JP2006054302 A JP 2006054302A JP 2004234544 A JP2004234544 A JP 2004234544A JP 2004234544 A JP2004234544 A JP 2004234544A JP 2006054302 A JP2006054302 A JP 2006054302A

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- electronic component

- height

- detection sensor

- component mounting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

【解決手段】両面実装を行う基板Kの搬送経路の途中に電子部品の実装作業部2を有し、当該実装作業部2で基板Kの背後に当接すると共にその当接位置の調節が可能であるバックアップピン24で支持する電子部品実装装置100であって、基板Kの両面のうち、先行して電子部品の実装が行われたおもて面上に光を照射し、当該おもて面からの電子部品の高さを検出して高さ信号を出力する高さ検出センサ32と、高さ検出センサ32をX軸方向及びY軸方向に走査させるX−Yガントリ4と、X−Yガントリ4により高さ検出センサ32を走査して当該高さ検出センサ32から出力された高さ信号に基づいて、おもて面の凹凸状態に係る基板凹凸データを生成するデータ生成手段(例えば、CPU51)とを備える。

【選択図】図1

Description

この部品実装装置として、電子部品の実装作業領域において、搬送ベルト上の基板の両端部が挟持されて当該基板の保持が行われるものがあるが、このような構成の場合、基板の撓みによりその中間部分が沈みを生じるおそれがある。そこで、実装作業領域の基板の下方となる位置に配設されたバックアッププレートを上方に移動させて、このバックアッププレートにより支持された複数のバックアップピンの先端部を基板の裏面側から当接させることで、当該基板の沈み及び撓みの発生を防止するようになっている。

しかしながら、バックアップピンの配置作業は手作業で行う場合があり、上述のように、実装された電子部品の位置を確認しながらバックアップピンの配置作業を行うことは、作業者の大きな負担となっていた。即ち、実装作業領域にあっては、基板の周りに搬送レールが配設されているため、基板の裏面を覗き込みながら配置作業を行わなければならないために、作業性が悪く時間がかかってしまい、回路基板の生産性を低下させることとなる。

また、部品実装装置に、基板上の位置補正用の所定のマークを撮像するためのカメラを搭載して、そのカメラにて撮像された画像を利用して、バックアップピンの配設位置を設定する方法も提案されている(例えば、特許文献3参照。)。

また、特許文献3のように、部品実装装置に搭載されたカメラにて撮像された画像を利用するとなると、バックアップピンを配設可能な位置、即ち、基板の裏面の電子部品の未搭載位置の判定は、作業者自身が画像を見ながら判定しなければならず、その作業が煩雑となっている。さらに、基板位置補正のためのカメラの撮像範囲は非常に狭いものであり、基板の略全面を撮像可能とするためには、上記のカメラとは別のカメラを設けなければならず、部品実装装置のコストアップを招いてしまうといった問題もある。

両面実装を行う基板を搬送する経路の途中に部品の実装作業領域を有し、当該実装作業領域で前記基板の背後に当接すると共にその当接位置の調節が可能であるバックアップピンで支持する部品実装装置であって、

前記基板の両面のうち、先行して前記部品の実装が行われた何れか一の面上に光を照射し、当該一の面からの前記部品の高さを検出して高さ信号を出力する高さ検出センサと、

前記高さ検出センサを所定方向に走査させるセンサ駆動手段と、

前記センサ駆動手段により前記高さ検出センサを走査して当該高さ検出センサから出力された前記高さ信号に基づいて、前記一の面の凹凸状態に係る基板凹凸データを生成するデータ生成手段と、

を備えることを特徴としている。

前記センサ駆動手段による前記高さ検出センサの光走査の間隔は、任意に設定可能に構成されていることを特徴としている。

前記データ生成手段により生成された前記基板凹凸データに基づいて、前記一の面の凹凸状態を表示する表示手段を備えることを特徴としている。

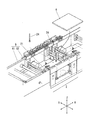

図1は、本発明を適用した部品実装装置の一実施形態たる電子部品実装装置の概略的な斜視図である。

図1に示すように、電子部品実装装置100は、基板Kに実装される電子部品を供給する複数の電子部品フィーダー11と(図1では一つのみ図示)、各電子部品フィーダー11を並べて保持するフィーダーバンク1と、電子部品を実装すべき基板Kの実装作業を行う実装作業領域としての実装作業部2と、着脱自在の吸着ノズル31を保持して電子部品の保持を行うヘッド3と、ヘッド3を所定範囲内の任意の位置に駆動するX−Yガントリ4と、ヘッド3に搭載された高さ検出センサ32及びカメラ33と、上記各部の動作制御を行う動作制御部5(図4参照)とを備えている。

なお、以下の説明において、水平面に沿って互いに直交する一の方向をX軸方向とし、他の方向をY軸方向とし、垂直上下方向をZ軸方向と称することとする。

ヘッド3は、その先端部で空気吸引により電子部品を保持する吸着ノズル31と、この吸着ノズル31をZ軸方向に駆動する駆動手段の駆動源であるZ軸モータ34と、吸着ノズル31を介して保持された電子部品をZ軸方向を中心として回転駆動させる回転手段の駆動源であるノズル回転モータ35(図4参照)とが設けられている。

ヘッド3のノズル保持部に装着された吸着ノズル31は、開閉制御が行われる吸気バルブ36を介して図示しない負圧源と接続されており、必要に応じて吸気バルブ36が開かれることによりその先端部が吸引状態とされて、電子部品の吸着保持を行うことを可能とされている。

X−Yガントリ4は、X軸方向にヘッド3の移動を案内するX軸ガイドレール41と、このX軸ガイドレール41と共にヘッド3をY軸方向に案内する二本のY軸ガイドレール42、42と、X軸方向に対するヘッド3の駆動手段であるX軸モータ43と、X軸ガイドレール41を介してヘッド3をY軸方向に駆動するY軸モータ44とを備えている。そして、X−Yガントリ4は、ヘッド3を二本のY軸ガイドレール42、42の間となる領域の略全体に搬送可能となっている。

なお、フィーダーバンク1の電子部品の受け渡し部、実装作業部2はいずれもX−Yガントリ4によるヘッド3の搬送可能領域内に配置されている。

高さ検出センサ32は、例えば、反射式の光学センサであり、対象物との距離を測定可能となっている。即ち、具体的には、高さ検出センサ32は、吸着ノズル31によるフィーダーバンク1からの電子部品の吸着保持の際に、電子部品フィーダー11上の電子部品の高さを検出して高さ信号をCPU51に対して出力する。なお、高さ検出センサ32から出力された高さ信号がCPU51に入力されると、CPU51は、入力された高さ信号に基づいて、電子部品フィーダー11上の電子部品に対する吸着ノズル31の位置を制御して、当該吸着ノズル31による電子部品の吸着姿勢の安定化を図るようになっている。

ここで、X−Yガントリ4による高さ検出センサ32の光走査の間隔は、例えば、作業者による操作入力部7を介した入力操作に基づいて、任意に設定可能に構成されている。即ち、高さ検出センサ32の光走査の間隔を細かく設定することにより、基板Kのおもて面の凹凸状態がより密に反映される高精細な基板凹凸データを生成して当該おもて面のより細かい凹凸状態を認識することができる一方で、光走査の間隔をより大きく設定することにより、基板のおもて面の高さ検出センサ32による光走査にかかる時間を短縮して、基板凹凸データの生成の効率化を図ることができる。

なお、生成される基板凹凸データの最適化を図る上では、高さ検出センサ32の光走査の間隔を最小の電子部品の寸法よりわずかに小さくなるように設定することが好ましい。

カメラ33は、ヘッド3に保持されており、このヘッド3の下方の吸着ノズル31の吸着位置周辺を撮像するためのものである。また、カメラ33は、X−Yガントリ4の駆動により、フィーダーバンク1に設置された各電子部品フィーダー11や実装作業部2に配置された基板Kの上側を向いている実装面の任意の位置に位置決めすることが可能となっている。

そして、カメラ33は、主として、各電子部品フィーダー11や基板Kの撮像を行い、これらと吸着ノズル31の相対的な位置関係を求めるための画像データの取得に活用される。

図2は、実装作業部2の周辺構成を示す斜視図であり、図3は、実装作業部2を基板搬送方向下流側から見た正面図である。

図3に示すように、実装作業部2は、装置外部から搬入される基板Kの搬送装置6の搬送経路の途中に配置されている。

搬送装置6は、その搬送経路に沿って左右両側に配設される搬送レール61と、ベルトコンベア62とを備えている。搬送レール61は、装置の内部においてX軸方向に沿って装置全幅に亘って設けられている。そして、装置の一端部から基板Kの搬入が行われると、基板Kは、ベルトコンベア62の駆動により搬送レール61に沿って実装作業部2に搬送されるようになっている。また、或いは、基板Kは、所定の電子部品が実装済みの状態で実装作業部2から装置外部に搬出されるようになっている。

一方、バックアッププレート21は昇降機構23により昇降動作が付与されることから、その上昇時には、クランプ機構25に保持された基板Kの下側となる面(背後)に当接し、基板Kに生じる撓みを解消することが可能となる。なお、バックアップピン24は、複数本がバックアッププレート21上面に配設される。

また、バックアッププレート21は、図示は省略するが、例えば、その上面に平面位置座標を示すマス目の表示が設けられており、バックアップピン24の配設の際に、その配設位置の指示をマス目の示す座標系に応じて行う際に利用可能となっている。

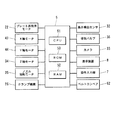

図4は、電子部品実装装置100の制御系を示すブロック図である。以下に、図4に基づいて電子部品実装装置100の制御系について説明する。

電子部品実装装置100の動作制御部5は、CPU51と、RAM52と、ROM53とを備えて概略構成されている。

具体的には、ROM53には、データ生成プログラム、反転データ生成プログラム等が記憶されている。

反転データ生成プログラムは、CPU51に、データ生成処理にて生成された基板凹凸データに基づいて、基板Kのおもて面の凹凸状態が当該基板Kの所定の反転軸により略対称に反転させられた反転基板凹凸データを生成する反転データ生成処理に係る機能を実現させるためのプログラムである。

なお、図示は省略するが、基板Kは、その短辺の方向(Y軸方向)を反転軸としておもて面から裏面に反転されても良く、この場合には、基板K上のポイントPは、X軸方向に沿って位置変動が生じることとなる。

即ち、表示装置8は、CPU51の制御下において、データ生成処理にて生成された基板凹凸データに基づいて基板Kのおもて面の凹凸状態を表示する表示手段を構成している。具体的には、表示装置8は、基板Kのおもて面の凹凸状態として、基板Kのおもて面の電子部品が実装されていない部分の高さを基準として、その基準に対する高さの差に応じて色分けがなされた所定の画像表示や、電子部品が実装されていない部分のみが示される所定の画像表示を行うようになっている。

ここで、基板Kの電子部品が実装されていない部分の高さのバラツキは、例えば、所定の閾値を設定しておき、その値以下のものを電子部品が実装されていない部分と判定するような構成としても良い。

本実施形態の電子部品実装装置100にあっては、基板Kのおもて面及び裏面の両面に対する電子部品の実装を実行可能となっている。

先ず、基板Kのおもて面(両面のうちの何れか一の面)に対する電子部品の実装について、以下に説明する。

予め、作業者による操作入力部7の操作に基づいて、基板Kの寸法、実装される電子部品の種類、基板Kにおける当該各電子部品の実装位置、当該各電子部品を供給する電子部品フィーダー11のフィーダーバンク1上の位置が入力設定され、これらの情報がRAM52の所定の格納領域に格納される。そして、作業者による操作入力部7の操作に基づいて、電子部品の実装の開始がCPU51に入力されると、CPU51は、所定の動作プログラムに従って、ベルトコンベア62の駆動を制御して、基板Kを実装作業部2に搬送すると共にクランプ機構25により基板Kの保持を行う。

そして、CPU51は、X−Yガントリ4の駆動を制御して、基板Kに対してカメラ33を規定の撮像位置に位置決めすると共に、基板Kに付された基準位置マークの撮像を行う。この基準位置マークの位置認識は、CPU51による所定の演算プログラムの実行に基づいて、周知の画像処理によって行われる。

そして、基準位置マークの撮像位置から電子部品実装装置100の位置座標系における基板Kとの相対的な位置関係が認識されると、これに基づいて、CPU51は、X−Yガントリ4の駆動を制御して、各電子部品フィーダー11と基板Kとの間でヘッド3を往復移動させ、且つ、吸気バルブ36を制御して部品の受け取りと受け渡しの実行を制御して、電子部品の実装を行う。

次に、図6を参照してバックアップピン24の設置動作について説明する。

基板Kの裏面に対して電子部品の実装を行う場合、反転された基板Kのおもて面(既に電子部品が実装された一の面)に当接されるバックアップピン24は、バックアッププレート21の上面において、おもて面に実装された電子部品を回避する配置としなければならない。このため、バックアップピン24の配置を行う前に、電子部品が実装されたおもて面の凹凸状態に係る基板凹凸データの生成を行って、バックアップピン24の配設位置の設定が行われる。

先ず、作業者による操作入力部7の操作に基づいて、おもて面に電子部品が実装された基板Kの外形寸法情報が入力された後、当該基板Kがおもて面を上方に向けた状態で実装作業部2においてクランプ機構25に保持される(ステップS1)。

ここで、実装作業部2に対する基板Kの搬入は、上記した基板Kのおもて面に対する電子部品の実装の際と同様に、CPU51の制御下にて駆動されるベルトコンベア62により搬送されることにより行われても良い。

なお、入力された基板Kの外形寸法情報は、RAM52の所定の格納領域に格納される。

CPU51は、高さ検出センサから出力された高さ信号が入力されると、データ生成処理を実行して、ROM53からデータ生成プログラムを読み出してRAM52に展開し、このデータ生成プログラムに従って、基板Kのおもて面の凹凸状態に係る基板凹凸データを生成する(ステップS3)。

続けて、基板Kのおもて面上におけるバックアップピン24の配設位置の設定を行う(ステップS5)。バックアップピン24の配設位置の設定は、具体的には、例えば、表示装置8に基板Kのおもて面の凹凸状態が表示された状態で、当該おもて面において電子部品が実装されていない部分が、操作入力部7に備わるトラックボールやマウス等の作業者による操作に基づいて選択されることにより行われても良いし、所定のXY平面上の座標の数値入力に基づいて行われても良い。

ここで、CPU51による所定のプログラムの実行に基づいて、バックアップピン24の配設位置の候補となる位置を算出して表示装置8に表示するような構成としても良い。

バックアップピン24の配設位置が設定され、実装作業部2から基板Kが取り除かれた後、作業者による操作入力部7の操作に基づいて、基板Kの反転作業に係る反転軸の方向が入力されると、CPU51は、反転データ生成処理を実行して、ROM53から反転データ生成プログラムを読み出してRAM52に展開し、この反転データ生成プログラムに従って、基板Kのおもて面の凹凸状態が反転させられた反転基板凹凸データを生成する(ステップS6)。

このとき、カメラ33による撮像され表示画面に映し出された画像の中で、バックアップピン24が配設される位置に当該バックアップピン24の外径と略等しい大きさの丸印等の配設位置指示用マークを表示することにより、表示されたマークを目印としてバックアップピン24の設置作業をより簡便に行うことができる。なお、カメラ33の焦点は、通常、基板Kの上面に合わせられていることから、バックアップピン24の設置作業の際には、バックアップピン24の先端部に合わせられるように設定されることが望ましい。

その後は、CPU51の制御下にて、おもて面と同様に基板Kの裏面に対して電子部品の実装が行われる。

以上のように、本実施形態の電子部品実装装置100によれば、X−Yガントリ4の駆動により高さ検出センサ32がX軸方向及びY軸方向に走査されて、当該高さ検出センサ32により基板Kのおもて面からの電子部品の高さが検出されて高さ信号が出力され、出力された高さ信号がCPU51に入力されることに基づいて、CPU51の制御下にて基板Kのおもて面の凹凸状態に係る基板凹凸データが生成される。これにより、基板凹凸データに基づいて、基板Kのおもて面における電子部品が実装されていない部分を簡便に認識することができることとなって、基板Kの電子部品が実装されている部分を回避するようにバックアップピン24の配設位置をより簡便に設定することができる。

ここで、高さ検出センサ32による基板Kのおもて面の光走査の間隔は、基板Kに実装された電子部品の寸法等を考慮して任意に設定することができる。

また、高さ検出センサ32として、電子部品フィーダー11上の電子部品の高さを検出するためのセンサを兼用することができるので、基板Kのおもて面の凹凸状態の検出のためだけに専用のセンサを配設する必要がなくなって、電子部品実装装置100のコストアップを抑制することができる。

例えば、上記実施の形態では、バックアップピン24の設置作業の際に、その配設位置をカメラ33で撮像して表示装置8に示すようにしたが、これに限られるものではなく、例えば、ヘッド3に所定のレーザーポインタ等の発光部材を搭載し、この発光部材からバックアッププレート21に光ビームを照射して、バックアップピン24の配設位置を示すように構成しても良い。

21 バックアッププレート

24 バックアップピン

3 ヘッド

32 高さ検出センサ

4 X−Yガントリ(センサ駆動手段)

51 CPU(データ生成手段)

8 表示装置(表示手段)

K 基板

Claims (3)

- 両面実装を行う基板を搬送する経路の途中に部品の実装作業領域を有し、当該実装作業領域で前記基板の背後に当接すると共にその当接位置の調節が可能であるバックアップピンで支持する部品実装装置であって、

前記基板の両面のうち、先行して前記部品の実装が行われた何れか一の面上に光を照射し、当該一の面からの前記部品の高さを検出して高さ信号を出力する高さ検出センサと、

前記高さ検出センサを所定方向に走査させるセンサ駆動手段と、

前記センサ駆動手段により前記高さ検出センサを走査して当該高さ検出センサから出力された前記高さ信号に基づいて、前記一の面の凹凸状態に係る基板凹凸データを生成するデータ生成手段と、

を備えることを特徴とする部品実装装置。 - 前記センサ駆動手段による前記高さ検出センサの光走査の間隔は、任意に設定可能に構成されていることを特徴とする請求項1に記載の部品実装装置。

- 前記データ生成手段により生成された前記基板凹凸データに基づいて、前記一の面の凹凸状態を表示する表示手段を備えることを特徴とする請求項1又は2に記載の部品実装装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004234544A JP2006054302A (ja) | 2004-08-11 | 2004-08-11 | 部品実装装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004234544A JP2006054302A (ja) | 2004-08-11 | 2004-08-11 | 部品実装装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006054302A true JP2006054302A (ja) | 2006-02-23 |

| JP2006054302A5 JP2006054302A5 (ja) | 2007-09-06 |

Family

ID=36031585

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004234544A Pending JP2006054302A (ja) | 2004-08-11 | 2004-08-11 | 部品実装装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2006054302A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008277451A (ja) * | 2007-04-26 | 2008-11-13 | Hitachi High-Tech Instruments Co Ltd | 電子部品装着方法及び電子部品装着装置 |

| JP2017168543A (ja) * | 2016-03-15 | 2017-09-21 | パナソニックIpマネジメント株式会社 | 下受けピン配置支援システムおよび下受けピン配置支援方法ならびに下受けピン配置支援管理装置 |

| CN108337873A (zh) * | 2018-05-08 | 2018-07-27 | 苏州市职业大学 | 一种相机真空吸机构 |

| WO2019234840A1 (ja) * | 2018-06-05 | 2019-12-12 | 株式会社Fuji | バックアップ部材設定装置 |

| KR20200096325A (ko) * | 2012-06-28 | 2020-08-11 | 유니버셜 인스트루먼츠 코퍼레이션 | 융통성 있는 조립 기계, 시스템 및 방법 |

-

2004

- 2004-08-11 JP JP2004234544A patent/JP2006054302A/ja active Pending

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008277451A (ja) * | 2007-04-26 | 2008-11-13 | Hitachi High-Tech Instruments Co Ltd | 電子部品装着方法及び電子部品装着装置 |

| KR20200096325A (ko) * | 2012-06-28 | 2020-08-11 | 유니버셜 인스트루먼츠 코퍼레이션 | 융통성 있는 조립 기계, 시스템 및 방법 |

| KR102266001B1 (ko) | 2012-06-28 | 2021-06-16 | 유니버셜 인스트루먼츠 코퍼레이션 | 융통성 있는 조립 기계, 시스템 및 방법 |

| JP2017168543A (ja) * | 2016-03-15 | 2017-09-21 | パナソニックIpマネジメント株式会社 | 下受けピン配置支援システムおよび下受けピン配置支援方法ならびに下受けピン配置支援管理装置 |

| CN108337873A (zh) * | 2018-05-08 | 2018-07-27 | 苏州市职业大学 | 一种相机真空吸机构 |

| CN108337873B (zh) * | 2018-05-08 | 2024-03-19 | 苏州瑞周电子科技有限公司 | 一种相机真空吸机构 |

| WO2019234840A1 (ja) * | 2018-06-05 | 2019-12-12 | 株式会社Fuji | バックアップ部材設定装置 |

| JPWO2019234840A1 (ja) * | 2018-06-05 | 2021-02-25 | 株式会社Fuji | バックアップ部材設定装置 |

| JP7022824B2 (ja) | 2018-06-05 | 2022-02-18 | 株式会社Fuji | バックアップ部材設定装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5952875B2 (ja) | レーザ加工機、レーザ加工機のワーク歪補正方法 | |

| US7587814B2 (en) | Printed-board supporting apparatus | |

| JP5381029B2 (ja) | 露光装置 | |

| JP5318334B2 (ja) | 対象物の位置検出方法及び装置 | |

| JP6156869B2 (ja) | 位置検出装置、基板製造装置、位置検出方法、及び基板の製造方法 | |

| JP2009027015A (ja) | 電子部品装着方法及び電子部品装着装置 | |

| JP2006329895A (ja) | 基板測定装置 | |

| US10869421B2 (en) | Mounting device and imaging processing method | |

| JP2005072046A (ja) | 電子部品実装装置 | |

| JP3644846B2 (ja) | 描画装置の移動誤差検出装置及びその方法 | |

| JP2006054302A (ja) | 部品実装装置 | |

| JP2018200937A (ja) | 対基板作業装置 | |

| JP2008294065A (ja) | 電子部品の実装方法及び装置 | |

| JP5572247B2 (ja) | 画像歪補正方法 | |

| JP5040829B2 (ja) | 部品実装装置および部品実装方法 | |

| JP2016162900A (ja) | 部品実装機 | |

| JP4901451B2 (ja) | 部品実装装置 | |

| JP2008116274A (ja) | 電子部品の三次元測定装置 | |

| JP4401210B2 (ja) | 電子部品実装装置 | |

| JP2019153810A (ja) | 部品実装装置および部品実装方法 | |

| JP6368215B2 (ja) | 部品実装装置、表面実装機、及び部品の実装方法 | |

| JPWO2020021657A1 (ja) | 表面実装機 | |

| JPH07183694A (ja) | 部品実装装置 | |

| JPS60200382A (ja) | パタ−ン検査方法及び装置 | |

| JP4417704B2 (ja) | 部品実装装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070725 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070725 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090915 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090929 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100209 |