JP2005299499A - 水素利用内燃機関 - Google Patents

水素利用内燃機関 Download PDFInfo

- Publication number

- JP2005299499A JP2005299499A JP2004116606A JP2004116606A JP2005299499A JP 2005299499 A JP2005299499 A JP 2005299499A JP 2004116606 A JP2004116606 A JP 2004116606A JP 2004116606 A JP2004116606 A JP 2004116606A JP 2005299499 A JP2005299499 A JP 2005299499A

- Authority

- JP

- Japan

- Prior art keywords

- hydrogen

- catalyst

- fuel

- combustion engine

- internal combustion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02T—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO TRANSPORTATION

- Y02T10/00—Road transport of goods or passengers

- Y02T10/10—Internal combustion engine [ICE] based vehicles

- Y02T10/30—Use of alternative fuels, e.g. biofuels

Landscapes

- Output Control And Ontrol Of Special Type Engine (AREA)

- Combined Controls Of Internal Combustion Engines (AREA)

- Hydrogen, Water And Hydrids (AREA)

Abstract

【課題】 排気ガスのエネルギーを用いて脱水素化反応を起こす際に、反応効率を向上させて水素の生成量を増大させるとともに、脱水素化反応を生じさせる機構を簡素に構成する。

【解決手段】 内燃機関10の排気通路14の内部に導入され、端部が排気通路14の外に配置されたケーシング74と、ケーシング74の内部に設けられた触媒72と、ケーシング74の端部に設けられ、触媒72に向けて有機ハイドライド含有燃料を供給する燃料供給手段24と、触媒72上での脱水素反応により有機ハイドライド含有燃料から取り出された水素を内燃機関10に供給する水素供給手段18と、を備える。

【選択図】 図2

【解決手段】 内燃機関10の排気通路14の内部に導入され、端部が排気通路14の外に配置されたケーシング74と、ケーシング74の内部に設けられた触媒72と、ケーシング74の端部に設けられ、触媒72に向けて有機ハイドライド含有燃料を供給する燃料供給手段24と、触媒72上での脱水素反応により有機ハイドライド含有燃料から取り出された水素を内燃機関10に供給する水素供給手段18と、を備える。

【選択図】 図2

Description

この発明は、水素利用内燃機関に関する。

従来、例えば特開2003−343360号公報に開示されるように、水素生成機能を有する内燃機関のシステムが知られている。このシステムは、具体的には、デカリン等の有機ハイドライドを含む水素化燃料を原料として、水素リッチガスと、ナフタレン等の脱水素生成物とを生成する機構、並びに、生成された水素リッチガスを燃料として作動する水素エンジンを備えている。

上記公報に開示されるシステムは、水素エンジンの作動中に、その作動に伴って発生する熱を利用して、水素化燃料を水素リッチガスと脱水素生成物に分離する。より具体的には、水素化燃料を触媒上に噴射し、触媒上で脱水素化反応を起こさせて水素を取り出している。この際、水素を効率良く取り出すために、触媒をエンジンの廃熱を用いて加熱している。

エンジンの廃熱を用いて触媒を加熱する方法として、エンジンの排気ガスのエネルギーを用いて触媒を加熱することが考えられる。しかしながら、排気ガスのエネルギーを用いて触媒を加熱して水素を取り出す場合に、排気熱を有効に利用できないとエンジンが要求する水素量に対して取り出した水素量が不足してしまう場合がある。

また、排気ガスの熱により触媒を加熱する場合、触媒を排気管に導入する必要がある。このため、排気管と触媒を含む構造が複雑となり、製造コストが増大するという問題が生じる。

この発明は、上述のような課題を解決するためになされたもので、排気ガスのエネルギーを用いて脱水素化反応を起こす際に、反応効率を向上させて水素の生成量を増大させるとともに、脱水素化反応を生じさせる機構を簡素に構成して製造を容易とすることを目的とする。

第1の発明は、上記の目的を達成するため、内燃機関の排気通路の内部に導入され、端部が前記排気通路の外に配置されたケーシングと、前記ケーシングの内部に設けられた触媒と、前記ケーシングの前記端部に設けられ、前記触媒に向けて有機ハイドライド含有燃料を供給する燃料供給手段と、前記触媒上での脱水素反応により前記有機ハイドライド含有燃料から取り出された水素を内燃機関に供給する水素供給手段と、を備えたことを特徴とする。

第2の発明は、第1の発明において、前記ケーシングが前記排気通路の長手方向に延在するように設けられたことを特徴とする。

第3の発明は、第1の発明において、前記ケーシングが前記排気通路と直交する方向に延在するように設けられたことを特徴とする。

第4の発明は、第1〜第3の発明のいずれかにおいて、前記ケーシングの両側の前記端部が前記排気通路の外に配置され、前記燃料供給手段は、前記ケーシングの両側の前記端部に設けられたことを特徴とする。

第5の発明は、第4の発明において、前記内燃機関が必要とする水素量が所定のしきい値以上のときは、前記ケーシングの両側の前記端部に設けられた前記燃料供給手段から前記触媒に向けて有機ハイドライド含有燃料を供給することを特徴とする。

第6の発明は、第4の発明において、前記内燃機関が必要とする水素量が所定のしきい値未満のときは、前記ケーシングの一方の前記端部に設けられた前記燃料供給手段から前記触媒に向けて有機ハイドライド含有燃料を供給することを特徴とする。

第7の発明は、第6の発明において、所定の場合に、有機ハイドライド含有燃料を供給する前記燃料供給手段を、一方の前記燃料供給手段から他方の前記燃料供給手段へ切り換えることを特徴とする。

第8の発明は、第6の発明において、前記燃料供給手段の前記触媒側の先端温度を検出する手段を備え、有機ハイドライド含有燃料を供給していない前記燃料供給手段の前記先端温度が所定値以上となった場合に、前記燃料供給手段の切り換えを行うことを特徴とする。

第9の発明は、第6の発明において、前記触媒の温度を検出する手段を備え、有機ハイドライド含有燃料を供給している側の前記触媒の温度が所定値以下となった場合に、前記燃料供給手段の切り換えを行うことを特徴とする。

第10の発明は、第6の発明において、所定時間間隔毎に前記燃料供給手段の切り換えを行うことを特徴とする。

第11の発明は、第5〜第10の発明のいずれかにおいて、前記所定のしきい値は、前記ケーシングの一方の前記端部に設けられた前記燃料供給手段からの有機ハイドライド含有燃料の供給によって前記有機ハイドライド含有燃料から取り出すことのできる最大の水素量であることを特徴とする。

第1の発明によれば、触媒が内部に設けられたケーシングを排気通路の内部に導入したため、触媒の周囲を排気ガスで囲むことができ、排気ガスの熱を触媒に十分に与えることが可能となる。従って、触媒の温度を高温に維持することができ、脱水素反応の効率を向上させることが可能となる。また、ケーシングの端部を排気通路の外に配置し、燃料供給手段をケーシングの端部に設けたため、排気通路に燃料供給手段を貫通させる必要がなくなり、排気通路の内部の触媒に向けて有機ハイドライド含有燃料を供給する構造を容易に製造することができる。更に、触媒の周囲が排気ガスで囲まれる2層構造としたため、脱水素反応を生じさせる構造を簡素かつ小型に構成することができ、生産性を高めるとともにシステムへの搭載性を良好にすることができる。

第2の発明によれば、ケーシングを排気通路の長手方向に延在するように設けたため、排気ガスの流れ方向とケーシングの長手方向を一致させることができ、触媒の表面積を最大限に拡大することができる。従って、触媒の利用効率を高めることができ、脱水素反応の反応量を増大させることができる。

第3の発明によれば、ケーシングを排気通路と直交する方向に延在するように設けたため、ケーシングの内部に設けられた触媒に均一に排気ガスの熱を伝えることができ、排気ガスから触媒への熱交換効率を高めることが可能となる。

第4の発明によれば、ケーシングの両側の端部に燃料供給手段を設けたため、ケーシングの内部に設けられた触媒の全域に有機ハイドライド含有燃料を供給することが可能となる。従って、脱水素反応の効率を向上させることが可能となり、反応量を増大させることが可能となる。

第5の発明によれば、内燃機関が必要とする水素量が所定のしきい値以上のときは、ケーシングの両側の端部に設けられた燃料供給手段から有機ハイドライド含有燃料を供給するため、触媒の全域で脱水素反応を生じさせることができ、必要水素量に応じた多量の水素を生成することが可能となる。

第6の発明によれば、内燃機関が必要とする水素量が所定のしきい値未満のときは、ケーシングの一方の端部に設けられた燃料供給手段から触媒に向けて有機ハイドライド含有燃料を供給するため、一方の燃料供給手段のみの作動によって必要水素量に応じた量の水素を生成することが可能となる。

第7の発明によれば、所定の場合に、有機ハイドライド含有燃料を供給する燃料供給手段を、一方の燃料供給手段から他方の燃料供給手段へ切り換えるため、脱水素反応の吸熱作用に起因して触媒の温度が低下した場合であっても、燃料が供給されている側の触媒の温度は常に高温状態に保たれる。これにより、脱水素反応の効率を高めることが可能となる。

第8の発明によれば、有機ハイドライド含有燃料を供給していない燃料供給手段の先端温度が所定値以上となった場合に、有機ハイドライド含有燃料を供給する燃料供給手段を切り換えるため、先端温度が所定値以上となった燃料供給手段からの燃料供給によって、先端温度を低下させることができる。従って、燃料供給手段の先端温度が過度に上昇してしまうことを抑えることができる。

第9の発明によれば、有機ハイドライド含有燃料を供給している側の触媒の温度が所定値以下となった場合に、有機ハイドライド含有燃料を供給する燃料供給手段を切り換えるため、脱水素反応の吸熱作用に起因して触媒の温度が低下した場合であっても、燃料が供給されている側の触媒の温度は常に高温状態に保たれることになる。これにより、脱水素反応の効率を高めることが可能となる。

第10の発明によれば、所定時間間隔毎に有機ハイドライド含有燃料を供給する燃料供給手段を切り換えることで、脱水素反応の吸熱作用に起因して触媒の温度が低下した場合であっても、燃料が供給されている側の触媒の温度は高温状態に維持することができる。これにより、脱水素反応の効率を高めることが可能となる。

第11の発明によれば、所定のしきい値を、ケーシングの一方の端部に設けられた燃料供給手段からの有機ハイドライド含有燃料の供給によって有機ハイドライド含有燃料から取り出すことのできる最大の水素量としたことで、内燃機関が必要とする水素量が所定のしきい値以上のときはケーシングの両側の端部に設けられた燃料供給手段の両方から燃料を供給することで必要水素量を満足することができ、内燃機関が必要とする水素量が所定のしきい値未満のときは燃料供給手段の一方から燃料を供給することで必要水素量を満足することができる。

以下、図面に基づいてこの発明の一実施形態について説明する。尚、各図において共通する要素には、同一の符号を付して重複する説明を省略する。なお、以下の実施の形態によりこの発明が限定されるものではない。

図1は、本発明の各実施形態に係る内燃機関システムの構成を説明するための図である。このシステムは、内燃機関10を備えている。内燃機関10には、吸気管12および排気管14が連通している。

吸気管12には、吸入空気量を制御するためのスロットルバルブ16が組み込まれている。スロットルバルブ16の下流には、水素供給用インジェクタ18が配置されている。また、内燃機関10の吸気ポートには、ガソリン供給用インジェクタ20が配置されている。

水素供給用インジェクタ18には、後述するように、所定の圧力で水素リッチガスが供給されている。水素供給用インジェクタ18は、外部から供給される駆動信号を受けて開弁することにより、その開弁の時間に応じた量の水素リッチガスを吸気管12の内部に噴射することができる。図1に示すシステムでは、水素供給用インジェクタ18を吸気管12に配置することとしているが、その配置はこれに限定されるものではない。すなわち、水素供給用インジェクタ18は、筒内に水素が噴射できるように内燃機関10の本体に組み込んでも良い。

ガソリン供給用インジェクタ20には、後述するように、所定の圧力でガソリンが供給されている。ガソリン供給用インジェクタ20は、外部から供給される駆動信号を受けて開弁することにより、その開弁の時間に応じた量のガソリンを吸気ポート内に噴射することができる。

排気管14には、脱水素反応器22が装着されている。また、脱水素反応器22の上部には、水素化ガソリンインジェクタ24が組み付けられている。

水素化ガソリンインジェクタ24は、後述するように、所定の圧力で水素化ガソリンの供給を受けており、外部から供給される駆動信号を受けて開弁することにより、その開弁の時間に応じた量の水素化ガソリンを脱水素反応器22の内部に供給することができる。ここで、内燃機関10が必要とする水素量は、内燃機関10の運転状態に応じて変動する。ECU80は、内燃機関10が必要とする水素量と、運転状態(機関回転数、負荷(スロットル開度))との関係を定めたマップを記憶しており、このマップから必要水素量を求め、水素化ガソリンインジェクタ24の開弁・閉弁状態を制御する。また、脱水素反応器22は、排気管14から放射される排気熱を利用して、上記の如く供給される水素化ガソリンを水素リッチガスと脱水素化ガソリンとに分離し、それらを流出させる機能を有している。

排気管14には、脱水素反応器22の上流において、排気温度センサ25が組み込まれている。また、排気管14には、脱水素反応器22の下流において、O2センサ26およびNOxセンサ28が組み込まれている。O2センサ26は、排気ガス中の酸素の有無を基礎として、排気空燃比に応じた出力を発するセンサである。また、NOxセンサ28は、排気ガス中のNOx濃度に応じた出力を発するセンサである。これらのセンサ26,28の下流には、排気ガスを浄化するための触媒30が配置されている。

本実施形態のシステムは、水素化ガソリンタンク32を備えている。水素化ガソリンタンク32の中には、一般的なガソリンに比して有機ハイドライドを多量に含む水素化ガソリンが貯留される。ここで、「有機ハイドライド」とは、300℃程度の温度で脱水素反応を起こす炭化水素(HC)成分であり、具体的には、デカリンやシクロヘキサンがこれに該当する。

通常のガソリン(LFT−1C)には、トルエンが40%程度含まれている。トルエンを水素化すると、有機ハイドライドであるメチルシクロヘキサン(C7H14)を生成することができる。つまり、通常のガソリンを原料として、その中に含まれるトルエンを水素化すると、メチルシクロヘキサンを40%程度含有する水素化ガソリンを生成することができる。本実施形態では、便宜上、水素化ガソリンタンク32には、このような組成を有する水素化ガソリンが給油されるものとする。

水素化ガソリンタンク32には、水素化ガソリン供給管34が連通している。水素化ガソリン供給管34は、その途中にポンプ36を備え、その端部において水素化ガソリンインジェクタ24に連通している。水素化ガソリンタンク32内の水素化ガソリンは、内燃機関の運転中に、ポンプ36により汲み上げられて、所定の圧力で水素化ガソリンインジェクタ24に供給される。

水素化ガソリンインジェクタ24は、上述した通り、脱水素反応器22の上部に組み付けられている。脱水素反応器22は、排気熱を利用して水素化ガソリンを処理するための装置である。このため、内燃機関の運転中は、脱水素反応器22の内部は、300℃を超える温度に上昇する。

水素化ガソリンインジェクタ24は、その内部温度に直接晒されるのを避けるべく、脱水素反応器22の上方空間に主要部分が突出するように組み付けられている。このため、本実施形態のシステムによれば、水素化ガソリンインジェクタ24の温度が、不当に高温となることはない。

尚、図1に示すシステムでは、水素化ガソリンインジェクタ24を空冷することとしているが、その冷却の手法はこれに限定されるものではない。例えば、内燃機関10の冷却水を水素化ガソリンインジェクタ24の周囲に導くための冷却水通路を設けて、水素化ガソリンインジェクタ24を水冷することとしても良い。

脱水素反応器22の内部には、反応室が形成されている。水素化ガソリンインジェクタ24から噴射された燃料は、その反応室の内部で水素リッチガスと脱水素化ガソリンとに分離され、脱水素反応器22に接続された管路38に導かれる。脱水素反応器22には管路38を介して分離装置40が連通している。

既述した通り、本実施形態において用いられる水素化ガソリンは、通常のガソリンに含まれているトルエンを、有機ハイドライド化したものである。従って、その水素化ガソリンに脱水素処理を施せば、その結果生成されるのは、水素リッチガスと通常のガソリンである。具体的には、有機ハイドライドであるメチルシクロヘキサンC7H14は、脱水素反応により、下記の通り水素H2とトルエンC7H8に分離される。

C7H14→C7H8+3H2 ・・・(1)

(1)式で示される脱水素反応は吸熱反応である。

C7H14→C7H8+3H2 ・・・(1)

(1)式で示される脱水素反応は吸熱反応である。

このため、脱水素反応器22から分離装置40へは、具体的には、水素リッチガスと、通常のガソリンとの混合物が供給されることになる。

分離装置40は、脱水素反応器22から供給される高温の水素リッチガスおよび脱水素化ガソリン(通常のガソリン)を冷却して、それらを分離する機能を有している。分離装置40は、内燃機関10と同様に冷却水の循環により水冷されている。このため、分離装置40は、効率良く水素リッチガス及び脱水素化ガソリンを冷却することができる。

分離装置40の底部には、冷却されることにより液化した脱水素化ガソリンを貯留しておくための液体貯留スペースが設けられている。また、その貯留スペースの上方には、気体のまま残存する水素リッチガスを貯留するための気体貯留スペースが確保されている。分離装置40には、液体貯留スペースに連通するようにガソリン管路42が連通していると共に、気体貯留スペースに連通するように水素管路44が連通している。

ガソリン管路42は、ガソリンバッファタンク48に連通している。図1には、水素化ガソリンタンク32とガソリンバッファタンク48とが離れた位置に配置された構成が示されているが、その構成はこれに限定されるものではない。すなわち、それらは、単一の筐体に収めることとしてもよい。

ガソリンバッファタンク48には、液量センサ58が組み付けられている。液量センサ58は、その内部に貯留されている脱水素化ガソリンの液量に応じた出力を発するセンサである。また、ガソリンバッファタンク48には、ガソリン供給管60が連通している。ガソリン供給管60は、その途中にポンプ62を備え、その端部においてガソリン供給用インジェクタ20に連通している。ガソリンバッファタンク48内の脱水素化ガソリンは、内燃機関の運転中に、ポンプ62により汲み上げられて、所定の圧力でガソリン供給用インジェクタ20に供給される。

水素管路44は、水素バッファタンク64に連通している。また、水素管路44には、分離装置40内の水素リッチガスを水素バッファタンク64に圧送するためのポンプ66と、ポンプ66の吐出側圧力が過大となるのを防ぐためのリリーフ弁68が組み込まれている。ポンプ66およびリリーフ弁68によれば、水素バッファタンク64内に、その内圧が過剰とならない範囲で水素リッチガスを送り込むことができる。

水素バッファタンク64には、圧力センサ70が組み付けられている。圧力センサ70は、水素バッファタンク64の内圧に応じた出力を発するセンサである。圧力センサ70の出力によれば、水素バッファタンク64内に貯留されている水素リッチガスの量を推定することができる。

水素バッファタンク64には、水素供給管71が連通している。水素供給管71は、その途中にレギュレータ73を備え、その端部において水素供給用インジェクタ18に連通している。このような構成によれば、水素供給用インジェクタ18には、水素バッファタンク64に水素リッチガスが貯留されていることを条件に、レギュレータ73により調整される圧力により水素リッチガスが供給される。

本実施形態のシステムは、ECU80を備えている。ECU80は、本実施形態のシステムを制御する機能を有している。すなわち、ECU80には、上述したO2センサ26、NOxセンサ28、液量センサ58および圧力センサ70などの各種センサの出力が供給されている。また、ECU80には、上述したポンプ36,62,66、並びにインジェクタ18,20,24などのアクチュエータが接続されている。ECU80は、それらのセンサ出力を基礎として所定の処理を行うことにより、上述した各種のアクチュエータを適当に駆動することができる。

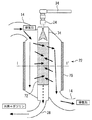

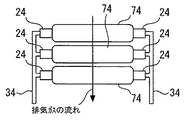

次に、図2及び図3に基づいて、脱水素反応器22の構成を詳細に説明する。図2は、脱水素反応器22の構成を示す断面図である。図2に示すように、脱水素反応を生じさせるための触媒72はケーシング74内に設けられ、ケーシング74は排気ガスの流れ方向にその長手方向を向けた状態で排気管14内に挿入されている。ケーシング74の両端部は排気管14の外に突出しており、上端には水素化ガソリンインジェクタ24が設けられている。また、ケーシング74が挿入された領域の排気管14の外周には、断熱材76が巻き付けられている。このように、排気ガスの流れ方向とケーシング74の長手方向を一致させることで、排気管14の径の拡大を最小限に抑えた状態で、触媒72の容積(表面積)を最大限に拡大することができる。従って、触媒72の利用効率を高めることができる。

図3は、図2の一点鎖線I−I’に沿った断面を示す断面図である。図3に示すように、ケーシング74は排気管14内の中心に配置されており、水素化ガソリンが供給される領域の外側に排気ガスが流れる領域が配置された2層構造が構成されている。従って、排気管14内において、ケーシング74は外側を流れる排気ガスによって囲まれることになり、触媒72への熱供給を効率良く行うことが可能となる。

これにより、排気熱の利用効率を大幅に高めることができ、触媒72における脱水素反応を促進することができる。上述したように脱水素反応は吸熱反応であるため、反応量が増えるに従って触媒72の温度が低下し、反応効率が低下してしまうが、本実施形態の構成によれば、反応量が多い場合であっても触媒72の内部温度の低下を最小限に抑えることが可能となる。これにより、大量の水素を常に安定して生成することができる。また、ケーシング74が挿入された領域において排気管14に断熱材76を巻いているため、排気熱が外部に漏れることを最小限に抑えることができ、排気熱の利用効率をより高めることができる。

また、ケーシング74の端部を排気管14の外側に突出させたため、端部に水素化ガソリンインジェクタ24を装着するだけで触媒72に燃料を供給することが可能となる。これにより、触媒72に燃料を供給するための開口を排気管14自体に設ける必要がなくなり、簡素な構成で触媒72に燃料を供給することが可能となる。従って、脱水素反応器22の生産性を高めることが可能となる。また、脱水素反応器22を2層構造にしたため、3層以上の構造と比較すると径を縮小することができ、システムへの搭載性を高めることが可能となる。また、脱水素反応器22を2層構造にしたため、製造を容易に行うことが可能となる。

図4は、実施の形態1の他の構成を示す模式図である。図4の例では、管路38をケーシング74の上部に設けている。ケーシング74内では、脱水素反応により水素リッチガスと通常のガソリンが生成され、ケーシング74内での生成量が多くなると水素リッチガスとガソリンは順次に管路38から排出される。従って、ケーシング74と管路38が接続される位置は特に限定されるものではなく、図4に示すようにケーシング74の上部に管路38を接続することも可能である。

以上説明したように実施の形態1によれば、触媒72を内包したケーシング74を排気管14内に挿入し、ケーシング74を高温の排気ガスで囲むようにしたため、排気熱の利用効率を高めることが可能となる。これにより、触媒72への熱供給の効率を高めることができ、触媒72の温度の低下を抑制することができるため、触媒72における脱水素反応の効率を高めることが可能となる。従って、大量の水素を常に安定して生成することができる。また、ケーシング74の端部を排気管14の外に配置したため、ケーシング74の端部から触媒72へ燃料を容易に供給することが可能となる。

実施の形態2.

次に、この発明の実施の形態2について説明する。図5は実施の形態2に係る脱水素反応器22を示す断面図である。実施の形態1と同様に、触媒72を内包するケーシング74は排気管14内に挿入されている。

次に、この発明の実施の形態2について説明する。図5は実施の形態2に係る脱水素反応器22を示す断面図である。実施の形態1と同様に、触媒72を内包するケーシング74は排気管14内に挿入されている。

図5に示すように、実施の形態2では、触媒72へ水素化ガソリンを噴射する水素化ガソリンインジェクタ24を、ケーシング74の上下2ヶ所に設けている。そして、触媒72に向けて上下から燃料を噴射するようにしている。

これにより、触媒72の全域に確実に燃料を供給することが可能となり、触媒72の全体を脱水素反応に活用することができる。従って、水素の生成量を大幅に増加させることが可能となる。

ところで、実施の形態1で説明したように、内燃機関が必要とする水素量は、機関の運転状態(回転数、負荷)に応じて変動し、水素化ガソリンインジェクタ24からの燃料噴射量を制御することで水素の生成量が制御される。これに加えて、実施の形態2では水素化ガソリンインジェクタ24を2つ設けているため、必要水素量を上下の水素化ガソリンインジェクタ24で吹き分けることで水素の生成量を制御することが可能である。

すなわち、実施の形態2では、内燃機関10が必要とする水素量が少ない場合は、一方の水素化ガソリンインジェクタ24のみから燃料を噴射するようにしている。この際、ケーシング74の上部が排気の上流側になるため、より高温の排気熱を受けることができる。従って、一方の水素化ガソリンインジェクタ24のみから燃料を噴射する場合は、上側の水素化ガソリンインジェクタ24から燃料を噴射することで、触媒72の温度を高温に維持することができる。これにより、反応効率を高めることが可能となる。

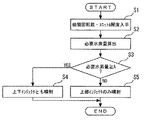

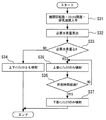

図6は、実施の形態2の水素利用内燃機関における処理の手順を示すフローチャートである。先ず、ステップS1では、機関回転数とスロットル開度を取得する。次のステップS2では、ステップS1で取得した機関回転数とスロットル開度に基づいて、現在の運転状態で必要とされる水素量をマップから算出する。

次のステップS3では、ステップS2で求めた必要水素量が所定のしきい値以上であるか否かを判定する。ここでは、1本の水素化ガソリンインジェクタ24による燃料噴射で生成可能な限界水素量をAリットル/minとし、必要水素量≧Aであるか否かを判定する。

ステップS3で必要水素量≧Aの場合は、1本の水素化ガソリンインジェクタ24からの燃料噴射で生成できる限界水素量よりも、現在の運転状態で必要とされる水素量が多いため、ステップS4へ進み、上下の水素化ガソリンインジェクタ24から水素化ガソリンを噴射する。

一方、ステップS3で水素量<Aの場合は、1本の水素化ガソリンインジェクタ24からの燃料噴射で生成できる限界水素量よりも必要水素量が少ないため、ステップS5へ進み、上側の水素化ガソリンインジェクタ24のみから水素化ガソリンを噴射する。

以上説明したように実施の形態2によれば、ケーシング74の上下に水素化ガソリンインジェクタ24を装着し、上下の水素化ガソリンインジェクタ24から水素化ガソリンを噴射するようにしたため、触媒72の全体を脱水素反応に活用することが可能となる。これにより、水素の生成量を大幅に増大させることが可能となる。

実施の形態3.

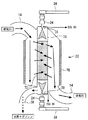

次に、この発明の実施の形態3について説明する。図7は実施の形態3に係る脱水素反応器22を示す断面図である。実施の形態3では、実施の形態2と同様にケーシング74の上下に水素化ガソリンインジェクタ24を設けている。そして、上下の水素化ガソリンインジェクタ24の噴射口近傍に、水素化ガソリンインジェクタ24の先端温度を検出する温度センサ78をそれぞれ設けている。温度センサ78はECU80に接続されている。

次に、この発明の実施の形態3について説明する。図7は実施の形態3に係る脱水素反応器22を示す断面図である。実施の形態3では、実施の形態2と同様にケーシング74の上下に水素化ガソリンインジェクタ24を設けている。そして、上下の水素化ガソリンインジェクタ24の噴射口近傍に、水素化ガソリンインジェクタ24の先端温度を検出する温度センサ78をそれぞれ設けている。温度センサ78はECU80に接続されている。

一方の水素化ガソリンインジェクタ24から水素化ガソリンを噴射した場合、燃料を噴射している水素化ガソリンインジェクタ24は燃料によって冷却されるが、燃料を噴射していない水素化ガソリンインジェクタ24の温度は排気熱によって上昇する。

このとき、水素化ガソリンインジェクタ24の先端の温度が過度に上昇すると、水素化ガソリンインジェクタ24の噴射口近傍に残存する燃料が固着し、燃料の噴射に影響を及ぼす場合がある。このため、実施の形態3では、一方の水素化ガソリンインジェクタ24から燃料を噴射している場合に、燃料を噴射していない他方の水素化ガソリンインジェクタ24の先端の温度が所定の温度よりも高くなった場合は、一方の水素化ガソリンインジェクタ24からの燃料噴射を停止し、先端温度が上昇した他方の水素化ガソリンインジェクタ24から燃料を噴射する。

これにより、先端温度が上昇した水素化ガソリンインジェクタ24を噴射燃料によって冷却することができ、水素化ガソリンインジェクタ24が過度に加熱してしまうことを抑止できる。

図8は、実施の形態3の水素利用内燃機関における処理の手順を示すフローチャートである。先ず、ステップS11では、機関回転数とスロットル開度を取得する。次のステップS12では、ステップS11で取得した機関回転数とスロットル開度に基づいて、現在の運転状態で必要とされる水素量をマップから算出する。

次のステップS13では、ステップS12で求めた必要水素量が所定のしきい値以上であるか否かを判定する。ここでは、1本の水素化ガソリンインジェクタ24による燃料噴射で生成可能な限界水素量をAリットル/minとし、必要水素量≧Aであるか否かを判定する。

ステップS13で水素量≧Aの場合は、1本の水素化ガソリンインジェクタ24からの燃料噴射で生成できる限界水素量よりも、現在の運転状態で必要とされる水素量が多いため、ステップS14へ進み、上下の水素化ガソリンインジェクタ24から水素化ガソリンを噴射する。ステップS14の後は処理を終了する。

一方、ステップS13で水素量<Aの場合は、1本の水素化ガソリンインジェクタ24からの燃料噴射で生成できる限界水素量よりも必要水素量が少ないため、ステップS15へ進み、上側の水素化ガソリンインジェクタ24のみから水素化ガソリンを噴射する。

ステップS15の後はステップS16へ進み、温度センサ78により燃料を噴射していない下側の水素化ガソリンインジェクタ24の先端温度を検出し、先端温度≧T1℃であるか否かを判定する。ここで、T1℃は、水素化ガソリンインジェクタ24の先端温度の上限値となるしきい値である。ステップS16で先端温度≧T℃の場合は、ステップS17へ進み、下側の水素化ガソリンインジェクタ24のみから燃料を噴射する。一方、ステップS16で先端温度<T℃の場合は、ステップS15へ戻り、上側の水素化ガソリンインジェクタ24のみによる燃料噴射を継続する。

ステップS17の後はステップS18へ進み、温度センサ78により燃料を噴射していない上側の水素化ガソリンインジェクタ24の先端温度を検出し、先端温度≧T℃であるか否かを判定する。ステップS18で先端温度≧T℃の場合は、ステップS19へ進み、上側の水素化ガソリンインジェクタ24のみから燃料を噴射し、処理を終了する。一方、ステップS18で先端温度<T℃の場合は、ステップS17へ戻り、下側の水素化ガソリンインジェクタ24のみによる燃料噴射を継続する。

以上説明したように実施の形態3によれば、一方の水素化ガソリンインジェクタ24から燃料を噴射している場合に、燃料を噴射していない他方の水素化ガソリンインジェクタ24の温度が所定の温度よりも高くなった場合は、他方の水素化ガソリンインジェクタ24から燃料を噴射するようにしたため、排気熱によって温度が上昇した水素化ガソリンインジェクタ24を噴射燃料によって冷却することが可能となる。これにより、水素化ガソリンインジェクタ24が過度に加熱してしまうことを抑止できる。

実施の形態4.

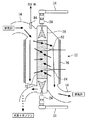

次に、この発明の実施の形態4について説明する。図9は実施の形態4に係る脱水素反応器22を示す断面図である。図9に示すように、実施の形態4では、触媒72の温度を検出するため、触媒温度センサ82が設けられている。触媒温度センサ82は触媒72の上部と下部にそれぞれ設けられている。また、ケーシング74が挿入された領域の上流には、排気ガスの温度を検出する排気ガス温度センサ84が設けられている。触媒温度センサ82、排気ガス温度センサ84はそれぞれECU80に接続されている。

次に、この発明の実施の形態4について説明する。図9は実施の形態4に係る脱水素反応器22を示す断面図である。図9に示すように、実施の形態4では、触媒72の温度を検出するため、触媒温度センサ82が設けられている。触媒温度センサ82は触媒72の上部と下部にそれぞれ設けられている。また、ケーシング74が挿入された領域の上流には、排気ガスの温度を検出する排気ガス温度センサ84が設けられている。触媒温度センサ82、排気ガス温度センサ84はそれぞれECU80に接続されている。

実施の形態4では、実施の形態2と同様に、内燃機関10が必要とする水素量に応じて、上下の水素化ガソリンインジェクタ24から水素化ガソリンを噴射する。この際、脱水素反応は吸熱反応であるため、水素を生成すると触媒72の温度が低下する。そして、触媒72の温度が著しく低下した状態では、脱水素反応の効率が低下する。

上側の水素化ガソリンインジェクタ24から燃料を噴射した場合、脱水素反応は主として触媒72の上部で生じ、触媒72の上部の温度が次第に低下していく。一方、触媒72の下部の温度は排気熱によって高温に維持される。同様に、下側の水素化ガソリンインジェクタ24から燃料を噴射した場合、触媒72の下部の温度は次第に低下するが、触媒72の上部の温度は排気熱によって高温に維持される。

このため、実施の形態4では、内燃機関10が必要とする水素量が比較的少なく、一方の水素化ガソリンインジェクタ24のみから水素化ガソリンを噴射している場合に、触媒温度センサ82によって燃料が噴射されている側の触媒72の温度を検出する。そして、検出値が所定の温度よりも低下した場合は、燃料噴射を停止し、反対側の水素化ガソリンインジェクタ24から燃料を噴射する。これにより、高温状態の触媒72に燃料を噴射することができ、脱水素反応の反応効率を高めることができる。

このように、燃料が噴射されている側の触媒72の温度が低下した場合は、燃料噴射を反対側の水素化ガソリンインジェクタ24に切り換えることで、常に高温状態の触媒72に向けて燃料を噴射することが可能となる。従って、脱水素反応の反応効率を高めることができ、安定して水素を供給することが可能となる。

図10は、実施の形態4の水素利用内燃機関における処理の手順を示すフローチャートである。先ず、ステップS21では、機関回転数とスロットル開度を取得する。次のステップS22では、ステップS21で取得した機関回転数とスロットル開度に基づいて、現在の運転状態で必要とされる水素量をマップから算出する。

次のステップS23では、ステップS22で求めた必要水素量が所定のしきい値以上であるか否かを判定する。ここでは、1本の水素化ガソリンインジェクタ24による燃料噴射で生成可能な限界水素量をAリットル/minとし、必要水素量≧Aであるか否かを判定する。

ステップS23で必要水素量≧Aの場合は、1本の水素化ガソリンインジェクタ24からの燃料噴射で生成できる限界水素量よりも、現在の運転状態で必要とされる水素量が多いため、ステップS24へ進み、上下の水素化ガソリンインジェクタ24から水素化ガソリンを噴射する。ステップS24の後は処理を終了する。

一方、ステップS23で必要水素量<Aの場合は、1本の水素化ガソリンインジェクタ24からの燃料噴射で生成できる限界水素量よりも必要水素量が少ないため、ステップS25へ進み、上側の水素化ガソリンインジェクタ24のみから水素化ガソリンを噴射する。

ステップS25の後はステップS26へ進み、触媒72の上部に設けられた触媒温度センサ82により、触媒72の上部の温度を検出し、触媒温度≧T2℃であるか否かを判定する。ここで、T2℃は、触媒72の温度の下限値となるしきい値である。ステップS26で触媒温度≧T2℃の場合はステップS27へ進み、燃料噴射を下側の水素化ガソリンインジェクタ24に切り換えて、下側の水素化ガソリンインジェクタ24のみから燃料を噴射する。一方、ステップS26で先端温度<T2℃の場合は、ステップS25へ戻り、上側の水素化ガソリンインジェクタ24のみによる燃料噴射を継続する。

ステップS27の後はステップS28へ進み、触媒72の上部に設けられた触媒温度センサ82により、触媒72の下部の温度を検出し、触媒温度≧T2℃であるか否かを判定する。ステップS28で触媒温度≧T℃の場合はステップS29へ進み、燃料噴射を上側の水素化ガソリンインジェクタ24に切り換えて、上側の水素化ガソリンインジェクタ24のみから燃料を噴射する。一方、ステップS28で触媒温度<T2℃の場合は、ステップS27へ戻り、下側の水素化ガソリンインジェクタ24のみによる燃料噴射を継続する。

図10の処理では、触媒温度センサ82の検出値に基づいて燃料を噴射する水素化ガソリンインジェクタ24を切り換えているが、脱水素反応による触媒72の温度の低下の度合いは、排気温度、水素化ガソリンインジェクタ24からの燃料噴射量などと相関があるため、これらのパラメータに基づいて燃料を噴射する水素化ガソリンインジェクタ24を切り換えるようにしても良い。例えば、上下の水素化ガソリンインジェクタ24を切り換える周期と排気温度との関係を定めた2次元マップ、若しくは、上下の水素化ガソリンインジェクタ24を切り換える周期、排気温度、および水素化ガソリンインジェクタ24による燃料噴射量の関係を定めた3次元マップを作成しておき、排気温度センサ84の検出値、水素化ガソリンインジェクタ24からの燃料噴射量をこれらのマップに当てはめて水素化ガソリンインジェクタ24の切換周期を求めるようにする。

以上説明したように実施の形態4によれば、触媒72の温度、または排気温度に基づいて燃料を噴射する水素化ガソリンインジェクタ24を切り換えるようにしたため、脱水素反応に伴って触媒72の温度が低下してしまうことを抑止することができ、安定して水素を生成することが可能となる。

実施の形態5.

次に、この発明の実施の形態5について説明する。実施の形態5は、実施の形態2と同様に燃料を噴射する上下の水素化ガソリンインジェクタ24を切り換える場合において、所定の時間間隔で切り換えを行うものである。

次に、この発明の実施の形態5について説明する。実施の形態5は、実施の形態2と同様に燃料を噴射する上下の水素化ガソリンインジェクタ24を切り換える場合において、所定の時間間隔で切り換えを行うものである。

図11は、実施の形態5の水素利用内燃機関における処理の手順を示すフローチャートである。先ず、ステップS31では、機関回転数とスロットル開度を取得する。次のステップS32では、ステップS31で取得した機関回転数とスロットル開度に基づいて、現在の運転状態で必要とされる水素量をマップから算出する。

次のステップS33では、ステップS32で求めた必要水素量が所定のしきい値以上であるか否かを判定する。ここでは、1本の水素化ガソリンインジェクタ24による燃料噴射で生成可能な限界水素量をAリットル/minとし、必要水素量≧Aであるか否かを判定する。

ステップS33で必要水素量≧Aの場合は、1本の水素化ガソリンインジェクタ24からの燃料噴射で生成できる限界水素量よりも、現在の運転状態で必要とされる水素量が多いため、ステップS34へ進み、上下の水素化ガソリンインジェクタ24から水素化ガソリンを噴射する。ステップS34の後は処理を終了する。

一方、ステップS33で必要水素量<Aの場合は、1本の水素化ガソリンインジェクタ24からの燃料噴射で生成できる限界水素量よりも必要水素量が少ないため、ステップS35へ進み、上側の水素化ガソリンインジェクタ24のみから水素化ガソリンを噴射する。

次のステップS36では、所定時間が経過したか否かを判定する。所定時間が経過した場合は、ステップS37へ進み、燃料噴射を下側の水素化ガソリンインジェクタ24に切り換え、下側の水素化ガソリンインジェクタ24のみから水素化ガソリンを噴射する。ここで、所定時間は排気温度に応じて変動するしきい値であって、排気温度が低いほど脱水素反応に伴って触媒72の温度が低下するため、排気温度が低いほど所定時間は短く設定される。そして、ステップS37の後は処理を終了する。

一方、ステップS36で所定時間が経過していない場合は、ステップS35へ戻り、上側の水素化ガソリンインジェクタ24のみによる燃料噴射を継続する。

以上説明したように実施の形態5によれば、上下の水素化ガソリンインジェクタ24からの燃料の噴射を所定時間毎に切り換えるようにしたため、脱水素反応に伴って触媒72の温度が低下してしまうことを抑止することができ、安定して水素を生成することが可能となる。

実施の形態6.

次に、この発明の実施の形態6について説明する。図12は、実施の形態6の構成を示す模式図である。上述した実施の形態1〜5では、触媒72を内包するケーシング74の長手方向に排気ガスを流すようにしたが、図12に示すように、実施の形態6ではケーシング74の長手方向に対して直交する方向に排気ガスを流すようにしている。

次に、この発明の実施の形態6について説明する。図12は、実施の形態6の構成を示す模式図である。上述した実施の形態1〜5では、触媒72を内包するケーシング74の長手方向に排気ガスを流すようにしたが、図12に示すように、実施の形態6ではケーシング74の長手方向に対して直交する方向に排気ガスを流すようにしている。

このように、ケーシング74の長手方向に対して直交する方向に排気ガスを流すことで、排気ガスから触媒72への熱交換率を高めることができる。従って、脱水素反応による触媒72の温度低下を最小限に抑えることができ、脱水素反応の効率を最大限に高めることが可能となる。

また、排気ガスの触媒72の全域に直接当てることで、触媒72に温度勾配が生じることを抑えることができる。従って、触媒72の内部で均一に脱水素反応を生じさせることができ、反応効率を向上させることができる。

図13は、排気ガスの流れ方向に複数のケーシング74を配置した例を示す模式図である。このように、複数のケーシング74を並べて配置することで、触媒72の容積(表面積)を拡大することができ、水素の生成量を増大することができる。

以上説明したように実施の形態6によれば、ケーシング74の長手方向に対して直交方向に排気ガスを流すようにしたため、排気ガスから触媒72への熱交換率を高めることができる。これにより、触媒72の温度低下を最小限に抑えることができ、脱水素反応の効率を最大限に高めることが可能となる。

なお、上述した各実施形態では、水素化ガソリンのみを燃料として供給し、水素化ガソリンから脱離した水素と、脱離後の燃料を内燃機関10に供給する一元燃料のシステムに本発明を適用した例を示したが、燃料としてメチルシクロヘキサンと通常のガソリンの2種類を供給し、メチルシクロヘキサンから脱離させた水素と、通常のガソリンを内燃機関10に供給する2元燃料のシステムに適用することも勿論可能である。

14 排気管

18 水素供給用インジェクタ

24 水素化ガソリンインジェクタ

25 排気温度センサ

30 触媒

74 ケーシング

78 温度センサ

82 触媒温度センサ

18 水素供給用インジェクタ

24 水素化ガソリンインジェクタ

25 排気温度センサ

30 触媒

74 ケーシング

78 温度センサ

82 触媒温度センサ

Claims (11)

- 内燃機関の排気通路の内部に導入され、端部が前記排気通路の外に配置されたケーシングと、

前記ケーシングの内部に設けられた触媒と、

前記ケーシングの前記端部に設けられ、前記触媒に向けて有機ハイドライド含有燃料を供給する燃料供給手段と、

前記触媒上での脱水素反応により前記有機ハイドライド含有燃料から取り出された水素を内燃機関に供給する水素供給手段と、

を備えたことを特徴とする水素利用内燃機関。 - 前記ケーシングが前記排気通路の長手方向に延在するように設けられたことを特徴とする請求項1記載の水素利用内燃機関。

- 前記ケーシングが前記排気通路と直交する方向に延在するように設けられたことを特徴とする請求項1記載の水素利用内燃機関。

- 前記ケーシングの両側の前記端部が前記排気通路の外に配置され、

前記燃料供給手段は、前記ケーシングの両側の前記端部に設けられたことを特徴とする請求項1〜3のいずれかに記載の水素利用内燃機関。 - 前記内燃機関が必要とする水素量が所定のしきい値以上のときは、前記ケーシングの両側の前記端部に設けられた前記燃料供給手段から前記触媒に向けて有機ハイドライド含有燃料を供給することを特徴とする請求項4記載の水素利用内燃機関。

- 前記内燃機関が必要とする水素量が所定のしきい値未満のときは、前記ケーシングの一方の前記端部に設けられた前記燃料供給手段から前記触媒に向けて有機ハイドライド含有燃料を供給することを特徴とする請求項4記載の水素利用内燃機関。

- 所定の場合に、有機ハイドライド含有燃料を供給する前記燃料供給手段を、一方の前記燃料供給手段から他方の前記燃料供給手段へ切り換えることを特徴とする請求項6記載の水素利用内燃機関。

- 前記燃料供給手段の前記触媒側の先端温度を検出する手段を備え、

有機ハイドライド含有燃料を供給していない前記燃料供給手段の前記先端温度が所定値以上となった場合に、前記燃料供給手段の切り換えを行うことを特徴とする請求項6記載の水素利用内燃機関。 - 前記触媒の温度を検出する手段を備え、

有機ハイドライド含有燃料を供給している側の前記触媒の温度が所定値以下となった場合に、前記燃料供給手段の切り換えを行うことを特徴とする請求項6記載の水素利用内燃機関。 - 所定時間間隔毎に前記燃料供給手段の切り換えを行うことを特徴とする請求項6記載の水素利用内燃機関。

- 前記所定のしきい値は、前記ケーシングの一方の前記端部に設けられた前記燃料供給手段からの有機ハイドライド含有燃料の供給によって前記有機ハイドライド含有燃料から取り出すことのできる最大の水素量であることを特徴とする請求項5〜10のいずれかに記載の水素利用内燃機関。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004116606A JP2005299499A (ja) | 2004-04-12 | 2004-04-12 | 水素利用内燃機関 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004116606A JP2005299499A (ja) | 2004-04-12 | 2004-04-12 | 水素利用内燃機関 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005299499A true JP2005299499A (ja) | 2005-10-27 |

Family

ID=35331354

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004116606A Withdrawn JP2005299499A (ja) | 2004-04-12 | 2004-04-12 | 水素利用内燃機関 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005299499A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2065589A2 (en) | 2007-11-30 | 2009-06-03 | Hitachi, Ltd. | Engine system |

| EP2105601A1 (en) | 2008-03-28 | 2009-09-30 | Hitachi Ltd. | Engine system |

| DE102009009651A1 (de) | 2008-04-04 | 2009-12-10 | Hitachi, Ltd. | Motorsystem |

-

2004

- 2004-04-12 JP JP2004116606A patent/JP2005299499A/ja not_active Withdrawn

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2065589A2 (en) | 2007-11-30 | 2009-06-03 | Hitachi, Ltd. | Engine system |

| JP2009133248A (ja) * | 2007-11-30 | 2009-06-18 | Hitachi Ltd | エンジンシステム |

| US8171894B2 (en) | 2007-11-30 | 2012-05-08 | Hitachi, Ltd. | Engine system |

| EP2105601A1 (en) | 2008-03-28 | 2009-09-30 | Hitachi Ltd. | Engine system |

| US8096269B2 (en) | 2008-03-28 | 2012-01-17 | Hitachi, Ltd. | Engine system |

| DE102009009651A1 (de) | 2008-04-04 | 2009-12-10 | Hitachi, Ltd. | Motorsystem |

| US8033255B2 (en) | 2008-04-04 | 2011-10-11 | Hitachi, Ltd. | Engine system |

| DE102009009651B4 (de) * | 2008-04-04 | 2012-06-06 | Hitachi, Ltd. | Motorsystem |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4033163B2 (ja) | 水素利用内燃機関 | |

| JP4039383B2 (ja) | 水素利用内燃機関 | |

| US7412947B2 (en) | Internal combustion engine system with hydrogen generation capability | |

| AU2019445332B2 (en) | Reforming system and engine system | |

| JP4687666B2 (ja) | エンジンシステム | |

| US6908700B2 (en) | Fuel cell system for vehicle | |

| JP2005299499A (ja) | 水素利用内燃機関 | |

| JP2006257906A (ja) | 水素利用内燃機関 | |

| JP2021173182A (ja) | 制御装置 | |

| JP2005299500A (ja) | 水素利用内燃機関 | |

| JP2001248506A (ja) | 内燃機関の燃料改質装置及び燃料改質装置付き内燃機関 | |

| JP2009097425A (ja) | 燃料改質装置 | |

| JP4798014B2 (ja) | 水素利用内燃機関 | |

| JP2006022731A (ja) | 水素利用内燃機関 | |

| JP2009108755A (ja) | 内燃機関の排気浄化装置 | |

| JP4835574B2 (ja) | 水素生成システムを備えた車両の制御装置 | |

| JP2009228444A (ja) | 気体燃料供給装置 | |

| JP6344295B2 (ja) | ハイブリッド車両 | |

| JP4461993B2 (ja) | 水素利用内燃機関システム | |

| JP4569373B2 (ja) | 水素利用内燃機関 | |

| JP2014185548A (ja) | 内燃機関の排気浄化装置 | |

| JP2006170182A (ja) | 燃料改質器付き内燃機関 | |

| JP4924328B2 (ja) | 水素生成システムを備えた車両 | |

| JP2007231900A (ja) | 内燃機関の燃料改質装置 | |

| JP2006029297A (ja) | 内燃機関 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Application deemed to be withdrawn because no request for examination was validly filed |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20070703 |