JP2005298919A - 洗浄方法 - Google Patents

洗浄方法 Download PDFInfo

- Publication number

- JP2005298919A JP2005298919A JP2004118115A JP2004118115A JP2005298919A JP 2005298919 A JP2005298919 A JP 2005298919A JP 2004118115 A JP2004118115 A JP 2004118115A JP 2004118115 A JP2004118115 A JP 2004118115A JP 2005298919 A JP2005298919 A JP 2005298919A

- Authority

- JP

- Japan

- Prior art keywords

- cleaned

- aqueous solution

- electrode material

- cleaning method

- immersed

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000004140 cleaning Methods 0.000 title claims abstract description 74

- 238000000034 method Methods 0.000 title claims abstract description 70

- 239000007864 aqueous solution Substances 0.000 claims abstract description 80

- 239000007772 electrode material Substances 0.000 claims abstract description 56

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 claims description 13

- BWHMMNNQKKPAPP-UHFFFAOYSA-L potassium carbonate Chemical compound [K+].[K+].[O-]C([O-])=O BWHMMNNQKKPAPP-UHFFFAOYSA-L 0.000 claims description 13

- 239000003792 electrolyte Substances 0.000 claims description 10

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 claims description 8

- 229910052751 metal Inorganic materials 0.000 claims description 7

- 239000002184 metal Substances 0.000 claims description 7

- 229910000027 potassium carbonate Inorganic materials 0.000 claims description 6

- 229910000029 sodium carbonate Inorganic materials 0.000 claims description 6

- UIIMBOGNXHQVGW-DEQYMQKBSA-M Sodium bicarbonate-14C Chemical compound [Na+].O[14C]([O-])=O UIIMBOGNXHQVGW-DEQYMQKBSA-M 0.000 claims description 4

- 239000011780 sodium chloride Substances 0.000 claims description 4

- 239000003960 organic solvent Substances 0.000 abstract description 11

- 239000000243 solution Substances 0.000 abstract description 7

- 238000005260 corrosion Methods 0.000 abstract description 5

- 230000007797 corrosion Effects 0.000 abstract description 5

- 230000002411 adverse Effects 0.000 abstract description 2

- 230000003449 preventive effect Effects 0.000 abstract 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 15

- 239000010730 cutting oil Substances 0.000 description 12

- 239000003921 oil Substances 0.000 description 10

- 230000000052 comparative effect Effects 0.000 description 8

- 239000007789 gas Substances 0.000 description 8

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 8

- UIIMBOGNXHQVGW-UHFFFAOYSA-M Sodium bicarbonate Chemical compound [Na+].OC([O-])=O UIIMBOGNXHQVGW-UHFFFAOYSA-M 0.000 description 7

- 238000001035 drying Methods 0.000 description 7

- 239000000463 material Substances 0.000 description 7

- 238000005406 washing Methods 0.000 description 7

- 238000005242 forging Methods 0.000 description 6

- 239000007788 liquid Substances 0.000 description 6

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 5

- 238000005520 cutting process Methods 0.000 description 5

- 238000005868 electrolysis reaction Methods 0.000 description 5

- 238000012545 processing Methods 0.000 description 5

- WCUXLLCKKVVCTQ-UHFFFAOYSA-M Potassium chloride Chemical compound [Cl-].[K+] WCUXLLCKKVVCTQ-UHFFFAOYSA-M 0.000 description 4

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 230000000694 effects Effects 0.000 description 4

- 229910052697 platinum Inorganic materials 0.000 description 4

- 239000011347 resin Substances 0.000 description 4

- 229920005989 resin Polymers 0.000 description 4

- 229910052719 titanium Inorganic materials 0.000 description 4

- 239000010936 titanium Substances 0.000 description 4

- 238000006243 chemical reaction Methods 0.000 description 3

- 229910052500 inorganic mineral Inorganic materials 0.000 description 3

- JEIPFZHSYJVQDO-UHFFFAOYSA-N iron(III) oxide Inorganic materials O=[Fe]O[Fe]=O JEIPFZHSYJVQDO-UHFFFAOYSA-N 0.000 description 3

- 239000012528 membrane Substances 0.000 description 3

- 239000011707 mineral Substances 0.000 description 3

- 235000010755 mineral Nutrition 0.000 description 3

- 238000007747 plating Methods 0.000 description 3

- 229910000030 sodium bicarbonate Inorganic materials 0.000 description 3

- 235000017557 sodium bicarbonate Nutrition 0.000 description 3

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 238000007664 blowing Methods 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 239000011248 coating agent Substances 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 239000004020 conductor Substances 0.000 description 2

- 238000005536 corrosion prevention Methods 0.000 description 2

- 239000003599 detergent Substances 0.000 description 2

- 229910001882 dioxygen Inorganic materials 0.000 description 2

- -1 hydrogen ions Chemical class 0.000 description 2

- 235000011181 potassium carbonates Nutrition 0.000 description 2

- 239000001103 potassium chloride Substances 0.000 description 2

- 235000011164 potassium chloride Nutrition 0.000 description 2

- 229920006395 saturated elastomer Polymers 0.000 description 2

- 235000017550 sodium carbonate Nutrition 0.000 description 2

- 239000008234 soft water Substances 0.000 description 2

- 239000002904 solvent Substances 0.000 description 2

- 238000005507 spraying Methods 0.000 description 2

- 239000010959 steel Substances 0.000 description 2

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 1

- KZBUYRJDOAKODT-UHFFFAOYSA-N Chlorine Chemical compound ClCl KZBUYRJDOAKODT-UHFFFAOYSA-N 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 1

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- 230000002378 acidificating effect Effects 0.000 description 1

- 125000000129 anionic group Chemical group 0.000 description 1

- 239000011575 calcium Substances 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 238000006555 catalytic reaction Methods 0.000 description 1

- 125000002091 cationic group Chemical group 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 235000014113 dietary fatty acids Nutrition 0.000 description 1

- 238000007865 diluting Methods 0.000 description 1

- 239000003814 drug Substances 0.000 description 1

- 229940079593 drug Drugs 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 239000000194 fatty acid Substances 0.000 description 1

- 229930195729 fatty acid Natural products 0.000 description 1

- 150000004665 fatty acids Chemical class 0.000 description 1

- 238000007667 floating Methods 0.000 description 1

- 238000002309 gasification Methods 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 239000010931 gold Substances 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 239000003112 inhibitor Substances 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- 229910000510 noble metal Inorganic materials 0.000 description 1

- 239000002736 nonionic surfactant Substances 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 238000010422 painting Methods 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000007348 radical reaction Methods 0.000 description 1

- 238000006479 redox reaction Methods 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 238000009751 slip forming Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 239000003784 tall oil Substances 0.000 description 1

- 239000008399 tap water Substances 0.000 description 1

- 235000020679 tap water Nutrition 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

Images

Landscapes

- Cleaning By Liquid Or Steam (AREA)

Abstract

【課題】 健康および環境に悪影響を及ぼす可能性がある有機性溶剤を用いなくとも優れた洗浄力を有し、かつ洗浄後には腐食防止効果も有する、新規な洗浄方法を提供すること。

【解決手段】 直流電源の正極または負極のいずれか一方に接続された導電性を有する被洗浄物を、前記直流電源の他方の極に接続された電極材とともに水溶液中に浸漬し、当該被洗浄物および電極材へ通電する。

【選択図】 図1

【解決手段】 直流電源の正極または負極のいずれか一方に接続された導電性を有する被洗浄物を、前記直流電源の他方の極に接続された電極材とともに水溶液中に浸漬し、当該被洗浄物および電極材へ通電する。

【選択図】 図1

Description

本発明は、例えば金属性の電子部品等に代表される、導電性を有する物の洗浄方法に関する。

例えば、現在の様々な電子部品の多くは、金属(合金を含む)等に代表される導電性を有する物質を材料とし、これを切削加工や鍛造加工することによって製造されている。そして、導電性を有する材料(特に金属)を切削加工や鍛造加工する場合には、加工時の潤滑性を得るために切削油や鍛造油(機械加工油)が使用される場合が多い。また、前記の切削加工によって製造された電子部品は、その後に、樹脂コーティング(樹脂による成膜)、めっき、さらには塗装、等の様々な処理がなされる場合が多いが、この様な処理をするにあたっては、その前に、前記切削加工等をした際に電子部品表面に付着した切削油等を洗浄・除去する必要がある。

現在は、電子部品表面に付着した切削油等を洗浄・除去する方法としては、「有機性溶剤を用いて電子部品を洗浄する方法」が最も一般的に用いられている。

しかしながら、有機性溶剤は揮発性が高く、作業員が吸引した場合には健康を害する虞があることが知られている。また、可燃性も高いため危険薬物と指定されており、従ってその管理や使用後の廃液処理にも充分な配慮が必要であり、取り扱いが煩わしい。

このような様々な問題を有する「有機性溶剤を用いて電子部品を洗浄する方法」に代えて、超音波を用いて洗浄する方法や、オゾン水を用いて洗浄する方法等、多くの洗浄方法が開発・試験されているが、何れの方法も洗浄力において、有機性溶剤を用いる方法に劣っており、また洗浄時間も余計に必要であることから、本格的な実用には至っていない。

また、有機性溶剤を用いて洗浄する方法をはじめ、従来のいかなる方法においては、切削油等の洗浄・除去をした後、そのまま放置すると、電子部品が腐食してしまう(錆びてしまう)ため、樹脂コーティング(樹脂による成膜)やめっき等の処理をするまでに時間がある場合には、電子部品に防錆剤を塗布するなどの腐食防止処理を実施しなければならず、煩わしい。

本発明はこの様な事情に鑑みなされたものであり、健康および環境に悪影響を及ぼす可能性がある有機性溶剤を用いなくとも優れた洗浄力を有し、かつ洗浄後には腐食防止効果も有する、新規な洗浄方法を提供することを主たる課題とする。

上記課題を解決するための、本願第1の発明としての洗浄方法は、直流電源の正極または負極のいずれか一方に接続された導電性を有する被洗浄物を、前記直流電源の他方の極に接続された電極材とともに水溶液中に浸漬し、当該被洗浄物および電極材へ通電することを特徴とする。

前記第1の発明においては、前記被洗浄物に対し、前記電極材を複数設けることが好ましい。

また、前記第1の発明においては、水溶液中に浸漬せしめられる被洗浄物と電極材との間に隔膜を設けることが好ましい。

さらに、前記第1の発明においては、前記被洗浄物が浸漬せしめられる水溶液が、重曹、塩化ナトリウム、炭酸カリウム、炭酸ナトリウムを含有してもよい。

また、前記第1の発明においては、前記電極材が浸漬せしめられる水溶液がアルカリ性の水溶液であってもよい。

また、前記第1の発明においては、前記被洗浄物が浸漬せしめられる水溶液、および前記電極材が浸漬せしめられる水溶液を循環させるとともに、循環経路中に電解質が充填された電解質充填槽を設けることで、当該水溶液のpHを一定に保つことが好ましい。

さらに、前記第1の発明においては、前記被洗浄物に通電することによって、当該被洗浄物表面から発生する気体および当該被洗浄物表面から除去される汚れを、当該被洗浄物が浸漬せしめられる水溶液から適宜除去しながら通電してもよい。

また、前記第1の発明においては、前記被洗浄物が金属製の電子部品であってもよい。

本願第1の発明によれば、導電性を有する被洗浄物に対して水溶液中で直接に直流電源を流すことにより(分かりやすく説明すると、被洗浄物自体を、水溶液を電気分解する場合の一方の電極としてしまうことにより、)、被洗浄物の表面に付着した切削油や、その他の汚れを当該表面から離脱せしめて洗浄することができる。本発明の方法は、有害な有機性溶媒を用いることもなく、簡便かつ安全に、しかも短時間に優れた洗浄力を発揮することができる。

なお、このように被洗浄物に対し水溶液中で通電することで(つまり、水溶液の電気分解の電極として用いることで)、被洗浄物表面に付着した油汚れ等を除去できるのか、その原理については明確ではないが、通電されることにより、被洗浄物表面において何らかの化学反応(酸化還元反応やラジカル反応、さらには触媒反応)が起き、これによって油汚れ等が分解・除去されているものと考えることができる。

さらに、本発明の方法によって洗浄された被洗浄物は、洗浄後何らの後処理をしなくても相当の期間にわたって腐食する(錆びる)ことがない。つまり、本発明の洗浄方法によれば、洗浄後の被洗浄物に耐腐食性を付与することもできる。

なお、このように耐腐食性を付与することができる理由についても明確に説明することはできないが、被洗浄物に通電することで、その表面が不動態化されているのではないかと考えることができる。

また、本発明において、前記被洗浄物に対し、前記電極材を複数設けることにより、前述した本発明の効果をさらに向上することができるとともに、洗浄に要する時間を短縮することができる。

また、本発明において、前記水溶液中に浸漬せしめられる被洗浄物と電極材との間に隔膜を設けることにより、被洗浄物を浸漬せしめるための水溶液と、電極材を浸漬せしめるための水溶液とを、当該隔膜によって分離することができるので、2つの水溶液のpH等を適宜変更することができ、これにより、効率よく洗浄を行うことができる。また、例えば電極材を直流電源の陽極に接続して通電した場合には、この電極材の表面から酸素ガスが発生すると考えられるが、隔膜を設けることにより、電極材の表面で発生した酸素ガスが被洗浄物に接触して、当該被洗浄物が酸化してしまうことを防止することもできる。

さらに、本発明において、前記被洗浄物が浸漬せしめられる水溶液を、重曹、塩化ナトリウム、炭酸カリウム、炭酸ナトリウムを含有する水溶液としたり、また、前記電極材が浸漬せしめられる水溶液をアルカリ性の水溶液としたり、さらには、前記電極材が浸漬せしめられる水溶液を循環させるとともに、循環経路中に電解質が充填された電解質充填槽を設けることで、当該水溶液のpHを一定に保つようにしたりすることでも洗浄効率を向上することができる。

また、本発明において、前記被洗浄物に通電することによって、当該被洗浄物表面から発生する気体および当該被洗浄物表面から除去される汚れを、当該被洗浄物が浸漬せしめられる水溶液から適宜除去しながら通電することにより、水溶液が被洗浄物に付着していた汚れによって汚染されることを防止することができるとともに、一旦洗浄された汚れが被洗浄物に再付着することを防止することができる。

また、本発明において、前記被洗浄物を金属製の電子部品とすることにより、本発明の方法を有効に活用することができる。

以下に、本発明の洗浄方法について、図面を用いながら具体的に説明する。

図1は、本発明の洗浄方法を実施するための装置図である。

本発明の洗浄方法は、直流電源10の正極または負極のいずれか一方(図1では負極)に接続された導電性を有する被洗浄物Xを、前記直流電源10の他方の極(図1では正極)に接続された電極材11とともに水溶液12中に浸漬し、当該被洗浄物Xおよび電極材11へ通電することにより行われる。

図1に示すように、例えば、被洗浄物Xを負極に、電極材11を正極にそれぞれ接続し、それぞれに通電することにより、被洗浄物Xの表面では、水溶液中の水素イオン(H+)が水素ガス(H2)となって発生することとなり、この反応と同時に何らかの化学反応が生じるか、若しくは、当該水素ガスによって、被洗浄物Xの表面に付着していた汚れが分解・除去される。

本発明の洗浄方法を適用することができる被洗浄物Xとしては、導電性を有するものであれば特に限定されることはなく、いかなるものであってもよい。上記の説明からも明らかなように、本発明の方法は、被洗浄物Xを、いわば電気分解の電極として利用することによって洗浄することに最大の特徴を有しており、従って、導電性を有することは必須の要件となる。被洗浄物Xの具体例としては、金属(合金を含む)を加工することによって製造される金属部品や、金属板などを挙げることができ、なかでも、電子部品が特に好ましい。

一方、本発明の方法に用いる電極材11は、前記電気分解をするとの考えによれば、前記被洗浄物Xの対極となるものであり、当然に導電性を有する必要があるが、その材質や大きさについては、特に限定されることはない。具体的には、銅、銀、白金、チタンなど、従来から電気分解の電極として用いられている材料であればよい。中でも、チタンの表面に貴金属(例えば金や白金)めっきを施した材料は、溶液中で通電しても電極材が溶解することがないため特に好ましい。

本発明の方法は、上述してきた被洗浄物X、およびこれの対極となる電極材11に対し、直流電源10を用いて通電することに特徴を有しているが、この際の電圧値、電流値については特に限定することはなく、被洗浄物に付着した汚れの程度などによって適宜変更すればよい。従って、任意に電圧値と電流値を設定できるように、直流電源10は、可変電圧・可変電流式の直流電源を用いることが好ましい。

具体的には、例えば、被洗浄物X表面での電流密度が3.0〜5.0A/dm2となるように電圧を印加することが好ましい。

ここで、本発明の方法においては、図1に示すように、被洗浄物X一つに対し、これの対極となる電極材11を複数(図1では二つ)設けるようにしてもよく、さらにこの場合、二つの電極材11、11の間に被洗浄物Xを配置するようにする(図1参照)ことが好ましい。このように電極材11を複数用い、さらに、図1に示すように配置することにより、被洗浄物Xと電極材11間の電荷の授受をスムーズにすることができ、その結果、洗浄効率を向上することができるからである。

また、本発明の方法においては、図1に示すように、被洗浄物Xと電極材11との間に隔膜13を設けてもよい。被洗浄物Xを浸漬せしめるための水溶液12aと、電極材11を浸漬せしめるための水溶液12bとを、当該隔膜13によって分離することができ、当該2つの水溶液12a、12bのpH等を適宜変更することで、さらに洗浄効率を向上することができるからである。なお、このように隔膜13を用いる場合には、隔膜13と電極材11との間隔をできるだけ小さくすることが望ましい。これにより電気抵抗を軽減することができ、洗浄に用いる消費電力を低減することができるからである。

本発明の方法において用いられる隔膜13としては、特に限定されることはなく、従来から電気分解などに用いられている隔膜を適宜選択して用いることが可能であり、カチオン性膜、アニオン性膜、中性膜の種類を問わず用いることができる。

ここで、本発明の方法において使用される水溶液12について説明する。本発明の方法における水溶液12は、被洗浄物Xと電極材11とが浸漬せしめられ、これらにより電気分解をされる役割を果たす溶液(つまり、被電解物質)である。従って、本発明の方法にあっては、水溶液について特に限定することはなく、通常の水、その他電解質を含有する水溶液などを任意に選択して用いることができる。しかしながら、カルシウムやマグネシウムなどを含有する水を用いると、陰極(図1では被洗浄物X)の表面にこれらが析出してしまい、洗浄すべき被洗浄物Xを汚染してしまうため、このような物質が含有されていない水(例えば、純水や軟水)を用いることが好ましい。

さらに、図1に示すように、被洗浄物Xと電極材11との間に隔膜13を設けた場合には、被洗浄物Xを浸漬する水溶液12aと電極材11を浸漬する水溶液12bとをそれぞれ異なる水溶液とすることができ、この場合には、被洗浄物Xを浸漬する水溶液12aとしては、重曹、塩化ナトリウム、炭酸カリウム、炭酸ナトリウム含有する水溶液(溶媒は純水か軟水)を用いることが好ましく、これらの水溶液は飽和水が好ましい。一方、電極材11を浸漬する水溶液12bとしては、アルカリ性の水溶液であることが好ましく、具体的には、pHが8.0〜12.0程度の水溶液が好ましい。なお、このようなpHとするために、炭酸カリウム、炭酸ナトリウム、塩化カリウム、重曹などを適宜溶解した溶液を用いることが好ましい。

本発明の方法においては、図1に示すように、前記被洗浄物Xを浸漬する水溶液12a、および電極材11を浸漬する水溶液12b、それぞれをポンプP等により循環させるとともに、循環経路14中に電解質(炭酸カリウム、炭酸ナトリウム、塩化カリウム、重曹など)を充填した電解質充填槽15を設けるようにしてもよい。例えば、本発明の洗浄方法を長時間にわたって行った場合には、水溶液12a、12bは、水素ガスや塩素ガスの生成等により徐々にpHが酸性側シフトしてしまい、効率よく被洗浄物Xの洗浄ができなくなることがあるが、このように電解質充填槽15内を設け、水溶液12a、12bを循環せしめることにより、当該水溶液のpHを常に一定に保つことができる。

さらに、本発明の方法においては、前記被洗浄物Xに通電することによって、当該被洗浄物X表面から発生する気体および当該被洗浄物X表面から除去される汚れを、当該被洗浄物が浸漬せしめられる水溶液12aから適宜除去しながら通電することが好ましい。これにより水溶液12aが汚染することを防止することができる。

具体的には、例えば、図1に示すように、浸漬せしめられた被洗浄物Xの上方に吸引装置16を設け、被洗浄物Xの表面から浮上してくる気体(主に水素ガス)および汚れを吸引するようにしてもよい(正確には気体および汚れを含む水溶液12aを吸引する)。なお当該吸引装置16については、特に限定されることはなく、従来公知の装置を用いればよい。

また、この吸引装置16は、図1に示すように、気液分離装置17に接続されおり、さらに当該気液分離器17の下流側には油水分離器18を設けてもよい。このように、まず気液分離器17を設けることにより、吸引装置16により吸引された水溶液12aから、気体(水素ガスなど)を分離、放出することができる。また、さらに油水分離器18を設けることにより、気体を分離、放出した後の水溶液12aから、被洗浄物表面から洗浄除去された油分(汚れ)を分離することができる。このように気液分離器17と油水分離器18とを併用することにより、吸引装置によって吸引した水溶液12aを再利用することも可能である。なお、気液分離器17および油水分離器18については、従来公知のそれを用いればよい。

図2は、本発明の洗浄方法を実施するための別の装置図である。

図1に示した装置による本発明の洗浄方法は、いわゆるバッチ式(被洗浄物Xを個別に洗浄していく方式)であったが、本発明の方法はこれに限定されることはなく、図2に示すように連続式とすることも可能である。

つまり、被洗浄物Xが、単体部品ではなく、例えば長尺帯形状を呈する場合には、図2に示すように複数の回転ローラRを用いて、長尺帯形状の被洗浄物Xを連続的に水溶液12中に浸漬せしめることで連続的に洗浄処理を行うことができる。

この場合、図示するように、被洗浄物Xの対極となる電極材11は、水溶液12内の奥側(図示する)と手前側(図示しない)に対向するように(つまり可動式レールの移動方向と平行するように)配置すればよく、また、隔膜13についても、それぞれの電極材11と被洗浄物Xとの間に配置すればよい。また、直流電源についても、図示するように被洗浄物Xと電極材11にそれぞれ接続すればよい。

また、図2に示すよな連続式の洗浄方法とする場合には、被洗浄物Xを洗浄後、濯ぎをする工程(リンスする工程)、さらに乾燥する工程を設けることが好ましい。この場合において、濯ぎに用いる溶液としては、純水やアルカリ電解水を用いることでき、さらにこれらのスチーム(蒸気)を被洗浄物に吹き付ける濯ぎ工程としてもよい(図2のスチーム噴霧装置20参照)。また、乾燥する工程にあっては、乾燥した空気を被洗浄物に吹き付けることにより、被洗浄物表面に付着した水分を飛散せしめてもよい(図2のエアブロー装置21参照)。このような工程を設けることにより、被洗浄物Xの洗浄後の腐食をより効果的に防止することができる。

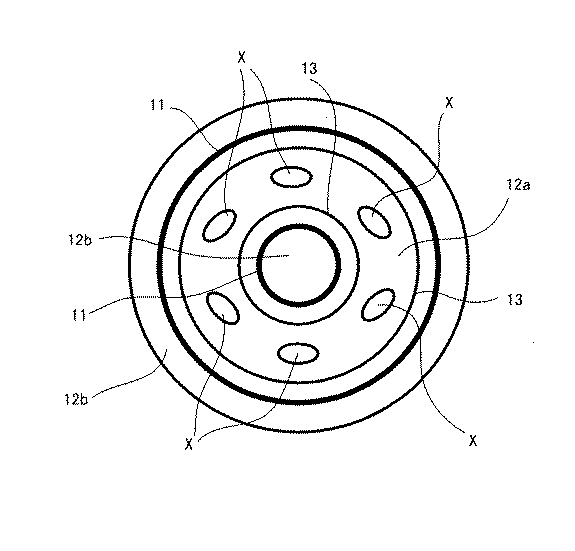

図3は、本発明の洗浄方法を実施するためのさらに別の装置図である。

図2に示した装置による本発明の洗浄方法は、長尺帯形状を呈する被洗浄物Xを連続式で洗浄するものであったが、これに限定されることはなく、図3に示すように、被洗浄物Xが単体部品である場合であっても、連続式とすることができる。

つまり、通電可能なフック30が複数設けられた可動式レール31を準備し、前記フック30に被洗浄物Xを把持せしめ、レール31上を移動せしめることにより、連続して水溶液12中に浸漬せしめ、線上処理を行うことができる。この場合のフック30や可動式レール31については、従来公知の装置を適宜改良等して用いればよく、本発明は特に限定しない。また、この場合にあっても、洗浄後、温水等により濯ぎ(リンスし)、さらに乾燥する工程を設けることが好ましい。また、この場合における電極材11は、水溶液12内の奥側(図示する)と手前側(図示しない)に対向するように(つまり可動式レールの移動方向と平行するように)配置すればよい。

図4は、本発明の洗浄方法を実施するためのさらに別の装置図(上面図)である。

図4に示すように、装置全体を円筒形とし、その内部に電極材11、11を二重に設け、この電極材11の間に、被洗浄物を配置する、つまり、円筒形の装置の中心から、半径方向に向かって、電極材11→隔膜13→被洗浄物X→隔膜13→電極材11の順に配置するようにしてもよい(なお、図4においては、直流電源10は省略する)。

なお、本発明は上記の実施の形態に限定されるものではない。上記実施の形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

(実施例1)

鋼材を鍛造加工して製造された自動車部品を被洗浄物として採用し、本発明の洗浄方法を実施した。詳細については以下に示す通りである。なお、この被洗浄物としての自動車部品を鍛造加工する際には、市販されている鍛造油を用いたため、当該被洗浄物の表面には、当該鍛造油が付着していた。

装置:上記で説明した図1に示すバッチ式装置を用いた。(以下、理解を容易にするため、図1に示す符号を括弧内に記す。)

電極材(11):チタン表面に白金めっきを施したものを用いた。

水溶液(12):被洗浄物(X)を浸漬する水溶液(12a)を飽和重曹水溶液とし、電極材(11)を浸漬する水溶液(12b)を飽和炭酸ナトリウム水溶液とした。

洗浄:直流電源の陰極に被洗浄物(X)を接続し、一方直流電源の陽極に電極材(11)を接続して、5Vの電圧を3分間印可して通電した。この時の電流値は1Aであった。

乾燥:洗浄後の被洗浄物(X)を水溶液(12a)から取り出し、自然乾燥させた。

鋼材を鍛造加工して製造された自動車部品を被洗浄物として採用し、本発明の洗浄方法を実施した。詳細については以下に示す通りである。なお、この被洗浄物としての自動車部品を鍛造加工する際には、市販されている鍛造油を用いたため、当該被洗浄物の表面には、当該鍛造油が付着していた。

装置:上記で説明した図1に示すバッチ式装置を用いた。(以下、理解を容易にするため、図1に示す符号を括弧内に記す。)

電極材(11):チタン表面に白金めっきを施したものを用いた。

水溶液(12):被洗浄物(X)を浸漬する水溶液(12a)を飽和重曹水溶液とし、電極材(11)を浸漬する水溶液(12b)を飽和炭酸ナトリウム水溶液とした。

洗浄:直流電源の陰極に被洗浄物(X)を接続し、一方直流電源の陽極に電極材(11)を接続して、5Vの電圧を3分間印可して通電した。この時の電流値は1Aであった。

乾燥:洗浄後の被洗浄物(X)を水溶液(12a)から取り出し、自然乾燥させた。

(比較例1)

前記実施例1と同様の被洗浄物(X)を用意し、市販の洗剤(トール油脂肪酸洗剤・非イオン系界面活性剤)を用いてブラッシング洗浄し、その後自然乾燥した。

前記実施例1と同様の被洗浄物(X)を用意し、市販の洗剤(トール油脂肪酸洗剤・非イオン系界面活性剤)を用いてブラッシング洗浄し、その後自然乾燥した。

(比較例2)

前記実施例1と同様の被洗浄物(X)を用意し、水道水のみを用いてブラッシング洗浄し、その後自然乾燥した。

前記実施例1と同様の被洗浄物(X)を用意し、水道水のみを用いてブラッシング洗浄し、その後自然乾燥した。

(実施例1と比較例1、2との比較結果)

本発明の実施例1の洗浄方法によって洗浄された被洗浄物(X)からは、完全に切削油が除去されていた。また、自然乾燥後、室温(湿度50〜75%)にて14日間放置したが、錆びは発生しなかった。

本発明の実施例1の洗浄方法によって洗浄された被洗浄物(X)からは、完全に切削油が除去されていた。また、自然乾燥後、室温(湿度50〜75%)にて14日間放置したが、錆びは発生しなかった。

一方、比較例1の洗浄方法によって洗浄された被洗浄物においては、切削油は除去されていたが、自然乾燥後、室温(湿度50〜75%)にて約3時間放置したところで、錆が発生した。

また、比較例2の洗浄方法によって洗浄された被洗浄物においては、切削油を完全に除去することができなかった。

以上の結果からも、本発明の洗浄方法は、従来の洗浄方法に比べて優れた洗浄効果を発揮するとともに、洗浄後の被洗浄物に耐腐食性をも付与することができることが明らかとなった。

(実施例2)

鋼材を切削プレス加工して製造された電子部品(フープ基材)を被洗浄物として採用し、本発明の洗浄方法を実施した。詳細については以下に示す通りである。なお、この被洗浄物としての電子部品を切削プレス加工する際には、切削油として炭素を含有する鉱物切削油(油性プレス油)を用いたため、当該被洗浄物の表面には、当該切削油が付着していた。

装置:上記で説明した図1に示すバッチ式装置を用いた。(以下、理解を容易にするため、図1に示す符号を括弧内に記す。)

電極材(11):チタン表面に白金めっきを施したものを用いた。

水溶液(12):被洗浄物(X)を浸漬する水溶液(12a)を飽和重曹水溶液とし、電極材(11)を浸漬する水溶液(12b)を飽和炭酸カリウム水溶液とした。

洗浄:直流電源の陰極に被洗浄物(X)を接続し、一方直流電源の陽極に電極材(11)を接続して、15Vの電圧を30分間印可して通電した。この時の電流値は1Aであった。

濯ぎ・乾燥:洗浄後の被洗浄物(X)を水溶液(12a)から取り出し、純水のスチームを吹き付けることで濯ぎ、その後自然乾燥した。

鋼材を切削プレス加工して製造された電子部品(フープ基材)を被洗浄物として採用し、本発明の洗浄方法を実施した。詳細については以下に示す通りである。なお、この被洗浄物としての電子部品を切削プレス加工する際には、切削油として炭素を含有する鉱物切削油(油性プレス油)を用いたため、当該被洗浄物の表面には、当該切削油が付着していた。

装置:上記で説明した図1に示すバッチ式装置を用いた。(以下、理解を容易にするため、図1に示す符号を括弧内に記す。)

電極材(11):チタン表面に白金めっきを施したものを用いた。

水溶液(12):被洗浄物(X)を浸漬する水溶液(12a)を飽和重曹水溶液とし、電極材(11)を浸漬する水溶液(12b)を飽和炭酸カリウム水溶液とした。

洗浄:直流電源の陰極に被洗浄物(X)を接続し、一方直流電源の陽極に電極材(11)を接続して、15Vの電圧を30分間印可して通電した。この時の電流値は1Aであった。

濯ぎ・乾燥:洗浄後の被洗浄物(X)を水溶液(12a)から取り出し、純水のスチームを吹き付けることで濯ぎ、その後自然乾燥した。

(比較例3)

前記実施例1と同様の被洗浄物(X)を用意し、市販の有機性溶剤(ソルベント)を規定の濃度に希釈した溶液中に、当該被洗浄物(X)を20秒間浸漬せしめ、その後、自然乾燥した。

前記実施例1と同様の被洗浄物(X)を用意し、市販の有機性溶剤(ソルベント)を規定の濃度に希釈した溶液中に、当該被洗浄物(X)を20秒間浸漬せしめ、その後、自然乾燥した。

(実施例2と比較例3の比較結果)

本発明の実施例2の洗浄方法と比較例3の洗浄方法との洗浄力を比較するために、洗浄後の被洗浄物表面に残存する鉱物切削油の量を比較した。

本発明の実施例2の洗浄方法と比較例3の洗浄方法との洗浄力を比較するために、洗浄後の被洗浄物表面に残存する鉱物切削油の量を比較した。

比較方法としては、それぞれの方法で洗浄した後の被洗浄物を、評価装置(ホリバ:EMIA)内に投入し、約700℃に加熱することで、被洗浄物表面に残存する鉱物切削油をガス化し、このガス中に含まれる炭素量を測定し、これを比較した。

比較結果を以下の表1に示す。

10…直流電源

11…電極材

12…水溶液

12a…被洗浄物が浸漬せしめられる水溶液

12b…電極材が浸漬せしめられる水溶液

13…隔膜

X…被洗浄物

11…電極材

12…水溶液

12a…被洗浄物が浸漬せしめられる水溶液

12b…電極材が浸漬せしめられる水溶液

13…隔膜

X…被洗浄物

Claims (8)

- 直流電源の正極または負極のいずれか一方に接続された導電性を有する被洗浄物を、前記直流電源の他方の極に接続された電極材とともに水溶液中に浸漬し、当該被洗浄物および電極材へ通電することを特徴とする洗浄方法。

- 前記被洗浄物に対し、前記電極材を複数設けることを特徴とする請求項1に記載の洗浄方法。

- 前記水溶液中に浸漬せしめられる被洗浄物と電極材との間に隔膜を設けることを特徴とする請求項1または2に記載の洗浄方法。

- 前記被洗浄物が浸漬せしめられる水溶液が、重曹、塩化ナトリウム、炭酸カリウム、炭酸ナトリウムを含有することを特徴とする請求項3に記載の洗浄方法。

- 前記電極材が浸漬せしめられる水溶液がアルカリ性の水溶液であることを特徴とする請求項3または4に記載の洗浄方法。

- 前記被洗浄物が浸漬せしめられる水溶液、および電極材が浸漬せしめられる水溶液を循環させるとともに、循環経路中に電解質が充填された電解質充填槽を設けることで、当該水溶液のpHを一定に保つことを特徴とする請求項5に記載の洗浄方法。

- 前記被洗浄物に通電することによって、当該被洗浄物表面から発生する気体および当該被洗浄物表面から除去される汚れを、当該被洗浄物が浸漬せしめられる水溶液から適宜除去しながら通電することを特徴とする請求項1から6の何れか一の請求項に記載の洗浄方法。

- 前記被洗浄物が金属製の電子部品であることを特徴とする請求項1から7の何れか一の請求項に記載の洗浄方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004118115A JP2005298919A (ja) | 2004-04-13 | 2004-04-13 | 洗浄方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004118115A JP2005298919A (ja) | 2004-04-13 | 2004-04-13 | 洗浄方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005298919A true JP2005298919A (ja) | 2005-10-27 |

Family

ID=35330829

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004118115A Pending JP2005298919A (ja) | 2004-04-13 | 2004-04-13 | 洗浄方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005298919A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112430843A (zh) * | 2020-12-09 | 2021-03-02 | 北京地铁车辆装备有限公司 | 电解清洗设备及其方法 |

| CN113684525A (zh) * | 2021-08-25 | 2021-11-23 | 聊城大学 | 一种盾构机刀盘用环保型电净除油剂及其除油方法 |

-

2004

- 2004-04-13 JP JP2004118115A patent/JP2005298919A/ja active Pending

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112430843A (zh) * | 2020-12-09 | 2021-03-02 | 北京地铁车辆装备有限公司 | 电解清洗设备及其方法 |

| CN113684525A (zh) * | 2021-08-25 | 2021-11-23 | 聊城大学 | 一种盾构机刀盘用环保型电净除油剂及其除油方法 |

| CN113684525B (zh) * | 2021-08-25 | 2024-05-24 | 聊城大学 | 一种盾构机刀盘用环保型电净除油剂及其除油方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4009590B2 (ja) | 銅加工品表面の酸化被膜除去方法 | |

| JP2008223139A (ja) | チタンの電解研磨方法 | |

| CN102234513A (zh) | 含钛膜层的退镀液及其使用方法 | |

| JP5586614B2 (ja) | ステンレス鋼の表面処理方法 | |

| JPH10192860A (ja) | 洗浄水、該洗浄水の製造方法、該洗浄水を使用した洗浄方法、及び該洗浄水を使用した洗浄装置 | |

| JP4462513B2 (ja) | 電解水の製造方法、洗浄水、及び洗浄方法 | |

| US5141563A (en) | Molten salt stripping of electrode coatings | |

| JP2005298919A (ja) | 洗浄方法 | |

| CN104328476B (zh) | 一种电解液及用该电解液去除银器表面色斑的方法 | |

| TWI420001B (zh) | Remove the rust of stainless steel | |

| US3632490A (en) | Method of electrolytic descaling and pickling | |

| TWI418656B (zh) | Surface treatment method | |

| KR100398444B1 (ko) | 세정수의 제조방법과 제조장치 및 세정수 | |

| JP4403227B2 (ja) | 金属の酸化皮膜又は錆除去水、該酸化皮膜又は錆除去水を使用した金属の酸化皮膜又は錆除去方法 | |

| WO2007004274A1 (ja) | 清掃対象物の清掃方法 | |

| JPH10296198A (ja) | 洗浄方法 | |

| JP2010227811A (ja) | ワークの洗浄方法、ワーク、時計 | |

| US3378668A (en) | Method of making non-porous weld beads | |

| CN100451174C (zh) | 金属氧化皮膜或锈的去除水及该去除水的使用方法 | |

| KR101082698B1 (ko) | 금속의 산화피막 또는 녹 제거수, 상기 산화피막 또는 녹제거수를 사용하는 금속의 산화피막 또는 녹 제거법 | |

| JP4588410B2 (ja) | 酸性深層水を用いたアルミニウム又はその合金の表面処理方法 | |

| JP2004156129A5 (ja) | ||

| RU2201478C2 (ru) | Способ подготовки поверхности изделий из нержавеющей стали перед гальваническим никелированием | |

| JP2001140093A (ja) | 金属フープ材のめっき後処理方法 | |

| JP2007321205A (ja) | 金属表面処理用水溶液、及び該水溶液を利用する金属表面処理方法 |