JP2005298617A - 射出成形体 - Google Patents

射出成形体 Download PDFInfo

- Publication number

- JP2005298617A JP2005298617A JP2004115009A JP2004115009A JP2005298617A JP 2005298617 A JP2005298617 A JP 2005298617A JP 2004115009 A JP2004115009 A JP 2004115009A JP 2004115009 A JP2004115009 A JP 2004115009A JP 2005298617 A JP2005298617 A JP 2005298617A

- Authority

- JP

- Japan

- Prior art keywords

- filler

- lactic acid

- injection

- plate

- resin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Compositions Of Macromolecular Compounds (AREA)

- Biological Depolymerization Polymers (AREA)

Abstract

【課題】 ウェルドラインの発生を防ぐことができる射出成形体を提供する。

【解決手段】 射出成形体は、乳酸系樹脂(A)、板状フィラー(B)、及び、粒状フィラー(C)を配合した樹脂組成物から成る射出成形体であり、板状フィラー(B)及び粒状フィラー(C)の合計量が樹脂組成物中に占める割合は1質量%〜30質量%であり、かつ、板状フィラー(B)の配合量≧粒状フィラー(C)の配合量の関係を満たす。なお、樹脂組成物には、乳酸系樹脂以外の脂肪族ポリエステルを更に含んでもよい。

【選択図】 なし

【解決手段】 射出成形体は、乳酸系樹脂(A)、板状フィラー(B)、及び、粒状フィラー(C)を配合した樹脂組成物から成る射出成形体であり、板状フィラー(B)及び粒状フィラー(C)の合計量が樹脂組成物中に占める割合は1質量%〜30質量%であり、かつ、板状フィラー(B)の配合量≧粒状フィラー(C)の配合量の関係を満たす。なお、樹脂組成物には、乳酸系樹脂以外の脂肪族ポリエステルを更に含んでもよい。

【選択図】 なし

Description

本発明は生分解性の射出成形体に関し、特に、板状フィラーを含有する射出成形体に関するものである。

プラスチックは今や日常生活、産業などのあらゆる分野において広く浸透しており、全世界のプラスチック年間生産量が約1億トンにも達している。この生産されたプラスチックの大半は使用後廃棄されており、これが地球環境を乱す原因の一つとして認識されるようになった。そのため、廃棄されても地球環境に悪影響を与えない材料が求められている。

また、通常のプラスチックの原料である石油などは枯渇性資源であるので、再生可能資源の活用が求められている。例えば、植物原料プラスチックは、再生可能な非枯渇性資源を利用して得られるので、石油などの枯渇性資源の節約を図ることができ、しかも、使用後は生分解して自然に戻り、優れたリサイクル性を備えている。

植物原料プラスチックの中でも乳酸系樹脂は、澱粉の発酵により得られる乳酸を原料とし、化学工学的に量産可能であり、かつ、透明性、剛性、耐熱性などに優れている。そのため、特に乳酸系樹脂は、ポリスチレンやポリエチレンテレフタレートの代替材料として、フィルム包装材分野及び射出成形分野において注目されている。

しかし、ポリ乳酸系樹脂を用いて射出成形体を成形すると、溶解した樹脂同士が合流する合流点では樹脂同士が完全に溶融する前に固化してしまうため、明らかに接合部分と分かる線状、あるいは、ひび割れ状のウェルドラインが発生し、製品の外観を損なうという欠点があった。家電製品、自動車部品などでも、特に意匠性が重要視される分野では、ウェルドラインは致命的な欠陥である。特に、ポリ乳酸系樹脂に、マイカ、タルクなどの板状フィラーを配合すると、樹脂の合流部分でフィラーが樹脂の流れに沿って成形体表面に対して直立配向するため、合流部分では成形体表面と垂直な方向に板状フィラーが並び、成形体内部への光の透過、吸収が生じる部分が現れる。これにより、成形体の外観が著しく損なわれ、商品価値が低下してしまう。

このようなウェルドラインの発生を防ぐために、特開2001−207062号公報及び特開2001−269978号公報では、熱可塑性樹脂に、板状フィラーと、繊維状フィラー及び/又は針状フィラーとを配合する手法が開示されている。しかしながら、板状フィラーと、繊維状フィラー及び/又は針状フィラーとを配合してもウェルドライン発生の改良効果は十分ではなく、高度な意匠性を要求する用途に使用することはできなかった。

本発明は上記問題点を解決すべくなされたものであり、本発明の目的は、表面にウェルドラインが殆ど発生しない射出成形体を提供することにある。

本発明者らは、このような現状に鑑み、鋭意検討を重ねた結果、効果の高い本発明を完成するに至った。

すなわち本発明の射出成形体は、乳酸系樹脂(A)、板状フィラー(B)、及び、粒状フィラー(C)を配合した樹脂組成物から成る射出成形体であり、板状フィラー(B)及び粒状フィラー(C)の合計量が該樹脂組成物中に占める割合は1質量%〜30質量%であり、かつ、板状フィラー(B)の配合量≧粒状フィラー(C)の配合量の関係を満たすことを特徴とする。

すなわち本発明の射出成形体は、乳酸系樹脂(A)、板状フィラー(B)、及び、粒状フィラー(C)を配合した樹脂組成物から成る射出成形体であり、板状フィラー(B)及び粒状フィラー(C)の合計量が該樹脂組成物中に占める割合は1質量%〜30質量%であり、かつ、板状フィラー(B)の配合量≧粒状フィラー(C)の配合量の関係を満たすことを特徴とする。

ここで、前記板状フィラー(B)はタルクであり、前記粒状フィラー(C)は炭酸カルシウムであることが好ましい。

本発明の射出成形体は、前記樹脂組成物100質量部に対して、屈折率が2.0以上である隠蔽性向上剤を0.1質量部〜5質量部配合することが好ましい。

本発明によれば、板状フィラーと粒状フィラーを併用することにより、射出成形の際に樹脂の合流部分で板状フィラーが直立配向することを阻止することができるので、成形体の外観に影響を与えるようなウェルドラインは発生しない。

以下に本発明を詳細に説明する。

本発明の射出成形体は、乳酸系樹脂(A)、板状フィラー(B)、及び、粒状フィラー(C)を配合した樹脂組成物から成る。ここで、板状フィラー(B)と粒状フィラー(C)の合計重量は、樹脂組成物中、1質量%〜30質量%であり、かつ、板状フィラー(B)の配合量≧粒状フィラー(C)の配合量の関係を満たす。板状フィラー(B)及び粒状フィラー(C)の配合量が上記範囲内であれば、ウェルドラインの発生防止に役立ち、外観不良を生じることがない。また、板状フィラー(B)の配合量が粒状フィラー(C)の配合量以上であれば、ウェルドラインの発生防止に役立ち、外観不良を生じることがない。

本発明の射出成形体は、乳酸系樹脂(A)、板状フィラー(B)、及び、粒状フィラー(C)を配合した樹脂組成物から成る。ここで、板状フィラー(B)と粒状フィラー(C)の合計重量は、樹脂組成物中、1質量%〜30質量%であり、かつ、板状フィラー(B)の配合量≧粒状フィラー(C)の配合量の関係を満たす。板状フィラー(B)及び粒状フィラー(C)の配合量が上記範囲内であれば、ウェルドラインの発生防止に役立ち、外観不良を生じることがない。また、板状フィラー(B)の配合量が粒状フィラー(C)の配合量以上であれば、ウェルドラインの発生防止に役立ち、外観不良を生じることがない。

本発明において、「板状フィラー」及び「粒状フィラー」とは、フィラー研究会編の書籍「フィラー活用辞典」第10〜16頁、及び、第23〜30頁に記載されているように、アスペクト比を有するもの(一般的にはアスペクト比が2〜30)を「板状フィラー」と称し、アスペクト比を有しないものを「粒状フィラー」と称す。なお、球状フィラーは粒状フィラーに含まれるものとする。

本発明に用いられる板状フィラーの具体例としては、タルク、マイカ、セリサイト、ガラスフレーク、合成マイカ、モンモリロナイト、黒鉛、金属箔、板状炭酸カルシウム、板状アルミナなどが挙げられる。また、粒状フィラーの具体例としては、炭酸カルシウム、シリカ、アクリルビーズなどの有機ビーズ、各種バルーン、アルミナ、酸化チタン、金属粉、ハイドロタルサイト、水酸化マグネシウム、酸化亜鉛、ケイ酸カルシウム、水酸化アルミニウム、カーボンブラック、チタン酸バリウム、各種フェライトなどが挙げられる。この中でも特に、コスト及び衝撃強度の面から、板状フィラーとしてはタルクを用いることが好ましく、粒状フィラーとしては炭酸カルシウムを用いることが好ましい。

また、板状フィラー及び粒状フィラーの表面を、高級脂肪酸、チタン酸、メタクリルシラン、ビニルシラン、エポキシシラン、アミノシランなどのシランカップリング剤で処理することによって、フィラーの分散性、及び、樹脂との密着性を向上させることができる。

上記板状フィラーは、平均粒径が1.5μm〜10.0μmの範囲であることが好ましく、2μm〜6μmの範囲であることが更に好ましい。板状フィラーの平均粒径が1.5μm未満であると、フィラーの凝集により成形体の強度低下を生じることがあり、10.0μmを超えると、フィラーが破壊の開始点となるために得られた射出成形体は機械物性が著しく低下することがある。本発明において粒径は、板状フィラー、粒状フィラーなどのフィラーの有する径の中で最も長い径の長さで示され、一般的には平均粒径で表示される。なお、平均粒径はレーザー回折法(JIS Z 8825)により測定される。

また、粒状フィラーは、平均粒径が0.1μm〜1.5μmの範囲であることが好ましく、0.5μm〜1.3μmの範囲であることが更に好ましい。粒状フィラーの平均粒径が0.1μm未満であると、フィラーの凝集により成形体の強度低下を生じることがあり、一方、1.5μmを超えると、フィラーが破壊の開始点となるために得られた射出成形体は機械物性の著しい低下を生じることがある。なお、球状フィラーは粒状フィラーに含まれ、球状フィラーの粒径は直径で表示される。

本発明に用いられる乳酸系樹脂(A)は、構造単位がL−乳酸であるポリ(L−乳酸)、構造単位がD−乳酸であるポリ(D−乳酸)、構造単位がL−乳酸及びD−乳酸であるポリ(DL−乳酸)や、これらの混合体である。ここで、乳酸系樹脂のD−乳酸(D体)とL−乳酸(L体)の構成比は、L体:D体=100:0〜90:10、もしくは、L体:D体=0:100〜10:90であることが好ましく、L体:D体=99.5:0.5〜94:6、もしくは、L体:D体=0.5:99.5〜6:94であることがより好ましい。L体とD体の構成比がかかる範囲外では、成形体の耐熱性が得られにくく、用途が制限されることがある。

乳酸系樹脂の重合法としては、縮合重合法、開環重合法などの公知の方法を採用することができる。例えば、縮合重合法では、L−乳酸又はD−乳酸、あるいはこれらの混合物を直接脱水縮合重合して任意の組成を有する乳酸系樹脂を得ることができる。

また、開環重合法では、適当な触媒を選択し、必要に応じて重合調整剤も用いて、乳酸の環状二量体であるラクチドから乳酸系樹脂を得ることができる。ラクチドには、L−乳酸の二量体であるL−ラクチド、D−乳酸の二量体であるD−ラクチド、さらにL−乳酸とD−乳酸からなるDL−ラクチドがあり、これらを必要に応じて混合して重合することにより、任意の組成、結晶性を有する乳酸系樹脂を得ることができる。

さらに、耐熱性を向上させるなどの必要に応じて、少量の共重合成分を添加することができ、例えば、テレフタル酸のような非脂肪族ジカルボン酸及び/又はビスフェノールAのエチレンオキサイド付加物のような非脂肪族ジオールなどを使用することができる。

さらにまた、分子量増大を目的として、少量の鎖延長剤、例えば、ジイソシアネート化合物、エポキシ化合物、酸無水物などを使用することもできる。

さらにまた、分子量増大を目的として、少量の鎖延長剤、例えば、ジイソシアネート化合物、エポキシ化合物、酸無水物などを使用することもできる。

乳酸系樹脂は、さらに、乳酸及び/又は乳酸以外のα−ヒドロキシカルボン酸などの他のヒドロキシカルボン酸単位との共重合であっても、脂肪族ジオール及び/又は脂肪族ジカルボン酸との共重合であってもよい。

他のヒドロキシ−カルボン酸単位としては、乳酸の光学異性体(L−乳酸に対してはD−乳酸、D−乳酸に対してはL−乳酸)、グリコール酸、3−ヒドロキシ酪酸、4−ヒドロキシ酪酸、2−ヒドロキシ−n−酪酸、2−ヒドロキシ3,3−ジメチル酪酸、2−ヒドロキシ−3−メチル酪酸、2−メチル乳酸、2−ヒドロキシカプロン酸などの2官能脂肪族ヒドロキシ−カルボン酸やカプロラクトン、ブチロラクトン、バレロラクトンなどのラクトン類が挙げられる。

他のヒドロキシ−カルボン酸単位としては、乳酸の光学異性体(L−乳酸に対してはD−乳酸、D−乳酸に対してはL−乳酸)、グリコール酸、3−ヒドロキシ酪酸、4−ヒドロキシ酪酸、2−ヒドロキシ−n−酪酸、2−ヒドロキシ3,3−ジメチル酪酸、2−ヒドロキシ−3−メチル酪酸、2−メチル乳酸、2−ヒドロキシカプロン酸などの2官能脂肪族ヒドロキシ−カルボン酸やカプロラクトン、ブチロラクトン、バレロラクトンなどのラクトン類が挙げられる。

乳酸系樹脂に共重合される脂肪族ジオールとしては、エチレングリコール、1,4−ブタンジオール、1,4−シクロヘキサンジメタノールなどが挙げられる。

また、上記脂肪族ジカルボン酸としては、コハク酸、アジピン酸、スベリン酸、セバシン酸及びドデカン二酸などが挙げられる。

また、上記脂肪族ジカルボン酸としては、コハク酸、アジピン酸、スベリン酸、セバシン酸及びドデカン二酸などが挙げられる。

本発明に使用される乳酸系樹脂は、重量平均分子量が5万〜40万の範囲であることが好ましく、10万〜25万であることが更にに好ましい。乳酸系樹脂の重量平均分子量が5万より小さい場合には、機械物性や耐熱性などの実用物性がほとんど発現されず、40万より大きい場合には、溶融粘度が高すぎて成形加工性に劣ることがある。

本発明に好ましく使用される乳酸系樹脂としては、三井化学(株)製の「レイシア」シリーズ、カーギル・ダウ社製の「Nature Works」シリーズなどが商業的に入手可能なものとして挙げられる。

本発明の射出成形体の形成に用いられる樹脂組成物は、更に、乳酸系樹脂以外の脂肪族ポリエステルを含むことができる。

本発明に用いられる乳酸系樹脂以外の脂肪族ポリエステルとしては、例えば、脂肪族ジオールと脂肪族ジカルボン酸とを縮合して得られる脂肪族ポリエステル、環状ラクトン類を開環重合して得られる脂肪族ポリエステル、合成系脂肪族ポリエステルなどが挙げられる。

本発明に用いられる乳酸系樹脂以外の脂肪族ポリエステルとしては、例えば、脂肪族ジオールと脂肪族ジカルボン酸とを縮合して得られる脂肪族ポリエステル、環状ラクトン類を開環重合して得られる脂肪族ポリエステル、合成系脂肪族ポリエステルなどが挙げられる。

脂肪族ジオールとしては、エチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,4−シクロヘキサンジメタノールなどが挙げられ、脂肪族ジカルボン酸としては、コハク酸、アジピン酸、スベリン酸、セバシン酸、ドデカン二酸などが挙げられる。

脂肪族ジオールと脂肪族ジカルボン酸とを縮合して得られる脂肪族ポリエステルは、上記脂肪族ジオールと、上記脂肪族ジカルボン酸の中から、それぞれ1種類以上を選んで縮合重合することにより得られる。また、必要に応じて、イソシアネート化合物などで分子量をジャンプアップして所望のポリマーを得ることができる。本発明においては、かかる脂肪族ポリエステルは生分解性であることが好ましい。脂肪族ジオールと脂肪族ジカルボン酸とを縮合重合して得られる脂肪族ポリエステルとしては、代表的なものとして、昭和高分子(株)製の「ビオノーレ」シリーズ、イレケミカル社製の「Enpole」などが商業的に入手可能なものとして挙げられる。

脂肪族ジオールと脂肪族ジカルボン酸とを縮合して得られる脂肪族ポリエステルは、上記脂肪族ジオールと、上記脂肪族ジカルボン酸の中から、それぞれ1種類以上を選んで縮合重合することにより得られる。また、必要に応じて、イソシアネート化合物などで分子量をジャンプアップして所望のポリマーを得ることができる。本発明においては、かかる脂肪族ポリエステルは生分解性であることが好ましい。脂肪族ジオールと脂肪族ジカルボン酸とを縮合重合して得られる脂肪族ポリエステルとしては、代表的なものとして、昭和高分子(株)製の「ビオノーレ」シリーズ、イレケミカル社製の「Enpole」などが商業的に入手可能なものとして挙げられる。

また、上記脂肪族ジオールと脂肪族ジカルボン酸を縮合重合させたポリエステルと、乳酸系樹脂をエステル交換することで得られる共重合体を用いることもできる。このようにして得られる共重合体も、イソシアネート化合物やカルボン酸無水物を用いて所定の分子量に調整することが可能である。

環状ラクトン類を開環重合して得られる脂肪族ポリエステルとしては、ε−カプロラクトン、δ−バレロラクトン、β−メチル−δ−バレロラクトンなどの環状モノマーの中から、1種類以上を選んで重合して得られるものが挙げられる。例えば、ダイセル化学工業(株)製の「セルグリーン」シリーズが商業的に入手可能なものとして挙げられる。

合成系脂肪族ポリエステルとしては、例えば、環状酸無水物とオキシラン類、具体的には、無水コハク酸と、エチレンオキサイド、プロピレンオキサイドなどとの共重合体などが挙げられる。

本発明の射出成形体の形成に用いられる樹脂組成物は、更に芳香族脂肪族ポリエステルを含むことができる。使用される芳香族脂肪族ポリエステルとしては、例えば、芳香族ジカルボン酸成分、脂肪族ジカルボン酸成分、及び脂肪族ジオール成分を縮合重合して得られる、生分解性を有する芳香族脂肪族ポリエステルが挙げられる。

芳香族ジカルボン酸成分としては、例えば、イソフタル酸、テレフタル酸、2,6−ナフタレンジカルボン酸などが挙げられ、脂肪族ジカルボン酸成分としては、例えば、コハク酸、アジピン酸、スベリン酸、セバシン酸、ドデカン二酸などが挙げられ、脂肪族ジオール成分としては、例えば、エチレングリコール、1,4−ブタンジオール、1,4−シクロヘキサンジメタノールなどが挙げられる。なお、芳香族ジカルボン酸成分、脂肪族ジカルボン酸成分、及び脂肪族ジオール成分は、それぞれ2種類以上を用いることもできる。

本発明において、最も好適に用いられる芳香族ジカルボン酸成分はテレフタル酸であり、脂肪族ジカルボン酸成分はアジピン酸であり、脂肪族ジオール成分は1,4−ブタンジオールである。

上記芳香族脂肪族ポリエステルの代表的なものとしては、ポリブチレンアジペートとテレフタレートとの共重合体や、テトラメチレンアジペートとテレフタレートとの共重合体などが挙げられる。ポリブチレンアジペートとテレフタレートとの共重合体として、BASF社製の「Ecoflex F」を商業的に入手することができ、また、テトラメチレンアジペートとテレフタレートとの共重合体として、Easman Chemicals社製の「Eastar Bio」などを商業的に入手することができる。

本発明においては、成形体の外観改良効果をさらに高めるために、隠蔽性向上剤を併用しても良い。隠蔽性向上剤としては、屈折率が2.0以上である隠蔽性向上剤を用いることが好ましく、このような隠蔽性向上剤としては、酸化チタン、チタン酸鉛、チタン酸カリウム、酸化ジルコン、硫化亜鉛、酸化アンチモン、酸化亜鉛などが挙げられる。効率良く隠蔽性を向上させるためには、屈折率の最も高い酸化チタンを配合することが特に好ましい。なお、屈折率はプリズムカップリング法により測定を行った。

上記屈折率が2.0以上である隠蔽性向上剤の配合量は、樹脂組成物(乳酸系樹脂以外の脂肪族ポリエステルなどを含む)100質量部に対して、0.1〜5質量部配合することが好ましく、0.5〜3質量部配合することがより好ましい。隠蔽性向上剤の配合量が0.1〜5質量部の範囲内であれば、成形体の有する着色性を損ねずに射出成形体の外観改良の補助効果を発現することができる。

ところで、射出成形体は長期間保存される場合には、空気中の水蒸気や外部からの水分によって加水分解を起こし、機械物性の低下を招くことがあった。特に、温度60℃以上、相対湿度60%以上のような高温多湿の雰囲気下では、数時間から数週間で分解されて使用できなくなることがあった。

本発明においては、射出成形体に耐加水分解性を付与するために、さらにカルボジイミド化合物を添加することが好ましい。本発明に用いられるカルボジイミド化合物としては、下記一般式に示す基本構造を有するものが挙げられる。

−(N=C=N−R−)n−

ただし、式中、Rは有機系結合単位を示す。例えば、Rは、脂肪族、脂環族又は芳香族であることができる。nは1以上の整数を示し、通常は1〜50の間で適宜、決定される。nが2以上の場合に、2以上のRは同一でも異なっていてもよい。

−(N=C=N−R−)n−

ただし、式中、Rは有機系結合単位を示す。例えば、Rは、脂肪族、脂環族又は芳香族であることができる。nは1以上の整数を示し、通常は1〜50の間で適宜、決定される。nが2以上の場合に、2以上のRは同一でも異なっていてもよい。

具体的には、例えば、ビス(ジプロピルフェニル)カルボジイミド、ポリ(4,4'−ジフェニルメタンカルボジイミド)、ポリ(p−フェニレンカルボジイミド)、ポリ(m−フェニレンカルボジイミド)、ポリ(トリルカルボジイミド)、ポリ(ジイソプロピルフェニレンカルボジイミド)、ポリ(メチルジイソプロピルフェニレンカルボジイミド)、ポリ(トリイソプロピルフェニレンカルボジイミド)など、及び、これらの単量体がカルボジイミド化合物として挙げられる。これらのカルボジイミド化合物は単独で使用しても、あるいは、2種以上組み合わせて使用してもよい。

カルボジイミド化合物の使用量は、樹脂組成物100質量部に対して0.5〜10質量部添加することが好ましい。かかる範囲内であれば、耐加水分解性の改良効果が発現され、カルボジイミド化合物のブリードアウトが起ることがなく、そのため成形体の外観不良や、可塑化による機械物性の低下が起きにくい。また、生分解性やコンポスト分解性が損なわれることもない。

本発明の効果を損なわない範囲で、熱安定剤、抗酸化剤、UV吸収剤、光安定剤、顔料、着色剤、滑剤、核剤、可塑剤などの添加剤を添加することができる。

次に、本発明における射出成形体の成形方法について説明する。

本発明の射出成形体は、乳酸系樹脂、板状フィラー、粒状フィラー(球状フィラーを含む)、及び、必要に応じて、カルボジイミド化合物、その他の添加剤などの各原料を、同一の射出成形機に投入し、直接混合して射出成形することにより得ることができる。あるいは、ドライブレンドした原料を、二軸押出機を用いてストランド形状に押出してペレットを作製しておき、このペレットを再度射出成形機に入れて射出成形体を作製することができる。

いずれの方法で射出成形体を形成するにしても原料の分解による分子量の低下を考慮する必要があるが、各原料を均一に混合させるためには後者を選択することが好ましい。

本発明の射出成形体は、乳酸系樹脂、板状フィラー、粒状フィラー(球状フィラーを含む)、及び、必要に応じて、カルボジイミド化合物、その他の添加剤などの各原料を、同一の射出成形機に投入し、直接混合して射出成形することにより得ることができる。あるいは、ドライブレンドした原料を、二軸押出機を用いてストランド形状に押出してペレットを作製しておき、このペレットを再度射出成形機に入れて射出成形体を作製することができる。

いずれの方法で射出成形体を形成するにしても原料の分解による分子量の低下を考慮する必要があるが、各原料を均一に混合させるためには後者を選択することが好ましい。

具体的には、例えば、乳酸系樹脂、板状フィラー、及び、粒状フィラーを、十分に乾燥して水分を除去した後、二軸押出機を用いて溶融混合し、ストランド形状に押出してペレットを作製する。ただし、乳酸系樹脂はL−乳酸構造とD−乳酸構造の組成比によって融点が変化すること、また、さらに芳香族脂肪族ポリエステルを混合する場合にはこの混合割合によって混合樹脂の融点が変化することなどを考慮して、溶融押出温度を適宜選択することが好ましい。実際には100〜250℃の温度範囲が通常選択される。

上記方法にて作製したペレットを十分に乾燥して水分を除去した後、以下の方法で射出成形を行う。

代表的には、熱可塑性樹脂を成形する場合に一般的に採用される射出成形法、ガスアシスト成形法、射出圧縮成形法などの射出成形法によって射出成形体を得ることができる。また、その他目的に合わせて、上記の方法以外でもインモールド成形法、ガスプレス成形法、2色成形法、サンドイッチ成形法、PUSH−PULL、SCORIMなどを採用することもできる。ただし、射出成形方法は、これらに限定されるものではない。

代表的には、熱可塑性樹脂を成形する場合に一般的に採用される射出成形法、ガスアシスト成形法、射出圧縮成形法などの射出成形法によって射出成形体を得ることができる。また、その他目的に合わせて、上記の方法以外でもインモールド成形法、ガスプレス成形法、2色成形法、サンドイッチ成形法、PUSH−PULL、SCORIMなどを採用することもできる。ただし、射出成形方法は、これらに限定されるものではない。

用いられる射出成形装置は、一般的な射出成形機、ガスアシスト成形機、射出圧縮成形機などと、これらの成形機に用いられる成形用金型及び付帯機器、金型温度制御装置、原料乾燥装置などから構成される。成形条件は射出シリンダー内での樹脂の熱分解を避けるために、溶融樹脂温度が170℃〜210℃の範囲で成形することが好ましい。

射出成形体を非晶状態で得る場合には、成形サイクル(型閉〜射出〜保圧〜冷却〜型開〜取出)の冷却時間を短くするために、金型温度はできるだけ低温とすることが好ましい。金型温度は、一般的には15℃〜55℃であることが好ましく、チラーを用いることも望ましい。ただし、後結晶化時の成形体の収縮、反り、及び、変形を抑えるためには、金型温度をこの範囲でも高温側に設定することが有利であり、例えば、金型温度を30〜50℃に設定することが好ましい。

射出成形によって得られた成形体に、熱処理を行い結晶化させてもよい。このように成形体を結晶化させることにより、成形体の耐熱性をさらに向上させることができる。熱処理温度は、60℃〜130℃の範囲であることが好ましく、70℃〜90℃の範囲であることが更に好ましい。熱処理温度が60℃以上、130℃以下であれば、成形体の結晶化が進行しやすく、形成された成形体を冷却する際に、成形体に変形や収縮が生じにくい。熱処理時間は、材料の組成、熱処理装置、及び熱処理温度に応じて適宜決定されるが、例えば、熱処理温度が70℃の場合には15分から5時間熱処理を行うことが好ましく、また、熱処理温度が130℃の場合には10秒〜30分間熱処理を行うことが好ましい。

成形体を結晶化させる方法としては、射出成形後に金型の温度を上げて金型内で結晶化させる方法や、射出成形体を非晶状態で金型から取り出した後、熱風、蒸気、温水、遠赤外線ヒータ、IHヒータなどで結晶化させる方法などが挙げられる。熱処理の際には、射出成形体を固定しなくてもよいが、成形体の変形を防止するためには、金型、樹脂型などで固定することが好ましい。また、生産性を考慮に入れると、梱包した状態で熱処理を行うことが好ましい。

金型内で結晶化させる場合には、加熱した金型内に溶融樹脂を充填した後、一定時間金型内で保持する。金型温度は60℃〜130℃であることが好ましく、更に好ましくは70℃〜90℃である。金型温度が60℃以上、130℃以下であれば、結晶化が短時間で完了し、サイクルを短くすることができ、成形体のリリース時に変形が生じることもない。

金型内で結晶化させる場合には、加熱した金型内に溶融樹脂を充填した後、一定時間金型内で保持する。金型温度は60℃〜130℃であることが好ましく、更に好ましくは70℃〜90℃である。金型温度が60℃以上、130℃以下であれば、結晶化が短時間で完了し、サイクルを短くすることができ、成形体のリリース時に変形が生じることもない。

また、射出成形によって得られた成形品の耐熱性をさらに向上するために、熱処理により結晶化を行うことが有効である。熱処理温度は、60〜130℃の範囲が好ましく、70〜90℃の範囲がより好ましい。熱処理温度が60℃より低い場合、成形行程において結晶化が進行せず、130℃より高い場合は、成形体の冷却時において変形や収縮を生じる。加熱時間は組成、及び熱処理温度によって適宜決められるが、例えば、70℃の場合は15分〜5時間熱処理を行う。また、130℃の場合は10秒〜30分熱処理を行う。結晶化の方法としては、事前に温度の上げられた金型に射出成形し、金型内で結晶化させる方法や、射出成形後に金型の温度を上げ金型内で結晶化させる方法、あるいは、射出成形体を非晶状態で金型から取り出した後、熱風、蒸気、温水、遠赤外線ヒーター、IHヒーターなどで結晶化させる方法があげられる。このとき、射出成形体を固定しなくてもよいが、成形体の変形を防止するために、金型、樹脂型などで固定することが好ましい。また、生産性を考慮に入れて、梱包した状態で熱処理を行うこともできる。

本発明によれば、射出成形において樹脂が合流する部分で板状結晶が直角配向することを阻害し、光の透過、吸収を抑制することができるので、射出成形体にウェルドラインが現れず、優れた外観を有する射出成形体が得られる。そのため、高い意匠性が要求される、家電製品、自動車部品、その他一般成形品などにも本発明の射出成形体を使用することができる。

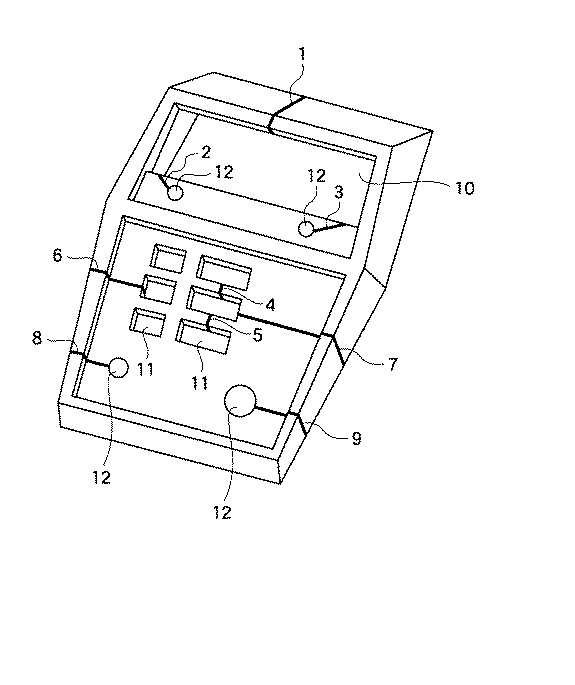

本発明の射出成形体の実施形態の一例として、電卓型成形体を図1に示す。図1において、10及び11は貫通孔の穴あき部であり、10は計算結果などを表示する窓部となる部分、11は数字などのキー部分となる部分である。また、12は成形体の裏面側に突起部を有する爪部分である。射出成形において、溶融樹脂の流路に孔や突起部などの障害物があると、その下流にウェルドラインが現れやすい。本実施形態においては、1〜9で示す個所にウェルドラインが発生し易い。ここで、1は測定部位ア、2は測定部位イ、3は測定部位ウ、4は測定部位エ、5は測定部位オ、6は測定部位カ、7は測定部位キ、8は測定部位ク、9は測定部位ケである。

以下に実施例を示して本発明を具体的に説明するが、これらにより本発明は何ら制限を受けるものではなく、本発明の技術的範囲を逸脱しない範囲内で種々の応用が可能である。なお、各実施例及び各比較例は以下に示す方法で評価を行った。

(1)成形体の外観評価(ウェルドライン)

電卓型成形体のウェルドラインが出やすい部位を評価部位として9箇所について観察を行った。すなわち、図1に示す形状の電卓型成形体において、符号1〜9で示されている評価部位ア〜評価部位ケの部位の外観を肉眼で観察し、下記に示す評価基準に基づいて評価を行った。なお、評価部位ア〜評価部位ケのうち、6箇所以上が「〇」の評価であったものを合格とした。

評価基準:

○ 実質的なウェルドラインの発生は認められない。

△ ウェルドラインの発生がやや認められる。

× ウェルドラインの発生が明瞭に認められる。

電卓型成形体のウェルドラインが出やすい部位を評価部位として9箇所について観察を行った。すなわち、図1に示す形状の電卓型成形体において、符号1〜9で示されている評価部位ア〜評価部位ケの部位の外観を肉眼で観察し、下記に示す評価基準に基づいて評価を行った。なお、評価部位ア〜評価部位ケのうち、6箇所以上が「〇」の評価であったものを合格とした。

評価基準:

○ 実質的なウェルドラインの発生は認められない。

△ ウェルドラインの発生がやや認められる。

× ウェルドラインの発生が明瞭に認められる。

(2)総合評価

上記「(1)成形体の外観評価(ウェルドライン)」における評価部位ア〜評価部位ケの9個の評価うち、6個所以上が「〇」の評価であったものを合格とし、それ以外を不合格とした。

上記「(1)成形体の外観評価(ウェルドライン)」における評価部位ア〜評価部位ケの9個の評価うち、6個所以上が「〇」の評価であったものを合格とし、それ以外を不合格とした。

(実施例1)

乳酸系樹脂としてカーギル・ダウ社製の「Nature Works 4032D」(L−乳酸/D−乳酸=98.6/1.4、重量平均分子量20万)、板状フィラーとして日本タルク(株)製の「ミクロエースL1」(タルク、平均粒径:4.9μm)、粒状フィラーとして白石カルシウム(株)製の「μ―POWDER3S」(炭酸カルシウム、平均粒径:1.1μm)を用いた。「Nature Works 4032D」、「ミクロエースL1」、及び、「μ―POWDER3S」を、質量比で95:3:2の割合でドライブレンドした後、三菱重工(株)製の40mmφ小型同方向二軸押出機を用いて、押出温度190℃でコンパウンドし、ペレットを作製した。

乳酸系樹脂としてカーギル・ダウ社製の「Nature Works 4032D」(L−乳酸/D−乳酸=98.6/1.4、重量平均分子量20万)、板状フィラーとして日本タルク(株)製の「ミクロエースL1」(タルク、平均粒径:4.9μm)、粒状フィラーとして白石カルシウム(株)製の「μ―POWDER3S」(炭酸カルシウム、平均粒径:1.1μm)を用いた。「Nature Works 4032D」、「ミクロエースL1」、及び、「μ―POWDER3S」を、質量比で95:3:2の割合でドライブレンドした後、三菱重工(株)製の40mmφ小型同方向二軸押出機を用いて、押出温度190℃でコンパウンドし、ペレットを作製した。

得られたペレットを、東芝機械(株)製の射出成形機「IS50E」(スクリュー径25mm)を用い、図1に示す形状の電卓型成形体(X=約7.6cm、Y=約12.2cm)得た。この時の成形条件は、シリンダー温度195℃、金型温度40℃、射出圧力110MPa、射出時間1.5sec、保持圧力80MPa、保持時間3.0sec、背圧10MPa、スクリュー回転数110rpmであった。得られた電卓型成形体に関して、成形体の外観評価と総合評価を行った。その結果を表1に示す。

(実施例2)

実施例1において、乳酸系樹脂、板状フィラー及び粒状フィラーの使用量を質量比で、「Nature Works 4032D」:「ミクロエースL1」:「μ−POWDER3S」=90:5:5に変更した以外は実施例1と同様にして、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表1に示す。

実施例1において、乳酸系樹脂、板状フィラー及び粒状フィラーの使用量を質量比で、「Nature Works 4032D」:「ミクロエースL1」:「μ−POWDER3S」=90:5:5に変更した以外は実施例1と同様にして、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表1に示す。

(実施例3)

実施例1において、乳酸系樹脂、板状フィラー及び粒状フィラーの使用量を質量比で、「Nature Works 4032D」:「ミクロエースL1」:「μ−POWDER3S」=80:15:5に変更した以外は実施例1と同様にして、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表1に示す。

実施例1において、乳酸系樹脂、板状フィラー及び粒状フィラーの使用量を質量比で、「Nature Works 4032D」:「ミクロエースL1」:「μ−POWDER3S」=80:15:5に変更した以外は実施例1と同様にして、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表1に示す。

(実施例4)

実施例1において、乳酸系樹脂、板状フィラー及び粒状フィラーの使用量を質量比で、「Nature Works 4032D」:「ミクロエースL1」:「μ−POWDER3S」=70:20:10に変更した以外は実施例1と同様にして、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表1に示す。

実施例1において、乳酸系樹脂、板状フィラー及び粒状フィラーの使用量を質量比で、「Nature Works 4032D」:「ミクロエースL1」:「μ−POWDER3S」=70:20:10に変更した以外は実施例1と同様にして、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表1に示す。

(実施例5)

実施例1において、板状フィラーを日本タルク(株)製の「SG−95」(タルク、平均粒径:2.5μm)に変更し、乳酸系樹脂、板状フィラー及び粒状フィラーの使用量を質量比で、「Nature Works 4032D」:「SG−95」:「μ−POWDER3S」=80:15:5に変更した以外は実施例1と同様にして、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表1に示す。

実施例1において、板状フィラーを日本タルク(株)製の「SG−95」(タルク、平均粒径:2.5μm)に変更し、乳酸系樹脂、板状フィラー及び粒状フィラーの使用量を質量比で、「Nature Works 4032D」:「SG−95」:「μ−POWDER3S」=80:15:5に変更した以外は実施例1と同様にして、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表1に示す。

(実施例6)

実施例1において、板状フィラーをコープケミカル社製の「MK−100」(マイカ、平均粒径:7.5μm)に変更し、乳酸系樹脂、板状フィラー及び粒状フィラーの使用量を質量比で、「Nature Works 4032D」:「MK−100」:「μ−POWDER3S」=80:15:5に変更した以外は実施例1と同様にして、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表1に示す。

実施例1において、板状フィラーをコープケミカル社製の「MK−100」(マイカ、平均粒径:7.5μm)に変更し、乳酸系樹脂、板状フィラー及び粒状フィラーの使用量を質量比で、「Nature Works 4032D」:「MK−100」:「μ−POWDER3S」=80:15:5に変更した以外は実施例1と同様にして、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表1に示す。

(実施例7)

実施例1において、粒状フィラーをアドマテックス社製の「SO−C2」(シリカ、平均粒径:0.5μm)に変更し、乳酸系樹脂、板状フィラー及び粒状フィラーの使用量を質量比で、「Nature Works 4032D」:「ミクロエースL1」:「SO−C2」=80:15:5に変更した以外は実施例1と同様にして、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表1に示す。

実施例1において、粒状フィラーをアドマテックス社製の「SO−C2」(シリカ、平均粒径:0.5μm)に変更し、乳酸系樹脂、板状フィラー及び粒状フィラーの使用量を質量比で、「Nature Works 4032D」:「ミクロエースL1」:「SO−C2」=80:15:5に変更した以外は実施例1と同様にして、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表1に示す。

(実施例8)

実施例1において、さらに乳酸系樹脂以外の脂肪族ポリエステルとして、昭和高分子(株)製の「ビオノーレ1003」(ポリブチレンサクシネート、重量平均分子量20万)と、芳香族脂肪族ポリエステルとして、BASF社製の「ECOFLEX F」(ポリ(ブチレンアジペート/テレフタレート)共重合体、重量平均分子量12万)とを用い、乳酸系樹脂、乳酸系樹脂以外のポリエステル、粒状フィラー、球状フィラーを質量比で、「Nature Works 4032D」:「ビオノーレ1003」:「ECOFLEX F」:「ミクロエースL1」:「μ―POWDER3S」=55:25:10:5:5に変更した以外は実施例1と同様にして、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表1に示す。

実施例1において、さらに乳酸系樹脂以外の脂肪族ポリエステルとして、昭和高分子(株)製の「ビオノーレ1003」(ポリブチレンサクシネート、重量平均分子量20万)と、芳香族脂肪族ポリエステルとして、BASF社製の「ECOFLEX F」(ポリ(ブチレンアジペート/テレフタレート)共重合体、重量平均分子量12万)とを用い、乳酸系樹脂、乳酸系樹脂以外のポリエステル、粒状フィラー、球状フィラーを質量比で、「Nature Works 4032D」:「ビオノーレ1003」:「ECOFLEX F」:「ミクロエースL1」:「μ―POWDER3S」=55:25:10:5:5に変更した以外は実施例1と同様にして、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表1に示す。

(比較例1)

乳酸系樹脂としてカーギル・ダウ社製の「Nature Works 4032D」、板状フィラーとして日本タルク(株)製の「ミクロエースL1」を用いた。「Nature Works 4032D」、及び、「ミクロエースL1」を、質量比で90:10の割合でドライブレンドした後、実施例1と同様の方法でペレットを作製し、その後、射出成形して、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表2に示す。

乳酸系樹脂としてカーギル・ダウ社製の「Nature Works 4032D」、板状フィラーとして日本タルク(株)製の「ミクロエースL1」を用いた。「Nature Works 4032D」、及び、「ミクロエースL1」を、質量比で90:10の割合でドライブレンドした後、実施例1と同様の方法でペレットを作製し、その後、射出成形して、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表2に示す。

(比較例2)

乳酸系樹脂「Nature Works 4032D」と、板状フィラー「ミクロエースL1」とを質量比で、80:20の割合でドライブレンドした後、実施例1と同様の方法でペレットを作製し、その後、射出成形して、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表2に示す。

乳酸系樹脂「Nature Works 4032D」と、板状フィラー「ミクロエースL1」とを質量比で、80:20の割合でドライブレンドした後、実施例1と同様の方法でペレットを作製し、その後、射出成形して、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表2に示す。

(比較例3)

乳酸系樹脂「Nature Works 4032D」と、板状フィラー「ミクロエースL1」とを質量比で、70:30の割合でドライブレンドした後、実施例1と同様の方法でペレットを作製し、その後、射出成形して、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表2に示す。

乳酸系樹脂「Nature Works 4032D」と、板状フィラー「ミクロエースL1」とを質量比で、70:30の割合でドライブレンドした後、実施例1と同様の方法でペレットを作製し、その後、射出成形して、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表2に示す。

(比較例4)

乳酸系樹脂として「Nature Works 4032D」、粒状フィラーとして「μ―POWDER3S」を用いた。「Nature Works 4032D」、及び、「μ―POWDER3S」を質量比で80:20の割合でドライブレンドした後、実施例1と同様の方法でペレットを作製し、その後、射出成形して、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表2に示す。

乳酸系樹脂として「Nature Works 4032D」、粒状フィラーとして「μ―POWDER3S」を用いた。「Nature Works 4032D」、及び、「μ―POWDER3S」を質量比で80:20の割合でドライブレンドした後、実施例1と同様の方法でペレットを作製し、その後、射出成形して、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表2に示す。

(比較例5)

乳酸系樹脂として「Nature Works 4032D」、板状フィラーとして「MK−100」を用いた。「Nature Works 4032D」、及び、「MK−100」を質量比で80:20の割合でドライブレンドした後、実施例1と同様の方法でペレットを作製し、その後、射出成形して、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表2に示す。

乳酸系樹脂として「Nature Works 4032D」、板状フィラーとして「MK−100」を用いた。「Nature Works 4032D」、及び、「MK−100」を質量比で80:20の割合でドライブレンドした後、実施例1と同様の方法でペレットを作製し、その後、射出成形して、図1に示すような射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表2に示す。

(比較例6)

乳酸系樹脂として「Nature Works 4032D」、板状フィラーとして「ミクロエースL1」、球状フィラーとして「μ−POWDER3S」を用いた。「Nature Works 4032D」、「ミクロエースL1」、及び、「μ−POWDER3S」を質量比で80:5:15の割合でドライブレンドした後、実施例1と同様の方法でペレットを作製し、その後、射出成形して、射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表2に示す。

乳酸系樹脂として「Nature Works 4032D」、板状フィラーとして「ミクロエースL1」、球状フィラーとして「μ−POWDER3S」を用いた。「Nature Works 4032D」、「ミクロエースL1」、及び、「μ−POWDER3S」を質量比で80:5:15の割合でドライブレンドした後、実施例1と同様の方法でペレットを作製し、その後、射出成形して、射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表2に示す。

(比較例7)

乳酸系樹脂として「Nature Works 4032D」、板状フィラーとして「ミクロエースL1」、繊維状フィラーとしてガラス繊維を用いた。「Nature Works 4032D」、「ミクロエースL1」、及び、ガラス繊維を質量比で、80:15:5の割合でドライブレンドした後、実施例1と同様の方法でペレットを作製し、その後、射出成形して、射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表2に示す。

乳酸系樹脂として「Nature Works 4032D」、板状フィラーとして「ミクロエースL1」、繊維状フィラーとしてガラス繊維を用いた。「Nature Works 4032D」、「ミクロエースL1」、及び、ガラス繊維を質量比で、80:15:5の割合でドライブレンドした後、実施例1と同様の方法でペレットを作製し、その後、射出成形して、射出成形体を作製した。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表2に示す。

(実施例9、10、11)

表3に示すように、乳酸系樹脂、板状フィラー、粒状フィラーの他に、隠蔽性向上剤を用いた。すなわち、実施例2〜4の樹脂組成物のそれぞれに、このドライブレンドした樹脂組成物100質量部に対して、隠蔽性向上剤として酸化チタン(屈折率:2.76)を1部添加した。これを、実施例1と同様の方法でペレットを作製し、その後、射出成形して射出成形体を得た。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表3に示す。

表3に示すように、乳酸系樹脂、板状フィラー、粒状フィラーの他に、隠蔽性向上剤を用いた。すなわち、実施例2〜4の樹脂組成物のそれぞれに、このドライブレンドした樹脂組成物100質量部に対して、隠蔽性向上剤として酸化チタン(屈折率:2.76)を1部添加した。これを、実施例1と同様の方法でペレットを作製し、その後、射出成形して射出成形体を得た。

得られた射出成形体について、実施例1と同様の評価を行った。その結果を表3に示す。

表1及び表2から明らかなように、実施例1〜9の射出成形体は評価部位の9個所のうち6箇所以上でウェルドラインが実質上認められない外観の優れたものであることが分かった。

一方、比較例1〜7の射出成形体は評価部位の9箇所のうち「〇」の評価になった個所が6個未満であり、外観不良であることが分かった。

一方、比較例1〜7の射出成形体は評価部位の9箇所のうち「〇」の評価になった個所が6個未満であり、外観不良であることが分かった。

また、表1及び表3から明らかなように、隠蔽性向上剤を含有する実施例9〜11の射出成形体は、評価部位の9箇所すべてにおいて優れた結果「〇」が得られ、特に優れた外観を有するものであることが分かった。

1〜9 評価部位ア〜ケ

10、11、12 空孔

10、11、12 空孔

Claims (3)

- 乳酸系樹脂(A)、板状フィラー(B)、及び、粒状フィラー(C)を配合した樹脂組成物から成る射出成形体であり、板状フィラー(B)及び粒状フィラー(C)の合計量が該樹脂組成物中に占める割合は1質量%〜30質量%であり、かつ、板状フィラー(B)の配合量≧粒状フィラー(C)の配合量の関係を満たすことを特徴とする射出成形体。

- 前記板状フィラー(B)がタルクであり、前記粒状フィラー(C)が炭酸カルシウムであることを特徴とする請求項1記載の射出成形体。

- 前記樹脂組成物100質量部に対して、屈折率が2.0以上である隠蔽性向上剤を0.1質量部〜5質量部配合することを特徴とする請求項1又は2記載の射出成形体。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004115009A JP2005298617A (ja) | 2004-04-09 | 2004-04-09 | 射出成形体 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004115009A JP2005298617A (ja) | 2004-04-09 | 2004-04-09 | 射出成形体 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005298617A true JP2005298617A (ja) | 2005-10-27 |

Family

ID=35330556

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004115009A Pending JP2005298617A (ja) | 2004-04-09 | 2004-04-09 | 射出成形体 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005298617A (ja) |

Cited By (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009083235A (ja) * | 2007-09-28 | 2009-04-23 | Toppan Printing Co Ltd | 化粧シートおよび化粧材 |

| JP2010516347A (ja) * | 2007-01-19 | 2010-05-20 | エリクシアー メディカル コーポレイション | 生分解性エンドプロテーゼおよび製造方法 |

| US8814930B2 (en) | 2007-01-19 | 2014-08-26 | Elixir Medical Corporation | Biodegradable endoprosthesis and methods for their fabrication |

| JP2015535027A (ja) * | 2012-11-15 | 2015-12-07 | ビーエーエスエフ ソシエタス・ヨーロピアBasf Se | 生分解性ポリエステル混合物 |

| US9259339B1 (en) | 2014-08-15 | 2016-02-16 | Elixir Medical Corporation | Biodegradable endoprostheses and methods of their fabrication |

| US9480588B2 (en) | 2014-08-15 | 2016-11-01 | Elixir Medical Corporation | Biodegradable endoprostheses and methods of their fabrication |

| US9730819B2 (en) | 2014-08-15 | 2017-08-15 | Elixir Medical Corporation | Biodegradable endoprostheses and methods of their fabrication |

| US9855156B2 (en) | 2014-08-15 | 2018-01-02 | Elixir Medical Corporation | Biodegradable endoprostheses and methods of their fabrication |

| US9943426B2 (en) | 2015-07-15 | 2018-04-17 | Elixir Medical Corporation | Uncaging stent |

| JP2020193284A (ja) * | 2019-05-29 | 2020-12-03 | コニカミノルタ株式会社 | 樹脂組成物、樹脂組成物の製造方法および情報処理装置 |

| US10918505B2 (en) | 2016-05-16 | 2021-02-16 | Elixir Medical Corporation | Uncaging stent |

-

2004

- 2004-04-09 JP JP2004115009A patent/JP2005298617A/ja active Pending

Cited By (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010516347A (ja) * | 2007-01-19 | 2010-05-20 | エリクシアー メディカル コーポレイション | 生分解性エンドプロテーゼおよび製造方法 |

| US8814930B2 (en) | 2007-01-19 | 2014-08-26 | Elixir Medical Corporation | Biodegradable endoprosthesis and methods for their fabrication |

| US9119905B2 (en) | 2007-01-19 | 2015-09-01 | Elixir Medical Corporation | Biodegradable endoprostheses and methods for their fabrication |

| US9566371B2 (en) | 2007-01-19 | 2017-02-14 | Elixir Medical Corporation | Biodegradable endoprostheses and methods for their fabrication |

| JP2009083235A (ja) * | 2007-09-28 | 2009-04-23 | Toppan Printing Co Ltd | 化粧シートおよび化粧材 |

| JP2015535027A (ja) * | 2012-11-15 | 2015-12-07 | ビーエーエスエフ ソシエタス・ヨーロピアBasf Se | 生分解性ポリエステル混合物 |

| US9259339B1 (en) | 2014-08-15 | 2016-02-16 | Elixir Medical Corporation | Biodegradable endoprostheses and methods of their fabrication |

| US9480588B2 (en) | 2014-08-15 | 2016-11-01 | Elixir Medical Corporation | Biodegradable endoprostheses and methods of their fabrication |

| US9730819B2 (en) | 2014-08-15 | 2017-08-15 | Elixir Medical Corporation | Biodegradable endoprostheses and methods of their fabrication |

| US9855156B2 (en) | 2014-08-15 | 2018-01-02 | Elixir Medical Corporation | Biodegradable endoprostheses and methods of their fabrication |

| US9943426B2 (en) | 2015-07-15 | 2018-04-17 | Elixir Medical Corporation | Uncaging stent |

| US10076431B2 (en) | 2016-05-16 | 2018-09-18 | Elixir Medical Corporation | Uncaging stent |

| US10271976B2 (en) | 2016-05-16 | 2019-04-30 | Elixir Medical Corporation | Uncaging stent |

| US10383750B1 (en) | 2016-05-16 | 2019-08-20 | Elixir Medical Corporation | Uncaging stent |

| US10786374B2 (en) | 2016-05-16 | 2020-09-29 | Elixir Medical Corporation | Uncaging stent |

| US10918505B2 (en) | 2016-05-16 | 2021-02-16 | Elixir Medical Corporation | Uncaging stent |

| US11622872B2 (en) | 2016-05-16 | 2023-04-11 | Elixir Medical Corporation | Uncaging stent |

| US12011378B2 (en) | 2016-05-16 | 2024-06-18 | Elixir Medical Corporation | Uncaging stent |

| JP2020193284A (ja) * | 2019-05-29 | 2020-12-03 | コニカミノルタ株式会社 | 樹脂組成物、樹脂組成物の製造方法および情報処理装置 |

| JP7379868B2 (ja) | 2019-05-29 | 2023-11-15 | コニカミノルタ株式会社 | 樹脂組成物、樹脂組成物の製造方法および情報処理装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN100447199C (zh) | 阻燃树脂组合物和阻燃注塑制品 | |

| JP4303993B2 (ja) | 射出成形体 | |

| CN100404594C (zh) | 注射成型体及其制造方法,以及注射成型体中使用的颗粒 | |

| JPWO2017138392A1 (ja) | 生分解性ポリエステル樹脂組成物および該樹脂組成物から成る成形体 | |

| JP4384949B2 (ja) | 射出成形体 | |

| WO2004037925A1 (ja) | 樹脂組成物及びこの樹脂組成物を用いて形成された成形体 | |

| JP2006089643A (ja) | 樹脂組成物およびその成形体 | |

| JP2005298617A (ja) | 射出成形体 | |

| JP2004143203A (ja) | 射出成形体 | |

| JP2003342452A (ja) | 射出成形体 | |

| JP4117147B2 (ja) | 射出成形体 | |

| JP5339670B2 (ja) | 樹脂組成物および射出成形体 | |

| JP2007126589A (ja) | 射出成形体 | |

| JP2006206913A (ja) | 射出成形体とその製造方法、並びに、射出成形体に用いられるペレット | |

| JP2006291214A (ja) | 射出成形体とその製造方法、並びに、射出成形体に用いられるペレット | |

| JP5128750B2 (ja) | 生分解性樹脂組成物 | |

| JP2004323791A (ja) | 射出成形体 | |

| JP2011057993A (ja) | 生分解性樹脂組成物 | |

| JP2006143829A (ja) | ポリ乳酸系樹脂成形品及びその製造方法 | |

| JP4724737B2 (ja) | 射出成形体 | |

| JP4576166B2 (ja) | 射出成形体 | |

| JP2005139441A (ja) | 射出成形体 | |

| JP4647895B2 (ja) | 射出成形体の結晶化促進方法 | |

| JP2005126498A (ja) | 樹脂組成物及びこの樹脂組成物を用いて形成された成形体 | |

| JP5209170B2 (ja) | 射出成形体の変色防止方法 |