JP2005298545A - 導電性樹脂組成物の製造方法 - Google Patents

導電性樹脂組成物の製造方法 Download PDFInfo

- Publication number

- JP2005298545A JP2005298545A JP2004112080A JP2004112080A JP2005298545A JP 2005298545 A JP2005298545 A JP 2005298545A JP 2004112080 A JP2004112080 A JP 2004112080A JP 2004112080 A JP2004112080 A JP 2004112080A JP 2005298545 A JP2005298545 A JP 2005298545A

- Authority

- JP

- Japan

- Prior art keywords

- resin composition

- polyamide

- component

- carbon black

- supply port

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Landscapes

- Compositions Of Macromolecular Compounds (AREA)

- Conductive Materials (AREA)

- Processes Of Treating Macromolecular Substances (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

Abstract

【課題】熱変形を起こしにくく、衝撃性を保持したまま静電塗装可能で、寸法安定性、加工性、表面外観に優れた樹脂組成物の製造方法を提供する。

【解決手段】(A)ポリアミド、(B)ポリフェニレンエーテル、(C)衝撃改良剤、(D)導電性カーボンブラックおよび(E)ワラストナイトからなる樹脂組成物を製造する方法であって、上流部(第1供給口)、中流部(第2供給口)、下流部(第3供給口)に供給口をもつL/D(押出機のスクリュー長さ/直径比)が38以上70以下の二軸押出し機において、第1供給口より(B)及び(C)成分を供給し、更に第2供給口より(A)成分及び(A)成分と(D)成分からなる導電性カーボンブラックマスターバッチを供給し、更に第3供給口より(E)成分を供給して最終的に(A)〜(E)成分を溶融混錬する導電性樹脂組成物の製造方法。

【選択図】選択図なし

【解決手段】(A)ポリアミド、(B)ポリフェニレンエーテル、(C)衝撃改良剤、(D)導電性カーボンブラックおよび(E)ワラストナイトからなる樹脂組成物を製造する方法であって、上流部(第1供給口)、中流部(第2供給口)、下流部(第3供給口)に供給口をもつL/D(押出機のスクリュー長さ/直径比)が38以上70以下の二軸押出し機において、第1供給口より(B)及び(C)成分を供給し、更に第2供給口より(A)成分及び(A)成分と(D)成分からなる導電性カーボンブラックマスターバッチを供給し、更に第3供給口より(E)成分を供給して最終的に(A)〜(E)成分を溶融混錬する導電性樹脂組成物の製造方法。

【選択図】選択図なし

Description

本発明は、優れた耐熱性、衝撃強度、寸法安定性、加工性、表面外観、及び静電塗装可能なレベルの導電性を同時に達成した樹脂組成物製造する方法と、その組成物及び成形体に関する。

本発明の樹脂組成物は、電気・電子部品、OA部品、車両部品、機械部品などの幅広い分野に使用することができ、とりわけ、静電塗装可能な自動車外板部品に好適に使用できる。

本発明の樹脂組成物は、電気・電子部品、OA部品、車両部品、機械部品などの幅広い分野に使用することができ、とりわけ、静電塗装可能な自動車外板部品に好適に使用できる。

ポリフェニレンエーテルは機械的性質・電気的性質及び耐熱性が優れており、しかも寸法安定性に優れるため幅広い用途で使用されているが、単独では成形加工性に劣っており、これを改良するためにポリアミドを配合する技術が提案され(例えば、特許文献1参照)、現在では非常に多種多様な用途に使用される材料となっている。

最近になって、導電性を付与したポリアミド−ポリフェニレンエーテルアロイ樹脂の静電塗装可能な自動車の外装材(フェンダー・ドアパネル等)への用途展開が急速に進んでいる。自動車の外装材料に要求される特性としては、静電塗装可能なレベルの導電性・高衝撃強度・高耐熱性・高流動性・優れた表面外観等、の特性が挙げられるが、更に、低線膨張係数・低吸水寸法変化等、といった新たな特性の要求が高まってきている。

最近になって、導電性を付与したポリアミド−ポリフェニレンエーテルアロイ樹脂の静電塗装可能な自動車の外装材(フェンダー・ドアパネル等)への用途展開が急速に進んでいる。自動車の外装材料に要求される特性としては、静電塗装可能なレベルの導電性・高衝撃強度・高耐熱性・高流動性・優れた表面外観等、の特性が挙げられるが、更に、低線膨張係数・低吸水寸法変化等、といった新たな特性の要求が高まってきている。

ポリアミド−ポリフェニレンエーテルアロイ樹脂に、導電剤、無機フィラーを配合する技術としては、例えば、ポリアミドとポリフェニレンエーテルに導電剤とカップリング表面処理した無機フィラーを配合することで、導電性や帯電防止性に優れ、機械的強度や耐熱性を向上した樹脂組成物(例えば、特許文献2参照)、ポリアミドとポリフェニレンエーテルにカーボンフィブリルとタルクを配合することで、導電性、流動性、衝撃性に優れた樹脂組成物(例えば、特許文献3参照)、ポリアミド−ポリフェニレンエーテルアロイ樹脂に特定の衝撃改良剤と導電剤、無機フィラーを配合することで、導電性を有し、流動性、衝撃強度のバランスの優れた樹脂組成物(例えば、特許文献4参照)、ポリアミド−ポリフェニレンエーテルアロイ樹脂に衝撃改良剤と導電剤、特定のセラミック系ウイスカーを配合することで、寸法安定性と流動性、衝撃強度のバランスの優れた樹脂組成物(例えば、特許文献5参照)の技術、及びL/Dが38未満の押出機を用いてなる樹脂組成物の技術(例えば、特許文献6参照)が開示されている。

しかしながら、上述した技術では、優れた耐熱性、衝撃強度、寸法安定性、加工性、表面外観、及び静電塗装可能なレベルの導電性を同時に満足することはできなかった。特に、自動車外板のような大型成形品を成形し、静電塗装をする工程における熱変形量の低減、高衝撃性、静電塗装可能なレベルの導電性、更に成形品の寸法安定性が要求される用途に対して充分適用することができない。そのため、新たな技術の開発が待望されているのが現状であった。

特公昭45−997号公報

特開2002−146206号公報

特表2003−528941号公報

特開2002−194207号公報

特開2002−194092号公報

特開2003−326516号公報

本発明が解決しようとする課題は、自動車外板のような大型成形品を成形し、静電塗装をする工程において、熱変形を起こしにくく、衝撃性を保持したまま静電塗装可能なレベルの導電性を達成し、更に寸法安定性、加工性、表面外観に優れた樹脂組成物の製造方法と、その組成物及び成形体を提供することである。

本発明者らは、上記課題を解決するために検討を行った結果、驚くべきことに、無機フィラーで強化された導電性樹脂組成物を製造する際に、特定の導電性カーボンブラックマスターバッチとワラストナイを含むポリアミド/ポリフェニレンエーテル系樹脂組成物を、特定のL/Dを有する二軸押出機を用いて、特定の順序で溶融混練した樹脂組成物が静電塗装をする工程において、熱変形を起こしにくく、衝撃性を保持したまま静電塗装可能なレベルの導電性を達成し、更に寸法安定性、加工性、表面外観に優れることを見出し、本発明に到達した。

すなわち本発明は、(A)ポリアミド、(B)ポリフェニレンエーテル、(C)衝撃改良剤、及び(D)導電性カーボンブラック、(E)ワラストナイトからなる樹脂組成物を製造する方法であって、上流部(第1供給口)、中流部(第2供給口)、下流部(第3供給口)に供給口をもつL/D(押出機のスクリュー長さ/直径比)が38以上70以下の二軸押出し機において、第1供給口より(B)及び(C)成分を供給し、更に第2供給口より(A)成分、及び(A)成分と(D)成分からなる導電性カーボンブラックマスターバッチを供給し、更に第3供給口より(E)成分を供給して最終的に(A)〜(E)成分を溶融混錬することを特徴とする導電性樹脂組成物の製造方法に関する。また本発明は、該製造方法により製造された樹脂組成物及びその射出成形体に関する。さらにまた本発明は、自動車外板用成形体に関する。

本発明の導電性樹脂組成物は、導電性カーボンブラックマスターバッチ中に導電性カーボンブラックの凝集粒子を存在させ、特定のワラストナイトを配合することにより、優れた耐熱性、衝撃強度、寸法安定性、加工性、表面外観、及び静電塗装可能なレベルの優れた導電性を同時に達成できる。

本発明の製法からなる導電性樹脂組成物を構成する各成分について詳しく述べる。

本発明で使用することのできる(A)ポリアミドの種類としては、ポリマー主鎖中にアミド結合{−NH−C(=O)−}を有するものであれば、いずれも使用することができる。

一般にポリアミドは、ラクタム類の開環重合、ジアミンとジカルボン酸の重縮合、アミノカルボン酸の重縮合などによって得られるが、これらに限定されるものではない。

上記ジアミンとしては大別して脂肪族、脂環式および芳香族ジアミンが挙げられ、具体例としては、テトラメチレンジアミン、ヘキサメチレンジアミン、ウンデカメチレンジアミン、ドデカメチレンジアミン、トリデカメチレンジアミン、2,2,4−トリメチルヘキサメチレンジアミン、2,4,4−トリメチルヘキサメチレンジアミン、5−メチルナノメチレンジアミン、1,3−ビスアミノメチルシクロヘキサン、1,4−ビスアミノメチルシクロヘキサン、m−フェニレンジアミン、p−フェニレンジアミン、m−キシリレンジアミン、p−キシリレンジアミン等が挙げられる。

本発明で使用することのできる(A)ポリアミドの種類としては、ポリマー主鎖中にアミド結合{−NH−C(=O)−}を有するものであれば、いずれも使用することができる。

一般にポリアミドは、ラクタム類の開環重合、ジアミンとジカルボン酸の重縮合、アミノカルボン酸の重縮合などによって得られるが、これらに限定されるものではない。

上記ジアミンとしては大別して脂肪族、脂環式および芳香族ジアミンが挙げられ、具体例としては、テトラメチレンジアミン、ヘキサメチレンジアミン、ウンデカメチレンジアミン、ドデカメチレンジアミン、トリデカメチレンジアミン、2,2,4−トリメチルヘキサメチレンジアミン、2,4,4−トリメチルヘキサメチレンジアミン、5−メチルナノメチレンジアミン、1,3−ビスアミノメチルシクロヘキサン、1,4−ビスアミノメチルシクロヘキサン、m−フェニレンジアミン、p−フェニレンジアミン、m−キシリレンジアミン、p−キシリレンジアミン等が挙げられる。

ジカルボン酸としては、大別して脂肪族、脂環式および芳香族ジカルボン酸が挙げられ、具体例としては、アジピン酸、スベリン酸、アゼライン酸、セバシン酸、ドデカン二酸、1,1,3−トリデカン二酸、1,3−シクロヘキサンジカルボン酸、テレフタル酸、イソフタル酸、ナフタレンジカルボン酸、ダイマー酸などが挙げられる。

ラクタム類としては、具体的にはε−カプロラクタム、エナントラクタム、ω−ラウロラクタムなどが挙げられる。

また、アミノカルボン酸としては、具体的にはε−アミノカプロン酸、7−アミノヘプタン酸、8−アミノオクタン酸、9−アミノノナン酸、11−アミノウンデカン酸、12−アミノドデカン酸、13−アミノトリデカン酸などが挙げられる。

ラクタム類としては、具体的にはε−カプロラクタム、エナントラクタム、ω−ラウロラクタムなどが挙げられる。

また、アミノカルボン酸としては、具体的にはε−アミノカプロン酸、7−アミノヘプタン酸、8−アミノオクタン酸、9−アミノノナン酸、11−アミノウンデカン酸、12−アミノドデカン酸、13−アミノトリデカン酸などが挙げられる。

本発明においては、これらラクタム類、ジアミン、ジカルボン酸、ω−アミノカルボン酸を、単独あるいは二種以上の混合物にして重縮合を行って得られる共重合ポリアミド類のいずれもが使用できる。

また、これらラクタム類、ジアミン、ジカルボン酸、ω−アミノカルボン酸を重合反応機内で低分子量のオリゴマーの段階まで重合し、押出機等で高分子量化したものも好適に使用することができる。

また、これらラクタム類、ジアミン、ジカルボン酸、ω−アミノカルボン酸を重合反応機内で低分子量のオリゴマーの段階まで重合し、押出機等で高分子量化したものも好適に使用することができる。

特に本発明で有用に用いることのできるポリアミド樹脂としては、ポリアミド6、ポリアミド6,6、ポリアミド4,6、ポリアミド11,ポリアミド12,ポリアミド6,10、ポリアミド6,12、ポリアミド6/6,6、ポリアミド6/6,12、ポリアミド6/MXD(m−キシリレンジアミン)、ポリアミド6,T、ポリアミド6,I、ポリアミド6/6,T、ポリアミド6/6,I、ポリアミド6,6/6,T、ポリアミド6,6/6,I、ポリアミド6/6,T/6,I、ポリアミド6,6/6,T/6,I、ポリアミド6/12/6,T、ポリアミド6,6/12/6,T、ポリアミド6/12/6,I、ポリアミド6,6/12/6,Iなどが挙げられ、複数のポリアミドを押出機等で共重合化したポリアミド類も使用することができる。

好ましいポリアミドは、ポリアミド6、ポリアミド6,6、ポリアミド6/6,6、ポリアミド6,12、ポリアミド6,6/6,Iまたは、それらの混合物であり、より好ましくはポリアミド6,6、ポリアミド6、またはポリアミド6,6とポリアミド6のブレンド物であり、更に好ましくはポリアミド6とポリアミド6,6のブレンド物である。

本発明で使用されるポリアミド樹脂の相対粘度は、25℃、98%濃硫酸中、濃度1%で測定した相対粘度ηrが2.0〜2.9の範囲であることが好ましく、より好ましくは2.1〜2.8の範囲、更に好ましくは2.2〜2.7の範囲である。衝撃性の低下を抑制するためには、相対粘度ηrを2.0以上とする事が望ましい。また、流動性と導電性の悪化を抑制するためには相対粘度ηrを2.8以下とすることが望ましい。

本発明で使用されるポリアミド樹脂の相対粘度は、25℃、98%濃硫酸中、濃度1%で測定した相対粘度ηrが2.0〜2.9の範囲であることが好ましく、より好ましくは2.1〜2.8の範囲、更に好ましくは2.2〜2.7の範囲である。衝撃性の低下を抑制するためには、相対粘度ηrを2.0以上とする事が望ましい。また、流動性と導電性の悪化を抑制するためには相対粘度ηrを2.8以下とすることが望ましい。

ポリアミドの末端基は、一般にアミノ基、カルボキシル基を有しており、好ましい比はカルボキシル基/アミノ基濃度比で、6/4〜9/1であり、より好ましくは7/3〜8/2である。

これらポリアミド樹脂の末端基の調整方法は、当業者には明らかであるような公知の方法を用いることができる。例えばポリアミド樹脂の重合時に所定の末端濃度となるようにジアミン類やジカルボン酸類、モノカルボン酸類などを添加する方法、あるいは、末端基の比率が異なる2種類以上のポリアミド樹脂の混合物により調整する方法等が挙げられる。

また、ポリアミド樹脂の耐熱安定性を向上させる目的で公知となっている特開平1−163262号公報に記載されているような金属系安定剤も、問題なく使用することができる。

これらポリアミド樹脂の末端基の調整方法は、当業者には明らかであるような公知の方法を用いることができる。例えばポリアミド樹脂の重合時に所定の末端濃度となるようにジアミン類やジカルボン酸類、モノカルボン酸類などを添加する方法、あるいは、末端基の比率が異なる2種類以上のポリアミド樹脂の混合物により調整する方法等が挙げられる。

また、ポリアミド樹脂の耐熱安定性を向上させる目的で公知となっている特開平1−163262号公報に記載されているような金属系安定剤も、問題なく使用することができる。

これら金属系安定剤の中で特に好ましく使用することのできるものとしては、CuI、CuCl2 、酢酸銅、ステアリン酸セリウム等が挙げられる。また、ヨウ化カリウム、臭化カリウム等に代表されるアルカリ金属のハロゲン化塩も好適に使用することができる。これらは、もちろん併用添加しても構わない。

金属系安定剤および、又はアルカリ金属のハロゲン化塩の好ましい配合量は、合計量としてポリアミド樹脂の100重量部に対して、0.001〜1重量部である。

さらに、上記の他にポリアミドに添加することが可能な公知の添加剤等もポリアミド100重量部に対して10重量部未満の量で添加してもかまわない。

本発明で使用できる(B)ポリフェニレンエーテルとは、式(1)の構造単位からなる、ホモ重合体及び/または共重合体である。

金属系安定剤および、又はアルカリ金属のハロゲン化塩の好ましい配合量は、合計量としてポリアミド樹脂の100重量部に対して、0.001〜1重量部である。

さらに、上記の他にポリアミドに添加することが可能な公知の添加剤等もポリアミド100重量部に対して10重量部未満の量で添加してもかまわない。

本発明で使用できる(B)ポリフェニレンエーテルとは、式(1)の構造単位からなる、ホモ重合体及び/または共重合体である。

〔式中、Oは酸素原子、Rは、それぞれ独立して、水素、ハロゲン、第一級もしくは第二級の低級アルキル、フェニル、ハロアルキル、アミノアルキル、炭化水素オキシ、又はハロ炭化水素オキシ(但し、少なくとも2個の炭素原子がハロゲン原子と酸素原子を隔てている)を表わす。〕

本発明のポリフェニレンエーテルの具体的な例としては、例えば、ポリ(2,6−ジメチル−1,4−フェニレンエーテル)、ポリ(2−メチル−6−エチル−1,4−フェニレンエーテル)、ポリ(2−メチル−6−フェニル−1,4−フェニレンエーテル)、ポリ(2,6−ジクロロ−1,4−フェニレンエーテル)等が挙げられ、さらに2,6−ジメチルフェノールと他のフェノール類との共重合体(例えば、特公昭52−17880号公報に記載されているような2,3,6−トリメチルフェノールとの共重合体や2−メチル−6−ブチルフェノールとの共重合体)のようなポリフェニレンエーテル共重合体も挙げられる。

これらの中でも特に好ましいポリフェニレンエーテルは、ポリ(2,6−ジメチル−1,4−フェニレンエーテル)、2,6−ジメチルフェノールと2,3,6−トリメチルフェノールとの共重合体、またはこれらの混合物である。

本発明で用いるポリフェニレンエーテルの製造方法は特に限定されるものではなく、公知の方法が使用でき、例えば、米国特許第3306874号明細書、同第3306875号明細書、同第3257357号明細書及び同第3257358号明細書、特開昭50−51197号公報及び同63−152628号公報等に記載されている製造方法等を挙げることができる。

本発明で用いるポリフェニレンエーテルの製造方法は特に限定されるものではなく、公知の方法が使用でき、例えば、米国特許第3306874号明細書、同第3306875号明細書、同第3257357号明細書及び同第3257358号明細書、特開昭50−51197号公報及び同63−152628号公報等に記載されている製造方法等を挙げることができる。

本発明で使用することのできるポリフェニレンエーテルの還元粘度(ηsp/c:0.5g/dl、クロロホルム溶液、30℃測定)は、0.15〜0.70dl/gの範囲であることが好ましく、さらに好ましくは0.20〜0.60dl/gの範囲、より好ましくは0.40〜0.55dl/gの範囲である。

本発明においては、2種以上の還元粘度の異なるポリフェニレンエーテルをブレンドしたものであっても、何ら問題なく使用することができる。例えば、還元粘度0.45dl/g以下のポリフェニレンエーテルと還元粘度0.50dl/g以上のポリフェニレンエーテルの混合物、還元粘度0.40dl/g以下の低分子量ポリフェニレンエーテルと還元粘度0.50dl/g以上のポリフェニレンエーテルの混合物等が挙げられるが、もちろん、これらに限定されることはない。

本発明においては、2種以上の還元粘度の異なるポリフェニレンエーテルをブレンドしたものであっても、何ら問題なく使用することができる。例えば、還元粘度0.45dl/g以下のポリフェニレンエーテルと還元粘度0.50dl/g以上のポリフェニレンエーテルの混合物、還元粘度0.40dl/g以下の低分子量ポリフェニレンエーテルと還元粘度0.50dl/g以上のポリフェニレンエーテルの混合物等が挙げられるが、もちろん、これらに限定されることはない。

また、本発明において使用できるポリフェニレンエーテルは、重合溶媒に起因する有機溶剤が、ポリフェニレンエーテル100重量部に対して5重量%未満の量で残存していても構わない。これら重合溶媒に起因する有機溶剤は、重合後の乾燥工程で完全に除去するのは困難であり、通常数百ppmから数%の範囲で残存しているものである。ここでいう重合溶媒に起因する有機溶媒としては、トルエン、キシレンの各異性体、エチルベンゼン、炭素数1〜5のアルコール類、クロロホルム、ジクロルメタン、クロルベンゼン、ジクロルベンゼン等の1種以上が挙げられる。

また、本発明において使用できるポリフェニレンエーテルは、全部又は一部が変性されたポリフェニレンエーテルであっても構わない。

また、本発明において使用できるポリフェニレンエーテルは、全部又は一部が変性されたポリフェニレンエーテルであっても構わない。

ここでいう変性されたポリフェニレンエーテルとは、分子構造内に少なくとも1個の炭素−炭素二重結合または、三重結合及び少なくとも1個のカルボン酸基、酸無水物基、アミノ基、水酸基、又はグリシジル基を有する、少なくとも1種の変性化合物で変性されたポリフェニレンエーテルを指す。

該変性されたポリフェニレンエーテルの製法としては、(1)ラジカル開始剤の存在下、非存在下で100℃以上、ポリフェニレンエーテルのガラス転移温度未満の範囲の温度でポリフェニレンエーテルを溶融させることなく変性化合物と反応させる方法、(2)ラジカル開始剤の存在下、非存在下でポリフェニレンエーテルのガラス転移温度以上360℃以下の範囲の温度でポリフェニレンエーテルと変性化合物とを溶融混練して反応させる方法、(3)ラジカル開始剤の存在下、非存在下でポリフェニレンエーテルのガラス転移温度未満の温度で、ポリフェニレンエーテルと変性化合物とを溶液中で反応させる方法等が挙げられ、これらいずれの方法でも構わないが、(1)及び(2)の方法が好ましい。

該変性されたポリフェニレンエーテルの製法としては、(1)ラジカル開始剤の存在下、非存在下で100℃以上、ポリフェニレンエーテルのガラス転移温度未満の範囲の温度でポリフェニレンエーテルを溶融させることなく変性化合物と反応させる方法、(2)ラジカル開始剤の存在下、非存在下でポリフェニレンエーテルのガラス転移温度以上360℃以下の範囲の温度でポリフェニレンエーテルと変性化合物とを溶融混練して反応させる方法、(3)ラジカル開始剤の存在下、非存在下でポリフェニレンエーテルのガラス転移温度未満の温度で、ポリフェニレンエーテルと変性化合物とを溶液中で反応させる方法等が挙げられ、これらいずれの方法でも構わないが、(1)及び(2)の方法が好ましい。

次に分子構造内に少なくとも1個の炭素−炭素二重結合または、三重結合及び少なくとも1個のカルボン酸基、酸無水物基、アミノ基、水酸基、又はグリシジル基を有する少なくとも1種の変性化合物について具体的に説明する。

分子内に炭素−炭素二重結合とカルボン酸基、酸無水物基を同時に有する変性化合物としては、マレイン酸、フマル酸、クロロマレイン酸、シス−4−シクロヘキセン−1,2−ジカルボン酸及びこれらの酸無水物などが挙げられる。特にフマル酸、マレイン酸、無水マレイン酸が良好で、フマル酸、無水マレイン酸が特に好ましい。

また、これら不飽和ジカルボン酸のカルボキシル基の1個または2個がエステルになっているものも使用可能である。

分子内に炭素−炭素二重結合とカルボン酸基、酸無水物基を同時に有する変性化合物としては、マレイン酸、フマル酸、クロロマレイン酸、シス−4−シクロヘキセン−1,2−ジカルボン酸及びこれらの酸無水物などが挙げられる。特にフマル酸、マレイン酸、無水マレイン酸が良好で、フマル酸、無水マレイン酸が特に好ましい。

また、これら不飽和ジカルボン酸のカルボキシル基の1個または2個がエステルになっているものも使用可能である。

分子内に炭素−炭素二重結合とグリシジル基とを同時に有する変性化合物としては、アリルグリシジルエーテル、グリシジルアクリレート、グリシジルメタアクリレート、エポキシ化天然油脂等が挙げられる。

これらの中でグリシジルアクリレート、グリシジルメタアクリレートが特に好ましい。

分子内に炭素−炭素二重結合と水酸基とを同時に有する変性化合物としては、アリルアルコール、4−ペンテン−1−オール、1,4−ペンタジエン−3−オールなどの一般式CnH2n−3OH(nは正の整数)の不飽和アルコール、一般式CnH2n−5OH、CnH2n−7OH(nは正の整数)等の不飽和アルコール等が挙げられる。

これらの中でグリシジルアクリレート、グリシジルメタアクリレートが特に好ましい。

分子内に炭素−炭素二重結合と水酸基とを同時に有する変性化合物としては、アリルアルコール、4−ペンテン−1−オール、1,4−ペンタジエン−3−オールなどの一般式CnH2n−3OH(nは正の整数)の不飽和アルコール、一般式CnH2n−5OH、CnH2n−7OH(nは正の整数)等の不飽和アルコール等が挙げられる。

上述した変性化合物は、それぞれ単独で用いても良いし、2種以上を組み合わせて用いても良い。

変性されたポリフェニレンエーテルを製造する際の変性化合物の添加量は、ポリフェニレンエーテル100重量部に対して0.1〜10重量部が好ましく、更に好ましくは0.3〜5重量部である。

ラジカル開始剤を用いて変性されたポリフェニレンエーテルを製造する際の好ましいラジカル開始剤の量は、ポリフェニレンエーテル100重量部に対して0.001〜1重量部である。

変性されたポリフェニレンエーテルを製造する際の変性化合物の添加量は、ポリフェニレンエーテル100重量部に対して0.1〜10重量部が好ましく、更に好ましくは0.3〜5重量部である。

ラジカル開始剤を用いて変性されたポリフェニレンエーテルを製造する際の好ましいラジカル開始剤の量は、ポリフェニレンエーテル100重量部に対して0.001〜1重量部である。

また、変性されたポリフェニレンエーテル中の変性化合物の付加率は、0.01〜5重量%が好ましい。より好ましくは0.1〜3重量%である。

該変性されたポリフェニレンエーテル中には、未反応の変性化合物及び/または変性化合物の重合体が残存していても構わない。

また、変性されたポリフェニレンエーテル中に残存する変性化合物及び/または変性化合物の重合体の量を減少させるために、該変性されたポリフェニレンエーテルを製造する際に、必要に応じてアミド結合及び/またはアミノ基を有する化合物を添加しても構わない。

該変性されたポリフェニレンエーテル中には、未反応の変性化合物及び/または変性化合物の重合体が残存していても構わない。

また、変性されたポリフェニレンエーテル中に残存する変性化合物及び/または変性化合物の重合体の量を減少させるために、該変性されたポリフェニレンエーテルを製造する際に、必要に応じてアミド結合及び/またはアミノ基を有する化合物を添加しても構わない。

ここでいうアミド結合を有する化合物とは、分子構造中にアミド結合{−NH−C(=O)−}構造を有する化合物であり、アミノ基を有する化合物とは末端に{−NH2}構造を有する化合物である。これら化合物の具体例としては、オクチルアミン、ノニルアミン、テトラメチレンジアミン、ヘキサメチレンジアミン等の脂肪族アミン類、アニリン、m−フェニレンジアミン、p−フェニレンジアミン、m−キシリレンジアミン、p−キシリレンジアミン等の芳香族アミン類、上記アミン類とカルボン酸、ジカルボン酸等との反応物、ε−カプロラクタム等のラクタム類及びポリアミド樹脂等が挙げられるが、これらに限定されるものではない。

これらアミド結合またはアミノ基を有する化合物を添加する際の好ましい添加量は、ポリフェニレンエーテル100重量部に対し0.001重量部以上、5重量部未満である。好ましくは0.01重量部以上、1重量部未満、より好ましくは0.01重量部以上、0.1重量部未満である。

ポリフェニレンエーテルの合計100重量部に対し、50重量部未満の量であればスチレン系熱可塑性樹脂を配合しても構わない。本発明でいうスチレン系熱可塑性樹脂としては、ホモポリスチレン、ゴム変性ポリスチレン(HIPS)、スチレン−アクリロニトリル共重合体(AS樹脂)、スチレン−ゴム質重合体−アクリロニトリル共重合体(ABS樹脂)等が挙げられる。

ポリフェニレンエーテルの合計100重量部に対し、50重量部未満の量であればスチレン系熱可塑性樹脂を配合しても構わない。本発明でいうスチレン系熱可塑性樹脂としては、ホモポリスチレン、ゴム変性ポリスチレン(HIPS)、スチレン−アクリロニトリル共重合体(AS樹脂)、スチレン−ゴム質重合体−アクリロニトリル共重合体(ABS樹脂)等が挙げられる。

更に、ポリフェニレンエーテルに添加することが可能な公知の添加剤等もポリフェニレンエーテル100重量部に対して10重量部未満の量で添加しても構わない。

本発明で使用することのできる(C)衝撃改良材は、芳香族ビニル化合物を主体とする重合体ブロックと共役ジエン化合物を主体とする重合体ブロックから構成される芳香族ビニル化合物−共役ジエン化合物ブロック共重合体、その水素添加物及びエチレン−α−オレフィン共重合体からなる群より選ばれる1種以上である。

ここでいう芳香族ビニル化合物を主体とする重合体ブロックにおける「主体とする」とは、当該ブロックにおいて、少なくとも50重量%以上が芳香族ビニル化合物であるブロックを指す。より好ましくは70重量%以上、更に好ましくは80重量%以上、最も好ましくは90重量%以上である。また、共役ジエン化合物を主体とする重合体ブロックにおける「主体とする」に関しても同様で、少なくとも50重量%以上が共役ジエン化合物であるブロックを指す。より好ましくは70重量%以上、更に好ましくは80重量%以上、最も好ましくは90重量%以上である。

本発明で使用することのできる(C)衝撃改良材は、芳香族ビニル化合物を主体とする重合体ブロックと共役ジエン化合物を主体とする重合体ブロックから構成される芳香族ビニル化合物−共役ジエン化合物ブロック共重合体、その水素添加物及びエチレン−α−オレフィン共重合体からなる群より選ばれる1種以上である。

ここでいう芳香族ビニル化合物を主体とする重合体ブロックにおける「主体とする」とは、当該ブロックにおいて、少なくとも50重量%以上が芳香族ビニル化合物であるブロックを指す。より好ましくは70重量%以上、更に好ましくは80重量%以上、最も好ましくは90重量%以上である。また、共役ジエン化合物を主体とする重合体ブロックにおける「主体とする」に関しても同様で、少なくとも50重量%以上が共役ジエン化合物であるブロックを指す。より好ましくは70重量%以上、更に好ましくは80重量%以上、最も好ましくは90重量%以上である。

この場合、例えば芳香族ビニル化合物ブロック中にランダムに少量の共役ジエン化合物もしくは他の化合物が結合されているブロックの場合であっても、該ブロックの50重量%が芳香族ビニル化合物より形成されていれば、芳香族ビニル化合物を主体とするブロック共重合体とみなす。また、共役ジエン化合物の場合においても同様である。

本発明における芳香族ビニル化合物−共役ジエン化合物ブロック共重合体で使用することのできる芳香族ビニル化合物の具体例としてはスチレン、α−メチルスチレン、ビニルトルエン等が挙げられ、これらから選ばれた1種以上の化合物が用いられるが、中でもスチレンが特に好ましい。

本発明における芳香族ビニル化合物−共役ジエン化合物ブロック共重合体で使用することのできる芳香族ビニル化合物の具体例としてはスチレン、α−メチルスチレン、ビニルトルエン等が挙げられ、これらから選ばれた1種以上の化合物が用いられるが、中でもスチレンが特に好ましい。

また、共役ジエン化合物の具体例としては、ブタジエン、イソプレン、ピペリレン、1,3−ペンタジエン等が挙げられ、これらから選ばれた1種以上の化合物が用いられるが、中でもブタジエン、イソプレンおよびこれらの組み合わせが好ましい。

該ブロック共重合体の共役ジエン化合物のソフトセグメント部分のミクロ構造は1,2−ビニル含量もしくは1,2−ビニル含量と3,4−ビニル含量の合計量が5〜80%が好ましく、さらには10〜50%が好ましく、10〜40%が最も好ましい。

本発明におけるブロック共重合体は、芳香族ビニル化合物を主体とする重合体ブロックAと共役ジエン化合物を主体とする重合体ブロックBがA−B型、A−B−A型、A−B−A−B型から選ばれる結合形式を有するブロック共重合体である事が好ましい。また、これらの混合物であってももちろん構わない。

該ブロック共重合体の共役ジエン化合物のソフトセグメント部分のミクロ構造は1,2−ビニル含量もしくは1,2−ビニル含量と3,4−ビニル含量の合計量が5〜80%が好ましく、さらには10〜50%が好ましく、10〜40%が最も好ましい。

本発明におけるブロック共重合体は、芳香族ビニル化合物を主体とする重合体ブロックAと共役ジエン化合物を主体とする重合体ブロックBがA−B型、A−B−A型、A−B−A−B型から選ばれる結合形式を有するブロック共重合体である事が好ましい。また、これらの混合物であってももちろん構わない。

これらの中でもA−B−A型、A−B−A−B型がより好ましい。これらはもちろん混合物であっても構わない。

また、本発明の製造方法で得られる導電性樹脂組成物に使用することのできる芳香族ビニル化合物と共役ジエン化合物のブロック共重合体は、水素添加されたブロック共重合体であることがより好ましい。水素添加されたブロック共重合体とは、上述の芳香族ビニル化合物と共役ジエン化合物のブロック共重合体を水素添加処理することにより、共役ジエン化合物を主体とする重合体ブロックの脂肪族二重結合が0を超えて100%の範囲で制御したものをいう。該水素添加されたブロック共重合体の好ましい水素添加率は50%以上であり、より好ましくは80%以上、最も好ましくは98%以上である。

また、本発明の製造方法で得られる導電性樹脂組成物に使用することのできる芳香族ビニル化合物と共役ジエン化合物のブロック共重合体は、水素添加されたブロック共重合体であることがより好ましい。水素添加されたブロック共重合体とは、上述の芳香族ビニル化合物と共役ジエン化合物のブロック共重合体を水素添加処理することにより、共役ジエン化合物を主体とする重合体ブロックの脂肪族二重結合が0を超えて100%の範囲で制御したものをいう。該水素添加されたブロック共重合体の好ましい水素添加率は50%以上であり、より好ましくは80%以上、最も好ましくは98%以上である。

これらブロック共重合体は水素添加されていないブロック共重合体と水素添加されたブロック共重合体との混合物としても問題なく使用可能である。

本発明の製造方法で得られる導電性樹脂組成物に使用するブロック共重合体として、芳香族ビニル化合物を主体とする一つの重合体ブロックの数平均分子量が20,000以上であるブロック共重合体を使用する事が望ましい。

芳香族ビニル化合物を主体とする一つの重合体ブロックの数平均分子量は、ブロック共重合体の数平均分子量を用いて、下式により求めることができる。

Mn(a)={Mn×a/(a+b)}/N

[上式中において、Mn(a)は芳香族ビニル化合物を主体とする一つの重合体ブロックの数平均分子量、Mnはブロック共重合体の数平均分子量でありゲルパーミエーションクロマトグラフィー測定装置(GPC SYSTEM21:昭和電工(株)製)を用いて、紫外分光検出器(UV−41:昭和電工(株)製)で測定し、標準ポリスチレンで換算した数平均分子量のことを指す。この場合の測定条件の一例は次のとおりである。

本発明の製造方法で得られる導電性樹脂組成物に使用するブロック共重合体として、芳香族ビニル化合物を主体とする一つの重合体ブロックの数平均分子量が20,000以上であるブロック共重合体を使用する事が望ましい。

芳香族ビニル化合物を主体とする一つの重合体ブロックの数平均分子量は、ブロック共重合体の数平均分子量を用いて、下式により求めることができる。

Mn(a)={Mn×a/(a+b)}/N

[上式中において、Mn(a)は芳香族ビニル化合物を主体とする一つの重合体ブロックの数平均分子量、Mnはブロック共重合体の数平均分子量でありゲルパーミエーションクロマトグラフィー測定装置(GPC SYSTEM21:昭和電工(株)製)を用いて、紫外分光検出器(UV−41:昭和電工(株)製)で測定し、標準ポリスチレンで換算した数平均分子量のことを指す。この場合の測定条件の一例は次のとおりである。

(測定条件)

溶媒:クロロホルム

温度:40℃

カラム:サンプル側(K−G,K−800RL,K−800R)

リファレンス側(K−805L×2本)

流量:10ml/分

測定波長:254nm

圧力;15〜17kg/cm2

溶媒:クロロホルム

温度:40℃

カラム:サンプル側(K−G,K−800RL,K−800R)

リファレンス側(K−805L×2本)

流量:10ml/分

測定波長:254nm

圧力;15〜17kg/cm2

この時、重合時の触媒失活による低分子量成分が検出されることがあるが、その場合は分子量計算に低分子量成分は含めない。通常、計算された正しい分子量分布(重量平均分子量/数平均分子量)は1.0〜1.2の範囲内である。aはブロック共重合体中のすべての芳香族ビニル化合物を主体とする重合体ブロックの重量%、bはブロック共重合体中のすべての共役ジエン化合物を主体とする重合体ブロックの重量%、そしてNはブロック共重合体中の芳香族ビニル化合物を主体とする重合体ブロックの数を表す。]

これら芳香族ビニル化合物−共役ジエン化合物のブロック共重合体は、本発明の趣旨に反しない限り、結合形式の異なるもの、芳香族ビニル化合物種の異なるもの、共役ジエン化合物種の異なるもの、1,2−結合ビニル含有量もしくは1,2−結合ビニル含有量と3,4−結合ビニル含有量の異なるもの、芳香族ビニル化合物成分含有量の異なるもの、水素添加率の異なるもの等混合して用いても構わない。

より好ましい具体例を例示すると、例えば、芳香族ビニル化合物を主体とする重合体ブロックと共役ジエン化合物を主体とする重合体ブロックからなるブロック共重合体の水素添加物が、ブロック共重合体中における芳香族ビニル化合物を主体とする重合体ブロックの含有量が60重量%以上90重量%以下のブロック共重合体と、20重量%以上60重量%未満の2種以上の混合物であり、かつ、ブロック共重合体混合物としての芳香族ビニル化合物を主体とする重合体ブロックの含有量が30重量%以上40重量%以下である事が望ましい。

より好ましい具体例を例示すると、例えば、芳香族ビニル化合物を主体とする重合体ブロックと共役ジエン化合物を主体とする重合体ブロックからなるブロック共重合体の水素添加物が、ブロック共重合体中における芳香族ビニル化合物を主体とする重合体ブロックの含有量が60重量%以上90重量%以下のブロック共重合体と、20重量%以上60重量%未満の2種以上の混合物であり、かつ、ブロック共重合体混合物としての芳香族ビニル化合物を主体とする重合体ブロックの含有量が30重量%以上40重量%以下である事が望ましい。

また、本発明の製造方法で得られる導電性樹脂組成物に使用するブロック共重合体中には、パラフィンを主成分とするオイルをあらかじめ混合したものを用いても構わない。パラフィンを主成分とするオイルをあらかじめ混合する事により、樹脂組成物の加工性を向上させることができる。この際の好ましいパラフィンを主成分とするオイルの量はブロック共重合体100重量部に対して、1〜70重量部である。70重量部以上混合すると取り扱い性に劣る。

ここでいうパラフィンを主成分とするオイルとは、芳香環含有化合物、ナフテン環含有化合物及び、パラフィン系化合物の三者が組み合わさった重量平均分子量500〜10000の範囲の炭化水素系化合物の混合物であり、パラフィン系化合物の含有量が50重量%以上のものである。より好ましくは、パラフィン系化合物が50〜90重量%,ナフテン環含有化合物が10〜40重量%、芳香環含有化合物が5重量%以下のものである。

ここでいうパラフィンを主成分とするオイルとは、芳香環含有化合物、ナフテン環含有化合物及び、パラフィン系化合物の三者が組み合わさった重量平均分子量500〜10000の範囲の炭化水素系化合物の混合物であり、パラフィン系化合物の含有量が50重量%以上のものである。より好ましくは、パラフィン系化合物が50〜90重量%,ナフテン環含有化合物が10〜40重量%、芳香環含有化合物が5重量%以下のものである。

これら、パラフィンを主成分とするオイルは市販されており、例えば出光興産(株)製のPW380等が挙げられる。

本発明の導電性樹脂組成物に使用することのできるエチレン−α−オレフィン共重合体としては、特開2001−302911号公報に記載されているようなシングルサイト触媒で製造されたエチレン−α−オレフィン共重合体が好ましく使用可能である。

また、本発明の製造方法で得られる導電性樹脂組成物に使用する衝撃改良材は、全部又は一部が変性された衝撃改良材であっても構わない。

ここでいう変性された衝撃改良材とは、分子構造内に少なくとも1個の炭素−炭素二重結合または、三重結合及び少なくとも1個のカルボン酸基、酸無水物基、アミノ基、水酸基、又はグリシジル基を有する、少なくとも1種の変性化合物で変性された衝撃改良材を指す。

本発明の導電性樹脂組成物に使用することのできるエチレン−α−オレフィン共重合体としては、特開2001−302911号公報に記載されているようなシングルサイト触媒で製造されたエチレン−α−オレフィン共重合体が好ましく使用可能である。

また、本発明の製造方法で得られる導電性樹脂組成物に使用する衝撃改良材は、全部又は一部が変性された衝撃改良材であっても構わない。

ここでいう変性された衝撃改良材とは、分子構造内に少なくとも1個の炭素−炭素二重結合または、三重結合及び少なくとも1個のカルボン酸基、酸無水物基、アミノ基、水酸基、又はグリシジル基を有する、少なくとも1種の変性化合物で変性された衝撃改良材を指す。

該変性された衝撃改良材の製法としては、(1)ラジカル開始剤の存在下、非存在下で衝撃改良材の軟化点温度以上250℃以下の範囲の温度で衝撃改良材と変性化合物とを溶融混練し反応させる方法、(2)ラジカル開始剤の存在下、非存在下で衝撃改良材の軟化点以下の温度で、衝撃改良材と変性化合物とを溶液中で反応させる方法、(3)ラジカル開始剤の存在下、非存在下で衝撃改良材の軟化点以下の温度で、衝撃改良材と変性化合物とを溶融させることなく反応させる方法等が挙げられ、これらいずれの方法でも構わないが、(1)の方法が好ましく、更には(1)の中でもラジカル開始剤存在下で行なう方法が最も好ましい。

ここでいう分子構造内に少なくとも1個の炭素−炭素二重結合または、三重結合及び少なくとも1個のカルボン酸基、酸無水物基、アミノ基、水酸基、又はグリシジル基を有する少なくとも1種の変性化合物とは、変性されたポリフェニレンエーテルについて述べた変性化合物と同じものが使用できる。

次に本発明において使用することのできる(D)導電性カーボンブラックについて説明する。

本発明で使用できる導電性カーボンブラックとは、ジブチルフタレート(DBP)吸油量が250ml/100g以上のものが好ましく、より好ましくはDBP吸油量が300ml/100g以上、更に好ましくは350ml/100g以上のカーボンブラックである。ここで言うDBP吸油量とは、ASTM D2414に定められた方法で測定した値である。

次に本発明において使用することのできる(D)導電性カーボンブラックについて説明する。

本発明で使用できる導電性カーボンブラックとは、ジブチルフタレート(DBP)吸油量が250ml/100g以上のものが好ましく、より好ましくはDBP吸油量が300ml/100g以上、更に好ましくは350ml/100g以上のカーボンブラックである。ここで言うDBP吸油量とは、ASTM D2414に定められた方法で測定した値である。

また、本発明で使用できる導電性カーボンブラックはBET表面積が200cm2/g以上のものが好ましく、更には400cm2/g以上のものがより好ましい。市販されているものを例示すると、ケッチェンブラックインターナショナルのケッチェンブラックECやケッチェンブラックEC−600JD等が挙げられる。

導電性カーボンブラックの好ましい量は、ポリアミドとポリフェニレンエーテルの合計量を100重量部とした際に、1〜4重量部の範囲である。より好ましくは、1.5〜3重量部である。1〜4重量部の範囲であると、衝撃性と流動性と導電性のバランスに優れる。

導電性カーボンブラックの好ましい量は、ポリアミドとポリフェニレンエーテルの合計量を100重量部とした際に、1〜4重量部の範囲である。より好ましくは、1.5〜3重量部である。1〜4重量部の範囲であると、衝撃性と流動性と導電性のバランスに優れる。

本発明で使用できる導電性カーボンブラックマスターバッチはポリアミドと導電性カーボンブラックよりなるマスターバッチである。

該マスターバッチに使用する事のできるポリアミドとしては、樹脂組成物の説明で使用可能としたポリアミドがすべて使用可能であるが、ポリアミド6,6、ポリアミド6、またはポリアミド6,6とポリアミド6のブレンド物が好ましく使用可能であり、最も好ましくはポリアミド6,6である。

また、該マスターバッチに使用する事のできる導電性カーボンブラックとしては、上述した(D)導電性カーボンブラックが好ましく使用可能である。

該マスターバッチに使用する事のできるポリアミドとしては、樹脂組成物の説明で使用可能としたポリアミドがすべて使用可能であるが、ポリアミド6,6、ポリアミド6、またはポリアミド6,6とポリアミド6のブレンド物が好ましく使用可能であり、最も好ましくはポリアミド6,6である。

また、該マスターバッチに使用する事のできる導電性カーボンブラックとしては、上述した(D)導電性カーボンブラックが好ましく使用可能である。

また、本発明における導電性カーボンブラックマスターバッチは、ペレット状、粉末状、粒状のいずれでもかまわないが、好ましくは、ペレット形状であり、より好ましくは、ペレット径が1.5mm以上3.5mm以下、ペレット長さが2.0mm以上3.5mm以下である導電性マスターペレットである。

導電性カーボンブラックマスターバッチ中の導電性カーボンブラックの比率は、該マスターバッチの合計量を100重量%としたときに、好ましくは5〜40重量%である。より好ましくは5〜25重量%、さらに好ましくは6〜15重量%であり最も好ましくは、6〜12重量%である。

導電性カーボンブラックマスターバッチ中の導電性カーボンブラック量を上述した範囲内に保つ事により、ポリアミドの分子量低下を防ぐと同時に、マスターバッチの生産性を向上させる事ができる。

導電性カーボンブラックマスターバッチ中の導電性カーボンブラックの比率は、該マスターバッチの合計量を100重量%としたときに、好ましくは5〜40重量%である。より好ましくは5〜25重量%、さらに好ましくは6〜15重量%であり最も好ましくは、6〜12重量%である。

導電性カーボンブラックマスターバッチ中の導電性カーボンブラック量を上述した範囲内に保つ事により、ポリアミドの分子量低下を防ぐと同時に、マスターバッチの生産性を向上させる事ができる。

本発明においては、該マスターバッチ中の導電性カーボンブラックの一部を凝集粒子として存在させることが好ましい。凝集粒子として存在させることにより、存在させない場合に比べて導電性が向上するといった更なる効果を得る事ができる。

本発明における導電性カーボンブラックマスターバッチ中の凝集粒子は、長径が20μm以上100μm以下であることが望ましい。また、凝集粒子の数としては、光学顕微鏡を用いて連続した視野で合計3mm2を観察した際に、20μm以上100μm以下の凝集粒子が1〜100個存在することが好ましい。より好ましくは、1〜50個存在すること、さらに好ましくは2〜40個存在すること、最も好ましくは2〜30個存在することである。

本発明における導電性カーボンブラックマスターバッチ中の凝集粒子は、長径が20μm以上100μm以下であることが望ましい。また、凝集粒子の数としては、光学顕微鏡を用いて連続した視野で合計3mm2を観察した際に、20μm以上100μm以下の凝集粒子が1〜100個存在することが好ましい。より好ましくは、1〜50個存在すること、さらに好ましくは2〜40個存在すること、最も好ましくは2〜30個存在することである。

本発明における導電性カーボンブラックの凝集粒子の大きさおよび数は、以下に説明する方法で測定する事ができる。具体的には、マスターバッチをガラスナイフ装着のミクロトームにて鏡面に切削し、その切削面を光学顕微鏡(PME3:オリンパス社製)を用いて50倍の倍率で反射光を観察し、写真撮影を行い、3mm2について導電性カーボンブラックの長径が20μm以上100μm以下の凝集粒子数を目視で数える。ここで、マスターペレットの形状が円柱あるいは直方体の場合には、長辺に対してほぼ垂直な断面に切削し、観察を行う。また、マスターペレットの形状が粒状あるいは球状等の場合には、ほぼ中心部を通過する断面に切削し、観察を行う。なお、観察する断面は、別々のペレットから3つの断面を切り出して観察し、凝集粒子数は3つの断面の平均値とする。なお、観察する面積が3mm2を確保できない場合は、面積の合計が3mm2を確保できるように観察する面を増やして行うこととする。

本発明で使用できる(E)ワラストナイトは、珪酸カルシウムを成分とする天然鉱物を精製、粉砕及び分級したものである。

また、人工的に合成したものも使用可能である。

ワラストナイトは、一般的にガラス繊維の代替として、平均繊維径40μmで繊維長600μmの大粒子径のものが広く用いられているが、本発明では平均粒子径が2〜9μmの範囲でありアスペクト比が5以上のものが、好ましくは平均粒子径が3〜7μmの範囲でアスペクト比が5以上のものが、より好ましくは平均粒子径が3〜7μmの範囲でアスペクト比が8以上のものが好ましく使用可能である。

また、人工的に合成したものも使用可能である。

ワラストナイトは、一般的にガラス繊維の代替として、平均繊維径40μmで繊維長600μmの大粒子径のものが広く用いられているが、本発明では平均粒子径が2〜9μmの範囲でありアスペクト比が5以上のものが、好ましくは平均粒子径が3〜7μmの範囲でアスペクト比が5以上のものが、より好ましくは平均粒子径が3〜7μmの範囲でアスペクト比が8以上のものが好ましく使用可能である。

表面外観の悪化を抑制するために、平均粒子径が9μm以下のものを使用する事が望ましい。また、剛性低下と寸法安定性の悪化を抑制するためには、平均粒子径が2μm以上のものを使用する事が望ましい。さらに、剛性と寸法安定性への効果をより高めるために、アスペクト比が5以上のものを使用する事が望ましい。さらに好ましくは、ワラストナイトの平均粒子径が2〜9μmであり、アスペクト比が5以上のものと5未満のものの併用である。最も好ましくは、平均粒子径が3〜7μmであり、アスペクト比が8以上のものと5未満のものの併用である。併用時のアスペクト比5未満のワラストナイトの比率は、全ワラストナイト100重量部に対して、50重量部以下が望ましい。

アスペクト比の異なるワラストナイトを併用することで、併用しないものに比べて、成形品のソリが改良される。

平均粒子径は、Sedigraph粒子径分析器(Micromeritics Instrument社製、モデル5100)を用いて、ワラストナイト0.75gを0.05%Calgon溶液45mlに加え、超音波浴で充分分散させた後測定し、算出された球相当の直径を示す。

アスペクト比は、SEMにより、約5000個のワラストナイト粒子の直径及び長さを測定し、その値より算出する。

更に、本発明のワラストナイトは1000℃での加熱減量が1.5重量%以下のものが成形品の表面外観の点で好ましい。加熱減量は、1000℃にあらかじめ設定した電気炉中にワラストナイト100gを入れ、3時間加熱し、冷却した後の重量変化率をもって表す。

平均粒子径は、Sedigraph粒子径分析器(Micromeritics Instrument社製、モデル5100)を用いて、ワラストナイト0.75gを0.05%Calgon溶液45mlに加え、超音波浴で充分分散させた後測定し、算出された球相当の直径を示す。

アスペクト比は、SEMにより、約5000個のワラストナイト粒子の直径及び長さを測定し、その値より算出する。

更に、本発明のワラストナイトは1000℃での加熱減量が1.5重量%以下のものが成形品の表面外観の点で好ましい。加熱減量は、1000℃にあらかじめ設定した電気炉中にワラストナイト100gを入れ、3時間加熱し、冷却した後の重量変化率をもって表す。

また、本発明で使用可能なワラストナイトには、表面処理剤として、高級脂肪酸またはエステル、塩等の誘導体(例えば、ステアリン酸、オレイン酸、パルミチン酸、ステアリン酸マグネシウム、ステアリン酸カルシウム、ステアリン酸アルミニウム、ステアリン酸アミド、ステアリン酸エチルエステルなど)や、カップリング剤(例えば、シラン系、チタネート系、アルミニウム系、ジルコニウム系など)を必要により使用することができる。

その場合の好ましい使用量は、ワラストナイトに対して0.05重量%〜1.5重量%の範囲である。

その場合の好ましい使用量は、ワラストナイトに対して0.05重量%〜1.5重量%の範囲である。

本発明の製造方法で得られる導電性樹脂組成物における各成分の配合割合は、(A)ポリアミド樹脂40〜80重量%、(B)ポリフェニレンエーテル樹脂20〜60重量%の合計100重量部に対して、(C)衝撃改良剤5〜40重量部、(D)導電性カーボンブラック1〜4重量部、(E)ワラストナイト10〜40重量部、である。より好ましくは、(A)ポリアミド樹脂45〜75重量%、(B)ポリフェニレンエーテル樹脂25〜55重量%の合計100重量部に対して、(C)衝撃改良剤10〜30重量部、(D)導電性カーボンブラック1.5〜3重量部、(E)ワラストナイト15〜30重量部である。

また、本発明の製造方法で得られる導電性樹脂組成物は、組成物の製造の際に相溶化剤を添加しても構わない。相溶化剤を使用する主な目的は、ポリアミド−ポリフェニレンエーテル混合物の物理的性質を改良することである。本発明で使用できる相溶化剤とは、ポリフェニレンエーテル、ポリアミドまたはこれら両者と相互作用する多官能性の化合物を指すものである。

いずれにしても得られるポリアミド−ポリフェニレンエーテル混合物は改良された相溶性を示す事が望ましい。

本発明の導電性樹脂組成物において使用することのできる相溶化剤の例としては、特開平8−48869号公報及び特開平9−124926号公報等に詳細に記載されており、これら公知の相溶化剤はすべて使用可能であり、併用使用も可能である。

いずれにしても得られるポリアミド−ポリフェニレンエーテル混合物は改良された相溶性を示す事が望ましい。

本発明の導電性樹脂組成物において使用することのできる相溶化剤の例としては、特開平8−48869号公報及び特開平9−124926号公報等に詳細に記載されており、これら公知の相溶化剤はすべて使用可能であり、併用使用も可能である。

これら、種々の相溶化剤の中でも、特に好適な相溶化剤の例としては、マレイン酸、無水マレイン酸、クエン酸が挙げられ、それらの中でも無水マレイン酸が最も好ましい。

本発明で使用することのできる相溶化剤の好ましい量は、ポリアミドとポリフェニレンエーテルの混合物100重量部に対して0.1〜20重量部であり、より好ましくは0.1〜10重量部である。

本発明では、上記した成分の他に、本発明の効果を損なわない範囲で必要に応じて付加的成分を添加しても構わない。

付加的成分の例を以下に挙げる。

本発明で使用することのできる相溶化剤の好ましい量は、ポリアミドとポリフェニレンエーテルの混合物100重量部に対して0.1〜20重量部であり、より好ましくは0.1〜10重量部である。

本発明では、上記した成分の他に、本発明の効果を損なわない範囲で必要に応じて付加的成分を添加しても構わない。

付加的成分の例を以下に挙げる。

ポリエステル、ポリオレフィン等の他の熱可塑性樹脂、無機充填材(タルク、カオリン、ゾノトライト、酸化チタン、チタン酸カリウム、ガラス繊維など)、無機充填材と樹脂との親和性を高める為の公知の密着改良剤、難燃剤(ハロゲン化された樹脂、シリコーン系難燃剤、水酸化マグネシウム、水酸化アルミニウム、有機燐酸エステル化合物、ポリ燐酸アンモニウム、赤燐など)、滴下防止効果を示すフッ素系ポリマー、可塑剤(オイル、低分子量ポリオレフィン、ポリエチレングリコール、脂肪酸エステル類等)及び、三酸化アンチモン等の難燃助剤、着色用カーボンブラック、カーボンファイバー、カーボンナノチューブ、カーボンナノファイバー等の導電性付与材、帯電防止剤、各種過酸化物、酸化亜鉛、硫化亜鉛、酸化防止剤、紫外線吸収剤、光安定剤等である。

これらの成分の具体的な添加量は、ポリアミド、ポリフェニレンエーテル及び衝撃改良材の合計量100重量部に対して、合計で100重量部を超えない範囲である。

本発明の導電性樹脂組成物を得るための具体的な加工機械は、上流部(第1供給口)、中流部(第2供給口)、下流部(第3供給口)に供給口を備えた二軸押出機である。その他の加工機では生産性に劣るため好ましくない。

更に本発明で使用する二軸押出機のL/Dは、38以上70以下である必要がある。好ましくはL/D38以上65以下であり、更に好ましくはL/D40以上55以下である。L/Dが38未満では、本発明の導電性樹脂組成物中の各成分の分散性が不十分となり、目的の性能を得られないので好ましくない。

本発明の導電性樹脂組成物を得るための具体的な加工機械は、上流部(第1供給口)、中流部(第2供給口)、下流部(第3供給口)に供給口を備えた二軸押出機である。その他の加工機では生産性に劣るため好ましくない。

更に本発明で使用する二軸押出機のL/Dは、38以上70以下である必要がある。好ましくはL/D38以上65以下であり、更に好ましくはL/D40以上55以下である。L/Dが38未満では、本発明の導電性樹脂組成物中の各成分の分散性が不十分となり、目的の性能を得られないので好ましくない。

この際の溶融混練温度は特に限定されるものではないが、通常240〜360℃の中から好適な組成物が得られる条件を任意に選ぶことができる。

本発明における導電性樹脂樹脂組成物の製造方法は、上流部(第1供給口)、中流部(第2供給口)、下流部(第3供給口)に供給口を備えた二軸押出機を用い、第1供給口より衝撃改良材、ポリフェニレンエーテルを供給し溶融混練した後、第2供給口よりポリアミド及び導電性カーボンブラックマスターバッチを供給し溶融混練し、更に第3供給口よりワラストナイトを供給する方法である。

本発明における導電性樹脂樹脂組成物の製造方法は、上流部(第1供給口)、中流部(第2供給口)、下流部(第3供給口)に供給口を備えた二軸押出機を用い、第1供給口より衝撃改良材、ポリフェニレンエーテルを供給し溶融混練した後、第2供給口よりポリアミド及び導電性カーボンブラックマスターバッチを供給し溶融混練し、更に第3供給口よりワラストナイトを供給する方法である。

また、本発明における導電性カーボンブラックマスターバッチの製造方法としては、二軸押出機またはニーダーを使用して溶融混練する方法が挙げられる。中でも二軸押出機を用い、ポリアミドが溶融した後に導電性カーボンブラックを添加して更に溶融混練する方法が好ましい。具体的には、上流側と下流側にそれぞれ少なくとも1箇所の供給口を有する二軸押出機を使用し、上流側供給口よりポリアミドを供給し、溶融させた後、下流側供給口より導電性カーボンブラックを添加して溶融混練する方法である。

また、この際の二軸押出機の好ましいL/Dは、38以上70以下である。より好ましくはL/D38以上65以下であり、更に好ましくはL/D40以上55以下である。導電性カーボンブラックの凝集体の数を最適な量に保つために、L/Dをある特定の範囲にする事は有用である。

また、この際の二軸押出機の好ましいL/Dは、38以上70以下である。より好ましくはL/D38以上65以下であり、更に好ましくはL/D40以上55以下である。導電性カーボンブラックの凝集体の数を最適な量に保つために、L/Dをある特定の範囲にする事は有用である。

このようにして得られる本発明の導電性樹脂組成物は、従来より公知の種々の方法、例えば、射出成形により各種部品の成形体として成形できる。

これら各種部品としては、例えばICトレー材料、各種ディスクプレーヤー等のシャーシー、キャビネット等の電気・電子部品、各種コンピューターおよびその周辺機器等のOA部品や機械部品、さらにはオートバイのカウルや、自動車のフェンダー、ドアーパネル、フロントパネル、リアパネル、ロッカーパネル、リアバンパーパネル、バックドアガーニッシュ、エンブレムガーニッシュ、燃料注入口パネル、オーバーフェンダー、アウタードアハンドル、ドアミラーハウジング、ボンネンットエアインテーク、バンパー、バンパーガード、ルーフレール、ルーフレールレッグ、ピラー、ピラーカバー、ホイールカバー、スポイラー等に代表される各種エアロパーツ、各種モール、エンブレムといった外装部品や、インストゥルメントパネル、コンソールボックス、トリム等に代表される内装部品等に好適に使用できる。

これらの中でも、静電塗装可能な自動車の外板部品に好適に使用可能であり、特に、自動車フェンダーに好適に使用できる。

これら各種部品としては、例えばICトレー材料、各種ディスクプレーヤー等のシャーシー、キャビネット等の電気・電子部品、各種コンピューターおよびその周辺機器等のOA部品や機械部品、さらにはオートバイのカウルや、自動車のフェンダー、ドアーパネル、フロントパネル、リアパネル、ロッカーパネル、リアバンパーパネル、バックドアガーニッシュ、エンブレムガーニッシュ、燃料注入口パネル、オーバーフェンダー、アウタードアハンドル、ドアミラーハウジング、ボンネンットエアインテーク、バンパー、バンパーガード、ルーフレール、ルーフレールレッグ、ピラー、ピラーカバー、ホイールカバー、スポイラー等に代表される各種エアロパーツ、各種モール、エンブレムといった外装部品や、インストゥルメントパネル、コンソールボックス、トリム等に代表される内装部品等に好適に使用できる。

これらの中でも、静電塗装可能な自動車の外板部品に好適に使用可能であり、特に、自動車フェンダーに好適に使用できる。

以下、本発明を実施例及び比較例により、更に詳細に説明するが、本発明はこの実施例に示されたものに限定されるものではない。

(使用した原料)

実施例等において使用した原料は次のとおりである。

(A)ポリアミド(以下、PAと略記)

(PA−1)ポリアミド6

相対粘度ηr=2.50(98%硫酸、25℃)

末端カルボキシル基濃度=90ミリ等量/kg

末端アミノ基濃度=40ミリ等量/kg

(PA−2)ポリアミド6,6

相対粘度ηr=2.60(98%硫酸、25℃)

末端カルボキシル基濃度=110ミリ等量/kg

末端アミノ基濃度=30ミリ等量/kg

(PA−3)ポリアミド6,6

相対粘度ηr=3.50(98%硫酸、25℃)

末端カルボキシル基濃度=80ミリ等量/kg

末端アミノ基濃度=40ミリ等量/kg

(使用した原料)

実施例等において使用した原料は次のとおりである。

(A)ポリアミド(以下、PAと略記)

(PA−1)ポリアミド6

相対粘度ηr=2.50(98%硫酸、25℃)

末端カルボキシル基濃度=90ミリ等量/kg

末端アミノ基濃度=40ミリ等量/kg

(PA−2)ポリアミド6,6

相対粘度ηr=2.60(98%硫酸、25℃)

末端カルボキシル基濃度=110ミリ等量/kg

末端アミノ基濃度=30ミリ等量/kg

(PA−3)ポリアミド6,6

相対粘度ηr=3.50(98%硫酸、25℃)

末端カルボキシル基濃度=80ミリ等量/kg

末端アミノ基濃度=40ミリ等量/kg

(B)ポリフェニレンエーテル(以下、PPEと略記)

ポリ(2,6−ジメチル−1,4−フェニレンエーテル)(旭化成ケミカルズ(株)製)

(PPE−1)ポリフェニレンエーテル

還元粘度:0.52dl/g

(0.5g/dl、クロロホルム溶液、30℃測定)

(PPE−2)無水マレイン酸変性ポリフェニレンエーテル

還元粘度:0.42dl/gのPPE100重量部に対して、ラジカル開始剤0.1重量部および無水マレイン酸1.5重量部を添加し、二軸押出機を用いてシリンダー温度320℃で溶融混練して作製した。なお、無水マレイン酸の付加率は、0.5%であった。

ポリ(2,6−ジメチル−1,4−フェニレンエーテル)(旭化成ケミカルズ(株)製)

(PPE−1)ポリフェニレンエーテル

還元粘度:0.52dl/g

(0.5g/dl、クロロホルム溶液、30℃測定)

(PPE−2)無水マレイン酸変性ポリフェニレンエーテル

還元粘度:0.42dl/gのPPE100重量部に対して、ラジカル開始剤0.1重量部および無水マレイン酸1.5重量部を添加し、二軸押出機を用いてシリンダー温度320℃で溶融混練して作製した。なお、無水マレイン酸の付加率は、0.5%であった。

(C)衝撃改良剤

(SEBS−1)ポリスチレン−水素添加ポリブタジエン−ポリスチレン

数平均分子量=246,000

スチレン成分合計含有量=33%

(SEBS−2)ポリスチレン−水素添加ポリブタジエン−ポリスチレン

数平均分子量=98,000

スチレン成分合計含有量=33%

(SEBS−3)ポリスチレン−水素添加ポリブタジエン−ポリスチレン

数平均分子量=77,000

スチレン成分合計含有量=67%

(SEBS−1)ポリスチレン−水素添加ポリブタジエン−ポリスチレン

数平均分子量=246,000

スチレン成分合計含有量=33%

(SEBS−2)ポリスチレン−水素添加ポリブタジエン−ポリスチレン

数平均分子量=98,000

スチレン成分合計含有量=33%

(SEBS−3)ポリスチレン−水素添加ポリブタジエン−ポリスチレン

数平均分子量=77,000

スチレン成分合計含有量=67%

(D)導電性カーボンブラック

導電性カーボンブラック(以下、KBと略記)

商品名:ケッチェンブラックEC−600JD

(ケッチェンブラックインターナショナル社製)

導電性カーボンブラック(以下、KBと略記)

商品名:ケッチェンブラックEC−600JD

(ケッチェンブラックインターナショナル社製)

(E)ワラストナイト

(Filer−1)平均粒子径=5μm、アスペクト比=13、含水率=0.1重量%

1000℃での加熱減量=0.7重量%、0.5重量%のアミノシラン化合物で処理したワラストナイト

(Filer−2)平均粒子径=10μm、アスペクト比=13、含水率=0.1重量%、

1000℃での加熱減量=0.7重量%、0.5重量%のアミノシラン化合物で処理したワラストナイト

(Filer−3)平均粒子径=5μm、アスペクト比=3、含水率=0.1重量%

1000℃での加熱減量=0.7重量%、0.5重量%のアミノシラン化合物で処理したワラストナイト

(Filer−4)平均粒子径=4μm、アスペクト比=8、含水率=0.1重量%

1000℃での加熱減量=1.8重量%、1.6重量%のアミノシラン化合物で処理したワラストナイト

(Filer−1)平均粒子径=5μm、アスペクト比=13、含水率=0.1重量%

1000℃での加熱減量=0.7重量%、0.5重量%のアミノシラン化合物で処理したワラストナイト

(Filer−2)平均粒子径=10μm、アスペクト比=13、含水率=0.1重量%、

1000℃での加熱減量=0.7重量%、0.5重量%のアミノシラン化合物で処理したワラストナイト

(Filer−3)平均粒子径=5μm、アスペクト比=3、含水率=0.1重量%

1000℃での加熱減量=0.7重量%、0.5重量%のアミノシラン化合物で処理したワラストナイト

(Filer−4)平均粒子径=4μm、アスペクト比=8、含水率=0.1重量%

1000℃での加熱減量=1.8重量%、1.6重量%のアミノシラン化合物で処理したワラストナイト

(測定方法)

以下に、測定方法について述べる。

<凝集粒子数>

導電性カーボンブラックマスターバッチをガラスナイフ装着のミクロトームにて鏡面に切削し、その切削面を光学顕微鏡(PME3:オリンパス社製)を用いて50倍の倍率で反射光を観察し、写真撮影を行い、3mm2について導電性カーボンブラックの長径が20μm以上100μm以下の凝集粒子数を目視で数えた。ここで、マスターペレットの形状が円柱状であるため、長辺に対してほぼ垂直な断面に切削し観察を行った。また、観察する断面は、別々のペレットから3つの断面を切り出して観察し、凝集粒子数は3つの断面の平均値とした。

以下に、測定方法について述べる。

<凝集粒子数>

導電性カーボンブラックマスターバッチをガラスナイフ装着のミクロトームにて鏡面に切削し、その切削面を光学顕微鏡(PME3:オリンパス社製)を用いて50倍の倍率で反射光を観察し、写真撮影を行い、3mm2について導電性カーボンブラックの長径が20μm以上100μm以下の凝集粒子数を目視で数えた。ここで、マスターペレットの形状が円柱状であるため、長辺に対してほぼ垂直な断面に切削し観察を行った。また、観察する断面は、別々のペレットから3つの断面を切り出して観察し、凝集粒子数は3つの断面の平均値とした。

<機械的物性>

実施例及び比較例で得られた樹脂組成物ペレットを、80℃で3時間乾燥した後、東芝IS−80EPN成形機(シリンダー温度290℃、金型温度80℃に設定)にて、射出時間20秒、冷却時間20秒にて各種物性試験片を作成し、以下の物性測定、試験を実施した。

1.Izod衝撃強度

ASTM−D−256に準拠して求めた。(ノッチ付き、1/8インチ厚み)

2.面衝撃強度

50×90×3mmの平板を用い、グラフィックインパクトテスター(東洋精機(株)社製)を用いて、全吸収エネルギーを測定した。

実施例及び比較例で得られた樹脂組成物ペレットを、80℃で3時間乾燥した後、東芝IS−80EPN成形機(シリンダー温度290℃、金型温度80℃に設定)にて、射出時間20秒、冷却時間20秒にて各種物性試験片を作成し、以下の物性測定、試験を実施した。

1.Izod衝撃強度

ASTM−D−256に準拠して求めた。(ノッチ付き、1/8インチ厚み)

2.面衝撃強度

50×90×3mmの平板を用い、グラフィックインパクトテスター(東洋精機(株)社製)を用いて、全吸収エネルギーを測定した。

<流動性(メルトフローレート:MFR)>

実施例及び比較例で得られた樹脂組成物ペレットを140℃で5時間乾燥した後、ASTM−D−1238に準拠して求めた。但し、荷重=5kg、設定温度=280℃で行なった。

<荷重たわみ温度(HDT)>

ASTM−D−648に準拠し、1/4インチ厚み試験片を用いて、荷重=1.82MPa及び0.45MPaで測定した。

<線膨張係数>

面衝撃強度で使用したもの同じ平板を140℃で48時間アニールした後、平板の中央部分から、10×4×3mmの試験片を切出し、JIS K7197に準拠して、TMA−7(パーキンエルマー社製)を用いて、昇温速度=5℃/分、荷重=10mNで、−30〜120℃の線膨張係数を測定した。

実施例及び比較例で得られた樹脂組成物ペレットを140℃で5時間乾燥した後、ASTM−D−1238に準拠して求めた。但し、荷重=5kg、設定温度=280℃で行なった。

<荷重たわみ温度(HDT)>

ASTM−D−648に準拠し、1/4インチ厚み試験片を用いて、荷重=1.82MPa及び0.45MPaで測定した。

<線膨張係数>

面衝撃強度で使用したもの同じ平板を140℃で48時間アニールした後、平板の中央部分から、10×4×3mmの試験片を切出し、JIS K7197に準拠して、TMA−7(パーキンエルマー社製)を用いて、昇温速度=5℃/分、荷重=10mNで、−30〜120℃の線膨張係数を測定した。

<導電性>

実施例、比較例で得られた樹脂組成物ペレットを、東芝IS−80EPN成形機(シリンダー温度を290℃、金型温度を80℃に設定)を用いて、ダンベルバーとしてISO294の記載の如く成形した。この試験片の両端を折り取って均一な断面積10×4mm、長さ約70mmで両端に破断面をもつ部分を得た。この両端の破断面に銀塗料を塗布し、デジタル絶縁抵抗計[DG525:三和電気計器(株)製]を用いて、250Vの印加電圧で両方の破断面間の体積固有抵抗を測定した。測定は5個の異なる試験片に対して実施し、その加算平均をもって、導電性(体積固有抵抗値)とした。

実施例、比較例で得られた樹脂組成物ペレットを、東芝IS−80EPN成形機(シリンダー温度を290℃、金型温度を80℃に設定)を用いて、ダンベルバーとしてISO294の記載の如く成形した。この試験片の両端を折り取って均一な断面積10×4mm、長さ約70mmで両端に破断面をもつ部分を得た。この両端の破断面に銀塗料を塗布し、デジタル絶縁抵抗計[DG525:三和電気計器(株)製]を用いて、250Vの印加電圧で両方の破断面間の体積固有抵抗を測定した。測定は5個の異なる試験片に対して実施し、その加算平均をもって、導電性(体積固有抵抗値)とした。

<吸水寸法変化率>

実施例、比較例で得られた樹脂組成物ペレットを、東芝IS−80EPN成形機(シリンダー温度を290℃、金型温度を80℃に設定)を用いて、120×80×3mm厚の平板を成形し、アルミ防湿袋中で24時間放置した後の、成形片の流動方向と流動直角方向の寸法及び重量を測定し、絶乾時の寸法及び重量とした。次に、その成形片を80℃の温水中に12時間浸漬した。その後、取り出し、23℃,湿度50%の室内に静置して、経時的に重量を測定していき、少なくとも2週間以上経過した後で、かつ重量変化がなくなった時点の重量と寸法を測定し、飽和吸水時の重量及び寸法とした。飽和吸水時の重量及び寸法から初期の重量及び寸法を除した値から1を減じ、百分率に換算した値を飽和吸水時の吸水率、及び寸法変化とした。

実施例、比較例で得られた樹脂組成物ペレットを、東芝IS−80EPN成形機(シリンダー温度を290℃、金型温度を80℃に設定)を用いて、120×80×3mm厚の平板を成形し、アルミ防湿袋中で24時間放置した後の、成形片の流動方向と流動直角方向の寸法及び重量を測定し、絶乾時の寸法及び重量とした。次に、その成形片を80℃の温水中に12時間浸漬した。その後、取り出し、23℃,湿度50%の室内に静置して、経時的に重量を測定していき、少なくとも2週間以上経過した後で、かつ重量変化がなくなった時点の重量と寸法を測定し、飽和吸水時の重量及び寸法とした。飽和吸水時の重量及び寸法から初期の重量及び寸法を除した値から1を減じ、百分率に換算した値を飽和吸水時の吸水率、及び寸法変化とした。

<成形品の表面外観>

表面外観の違いをより明確にするため、金型温度を30℃に設定して成形した50×90×3mmの平板を用いて以下の基準で外観を評価した。(その他の成形条件は、面衝撃強度測定用サンプルを成形した条件と同じ)

◎:ゲート部のフローマークが殆ど見られないもの

○:ゲート部のフローマークが平板の1/4以下見られるもの

△:ゲート部のフローマークが平板の1/2以下見られるもの

×:ゲート部のフローマークが平板の1/2以上見られるもの

表面外観の違いをより明確にするため、金型温度を30℃に設定して成形した50×90×3mmの平板を用いて以下の基準で外観を評価した。(その他の成形条件は、面衝撃強度測定用サンプルを成形した条件と同じ)

◎:ゲート部のフローマークが殆ど見られないもの

○:ゲート部のフローマークが平板の1/4以下見られるもの

△:ゲート部のフローマークが平板の1/2以下見られるもの

×:ゲート部のフローマークが平板の1/2以上見られるもの

以降、実施例、比較例にて詳細に説明する。

まず、導電性カーボンブラックマスターバッチの製造に関して例を挙げて説明する。

[導電性カーボンブラックマスターバッチの製造]

PA/KB−MB1: 押出機上流側に1カ所、下流側に1カ所の供給口を有するL/Dが36である二軸押出機[ZSK−25:コペリオン社製(ドイツ)]を用いて、特開平2−201811号公報の実施例に記載の方法に従い、シリンダー温度270℃設定下で、90重量部のポリアミド6,6と10重量部の導電性カーボンブラックを、溶融混練した。

得られたマスターバッチ中の導電性カーボンブラックの凝集粒子数を測定したところ

0.5個であった。

まず、導電性カーボンブラックマスターバッチの製造に関して例を挙げて説明する。

[導電性カーボンブラックマスターバッチの製造]

PA/KB−MB1: 押出機上流側に1カ所、下流側に1カ所の供給口を有するL/Dが36である二軸押出機[ZSK−25:コペリオン社製(ドイツ)]を用いて、特開平2−201811号公報の実施例に記載の方法に従い、シリンダー温度270℃設定下で、90重量部のポリアミド6,6と10重量部の導電性カーボンブラックを、溶融混練した。

得られたマスターバッチ中の導電性カーボンブラックの凝集粒子数を測定したところ

0.5個であった。

PA/KB−MB2: 押出機上流側に1カ所、下流側に1カ所の供給口を有するL/Dが46である二軸押出機[ZSK−58MC:コペリオン社製(ドイツ)]を用いて、上流側供給口から下流側供給口までのシリンダー温度を280℃、下流側供給口からダイまでの温度を300℃に設定し、90重量部のポリアミド6,6を上流側供給口より供給し、10重量部の導電性カーボンブラックを下流側供給口より供給した。このときに、スクリュー回転数及び、吐出量を調整して、マスターバッチを製造した。

得られたマスターバッチ中の導電カーボンブラックの凝集粒子数を測定したところ20個であった。

得られたマスターバッチ中の導電カーボンブラックの凝集粒子数を測定したところ20個であった。

PA/KB−MB3:押出機上流側に1カ所、下流側に1カ所の供給口を有するL/Dが46である二軸押出機[ZSK−58MC:コペリオン社製(ドイツ)]を用いて、上流側供給口から下流側供給口までのシリンダー温度を280℃、下流側供給口からダイまでの温度を300℃に設定し、90重量部のポリアミド6を上流側供給口より供給し、10重量部の導電性カーボンブラックを下流側供給口より供給した。このときに、スクリュー回転数及び、吐出量を調整して、マスターバッチを製造した。

得られたマスターバッチ中の導電カーボンブラックの凝集粒子数を測定したところ18個であった。

得られたマスターバッチ中の導電カーボンブラックの凝集粒子数を測定したところ18個であった。

[実施例1]

押出機の、上流部(第1供給口)、中流部(第2供給口)、下流部(第3供給口)を有するL/Dが46である二軸押出機[ZSK−58MC:コペリオン社製(ドイツ)]を用いて、シリンダー温度300℃、スクリュー回転数300rpm、吐出量60kg/hrに設定した条件下で、記載の組成にて、第1供給口より、ポリフェニレンエーテル、衝撃改良剤を供給し、第2供給口より、ポリアミド、導電性カーボンブラックマスターバッチを供給、更に、第3供給口より、ワラストナイトを供給して、導電性樹脂組成物のペレットを作成した。

得られた該ペレットは、前記した方法で成形し、各種試験を行った。結果を表1に示す。

また、得られた該ペレットを、東芝IS−80EPN成形機(シリンダー温度290℃、金型温度30℃に設定)にて、150×150×2mm(1点ピンゲート)の平板を成形した。成形した平板には若干のソリが認められた。ソリの評価は、平らな面の上に平板の凸面を下にして置き、平板の一方の角を平らな面に押し当て、押し当てた反対の角と、平らな面との隙間を隙間ゲージにて測定した。結果を表2に示す。

押出機の、上流部(第1供給口)、中流部(第2供給口)、下流部(第3供給口)を有するL/Dが46である二軸押出機[ZSK−58MC:コペリオン社製(ドイツ)]を用いて、シリンダー温度300℃、スクリュー回転数300rpm、吐出量60kg/hrに設定した条件下で、記載の組成にて、第1供給口より、ポリフェニレンエーテル、衝撃改良剤を供給し、第2供給口より、ポリアミド、導電性カーボンブラックマスターバッチを供給、更に、第3供給口より、ワラストナイトを供給して、導電性樹脂組成物のペレットを作成した。

得られた該ペレットは、前記した方法で成形し、各種試験を行った。結果を表1に示す。

また、得られた該ペレットを、東芝IS−80EPN成形機(シリンダー温度290℃、金型温度30℃に設定)にて、150×150×2mm(1点ピンゲート)の平板を成形した。成形した平板には若干のソリが認められた。ソリの評価は、平らな面の上に平板の凸面を下にして置き、平板の一方の角を平らな面に押し当て、押し当てた反対の角と、平らな面との隙間を隙間ゲージにて測定した。結果を表2に示す。

[実施例2〜8]

実施例1と同様の、押出機、押出し条件にて、記載の組成、供給方法にて溶融混錬を行い導電性樹脂組成物のペレットを作成した。

得られたそれぞれのペレットは、前期した方法で成形し、各種試験を行った。結果を表1に示す。

実施例1と同様の、押出機、押出し条件にて、記載の組成、供給方法にて溶融混錬を行い導電性樹脂組成物のペレットを作成した。

得られたそれぞれのペレットは、前期した方法で成形し、各種試験を行った。結果を表1に示す。

[比較例1]

押出機の、上流部(第1供給口)、中流部(第2供給口)、下流部(第3供給口)を有するL/Dが36である二軸押出機[ZSK−25:コペリオン社製(ドイツ)]を用いて、シリンダー温度300℃、スクリュー回転数300rpm、吐出量12kg/hrに設定した条件下で、実施例1と同様の組成にて溶融混連を行い、導電性樹脂組成物を作成した。

得られた該ペレットは、前記した方法で成形し、各種試験を行った。結果を表1に示す。

押出機の、上流部(第1供給口)、中流部(第2供給口)、下流部(第3供給口)を有するL/Dが36である二軸押出機[ZSK−25:コペリオン社製(ドイツ)]を用いて、シリンダー温度300℃、スクリュー回転数300rpm、吐出量12kg/hrに設定した条件下で、実施例1と同様の組成にて溶融混連を行い、導電性樹脂組成物を作成した。

得られた該ペレットは、前記した方法で成形し、各種試験を行った。結果を表1に示す。

[比較例2]

実施例1に比べて、ワラストナイトを第2供給口より供給した以外は、実施例1と同様の、押出機、押出し条件にて溶融混錬を行い導電性樹脂組成物のペレットを作成した。

得られた該ペレットは、前記した方法で成形し、各種試験を行った。結果を表1に示す。

実施例1に比べて、ワラストナイトを第2供給口より供給した以外は、実施例1と同様の、押出機、押出し条件にて溶融混錬を行い導電性樹脂組成物のペレットを作成した。

得られた該ペレットは、前記した方法で成形し、各種試験を行った。結果を表1に示す。

[比較例3]

実施例1に比べて、導電性カーボンブラックマスターバッチを第3供給口より供給した以外は、実施例1と同様の、押出機、押出し条件にて溶融混錬を行い導電性樹脂組成物のペレットを作成した。

得られた該ペレットは、前記した方法で成形し、各種試験を行った。結果を表1に示す。

実施例1に比べて、導電性カーボンブラックマスターバッチを第3供給口より供給した以外は、実施例1と同様の、押出機、押出し条件にて溶融混錬を行い導電性樹脂組成物のペレットを作成した。

得られた該ペレットは、前記した方法で成形し、各種試験を行った。結果を表1に示す。

[比較例4]

実施例1に比べて、導電性カーボンブラックの凝集体の少ない導電性カーボンブラックマスターバッチを使用し、比較例1と同様の、押出機、押出し条件にて溶融混錬を行い導電性樹脂組成物のペレットを作成した。

得られた該ペレットは、前記した方法で成形し、各種試験を行った。結果を表1に示す。

実施例1に比べて、導電性カーボンブラックの凝集体の少ない導電性カーボンブラックマスターバッチを使用し、比較例1と同様の、押出機、押出し条件にて溶融混錬を行い導電性樹脂組成物のペレットを作成した。

得られた該ペレットは、前記した方法で成形し、各種試験を行った。結果を表1に示す。

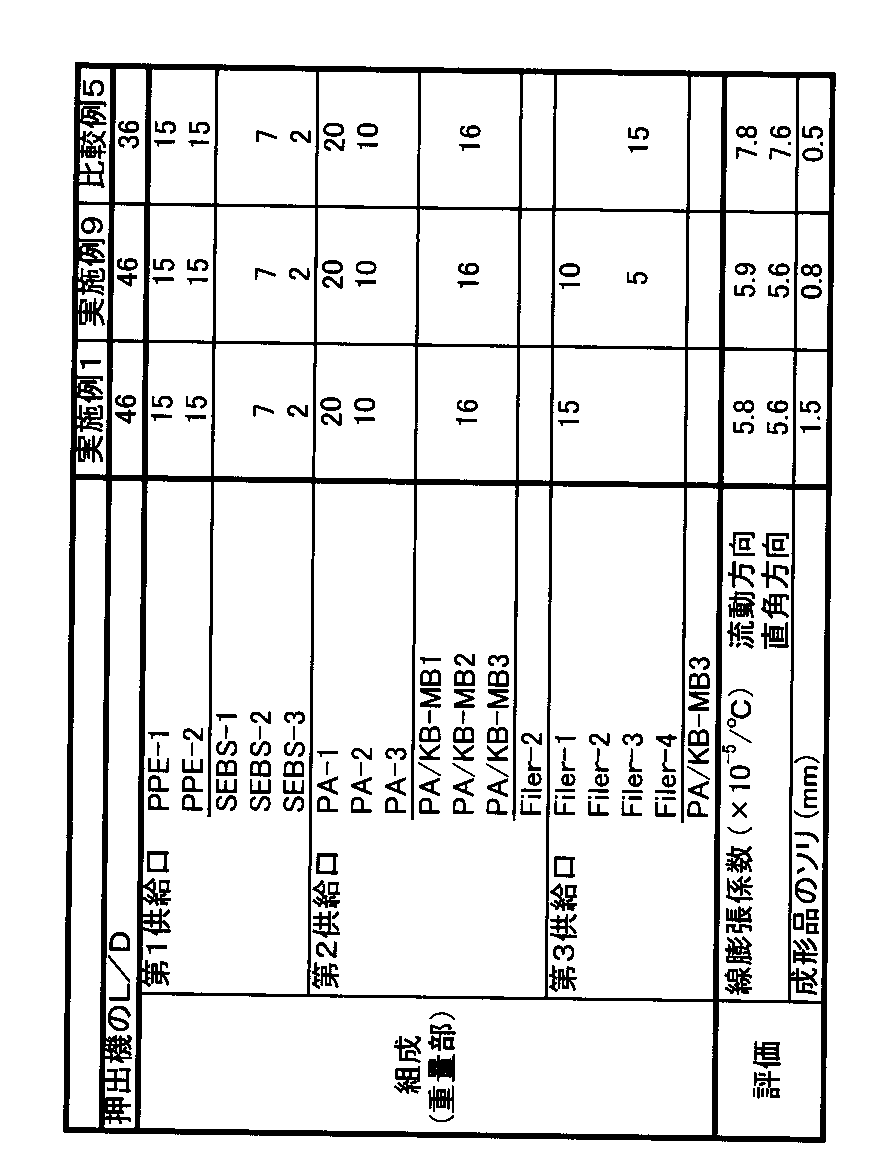

[実施例9]

実施例1に比べて、第3供給口より供給するワラストナイトをアスペクト比の異なる2種のワラストナイトを併用した以外は、実施例1と同様の、押出機、押出し条件にて溶融混錬を行い導電性樹脂組成物のペレットを作成した。

得られた該ペレットは、前記した方法で成形し、各種試験を行った。結果を表2に示す。また、得られた該ペレットを、東芝IS−80EPN成形機(シリンダー温度290℃、金型温度30℃に設定)にて、150×150×2mm(1点ピンゲート)の平板を成形した。成形した平板のソリが実施例1に比べて改善していることが認められた。ソリの評価は、平らな面の上に平板の凸面を下にして置き、平板の一方の角を平らな面に押し当て、押し当てた反対の角と、平らな面との隙間を隙間ゲージにて測定した。結果を表2に示す。

実施例1に比べて、第3供給口より供給するワラストナイトをアスペクト比の異なる2種のワラストナイトを併用した以外は、実施例1と同様の、押出機、押出し条件にて溶融混錬を行い導電性樹脂組成物のペレットを作成した。

得られた該ペレットは、前記した方法で成形し、各種試験を行った。結果を表2に示す。また、得られた該ペレットを、東芝IS−80EPN成形機(シリンダー温度290℃、金型温度30℃に設定)にて、150×150×2mm(1点ピンゲート)の平板を成形した。成形した平板のソリが実施例1に比べて改善していることが認められた。ソリの評価は、平らな面の上に平板の凸面を下にして置き、平板の一方の角を平らな面に押し当て、押し当てた反対の角と、平らな面との隙間を隙間ゲージにて測定した。結果を表2に示す。

[比較例5]

実施例1に比べて、第3供給口より供給するワラストナイトのアスペクト比の小さいものを使用し、比較例1と同様の、押出機、押出し条件にて溶融混錬を行い導電性樹脂組成物のペレットを作成した。

得られた該ペレットは、前記した方法で成形し、各種試験を行った。結果を表2に示す。また、得られた該ペレットを、東芝IS−80EPN成形機(シリンダー温度290℃、金型温度30℃に設定)にて、150×150×2mm(1点ピンゲート)の平板を成形した。成形した平板のソリはほとんどが認められなかったが、線膨張係数に悪化が認められた。ソリの評価は、平らな面の上に平板の凸面を下にして置き、平板の一方の角を平らな面に押し当て、押し当てた反対の角と、平らな面との隙間を隙間ゲージにて測定した。結果を表2に示す。

実施例1に比べて、第3供給口より供給するワラストナイトのアスペクト比の小さいものを使用し、比較例1と同様の、押出機、押出し条件にて溶融混錬を行い導電性樹脂組成物のペレットを作成した。

得られた該ペレットは、前記した方法で成形し、各種試験を行った。結果を表2に示す。また、得られた該ペレットを、東芝IS−80EPN成形機(シリンダー温度290℃、金型温度30℃に設定)にて、150×150×2mm(1点ピンゲート)の平板を成形した。成形した平板のソリはほとんどが認められなかったが、線膨張係数に悪化が認められた。ソリの評価は、平らな面の上に平板の凸面を下にして置き、平板の一方の角を平らな面に押し当て、押し当てた反対の角と、平らな面との隙間を隙間ゲージにて測定した。結果を表2に示す。

該導電性樹脂組成物からなる成形体は、電気・電子部品、OA部品、車両部品、機械部品などの幅広い分野に使用することができ、とりわけ、静電塗装可能な自動車外板部品に好適に使用できる。

Claims (20)

- (A)ポリアミド、(B)ポリフェニレンエーテル、(C)衝撃改良剤、(D)導電性カーボンブラックおよび(E)ワラストナイトからなる樹脂組成物を製造する方法であって、上流部(第1供給口)、中流部(第2供給口)、下流部(第3供給口)に供給口をもつL/D(押出機のスクリュー長さ/直径比)が38〜70の二軸押出し機において、第1供給口より(B)及び(C)成分を供給し、更に第2供給口より(A)成分及び(A)成分と(D)成分からなる導電性カーボンブラックマスターバッチを供給し、更に第3供給口より(E)成分を供給して最終的に(A)〜(E)成分を溶融混練することを特徴とする導電性樹脂組成物の製造方法。

- (A)成分と(D)成分からなる導電性カーボンブラックマスターバッチ中の導電性カーボンブラックが、光学顕微鏡を用いて連続した視野で合計3mm2を観察した際に、導電性カーボンブラックの一部が長径20μm以上100μm以下の凝集粒子として1〜100個存在する導電性カーボンブラックマスターバッチを用いて製造することを特徴とする請求項1に記載の導電性樹脂組成物の製造方法。

- (A)成分と(D)成分からなる導電性カーボンブラックマスターバッチの(D)成分の比率が、5〜40重量%であることを特徴とする請求項1または2に記載の導電性樹脂組成物の製造方法。

- (A)成分が、ポリアミド6、ポリアミド6,6、ポリアミド6/6,6、ポリアミド6,12、ポリアミド6,6/6,Iから選ばれる少なくとも一種以上である請求項1〜3のいずれか1項に記載の導電性樹脂組成物の製造方法。

- (A)成分の相対粘度ηrが、2.1〜2.8である請求項1〜4のいずれか1項に記載の導電性樹脂組成物の製造方法。

- 導電性カーボンブラックマスターバッチに用いられる(A)成分が、ポリアミド6,6であることを特徴とする請求項1〜5のいずれか1項に記載の導電性樹脂組成物の製造方法。

- (A)成分が、ポリアミド6,6とポリアミド6のブレンド物であり、かつ、導電性カーボンブラックマスターバッチに用いられる(A)成分がポリアミド6,6である請求項1〜6のいずれか1項に記載の導電性樹脂組成物の製造方法。

- (E)成分が、平均粒子径2〜9μmでアスペクト比が5以上であることを特徴とする請求項1〜7のいずれか1項に記載の導電性樹脂組成物の製造方法。

- (E)成分が、平均粒子径が3〜7μmでアスペクト比が8以上であることを特徴とする請求項1〜8のいずれか1項に記載の導電性樹脂組成物の製造方法。

- (E)成分が、平均粒子径が2〜9μmで、アスペクト比が5以上のものと、平均粒子径が2〜9μmで、アスペクト比が5未満のものの併用であることを特徴とする請求項1〜9のいずれか1項に記載の導電性樹脂組成物の製造方法。

- (E)成分が、平均粒子径が3〜7μmで、アスペクト比が8以上のものと、平均粒子径が3〜7μmで、アスペクト比が5未満のものの併用であることを特徴とする請求項1〜10のいずれか1項に記載の導電性樹脂組成物の製造方法。

- (E)成分が、1000℃での加熱減量が1.5重量%以下であることを特徴とする請求項1〜11のいずれか1項に記載の導電性樹脂組成物の製造方法。

- 導電性カーボンブラックマスターバッチ中の凝集粒子の数が、1〜50個であることを特徴とする請求項1〜12のいずれか1項に記載の導電性樹脂組成物の製造方法。

- 導電性カーボンブラックマスターバッチ中の凝集粒子の数が、2〜40個であることを特徴とする請求項1〜13のいずれか1項に記載の導電性樹脂組成物の製造方法。

- 導電性カーボンブラックマスターバッチ中の凝集粒子の数が、2〜30個であることを特徴とする請求項1〜14のいずれか1項に記載の導電性樹脂組成物の製造方法。

- (D)成分が、DBP吸油量が250ml/100g以上の導電性カーボンブラックであることを特徴とする請求項1〜15のいずれか1項に記載の導電性樹脂組成物の製造方法。

- (D)成分の量が、(A)ポリアミド樹脂と(B)ポリフェニレンエーテル樹脂の合計100重量部に対して、1〜4重量部であることを特徴とする請求項1〜16のいずれか1項に記載の導電性樹脂組成物の製造方法。

- 請求項1〜17のいずれか1項に記載の製造方法によって製造された導電性樹脂組成物。

- 請求項18に記載の導電性樹脂組成物を射出成形してなる成形体。

- 該成形体が、自動車外板用成形体である請求項19に記載の成形体。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004112080A JP2005298545A (ja) | 2004-04-06 | 2004-04-06 | 導電性樹脂組成物の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004112080A JP2005298545A (ja) | 2004-04-06 | 2004-04-06 | 導電性樹脂組成物の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005298545A true JP2005298545A (ja) | 2005-10-27 |

Family

ID=35330495

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004112080A Pending JP2005298545A (ja) | 2004-04-06 | 2004-04-06 | 導電性樹脂組成物の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005298545A (ja) |

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006089572A (ja) * | 2004-09-22 | 2006-04-06 | Fujitsu Ltd | 電子機器筐体用成形材料及び電子機器筐体 |

| JP2006299055A (ja) * | 2005-04-20 | 2006-11-02 | Asahi Kasei Chemicals Corp | 熱可塑性樹脂組成物 |

| JP2007154110A (ja) * | 2005-12-07 | 2007-06-21 | Asahi Kasei Chemicals Corp | 耐熱性に優れる樹脂組成物 |

| JP2007238668A (ja) * | 2006-03-06 | 2007-09-20 | Asahi Kasei Chemicals Corp | 導電性樹脂組成物の製造方法 |

| WO2007132504A1 (ja) * | 2006-05-12 | 2007-11-22 | Asahi Kasei Chemicals Corporation | 導電性樹脂組成物の製造方法 |

| JP2010506970A (ja) * | 2006-10-13 | 2010-03-04 | サビック・イノベーティブ・プラスチックス・アイピー・ベスローテン・フェンノートシャップ | 強化ポリ(アリーレンエーテル)/ポリアミド組成物及びそれを含む物品 |

| JP2011219697A (ja) * | 2010-04-14 | 2011-11-04 | Asahi Kasei Chemicals Corp | ポリアミド組成物及びポリアミド組成物からなる成形体 |

| US8268017B2 (en) | 2007-02-22 | 2012-09-18 | Asahi Kasei Pharma Corporation | Method for stabilizing leuco-type colorant |

| KR101277723B1 (ko) * | 2008-12-19 | 2013-06-24 | 제일모직주식회사 | 폴리페닐렌에테르계 열가소성 수지 조성물 |

| CN105350110A (zh) * | 2015-12-03 | 2016-02-24 | 苏州宝力塑胶材料有限公司 | 植绒用尼龙绒毛的生产方法 |

| US20160355670A1 (en) * | 2013-12-06 | 2016-12-08 | Lg Chem, Ltd. | Thermoplastic resin composition for radar cover |

| JP2017169790A (ja) * | 2016-03-23 | 2017-09-28 | 旭化成株式会社 | 粘着性電極及び体表面電位測定デバイス |

-

2004

- 2004-04-06 JP JP2004112080A patent/JP2005298545A/ja active Pending

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006089572A (ja) * | 2004-09-22 | 2006-04-06 | Fujitsu Ltd | 電子機器筐体用成形材料及び電子機器筐体 |

| JP2006299055A (ja) * | 2005-04-20 | 2006-11-02 | Asahi Kasei Chemicals Corp | 熱可塑性樹脂組成物 |

| JP2007154110A (ja) * | 2005-12-07 | 2007-06-21 | Asahi Kasei Chemicals Corp | 耐熱性に優れる樹脂組成物 |

| JP2007238668A (ja) * | 2006-03-06 | 2007-09-20 | Asahi Kasei Chemicals Corp | 導電性樹脂組成物の製造方法 |

| US8304472B2 (en) | 2006-05-12 | 2012-11-06 | Asahi Kasei Chemicals Corporation | Process for production of conductive resin composition |

| WO2007132504A1 (ja) * | 2006-05-12 | 2007-11-22 | Asahi Kasei Chemicals Corporation | 導電性樹脂組成物の製造方法 |

| JP2010506970A (ja) * | 2006-10-13 | 2010-03-04 | サビック・イノベーティブ・プラスチックス・アイピー・ベスローテン・フェンノートシャップ | 強化ポリ(アリーレンエーテル)/ポリアミド組成物及びそれを含む物品 |

| US8268017B2 (en) | 2007-02-22 | 2012-09-18 | Asahi Kasei Pharma Corporation | Method for stabilizing leuco-type colorant |

| KR101277723B1 (ko) * | 2008-12-19 | 2013-06-24 | 제일모직주식회사 | 폴리페닐렌에테르계 열가소성 수지 조성물 |

| JP2011219697A (ja) * | 2010-04-14 | 2011-11-04 | Asahi Kasei Chemicals Corp | ポリアミド組成物及びポリアミド組成物からなる成形体 |

| US20160355670A1 (en) * | 2013-12-06 | 2016-12-08 | Lg Chem, Ltd. | Thermoplastic resin composition for radar cover |

| US9840609B2 (en) * | 2013-12-06 | 2017-12-12 | Lg Chem, Ltd. | Thermoplastic resin composition for radar cover |

| CN105350110A (zh) * | 2015-12-03 | 2016-02-24 | 苏州宝力塑胶材料有限公司 | 植绒用尼龙绒毛的生产方法 |

| JP2017169790A (ja) * | 2016-03-23 | 2017-09-28 | 旭化成株式会社 | 粘着性電極及び体表面電位測定デバイス |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3705599B2 (ja) | 導電性マスターバッチ及び導電性樹脂組成物 | |

| JP4803738B2 (ja) | 導電性樹脂組成物 | |

| JP3697243B2 (ja) | 熱可塑性樹脂組成物及び成形体 | |

| US7241403B2 (en) | Method for making a conductive thermoplastic composition | |

| JP2005298545A (ja) | 導電性樹脂組成物の製造方法 | |

| JP4053075B2 (ja) | 熱可塑性樹脂組成物 | |

| JP4248845B2 (ja) | 導電性樹脂組成物とその製法 | |

| JP4162201B2 (ja) | 熱可塑性樹脂組成物 | |

| JP4162466B2 (ja) | 樹脂組成物 | |

| JP5797423B2 (ja) | 樹脂組成物及びその成形体 | |

| JP4249460B2 (ja) | 導電性熱可塑性樹脂組成物 | |

| JP2005281616A (ja) | ポリアミド/ポリフェニレンエーテル樹脂組成物 | |

| JP4159339B2 (ja) | 導電性樹脂組成物 | |

| JP3711285B2 (ja) | 導電性マスターバッチの製造方法 | |

| JP4334392B2 (ja) | 熱可塑性樹脂組成物 | |

| JP4162465B2 (ja) | 導電性樹脂組成物及びその製法 | |

| JP2006199748A (ja) | 樹脂組成物の製造法 | |

| CN100376008C (zh) | 生产导电母粒的方法 | |

| JP4545037B2 (ja) | 熱可塑性樹脂組成物 | |

| JP4249461B2 (ja) | 熱可塑性樹脂組成物及びその製法 | |

| JP4451176B2 (ja) | 導電性樹脂組成物 | |

| JP2005200664A5 (ja) | ||

| JP4148886B2 (ja) | 熱可塑性樹脂組成物及びその成形体 | |

| JP2005298546A (ja) | ポリアミド/ポリフェニレンエーテル樹脂組成物 | |

| JP2005264027A (ja) | 表面外観に優れた導電性樹脂組成物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060329 |

|

| A977 | Report on retrieval |

Effective date: 20081117 Free format text: JAPANESE INTERMEDIATE CODE: A971007 |

|

| A131 | Notification of reasons for refusal |

Effective date: 20090217 Free format text: JAPANESE INTERMEDIATE CODE: A131 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20090901 |