JP2005297325A - 立体造形方法及び立体造形物 - Google Patents

立体造形方法及び立体造形物 Download PDFInfo

- Publication number

- JP2005297325A JP2005297325A JP2004115767A JP2004115767A JP2005297325A JP 2005297325 A JP2005297325 A JP 2005297325A JP 2004115767 A JP2004115767 A JP 2004115767A JP 2004115767 A JP2004115767 A JP 2004115767A JP 2005297325 A JP2005297325 A JP 2005297325A

- Authority

- JP

- Japan

- Prior art keywords

- powder material

- dimensional

- solvent

- resin

- powder

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Abstract

【課題】 樹脂を使用した粉末材料を堆積することと、堆積した粉末材料を溶剤で溶解した後に結合させることとを繰り返すことによって作成されており、反りやヒケなどがない立体造形物を提供する。

【解決手段】 ガラスによって形成された基体11の周囲にポリスチレンによって形成されたコーティング層12を有する粉末材料1を堆積することと、粉末材料1の所望の領域に対してリモネンを供給した後に乾燥させることにより所望の領域の粉末材料1を結合させることとを繰り返し、最後に結合していない粉末材料1を除去することによって、立体造形物3を製造する。

【選択図】 図1

【解決手段】 ガラスによって形成された基体11の周囲にポリスチレンによって形成されたコーティング層12を有する粉末材料1を堆積することと、粉末材料1の所望の領域に対してリモネンを供給した後に乾燥させることにより所望の領域の粉末材料1を結合させることとを繰り返し、最後に結合していない粉末材料1を除去することによって、立体造形物3を製造する。

【選択図】 図1

Description

本発明は、立体造形方法及び立体造形物に関し、詳しくは、粉末材料を堆積させることと、堆積させた粉末材料を結合させることとを繰り返して立体造形物を造形する立体造形方法、並びにかかる立体造形方法で造形された立体造形物に関する。

従来から、粉末材料を堆積させることと、堆積させた粉末材料を結合させることとを繰り返すことによって、工具や部品など複雑な形状をした立体造形物を造形するための立体造形方法が知られている。

具体例としては、例えば、でんぷんの粉末や石膏の粉末などを堆積させることと、堆積させた粉末などに接着剤を噴射してでんぷんの粉末や石膏の粉末などを結合させることとを繰り返して、立体造形物を造形する方法、並びに、金属材料の粉末を堆積させることと、堆積させた金属材料の粉末に対してレーザ光を照射することにより金属材料の粉末を溶解させた後に結合させることとを繰り返して、立体造形物を造形する方法などが挙げられる。

ところが、でんぷんの粉末や石膏の粉末によって造形された立体造形物は、粉末同士の結合力が弱いために、造形された立体造形物に対して結合増強液を含浸させて粉末同士の結合力を向上させる必要が生じる。したがって、でんぷんの粉末や石膏の粉末によって立体造形物を造形する場合には、立体造形物に結合増強液を含浸させる工程が加わるために、煩雑な作業が増えてしまう。

また、金属材料の粉末によって造形された立体造形物は、金属粉末が独特の濃灰色であるために、着色している。したがって、金属材料の粉末によって立体造形物を造形する場合には、得られる立体造形物を所望の色とすることが困難となる。さらに、金属材料の粉末によって立体造形物を造形する場合には、使用される装置が高額であるために、造形にかかるコストが高くなる。

以上説明した問題点を回避する方法としては、樹脂の粉末を堆積させることと、堆積させた粉末の所定の領域に対して樹脂を溶解させる溶剤を噴射して、樹脂の粉末を溶解させた後に固化することによって結合させることとを繰り返すことにより、立体造形物を造形する方法が挙げられる。かかる造形方法によって製造した立体造形物は、結合力が強く、着色もなく、また造形にかかるコストが抑えられたものとなる。

しかしながら、樹脂は、溶解して固化するときに収縮する。したがって、樹脂の粉末を堆積させることと、堆積させた粉末の所定の領域に対して樹脂を溶解させる溶剤を噴射して、樹脂の粉末を溶解させた後に固化することによって結合させることとを繰り返して立体造形物を造形する場合には、得られた立体造形物に、立体造形物全体が湾曲する反りや、立体造形物の一主面が陥没するヒケなどが生じてしまう。したがって、所望のサイズや形状の立体造形物を造形することが困難となる。

反りやヒケを低減させる方法としては、樹脂の粉末にガラスの粉末を最適な比率で混合した粉末材料を堆積させることと、堆積させた粉末材料の所定の領域に対して樹脂を溶解させる溶剤を噴射して、樹脂の粉末を溶解させた後に固化することで結合させることとを繰り返して立体造形物を造形する方法が挙げられる。しかし、樹脂の粉末中にガラスの粉末を均一に混合させることは困難である。したがって、樹脂の粉末にガラスの粉末を混合させた粉末材料によって立体造形物を造形した場合にも、反りやヒケを十分に低減させることは困難となる。

本発明は、以上説明した従来の実情を鑑みて提案されたものであり、樹脂を使用して作成された粉末材料を強く結合させることにより、強度が十分で且つ反りやヒケがなく、また着色もない立体造形物を製造するための立体造形法、並びに、樹脂を使用して作成された粉末材料を溶剤によって溶解した後に強く結合させることによって造形されており、強度が十分で且つ反りやヒケがなく、また着色もない立体造形物を提供することを目的とする。

本発明に係る立体造形方法は、基体を樹脂で被覆することによって形成された粉末材料を堆積させ、堆積させた上記粉末材料の所定の領域に上記樹脂を溶解させる溶剤を供給し、供給された上記溶剤によって溶解された樹脂を固化させることにより、上記粉末材料を結合させることを特徴とする。

したがって、本発明に係る立体造形方法によれば、粉末材料の樹脂を溶剤によって溶解した後に、収縮させずに強力に結合させることが可能となる。

また、本発明に係る立体造形装置は、基体を樹脂で被覆することによって形成された粉末材料からなり、上記樹脂を溶剤で溶解して固化することにより、上記粉末材料を結合して造形される。

したがって、本発明に係る立体造形物は、樹脂を使用した粉末材料によって造形されており、且つ収縮が少ないものとなる。

本発明に係る立体造形方法は、樹脂を使用して作成された粉末材料を溶剤によって溶解した後に、収縮させずに結合させることが可能となるために、樹脂材料が使用されており、且つ反りやヒケなどが生じにくく、正確なサイズの立体造形物を造形することが可能となる。また、樹脂が溶解した後に固化することによって各粉末材料を結合させるために、各粉末材料を強く結合させて、丈夫で破壊されにくい立体造形物を造形することが可能となる。

本発明に係る立体造形物は、樹脂を使用して作成された粉末材料を溶剤によって溶解した後に、収縮させずに結合させることによって造形されているために、樹脂材料が使用されているにも拘わらず、反りやヒケなどが生じにくく、正確な大きさとなる。また、樹脂を溶解させた後に固化することによって各粉末材料が結合されているために、丈夫で破壊されにくいものとなる。

以下、本発明を実施するための最良の形態について、図面を参照しながら詳細に説明する。

本発明を適用した立体造形方法では、粉末を堆積させることと、目的とする立体造形物の断面と同じ形状である所定の領域に対して溶剤を供給することと、溶剤が供給された領域を乾燥させることとを繰り返す。

具体的に説明すると、図1(A)に示すように粉末材料1を堆積し、次に、図1(B)に示すように粉末材料1の所定の領域Aに対して溶剤2を供給し、次に、図1(C)に示すように溶剤2が供給された所定の領域Aを乾燥させることで所定の領域Aの粉末材料1を結合させる。そして、図1(D)に示すように更に粉末材料1を堆積し、図1(E)に示すように再度所定の領域Aに対して溶剤2を供給し、図1(F)に示すように再度所定の領域Aを乾燥させる。

溶剤2を供給する領域は、断面の形状に応じて変化する。例えば、断面積が狭くなるときには、図1(G)に示すように更に粉末材料1を堆積させた後に、図1(H)に示すように所定の領域Aよりも狭い所定の領域Bに対して溶剤2を供給し、図1(I)に示すように所定の領域Bを乾燥させる。

そして、最後に結合していない粉末材料1を除去することによって、例えば図2に示すように、大きさの異なる2つの立方体が重ねられている立体造形物3が造形される。

1回に堆積される粉末材料1の厚さTは、最終的に製造される立体造形物3の形状の複雑さなどによって決定され、例えば100μmとされる。

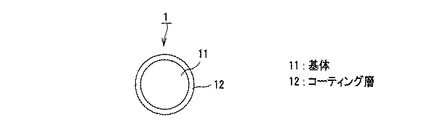

粉末材料1は、図3に示すように、基体11の周囲にコーティング層12が形成されてなる。

基体11の粒径は、1μm〜20μm程度とされていることが好ましく、1〜10μmとされていることが更に好ましい。また、コーティング層12の厚さは、0.5μm〜1μm程度とされることが好ましい。

粉末材料1の粒径が大きすぎると、目的とする立体造形物3の形状が複雑であるときなどに、正確に形成することが困難となり、加工精度が低下する。また、粒径が小さすぎると、後述する立体造形装置の隙間に粉末材料1が入りこんでしまうなどの理由により、立体造形に支障が生じてしまう。

基体11は、溶剤2によって溶解されない材料によって形成される。基体11は、ガラス及びセラミックによって形成されることが好ましい。基体11をガラス及びセラミックによって形成することにより、粉末材料1は白色となり、最終的に得られた立体造形物3に対して所望の着色を施すことが可能となる。また、基体11をガラス及びセラミックによって形成することにより、製造された立体造形物3は、密度が1.3g/cm3程度となるために、重量感を有するものとなる。また、基体11は、ガラスによって形成されることが最も好ましい。基体11をガラスによって形成することにより、粉末材料1を作成するときにかかるコストを抑えることが可能となる。

なお、粉末材料1が着色されていても良い場合には、基体11は、鉱物、岩石、金属、フッ素ゴムなどによって形成されていても良い。また、造形される立体造形物3の質量を軽くする場合には、基体11は、塩、小麦粉、砂糖、でんぷん、溶剤2により変質しない樹脂などによって形成されていても良い。

すなわち、本発明によれば、粉末材料1の基体11の材料を変えることで、立体造形物3の色を変えることや、立体造形物3を所望の質量とすることなどが可能となる。

コーティング層12は、溶剤2によって溶解される樹脂によって形成され、例えば、ポリスチレンやポリプロピレンなどによって形成される。コーティング層12の厚さは、例えば1μmとされる。

コーティング層12が溶剤2によって溶解することで、各粉末材料1のコーティング層12に使用されている樹脂が混ざり合う。そして、樹脂が混ざり合った状態で固化するために、基体11が固化された樹脂によって固定される。すなわち、コーティング層12が、粉末材料1を結合させるバインダとなる。

溶剤2としては、コーティング層12を溶解し、基体11を溶解しないものが使用される。具体例を挙げると、基体11がガラスによって形成されておりコーティング層12がポリスチレンによって形成されている場合にはリモネンが使用され、基体11がガラスによって形成されておりコーティング層12がポリプロピレンによって形成されている場合にはトルエンが使用される。

溶剤2としては、リモネンを使用することが最も好ましい。リモネンは、安全性が高く取り扱いが容易であるために、溶剤2としてリモネンを使用することにより、立体造形物3を、安全且つ簡易に造形することが可能となる。

溶剤2としてリモネンを使用することが最も好ましいために、コーティング層12は、リモネンによって溶解される樹脂によって形成されることが好ましい。リモネンによって溶解される樹脂としては、ポリスチレンが挙げられる。すなわち、コーティング層12は、ポリスチレンによって形成されることが最も好ましい。基材11をガラスによって形成し、コーティング層12をポリスチレンによって形成することにより、得られる立体造形物3は、製造にかかるコストが低減されたものとなる。

以上説明したように、本発明を適用した立体造形物の製造方法によれば、基体11の周囲に樹脂によってコーティング層12を形成した粉末材料1を堆積させることと、粉末材料1の所定の領域に対して溶剤2を噴射してコーティング層12を溶解させることと、溶剤2が噴射された領域を乾燥させて溶解した樹脂を固化させることによって粉末材料1を結合させることとを繰り返しながら、立体造形物3が造形される。

得られた立体造形物3は、図4に示すように、各基体11が、コーティング層12に使用されている樹脂によって固定されてなる。基体11が樹脂によって固定されることにより、樹脂が固化するときに生じる立体造形物2の収縮が低減される。したがって、本発明を適用した立体造形物3は、樹脂によって造形されており、且つ反りやヒケがなく、寸法が正確なものとなる。

また、立体造形物3は、コーティング層12として使用されているポリスチレンが溶剤によって溶解されて混ざり合った後に固化することによって造形されるために、粉末材料1が互いに強く結合し、強度が十分で破壊されにくいものとなる。

つぎに、図5及び図6に示すような、立体造形物3を製造するときに使用する立体造形装置30について説明する。なお、図5は立体造形装置30の側面図であり、図6は立体造形装置30の平面図である。

立体造形装置30は、主面上に粉末材料1が堆積される造形テーブル31と、造形テーブル31を上下方向に移動させるテーブル駆動モータ32と、内壁が造形テーブル31の側面に接触しているシリンダ33とを備える。

また、立体造形装置30は、粉末材料1が貯えられており、造形テーブル31上に粉末材料1を供給する粉末バケット41と、造形テーブル31上に供給された粉末材料1を平坦化するローラ42と、ローラ42を駆動するローラ駆動モータ43と、溶剤2が貯えられている溶剤タンク44と、ローラ42によって平坦化された粉末材料1に対して溶剤2を噴射するインクジェットヘッド45と、インクジェットヘッド45を駆動するインクジェットヘッド駆動モータ46と、インクジェットヘッド45によって溶剤2が噴射された粉末材料1に対して熱を与えるヒータ47とが設けられた供給ユニット48を備える。

また、立体造形装置30は、溶剤バケット41、ローラ42、インクジェットヘッド45が並んだ方向に沿って設けられている軸51と、供給ユニット48を軸51の方向に沿って移動可能に支持する支持部材52と、供給ユニット48全体を軸51の方向に沿って移動させる供給ユニット駆動モータ53とを備える。

また、立体造形装置30は、テーブル駆動モータ32、ローラ駆動モータ43、インクジェットヘッド駆動モータ46、ヒータ47、及び供給ユニット駆動モータ53を駆動させる制御装置54を備える。

なお、以下では、軸51の方向に沿った方向、すなわち供給ユニット48の移動方向をX方向といい、軸51に対して垂直で且つ造形テーブル31の主面に沿った方向をY方向という。

粉末バケット41は、X方向に移動しながら、造形テーブル31と対向する位置に設けられた吐出口41aから貯えている粉末材料1を吐出して、造形テーブル31上に供給する。吐出口41aは、長方形であり、Y方向の長さが造形テーブル31と略同一とされている。また、粉末バケット41の吐出口41aには、粉末パケット弁41bが設けられており、吐出口41aから吐出される粉末材料1の量や、吐出口41aから粉末材料1が吐出するときの速度などが制御される。

ローラ42は、回転しながらX方向に移動し、造形テーブル31上に堆積されている粉末材料1を平坦化して、シリンダ33の供給ユニット48との対抗面、すなわち、シリンダ33の上面33aと同一平面とする。ローラ42によって粉末材料1が平坦化されることにより、厚さTの粉末材料1が造形テーブル31上に堆積する。また、ローラ42は、ローラ駆動モータ43によって駆動されることで回転する。本実施の形態では、ローラ42は、1秒当たり約6回転しながら毎分1mの速度で移動する。

インクジェットヘッド45は、図7(A)に示すように、多数のノズル45aが設けられており、後述するスライスデータに従って、溶剤タンク44に貯えられている溶剤を噴射し、造形テーブル31に堆積されている粉末材料1の所望の領域に、溶剤を供給する。

本実施の形態では、インクジェットヘッド45は、ノズル45a間のY方向に沿った間隔が0.07mmとなるように設けられている。ノズル45a間の間隔が0.07mm以上であるときには、インクジェットヘッド45を、図7(B)に示すように、ノズル45aが配置されている方向がX方向に対して傾くように設置することにより、ノズル45a間のY方向に沿った間隔は0.07mm以下となる。立体造形装置30では、インクジェットヘッド45が、ノズル45a間のY方向に沿った間隔が0.07mmとなるように設けられることにより、所望の領域全体に均一に溶剤2を噴射することが可能となる。

また、本実施の形態では、ノズル45aの密度は360dpiとされている。ノズル45aの密度が360dpiとされており、溶剤2としてリモネンを使用する場合には、各ノズル45aから噴射されるリモネンの量は、40pl〜80plとされることが好ましい。各ノズル45aから噴射されるリモネンの量が40pl未満である場合には、リモネンの量が不充分であるために、粉末材料1の所望の領域全体にリモネンを噴射することが不可能となる。また、80plを超える場合には、リモネンの量が多すぎるために、リモネンが噴射された後に粉末材料1が固化するまでに時間を要する。

なお、各ノズル45aから噴射されるリモネンの量は、粉末材料1の堆積回数が増加するに従って、増加することが好ましい。例えば、1層目に堆積させた粉末材料1の所定の領域にリモネンを噴射させるときには、各ノズル45aから噴射されるリモネンの量を40plとして、徐々に増やしていくことが好ましい。量を徐々に増やしながらリモネンを噴射することにより、粉末材料1が効率良く固化される。

また、本実施の形態では、インクジェットヘッド45は、ピエゾ方式によって溶剤2を噴射する構成とされている。ピエゾ方式を採用することにより、水溶性ではないリモネンを、溶剤2として噴射することが可能となる。

ヒータ47は、粉末材料1に溶剤2が噴射された後に駆動され、粉末材料1全体に熱を加えることにより、粉末材料1を乾燥させ、溶剤2によって溶解されたコーティング層12を固化し、粉末材料1を互いに結合させる。

制御装置54は、CAD(Computer-Aided Design)により作成されることや、特定の物品を三次元測定機で測定することなどによって得られた三次元データを、平行に薄くスライスした場合の各層のデータ(以下、スライスデータという。)を生成して、インクジェットヘッド45に対して供給する。また、テーブル駆動モータ32、ローラ駆動モータ43、インクジェットヘッド駆動モータ46、及び供給ユニット駆動モータ51を駆動して、立体造形物3を製造する。

具体的には、制御装置54は、供給ユニット駆動モータ53を駆動させることによって、供給ユニット48全体を、X方向に沿ってシリンダ33の内壁の一方33bから他方33cに移動させる。制御装置54の制御に基づいて、供給ユニット駆動モータ53によって駆動されることにより、供給ユニット48は、粉末バケット41に貯えられている粉末材料1を造形テーブル31上に堆積させてローラ42で平坦化した後に溶剤2を噴射するときと、溶剤2の噴射が終了した後にヒータ47によって粉末材料1を加熱するときに移動する。

また、制御装置54は、ローラ駆動モータ43を駆動させることによってローラ42の回転を制御する。ローラ42の回転が制御されることによって、造形テーブル31の主面31a上に堆積された粉末材料1の平坦化が円滑になされる。

また、制御装置54は、インクジェットヘッド駆動モータ46を駆動して、インクジェットヘッド45を、所望の位置に移動させる。

また、制御装置54は、1層分のスライスデータに基づいた溶剤2の噴射が終了する毎に、ヒータ47を駆動させながら供給ユニット駆動モータ53を駆動させることで供給ユニット48をX方向に沿って移動させ、粉末材料1を加熱して乾燥させる。そして、粉末材料1の乾燥が終了すると、供給ユニット48全体を、シリンダ33の内壁の一方33b側に移動させる。

また、制御装置54は、粉末材料1の平坦化が終了する毎に、テーブル駆動モータ32を制御して、造形テーブル31の位置を下げる。具体的には、造形テーブル31は、粉末材料1の平坦化が終了したときに、主面31aに堆積される粉末材料1の厚さTと同じだけ下げられる。

つぎに、立体造形装置30を使用した立体造形方法について、図8に示すフローチャートを使用して説明する。

先ず、ステップST1で、制御装置54は、三次元データからスライスデータを作成して格納する。また、制御装置54は、例えば供給ユニット48の移動速度、単位時間当たりのローラ42の回転数、及び造形テーブル31の降下幅など、立体造形装置30の駆動に必要となるパラメータを設定したり、スライスデータの変換などを行う。

次に、ステップST2で、制御装置54は、インクジェットヘッド45に対して、スライスデータを送信する。

そして、ステップST3で、制御装置54は、供給ユニット駆動モータ53を駆動させることにより、供給ユニット48のX方向への移動を開始して、造形テーブル31上に、粉末材料1を堆積させる。

次に、ステップST4で、制御装置54は、ローラ駆動モータ43を駆動させることにより、ローラ42を回転させて、造形テーブル31上の粉末材料1を平坦化し、粉末材料1とシリンダ33の上面33aを同一平面とする。ローラ42によって平坦化されることにより、造形テーブル31上に厚さTの粉末材料1が積層される。

次に、ステップST5で、制御装置54は、テーブル駆動モータ32を駆動させることにより、造形テーブル8を厚さT分下げる。

次に、ステップST6で、制御装置54は、インクジェットヘッド駆動モータ46を駆動させることによってインクジェットヘッド45の位置を移動させる。インクジェットヘッド45は、1層分のスライスデータに基づいて、粉末材料1の所定の領域に溶剤2を噴射する。溶剤2が噴射された領域では、粉末材料1の表面に形成されているコーティング層12が溶解して混ざり合う。

次に、ステップST7で、制御装置54は、ヒータ47を駆動させるとともに、供給ユニット駆動モータ53を駆動させることで供給ユニット48全体をX方向に沿って移動させることにより、粉末材料1に熱を加え、粉末材料1を乾燥させる。粉末材料1が乾燥することにより、溶剤2によって溶解されたコーティング層12が固化し、粉末材料1が結合する。

次に、ステップST8で、制御装置54は、立体造形が終了したか否かを判断する。立体造形が終了していないときには、ステップST3に戻り、立体造形が終了したと判断したときには立体造形装置30全体の駆動を停止させる。

つぎに、本発明を適用した立体造形方法及び立体造形物について、実施例及び比較例に基づいて説明する。

実施例1

図9に示すように、粒形6μmのガラスビーズ61の周囲に、厚さ1μmのポリスチレン層62を形成することにより、粉末材料63を作成した。

実施例1

図9に示すように、粒形6μmのガラスビーズ61の周囲に、厚さ1μmのポリスチレン層62を形成することにより、粉末材料63を作成した。

この粉末材料63を粉末バケット41に投入し、溶剤タンク44にD−リモネンを投入して、立体造形装置30を駆動させた。

そして、粉末材料63を造形テーブル31上に100μm堆積させることと、堆積させた粉末材料63内の30mm×10mmの領域にD−リモネンを噴射することと、D−リモネンを噴射した領域を乾燥させて粉末材料61を互いに結合させることとを10回繰り返して、30mm×10mm×1mmである平板状の立体造形物を造形した。

実施例2

図9に示す粉末材料63を粉末バケット41に投入し、溶剤タンク44にD−リモネンを投入して、立体造形装置30を駆動させた。

実施例2

図9に示す粉末材料63を粉末バケット41に投入し、溶剤タンク44にD−リモネンを投入して、立体造形装置30を駆動させた。

そして、粉末材料63を造形テーブル31上に100μmずつ堆積させることと、堆積させた粉末材料63内の一辺が10mmの領域に、D−リモネンを噴射することと、D−リモネンを噴射した領域を乾燥させて粉末材料61を互いに結合させることとを100回繰り返して、一辺が10mmの立方体形状の立体造形物を造形した。

比較例1

図9に示す粉末材料63の代わりに、ポリスチレンのみからなる粉末材料を作成して使用した以外は、実施例1と同様にして、30mm×10mm×1mmである平板状の立体造形物を造形した。

比較例2

図9に示す粉末材料63の代わりに、ポリスチレンのみからなる粉末材料を作成して使用した以外は、実施例2と同様にして、一辺が10mmの立方体形状の立体造形物を造形した。

比較例1

図9に示す粉末材料63の代わりに、ポリスチレンのみからなる粉末材料を作成して使用した以外は、実施例1と同様にして、30mm×10mm×1mmである平板状の立体造形物を造形した。

比較例2

図9に示す粉末材料63の代わりに、ポリスチレンのみからなる粉末材料を作成して使用した以外は、実施例2と同様にして、一辺が10mmの立方体形状の立体造形物を造形した。

実施例1及び比較例2で造形された立体造形物について、反り、収縮率、密度を測定したところ、表1に示す通りとなった。なお、反りは、図10(A)に示すように、実施例1又は比較例1で造形された立体造形物70の上面の最も反り上がっている端部70a,70bを結んだ線L1から、上面の最も凹んだ部分70cまでの長さD1を測定することによって示した。

また、実施例2及び比較例2で造形された立体造形物について、ヒケ、収縮率、密度を測定したところ、表1に示す通りとなった。なお、ヒケは、図10(B)に示すように、実施例2又は比較例2で造形された立体造形物71の上面の最も反り上がっている端部71a,71bを結んだ線L2から、上面の最も凹んだ部分71cまでの長さD2を測定することによって示した。

表1及び表2より、実施例1及び実施例2で造形された立体造形物は、比較例1及び比較例2で造形された立体造形物と比較して、収縮率が低く、反りやヒケが生じにくいものであることが確認された。また、実施例1及び実施例2で造形された立体造形物は、比較例1及び比較例2で造形された立体造形物と比較して、質量が重く、重量感を有するものであることが確認された。

1 粉末材料、2 溶剤、3 立体造形物、11 基体、12 コーティング層、30 立体造形装置、31 造形テーブル、32 テーブル駆動モータ、33 シリンダ、41 粉末バケット、42 ローラ、43 ローラ駆動モータ、44 溶剤タンク、45 インクジェットヘッド、46 インクジェットヘッド駆動モータ、47 ヒータ、48 供給ユニット、51 軸、52 支持部材、53 駆動モータ、54 制御装置

Claims (12)

- 基体を樹脂で被覆することによって形成された粉末材料を堆積させ、堆積させた上記粉末材料の所定の領域に上記樹脂を溶解させる溶剤を供給し、供給された上記溶剤によって溶解された樹脂を固化させることにより、上記粉末材料を結合させることを特徴とする立体造形方法。

- 上記溶剤は、リモネンであり、上記樹脂は、上記リモネンによって溶解されるものであることを特徴とする請求項1記載の立体造形方法。

- 上記樹脂は、ポリスチレンであることを特徴とする請求項2記載の立体造形方法。

- 上記基体は、上記リモネンによって溶解されない材料によって形成されていることを特徴とする請求項2記載の立体造形方法。

- 上記基体は、ガラスによって形成されていることを特徴とする請求項4記載の立体造形方法。

- 上記基体は、セラミックによって形成されていることを特徴とする請求項4記載の立体造形方法。

- 基体を樹脂で被覆することによって形成された粉末材料からなり、上記樹脂を溶剤で溶解して固化することにより、上記粉末材料を結合して造形された立体造形物。

- 上記溶剤は、リモネンであり、上記樹脂は、上記リモネンによって溶解されるものであることを特徴とする請求項7記載の立体造形物。

- 上記樹脂は、ポリスチレンであることを特徴とする請求項7記載の立体造形物。

- 上記基体は、上記リモネンによって溶解されない材料によって形成されていることを特徴とする請求項7記載の立体造形物。

- 上記基体は、ガラスによって形成されていることを特徴とする請求項10記載の立体造形物。

- 上記基体は、セラミックによって形成されていることを特徴とする請求項10記載の立体造形物。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004115767A JP2005297325A (ja) | 2004-04-09 | 2004-04-09 | 立体造形方法及び立体造形物 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004115767A JP2005297325A (ja) | 2004-04-09 | 2004-04-09 | 立体造形方法及び立体造形物 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005297325A true JP2005297325A (ja) | 2005-10-27 |

Family

ID=35329468

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004115767A Withdrawn JP2005297325A (ja) | 2004-04-09 | 2004-04-09 | 立体造形方法及び立体造形物 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005297325A (ja) |

Cited By (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008105269A (ja) * | 2006-10-25 | 2008-05-08 | Hirokazu Mizumoto | スケジュールカレンダー |

| WO2009145069A1 (ja) * | 2008-05-26 | 2009-12-03 | ソニー株式会社 | 造形装置および造形方法 |

| JP2010052330A (ja) * | 2008-08-29 | 2010-03-11 | Nagano Japan Radio Co | 三次元造形機 |

| JP2010052331A (ja) * | 2008-08-29 | 2010-03-11 | Nagano Japan Radio Co | 三次元造形機 |

| WO2015046629A1 (en) | 2013-09-30 | 2015-04-02 | Ricoh Company, Ltd. | Powder material for three-dimensional object formation, hardening liquid and three-dimensional object formation kit, and formation method and formation apparatus of three-dimensional object |

| WO2015194399A1 (ja) * | 2014-06-18 | 2015-12-23 | 株式会社放電精密加工研究所 | 三次元造形装置 |

| JP2016137697A (ja) * | 2015-01-27 | 2016-08-04 | 株式会社リコー | 立体造形装置、立体造形物の生産方法、プログラム |

| JP2016155362A (ja) * | 2015-02-20 | 2016-09-01 | 株式会社リコー | 立体造形装置、立体造型方法、プログラム |

| EP3070136A1 (en) | 2015-03-19 | 2016-09-21 | Ricoh Company, Ltd. | Liquid material for forming three-dimensional object and material set for forming three-dimensional ojbect, three-dimensional object producing method and three-dimensional object producing apparatus |

| EP3069801A2 (en) | 2015-03-19 | 2016-09-21 | Ricoh Company, Ltd. | Liquid material for forming three-dimensional object and material set for forming three-dimensional object, three-dimensional object producing method and three-dimensional object producing apparatus |

| JP2016172429A (ja) * | 2015-03-18 | 2016-09-29 | 株式会社リコー | 立体造形用粉末材料、立体造形用キット、立体造形物の製造装置及び立体造形物の製造方法 |

| JP2016172416A (ja) * | 2015-03-18 | 2016-09-29 | 株式会社リコー | 立体造形用粉末材料、立体造形用材料セット、立体造形物製造装置及び立体造形物製造方法 |

| JP2016187918A (ja) * | 2015-03-30 | 2016-11-04 | 株式会社リコー | 立体造形用粉末材料、立体造形用キット、立体造形物の製造装置及び立体造形物の製造方法 |

| JP2016190321A (ja) * | 2015-03-30 | 2016-11-10 | 株式会社リコー | 立体造形用粉末材料、立体造形材料セット、立体造形物製造装置、及び立体造形物の製造方法 |

| JP2016223005A (ja) * | 2015-03-18 | 2016-12-28 | 株式会社リコー | 立体造形用粉末材料、立体造形用キット、立体造形用グリーン体、立体造形物及び立体造形用グリーン体の製造方法、立体造形物及び立体造形用グリーン体の製造装置 |

| CN106457395A (zh) * | 2014-01-14 | 2017-02-22 | 株式会社放电精密加工研究所 | 三维造型装置 |

| CN106626376A (zh) * | 2016-11-07 | 2017-05-10 | 广东工业大学 | 一种彩色喷墨三维打印方法 |

| US9708502B2 (en) | 2014-12-18 | 2017-07-18 | Ricoh Company, Ltd. | Powder for 3D modeling, set for 3D modeling, method of manufacturing 3D object, and device for manufacturing 3D object |

| WO2017196364A1 (en) | 2016-05-13 | 2017-11-16 | Hewlett-Packard Development Company, L.P. | Material sets |

| US9994702B2 (en) | 2015-01-09 | 2018-06-12 | Ricoh Company, Ltd. | Liquid material for forming three-dimensional object and material set for forming three-dimensional object, and three-dimensional object producing method and three-dimensional object producing apparatus |

| JP2019503907A (ja) * | 2016-01-21 | 2019-02-14 | スリーエム イノベイティブ プロパティズ カンパニー | フルオロエラストマーの積層プロセス |

| US10293555B2 (en) | 2014-12-04 | 2019-05-21 | Ricoh Company, Ltd. | Liquid material for forming three-dimensional object and material set for forming three-dimensional object, and three-dimensional object producing method |

| US10464241B2 (en) | 2015-01-27 | 2019-11-05 | Ricoh Company, Ltd. | Stereoscopic modeling apparatus, method of manufacturing stereoscopic modeled product, and non-transitory recording medium |

| EP3760344A1 (en) | 2019-07-04 | 2021-01-06 | Ricoh Company, Ltd. | Powder material for producing three-dimensional object, kit for producing three-dimensional object, and three-dimensional object producing method and apparatus |

| WO2021002479A1 (ja) | 2019-07-04 | 2021-01-07 | 株式会社リコー | 立体造形物の製造方法及び製造装置、並びに、立体造形用硬化液、及び立体造形用キット |

| JP2021020371A (ja) * | 2019-07-26 | 2021-02-18 | 株式会社リコー | 立体造形用樹脂粉末、立体造形物の造形装置、及び立体造形物の造形方法 |

| US11407033B2 (en) | 2014-01-14 | 2022-08-09 | Hoden Seimitsu Kako Kenkyusho Co., Ltd. | Three-dimensional shaping apparatus |

-

2004

- 2004-04-09 JP JP2004115767A patent/JP2005297325A/ja not_active Withdrawn

Cited By (43)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008105269A (ja) * | 2006-10-25 | 2008-05-08 | Hirokazu Mizumoto | スケジュールカレンダー |

| EP2305454A4 (en) * | 2008-05-26 | 2013-01-09 | Sony Corp | MOLDING AND FORMING METHOD |

| WO2009145069A1 (ja) * | 2008-05-26 | 2009-12-03 | ソニー株式会社 | 造形装置および造形方法 |

| US9636870B2 (en) | 2008-05-26 | 2017-05-02 | Sony Corporation | Modeling apparatus and modeling method |

| JPWO2009145069A1 (ja) * | 2008-05-26 | 2011-10-06 | ソニー株式会社 | 造形装置および造形方法 |

| JP2010052330A (ja) * | 2008-08-29 | 2010-03-11 | Nagano Japan Radio Co | 三次元造形機 |

| JP2010052331A (ja) * | 2008-08-29 | 2010-03-11 | Nagano Japan Radio Co | 三次元造形機 |

| US11628617B2 (en) | 2013-09-30 | 2023-04-18 | Ricoh Company, Ltd. | Formation method of three-dimensional object with metal and/or ceramic particles and thin organic resin |

| WO2015046629A1 (en) | 2013-09-30 | 2015-04-02 | Ricoh Company, Ltd. | Powder material for three-dimensional object formation, hardening liquid and three-dimensional object formation kit, and formation method and formation apparatus of three-dimensional object |

| US10828827B2 (en) | 2013-09-30 | 2020-11-10 | Ricoh Company, Ltd. | Powder material for three-dimensional object formation, hardening liquid and three-dimensional object formation kit, and formation method and formation apparatus of three-dimensional object |

| US11407033B2 (en) | 2014-01-14 | 2022-08-09 | Hoden Seimitsu Kako Kenkyusho Co., Ltd. | Three-dimensional shaping apparatus |

| CN106457395A (zh) * | 2014-01-14 | 2017-02-22 | 株式会社放电精密加工研究所 | 三维造型装置 |

| WO2015194399A1 (ja) * | 2014-06-18 | 2015-12-23 | 株式会社放電精密加工研究所 | 三次元造形装置 |

| US11407032B2 (en) | 2014-06-18 | 2022-08-09 | Hoden Seimitsu Kako Kenkyusho Co., Ltd. | Three-dimensional shaping apparatus |

| US10293555B2 (en) | 2014-12-04 | 2019-05-21 | Ricoh Company, Ltd. | Liquid material for forming three-dimensional object and material set for forming three-dimensional object, and three-dimensional object producing method |

| US9708502B2 (en) | 2014-12-18 | 2017-07-18 | Ricoh Company, Ltd. | Powder for 3D modeling, set for 3D modeling, method of manufacturing 3D object, and device for manufacturing 3D object |

| US9994702B2 (en) | 2015-01-09 | 2018-06-12 | Ricoh Company, Ltd. | Liquid material for forming three-dimensional object and material set for forming three-dimensional object, and three-dimensional object producing method and three-dimensional object producing apparatus |

| JP2016137697A (ja) * | 2015-01-27 | 2016-08-04 | 株式会社リコー | 立体造形装置、立体造形物の生産方法、プログラム |

| US10464241B2 (en) | 2015-01-27 | 2019-11-05 | Ricoh Company, Ltd. | Stereoscopic modeling apparatus, method of manufacturing stereoscopic modeled product, and non-transitory recording medium |

| JP2016155362A (ja) * | 2015-02-20 | 2016-09-01 | 株式会社リコー | 立体造形装置、立体造型方法、プログラム |

| JP2016172429A (ja) * | 2015-03-18 | 2016-09-29 | 株式会社リコー | 立体造形用粉末材料、立体造形用キット、立体造形物の製造装置及び立体造形物の製造方法 |

| JP2016223005A (ja) * | 2015-03-18 | 2016-12-28 | 株式会社リコー | 立体造形用粉末材料、立体造形用キット、立体造形用グリーン体、立体造形物及び立体造形用グリーン体の製造方法、立体造形物及び立体造形用グリーン体の製造装置 |

| JP2016172416A (ja) * | 2015-03-18 | 2016-09-29 | 株式会社リコー | 立体造形用粉末材料、立体造形用材料セット、立体造形物製造装置及び立体造形物製造方法 |

| US9782935B2 (en) | 2015-03-18 | 2017-10-10 | Ricoh Company, Ltd. | Powder material for three-dimensional modeling, kit for three-dimensional modeling, device for manufacturing three-dimensional object, and method of manufacturing three-dimensional object |

| EP3070136A1 (en) | 2015-03-19 | 2016-09-21 | Ricoh Company, Ltd. | Liquid material for forming three-dimensional object and material set for forming three-dimensional ojbect, three-dimensional object producing method and three-dimensional object producing apparatus |

| EP3069801A2 (en) | 2015-03-19 | 2016-09-21 | Ricoh Company, Ltd. | Liquid material for forming three-dimensional object and material set for forming three-dimensional object, three-dimensional object producing method and three-dimensional object producing apparatus |

| JP2016175212A (ja) * | 2015-03-19 | 2016-10-06 | 株式会社リコー | 立体造形用組成液及び立体造形材料セット、並びに立体造形物の製造方法及び製造装置 |

| JP2016175213A (ja) * | 2015-03-19 | 2016-10-06 | 株式会社リコー | 立体造形用組成液及び立体造形材料セット、並びに立体造形物の製造方法及び製造装置 |

| US10767071B2 (en) | 2015-03-19 | 2020-09-08 | Ricoh Company, Ltd. | Liquid material for forming three-dimensional object and material set for forming three-dimensional object, three-dimensional object producing method and three-dimensional object producing apparatus |

| JP2016190321A (ja) * | 2015-03-30 | 2016-11-10 | 株式会社リコー | 立体造形用粉末材料、立体造形材料セット、立体造形物製造装置、及び立体造形物の製造方法 |

| JP2016187918A (ja) * | 2015-03-30 | 2016-11-04 | 株式会社リコー | 立体造形用粉末材料、立体造形用キット、立体造形物の製造装置及び立体造形物の製造方法 |

| US11148361B2 (en) | 2016-01-21 | 2021-10-19 | 3M Innovative Properties Company | Additive processing of fluoroelastomers |

| JP2019503907A (ja) * | 2016-01-21 | 2019-02-14 | スリーエム イノベイティブ プロパティズ カンパニー | フルオロエラストマーの積層プロセス |

| US11230053B2 (en) | 2016-01-21 | 2022-01-25 | 3M Innovative Properties Company | Additive processing of fluoropolymers |

| US11179886B2 (en) | 2016-01-21 | 2021-11-23 | 3M Innovative Properties Company | Additive processing of fluoropolymers |

| EP3455056A4 (en) * | 2016-05-13 | 2020-01-22 | Hewlett-Packard Development Company, L.P. | MATERIAL SETS |

| US10710301B2 (en) | 2016-05-13 | 2020-07-14 | Hewlett-Packard Development Company, L.P. | Material sets |

| WO2017196364A1 (en) | 2016-05-13 | 2017-11-16 | Hewlett-Packard Development Company, L.P. | Material sets |

| CN106626376A (zh) * | 2016-11-07 | 2017-05-10 | 广东工业大学 | 一种彩色喷墨三维打印方法 |

| WO2021002479A1 (ja) | 2019-07-04 | 2021-01-07 | 株式会社リコー | 立体造形物の製造方法及び製造装置、並びに、立体造形用硬化液、及び立体造形用キット |

| EP3760344A1 (en) | 2019-07-04 | 2021-01-06 | Ricoh Company, Ltd. | Powder material for producing three-dimensional object, kit for producing three-dimensional object, and three-dimensional object producing method and apparatus |

| US11426929B2 (en) | 2019-07-04 | 2022-08-30 | Ricoh Company, Ltd. | Powder material for producing three-dimensional object, kit for producing three-dimensional object, and three-dimensional object producing method and apparatus |

| JP2021020371A (ja) * | 2019-07-26 | 2021-02-18 | 株式会社リコー | 立体造形用樹脂粉末、立体造形物の造形装置、及び立体造形物の造形方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2005297325A (ja) | 立体造形方法及び立体造形物 | |

| US6036777A (en) | Powder dispensing apparatus using vibration | |

| EP1915246B1 (en) | Method for fabricating three dimensional models | |

| EP1541321B1 (en) | System and method for fabricating three-dimensional objects using solid free-form fabrication | |

| US6596224B1 (en) | Jetting layers of powder and the formation of fine powder beds thereby | |

| US5740051A (en) | 3-D model making | |

| CA2293638C (en) | Jetting layers of powder and the formation of fine powder beds thereby | |

| CN100344440C (zh) | 彩色三维物体的制作方法 | |

| EP0644809B1 (en) | Three-dimensional printing techniques | |

| JP4785333B2 (ja) | 堆積法によるパーツ作製方法 | |

| CN108367464B (zh) | 在3d喷射打印机上打印的方法 | |

| US20100021638A1 (en) | Method for fabricating three dimensional models | |

| EP1524098B1 (en) | Hybrid organic-inorganic composition for solid freeform fabrication and solid freeform fabrication method | |

| JP2017524579A (ja) | 複数素材三次元プリンタ | |

| CN110545939B (zh) | 使用粉末的材料增材制造的方法及系统 | |

| JP2017200762A (ja) | 異なる造形材料によって3次元印刷物体内の一体化界面を形成するシステム及び方法 | |

| KR101856644B1 (ko) | 3차원 콘크리트 프린트 시스템 | |

| JP2015189024A (ja) | 造形物の製造方法 | |

| JPH08192468A (ja) | 立体モデルの製造方法及び装置 | |

| JP7234716B2 (ja) | 立体造形用粉末、粉末入り容器、立体造形物の製造方法、及び立体造形物の製造装置 | |

| US20230321723A1 (en) | Method for producing a 3d shaped article, and device using a sieve plate | |

| JP2019157201A (ja) | 立体造形物の製造方法、立体造形物の製造装置、及び立体造形物の製造プログラム | |

| JP7123356B2 (ja) | 立体物造形装置および立体物造形方法 | |

| JP2011143475A (ja) | 堆積法によるパーツ作製方法 | |

| JP2018053300A (ja) | 積層造形物の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Application deemed to be withdrawn because no request for examination was validly filed |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20070703 |