JP2005296974A - かさ歯車の製造方法 - Google Patents

かさ歯車の製造方法 Download PDFInfo

- Publication number

- JP2005296974A JP2005296974A JP2004113765A JP2004113765A JP2005296974A JP 2005296974 A JP2005296974 A JP 2005296974A JP 2004113765 A JP2004113765 A JP 2004113765A JP 2004113765 A JP2004113765 A JP 2004113765A JP 2005296974 A JP2005296974 A JP 2005296974A

- Authority

- JP

- Japan

- Prior art keywords

- gear

- forming roll

- mandrel

- materials

- manufacturing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Gears, Cams (AREA)

Abstract

【課題】偏荷重の発生をなくすことで成形ロールや軸受部の耐久性向上とさらなる加工精度の向上を図ったハイポイドリングギヤの製造方法を提供する。

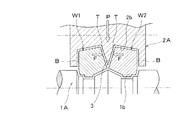

【解決手段】リング状の歯車素材W1,W2を二つ一組としてマンドレル1と成形ロール2とで挟み、成形ロール2を駆動側として回転させながら矢印P方向に押し込み、ロール圧延により所定の断面形状に成形する。二つの歯車素材W1,W2はその背面B,B同士を突き合わせた状態で同時に加工を施す。

【選択図】 図3

【解決手段】リング状の歯車素材W1,W2を二つ一組としてマンドレル1と成形ロール2とで挟み、成形ロール2を駆動側として回転させながら矢印P方向に押し込み、ロール圧延により所定の断面形状に成形する。二つの歯車素材W1,W2はその背面B,B同士を突き合わせた状態で同時に加工を施す。

【選択図】 図3

Description

本発明は、かさ歯車の製造方法に関し、特にリング状の歯車素材をその内外周からマンドレルと成形ロールとで挟んでロール圧延を施すことによりかさ歯車を製造する方法に関するものである。

なお、ここでいうかさ歯車とは、まがりばかさ歯車に類似した形態のハイポイドギヤをも含む概念で使用するものとする。

比較的大型の歯車部品であるハイポイドリングギヤを製造するにあたり、熱間鍛造粗材を冷間にてローリング加工する技術が特許文献1で提案されている。

この従来の製造法では、図1,2に示すように、荒加工後のリング状の歯車素材Wをその内外周から工具であるマンドレル11と成形ロール12とで挟んだ上で、成形ロール12を駆動側、歯車素材Wおよびマンドレル11をそれぞれ従動側として回転させながら、成形ロール12を矢印P方向に押し込むことでいわゆる回転成形によるロール圧延を施すもので、部分加工であるために成形力が小さくて済み、それ故に冷間での成形が可能となるとともに、高い寸法精度が得られることになる。

すなわち、上記工法は、リング状の歯車素材Wのうち成形ロール12とマンドレル11とで挟まれた部分の断面積を減少させながら徐々に円周方向に圧延する方式であることから、上記の断面積の減少は歯車素材Wの周方向での材料流動(塑性流動)となり、歯車素材Wは次第に拡径化されながら所定寸法に仕上げられることになる。なお、歯面となるべき頂部平面Tでの歯切り加工は後工程にて行われる。また、加工の進行に伴い歯車素材Wの背面B側では余肉部(クロスハッチングを施した部分)Qの発生が許容され、同時にその余肉部Qのほか頂部平面T側のコーナー部ではばりbの発生が容認され、これらも後工程であるトリミング工程において切断除去される。

特開昭63−137534号公報(第1図)

上記のような加工形態において、図2から明らかなようにリング状の歯車素材Wの断面形状は軸直角平面を基準とした場合に左右非対象形状であって、且つ成形ロール12の押し込み方向Pと歯車素材Wの背面B側がほぼ平行であるのに対し、成形ロール12の押し込み方向Pに対して歯面となるべき頂部平面Tが傾斜していることから、成形ロール12およびマンドレル11は加工反力としてスラスト方向(軸心方向)の荷重成分(分力)Fを受けることになる。

これは、成形ロール12およびマンドレル11が荷重成分Fと同方向(スラスト方向)の偏荷重を常に受けていることにほかならず、結果として特に成形ロール12自体のほかその成形ロール12およびマンドレル11を支持している軸受部の負担が大きく、特に成形ロール12や軸受部の耐久性に欠けるという問題がある。

また、上記の偏荷重のために成形ロール12およびマンドレル11が軸心方向で位置ずれを生じやすく、さらなる加工精度の向上が望めない。

本発明はこのような課題に着目してなされたものであり、特に上記のような偏荷重の発生をなくすことで成形ロールや軸受部の耐久性向上とさらなる加工精度の向上を図った製造方法を提供しようとするものである。

請求項1に記載の発明は、リング状の歯車素材をその内外周からマンドレルと成形ロールとで挟んでロール圧延を施すことによりかさ歯車を製造する方法として、二つの歯車素材の軸心が一致するように両者を互いに逆向きに突き合わせた状態で同時にロール圧延を施すことを特徴とする。

この場合、請求項2に記載のように、二つの歯車素材の背面同士を突き合わせてもよく、また請求項3に記載のように、二つの歯車素材の歯面側同士を突き合わせてもよい。

ここで、二つ一組の歯車素材を互いに逆向きに突き合わせた状態とするのは、リング状の歯車素材の断面形状が軸直角平面を基準とした場合に左右非対象形状であっても、二つ一組とすれば総断面形状が実質的に左右対称形状となることに基づいている。

したがって、少なくとも請求項1に記載の発明では、二つ一組としたリング状の歯車素材をその内外周からマンドレルと成形ロールとで挟んで従来と同様にロール圧延を施した場合、個々の歯車素材はその断面形状が軸直角平面を基準とした場合に左右非対象形状であるが故に従来と同様にスラスト方向の荷重成分(分力)が発生することになるものの、二つの歯車素材を突き合わせた総断面形状が左右対称形状であるため、それぞれの歯車素材側で発生するスラスト力が相互に打ち消し合うかたちとなる。その結果、加工に直接関与している成形ロールおよびマンドレルには従来のようなスラスト方向の偏荷重は加わらないことになる。

請求項1に記載の発明によれば、加工中において工具である成形ロールおよびマンドレルにスラスト方向の偏荷重が加わることがないため、工具およびそれらを支持している軸受部が耐久性が向上するほか、加工中における工具の位置ずれも発生しないために加工精度が向上する。また、歯車素材を二つ一組として同時加工が行われるため、併せて生産性も向上する。

図3は本発明のより具体的な実施の形態を示しており、先に述べたハイポイドリングギヤを製造する場合の例を示している。

基本となる加工形態は図1,2に示した従来のものと同様であって、成形工具である大径の成形ロール2と小径のマンドレル1とでハイポイドリングギヤとなるべきリング状の歯車素材W1,W2を挟み込み、成形ロール2を駆動側としてマンドレル1および歯車素材W1,W2を従動回転させながら、成形ロール2をマンドレル1側すなわち矢印P方向に押し込むことにより、いわゆる冷間での回転成形によるロール圧延を施すことで所定寸法に仕上げる。すなわち、歯車素材W1,W2をロール圧延に伴う周方向の塑性流動によって徐々に拡径させて所定寸法に仕上げる。

歯車素材W1,W2は熱間鍛造にて製造されたものであって、例えば長尺な鋼材を所定の長さに裁断したものを加熱炉にて1200℃程度まで加熱した上で鍛造される。鍛造工程は一般的には潰し、荒地、仕上げの3工程をもって構成され、その後に中央部分にピアス加工を施して穴あけを行うことによりリング状の歯車素材W1,W2となる。

熱間鍛造の後、常法により空冷したままで上記のような冷間での回転成形が可能であれば製造コストの上で最も望ましいが、そのままでは冷間での成形が行えない場合には、回転成形を行う前に焼鈍などの熱処理を行うものとする。

さらに、上記のような回転成形に先立って、熱間鍛造もしくは熱処理で発生した酸化スケールをショットブラスト等の表面研創で除去する。そして、必要であれば歯車素材W1,W2に燐酸皮膜処理等の潤滑処理を施すものとする。

上記の回転成形によるロール圧延の際には、リング状の歯車素材W1,W2を二つ一組として、双方の歯車素材W1,W2同士の軸心を一致させながら、その双方の歯車素材W1,W2の歯面となるべき頂部平面Tと反対側の面である背面B,B同士を密着させるべく逆向きに突き合わせた状態でそれら二つの歯車素材W1,W2に同時に加工を施すものとする。

ここで、大径の成形ロール2は、図3に示すように、その円筒外周面に背面B,B同士を突き合わせた二つ一組の歯車素材W1,W2の断面形状の外周面側を受容し得る比較的深い環状溝2aが彫り込まれている一方、マンドレル1の円筒外周面には同様に背面B,B同士を突き合わせた二つ一組の歯車素材W1,W2の断面形状の内周面側を受容し得る比較的浅い環状溝1aが彫り込まれている。

したがって、成形ロール2を矢印Pで示す押し込み方向の正規位置まで押し込んだときには、双方の環状溝2a,1a同士によって製品断面形状に合致した閉断面形状のインプレッション部が形成され、このインプレッション部によって均一断面形状の歯車素材W1,W2として仕上げられる。なお、加工の際には、成形ロール2やマンドレル1および歯車素材W1,W2の冷却と潤滑のために潤滑剤を使用するものとし、冷却性を優先する場合には水溶性のクーラントを、潤滑性を優先する場合には油性のものをそれぞれ使用するものとする。

ここで、図3の加工形態では、図2と異なり余肉部Qは発生せず、双方の歯車素材W1,W2共に歯面となるべき頂部平面Tのコーナー部に図2の(B)と同様のばりbが発生するだけとなり、これらのばりbは後工程にて切断除去される。また、歯面となるべき頂部平面Tにおける歯切り加工も後工程にて行われる。

この実施の形態によれば、成形ロール2の押し込み方向Pに対して双方の歯車素材W1,W2の歯面となるべき頂部平面Tが傾斜しているため、加工中において成形ロール2およびマンドレル1にはスラスト方向の荷重成分(分力)Fが加わることになる。その一方、歯車素材W1,W2を二つ一組としてその背面B,B同士を突き合わせるように配置しているため、歯車素材W1,W2の総断面形状は軸直角平面を基準として左右対称形状となっており、上記のようなスラスト方向の荷重成分Fは相互に打ち消し合うことになる。したがって、成形ロール2およびマンドレル1には上記スラスト方向の荷重成分Fに基づく従来のような偏荷重が作用することがなくなり、それらの成形ロール2やマンドレル1を支持している軸受部の負担を軽減でき、成形ロール2やマンドレル1あるいは軸受部の耐久性が向上するとともに、成形ロール2およびマンドレル1の位置も安定したものとなって加工精度の向上に寄与できる。

また、加工後の歯車素材W1,W2には上記のように体積の小さなばりbが発生するだけであり、図2の(B)に示したような余肉部Qは発生しないことから、歯車素材W1,W2の背面B側での加工取り代の削減によって素材の材料歩留まりの向上と加工工数を削減できることになる。

図4は本発明の第2の実施の形態を示し、歯車素材W1,W2を二つ一組として成形ロール2Aとマンドレル1Aとで同時に加工を行うことを前提としつつも、歯車素材W1,W2の歯面となるべき頂部平面T,T同士を突き合わせるようにした点で第1の実施の形態と異なっている。

すなわち、図4に示すように、二つの歯車素材W1,W2の向きを図3とは逆向きにして、二つの歯車素材W1,W2のうち歯面となるべき頂部平面Tの内周側のコーナー部同士を突き合わせるように配置して加工を行うものとする。この場合にも、二つ一組の歯車素材W1,W2の総断面形状は軸直角平面を基準とした場合に左右対称形状となり、その総断面形状に応じて成形ロール2Aおよびマンドレル1A側の環状溝2b,1bの形状が決定されている。なお、この実施の形態の場合には図2の場合と同様に余肉部Qおよびばりbの発生を容認するものとする。

したがって、この第2の実施の形態によれば、二つ一組の歯車素材W1,W2のうち歯面となるべき頂部平面Tが成形ロール2Aの押し込み方向Pに対して傾斜しているため、第1の実施の形態と同様にスラスト方向の荷重成分Fが発生し、これが成形ロール2Aの環状溝2bの中央部に位置している比較的薄肉の断面ウエッジ状の突条3に作用しようとするも、それらのスラスト方向の荷重成分F,F同士が相互に打ち消し合うかたちとなり、その突条3の負担となることもなければ、そのスラスト方向の加重成分Fに基づいて成形ロール2Aやマンドレル1Aの軸受部にスラスト方向の偏荷重が作用することもない。

逆に、図3に示した第1の実施の形態では、スラスト方向の荷重成分Fは成形ロール2の局部的な曲げ応力として作用するのに対して、図4に示した第2の実施の形態では、スラスト方向の荷重成分Fが成形ロール2Aの局部的な曲げ応力として作用しなくなり、成形ロール2Aの耐久性が一段と向上する。

ここで、上記の第1,第の実施の形態では、ハイポイドリングギヤの加工を例にとって説明したが、本発明はハイポイドリングギヤ以外の同種のかさ歯車の加工にも同様に適用することができる。

また、図3または図4のような二つ一組の歯車対W1,W2を複数組並べて、4個以上の歯車素材W1,W2の加工を同時に行うようにすれば生産性の向上の上で一段と有利となる。

1,1A…成形ロール

2,2A…マンドレル

B…背面

T…歯面となるべき頂部平面

W1,W2…歯車素材

2,2A…マンドレル

B…背面

T…歯面となるべき頂部平面

W1,W2…歯車素材

Claims (3)

- リング状の歯車素材をその内外周からマンドレルと成形ロールとで挟んでロール圧延を施すことによりかさ歯車を製造する方法であって、

二つの歯車素材の軸心が一致するように両者を互いに逆向きに突き合わせた状態で同時にロール圧延を施すことを特徴とするかさ歯車の製造方法。 - 二つの歯車素材の背面同士を突き合わせた状態でロール圧延を施すことを特徴とする請求項1に記載のかさ歯車の製造方法。

- 二つの歯車素材の歯面側同士を突き合わせた状態でロール圧延を施すことを特徴とする請求項1に記載のかさ歯車の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004113765A JP2005296974A (ja) | 2004-04-08 | 2004-04-08 | かさ歯車の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004113765A JP2005296974A (ja) | 2004-04-08 | 2004-04-08 | かさ歯車の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005296974A true JP2005296974A (ja) | 2005-10-27 |

Family

ID=35329156

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004113765A Pending JP2005296974A (ja) | 2004-04-08 | 2004-04-08 | かさ歯車の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005296974A (ja) |

-

2004

- 2004-04-08 JP JP2004113765A patent/JP2005296974A/ja active Pending

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101460754B (zh) | 滚动部件的制造方法、滚动轴承的制造方法、滚动轴承的滚道部件以及滚动轴承 | |

| CN101389424B (zh) | 等速接头用外环部件的制造方法 | |

| JP6689151B2 (ja) | 円筒状リング部材の製造方法、ラジアル転がり軸受の製造方法、及び一方向クラッチの製造方法 | |

| CN114309442A (zh) | 一种汽车万向节内星轮的球道免铣加工方法 | |

| CN102527895B (zh) | 矩形截面大圆环的锻造工艺及模具 | |

| CN104001843B (zh) | 一种成型轴承圈的冷轧方法 | |

| EP1300215B1 (en) | Method of manufacturing disk for variator | |

| KR101633499B1 (ko) | 엠디피에스용 웜샤프트의 제조방법 | |

| JPH0469496B2 (ja) | ||

| CN106460946B (zh) | 等速万向联轴器的外侧联轴器构件的制造方法以及外侧联轴器构件 | |

| CN110238342A (zh) | 齿轮的精锻工艺及制造工艺 | |

| US5577323A (en) | Method of manufactoring a race ring for a rolling bearing | |

| JP2003154432A (ja) | ベアリング用外輪および内輪の製造方法 | |

| JP2014024091A (ja) | 車輪用軸受ユニットの軌道輪部材の製造方法 | |

| CN107002768B (zh) | 等速万向联轴器的外侧联轴器构件的制造方法以及外侧联轴器构件 | |

| WO2017163189A1 (en) | A method of manufacturing a crown wheel, and a crown wheel | |

| JP2017087250A (ja) | リング状部材の製造方法 | |

| WO2018055484A1 (en) | A method of manufacturing near-net shape crown wheel | |

| JP2005296974A (ja) | かさ歯車の製造方法 | |

| JP7216934B2 (ja) | 軸受要素、軸受、機械、及び車両 | |

| JP2003245748A (ja) | 極小ころがり軸受の製造方法 | |

| JP2006181638A (ja) | ラジアル玉軸受用軌道輪及びその製造方法 | |

| JP2008111469A (ja) | 等速ジョイント用外輪部材の製造方法 | |

| JP6096051B2 (ja) | 等速自在継手用外側継手部材の製造方法、並びに外側継手部材に加工される中間鍛造品および最終鍛造品 | |

| JP3697287B2 (ja) | 軸状部材の加工方法 |