JP2005296969A - ハイドロフォーム加工方法 - Google Patents

ハイドロフォーム加工方法 Download PDFInfo

- Publication number

- JP2005296969A JP2005296969A JP2004113115A JP2004113115A JP2005296969A JP 2005296969 A JP2005296969 A JP 2005296969A JP 2004113115 A JP2004113115 A JP 2004113115A JP 2004113115 A JP2004113115 A JP 2004113115A JP 2005296969 A JP2005296969 A JP 2005296969A

- Authority

- JP

- Japan

- Prior art keywords

- tube

- tensile strength

- expansion rate

- plate thickness

- mold

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Landscapes

- Shaping Metal By Deep-Drawing, Or The Like (AREA)

Abstract

【課題】 ハイドロフォーム成形において複雑な金型機構を用いることなく効率的に材料流入を引き起こし、成形限界を引き上げる加工方法を提供する。

【解決手段】 軸方向において両端部の引張強度(TS)×板厚が他の一部又は全部の引張強度(TS)×板厚より15%以上大きい鋼管を金型に入れ、内圧と軸押しを負荷しながら加工することを特徴とするハイドロフォーム加工方法。

【選択図】 図4

【解決手段】 軸方向において両端部の引張強度(TS)×板厚が他の一部又は全部の引張強度(TS)×板厚より15%以上大きい鋼管を金型に入れ、内圧と軸押しを負荷しながら加工することを特徴とするハイドロフォーム加工方法。

【選択図】 図4

Description

本発明は、自動車用の排気系部品やサスペンション系部品等の製造に用いられるもので、金属管を分割した金型に入れ、当該金型を型締めした後、金属管内に内圧と管軸方向の押し力を負荷することにより所定形状に成形するハイドロフォーム加工方法に関する。

近年ハイドロフォーム技術は、部品数削減によるコスト削減や軽量化等の手段の一つとして自動車分野で注目を浴びており、欧米では数年前から既に実車に採用され、国内でも1999年から実車への適用も開始した。それ以降、ハイドロフォーム加工の適用部品は年々増加し、その市場規模は大幅に拡大してきた。ハイドロフォーム加工では成形する金属管に内圧を加えると同時に管端部からの軸押しを加えることにより材料を流入させ大きな変形を可能とすることができるが、この時、素管両端の拡管しない部分や、拡管部でも管端に近く、先に拡管が進行する部分では素管が金型に成型初期から密着してしまう為、摩擦抵抗により管端部から離れた部分に材料を効率良く流入させることが困難である。

また、場所により大きく拡管率が異なる部品を成形する場合も拡管率の小さい部分で成形初期に素管が金型に密着してしまい拡管率の大きい部分に材料を流入させることが困難となる。材料流入を向上させより成形限界を引き上げる為の方法としては、管軸方向に移動自在な可動金型を用いて金属管の管端部のみでなく可動型と接触する部分全体を拘束して押し込むことにより効率的に材料を流入させる手法が特許文献1、2および3に開示されているが、この手法では金型構造が複雑となる為、可動金型機構が組み込めるような部品形状のもののみに適用が限られる上、金型が高価なものになる。

また、特許文献4に鋼板の深絞り成形に関してフランジ部に良成形性の材料を接合して材料流入を容易にし深絞りの限界を向上させるプレス成形用テーラードブランク材の製造方法が開示されているがここでは、ハイドロフォーム成形の様に管端軸押しにより材料を流入させる場合については何ら言及していない。

特開平10-296347号公報

特開2000-45767号公報

特開2002-153917号公報

特開2002-102946号公報

図1に示すように一般にハイドロフォーム成形においては、管端から軸押しポンチ2を用いて材料(素管1)を流入させ同時に水圧を負荷して成形を行うことで大きな変形が可能となる。ところが、従来のハイドロフォーム成形では、拡管しない素管の両端付近や拡管する部位でも管端に近く成型初期に金型と密着してしまう部分での金型と素管の摩擦抵抗により材料流入が妨げられ、部品中央部に充分に材料を流入させることができず、図2に示すように管端付近で座屈したり、部品中央部付近でバーストしてしまい易く、成形限界が低いものとなっている。

また、拡管率が大きく変化するような複雑な部品では、図3に示すように拡管率の小さい部分で素管と金型の密着が成形初期に起こり拡管率の大きい部位への材料流入を妨げる為、成形限界は低くなるという問題があった。

本発明は、ハイドロフォーム成形において複雑な金型機構を用いることなく効率的に材料流入を引き起こし、成形限界を引き上げる加工方法を提供することを目的とする。

本発明の要旨とするところは下記の通りである。

(1)軸方向において両端部の引張強度(TS)×板厚が他の一部又は全部の引張強度(TS)×板厚より15%以上大きい鋼管を金型に入れ、内圧と軸押しを負荷しながら加工することを特徴とするハイドロフォーム加工方法。

(2)拡管率が最大拡管率の60%以下となる部分の一部又は全部の引張強度(TS)×板厚が、最大拡管率となる部分の引張強度(TS)×板厚より15%以上大きい鋼管を金型に入れ、内圧と軸押しを負荷しながら加工することを特徴とするハイドロフォーム加工方法。

ただし、

拡管率=((製品の軸方向に垂直な断面の周長−素管の周長)/(素管の周長))×100(%)とする。

(1)軸方向において両端部の引張強度(TS)×板厚が他の一部又は全部の引張強度(TS)×板厚より15%以上大きい鋼管を金型に入れ、内圧と軸押しを負荷しながら加工することを特徴とするハイドロフォーム加工方法。

(2)拡管率が最大拡管率の60%以下となる部分の一部又は全部の引張強度(TS)×板厚が、最大拡管率となる部分の引張強度(TS)×板厚より15%以上大きい鋼管を金型に入れ、内圧と軸押しを負荷しながら加工することを特徴とするハイドロフォーム加工方法。

ただし、

拡管率=((製品の軸方向に垂直な断面の周長−素管の周長)/(素管の周長))×100(%)とする。

本発明によって、より成型限界の高いハイドロフォーム成形が可能となる。

以下、本発明を詳細に説明する。

本発明では、ハイドロフォーム成形を行う際に図4、図5に示す様に、素管の管端部又は拡管率が最大拡管率の60%以下となる低拡管率部分の一部若しくは全部における引張強度(TS)×板厚を、それぞれ両端部を除く他の一部若しくは全部、又は最大拡管率の60%以上の拡管率となる大拡管率部分の一部若しくは全部の引張強度(TS)×板厚より15%以上大きくすることで、管端付近および低拡管率部分の拡管を抑えて、従来成形初期に生じていた素管と金型の密着を防ぎ、成形後半まで材料流入を効率的に引き起こすと共に管端部および低拡管率部分での座屈の発生を抑えることで従来より成形限界の高いハイドロフォーム成形が可能となる。

本発明では、ハイドロフォーム成形を行う際に図4、図5に示す様に、素管の管端部又は拡管率が最大拡管率の60%以下となる低拡管率部分の一部若しくは全部における引張強度(TS)×板厚を、それぞれ両端部を除く他の一部若しくは全部、又は最大拡管率の60%以上の拡管率となる大拡管率部分の一部若しくは全部の引張強度(TS)×板厚より15%以上大きくすることで、管端付近および低拡管率部分の拡管を抑えて、従来成形初期に生じていた素管と金型の密着を防ぎ、成形後半まで材料流入を効率的に引き起こすと共に管端部および低拡管率部分での座屈の発生を抑えることで従来より成形限界の高いハイドロフォーム成形が可能となる。

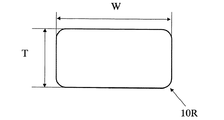

本発明の実施例として外径=63.5mm、板厚=2.3mm、で素管長=(軸押し量+100mm+拡管部長さL)の鋼管を用いて、図6に図4の拡管部の断面形状を示す様に、縦の長さT=63.5mmでコーナー部のR=10mmである長方形断面とし横の長さWを80mm、90mmの2通り、拡管部長さLを200mm、400mmの2通りに変化させた金型を用いて部品を成形した。素管は、STKM11Aの鋼管(引張強さ300MPa)の両端に80mmのSTKM13B(引張強さ400MPa)の鋼管を溶接して素管とした。また比較のため、素管の全長をSTKM11Aの鋼管とした場合に関しても成形をおこなった。板厚は本発明例、比較例とも、全て2.3mmとした。表1および表2に結果を示す(なお、表1、2に示す成形時の軸押し量は、左右同じ量とした。いずれの金型の場合も成形時の管端のシールは、O−リングを装着したノズルを用いて行った)。表中の○は座屈や破裂が無く成形できた場合を示し、×は、座屈や破裂が生じうまく成形できなかった場合を示す。また,表中の軸押し量は片側の値をあらわしている。表1および2の結果より、本発明は従来技術と比べて拡管部長さLが長く、拡管率の大きい成形品をつくることが可能であることがわかる。

1……素管

2……軸押しポンチ

3……金型

2……軸押しポンチ

3……金型

Claims (2)

- 軸方向において両端部の引張強度(TS)×板厚が他の一部又は全部の引張強度(TS)×板厚より15%以上大きい鋼管を金型に入れ、内圧と軸押しを負荷しながら加工することを特徴とするハイドロフォーム加工方法。

- 拡管率が最大拡管率の60%以下となる部分の一部又は全部の引張強度(TS)×板厚が、最大拡管率となる部分の引張強度(TS)×板厚より15%以上大きい鋼管を金型に入れ、内圧と軸押しを負荷しながら加工することを特徴とするハイドロフォーム加工方法。

ただし、

拡管率=((製品の軸方向に垂直な断面の周長−素管の周長)/(素管の周長))×100(%)とする。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004113115A JP2005296969A (ja) | 2004-04-07 | 2004-04-07 | ハイドロフォーム加工方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004113115A JP2005296969A (ja) | 2004-04-07 | 2004-04-07 | ハイドロフォーム加工方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005296969A true JP2005296969A (ja) | 2005-10-27 |

Family

ID=35329151

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004113115A Withdrawn JP2005296969A (ja) | 2004-04-07 | 2004-04-07 | ハイドロフォーム加工方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005296969A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101570135A (zh) * | 2008-04-29 | 2009-11-04 | 起亚自动车株式会社 | 车用排气管的尾饰管组件及其制造方法 |

| CN105855350A (zh) * | 2016-03-29 | 2016-08-17 | 桂林电子科技大学 | 一种薄壁金属管材冲击液压成形方法及成形装置 |

| CN107900181A (zh) * | 2017-12-07 | 2018-04-13 | 平湖爱驰威汽车零部件有限公司 | 一种汽车尾管成型设备及使用方法 |

| CN109622698A (zh) * | 2018-12-06 | 2019-04-16 | 南京理工大学 | 一种强弱相间分布的钢管的制备装置及方法 |

-

2004

- 2004-04-07 JP JP2004113115A patent/JP2005296969A/ja not_active Withdrawn

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101570135A (zh) * | 2008-04-29 | 2009-11-04 | 起亚自动车株式会社 | 车用排气管的尾饰管组件及其制造方法 |

| KR100962811B1 (ko) * | 2008-04-29 | 2010-06-09 | 기아자동차주식회사 | 자동차용 배기파이프의 테일 트림 제조방법 |

| US9101971B2 (en) | 2008-04-29 | 2015-08-11 | Kia Motors Corporation | Tail trim assembly of exhaust pipe for vehicle and method of manufacturing the same |

| CN105855350A (zh) * | 2016-03-29 | 2016-08-17 | 桂林电子科技大学 | 一种薄壁金属管材冲击液压成形方法及成形装置 |

| CN107900181A (zh) * | 2017-12-07 | 2018-04-13 | 平湖爱驰威汽车零部件有限公司 | 一种汽车尾管成型设备及使用方法 |

| CN109622698A (zh) * | 2018-12-06 | 2019-04-16 | 南京理工大学 | 一种强弱相间分布的钢管的制备装置及方法 |

| CN109622698B (zh) * | 2018-12-06 | 2020-04-07 | 南京理工大学 | 一种强弱相间分布的钢管的制备装置及方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5009363B2 (ja) | ハイドロフォーム加工方法 | |

| JP5868891B2 (ja) | 異径管状部品の製造方法 | |

| JP6394254B2 (ja) | 拡径管部品の製造方法および製造装置 | |

| TWI711498B (zh) | 成形材製造方法及該成形材 | |

| JP2006061944A (ja) | 液圧バルジ方法、液圧バルジ製品および液圧バルジ金型 | |

| JP5009364B2 (ja) | ハイドロフォーム加工品の製造方法 | |

| JP5307385B2 (ja) | 同芯拡管又は偏芯拡管の製造方法 | |

| JP2005296969A (ja) | ハイドロフォーム加工方法 | |

| JP3972006B2 (ja) | ハイドロフォーム加工方法及びハイドロフォーム加工用金型 | |

| JP6665643B2 (ja) | 拡径管部品の製造方法および製造装置 | |

| JP2009045672A (ja) | アルミニウム中空押出材のハイドロフォーミング加工方法 | |

| JP2005095983A (ja) | ベローズ管、並びにその製造方法および金型 | |

| JP6704319B2 (ja) | 鋼管の拡管方法 | |

| JP6515274B2 (ja) | 端部増肉鋼管の製造装置および製造方法 | |

| JP2002282956A (ja) | ハイドロフォーム加工方法及び装置 | |

| JP2005288532A (ja) | ハイドロフォーム加工方法 | |

| JP2019171407A (ja) | ハイドロフォーミング方法 | |

| JP2003290845A (ja) | ハイドロフォーム加工方法及びハイドロフォーム加工用金型 | |

| JP3968047B2 (ja) | ハイドロフォーム加工用金型及びハイドロフォーム加工方法 | |

| JP2010253539A (ja) | 筒形端部の成形工具 | |

| JP4035073B2 (ja) | ハイドロフォーム加工用金型及びハイドロフォーム加工方法 | |

| JP4133465B2 (ja) | ハイドロフォーム加工方法 | |

| JP6665644B2 (ja) | 拡径管部品の製造方法および製造装置 | |

| JP4377529B2 (ja) | アルミ押出し材のハイドロフォーム加工方法 | |

| JP2005111511A (ja) | テーラードチューブのハイドロフォーム加工方法及びハイドロフォーム成形品 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20070703 |