JP2005296931A - 農牧地排水浄化材およびこれを用いた農牧地排水浄化方法 - Google Patents

農牧地排水浄化材およびこれを用いた農牧地排水浄化方法 Download PDFInfo

- Publication number

- JP2005296931A JP2005296931A JP2004348126A JP2004348126A JP2005296931A JP 2005296931 A JP2005296931 A JP 2005296931A JP 2004348126 A JP2004348126 A JP 2004348126A JP 2004348126 A JP2004348126 A JP 2004348126A JP 2005296931 A JP2005296931 A JP 2005296931A

- Authority

- JP

- Japan

- Prior art keywords

- solution

- purification material

- farmland

- purification

- acid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 239000000463 material Substances 0.000 title claims abstract description 189

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 title claims abstract description 87

- 238000000034 method Methods 0.000 title claims abstract description 61

- 238000001179 sorption measurement Methods 0.000 claims abstract description 107

- 239000002253 acid Substances 0.000 claims abstract description 92

- 150000001450 anions Chemical class 0.000 claims abstract description 81

- 239000002994 raw material Substances 0.000 claims abstract description 46

- 238000010000 carbonizing Methods 0.000 claims abstract description 28

- 239000003575 carbonaceous material Substances 0.000 claims abstract description 22

- 238000000746 purification Methods 0.000 claims description 215

- 239000002351 wastewater Substances 0.000 claims description 52

- 239000011575 calcium Substances 0.000 claims description 40

- 238000003763 carbonization Methods 0.000 claims description 40

- 239000002689 soil Substances 0.000 claims description 35

- 229910001510 metal chloride Inorganic materials 0.000 claims description 34

- 229910001424 calcium ion Inorganic materials 0.000 claims description 30

- BHPQYMZQTOCNFJ-UHFFFAOYSA-N Calcium cation Chemical compound [Ca+2] BHPQYMZQTOCNFJ-UHFFFAOYSA-N 0.000 claims description 19

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 claims description 7

- 229910052791 calcium Inorganic materials 0.000 claims description 7

- 238000002156 mixing Methods 0.000 claims description 4

- 238000005342 ion exchange Methods 0.000 claims description 3

- 239000005539 carbonized material Substances 0.000 abstract description 5

- 239000000243 solution Substances 0.000 description 159

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 138

- 239000003610 charcoal Substances 0.000 description 113

- MMDJDBSEMBIJBB-UHFFFAOYSA-N [O-][N+]([O-])=O.[O-][N+]([O-])=O.[O-][N+]([O-])=O.[NH6+3] Chemical compound [O-][N+]([O-])=O.[O-][N+]([O-])=O.[O-][N+]([O-])=O.[NH6+3] MMDJDBSEMBIJBB-UHFFFAOYSA-N 0.000 description 78

- 239000002023 wood Substances 0.000 description 52

- JVMRPSJZNHXORP-UHFFFAOYSA-N ON=O.ON=O.ON=O.N Chemical compound ON=O.ON=O.ON=O.N JVMRPSJZNHXORP-UHFFFAOYSA-N 0.000 description 40

- 230000008929 regeneration Effects 0.000 description 39

- 238000011069 regeneration method Methods 0.000 description 39

- 238000012360 testing method Methods 0.000 description 39

- 241000196324 Embryophyta Species 0.000 description 38

- 239000010410 layer Substances 0.000 description 36

- -1 nitrate ions Chemical class 0.000 description 33

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 28

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 28

- 150000002500 ions Chemical class 0.000 description 27

- 238000005406 washing Methods 0.000 description 27

- KRHYYFGTRYWZRS-UHFFFAOYSA-M Fluoride anion Chemical compound [F-] KRHYYFGTRYWZRS-UHFFFAOYSA-M 0.000 description 25

- 230000008569 process Effects 0.000 description 23

- 239000012086 standard solution Substances 0.000 description 23

- 125000000524 functional group Chemical group 0.000 description 19

- AXCZMVOFGPJBDE-UHFFFAOYSA-L calcium dihydroxide Chemical compound [OH-].[OH-].[Ca+2] AXCZMVOFGPJBDE-UHFFFAOYSA-L 0.000 description 18

- 239000000460 chlorine Substances 0.000 description 16

- 238000012545 processing Methods 0.000 description 16

- 238000004519 manufacturing process Methods 0.000 description 15

- 239000011148 porous material Substances 0.000 description 15

- 239000011780 sodium chloride Substances 0.000 description 14

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 13

- 238000010306 acid treatment Methods 0.000 description 13

- 229910017604 nitric acid Inorganic materials 0.000 description 13

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 12

- 238000010438 heat treatment Methods 0.000 description 12

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 10

- 239000003957 anion exchange resin Substances 0.000 description 10

- 238000003756 stirring Methods 0.000 description 10

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 9

- 238000001035 drying Methods 0.000 description 9

- 238000007654 immersion Methods 0.000 description 9

- 239000000843 powder Substances 0.000 description 9

- 235000008733 Citrus aurantifolia Nutrition 0.000 description 8

- 235000011941 Tilia x europaea Nutrition 0.000 description 8

- 239000004571 lime Substances 0.000 description 8

- 239000008267 milk Substances 0.000 description 8

- 210000004080 milk Anatomy 0.000 description 8

- 235000013336 milk Nutrition 0.000 description 8

- 229910002651 NO3 Inorganic materials 0.000 description 7

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 6

- 230000000052 comparative effect Effects 0.000 description 6

- 229910052731 fluorine Inorganic materials 0.000 description 6

- 239000011737 fluorine Substances 0.000 description 6

- 238000010998 test method Methods 0.000 description 6

- 241000218645 Cedrus Species 0.000 description 5

- 238000007598 dipping method Methods 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- FBAFATDZDUQKNH-UHFFFAOYSA-M iron chloride Chemical compound [Cl-].[Fe] FBAFATDZDUQKNH-UHFFFAOYSA-M 0.000 description 5

- 238000006386 neutralization reaction Methods 0.000 description 5

- 239000002245 particle Substances 0.000 description 5

- 239000008188 pellet Substances 0.000 description 5

- 241000218631 Coniferophyta Species 0.000 description 4

- 239000012670 alkaline solution Substances 0.000 description 4

- 229910052785 arsenic Inorganic materials 0.000 description 4

- RQNWIZPPADIBDY-UHFFFAOYSA-N arsenic atom Chemical compound [As] RQNWIZPPADIBDY-UHFFFAOYSA-N 0.000 description 4

- 229910052799 carbon Inorganic materials 0.000 description 4

- 150000001875 compounds Chemical class 0.000 description 4

- 239000013078 crystal Substances 0.000 description 4

- 244000144972 livestock Species 0.000 description 4

- 239000004745 nonwoven fabric Substances 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- 235000018185 Betula X alpestris Nutrition 0.000 description 3

- 235000018212 Betula X uliginosa Nutrition 0.000 description 3

- UXVMQQNJUSDDNG-UHFFFAOYSA-L Calcium chloride Chemical compound [Cl-].[Cl-].[Ca+2] UXVMQQNJUSDDNG-UHFFFAOYSA-L 0.000 description 3

- 238000010521 absorption reaction Methods 0.000 description 3

- 239000003463 adsorbent Substances 0.000 description 3

- VSGNNIFQASZAOI-UHFFFAOYSA-L calcium acetate Chemical compound [Ca+2].CC([O-])=O.CC([O-])=O VSGNNIFQASZAOI-UHFFFAOYSA-L 0.000 description 3

- 239000001639 calcium acetate Substances 0.000 description 3

- 229960005147 calcium acetate Drugs 0.000 description 3

- 235000011092 calcium acetate Nutrition 0.000 description 3

- 239000002361 compost Substances 0.000 description 3

- 229910001873 dinitrogen Inorganic materials 0.000 description 3

- 239000010419 fine particle Substances 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 229910052757 nitrogen Inorganic materials 0.000 description 3

- 230000035699 permeability Effects 0.000 description 3

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 2

- 241000894006 Bacteria Species 0.000 description 2

- 244000025254 Cannabis sativa Species 0.000 description 2

- 241001672694 Citrus reticulata Species 0.000 description 2

- NHNBFGGVMKEFGY-UHFFFAOYSA-N Nitrate Chemical compound [O-][N+]([O-])=O NHNBFGGVMKEFGY-UHFFFAOYSA-N 0.000 description 2

- 239000007864 aqueous solution Substances 0.000 description 2

- 238000004140 cleaning Methods 0.000 description 2

- 239000011538 cleaning material Substances 0.000 description 2

- 238000011109 contamination Methods 0.000 description 2

- 239000000835 fiber Substances 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 239000005416 organic matter Substances 0.000 description 2

- 230000001172 regenerating effect Effects 0.000 description 2

- 239000010802 sludge Substances 0.000 description 2

- 238000002791 soaking Methods 0.000 description 2

- 238000005507 spraying Methods 0.000 description 2

- 239000010902 straw Substances 0.000 description 2

- 239000002344 surface layer Substances 0.000 description 2

- 230000026683 transduction Effects 0.000 description 2

- 238000010361 transduction Methods 0.000 description 2

- 239000002918 waste heat Substances 0.000 description 2

- 238000004065 wastewater treatment Methods 0.000 description 2

- 244000080767 Areca catechu Species 0.000 description 1

- 235000017166 Bambusa arundinacea Nutrition 0.000 description 1

- 235000017491 Bambusa tulda Nutrition 0.000 description 1

- 235000012766 Cannabis sativa ssp. sativa var. sativa Nutrition 0.000 description 1

- 235000012765 Cannabis sativa ssp. sativa var. spontanea Nutrition 0.000 description 1

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 1

- 235000013162 Cocos nucifera Nutrition 0.000 description 1

- 244000060011 Cocos nucifera Species 0.000 description 1

- 240000000491 Corchorus aestuans Species 0.000 description 1

- 235000011777 Corchorus aestuans Nutrition 0.000 description 1

- 235000010862 Corchorus capsularis Nutrition 0.000 description 1

- IOVCWXUNBOPUCH-UHFFFAOYSA-M Nitrite anion Chemical compound [O-]N=O IOVCWXUNBOPUCH-UHFFFAOYSA-M 0.000 description 1

- IOVCWXUNBOPUCH-UHFFFAOYSA-N Nitrous acid Chemical compound ON=O IOVCWXUNBOPUCH-UHFFFAOYSA-N 0.000 description 1

- 240000007594 Oryza sativa Species 0.000 description 1

- 235000007164 Oryza sativa Nutrition 0.000 description 1

- 244000082204 Phyllostachys viridis Species 0.000 description 1

- 235000015334 Phyllostachys viridis Nutrition 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 1

- 229910021536 Zeolite Inorganic materials 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 238000013019 agitation Methods 0.000 description 1

- 239000002154 agricultural waste Substances 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- 238000005349 anion exchange Methods 0.000 description 1

- 239000011425 bamboo Substances 0.000 description 1

- 239000000920 calcium hydroxide Substances 0.000 description 1

- 229910001861 calcium hydroxide Inorganic materials 0.000 description 1

- 235000009120 camo Nutrition 0.000 description 1

- 150000001768 cations Chemical class 0.000 description 1

- 235000013339 cereals Nutrition 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 235000005607 chanvre indien Nutrition 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 238000009264 composting Methods 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 239000008187 granular material Substances 0.000 description 1

- 239000003673 groundwater Substances 0.000 description 1

- IXCSERBJSXMMFS-UHFFFAOYSA-N hcl hcl Chemical compound Cl.Cl IXCSERBJSXMMFS-UHFFFAOYSA-N 0.000 description 1

- 229910001385 heavy metal Inorganic materials 0.000 description 1

- 239000011487 hemp Substances 0.000 description 1

- 239000010903 husk Substances 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 150000001247 metal acetylides Chemical class 0.000 description 1

- 229910021645 metal ion Inorganic materials 0.000 description 1

- 244000005700 microbiome Species 0.000 description 1

- 239000000618 nitrogen fertilizer Substances 0.000 description 1

- 150000004045 organic chlorine compounds Chemical class 0.000 description 1

- 238000011056 performance test Methods 0.000 description 1

- 239000012466 permeate Substances 0.000 description 1

- 239000000575 pesticide Substances 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 239000000047 product Substances 0.000 description 1

- 230000001737 promoting effect Effects 0.000 description 1

- 230000003014 reinforcing effect Effects 0.000 description 1

- 235000009566 rice Nutrition 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 229920006395 saturated elastomer Polymers 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 229910052717 sulfur Inorganic materials 0.000 description 1

- 239000011593 sulfur Substances 0.000 description 1

- XTQHKBHJIVJGKJ-UHFFFAOYSA-N sulfur monoxide Chemical class S=O XTQHKBHJIVJGKJ-UHFFFAOYSA-N 0.000 description 1

- 229910052815 sulfur oxide Inorganic materials 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

- 238000003911 water pollution Methods 0.000 description 1

- 239000010457 zeolite Substances 0.000 description 1

Images

Landscapes

- Treatment Of Water By Ion Exchange (AREA)

- Water Treatment By Sorption (AREA)

- Solid-Sorbent Or Filter-Aiding Compositions (AREA)

- Carbon And Carbon Compounds (AREA)

Abstract

【解決手段】 原料植物5を炭化処理して得られる炭化物9に酸溶液12を接触させることにより陰イオン吸着特性を持たせた炭素材料からなるか、または前記炭素材料を含む。

【選択図】 図1

Description

カルシウムを含む溶液としては、石灰水、石灰乳の他、酢酸カルシウム溶液や塩化カルシウム溶液等が挙げられ、カルシウムとして0.03〜30重量%、より好ましくは0.1〜7.0重量%含まれるものが好適である。

前記原料を接触させる溶液として吸着対象陰イオンとイオン交換可能な陰イオン(例えば塩化物イオン等)をほとんど含まずカルシウムイオンを含む溶液(例えば石灰水や石灰乳等)を用いる場合、前記原料としては、カルシウムを導入した後炭化すると、その炭化物の微細孔に100nm以下の粒径のCa化合物が無数に形成されるようなものが好ましい。

また、吸着対象陰イオンとイオン交換可能な陰イオン(例えば塩化物イオン等)とカルシウムイオンを共に含む溶液(例えば塩化カルシウム溶液や酢酸カルシウム溶液等)を用いる場合は、前記原料として、溶液に浸漬する際、溶液が染み込み易いようなものが望ましい。

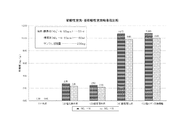

〔試験方法〕

硝酸性窒素および亜硝酸性窒素の濃度が50mg/L(50ppm)の硝酸溶液および亜硝酸溶液50mL(標準液)をそれぞれ5つ用意し、

(1)木質チップ5を700℃で炭化させた比較例に用いる木炭9を200mg、

(2)木質チップ5を700℃で炭化させた木炭を1mol/LのFeCl3 溶液に浸漬させた後、水洗いした比較例に用いる塩化鉄木炭200mg、

(3)木質チップ5を700℃で炭化させた木炭を5mol/LのHCl溶液に浸漬させた後、水洗いした酸処理木炭9Sを200mg、

(4)木質チップ5を5重量%の石灰水18に浸漬した後700℃で炭化させた木炭を5mol/LのHCl溶液に浸漬させたCa導入酸処理木炭21Sを200mg、

(5)比較例に用いる陰イオン交換樹脂200mgの5つのサンプルを、それぞれ対応する標準液に入れ、例えば200rpm、20℃の条件下で、10時間振とう後、硝酸溶液および亜硝酸溶液中の硝酸性窒素の濃度および亜硝酸性窒素の濃度をそれぞれ測定し、吸着量を計算した。

図10は、上記各サンプルの硝酸性窒素および亜硝酸性窒素吸着能の比較を表す。

(1)の700℃炭化の木炭9は、硝酸性窒素および亜硝酸性窒素をほとんど吸着しないのに対して、(2)の塩化鉄木炭は、硝酸性窒素および亜硝酸性窒素をそれぞれ2.75mg/gおよび2.35mg/g吸着した。また、(3)の酸処理木炭9Sは、硝酸性窒素および亜硝酸性窒素をそれぞれ2.50mg/gおよび2.20mg/g吸着した。(5)の陰イオン交換樹脂は、硝酸性窒素および亜硝酸性窒素をそれぞれ10.80mg/gおよび10.00mg/g吸着した。一方、木質チップ5を石灰水18に浸漬した後炭化し、続いて、HCl溶液に浸漬させてなる(4)のCa導入酸処理木炭21Sは、硝酸性窒素および亜硝酸性窒素をそれぞれ10.75mg/gおよび9.80mg/g吸着し、(5)の陰イオン交換樹脂と同等以上の吸着能力を示した。

〔試験方法〕

前記硝酸性窒素吸着試験を行った後の酸処理木炭9SまたはCa導入酸処理木炭21Sの試料を1mol/LのKCl(またはNaCl)溶液で洗浄し、さらに水洗いした。続いて、標準液を交換して硝酸性窒素濃度が50mg/Lの硝酸溶液50mLを用意し、水洗いした200mgの前記試料の1回目の再生試験を行った。すなわち、前記試料を硝酸溶液に入れ、例えば200rpm、20℃の条件下で、10時間振とう後、前記硝酸溶液中の硝酸性窒素濃度を測定し、吸着量を計算する1回目の再生試験を前記試料を用いて行った。

酸処理木炭9Sによる硝酸性窒素の吸着量

初回…2.5mg/g

再生1回目…2.5mg/g

再生2回目…2.4mg/g

再生3回目…2.5mg/g

Ca導入酸処理木炭21Sによる硝酸性窒素の吸着量

初回…10.8mg/g

再生1回目…10.6mg/g

再生2回目…10.9mg/g

再生3回目…10.7mg/g

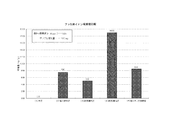

〔試験方法〕

フッ化物イオン濃度が50mg/Lの溶液50mL(標準液)を用意し、

(1)木質チップ5を700℃で炭化させた比較例に用いる木炭9Sを100mg、

(2)木質チップ5を700℃で炭化させた木炭を1mol/LのFeCl3 溶液に浸漬させた後、水洗いした比較例に用いる塩化鉄木炭100mg、

(3)木質チップ5を700℃で炭化させた木炭を5mol/LのHCl溶液に浸漬させた後、水洗いした酸処理木炭9Sを100mg、

(4)木質チップ5を5重量%の石灰水に浸漬した後700℃で炭化させた木炭を5mol/LのHCl溶液に浸漬させたCa導入酸処理木炭21Sを100mg、

(5)比較例に用いる陰イオン交換樹脂100mgの5つのサンプルを、それぞれ対応する標準液に入れ、例えば200rpm、20℃の条件下で、10時間振とう後、前記溶液中のフッ化物イオン濃度をそれぞれ測定し、吸着量を計算した。

図11は、上記各サンプルのフッ化物イオン吸着能の比較を表す。

(1)の700℃炭化の木炭は、フッ化物イオンをほとんど吸着しないのに対して、(2)の塩化鉄木炭は、7.50mg/gのフッ化物イオンを吸着した。また、(3)の酸処理木炭9Sは、5.00mg/gのフッ化物イオンを吸着した。(5)の陰イオン交換樹脂は、8.50mg/gのフッ化物イオンを吸着した。一方、木質チップ5を石灰水に浸漬した後炭化し、続いて、HCl溶液に浸漬させてなる(4)のCa導入酸処理木炭21Sは、19.00mg/gのフッ化物イオンを吸着し、(5)の陰イオン交換樹脂を大きく超える吸着能力を示した。

〔試験方法〕

次に、前記フッ素吸着試験を行った後の酸処理木炭9SまたはCa導入酸処理木炭21Sの試料を1mol/Lの塩酸(または硫酸)で洗浄し、さらに水洗いした。続いて、標準液を交換してフッ化物イオン濃度が50mg/Lの溶液50mLを用意し、前記水洗いした200mgの前記試料の1回目の再生試験を行った。すなわち、前記試料を前記溶液に入れ、例えば200rpm、20℃の条件下で、10時間振とう後、前記溶液中のフッ化物イオン濃度を測定し、吸着量を計算する1回目の再生試験を前記試料を用いて行った。

酸処理木炭9Sによるフッ化物イオンの吸着量

初回…2.5mg/g

再生1回目…2.5mg/g

再生2回目…2.4mg/g

再生3回目…2.5mg/g

Ca導入酸処理木炭21Sによるフッ化物イオンの吸着量

初回…18.7mg/g

再生1回目…18.2mg/g

再生2回目…18.9mg/g

再生3回目…18.6mg/g

(1)木質チップ5を700℃で1時間加熱し炭化させて得られた木炭

(2)木質チップ5を700℃で1時間加熱し炭化させ、その後、1mol/LのFeCl3 溶液に浸漬し水洗いして得られた塩化鉄木炭

(3)陰イオン交換樹脂

(4)木質チップ5を10重量%のBaCl2 溶液に浸漬した後700℃で1時間加熱し炭化させて得られたBaCl2 炭

(5)木質チップ5を10重量%のBaCl2 溶液に浸漬した後700℃で1時間加熱し炭化させ、その後、5mol/LのHCl溶液に浸漬処理して得られたHCl処理BaCl2 炭

(6)木質チップ5を10重量%のCaCl2 溶液に浸漬した後700℃で1時間加熱し炭化させて得られたCaCl2 炭

(7)木質チップ5を10重量%のCaCl2 溶液に浸漬した後700℃で1時間加熱し炭化させ、その後、5mol/LのHCl溶液に浸漬処理して得られたHCl処理CaCl2 炭

の計七つのサンプルを2組用意した。なお、(4)〜(7)のサンプルは上記浄化材1に相当するものであり、(1)〜(3)のサンプルは浄化材1と比較するためのものである。

初回 …9.5mg/g

再生一回目…9.0mg/g

再生二回目…9.1mg/g

再生三回目…8.8mg/g

であった。以上のことから、硝酸性窒素の吸着に使用した浄化材1(CaCl2 炭)は、濃いKCl(またはNaCl)溶液で洗浄しさらに水洗いすれば再生することが確認された。これは、硝酸性窒素を吸着したCaCl2 炭をKCl(またはNaCl)溶液で洗浄し、さらに水洗いすることにより、CaCl2 炭から硝酸性窒素が除去され、この除去された硝酸性窒素に代わってCl- が官能基に結合されるためであると考えられる。また、上記再生試験の結果から、浄化材1(CaCl2 炭)は、KCl(またはNaCl)溶液を用いた洗浄と水洗いとを行うことにより再生させれば、硝酸性窒素の吸着に複数回使用することができることも確認された。なお、前記浄化材1(CaCl2 炭)を亜硝酸性窒素の吸着に使用した場合でも、再生する原理は同じである。

初回 …11.0mg/g

再生一回目…11.0mg/g

再生二回目…10.8mg/g

再生三回目…10.8mg/g

であった。以上のことから、炭化後にHCl溶液に浸漬処理して得られる浄化材1(HCl処理CaCl2 炭)についても、硝酸性窒素の吸着に使用後、濃いKCl(またはNaCl)溶液で洗浄し、さらに水洗いすることにより、再生することが確認された。また、HCl溶液への浸漬処理によって向上したHCl処理CaCl2 炭の硝酸性窒素吸着能は、KCl(またはNaCl)溶液を用いた洗浄と水洗いとを行ってHCl処理CaCl2 炭を繰り返し再生させても持続すること(向上したままであること)が確認された。

初回 …22.5mg/g

再生一回目…22.4mg/g

再生二回目…21.7mg/g

再生三回目…21.9mg/g

であった。以上のことから、フッ化物イオンの吸着に使用した浄化材1(CaCl2 炭)は、濃い塩酸(または硫酸)で洗浄しさらに水洗いすれば再生することが確認された。これは、フッ化物イオンを吸着したCaCl2 炭を塩酸(または硫酸)で洗浄し、さらに水洗いすることにより、CaCl2 炭からフッ化物イオンが除去され、この除去されたフッ化物イオンに代わってCl- (またはSO4 2- )が官能基に結合されるためであると考えられる。また、上記再生試験の結果から、浄化材1(CaCl2 炭)は、塩酸(または硫酸)を用いた洗浄と水洗いとを行うことにより再生させれば、フッ化物イオンの吸着に複数回使用することができることも確認された。

初回 …32.0mg/g

再生一回目…31.5mg/g

再生二回目…31.4mg/g

再生三回目…31.2mg/g

であった。以上のことから、炭化後にHCl溶液に浸漬処理して得られる浄化材1(HCl処理CaCl2 炭)についても、フッ化物イオンの吸着に使用後、塩酸(または硫酸)溶液で洗浄し、さらに水洗いすることにより、再生することが確認された。また、HCl溶液への浸漬処理によって向上したHCl処理CaCl2 炭のフッ化物イオン吸着能は、塩酸(または硫酸)を用いた洗浄と水洗いとを行ってHCl処理CaCl2 炭を繰り返し再生させても持続すること(向上したままであること)が確認された。

5 原料植物

9 炭化物

12 酸溶液

Claims (13)

- 原料植物を炭化処理して得られる炭化物に酸溶液を接触させることにより陰イオン吸着特性を持たせた炭素材料からなるか、または前記炭素材料を含むことを特徴とする農牧地排水浄化材。

- カルシウム導入処理した原料植物を炭化処理して得られる炭化物に酸溶液を接触させることにより陰イオン吸着特性を持たせた炭素材料からなるか、または前記炭素材料を含むことを特徴とする農牧地排水浄化材。

- 原料植物にカルシウムイオンを含む溶液を接触させることにより前記カルシウム導入処理がなされている請求項2に記載の農牧地排水浄化材。

- 酸溶液の濃度が0.01mol/L以上である請求項1〜3のいずれかに記載の農牧地排水浄化材。

- 金属塩化物を導入処理した原料植物を炭化処理することによりその炭化物に陰イオン吸着特性を持たせた炭素材料からなるか、または前記炭素材料を含むことを特徴とする農牧地排水浄化材。

- 前記炭化物内に結合される金属塩化物を灰分として2%〜25%含有させてある請求項5に記載の農牧地排水浄化材。

- 前記炭化物を水および/または酸に接触させてある請求項5または6に記載の農牧地排水浄化材。

- 前記金属塩化物がCaCl2 またはBaCl2 である請求項5〜7のいずれかに記載の農牧地排水浄化材。

- 原料植物の炭化処理温度が400℃〜1000℃である請求項1〜8のいずれかに記載の農牧地排水浄化材。

- 吸着対象の陰イオンを吸着した請求項1〜9のいずれかに記載の農牧地排水浄化材から、吸着した陰イオンが除去されるとともに、次の吸着対象の陰イオンとイオン交換が可能な陰イオンを前記除去した陰イオンに替えて結合させてなる農牧地排水浄化材。

- 請求項1〜10のいずれかに記載の浄化材を用いて農牧地排水を浄化することを特徴とする農牧地排水浄化方法。

- 請求項1〜10のいずれかに記載の浄化材を土壌に混合して農牧地排水を浄化することを特徴とする農牧地排水浄化方法。

- 請求項1〜10のいずれかに記載の浄化材を土壌の下層に埋設して農牧地排水を浄化することを特徴とする農牧地排水浄化方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004348126A JP3828134B2 (ja) | 2003-12-05 | 2004-12-01 | 農牧地排水浄化材およびこれを用いた農牧地排水浄化方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003407705 | 2003-12-05 | ||

| JP2004074123 | 2004-03-16 | ||

| JP2004348126A JP3828134B2 (ja) | 2003-12-05 | 2004-12-01 | 農牧地排水浄化材およびこれを用いた農牧地排水浄化方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2005296931A true JP2005296931A (ja) | 2005-10-27 |

| JP2005296931A5 JP2005296931A5 (ja) | 2006-02-23 |

| JP3828134B2 JP3828134B2 (ja) | 2006-10-04 |

Family

ID=35329119

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004348126A Expired - Fee Related JP3828134B2 (ja) | 2003-12-05 | 2004-12-01 | 農牧地排水浄化材およびこれを用いた農牧地排水浄化方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3828134B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2725235C1 (ru) * | 2019-06-05 | 2020-06-30 | федеральное государственное бюджетное образовательное учреждение высшего образования "Южно-Российский государственный политехнический университет (НПИ) имени М.И. Платова" | Способ подготовки жидких отходов животноводческих комплексов для сельскохозяйственного использования |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN109092244A (zh) * | 2018-08-13 | 2018-12-28 | 武汉森泰环保股份有限公司 | 一种脱碳除磷吸附剂及其制备方法 |

-

2004

- 2004-12-01 JP JP2004348126A patent/JP3828134B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2725235C1 (ru) * | 2019-06-05 | 2020-06-30 | федеральное государственное бюджетное образовательное учреждение высшего образования "Южно-Российский государственный политехнический университет (НПИ) имени М.И. Платова" | Способ подготовки жидких отходов животноводческих комплексов для сельскохозяйственного использования |

Also Published As

| Publication number | Publication date |

|---|---|

| JP3828134B2 (ja) | 2006-10-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2005053846A1 (ja) | 陰イオン吸着炭素材料とその製造方法および製造装置 | |

| JP3828134B2 (ja) | 農牧地排水浄化材およびこれを用いた農牧地排水浄化方法 | |

| JP2005296931A5 (ja) | ||

| JP3828133B2 (ja) | 浄水器用浄化材およびこれを用いた上水浄化方法並びに浄水器 | |

| JP3828136B2 (ja) | 養殖場用浄化材およびこれを用いた養殖場浄化方法並びに養殖場浄化装置 | |

| JP3828130B2 (ja) | 下水処理場用浄化材およびこれを用いた下水浄化方法並びに下水処理設備 | |

| JP3718517B1 (ja) | 陰イオン吸着炭素材料およびその製造方法 | |

| JP3828131B2 (ja) | 下水処理場用を除く排廃水処理用浄化材およびこれを用いた排廃水浄化方法並びに排廃水処理装置 | |

| JP3828135B2 (ja) | 養殖場用を除く水槽水浄化材並びにこれを用いた水槽水浄化方法および装置 | |

| JP2007099619A (ja) | 土壌改良肥料およびこれを用いた植物栽培方法 | |

| CN1890027B (zh) | 阴离子吸附用炭材料及其制造方法和制造装置 | |

| JP4001886B2 (ja) | 土壌改良肥料およびこれを用いた植物栽培方法 | |

| JP3828132B2 (ja) | 浄水器用を除く上水用浄化材およびこれを用いた上水浄化方法並びに上水浄化装置 | |

| JP2005296930A5 (ja) | ||

| JP3822888B2 (ja) | 陰イオン吸着炭素材料の製造装置 | |

| JP3790536B2 (ja) | 陰イオン吸着炭素材料ならびにその製造方法 | |

| JP2005296933A5 (ja) | ||

| JP2005296926A5 (ja) | ||

| JP3790538B2 (ja) | 陰イオン吸着炭素材料ならびにその製造方法 | |

| JP2005306716A5 (ja) | ||

| JP3718520B2 (ja) | 陰イオン吸着炭素材料とその製造方法 | |

| JP3822894B2 (ja) | 陰イオン吸着炭素材料の製造装置 | |

| JP2005296932A5 (ja) | ||

| JP3790541B2 (ja) | 陰イオン吸着炭素材料の製造に用いられるカルシウムまたは金属塩化物導入植物,炭化物ならびにそれらの製造方法 | |

| JP2005296929A5 (ja) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20051116 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060106 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20060207 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20060313 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060328 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060526 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20060627 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20060705 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 3828134 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100714 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110714 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110714 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120714 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120714 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130714 Year of fee payment: 7 |

|

| LAPS | Cancellation because of no payment of annual fees |