JP2005292400A - 光ファイバケーブル - Google Patents

光ファイバケーブル Download PDFInfo

- Publication number

- JP2005292400A JP2005292400A JP2004106182A JP2004106182A JP2005292400A JP 2005292400 A JP2005292400 A JP 2005292400A JP 2004106182 A JP2004106182 A JP 2004106182A JP 2004106182 A JP2004106182 A JP 2004106182A JP 2005292400 A JP2005292400 A JP 2005292400A

- Authority

- JP

- Japan

- Prior art keywords

- optical fiber

- cable

- fiber unit

- unit

- optical

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

【課題】ケーブルシースを引裂く際に光ファイバの破断を防ぐと共に口出し性を向上する。

【解決手段】光ファイバケーブル1は、光ファイバ3と、この光ファイバ3の周囲に紫外線硬化型樹脂7を被覆して一束化した光ファイバユニット9と、前記光ファイバユニット9の長手方向に沿って光ファイバユニット9の両側に配置された抗張力体5と、前記光ファイバユニット9、及び抗張力体5をケーブルシース11で被覆した長尺の光エレメント部13からなる。また、前記長手方向に垂直な面内において前記抗張力体5を結ぶ第1方向に直交する第2方向の前記光ファイバユニット9の外側におけるケーブルシース11の表面にノッチ部15を有する。

【選択図】図1

【解決手段】光ファイバケーブル1は、光ファイバ3と、この光ファイバ3の周囲に紫外線硬化型樹脂7を被覆して一束化した光ファイバユニット9と、前記光ファイバユニット9の長手方向に沿って光ファイバユニット9の両側に配置された抗張力体5と、前記光ファイバユニット9、及び抗張力体5をケーブルシース11で被覆した長尺の光エレメント部13からなる。また、前記長手方向に垂直な面内において前記抗張力体5を結ぶ第1方向に直交する第2方向の前記光ファイバユニット9の外側におけるケーブルシース11の表面にノッチ部15を有する。

【選択図】図1

Description

この発明は、引き落とし光ファイバケーブルに関する。

構内、架空用の引き落とし光ファイバケーブル(ドロップケーブル)としては1、2心程度が通常であるが、FTTH(Fiber to the home)の拡大と共に小規模マンションやビルなどに、4〜10心程度の多心化の需要が予想される。

また、後分岐作業性の観点から、収納される光ファイバとしては、単独の素線(または2心程度のテープ光ファイバ心線)を用いたものが有効と考える。

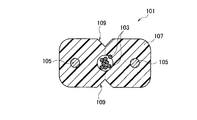

単光ファイバ心線を入れた多心の引き落とし光ファイバケーブルを設計しようとした場合、ルースチューブケーブルやスロットケーブルなどが考えられるが、いずれも外径が大きくなる上コスト高であるため、図10に示されているような細径でシンプルなドロップ・インドアケーブル101を踏襲したケーブルが有効である。すなわち、図10において、ドロップ・インドアケーブル101は例えば8本の光ファイバ103と、この近傍に平行で両脇に配置された光エレメント用抗張力体105とをケーブルシース107で被覆したもので、前記各光エレメント用抗張力体105を結んだ方向に対して直交した方向の前記光ファイバ103の両側(図10において上下)におけるケーブルシース107の表面にノッチ部109を形成せしめたものである。上記の光ファイバ103としては、単数又は複数の光ファイバ素線又は光ファイバテープ心線を収納した光ファイバケーブルがある(例えば、特許文献1参照)。

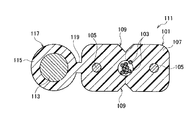

また、図11を参照するに、光ファイバドロップケーブル111は、上記のドロップ・インドアケーブル101のケーブルシース107に、支持線113をケーブルシース107と同じ樹脂のシース材115で被覆した長尺のケーブル支持線部117を互いに平行に首部119を介して一体化されたものである。図11では例えば8本の光ファイバ103が収納されているが、単数又は複数の光ファイバ素線又は光ファイバテープ心線を収納した光ファイバケーブルもある(例えば、特許文献2参照)。

上述した従来のドロップ・インドアケーブル101および光ファイバドロップケーブル111は、ノッチ部109からケーブルシース107を手で切り裂いて、内部の光ファイバ103を取り出して使用することができる。

FTTH配線に求められる機能として、光学特性の他に信頼性の高い光伝送路を提供するために、雷サージ電流の遮断や、過大な外的張力の遮断などが求められる。この機能を満たすために、架空光ケーブルのクロージャ等のアクセス点から住宅側に引き込まれる光ファイバドロップケーブル111と、住宅内において光アクセス装置に配線されるドロップ・インドアケーブル101が、主として住宅壁面の屋外成端光キャビネット内において接続している。

このとき、必要機能を満たすためには光ファイバドロップケーブル111の光エレメント用抗張力体105を一旦切断した後に住宅内に引き込まなければならない。しかし、光ファイバドロップケーブル111の断面構造がタイトであるために、光ファイバ103に損傷を与えることなく光エレメント用抗張力体105を切断するには光ファイバ103も同時に切断しなければならず、この切断した光ファイバ103はドロップ・インドアケーブル101の光ファイバ103と接続点により接続していた。

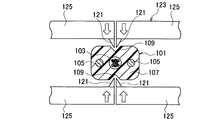

近年、上記のアクセス点から光アクセス装置間に接続点を設けないように配線するために、図12〜図14に示されているように、ドロップ・インドアケーブル101は、その長手方向の任意の中間点が、爪部121が付いたドロップデタッチャー123(以下、単に「デタッチャー」という)と称する口出し治具を使用することにより、光ファイバ103に損傷を与えることなく光エレメント用抗張力体105を分離し切断することが可能となっている。

すなわち、図12及び図13に示されているように、ドロップ・インドアケーブル101のノッチ部109を中心として、光エレメント用抗張力体105がデタッチャー123の左右のクランプ125でケーブルシース107の上から挟んで固定されると共に左右のクランプ125の爪部121がノッチ部109に当てられた後に、図14に示されているように左右のクランプ125が矢印の左右方向に広げられる。これにより、ノッチ部109から光ファイバ103のあるケーブル中央部までケーブルシース107が裂けて光ファイバ103が剥ぎ出される。

光エレメント用抗張力体105が光ファイバ103から十分に分離された状態で、光エレメント用抗張力体105の切断が行われる。上記の剥ぎ出された光ファイバ103は屋外成端光キャビネット内に収納される。

特開2003−202471号公報

特開2000−28877号公報

ところで、従来の光ファイバケーブル101、111では、デタッチャー123により口出し又は中間後分岐が行われる際に、デタッチャー123の爪部121がノッチ部109に当てられて、ノッチ部109からケーブルシース107が左右に引き裂かれる際に、図10に示されているように、光ファイバ103の全体あるいは一部がケーブルシース107に埋没しているか、あるいは埋没まではいかなくても光ファイバ103とケーブルシース107の間の密着度が非常に高い場合は、光ファイバ103が巻き込まれて破断する恐れがあるという問題点があった。

また、デタッチャー123によりケーブルシース107に切れ込みを入れた後でも、必要な長さだけ口出しもしくは中間後分岐する場合は、ケーブルシース107を手で左右に分けることがある。このとき、ケーブルシース107に密着した光ファイバ103がケーブルシース107ごと大きく曲げられたり、光ファイバ103が破断する可能性があるという問題点があった。

また、ノッチ部109からケーブルシース107を引き裂いて光ファイバ103を取り出す際に、光ファイバ103がケーブルシース107の切断面で擦られたり、挟み込まれたりするために、光ファイバ103が誤って切断されるという問題点があった。

この発明は上述の課題を解決するためになされたものである。

この発明の光ファイバケーブルは、光ファイバと、

この光ファイバの周囲に紫外線硬化型樹脂を被覆して一束化した光ファイバユニットと、

この光ファイバユニットの長手方向に沿って光ファイバユニットの両側に配置された抗張力体と、

前記光ファイバユニット、及び抗張力体を被覆するケーブルシースであって、前記長手方向に垂直な面内において前記抗張力体を結ぶ第1方向に直交する第2方向の前記光ファイバユニットの外側におけるケーブルシースの表面にノッチ部が形成されたケーブルシースと、

を備える長尺の光エレメント部を有することを特徴とするものである。

この光ファイバの周囲に紫外線硬化型樹脂を被覆して一束化した光ファイバユニットと、

この光ファイバユニットの長手方向に沿って光ファイバユニットの両側に配置された抗張力体と、

前記光ファイバユニット、及び抗張力体を被覆するケーブルシースであって、前記長手方向に垂直な面内において前記抗張力体を結ぶ第1方向に直交する第2方向の前記光ファイバユニットの外側におけるケーブルシースの表面にノッチ部が形成されたケーブルシースと、

を備える長尺の光エレメント部を有することを特徴とするものである。

また、この発明の光ファイバケーブルは、前記光ファイバケーブルにおいて、前記光ファイバユニットの紫外線硬化型樹脂は、当該紫外線硬化型樹脂の硬化後のヤング率が1MPaを超え、且つ100MPa未満に構成してなることが好ましい。

また、この発明の光ファイバケーブルは、前記光ファイバケーブルにおいて、前記光ファイバユニットが、前記長手方向に垂直な面内において紫外線硬化型樹脂の外周面に少なくとも1箇所の第2ノッチ部を有してなることが好ましい。

また、この発明の光ファイバケーブルは、前記光ファイバケーブルにおいて、前記光ファイバユニットが、2つの第2ノッチ部を有すると共に、前記2つの第2ノッチ部を結ぶ線を第2方向に向けて配置してなることが好ましい。

また、この発明の光ファイバケーブルは、前記光ファイバケーブルにおいて、前記光ファイバユニットが、2つの第2ノッチ部を有すると共に、前記2つの第2ノッチ部を結ぶ線を第1方向に向けて配置してなることが好ましい。

また、この発明の光ファイバケーブルは、前記光ファイバケーブルにおいて、支持線をシースで被覆した長尺のケーブル支持線部であって、前記光エレメント部に平行に配置され且つ一体化されたケーブル支持線部を有することが好ましい。

また、この発明の光ファイバケーブルは、前記光ファイバケーブルにおいて、前記光ファイバは、単数または複数の素線または心線を有することが好ましい。

以上のごとき課題を解決するための手段から理解されるように、この発明によれば、光ファイバの周囲に紫外線硬化型樹脂を被覆して一束化して光ファイバユニットを形成したので、光ファイバが紫外線硬化型樹脂により保護されているため、ノッチ部からケーブルシースを引き裂いて光ファイバを取り出す際に、光ファイバがケーブルシースの切断面で擦られたり、挟み込まれたりすることを防止できる。しかも、紫外線硬化型樹脂は指先でしごくことにより容易に破壊できるので、光ファイバを光ファイバユニットから容易に分離して取り出すことができる。

また、光ファイバユニットに用いられる紫外線硬化型樹脂は、ケーブルシースから光ファイバを取り出すなどの取扱いに十分な機械的強度を有し、且つ光ファイバを容易に単心に分離可能とするために適度な柔らかさが必要である。この点、紫外線硬化型樹脂の硬化後のヤング率が1MPaを超え、且つ100MPa未満の範囲にある場合は、ユニット取出し性と光ファイバの分離性のいずれも良好であり、光ファイバの誤切断が生じる可能性をなくすことができる。

以下、この発明の実施の形態について図面を参照して詳細に説明する。

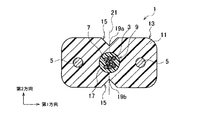

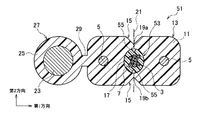

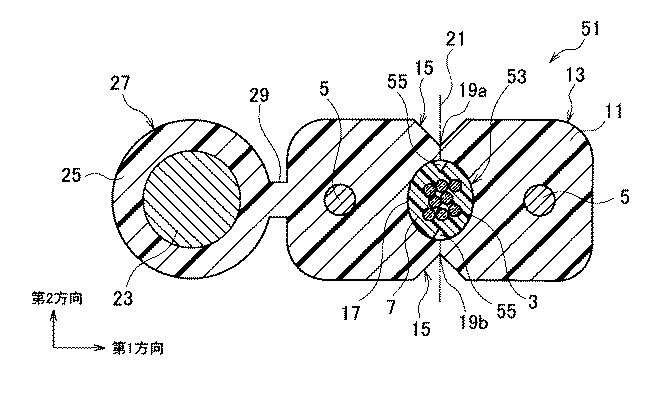

図1を参照するに、この発明の第1の実施形態の光ファイバケーブル1は、例えば複数の光ファイバ3を有している。この実施の形態では、光ファイバ3として8本の光ファイバ素線が配置されている。なお、各光ファイバ素線3は、例えば125μmφの石英ガラスの外周にUV樹脂で250μmφに被覆されたものである。

上記の光ファイバ3の長手方向に沿って光ファイバ3の両側(図1において左右)の近傍位置に、光ファイバ3に平行して、光エレメント用抗張力体5が配置されている。

さらに、 上記の1本あるいは複数本の光ファイバ3は、予め、前記光ファイバ3の長手方向に沿って光ファイバ3の周囲に、手で取り外しが可能なほどのヤング率の小さい紫外線硬化型樹脂7(以下、単に「UV樹脂」という)で充填することにより、光ファイバユニット9が形成されている。

上記の光ファイバ3とUV樹脂7とからなる光ファイバユニット9、及び光エレメント用抗張力体5は、熱可塑性樹脂からなるケーブルシース11で被覆され、長尺の光エレメント部13を構成する。なお、この実施の形態では、ケーブルシース11として黒色ポリエチレン樹脂が用いられている。

上記の光ファイバユニット9の長手方向に直交する面内において、光エレメント用抗張力体5を結ぶ配置方向(第1方向)に直交する方向(図1において上下方向;第2方向)において光ファイバユニット9の両外側(図1において上下)に位置するケーブルシース11の表面には、ノッチ部15が形成されている。なお、前記光ファイバユニット9はケーブルシース11内に形成した中空部17内に収容されるように配置されている。

また、口出し又は中間後分岐性を良好にするために、ノッチ部15の頂点19a、19bを結ぶ面21(直線)が、前記光ファイバユニット9によってケーブルシース11に形成される孔の形状の境界線と交差するように設けられている。

上記構成においては、予め、光ファイバ3はヤング率の小さいUV樹脂7で充填して一束化されて光ファイバユニット9が形成されているので、ケーブルシース11がノッチ部15から引裂かれる時(口出し又は中間後分岐時)に、光ファイバ3が巻き込まれて破断する危険性はなくなる。すなわち、光ファイバ3がUV樹脂7により保護されているので、ケーブルシース11がノッチ部15から引き裂かれて光ファイバ3が取り出される際に、光ファイバ3がケーブルシース11の切断面で擦られたり、挟み込まれたりすることを防止できる。

しかも、UV樹脂7は指先でしごくことにより容易に破壊できるので、ケーブルシース11を切り裂いた後に、光ファイバユニット9のUV樹脂7を手で切り裂くことにより、個々の光ファイバ3を光ファイバユニット9から容易に分離して取り出すことができる。

また、ケーブルシース11に切れ込みを入れた後に、必要な長さだけ口出しもしくは中間後分岐する場合は、ケーブルシース11を左右に分けることがあるが、ケーブルシース11から光ファイバユニット9を取り出しながら、容易にケーブルシース11を引き裂くことができ、上述したように光ファイバユニット9の中から光ファイバ3を簡単に取り出すことができる。したがって、光ファイバ3がケーブルシース11に埋没、あるいは密着してケーブルシース11ごと大きく曲げられて光ファイバ3が破断するという従来の事態を避けることができる。

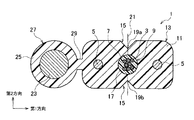

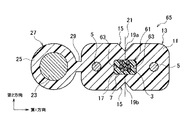

図2は、この発明の第2の実施形態の光ファイバケーブル1を示す。この光ファイバケーブル1は、図1と同様な長尺の光エレメント部13を有する。光ファイバケーブル1は、支持線23をシース25で被覆した長尺のケーブル支持線部27をさらに備える。支持線23は、例えば鋼線からなる。

シース25は、熱可塑性樹脂としての例えば黒色ポリエチレン樹脂であり、ケーブルシース11と一体的に成形される。よって、ケーブル支持線部27は、光エレメント部13に対して平行に首部29を介して一体化されている。なお、光ファイバ3の長手方向に直交する面内において、前記支持線23、一対の光エレメント用抗張力体5及び光ファイバユニット9は前記第1方向に沿って整列されて配置される。

上記構成により、この第2の実施の形態の光ファイバケーブル1は、前記光エレメント部13に、支持線23をシース25で被覆した長尺のケーブル支持線部27が互いに平行に首部29を介して一体化されていることにより、光ファイバドロップケーブルとして利用することができると共に、図1における効果と同様の効果を有する。

前述した第1,第2の実施の形態の光ファイバケーブル1では、光ファイバ3としては、8本の光ファイバ素線が用いられているが、複数の素線の他に単数の素線または光ファイバ心線、光ファイバコードを用いるようにしても構わない。特に、0.25mmの素線が最も好適に使用されるが、0.4〜0.9mm程度の単心線なども使用される。

また、前記光エレメント用抗張力体5としては、鋼線やFRPなどが好適に使用されると共に支持線23は鋼線が使用される。

なお、上述した第1,第2の実施の形態では、ケーブルシース11の中空部17内に、光ファイバユニット9が充実されるほどに収容されるように構成されているが、押出成形時に中空部17を設けずに光ファイバユニット9の外周とケーブルシース11との間が殆ど隙間なく押し出されて密着した状態であっても構わない。この場合は、図1に示されているように、光ファイバ3の長手方向に直交する面内において、各ノッチ部15を結ぶ直線(面)21は、前記光ファイバユニット9によってケーブルシース11に形成される孔(中空部17に相当する部分)の形状の境界線と交わるようにすることが、光ファイバユニット9内の光ファイバ3の口出し性を良くするという点で望ましい。

つぎに、図2に示す光ファイバケーブル1の製造方法について説明する。

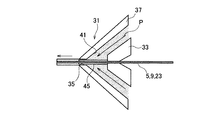

図3を参照するに、押出ヘッド31の断面図が示されており、この押出ヘッド31の中心部には図4に示されているようなニップル部33が設けられていると共に、このニップル部33の外周には図5に示されているように、例えば図2の光ファイバケーブル1の断面の外周形状とほぼ同形状のダイス孔35を備えたダイス部37が設けられている。この場合、ダイス孔35にはノッチ部15を形成するための突起部39a,39bが光エレメント部13のほぼ中央位置の図2のケーブル1のノッチ部15に該当する位置に設けられている。このダイス部37と前記ニップル部33との間にはシースとしての熱可塑性樹脂Pが押し出される流路41が設けられている。

また、前記ニップル部33には図4に示されているように、光ファイバユニット9が通る通り穴としての例えばニップル孔43が形成されており、このニップル孔43は断面ほぼ円形状であると共にニップル孔43の前方(図4において左方)には押出し方向(図3において左方向)に向かってダイス孔35の先端まで延伸する断面ほぼ円形状のパイプ45が連結されている。また、ニップル孔43の図4において第1方向の両外側には光エレメント用抗張力体5が通るニップル孔47が設けられ、図4において左側のニップル孔47の外側(第1方向の左側)には支持線23が通るニップル孔49が形成されている。

上記構成により、図3、図4において右側に設けられ、予め8本の光ファイバ3とその周囲に充填されたUV樹脂7とから成形された光ファイバユニット9、2本の光エレメント用抗張力体5、支持線23がそれぞれ引き出され、押出ヘッド31内へ送られる。光ファイバユニット9は押出ヘッド31内のニップル部33のニップル孔43およびパイプ45を通るように送られる。

また、2本の光エレメント用抗張力体5はニップル部33の各ニップル孔47を通って、また1本の支持線23はニップル孔49を通って図3、図4において左方向へ走行すると共にダイス部37の流路41から溶融した熱可塑性樹脂Pが押し出されることにより、図2に示されているような、光ファイバケーブル1を得ることができる。

要するに、上記光ファイバケーブル1の製造方法は、以下の特徴を有する。すなわちこの製造方法では、押出ヘッド31を使用し、この押出ヘッド31は、以下を有する。

(1)先端部が円錐台(或いは断頭円錐)形状を有し且つその先端面(或いは断頭面)33aに、光ファイバユニット9を通過させるためのニップル孔43、及び一対の光エレメント用抗張力体5を通過させるための一対のニップル孔47を備えたニップル部33

(2)ダイス部37であって、前記ニップル部33の円錐表面に対して所定の間隔もって平行に配置された円錐形内周面を有し且つ光ファイバユニット9、光エレメント用抗張力体5、支持線23と共にシース用熱可塑性樹脂Pを押し出すためのダイス孔35を備えたダイス部37

ここにニップル孔43の断面積は、ニップル孔47の断面積より大きい。またニップル孔47は、前記先端面33a上の第1方向において、ニップル孔43の両側に配置される。

(2)ダイス部37であって、前記ニップル部33の円錐表面に対して所定の間隔もって平行に配置された円錐形内周面を有し且つ光ファイバユニット9、光エレメント用抗張力体5、支持線23と共にシース用熱可塑性樹脂Pを押し出すためのダイス孔35を備えたダイス部37

ここにニップル孔43の断面積は、ニップル孔47の断面積より大きい。またニップル孔47は、前記先端面33a上の第1方向において、ニップル孔43の両側に配置される。

そしてこの製造方法は、以下の工程を有する。

(1)ニップル孔43から、光ファイバユニット9を引き出す工程

(2)ニップル孔47から光エレメント用抗張力体5を引き出す工程

(3)ニップル孔49からを支持線23を引き出す工程

(4)ダイス孔35から、光エレメント用抗張力体5、光ファイバユニット9、支持線23と共に熱可塑性樹脂Pを押し出す工程

(5)前記押し出し方向におけるダイス孔35の前方で、熱可塑性樹脂Pが、光ファイバユニット9を取り囲んだ状態で、熱可塑性樹脂Pを硬化させ光エレメント用抗張力体5、支持線23を一体化して成形する工程

ここにニップル孔43からの光ファイバユニット9の引き出し工程と、ニップル孔47からの光エレメント用抗張力体5の引き出し工程と、ニップル孔49からの支持線23の引き出し工程と、ダイス孔35からの熱可塑性樹脂P等の押し出し工程とは、同時に行われる。

(2)ニップル孔47から光エレメント用抗張力体5を引き出す工程

(3)ニップル孔49からを支持線23を引き出す工程

(4)ダイス孔35から、光エレメント用抗張力体5、光ファイバユニット9、支持線23と共に熱可塑性樹脂Pを押し出す工程

(5)前記押し出し方向におけるダイス孔35の前方で、熱可塑性樹脂Pが、光ファイバユニット9を取り囲んだ状態で、熱可塑性樹脂Pを硬化させ光エレメント用抗張力体5、支持線23を一体化して成形する工程

ここにニップル孔43からの光ファイバユニット9の引き出し工程と、ニップル孔47からの光エレメント用抗張力体5の引き出し工程と、ニップル孔49からの支持線23の引き出し工程と、ダイス孔35からの熱可塑性樹脂P等の押し出し工程とは、同時に行われる。

又、上記製造方法によれば、光エレメント用抗張力体5、光ファイバユニット9、シース11,25及び支持線23を備える光ファイバケーブル1を一連の連続工程で迅速に製造することが出来る。

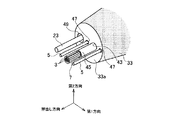

上記構成により、ニップル部33とダイス部37の間の流路41から押し出される溶融した熱可塑性樹脂Pは、パイプ45とダイス孔35の間を通過中に(すなわちニップル孔43から送り出される光ファイバユニット9と接触する前に)硬化する。従って、図2に示されるように、ケーブルシース11の中空部17内に光ファイバユニット9がこの例では充実に収容された光ファイバケーブル1が得られる。

なお、上記の支持線23を供給せずに、別のダイス部を使用して図1に示したような光ファイバケーブル1を得ることができる。

又、上記製造方法によれば、図3〜図5に於ける製造方法と同様、光ファイバユニット9、光エレメント用抗張力体5及びシース11を備える光ファイバケーブル1を一連の連続工程で迅速に製造することが出来る。

次に、この発明の実施の形態の光ファイバケーブル1の性能を詳細に説明する。

実施例としては、前述した図2の形態の光ファイバケーブル1における光ファイバユニット9のUV樹脂7を種々に変化させて、つまり硬化後のヤング率が異なる種類のUV樹脂7を用いて種々の光ファイバケーブル1を製作し、これらの特性評価を実施した。

なお、特性評価試験方法としては、種々の光ファイバケーブル1の試験ケーブルに対して中間後分岐を行い、このときの各試験ケーブルの光ファイバユニット9の取り出し性、光ファイバ3の分離性、ロス変動(伝送損失変動)の最大値をパルス法により測定した。その結果としては、上記の試験ケーブルのうちの抜粋した試験ケーブルのデータを表1に示した。なお、表1のなかで、◎は優良を示し、○は良好を示し、×は不十分であることを示している。

表1から分かるように、この発明の第1の実施の形態の光ファイバケーブル1は、光ファイバユニット9で用いられるUV樹脂7の硬化後のヤング率が1MPa(=1N/mm2)以下の場合は、光ファイバユニット9が試験ケーブルから取り出されるときにUV樹脂7が破壊されて光ファイバ3が分離するので、光ファイバ3の分離性は優良であるが、光ファイバユニット9の取り出し性(以下、単に「ユニット取出し性」という)が不十分であった。

また、硬化後のヤング率が100MPa(=100N/mm2)以上のUV樹脂7である場合は、光ファイバユニット9の取り出し性は優良であるが、光ファイバユニット9から光ファイバ3を分離するときにUV樹脂7を容易に破壊できない。つまり、光ファイバ3の分離性が不十分であった。

したがって、UV樹脂7の硬化後のヤング率が1MPa以下の場合と、100MPa以上の場合は、いずれも光ファイバ3の誤切断を生じる可能性があることを示している。

したがって、光ファイバユニット9に用いられるUV樹脂7は、ケーブルシース11から光ファイバ3を取り出すなどの取扱いに十分な機械的強度を有し、且つ光ファイバ3を容易に単心に分離可能とするために適度な柔らかさが必要である。この点では、表1で示されているように、UV樹脂7の硬化後のヤング率が1MPaを超え、且つ100MPa未満の範囲にある場合は、ユニット取出し性と光ファイバ3の分離性のいずれも良好又は優良であり、光ファイバ3の誤切断が生じる可能性がなくなる。

特に、UV樹脂7の硬化後のヤング率が10MPaを超え、且つ60MPa未満の範囲にある場合は、ユニット取出し性と光ファイバ3の分離性のいずれも優良であるので、特に望ましい。

なお、上記の試験ケーブルは、UV樹脂7の種類の違いにかかわらず、いずれの場合も、中間後分岐時の伝送損失特性は波長1.55μmにて0.25dB/km以下であり、−30°C〜+70°Cにおける損失変動は表1中にはないが0.05dB/km以下となり、良好な特性を有している。

また、いずれの試験ケーブルにおいても、中間後分岐時にケーブルシース11をノッチ部15から左右に引っ張るときに、光ファイバ3はUV樹脂7で保護されているので、光ファイバ3が被る曲げが小さくなるので伝送損失変動が小さくなり、中間後分岐時の光ファイバ3の破断する危険が少なくなる。したがって、口出しが容易になり、口出し時間を短縮できた。

なお、上記の実施の形態の例では、光ファイバ3として直径250μmの光ファイバ素線を使用したが、単光ファイバ心線および光ファイバコードなどの他の光ファイバを使用した場合も同様の効果が得られる。

次に、この発明の第2の実施の形態の光ファイバケーブル51について図面を参照して説明する。前述した第1の実施の形態の光ファイバケーブル1で説明した図2とほぼ同様の構造であって、光ファイバユニット9の構成が異なり、他は同じであるので、異なる点を説明し、他の同部材は同符号を付すと共に説明は省略する。また、第1の実施の形態で説明した図1と同様の構造のインドア型の光ケーブルは光ファイバケーブル51と同様であるので、説明は省略する。

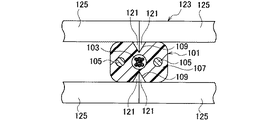

図6を併せて参照するに、光ファイバ3とUV樹脂7とからなる光ファイバユニット53は、前記長手方向に垂直な面内において楕円形状の断面であり、光ファイバユニット53の光ファイバ3の分離性を良くするために第2ノッチ部としての例えばノッチ部55が楕円形状のUV樹脂7の外周面に対向する位置に2つ設けられている。なお、上記のノッチ部55は予め設けられており、押出成形時は、光ファイバユニット53が図4のパイプ45内を通過するので、ノッチ部55が空隙として形成されるものである。なお、上記の光ファイバユニット53では2つのノッチ部55を有しているが、UV樹脂7の外周面に少なくとも1箇所を有していればよい。

さらに、第2の実施の形態の光ファイバユニット53では、2つのノッチ部55を結ぶ線と、ケーブルシース11の2つのノッチ部15を結ぶ線21が一致するように形成されている。この場合は、ケーブルシース11を引裂く時に、光ファイバユニット53も同時に引裂かれる可能性を有する。仮に、同時に切り裂くことができなくても、後で、光ファイバユニット53のノッチ部55を基点に引裂けば良いものであり、光ファイバ3の分離性が向上する。

図7を参照するに、第2の実施の形態の光ファイバケーブル51の変形例の光ファイバケーブル57としては、光ファイバユニット53の2つのノッチ部55を結ぶ線が、ケーブルシース11の2つのノッチ部15を結ぶ線21に対して直交する方向に配置されている。他は図6と同様である。

この場合は、光ファイバケーブル57のケーブルシース11を引裂く時に、光ファイバユニット53が同時に引裂かれることはない。光ファイバユニット53が取り出された後に、光ファイバユニット53のノッチ部55を基点に容易に引裂かれて、光ファイバ3がUV樹脂7から容易に分離される。

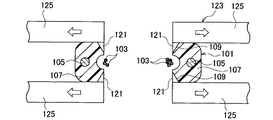

次に、この発明の第4の実施の形態の光ファイバケーブル59について図面を参照して説明する。前述した第1の実施の形態の光ファイバケーブル1で説明した図2とほぼ同様の構造であって、光ファイバユニット9の構成が異なり、他は同じであるので、異なる点を説明し、他の同部材は同符号を付すと共に説明は省略する。また、第1の実施の形態で説明した図1と同様の構造のインドア型の光ケーブルは光ファイバケーブル59と同様であるので、説明は省略する。

図8を併せて参照するに、光ファイバ3とUV樹脂7とからなる光ファイバユニット53は、前記長手方向に垂直な面内において矩形状の断面(ここでは長方形)であり、光ファイバユニット61の光ファイバ3の分離性を良くするために第2ノッチ部としての例えばノッチ部63が矩形状のUV樹脂7の外周面に2つ設けられている。なお、上記のノッチ部63は予め設けられており、押出成形時は、光ファイバユニット61が図4のパイプ45内を通過するので、ノッチ部63が空隙として形成されるものである。なお、上記の光ファイバユニット61では2つのノッチ部63を有しているが、UV樹脂7の外周面に少なくとも1箇所を有していればよい。

さらに、第4の実施の形態の光ファイバユニット61では、2つのノッチ部63を結ぶ線と、ケーブルシース11の2つのノッチ部15を結ぶ線21が一致するように形成されている。この場合は、ケーブルシース11を引裂く時に、光ファイバユニット61も同時に引裂かれる可能性を有する。仮に、同時に切り裂くことができなくても、後で、光ファイバユニット61のノッチ部63を基点に引裂けば良いものであり、光ファイバ3の分離性が向上する。

図9を参照するに、第4の実施の形態の光ファイバケーブル59の変形例の光ファイバケーブル65としては、光ファイバユニット61の2つのノッチ部63を結ぶ線が、ケーブルシース11の2つのノッチ部15を結ぶ線21に対して直交する方向に配置されている。他は図8と同様である。

この場合は、光ファイバユニット61のケーブルシース11を引裂く時に、光ファイバユニット61が同時に引裂かれることはない。光ファイバユニット61が取り出された後に、光ファイバユニット61のノッチ部63を基点に容易に引裂かれて、光ファイバ3がUV樹脂7から容易に分離される。

なお、前述した第3、第4の実施の形態の光ファイバケーブルのいずれにおいても、UV樹脂7のヤング率が十分小さい場合は、図1の第1の実施の形態と同様に光ファイバユニットのノッチ部が存在しない形状であっても切り裂き可能である。また、光ファイバユニット9,53,61のUV樹脂7の断面形状は、前述した実施の形態で示した円形、楕円形、矩形に限定されるものではなく、他の形状であっても構わない。

1 光ファイバケーブル(第1,第2の実施の形態の)

3 光ファイバ

5 光エレメント用抗張力体

7 紫外線硬化型樹脂(UV樹脂)

9 光ファイバユニット

11 ケーブルシース

13 光エレメント部

15 ノッチ部

17 中空部

19a、19b ノッチ部15の頂点

21 面(直線)

23 支持線

25 シース

27 ケーブル支持線部

29 首部

51 光ファイバケーブル(第3の実施の形態の)

53 光ファイバユニット

55 ノッチ部(第2ノッチ部)

57 光ファイバケーブル(第3の実施の形態の変形例)

59 光ファイバケーブル(第4の実施の形態の)

61 光ファイバユニット

63 ノッチ部(第2ノッチ部)

65 光ファイバケーブル(第4の実施の形態の変形例)

3 光ファイバ

5 光エレメント用抗張力体

7 紫外線硬化型樹脂(UV樹脂)

9 光ファイバユニット

11 ケーブルシース

13 光エレメント部

15 ノッチ部

17 中空部

19a、19b ノッチ部15の頂点

21 面(直線)

23 支持線

25 シース

27 ケーブル支持線部

29 首部

51 光ファイバケーブル(第3の実施の形態の)

53 光ファイバユニット

55 ノッチ部(第2ノッチ部)

57 光ファイバケーブル(第3の実施の形態の変形例)

59 光ファイバケーブル(第4の実施の形態の)

61 光ファイバユニット

63 ノッチ部(第2ノッチ部)

65 光ファイバケーブル(第4の実施の形態の変形例)

Claims (7)

- 光ファイバと、

この光ファイバの周囲に紫外線硬化型樹脂を被覆して一束化した光ファイバユニットと、

この光ファイバユニットの長手方向に沿って光ファイバユニットの両側に配置された抗張力体と、

前記光ファイバユニット、及び抗張力体を被覆するケーブルシースであって、前記長手方向に垂直な面内において前記抗張力体を結ぶ第1方向に直交する第2方向の前記光ファイバユニットの外側におけるケーブルシースの表面にノッチ部が形成されたケーブルシースと、

を備える長尺の光エレメント部を有することを特徴とする光ファイバケーブル。 - 前記光ファイバユニットの紫外線硬化型樹脂は、当該紫外線硬化型樹脂の硬化後のヤング率が1MPaを超え、且つ100MPa未満に構成してなることを特徴とする請求項1記載の光ファイバケーブル。

- 前記光ファイバユニットが、前記長手方向に垂直な面内において紫外線硬化型樹脂の外周面に少なくとも1箇所の第2ノッチ部を有してなることを特徴とする請求項1又は2記載の光ファイバケーブル。

- 前記光ファイバユニットが、2つの第2ノッチ部を有すると共に、前記2つの第2ノッチ部を結ぶ線を第2方向に向けて配置してなることを特徴とする請求項3記載の光ファイバケーブル。

- 前記光ファイバユニットが、2つの第2ノッチ部を有すると共に、前記2つの第2ノッチ部を結ぶ線を第1方向に向けて配置してなることを特徴とする請求項3記載の光ファイバケーブル。

- 支持線をシースで被覆した長尺のケーブル支持線部であって、前記光エレメント部に平行に配置され且つ一体化されたケーブル支持線部を有することを特徴とする請求項1〜5のうちの何れかに記載の光ファイバケーブル。

- 前記光ファイバは、単数または複数の素線または心線を有することを特徴とする請求項1〜6のうちの何れかに記載の光ファイバケーブル。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004106182A JP2005292400A (ja) | 2004-03-31 | 2004-03-31 | 光ファイバケーブル |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004106182A JP2005292400A (ja) | 2004-03-31 | 2004-03-31 | 光ファイバケーブル |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005292400A true JP2005292400A (ja) | 2005-10-20 |

Family

ID=35325397

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004106182A Pending JP2005292400A (ja) | 2004-03-31 | 2004-03-31 | 光ファイバケーブル |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005292400A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007115636A (ja) * | 2005-10-24 | 2007-05-10 | Fujikura Ltd | 通信ケーブル |

| JP2009217081A (ja) * | 2008-03-12 | 2009-09-24 | Furukawa Electric Co Ltd:The | 光ファイバケーブル |

| JP2010039049A (ja) * | 2008-08-01 | 2010-02-18 | Fujikura Ltd | 光ファイバケーブル |

| JP2011232711A (ja) * | 2010-04-30 | 2011-11-17 | Sumitomo Electric Ind Ltd | マルチコア光ファイバ及びマルチコア光ファイバの単芯分離方法 |

-

2004

- 2004-03-31 JP JP2004106182A patent/JP2005292400A/ja active Pending

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007115636A (ja) * | 2005-10-24 | 2007-05-10 | Fujikura Ltd | 通信ケーブル |

| JP2009217081A (ja) * | 2008-03-12 | 2009-09-24 | Furukawa Electric Co Ltd:The | 光ファイバケーブル |

| JP2010039049A (ja) * | 2008-08-01 | 2010-02-18 | Fujikura Ltd | 光ファイバケーブル |

| JP2011232711A (ja) * | 2010-04-30 | 2011-11-17 | Sumitomo Electric Ind Ltd | マルチコア光ファイバ及びマルチコア光ファイバの単芯分離方法 |

| US8811788B2 (en) | 2010-04-30 | 2014-08-19 | Sumitomo Electric Industries, Ltd. | Multi-core optical fiber and method of producing the same |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5121211B2 (ja) | 光ファイバ配線ケーブル及びその構造 | |

| JP4547367B2 (ja) | 光ファイバ配線ケーブルの製造方法 | |

| US5649042A (en) | Pre-connectorized loose tube cable | |

| US20150153529A1 (en) | Optical fiber cables with polyethylene binder | |

| JP2007304550A (ja) | 光ファイバ配線ケーブルの製造方法 | |

| JP4252991B2 (ja) | 光ファイバケーブル、光ファイバ取り出し方法及び光ファイバ取り出し工具 | |

| JP2005308916A (ja) | 光ファイバケーブル | |

| US20160103288A1 (en) | Optical fiber cables with polypropylene binder | |

| CN101872044B (zh) | 光纤分配缆线及其结构 | |

| JP2005292400A (ja) | 光ファイバケーブル | |

| JP2005128423A (ja) | 光ファイバケーブルおよびその製造方法 | |

| JP4665048B1 (ja) | 光ドロップケーブル | |

| JP2005091616A (ja) | 光ファイバケーブルおよびその製造方法 | |

| JP3662824B2 (ja) | 光ファイバケーブル | |

| JP2007304552A (ja) | 光ファイバ配線ケーブルを製造するための部品のキット | |

| JP4878888B2 (ja) | 光ファイバケーブル及びその口出し方法 | |

| JP4714302B2 (ja) | 光ドロップケーブル | |

| JP4059825B2 (ja) | 光ドロップケーブル | |

| JP2006003689A (ja) | 光ドロップケーブル | |

| JP3993162B2 (ja) | 光ファイバケーブル | |

| JP2005283765A (ja) | 光ドロップケーブル | |

| JP2004070230A (ja) | 光ケーブル | |

| JP4047248B2 (ja) | 光ドロップケーブル | |

| JP5044531B2 (ja) | 光ケーブル | |

| JP2006317860A (ja) | 光ファイバドロップケーブル |