JP2005291349A - ローラーチェーン及びサイレントチェーン - Google Patents

ローラーチェーン及びサイレントチェーン Download PDFInfo

- Publication number

- JP2005291349A JP2005291349A JP2004106675A JP2004106675A JP2005291349A JP 2005291349 A JP2005291349 A JP 2005291349A JP 2004106675 A JP2004106675 A JP 2004106675A JP 2004106675 A JP2004106675 A JP 2004106675A JP 2005291349 A JP2005291349 A JP 2005291349A

- Authority

- JP

- Japan

- Prior art keywords

- chain

- bush

- layer

- pin

- pair

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Devices For Conveying Motion By Means Of Endless Flexible Members (AREA)

Abstract

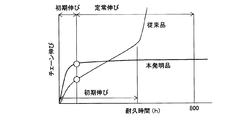

【解決手段】一対のインナープレートと、上記一対のインナープレートの一方に固定され、ピン孔を備えるブッシュと、上記インナープレートの両外側に配置された一対のアウタープレートと、上記一対のアウタープレートの一方に固定され、上記ブッシュのピン孔に回転自在に挿入された連結ピンとにより形成したユニットを、複数個連結してなり、上記連結ピンが、母材表面上に硬質炭化物層を備えるとともに、上記硬質炭化物層の表面上にDLC層をさらに備え、上記ブッシュの表面粗さが上記連結ピンの表面粗さよりも大きい。

【選択図】 図2

Description

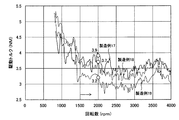

即ち、本発明のサイレントチェーンは、ピン孔を備える複数のリンクプレートと、上記複数のリンクプレートの両外側に配置された一対のガイドプレートと、上記一対のガイドプレートの一方に固定され、上記複数のリンクプレートのピン孔に回転自在に挿入された連結ピンとにより形成されたユニットを、複数個連結してなり、上記連結ピンが、母材表面上に硬質炭化物層を備えるとともに、上記硬質炭化物層の表面上にDLC層をさらに備え、上記リンクプレートの表面粗さが上記連結ピンの表面粗さよりも大きいことを特徴としている。また、このようなサイレントチェーンにおいては、上記したローラーチェーンの場合と同様に、チェーン張りを調整するチェーンテンショナ部材との接触表面にDLC層を備えることが望ましい。

(製造例1〜8)

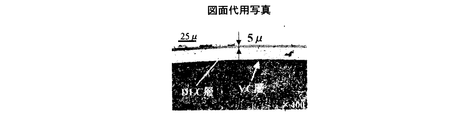

炭素含有量0.8質量%の中炭素鋼を用意し、これを鍛造してローラーチェーンのブッシュ形状の鍛造品を得た。また、SUJ2引き抜き線を切断して連結ピン形状の部材を得た。次いで、上記鍛造品及び部材に、拡散浸透処理(VC層形成処理)を行い、さらに連結ピンについてはDLC処理を行って、同種類の製造例1〜8の連結ピン及びブッシュを得た。ここで、上記連結ピンのDLC処理においては、PVD法による処理を行った。このようにして得られた製造例1の連結ピンについての断面写真を図3に示す。図3から明らかなように、連結ピンの母層上にはVC層が形成されており、VC層上には5μm程度のDLC層がさらに形成されている。

以下に示すように、連結ピン及びブッシュを、上記製造例1〜8の連結ピン及びブッシュと同様にして得た。即ち、炭素含有量0.8質量%の中炭素鋼を用意し、これを鍛造してローラーチェーンのブッシュ形状の鍛造品を得た。また、SUJ2引き抜き線を切断して連結ピン形状の部材を得た。次いで、上記鍛造品及び部材に、拡散浸透処理(VC層形成処理)を行って、同種類の製造例9〜16の連結ピン及びブッシュを得た。製造例9〜16については、連結ピン及びブッシュのいずれについてもDLC処理は行わなかった。

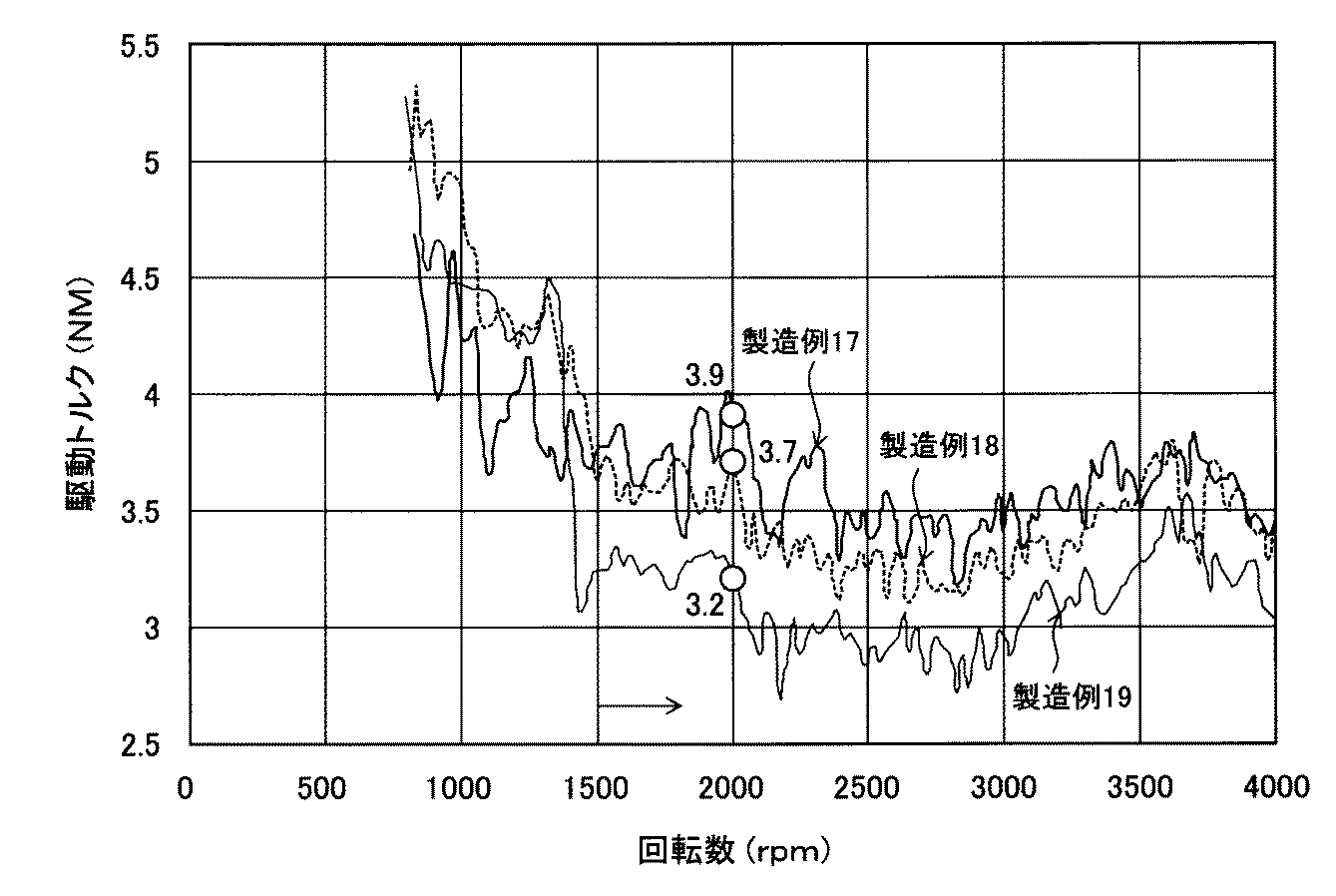

(製造例17〜19)

炭素含有量0.8質量%の中炭素鋼を用意し、これを鍛造してサイレントチェーンのリンクプレート形状の鍛造品を得た。また、SUJ2引き抜き線を切断して連結ピン形状の部材を得た。次いで、上記鍛造品及び部材に、拡散浸透処理(VC層形成処理)を行った。これらの鍛造品及び部材を使用し、連結ピンとリンクプレートの背面との双方にDLC層を形成しなかったサイレントチェーンを製造例17とし、連結ピンのみにDLC層を形成したサイレントチェーンを製造例18とし、連結ピンとリンクプレートの背面との双方にDLC層を形成したサイレントチェーンを製造例19とした。

Claims (4)

- 一対のインナープレートと、前記一対のインナープレートの一方に固定され、ピン孔を備えるブッシュと、前記インナープレートの両外側に配置された一対のアウタープレートと、前記一対のアウタープレートの一方に固定され、前記ブッシュのピン孔に回転自在に挿入された連結ピンとにより形成したユニットを、複数個連結してなるローラーチェーンにおいて、

前記連結ピンが、母材表面上に硬質炭化物層を備えるとともに、前記硬質炭化物層の表面上にDLC層をさらに備え、前記ブッシュの表面粗さが前記連結ピンの表面粗さよりも大きいことを特徴とするローラーチェーン。 - チェーン張りを調整するチェーンテンショナ部材との接触表面にDLC層を備えることを特徴とする請求項1に記載のローラーチェーン。

- ピン孔を備える複数のリンクプレートと、前記複数のリンクプレートの両外側に配置された一対のガイドプレートと、前記一対のガイドプレートの一方に固定され、前記複数のリンクプレートのピン孔に回転自在に挿入された連結ピンとにより形成されたユニットを、複数個連結してなるサイレントチェーンにおいて、

前記連結ピンが、母材表面上に硬質炭化物層を備えるとともに、前記硬質炭化物層の表面上にDLC層をさらに備え、前記リンクプレートの表面粗さが前記連結ピンの表面粗さよりも大きいことを特徴とするサイレントチェーン。 - チェーン張りを調整するチェーンテンショナ部材との接触表面にDLC層を備えることを特徴とする請求項3に記載のサイレントチェーン。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004106675A JP4554254B2 (ja) | 2004-03-31 | 2004-03-31 | ローラーチェーン及びサイレントチェーン |

| DE200510014484 DE102005014484B4 (de) | 2004-03-30 | 2005-03-30 | Verfahren zum Bilden einer harten Carbidschicht und eine Rollenkette und eine geräuscharme Kette mit harter Carbidschicht |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004106675A JP4554254B2 (ja) | 2004-03-31 | 2004-03-31 | ローラーチェーン及びサイレントチェーン |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005291349A true JP2005291349A (ja) | 2005-10-20 |

| JP4554254B2 JP4554254B2 (ja) | 2010-09-29 |

Family

ID=35324509

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004106675A Expired - Fee Related JP4554254B2 (ja) | 2004-03-30 | 2004-03-31 | ローラーチェーン及びサイレントチェーン |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4554254B2 (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011094697A (ja) * | 2009-10-29 | 2011-05-12 | Tsubakimoto Chain Co | 耐摩耗性チェーン |

| KR20160037909A (ko) | 2013-07-03 | 2016-04-06 | 보르그워너 인코퍼레이티드 | 슬라이딩 부재, 및 체인용 링크 및 당해 링크를 구비한 체인 |

| WO2019091913A1 (de) * | 2017-11-13 | 2019-05-16 | Bayerische Motoren Werke Aktiengesellschaft | Antriebsanordnung für ein zweirad |

| JP2021017929A (ja) * | 2019-07-19 | 2021-02-15 | 株式会社椿本チエイン | 自転車用チェーン |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11292526A (ja) * | 1998-04-02 | 1999-10-26 | Seiko Instruments Inc | 水素化アモルファスカーボン膜形成方法、該膜を形成した気体動圧軸受、スピンドルモータ及び回転体装置 |

| JP2001200849A (ja) * | 2000-01-19 | 2001-07-27 | Toyota Motor Corp | 摺動部材及び組み合わされた2つの摺動部材 |

| JP2003269555A (ja) * | 2002-03-19 | 2003-09-25 | Tsubakimoto Chain Co | 耐摩耗性テンショナ |

| JP2003269549A (ja) * | 2002-03-19 | 2003-09-25 | Tsubakimoto Chain Co | 耐摩耗性チェーン |

| JP2003301889A (ja) * | 2002-04-10 | 2003-10-24 | Tsubakimoto Chain Co | 耐摩耗チェーン |

| JP2003301888A (ja) * | 2002-04-12 | 2003-10-24 | Tsubakimoto Chain Co | サイレントチェーン |

-

2004

- 2004-03-31 JP JP2004106675A patent/JP4554254B2/ja not_active Expired - Fee Related

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11292526A (ja) * | 1998-04-02 | 1999-10-26 | Seiko Instruments Inc | 水素化アモルファスカーボン膜形成方法、該膜を形成した気体動圧軸受、スピンドルモータ及び回転体装置 |

| JP2001200849A (ja) * | 2000-01-19 | 2001-07-27 | Toyota Motor Corp | 摺動部材及び組み合わされた2つの摺動部材 |

| JP2003269555A (ja) * | 2002-03-19 | 2003-09-25 | Tsubakimoto Chain Co | 耐摩耗性テンショナ |

| JP2003269549A (ja) * | 2002-03-19 | 2003-09-25 | Tsubakimoto Chain Co | 耐摩耗性チェーン |

| JP2003301889A (ja) * | 2002-04-10 | 2003-10-24 | Tsubakimoto Chain Co | 耐摩耗チェーン |

| JP2003301888A (ja) * | 2002-04-12 | 2003-10-24 | Tsubakimoto Chain Co | サイレントチェーン |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011094697A (ja) * | 2009-10-29 | 2011-05-12 | Tsubakimoto Chain Co | 耐摩耗性チェーン |

| KR20160037909A (ko) | 2013-07-03 | 2016-04-06 | 보르그워너 인코퍼레이티드 | 슬라이딩 부재, 및 체인용 링크 및 당해 링크를 구비한 체인 |

| US10208833B2 (en) | 2013-07-03 | 2019-02-19 | Borgwarner Inc. | Sliding member, chain link, and chain comprising said link |

| WO2019091913A1 (de) * | 2017-11-13 | 2019-05-16 | Bayerische Motoren Werke Aktiengesellschaft | Antriebsanordnung für ein zweirad |

| JP2021017929A (ja) * | 2019-07-19 | 2021-02-15 | 株式会社椿本チエイン | 自転車用チェーン |

| JP7718796B2 (ja) | 2019-07-19 | 2025-08-05 | 株式会社椿本チエイン | 自転車用チェーン |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4554254B2 (ja) | 2010-09-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102203306B1 (ko) | 슬라이딩 부재, 및 체인용 링크 및 당해 링크를 구비한 체인 | |

| JP5117753B2 (ja) | 摺動部品 | |

| US20060049035A1 (en) | Wear-resistant coating and process for producing it | |

| EP1878943A2 (en) | Chain for use in automobile engine | |

| EP1881231B1 (en) | Chain for use in automobile engine | |

| CN101809317A (zh) | 扁节链 | |

| JP2000002315A (ja) | 高面圧用歯車およびその製造方法 | |

| JP5608280B1 (ja) | チェーン用軸受部、その製造方法、及びそれを用いたチェーン | |

| JP2008281027A (ja) | 自動車エンジン用チェーン | |

| JP4554254B2 (ja) | ローラーチェーン及びサイレントチェーン | |

| JP2012026023A (ja) | 鉄基焼結部材 | |

| JP2007297676A (ja) | 軸の製造方法およびこの方法で得られた軸 | |

| CN105308213A (zh) | 钢铁部件和钢铁部件的制造方法 | |

| CN103703274A (zh) | 用于无级变速器传动带的柔性环及其制造方法 | |

| JP2000257697A (ja) | 耐高面圧歯車およびその製造方法 | |

| JP4456396B2 (ja) | 硬質炭化物層の形成方法、並びにこの形成方法により得られたローラーチェーン及びサイレントチェーン | |

| JP3959627B2 (ja) | 一方向クラッチにおけるカム面を有する内輪または外輪、およびその製造方法 | |

| JP6392625B2 (ja) | チェーン用軸受部、ピン、及びそれを用いたチェーン | |

| JP5898092B2 (ja) | 駆動カム、その製造方法、及びエンジンの動弁装置 | |

| JPH1068419A (ja) | 転がり軸受 | |

| JP4874199B2 (ja) | なじみ性に優れた歯車部品 | |

| JP5198765B2 (ja) | 転動部材及びその製造方法 | |

| JP6432862B2 (ja) | チェーン用軸受部、ピン、その製造方法、及びそれを用いたチェーン | |

| JP3637983B2 (ja) | 転動疲労強度に優れたトロイダル式無段変速機用転動体 | |

| JP4488840B2 (ja) | 硬質窒化物層の形成方法、並びにこの形成方法により得られたローラーチェーン及びサイレントチェーン |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20061128 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20091211 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091215 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100215 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100630 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100714 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130723 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140723 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |