JP2005290523A - 複合焼結機械部品及び粉末成形装置 - Google Patents

複合焼結機械部品及び粉末成形装置 Download PDFInfo

- Publication number

- JP2005290523A JP2005290523A JP2004110771A JP2004110771A JP2005290523A JP 2005290523 A JP2005290523 A JP 2005290523A JP 2004110771 A JP2004110771 A JP 2004110771A JP 2004110771 A JP2004110771 A JP 2004110771A JP 2005290523 A JP2005290523 A JP 2005290523A

- Authority

- JP

- Japan

- Prior art keywords

- hole

- punch

- region

- powder

- sector

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Gears, Cams (AREA)

- Powder Metallurgy (AREA)

Abstract

【課題】第1領域とこの第1領域に対して段差を生じた第2領域とを有する第1部材の前記第2領域を成形する下パンチに肉薄部を生じさせずに、第1部材の第2領域に金型で成形して設ける下孔の寸法とその下孔に嵌める第2部材側の連結軸の寸法を十分に確保できるようにする。

【解決手段】第1部材2の第2領域となる鍔4に、軸方向に貫通した下孔5を粉末成形時に金型で成形して設け、その下孔5を、内周側孔縁5aが第1部材1の第1領域となるボス部3の輪郭に沿う非円形孔にしてボス部3に接する位置に設け、その下孔5に第2部材7を取り付けて複合焼結機械部品1を構成するようにした。下孔5の内周側孔縁5aは図3のように、ボス部3の外周輪郭よりもボス部中心側に入り込ませてもよい。

【選択図】図2

【解決手段】第1部材2の第2領域となる鍔4に、軸方向に貫通した下孔5を粉末成形時に金型で成形して設け、その下孔5を、内周側孔縁5aが第1部材1の第1領域となるボス部3の輪郭に沿う非円形孔にしてボス部3に接する位置に設け、その下孔5に第2部材7を取り付けて複合焼結機械部品1を構成するようにした。下孔5の内周側孔縁5aは図3のように、ボス部3の外周輪郭よりもボス部中心側に入り込ませてもよい。

【選択図】図2

Description

この発明は、粉末冶金法で製造される複合焼結機械部品と、その部品の粉末成形に利用する粉末成形装置に関する。

構造の複雑な焼結部品は、一体成形するのが難しく、また、成形できても圧粉体の各部に密度差が発生して品質に問題が生じることから、複数の部品を組み合わせる方法が採られている。

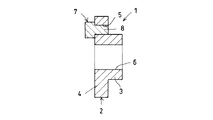

その方法で製造される複合焼結機械部品の一例を図9及び図10に示す。この複合焼結機械部品1は、ボス部3の外周に鍔4を設けた第1部材2と、鍔4の端面に取り付ける第2部材7とから成る。

第1部材2の鍔4には、粉末原料の成形時に、軸方向に貫通した下孔5が金型で成形して設けられる。その下孔5に第2部材7に設けた連結軸(図のそれは丸ピン)8を嵌め、下記特許文献1などに示される組み合せ焼結を行って第1部材2に第2部材7を取り付けている。組み合せ焼結を行うと下孔5が収縮して連結軸8が締まり嵌めの状態になり、成分の熱拡散も生じて第2部材7が第1部材2に固定される。

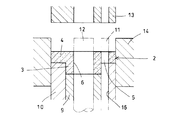

第1部材2用の粉末成形体は、図11に示すように、下第1パンチ9、下第2パンチ10、コアロッド11、コアロッド12、各下パンチに対向させた上パンチ13及びダイ14を組み合わせた粉末成形装置を使用して成形される。

コアロッド11は、下第2パンチ10に適合した孔10aをあけてその孔に組み込み、粉末成形時に受ける力に耐え得る強度が必要である。下第2パンチ10は、孔10aを大きくすると、孔周りの肉が薄くなって強度が低下するので、孔周りの肉厚(図11の寸法a、b)を十分に確保できるように設計しており(寸法a、bは一般的には2mm程度以上必要とされる)、この肉厚確保のために、孔10aの設置箇所、大きさに制約が生じ、鍔4とボス部3の外径差が小さい場合には特に、連結軸8の折れ強度を十分に確保できず、部品全体の要求特性を満せないことがある。

特公昭62−35442号公報

この発明は、下孔成形用のコアロッドを組み付ける下第2パンチと下第1パンチの分割位置を工夫して下孔の大きさに対する制約を緩和し、第1部材の第2領域に設ける下孔の寸法とその下孔に嵌める第2部材の連結軸の寸法を十分に確保できるようにすることを課題としている。

上記の課題を解決するため、この発明においては、第1領域とその第1領域に対して段差を生じた第2領域とを有する第1部材の前記第2領域に、軸方向に貫通した下孔を設け、その下孔に第2部材を取り付けて構成される複合焼結機械部品において、前記下孔を、孔縁の一部が前記第1領域の輪郭に沿う非円形孔にして前記第1領域に接する位置に設けた複合焼結機械部品を提供する。

この複合焼結機械部品は、前記下孔の第1領域の輪郭に沿う孔縁部を第1領域内に入り込ませると好ましい。

また、下孔を、孔幅が孔の中央部で最大となり、かつ、その孔幅が孔の周方向両端に向かって次第に小さくなる形状の周方向長孔にするのも好ましい。

この発明においては、互いに分割された下第1パンチ及び下第2パンチと、下第2パンチに設けた切欠溝に軸方向スライド可能に嵌めて下第1パンチとの間に配置する下孔成形用のコアロッドと、上パンチと、ダイとを有し、

ダイのキャビティに充填した粉末原料を前記下第1、下第2パンチと上パンチとで加圧し、下第1パンチに加圧される第1領域と下第2パンチに加圧される第2領域の端面に段差があり、かつ、第2領域に前記コアロッドによって下孔が形成された粉末成形体を得るようにした粉末成形装置も併せて提供する。

ダイのキャビティに充填した粉末原料を前記下第1、下第2パンチと上パンチとで加圧し、下第1パンチに加圧される第1領域と下第2パンチに加圧される第2領域の端面に段差があり、かつ、第2領域に前記コアロッドによって下孔が形成された粉末成形体を得るようにした粉末成形装置も併せて提供する。

下孔成形用のコアロッドは、下第2パンチに切欠溝を設けてその切欠溝に軸方向スライド自在に組み込む。この構造で、下第2パンチの切欠溝に対応させた切欠溝を下第1パンチに設け、この下第1パンチの切欠溝に前記コアロッドの一部を入り込ませると、第1部材に形成される下孔は、一部が第1領域側に入り込んだものになる。

第1部材は、ボス部の外周に鍔を備えたもの、中央に凹部が存在するもの、中心孔を有するものなどが考えられる。また、第2部材を第1部材に取り付ける方法は、焼結後に圧入等で取り付ける方法や、組み合せ焼結で取付ける方法などが考えられる。

第1部材の第2領域に設ける下孔を第1領域に接触させると、下孔のサイズ変動に伴う図10の寸法bの考慮が不要となる。このために、下孔の寸法規制が緩和され、その下孔の寸法と、下孔に嵌める連結軸の断面寸法を大きくして、第1部材と第2部材の結合の信頼性及び第2部材の折れ強度を高めることができる。

なお、下孔の第1領域の輪郭に沿う孔縁部を第1領域内に入り込ませたもの、すなわち、第1領域と第2領域の境界をまたいで下孔を形成するものは、下孔の周方向端部を曲面で形成したときに下第2パンチに設けられる切欠溝の開放口側のコーナが尖鋭になること、そのために前記コーナが欠け易くなることを回避することができる。

特に、下孔の軸方向に垂直な平面上で第1領域と第2領域の下孔部に向かう境界線に対し、下孔の輪郭線を垂直に交わるようにすることが好ましい。第1領域と第2領域の下孔を形成する角部の角度がいずれも直角となり、その角部の欠け等を生じにくくすることができる。下孔の輪郭線と、第1、第2領域の下孔部に向かう境界線の交わる角度は、直角に限られず、第1、第2領域の下孔を形成する角部の角度が60度以上であれば欠け等を生じにくくする効果が得られる。

また、下孔を、孔幅が孔の中央部で最大となり、かつ、その孔幅が孔の周方向両端に向かって次第に小さくなる形状の周方向長孔にしたものは、下第2パンチの下孔周りの肉厚確保が容易になる。

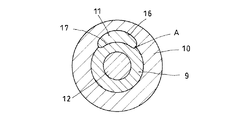

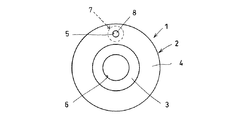

以下、添付図面の図1〜図8に基づいてこの発明の実施形態を説明する。図1乃至図3の複合焼結機械部品1は、ボス部3(第1領域)の外周に鍔4(第2領域)を設けた第1部材2と、連結軸8を有する第2部材7とからなる。

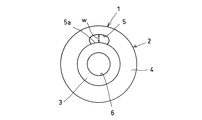

第1部材2の具体例としては、鍔4の外周に歯を形成した歯車やスプロケットなどが挙げられる。少なくともこの第1部材2は、粉末原料を混合した後に圧粉成形し、得られた成形体を焼結して作られる。この第1部材2の鍔4に、軸方向に貫通する下孔5を設けている。その下孔5は、非円形の孔であり、内周側孔縁5aがボス部3の外周に沿い、ボス部3に接している。

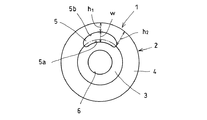

その下孔5は、内周側孔縁5aがボス部3の外周輪郭と重なる孔(図2参照)、内周側孔縁5aがボス部3の外周輪郭よりもボス部中心側に入り込んでいる孔(図3参照)のどちらかを設ける。

下孔5の形状は、両端部を除いて孔幅wがほぼ一定している形状(図2参照)や、孔幅wが孔の中央部で最大となり、その孔幅が孔の周方向両端に向かって次第に小さくなる形状(図3参照)などが考えられる。中でも、外周側孔縁5bの曲率を内周側孔縁5aの曲率よりも大きくした図3の下孔形状は、鍔4の外周から下孔5までの寸法が中央部のh1 から両端のh2 まで次第に増大するので、後述する下第2パンチの下孔周りの肉厚を確保し易い。

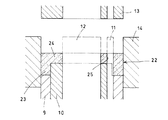

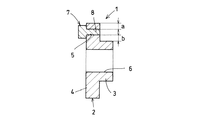

ボス部3に接したその下孔5は、図4及び図5に示すような金型、即ち、ボス部3の下面を成形する下第1パンチ9、鍔4の下面を成形する下第2パンチ10、下孔5を成形するコアロッド11、中心孔6を成形するコアロッド12、鍔4の上面を成形する上パンチ13、及び鍔4の外周を成形するダイ14を備えた粉末成形装置を用いて第1部材2用の粉末成形体を作製するときに設ける。

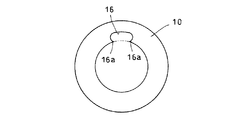

下第2パンチ10には、内周面に開放する縦長の切欠溝16を設けており、この切欠溝16に下孔成形用のコアロッド11を軸方向スライド自在に組み込む。また、下孔5の内周側孔縁5aを図3に示すようにボス部3の外周輪郭よりもボス部中心側に入り込ませるときには、図5に示すように、下第1パンチ9の外周にも切欠溝16に対応させた切欠溝17を設けてその切欠溝17にコアロッド11の一部を入り込ませる。

下第1パンチ9と下第2パンチ10間に形成される境界線(第1領域と第2領域の下孔部に向かう境界線に相当)に対して、コアロッド11と下第1パンチ9と下第2パンチ10が接するA点におけるコアロッド11の輪郭線(下孔の輪郭線に相当)が垂直に交わるようにすることが好ましい。

第1部材2用の粉末成形体は、混合された原料粉末を上述した粉末成形装置のキャビティに充填し、これを下第1パンチ9、下第2パンチ10、上パンチ13の3者で加圧して成形する。そしてこのときに、下孔5をコアロッド11で、中心孔6をコアロッド12でそれぞれ成形して設ける。

第2部材7は、焼結したもの、溶製金属を機械加工したものを問わないが、この発明では、図1の連結軸8の断面形状が非円形になるので、製造の容易さの面では焼結したものが有利である。

この第2部材7が、例えば、荷重を受けるカムなどである場合、連結軸8は十分な強度を確保する必要がある。この発明によれば、下孔5を成形するコアロッド11が下第1パンチ9に接して両者間に下第2パンチ10が介在されることがなくなる。そのために、下第2パンチ10の肉厚による寸法規制が緩和されて連結軸8を従来の丸ピンに比べて太くすることが可能になり、上記の要求に応えることができる。

なお、下孔5は、周方向の両端部を応力集中が起こり難い円弧面やそれに近い曲面で形成すると好ましく、図3のように、内周側孔縁5aをボス部3と重なる位置に入り込ませたものは、そのときに切欠溝16の開放口側のコーナ16aが図6のように尖鋭になって下第2パンチ10が欠けやすくなることを防止することができる。

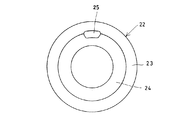

この発明の複合焼結部品の第1部材は、図7に示すようなものであってもよい。図7の第1部材22は、円筒部23の一端側に内フランジ24を設けたものである。この第1部材22は、図8に示す粉末成形装置で粉末原料を加圧成形し、得られた粉末成形体を焼結して作製する。図8の粉末成形装置は金型の名称が図4と共通しているので、同一名称の金型に図4と同一符号を付して再説明を省く。

図7の第1部材22は、第2部材(図示せず)の連結軸を嵌める下孔25を内フランジ24に設けており、内フランジ24がこの発明で言う第1部材の第2領域となっている。円筒部23を第2領域にしてこの円筒部23に下孔25を設けることもでき、そのときには、図8の外側の下パンチ(図の9)が下第2パンチ、内側の下パンチ(図の10)が下第1パンチとなる。

1 複合焼結機械部品

2 第1部材

3 ボス部

4 鍔

5 下孔

5a 内周側孔縁

5b 外周側孔縁

6 中心孔

7 第2部材

8 連結軸

9 下第1パンチ

10 下第2パンチ

11 コアロッド

12 コアロッド

13 上パンチ

14 ダイ

16、17 切欠溝

22 第1部材

23 円筒部

24 内フランジ

25 下孔

2 第1部材

3 ボス部

4 鍔

5 下孔

5a 内周側孔縁

5b 外周側孔縁

6 中心孔

7 第2部材

8 連結軸

9 下第1パンチ

10 下第2パンチ

11 コアロッド

12 コアロッド

13 上パンチ

14 ダイ

16、17 切欠溝

22 第1部材

23 円筒部

24 内フランジ

25 下孔

Claims (6)

- 第1領域とこの第1領域に対して段差を生じた第2領域とを有する第1部材の前記第2領域に、軸方向に貫通した下孔を設け、その下孔に第2部材を取り付けて構成される複合焼結機械部品において、前記下孔を、孔縁の一部が前記第1領域の輪郭に沿う非円形孔にして前記第1領域に接する位置に設けたことを特徴とする複合焼結機械部品。

- 前記下孔の第1領域の輪郭に沿う孔縁部を、前記第1領域内に入り込ませた請求項1に記載の複合焼結機械部品。

- 前記第1部材が、第1領域となるボス部の外周に第2領域となる鍔を備えた部品であり、この第1部材の鍔に、孔幅が孔の中央部で最大となり、かつ、その孔幅が孔の周方向両端に向かって次第に小さくなる形状の周方向長孔が前記下孔として前記ボス部に接して設けられている請求項1又は2に記載の複合焼結機械部品。

- 前記第2部材を、第1部材を構成する粉末成形体に組み合せ焼結して取り付けた請求項1乃至3のいずれかに記載の複合焼結機械部品。

- 互いに分割された下第1パンチ及び下第2パンチと、下第2パンチに設けた切欠溝に軸方向スライド可能に嵌めて下第1パンチとの間に配置する下孔成形用のコアロッドと、上パンチと、ダイとを有し、

ダイのキャビティに充填した粉末原料を前記下第1パンチ、下第2パンチと、上パンチとで加圧し、下第1パンチに加圧される第1領域と下第2パンチに加圧される第2領域の端面に段差があり、かつ、第2領域に前記コアロッドによって下孔が形成された粉末成形体を得るようにした粉末成形装置。 - 下第2パンチの切欠溝に対応させた切欠溝を下第1パンチに設け、この下第1パンチの切欠溝に前記コアロッドの一部を入り込ませた請求項5に記載の粉末成形装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004110771A JP2005290523A (ja) | 2004-04-05 | 2004-04-05 | 複合焼結機械部品及び粉末成形装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004110771A JP2005290523A (ja) | 2004-04-05 | 2004-04-05 | 複合焼結機械部品及び粉末成形装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005290523A true JP2005290523A (ja) | 2005-10-20 |

Family

ID=35323785

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004110771A Pending JP2005290523A (ja) | 2004-04-05 | 2004-04-05 | 複合焼結機械部品及び粉末成形装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005290523A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007222879A (ja) * | 2006-02-21 | 2007-09-06 | Toyota Motor Corp | 粉末成形用金型及び粉末成形方法 |

| JP2014233729A (ja) * | 2013-05-31 | 2014-12-15 | 住友電工焼結合金株式会社 | 粉末成形金型 |

| JP2015003331A (ja) * | 2013-06-21 | 2015-01-08 | 住友電工焼結合金株式会社 | 粉末成形用の金型および粉末成形体の製造方法 |

-

2004

- 2004-04-05 JP JP2004110771A patent/JP2005290523A/ja active Pending

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007222879A (ja) * | 2006-02-21 | 2007-09-06 | Toyota Motor Corp | 粉末成形用金型及び粉末成形方法 |

| JP2014233729A (ja) * | 2013-05-31 | 2014-12-15 | 住友電工焼結合金株式会社 | 粉末成形金型 |

| JP2015003331A (ja) * | 2013-06-21 | 2015-01-08 | 住友電工焼結合金株式会社 | 粉末成形用の金型および粉末成形体の製造方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101313521B1 (ko) | 대략 원기둥형상의 분말 성형체 및 분말 성형 금형 장치 | |

| US20130252012A1 (en) | Powder metal axial and radial retention features for molding applications | |

| JP2005290523A (ja) | 複合焼結機械部品及び粉末成形装置 | |

| JP5797845B2 (ja) | リクライニング機構のラチェット、リクライニング機構のラチェット製造方法及びリクライニング機構のラチェット製造装置 | |

| JP2006342397A (ja) | 粉末成形方法と焼結機械部品 | |

| JP4887178B2 (ja) | 成形用金型 | |

| CN205430838U (zh) | 金属外壳 | |

| TWI317306B (en) | Metallic cover and method for making the same | |

| JP5862927B2 (ja) | 湾曲板状部品の圧粉体成形金型装置 | |

| JP3381813B2 (ja) | 圧粉体成形金型 | |

| JP5577557B2 (ja) | 成形用ダイ | |

| JP4533869B2 (ja) | 2段ギア圧粉成型用金型 | |

| JP2007297680A (ja) | 焼結部品の製造方法とその方法で製造した焼結部品 | |

| JP2009167482A (ja) | コンロッドの製造方法およびコンロッド | |

| JP2004292840A (ja) | 焼結部品のサイジング方法及びサイジング用金型 | |

| US20070178184A1 (en) | Molding die unit | |

| JP2006022366A (ja) | 段付穴の成形方法及びその方法で成形して製造された段付穴を有する焼結部品 | |

| JP2000144212A (ja) | 軸孔を有する焼結品およびその焼結品と軸部材との結合方法 | |

| JP4783057B2 (ja) | 粉末成形体の成形方法、粉末成形体及び焼結機械部品 | |

| JP2012055903A (ja) | インサート金具及びその製造方法 | |

| JPH1130310A (ja) | 焼結インターナルギヤ | |

| JPH0726071Y2 (ja) | 粉末成形用金型 | |

| JP2009062560A (ja) | 焼結部品の製造方法とその方法で製造された焼結部品 | |

| JP2023170198A (ja) | 焼結体及び焼結体の製造方法 | |

| JPH10328896A (ja) | 圧粉成形方法、圧粉成形装置および圧粉成形焼結部品 |