JP2005144484A - レーザ加工装置及びレーザ加工方法 - Google Patents

レーザ加工装置及びレーザ加工方法 Download PDFInfo

- Publication number

- JP2005144484A JP2005144484A JP2003383963A JP2003383963A JP2005144484A JP 2005144484 A JP2005144484 A JP 2005144484A JP 2003383963 A JP2003383963 A JP 2003383963A JP 2003383963 A JP2003383963 A JP 2003383963A JP 2005144484 A JP2005144484 A JP 2005144484A

- Authority

- JP

- Japan

- Prior art keywords

- laser

- workpiece

- laser irradiation

- irradiation member

- side plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Laser Beam Processing (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

- Lasers (AREA)

Abstract

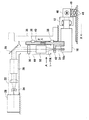

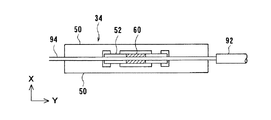

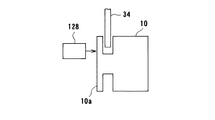

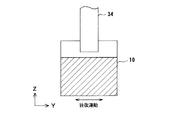

【解決手段】 レーザ光源20と、インゴット10を保持するインゴット保持部12と、保持部12に保持されたインゴット10の被加工部にレーザ光源20からのレーザ光を照射するレーザ照射部材34と、レーザ照射部材34とインゴット10とを相対的に移動させるモータ46と、レーザ照射部材34とインゴット10の被加工部との間の距離を調整するスライダ38とを備えた。レーザ照射部材34の照射側の端部34a及び入射側の端部34cは薄板状である。

【選択図】 図3

Description

12 インゴット保持部

20 レーザ光源

22 レーザ導入管

24 ビーム拡大器(エクスパンダ)

26 ビーム減光器(アテネータ)

28 反射鏡

30 シリンダレンズ

32 集光レンズ

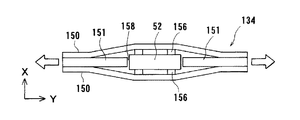

34,134,234 レーザ照射部材

36 固定フレーム

38,48 スライダ

40 可動フレーム

42 保持部材

44 筒体

46,104 モータ

49 モータ台

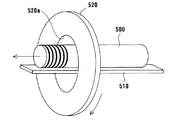

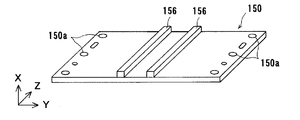

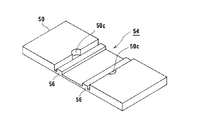

50,150,250 側板

50c 溜め部

50d 突起

52 石英ファイバ

52a 係合溝

54 凹部

56,156 支持部

70 ボルト

72a,72b 取付部材

74 貫通孔

76 ピン

78,84 押付ボルト

80 突出軸

82 突出片

86 係合部

88 圧縮ばね

90 通光孔

92 供給ノズル

94 水流

95 枠体

96 気密空間

97 流体導入管

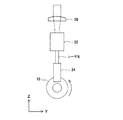

100 吸着部

102 吸着板

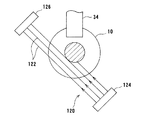

110,120,128 加工点検出器

112 支軸

114 当接棒(当接部材)

116 ばね

118 センサ

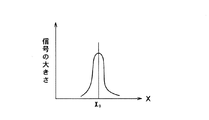

122 測定光

124 投光アレイ

126 受光アレイ

151 スペーサ

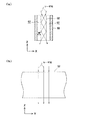

200,300 ステンレス薄板

202,204,206,304 レジスト

301 ウェハ

302 粘着テープ

306 マスキングテープ

310 治具

312 押圧部材

314 ピン

316 接着材

318 ブラケット

Claims (18)

- レーザ光源と、

被加工物を保持する保持部と、

前記保持部に保持された被加工物の被加工部に前記レーザ光源からのレーザ光を照射するレーザ照射部材と、

前記レーザ照射部材と前記被加工物とを相対的に移動させる相対移動機構と、

前記レーザ照射部材と前記被加工物の被加工部との間の距離を調整する距離調整機構とを備え、

前記レーザ照射部材の照射側の端部は薄板状であることを特徴とするレーザ加工装置。 - 前記レーザ照射部材の入射側の端部は薄板状であることを特徴とする請求項1に記載のレーザ加工装置。

- レーザ光源と、

被加工物を保持する保持部と、

前記保持部に保持された被加工物の被加工部に前記レーザ光源からのレーザ光を照射するレーザ照射部材と、

前記レーザ照射部材と前記被加工物とを相対的に移動させる相対移動機構と、

前記レーザ照射部材と前記被加工物の被加工部との間の距離を調整する距離調整機構とを備え、

前記レーザ照射部材は、少なくとも1つの側板と、該側板に固定される導波材とを備え、

前記レーザ照射部材の内部を通過するレーザ光は、前記導波材と該導波材の外部空間との界面において前記レーザ照射部材の厚さ方向に全反射しながら進行することを特徴とするレーザ加工装置。 - 前記レーザ照射部材を通過するレーザ光は、前記レーザ照射部材の厚さ方向と垂直な面内では平行光であることを特徴とする請求項3に記載のレーザ加工装置。

- 前記レーザ光が全反射する導波材の表面の領域は前記側板に接触しないことを特徴とする請求項3又は4に記載のレーザ加工装置。

- 前記導波材の外部空間は、前記レーザ照射部材の厚さ方向に前記レーザ光の1波長以上の幅を有することを特徴とする請求項3乃至5のいずれか一項に記載のレーザ加工装置。

- レーザ光源と、

被加工物を保持する保持部と、

前記保持部に保持された被加工物の被加工部に前記レーザ光源からのレーザ光を照射するレーザ照射部材と、

前記レーザ照射部材と前記被加工物とを相対的に移動させる相対移動機構と、

前記レーザ照射部材と前記被加工物の被加工部との間の距離を調整する距離調整機構とを備え、

前記レーザ照射部材は、少なくとも1つの側板と、該側板に固定される導波材とを備え、

前記導波材の表面に流体を存在させることを特徴とするレーザ加工装置。 - 前記レーザ照射部材の入射側の端部に気密空間を形成し、

前記気密空間に前記流体を導入する流体導入管を接続し、

前記気密空間の圧力を前記レーザ照射部材の照射側の端部の圧力よりも高くして前記流体を前記導波材の表面に存在させることを特徴とする請求項7に記載のレーザ加工装置。 - 前記流体は気体又は液体であることを特徴とする請求項7又は8に記載のレーザ加工装置。

- 被加工物を保持部により保持し、

前記保持部に保持された被加工物の被加工部にレーザ光源からのレーザ光をレーザ照射部材を介して照射し、

前記レーザ照射部材の照射側の端部を薄板状とし、

前記レーザ照射部材と前記被加工物の被加工部との間の距離を調整しつつ、前記レーザ照射部材と前記被加工物とを相対的に移動させて前記レーザ光により前記被加工物を加工することを特徴とするレーザ加工方法。 - 前記レーザ照射部材の入射側の端部を薄板状としたことを特徴とする請求項10に記載のレーザ加工方法。

- 被加工物を保持部により保持し、

前記保持部に保持された被加工物の被加工部にレーザ光源からのレーザ光を、少なくとも1つの側板と該側板に固定された導波材とを有するレーザ照射部材を介して照射し、

前記レーザ照射部材の内部を通過するレーザ光を、前記導波材と該導波材の外部空間との界面において前記レーザ照射部材の厚さ方向に全反射させながら進行させ、

前記レーザ照射部材と前記被加工物の被加工部との間の距離を調整しつつ、前記レーザ照射部材と前記被加工物とを相対的に移動させて前記レーザ光により前記被加工物を加工することを特徴とするレーザ加工方法。 - 前記レーザ照射部材を通過するレーザ光を、前記レーザ照射部材の厚さ方向と垂直な面内では平行光としたことを特徴とする請求項12に記載のレーザ加工方法。

- 前記レーザ光が全反射する導波材の表面の領域を前記側板に接触させないことを特徴とする請求項12又は13に記載のレーザ加工方法。

- 前記導波材の外部空間は、前記レーザ照射部材の厚さ方向に前記レーザ光の1波長以上の幅を有することを特徴とする請求項12乃至14のいずれか一項に記載のレーザ加工方法。

- 被加工物を保持部により保持し、

前記保持部に保持された被加工物の被加工部にレーザ光源からのレーザ光を、少なくとも1つの側板と該側板に固定された導波材とを有するレーザ照射部材を介して照射し、

前記レーザ照射部材と前記被加工物の被加工部との間の距離を調整しつつ、前記レーザ照射部材と前記被加工物とを相対的に移動させて前記レーザ光により前記被加工物を加工し、

前記導波材の表面に流体を存在させることを特徴とするレーザ加工方法。 - 前記レーザ照射部材の入射側の端部に気密空間を形成し、

前記気密空間に前記流体を導入する流体導入管を接続し、

前記気密空間の圧力を前記レーザ照射部材の照射側の端部の圧力よりも高くして前記流体を前記導波材の表面に存在させることを特徴とする請求項16に記載のレーザ加工方法。 - 前記流体は気体又は液体であることを特徴とする請求項16又は17に記載のレーザ加工方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003383963A JP2005144484A (ja) | 2003-11-13 | 2003-11-13 | レーザ加工装置及びレーザ加工方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003383963A JP2005144484A (ja) | 2003-11-13 | 2003-11-13 | レーザ加工装置及びレーザ加工方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005144484A true JP2005144484A (ja) | 2005-06-09 |

| JP2005144484A5 JP2005144484A5 (ja) | 2006-02-02 |

Family

ID=34692537

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003383963A Pending JP2005144484A (ja) | 2003-11-13 | 2003-11-13 | レーザ加工装置及びレーザ加工方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005144484A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009269296A (ja) * | 2008-05-08 | 2009-11-19 | Disco Abrasive Syst Ltd | 半導体インゴットのスライス方法 |

| JP2009272469A (ja) * | 2008-05-08 | 2009-11-19 | Disco Abrasive Syst Ltd | 半導体インゴットのスライス方法 |

| JP2018500262A (ja) * | 2014-11-07 | 2018-01-11 | エレメント シックス テクノロジーズ リミテッド | 視準切断ビームを用いて超硬度材料のプレートを作製する方法 |

-

2003

- 2003-11-13 JP JP2003383963A patent/JP2005144484A/ja active Pending

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009269296A (ja) * | 2008-05-08 | 2009-11-19 | Disco Abrasive Syst Ltd | 半導体インゴットのスライス方法 |

| JP2009272469A (ja) * | 2008-05-08 | 2009-11-19 | Disco Abrasive Syst Ltd | 半導体インゴットのスライス方法 |

| JP2018500262A (ja) * | 2014-11-07 | 2018-01-11 | エレメント シックス テクノロジーズ リミテッド | 視準切断ビームを用いて超硬度材料のプレートを作製する方法 |

| US10240254B2 (en) | 2014-11-07 | 2019-03-26 | Element Six Technologies Limited | Method of fabricating plates of super-hard material using a collimated cutting beam |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7981770B2 (en) | Wafer machining method for preparing a wafer for dicing | |

| US7696014B2 (en) | Method for breaking adhesive film mounted on back of wafer | |

| JP6532273B2 (ja) | ウェーハの加工方法 | |

| US20090011571A1 (en) | Wafer working method | |

| KR102313271B1 (ko) | 웨이퍼의 가공 방법 | |

| JP2017195219A (ja) | ウェーハの加工方法 | |

| TW201743373A (zh) | 被加工物的檢查方法、檢查裝置、雷射加工裝置、及擴張裝置 | |

| JP2007214457A (ja) | ウェーハ加工装置及び方法 | |

| JP7347939B2 (ja) | シリコンウェハの表面の研削修復装置及び研削修復方法 | |

| JP2010029927A (ja) | レーザ加工装置及びレーザ加工方法 | |

| JP2006108273A (ja) | ウエーハの分割方法および分割装置 | |

| JP7254416B2 (ja) | 被加工物の切削方法 | |

| JP2010029930A (ja) | レーザ加工装置及びレーザ加工方法 | |

| JP5495869B2 (ja) | レーザー加工溝の確認方法 | |

| JP6692578B2 (ja) | ウェーハの加工方法 | |

| KR101611633B1 (ko) | 워크 유지 기구 | |

| TW202221779A (zh) | 工作夾台及雷射加工裝置 | |

| JP2009101384A (ja) | レーザ加工方法 | |

| JP2005144484A (ja) | レーザ加工装置及びレーザ加工方法 | |

| JP5918044B2 (ja) | 加工方法および加工装置 | |

| TWI797360B (zh) | 晶圓的分割方法 | |

| JP5117954B2 (ja) | レーザ加工装置及びレーザ加工方法 | |

| JP2004216407A (ja) | レーザ加工装置及びレーザ加工方法 | |

| JP2004216406A (ja) | レーザ加工装置及びレーザ加工方法 | |

| JP2004216408A (ja) | レーザ加工装置及びレーザ加工方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20051109 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051118 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20051118 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20051109 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080424 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080430 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20080924 |