図7(A)および(B)は、それぞれ、本発明に係る光学素子の第1実施例の外観および断面を示す。

図7(A)および(B)において、光学素子は、例えば、回折格子2とされる。

回折格子2は、ガラス製の円板状の基材4と、その基材4の一方の平坦面上に凹凸を形成する薄層部6とを含んで構成されている。所定の膜厚の薄層部6は、樹脂材料で凹凸に形成されており、その中心軸線を中心として同心円上に複数の凸部6ai(i=1〜n,nは正の整数)を所定の間隔で有している。樹脂材料は、例えば、紫外線硬化性樹脂とされる。薄層部6は、最外の円周面上に均等に4箇所、略尖塔状の突起部6Pを有している。突起部6Pは、所定の曲率半径の円弧を先端に有している。突起部6Pの位置は、後述する突き出し部材の位置に対応して形成されている。

このような回折格子2を製造するにあたっては、図5に示されるような、光学素子の製造装置が利用される。

製造装置は、支持台10上に配されコア型14を収容する金型12と、金型12内に昇降動可能に配され成形された回折格子2をコア型14から押し出す突き出し部材としての複数の突き出しピン16と、複数の突き出しピン16の一端部をそれぞれ独立して支持する支持板20を金型12に対し昇降動可能に駆動するアクチュエータ18と、金型12の一方の平坦面に移動可能に配され回折格子2の基材4を支持するスペーサユニット22と、紫外線を回折格子2の基材4に対し紫外線ビームを照射する光源としての紫外線ランプ24と、を主な要素として含んで構成されている。

金型12は、その中央部にコア型14を収容する収容部12aを有している。コア型14は、図6(A)および(B)に示されるように、例えば、燐青銅で作られた円柱状の基台14Bと、基台14Bの一方の端面に形成され、キャビティの一部を形成するめっき層14Aとを含んで構成されている。めっき層14Aは、窒化カリウム(KN)めっきにより形成され所定の膜厚、例えば、100μmの膜厚を有している。めっき層14Aは、上述の回折格子2の凸部6aiの相互間の隙間に対応して凸部14ai(i=1〜n,nは正の整数)を中心軸を中心とした同心円上に所定の間隔で有している。凸部14aiの相互間には、例えば、最大深さ約30μmの凹部が形成されている。この各凹部が、回折格子2の凸部6aに対応して形成されている。これらの凹部および凸部14aiは、例えば、切削加工により形成される。

上述の収容部12aの周囲には、突き出しピン16がそれぞれ挿入される孔12bが、均等に90度間隔で4箇所に設けられている。所定の長さおよび直径を有する突き出しピン16の下端は、それぞれ、支持板20に固定されている。

各支持板20は、往復動可能に基台10内に支持されている。また、各支持板20は、往復動駆動手段としてのアクチュエータ18の各ピストン部に連結されている。図示が省略される各ピストン部は、個別に駆動制御される構成を有する。

空気圧式とされるアクチュエータ18は、後述する空気圧制御部からの駆動制御信号に基づいて制御される。なお、アクチュエータ18は、空気圧式に限られることなく、例えば、油圧式、電動式であってもよい。

また、支持板20と各突き出しピン16の下端との間には、突き出しピン16の押圧力を検出する圧力検出部28がそれぞれ設けられている。圧力検出部28は、例えば、ロードセル等とされ、突き出しピン16の押圧力に応じて検出出力信号SP1、SP2,SP3,およびSP4を後述する制御ユニット40に供給する。

一方、コア型14におけるめっき層14Aは、図1に示されるように、上方に向けて露出しており、その上面の最外周部近傍に環状の平坦部14fを有している。環状の平坦部14fには、環状のスペーサユニット22が載置されている。

スペーサユニット22は、図4に示されるように、円周方向に沿って配列される4個のスペーサ部材22A,22B,22Cおよび22Dから構成されている。スペーサ部材22A,22B,22Cおよび22Dは、その半径方向に移動可能に金型12の上面に配されるスライドベース26A,26B,26C,および26Dにそれぞれ、連結されている。

扇形のスペーサ部材22A〜22Dは、それぞれ、例えば、所定の厚さのテフロン(登録商標)で作られ、約90度の円周角を有している。その厚さは、後述する薄層部の膜厚に応じて設定される。また、各スペーサ部材22A〜22Dの内面には、上述の回折格子2の突起部6Pを形成する切欠部22na,22nb,22nc,および22ndが形成されている。所定の深さを有する切欠部22na〜22ndの底部は、例えば、約2mmの曲率半径の円弧を有している。

金型12の上面に摺動可能に支持されるスライドベース26A,26B,26C,および26Dの一端は、図5に示されるように、スライドベース26A〜26Dをそれぞれ、個別に、コア型14に対し近接または離隔させるように往復動させるアクチュエータ30A、30B,30C,および30Dの駆動軸に連結されている。アクチュエータ30A、30B,30C,および30Dは、それぞれ、スライドベース26A,26B,26C,および26Dに対応して設けられている。アクチュエータ30A、30B,30C,および30Dは、後述する制御ユニット40からの制御信号により制御される。従って、スペーサ部材22A〜22Dは、図4にニ点鎖線で示されるように、互いに離隔し、または、実線で示されるように互いに近接し接触するように移動せしめられることとなる。その結果、スペーサ部材22A〜22Dは、金型12の上面、および、基材素材4’に対し相対的に移動せしめられる。

なお、図5においては、スペーサ部材22A〜22Dの周囲に相対向して設けられるアクチュエータ30Aおよび30Cのみを示し、他のアクチュエータ30Bおよび30Dの図示が省略されている。

コア型14の上方には、光源としての紫外線ランプ24が設けられている。紫外線ランプは、例えば、キセノンランプ等とされる。

斯かる構成に加えて、本発明に係る光学素子の製造方法の一例に用いられる製造装置は、制御ユニット40を備えている。

制御ユニット40は、内部に、動作プログラムデータ、および、供給される検出出力信号を表すデータ等を格納するメモリ部40Mを備えている。

制御ユニット40には、上述の圧力検出部28からのそれぞれの検出出力信号SP1、SP2、SP3、SP4が供給される。また、図示が省略される生産管理用のホストコンピュータからのスペーサユニット22における待機位置への移動開始をあらわす指令信号Si,および、成形作業終了後の成形品の取り出し動作の開始をあらわす指令信号Seが供給される。

上述の光学素子2を製造するにあたり、先ず、図8(A)に示されるように、コア型14のめっき層14A上に溶融した紫外線硬化型の樹脂材料Reが所定量、塗布される。

次に、図8(B)および、図1に拡大されて示されるように、基材素材4’が樹脂材料Reを覆うように互いに近接された位置にあるスペーサユニット22上に位置決められ載置される。密着性向上のために基材素材4’におけるコア型14のめっき層14Aに対向する面に、シランカップリング剤が塗布されている。

続いて、紫外線ランプ24が作動状態とされることにより、所定量の紫外線ビームUVが基材素材4’の光入射面を通じて樹脂材料Reに照射される。これにより、樹脂材料Reがめっき層14Aと基材素材4’の表面との間の空間内で硬化することとなる。

続いて、制御ユニット40は、指令信号Siに基づいて制御信号Caを形成しそれを空気圧制御部42に供給する。空気圧制御部42は、制御信号Caに基づいて駆動信号群CAを形成し、それらを各アクチュエータ30A,30B,30C,および30Dに供給する。これにより、各アクチュエータ30A,30B,30C,および30Dは、図8(C)に示されるように、スペーサユニット22のスペーサ部材22A〜22Dが互いに離隔し所定の待機位置に移動するようにスライドベース26A,26B,26C,および26Dを移動させる。

続いて、制御ユニット40は、各突き出しピン16の先端が所定量移動し基材素材4’の端面に当接し所定の圧力、例えば、約20kNで押圧し所定期間、保持すべく、検出出力信号SP1〜SP4に基づいて制御信号Cdを形成しそれを空気圧制御部44に供給する。空気圧制御部44は、制御信号Cdに基づいて駆動信号群を形成しそれをアクチュエータ18に供給する。これにより、硬化した薄層部6における位置Lo、L1,L2,L3(図3参照)に対向する部分が、約20kN程度でめっき層14Aの表面から離隔し始める。なお、硬化した薄層部6における他の位置Lo,L1、L2,L3に対向する部分のうち少なくとも1箇所においてその離隔が認められない場合であっても、約25kN程度で増圧することにより、その対向する部分がめっき層14Aの表面から離隔し始めることが、本願の発明者の実験により確認されている。

続いて、制御ユニット40は、上述の離隔開始直後、検出出力信号SP1、SP2,SP3、および、SP4に基づいてすべての突き出しピン16の押圧力を例えば、15kN未満に一旦、低減した後、再度すべての突き出しピン16の押圧力を所定期間、例えば、約6秒間、15kN以上とすべく、制御信号Cdを形成しそれを空気圧制御部44に供給する。これにより、突き出しピン16の押圧力が約15kNのとき、硬化した薄層部6の他の部分の全体が、めっき層14Aの表面から離隔することとなる。

本願発明者の実験による検証により、成形された薄層部6は、基材4との剥離はなく、格子のエッジ部の欠けや変形もなく、しかも、コア型14においては、繰り返し1000shotの成形でめっき層14Aの形状の変化は見られなかったことが確認されている。

従って、薄層部6の型に対する剥離に要する力の低減を図ることができ、しかも、薄層部6を形成する樹脂の注入制御も容易に行うことができることとなる。

図9(A)および(B)は、それぞれ、本発明に係る光学素子の第2実施例の外観および断面を示す。

図9(A)および(B)において、光学素子は、例えば、回折格子50とされる。

回折格子50は、ガラス製の円板状の基材52と、その基材52の一方の平坦面上に凹凸を非球面状に形成する薄層部54とを含んで構成されている。所定の膜厚の薄層部54は、樹脂材料で凹凸に形成されており、その中心軸線を中心として同心円上に複数の凸部54ai(i=1〜n,nは正の整数)を所定の間隔で有している。樹脂材料は、例えば、紫外線硬化性樹脂とされる。薄層部54は、最外の円周面上に1箇所、略尖塔状の突起部54Pを有している。突起部54Pは、所定の曲率半径の円弧を先端に有している。突起部54Pの位置は、後述する突き出し部材の位置に対応して形成されている。

このような回折格子50を製造するにあたっては、図10に示されるような、光学素子の製造装置が利用される。なお、図10において、上述の図5に示される例において構成される同一の構成要素は、同一の符号を付して示し、その重複説明を省略する。

製造装置は、支持台10上に配されコア型60を収容する金型12’と、金型12’内に昇降動可能に配され成形された回折格子50をコア型60から押し出す突き出し部材としての複数の突き出しピン58と、突き出しピン58の一端部を支持する支持板20を金型12に対し昇降動可能に駆動するアクチュエータ18と、金型12’の一方の平坦面に移動可能に配され回折格子50の基材52を支持するスペーサユニット62と、紫外線を回折格子50の基材52に対し紫外線ビームを照射する光源としての紫外線ランプ24と、を主な要素として含んで構成されている。

金型12’は、その中央部にコア型60を収容する収容部12aを有している。コア型60は、図11(A)、および(B)に示されるように、例えば、燐青銅で作られた円柱状の基台60Bと、基台60Bの一方の端面に形成されキャビティの一部を形成する鋸歯状部60Aとを含んで構成されている。鋸歯状部60Aは、例えば、石英上にグレーマスクを用いたフォトリソ法とエッチング法により形成される。

鋸歯状部60Aは、上述の回折格子50の凸部54aiの相互間の隙間に対応して凸部60ai(i=1〜n,nは正の整数)を中心軸を中心とした同心円上に所定の間隔で有している。凸部60aiの相互間には、例えば、最大深さ約7μmの凹部が形成されている。この各凹部が、回折格子50の凸部54aiに対応して形成されている。

上述の収容部12’aの周囲には、突き出しピン58が挿入される孔12’bが、1箇所に設けられている。所定の長さおよび直径を有する突き出しピン58の下端は、支持板20の表面部に固定されている。

また、支持板20と突き出しピン58の下端との間には、突き出しピン58の押圧力を検出する圧力検出部28が設けられている。圧力検出部28は、例えば、ロードセル等とされ、突き出しピン58の押圧力に応じて検出出力信号SP1を制御ユニット40に供給する。

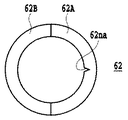

一方、コア型60における鋸歯状部60Aは、図10に示されるように、上方に向けて露出しており、その上面の最外周部近傍に環状の平坦部60fを有している。環状の平坦部60fには、図12に示されるような環状のスペーサユニット62が載置されている。

スペーサユニット62は、図12に示されるように、円周方向に沿って配列される2個のスペーサ部材62A,および、62Bから構成されている。スペーサ部材62A,62Bは、その半径方向に移動可能に金型12’の上面に配されるスライドベース26A,および26Bにそれぞれ、連結されている。

半円状のスペーサ部材22A、および、22Bは、それぞれ、例えば、所定の厚さのテフロン(登録商標)で作られ、約180度の円周角を有している。また、各スペーサ部材62A、62Bの内面には、上述の回折格子50の突起部54Pを形成する切欠部62naが形成されている。所定の深さを有する切欠部62naの底部は、例えば、約2mmの曲率半径の円弧を有している。

金型12’の上面に摺動可能に支持されるスライドベース26A,および26Bの一端は、図10に示されるように、スライドベース26A、および26Bをそれぞれ、個別に、コア型60に対し近接または離隔させるように往復動させるアクチュエータ56A、および56Bの駆動軸に連結されている。アクチュエータ56A、および、56Bは、それぞれ、スライドベース26A,および、26Bに対応して設けられている。アクチュエータ56A、および、56Bは、後述する制御ユニット40からの制御信号により制御される。

斯かる構成に加えて、本発明に係る光学素子の製造方法に用いられる製造装置は、上述の例と同様な制御ユニット40を備えている。

制御ユニット40には、上述の圧力検出部28からのそれぞれの検出出力信号SP1が供給される。また、図示が省略される生産管理用のホストコンピュータからのスペーサユニット22における待機位置への移動開始をあらわす指令信号Si,および、成形作業終了後の成形品の取り出し動作の開始をあらわす指令信号Seが供給される。

上述の光学素子50を製造するにあたり、先ず、図13(A)に示されるように、コア型60の鋸歯状部60A上に溶融した紫外線硬化型の樹脂材料Reが所定量、塗布される。

次に、図13(B)に示されるように、基材素材52’が樹脂材料Reを覆うように互いに近接された位置にあるスペーサユニット62上に位置決められ載置される。基材素材52’におけるコア型60の鋸歯状部60Aに対向する面には、密着性向上のためにシランカップリング剤が塗布されている。

続いて、紫外線ランプ24が作動状態とされることにより、所定量の紫外線ビームUVが基材素材52’の光入射面を通じて樹脂材料Reに照射される。これにより、樹脂材料Reが鋸歯状部60Aと基材素材52’の表面との間の空間内で硬化することとなる。

続いて、制御ユニット40は、指令信号Siに基づいて制御信号Caを形成しそれを空気圧制御部42に供給する。空気圧制御部42は、制御信号Caに基づいて駆動信号群CAを形成し、それらを各アクチュエータ56A,および56Bに供給する。これにより、各アクチュエータ56A,および56Bは、図12(C)に示されるように、スペーサユニット62のスペーサ部材62Aおよび62Bが互いに離隔し所定の待機位置に移動するようにスライドベース26A,および26Bを移動させる。

続いて、制御ユニット40は、突き出しピン58の先端が所定量移動し基材素材52’の端面に当接し、かつ、約25kNで押圧し所定期間保持すべく、検出出力信号SP1に基づいて制御信号Cdを形成しそれを空気圧制御部44に供給する。空気圧制御部44は、制御信号Cdに基づいて駆動信号を形成しそれをアクチュエータ18に供給する。これにより、硬化した樹脂Re’の薄層部54における突起部54Pが、約25kN程度で鋸歯状部60Aの表面から離隔し始め、一方、硬化した薄層部54における他の位置のすべての部分も、その後、約10秒経過後、約25kN程度で鋸歯状部60Aの表面から完全に離隔することが、本願の発明者の実験により確認されている。

本願発明者の実験による検証により、成形された薄層部54は、基材52との剥離はなく、格子のエッジ部の欠けや変形もなく、しかも、コア型14においては、繰り返し1000shotの成形で鋸歯状部60Aの形状の変化は見られなかったことが確認されている。

図14(A)および(B)は、それぞれ、本発明に係る光学素子の第3実施例の外観および断面を示す。

図14(A)および(B)において、光学素子は、例えば、矩形状の回折格子70とされる。

回折格子70は、ガラス製の円板状の基材72と、その基材72の一方の平坦面上に凹凸を非球面状に形成する薄層部74とを含んで構成されている。所定の膜厚の薄層部74は、樹脂材料で凹凸に形成されており、その中心軸線を中心として同心円上に複数の凸部74ai(i=1〜n,nは正の整数)を所定の間隔で有している。樹脂材料は、例えば、紫外線硬化性樹脂とされる。薄層部74は、最外の外周面上の4隅に、略尖塔状の突起部74Pを有している。突起部74Pは、所定の曲率半径の円弧を先端に有している。突起部74Pの位置は、後述する突き出し部材の位置に対応して形成されている。

このような回折格子70を製造するにあたっては、上述した図5に示される例のような、光学素子の製造装置が利用される。本実施例においては、後述するコア型80およびスペーサユニットの構成を除き、他の構成要素は、図5に示される例における構成要素と同一とされる。

製造装置は、支持台10上に配されコア型80を収容する金型12と、金型12内に昇降動可能に配され成形された回折格子70をコア型80から押し出す突き出し部材としての複数の突き出しピン16と、複数の突き出しピン16の一端部を支持する支持板20を金型12に対し昇降動可能に駆動するアクチュエータ18と、金型12の一方の平坦面に移動可能に配され回折格子70の基材72を支持するスペーサユニット82と、紫外線を回折格子70の基材72に対し紫外線ビームを照射する光源としての紫外線ランプ24と、を主な要素として含んで構成されている。

コア型80は、図15(A)、および(B)に示されるように、例えば、燐青銅で作られた円柱状の基台80Bと、基台80Bの一方の端面に形成され、キャビティの一部を形成するめっき層80Aとを含んで構成されている。めっき層80Aは、窒化カリウム(KN)めっきにより形成され所定の膜厚、例えば、100μmの膜厚を有している。めっき層80Aは、上述の回折格子70の凸部70aiの相互間の隙間に対応して凸部80ai(i=1〜n,nは正の整数)を中心軸を中心とした同心円上に所定の間隔で有している。凸部80aiの相互間には、例えば、最大深さ約40μmの凹部が形成されている。この各凹部が、回折格子70の凸部70aiに対応して形成されている。これらの凹部および凸部70aiは、例えば、切削加工により形成される。

コア型80におけるめっき層80Aは、上方に向けて露出しており、その上面の最外周部近傍に環状の平坦部80fを有している。環状の平坦部80fには、全体の輪郭が矩形状のスペーサユニット82が載置されている。

額縁状のスペーサユニット82は、図16に示されるように、円周方向に沿って配列される4個のスペーサ部材82A,82B,82Cおよび82Dから構成されている。スペーサ部材82A,82B,82Cおよび82Dは、その半径方向に、即ち、図16の矢印の示す方向に移動可能に金型12の上面に配されるスライドベース26A,26B,26C,および26Dにそれぞれ、連結されている。

スペーサ部材82A〜82Dは、それぞれ、例えば、所定の厚さのテフロン(登録商標)で作られている。その厚さは、薄層部の膜厚により設定される。また、各スペーサ部材82A〜82Dの内面には、上述の回折格子70の突起部74Pを形成する切欠部82na,82nb,82nc,および82ndが形成されている。所定の深さを有する切欠部82na〜82ndの底部は、例えば、約2mmの曲率半径の円弧を有している。

上述の光学素子70を製造するにあたり、先ず、コア型80のめっき層80A上に溶融した紫外線硬化型の樹脂材料Reが所定量、塗布される。

次に、基材素材が樹脂材料Reを覆うように互いに近接された位置にあるスペーサユニット82上に位置決められ載置される。基材素材は、コア型80のめっき層80Aに対向する面に、シランカップリング剤が密着性向上のために塗布されている。

続いて、紫外線ランプ24が作動状態とされることにより、所定量の紫外線ビームUVが基材素材の光入射面を通じて樹脂材料Reに照射される。これにより、樹脂材料Reがめっき層80Aと基材素材の表面との間の空間内で硬化することとなる。

続いて、制御ユニット40は、指令信号Siに基づいて制御信号Caを形成しそれを空気圧制御部42に供給する。空気圧制御部42は、制御信号Caに基づいて駆動信号群CAを形成し、それらを各アクチュエータ30A,30B,30C,および30Dに供給する。これにより、各アクチュエータ30A,30B,30C,および30Dは、スペーサユニット22のスペーサ部材82A〜82Dが互いに離隔し所定の待機位置に移動するようにスライドベース26A,26B,26C,および26Dを移動させる。

続いて、制御ユニット40は、各突き出しピン16の先端が所定量移動し基材素材4’の端面に当接し所定の圧力、例えば、約20kNで押圧し所定期間、保持すべく、検出出力信号SP1〜SP4に基づいて制御信号Cdを形成しそれを空気圧制御部44に供給する。空気圧制御部44は、制御信号Cdに基づいて駆動信号群を形成しそれをアクチュエータ18に供給する。これにより、硬化した薄層部6における位置Lo、L1,L2,L3(図3参照)に対向する部分が、約20kN程度でめっき層14Aの表面から離隔し始める。なお、硬化した薄層部6における他の位置Lo,L1、L2,L3に対向する部分のうち少なくとも1箇所においてその離隔が認められない場合であっても、約25kN程度で増圧することにより、その対向する部分がめっき層14Aの表面から離隔し始めることが、本願の発明者の実験により確認されている。

続いて、制御ユニット40は、上述の離隔開始直後、検出出力信号SP1、SP2,SP3、および、SP4に基づいてすべての突き出しピン16の押圧力を例えば、15kN未満に一旦、低減した後、再度すべての突き出しピン16の押圧力を所定期間、例えば、約5秒間、15kN以上とすべく、制御信号Cdを形成しそれを空気圧制御部44に供給する。これにより、突き出しピン16の押圧力が約15kNのとき、硬化した薄層部74の他の部分の全体が、めっき層80Aの表面から離隔することとなる。

本願発明者の実験による検証により、成形された薄層部74は、基材72との剥離はなく、格子のエッジ部の欠けや変形もなく、しかも、コア型80においては、繰り返し1000shotの成形でめっき層80Aの形状の変化は見られなかったことが確認されている。

図18(A)、(B)、(C)、および(D)は、それぞれ、上述した第1実施例における製造方法の変形例の各工程を示す。

図18(A)、(B)、(C)、および(D)に示される一連の工程により製造される光学素子は、上述の例における回折格子2と同様とされる。また、図18(A)、(B)、(C)、および(D)に示される一連の工程に用いられる製造装置は、上述のスペーサユニット22を用いることなく、後述するマスク部材88を用いることを除き、上述の図5に示される製造装置と同様な構成の製造装置とされる。

本実施例に用いられる環状のマスク部材88は、紫外線ビームの照射工程において、照射される紫外線ビームの一部を遮蔽するために用いられる。所定の厚さを有するマスク部材88の外径は、上述の回折格子2の基材4の外径と略同一もしくは大に設定されている。また、マスク部材88の内径は、成形される薄層部6の外径と略同一に設定されている。さらに、マスク部材88の内周部には、円周上に均等に90度間隔で配置された切欠部88nが形成されている。切欠部88nの底部は、曲率半径が約2mm程度の円弧を有している。

上述の光学素子2を製造するにあたり、先ず、図18(A)に示されるように、コア型14のめっき層14A上に溶融した紫外線硬化型の樹脂材料Reが所定量、塗布される。

次に、図8(B)に示されるように、基材素材4’が、樹脂材料Reを覆うように4本の突き出しピン16の一端面により位置決められ支持される。基材素材4’は、コア型14のめっき層14Aに対向する面に、シランカップリング剤が密着性向上のために塗布されている。なお、突き出しピン16の先端は、予め、めっき層14Aの表面よりも上方に所定量、突出するように位置決めされている。これにより、成形される薄層部6の厚さが設定されることとなる。

続いて、図18(C)に示されるように、マスク部材88が、基材素材4’の平坦面に対し略平行に、かつ、基材素材4’の上方の所定位置に配された後、紫外線ランプ24が作動状態とされることにより、所定量の紫外線ビームUVがマスク部材88の内周部を通じて基材素材4’の光入射面を通じて樹脂材料Reに照射される。これにより、樹脂材料Reにおけるマスク部材88の内周部に対応した部分だけがめっき層14Aと基材素材4’の表面との間の空間内で硬化することとなる。一方、樹脂材料Reにおいてマスク部材88の環状部により紫外線ビームUVが遮蔽された部分Meは、未硬化状態となる。その際、部分Meは、例えば、4本の突き出しピン16の先端が、一旦、基材素材4’の表面に対し離隔されるとき、アセトン等により除去される。

続いて、制御ユニット40は、各突き出しピン16の先端が所定量移動し基材素材4’の端面に当接し所定の圧力、例えば、約23kNで押圧し所定期間、保持すべく、検出出力信号SP1〜SP4に基づいて制御信号Cdを形成しそれを空気圧制御部44に供給する。空気圧制御部44は、制御信号Cdに基づいて駆動信号群を形成しそれをアクチュエータ18に供給する。これにより、硬化した薄層部6における位置Lo、L1,L2,L3(図3参照)に対向する部分が、約23kN程度でめっき層14Aの表面から離隔し始める。

続いて、制御ユニット40は、上述の離隔開始直後、検出出力信号SP1、SP2,SP3、および、SP4に基づいてすべての突き出しピン16の押圧力を例えば、18kN未満に一旦、低減した後、再度すべての突き出しピン16の押圧力を所定期間、例えば、約8秒間、18kN以上とすべく、制御信号Cdを形成しそれを空気圧制御部44に供給する。これにより、突き出しピン16の押圧力が約18kNのとき、硬化した薄層部6の他の部分の全体が、めっき層14Aの表面から離隔することとなる。

本願発明者の実験による検証により、成形された薄層部6は、基材4との剥離はなく、格子のエッジ部の欠けや変形もなく、しかも、コア型14においては、繰り返し1000shotの成形でめっき層14Aの形状の変化は見られなかったことが確認されている。

図19(A)、(B)、(C)、および(D)は、それぞれ、上述した第1実施例における製造方法のさらなる他の変形例の各工程を示す。

図19(A)、(B)、(C)、および(D)に示される一連の工程により製造される光学素子は、上述の例における回折格子2における薄層部6が、上述の例と異なり光硬化型樹脂に代えて、熱硬化型樹脂により形成されるものとされる。また、図19(A)、(B)、(C)、および(D)に示される一連の工程に用いられる製造装置は、上述の光源4を用いることなく、後述する加熱源としてのヒータ90を用いることを除き、上述の図5に示される製造装置と同様な構成の製造装置とされる。

ヒータ90は、コア型14の基台部14B内に設けられている。ヒータ90は、上述の制御ユニット40の制御により、所定のタイミングで例えば、30分間、コア型14の温度が80℃に保持されるように作動状態とされる。

上述の光学素子を製造するにあたり、先ず、図19(A)に示されるように、コア型14のめっき層14A上に溶融した熱硬化型の樹脂材料Rehが所定量、塗布される。

次に、図19(B)に示されるように、基材素材4’が樹脂材料Rehを覆うように互いに近接された位置にあるスペーサユニット22上に位置決められ載置される。基材素材4’は、コア型14のめっき層14Aに対向する面に、シランカップリング剤が密着性向上のために塗布されている。

続いて、ヒータ90が作動状態とされることにより、樹脂材料Rehがめっき層14Aと基材素材4’の表面との間の空間内で硬化することとなる。

続いて、制御ユニット40は、指令信号Siに基づいて制御信号Caを形成しそれを空気圧制御部42に供給する。空気圧制御部42は、制御信号Caに基づいて駆動信号群CAを形成し、それらを各アクチュエータ30A,30B,30C,および30Dに供給する。これにより、各アクチュエータ30A,30B,30C,および30Dは、図8(C)に示されるように、スペーサユニット22のスペーサ部材22A〜22Dが互いに離隔し所定の待機位置に移動するようにスライドベース26A,26B,26C,および26Dを移動させる。

続いて、制御ユニット40は、各突き出しピン16の先端が所定量移動し基材素材4’の端面に当接し所定の圧力、例えば、約21kNで押圧し所定期間、保持すべく、検出出力信号SP1〜SP4に基づいて制御信号Cdを形成しそれを空気圧制御部44に供給する。空気圧制御部44は、制御信号Cdに基づいて駆動信号群を形成しそれをアクチュエータ18に供給する。これにより、硬化した薄層部6における位置Lo、L1,L2,L3(図3参照)に対向する部分が、約20kN程度でめっき層14Aの表面から離隔し始める。なお、硬化した薄層部6における他の位置Lo,L1、L2,L3に対向する部分のうち少なくとも1箇所においてその離隔が認められない場合であっても、約25kN程度で増圧することにより、その対向する部分がめっき層14Aの表面から離隔し始めることが、本願の発明者の実験により確認されている。

続いて、制御ユニット40は、上述の離隔開始直後、検出出力信号SP1、SP2,SP3、および、SP4に基づいてすべての突き出しピン16の押圧力を例えば、16kN未満に一旦、低減した後、再度すべての突き出しピン16の押圧力を所定期間、例えば、約9秒間、16kN以上とすべく、制御信号Cdを形成しそれを空気圧制御部44に供給する。これにより、突き出しピン16の押圧力が約16kNのとき、硬化した薄層部6の他の部分の全体が、めっき層14Aの表面から離隔することとなる。

本願の発明者の実験による検証により、成形された薄層部6は、基材4との剥離はなく、格子のエッジ部の欠けや変形もなく、しかも、コア型14においては、繰り返し1000shotの成形でめっき層14Aの形状の変化は見られなかったことが確認されている。

なお、本例において、熱エネルギー源としてコア型14に内蔵するヒータ90を示したが、斯かる例に限られることなく、例えば、型および樹脂とスペーサユニットとがセットされた状態(図19(C)参照)のものに対してオーブンやホットプレート等により、同等の熱エネルギー量が加えられる構成を備えるものであっても良い。

さらになお、本発明に係る光学素子、および、その製造方法の各実施例においては、光学素子として回折格子について適用されているが、斯かる例に限られることなく、本発明は、フレネルレンズ等の他の光学素子に適用されてもよいことは勿論である。