JP2004243729A - 金属材料と高分子材料の複合成形方法 - Google Patents

金属材料と高分子材料の複合成形方法 Download PDFInfo

- Publication number

- JP2004243729A JP2004243729A JP2003038209A JP2003038209A JP2004243729A JP 2004243729 A JP2004243729 A JP 2004243729A JP 2003038209 A JP2003038209 A JP 2003038209A JP 2003038209 A JP2003038209 A JP 2003038209A JP 2004243729 A JP2004243729 A JP 2004243729A

- Authority

- JP

- Japan

- Prior art keywords

- injection

- polymer material

- resin

- composite

- metal material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

【解決手段】電気化学的に表面処理された金属材料と、樹脂などの高分子材料による成形体とを、射出金型内に金属材料をインサートして複合成形する。成形体の射出成形サイクル中に高分子材料を振動して、金属材料と成形体との表面接着強度を増強する。高分子材料の振動は、射出成形サイクル中の計量工程、射出工程、保圧工程の何れかで行う。

【選択図】 図1

Description

【発明の属する技術分野】

この発明は、電気化学的に表面処理された金属材料と樹脂などの高分子材料とを、金型内にて複合化する成形方法に関するものである。

【0002】

【従来の技術】

従来の金属材料と樹脂やゴムなどの高分子材料の複合化は、有機溶剤を溶媒とした溶液を電解溶液として、金属材料の表面を電気化学的に処理し、その金属材料とゴムコンパウンド又は樹脂とをホットプレスにより接着して行っている(例えば、特許文献1参照)。

金属支軸と樹脂ホイールや歯車とを、金型内にて樹脂の成形と同時に複合化するインサート成形で、金属支軸側を振動(加振周波数10HZ 程度)して樹脂の密度を均一化することを行っている(特許文献2参照)。

また射出スクリュにより樹脂を振動して、金型キャビティの隅まで樹脂を侵入し易くして樹脂ストレスを低減し、残圧を取り除いて金型キャビティ内の樹脂の内部歪みを低減しているものもある(特許文献3参照)。

【0003】

【特許文献1】

特公平5−51671号公報(第8−11頁)。

【特許文献2】

特許第2639625号明細書(第2−3頁、図2)。

【特許文献3】

特許第2822000号明細書(第2−3頁、図1、図3)。

【0004】

【発明が解決しようとする課題】

特許文献1に開示された電気化学的な表面処理を施した金属材料は、樹脂やゴム等との馴染みがよく、複合化に際して十分な表面接着強度を得られるとされている。しかしながら、同様に表面を処理した金属材料と樹脂とを、インサート成形を採用して複合化した場合の表面接着強度は、従来の浸漬法により表面処理された金属材料と樹脂との複合化と比べて増すが、その表面接着強度も引張り強度で65Kgf辺りまでとなり、それ以上の荷重を受ける製品としては未だ不十分とされ、さらに表面接着強度が増強された複合体の開発が望まれている。

【0005】

そこで本発明者は、射出成形において樹脂の残圧の除去及び内部歪みの低減手段として、溶融樹脂に振動を与え、またインサート物周囲の樹脂の密度を均一化し、残留応力や歪みを防止する手段として、インサート物と共に溶融樹脂を振動することが行われていることに着眼し、金属材料と樹脂などの高分子材料の複合化に際して、溶融樹脂の振動について種々試みたところ、表面接着強度が著しく増強された複合体が得られることを見い出した。

【0006】

したがつて、この発明の目的は、金型内における樹脂の残圧除去及び内部歪みの低減に行われている溶融樹脂の振動を、金属材料と樹脂などの高分子材料の複合成形に採用して、これまでよりも表面接着強度が著しく、大きな荷重にも十分に耐える複合体を得ることができる新たな複合成形方法を提供することにある。

【0007】

【課題を解決するための手段】

上記目的によるこの発明は、電気化学的に表面処理された金属材料と、樹脂などの高分子材料による成形体とを、射出金型内に金属材料をインサートして複合成形するにあたり、成形体の射出成形サイクル中に高分子材料を振動して、金属材料と成形体との表面接着強度を増強してなり、上記高分子材料の振動は、射出成形サイクル中の計量工程、射出工程、保圧工程の何れかで行うというものである。

【0008】

また上記高分子材料の振動は、インラインスクリュ式射出成形機が備える装置の射出スクリュ又はプリプラ式成形機が備える射出プランジャを軸方向に振動して行い、あるいは射出成形機に設けた振動装置により行うというものであり、上記高分子材料は、熱可塑性樹脂からなるというものである。

【0009】

【発明の実施の形態】

電気化学的処理によりトリアジンジチオール表面処理した板状の金属材料を、射出成形機の金型のキャビティにインサートし、型閉後に型締を行って射出装置からキャビティに溶融樹脂を射出充填し、樹脂フレーム等の成形体を成形する。この成形体の射出成形サイクルは、通常の場合と同様に計量工程、射出工程、保圧工程からなり、その工程の何れかにて溶融樹脂を振動する。溶融樹脂はキャビティにより成形体となると同時に、キャビティ面に露出した金属材料の表面と接着して、金属板とその片面の樹脂フレームとが一体化した複合体となる。

【0010】

このインサート成形に用いる射出成形機は、加熱シリンダ内に射出スクリュを回転かつ進退自在に備えた通常構造のインラインスクリュ式射出成形機、射出プランジャを進退自在に備えた射出筒の上部に、可塑化スクリュを内装した可塑化シリンダを設けた通常構造のプリプラ式射出成形機の何れでもよく、溶融樹脂の射出充填はそれらの射出成形機が備える射出スクリュ又は射出プランジャの前進移動により行う。

【0011】

射出成形サイクル中の溶融樹脂の加振は、上記特許文献3に記載された加振手段と同様な手段を採用し、射出スクリュ又は射出プランジャを軸方向に往復運動させて行う。場合によっては射出成形機に設けた加振装置により行う。この溶融樹脂の振動によって、金属材料と樹脂の成形体の表面接着強度が著しく増強するようになる。

【0012】

【実施例】

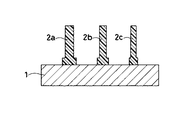

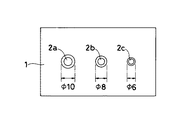

図1及び図2は、電気化学的処理によりトリアジンジチオール表面処理した厚さ15mmの金属片1に、3本の柱状の成形体2a,2b,2cを、成形体ごとに接着面径を順にφ10mm,φ8mm,φ6mmに変えて、インサート成形により同時に射出成形して複合化した強度測定用の複合体3で、下記の3種の樹脂について成形体3を非加振と加振の両方で射出成形し、各成形体2a,2b,2cの接着表面の引張り強さを測定した。

【0013】

【0014】

下記表は成形条件▲1▼と、非加振と加振による場合の各成形体の引張り荷重▲2▼とを示すものである。但し、樹脂温度及び金型温(℃)、射出TM及び冷却TM(sec)、保圧一次圧Pp1 及び保圧二次圧Pp2 (Mpa)、引張り荷重(Kgf)、平均は上記複合体10個の引張り荷重の平均値である。

【0015】

成形体の樹脂 ポリアミド AP−6 CM1016G

【表1】

【0016】

成形体の樹脂 ポリフェニレンスルファイド PPS BGX−130

【表2】

【0017】

成形体の樹脂 ポリフェニレンスルファイド PPS CH−30−32

【表3】

【0018】

図3〜図5は、上記表1〜3に記載の非加振(白抜)と加振(網掛)とにおける複合体の引張り強さをグラフにより対比した図である。これにより成形サイクル中に溶融樹脂を振動して、アルミニウムとの複合化を行うと、加振しないで複合化した通常成形による複合体よりも、引張り強度が2倍〜3倍近い強度の複合体となることが実証された。

【0019】

この引張り強度の増加は、アルミニウム以外の銅系金属、ステンレスの金属材料でも認められ、これまでの成形による複合体よりも大きな荷重に耐える堅牢な金属材料と樹脂などの高分子材料との複合体が得られることが明らかとなった。

【図面の簡単な説明】

【図1】インサート成形により成形した金属片と樹脂の成形体による複合体の縦断正面図である。

【図2】同上の平面図である。

【図3】ポリアミド樹脂の表面接着強度の比較図である。

【図4】ポリフェニレンスルファイト樹脂の表面接着強度の比較図である。

【図5】ポリフェニレンスルファイト樹脂の表面接着強度の比較図である。

【符号の説明】

1 金属片

2a,2b,2c 樹脂の成形体

3 複合体

Claims (6)

- 電気化学的に表面処理された金属材料と、樹脂などの高分子材料による成形体とを、射出金型内に金属材料をインサートして複合成形するにあたり、

成形体の射出成形サイクル中に高分子材料を振動して、金属材料と成形体との表面接着強度を増強してなることを特徴とする金属材料と高分子材料の複合成形方法。 - 上記高分子材料の振動は、射出成形サイクル中の計量工程、射出工程、保圧工程の何れかで行うことを特徴とする請求項1記載の金属材料と高分子材料の複合成形方法。

- 上記高分子材料の振動は、インラインスクリュ式射出成形機が備える射出スクリュを軸方向に振動して行うことを特徴とする請求項1又は2記載の金属材料と高分子材料の複合成形方法。

- 上記高分子材料の振動は、プリプラ式射出成形機が備える射出プランジャを軸方向に振動して行うことを特徴とする請求項1又は2記載の金属材料と高分子材料の複合成形方法。

- 上記高分子材料の振動は、射出成形機に設けた振動装置により行うことを特徴とする請求項1又は2記載の金属材料と高分子材料の複合成形方法。

- 上記高分子材料は、熱可塑性樹脂からなることを特徴とする請求項1〜5のいずれかに記載の金属材料と高分子材料の複合成形方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003038209A JP2004243729A (ja) | 2003-02-17 | 2003-02-17 | 金属材料と高分子材料の複合成形方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003038209A JP2004243729A (ja) | 2003-02-17 | 2003-02-17 | 金属材料と高分子材料の複合成形方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004243729A true JP2004243729A (ja) | 2004-09-02 |

| JP2004243729A5 JP2004243729A5 (ja) | 2005-06-02 |

Family

ID=33022796

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003038209A Pending JP2004243729A (ja) | 2003-02-17 | 2003-02-17 | 金属材料と高分子材料の複合成形方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2004243729A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2009078377A1 (ja) * | 2007-12-14 | 2009-06-25 | Denso Corporation | 樹脂金属接合体及びその製造方法 |

| KR102327770B1 (ko) | 2021-05-06 | 2021-11-18 | 지오네이션 주식회사 | 금속-수지 접합체 및 그 제조방법 |

-

2003

- 2003-02-17 JP JP2003038209A patent/JP2004243729A/ja active Pending

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2009078377A1 (ja) * | 2007-12-14 | 2009-06-25 | Denso Corporation | 樹脂金属接合体及びその製造方法 |

| JP4600701B2 (ja) * | 2007-12-14 | 2010-12-15 | 株式会社デンソー | 樹脂金属接合体及びその製造方法 |

| JPWO2009078377A1 (ja) * | 2007-12-14 | 2011-04-28 | 株式会社デンソー | 樹脂金属接合体及びその製造方法 |

| CN101896645B (zh) * | 2007-12-14 | 2015-12-16 | 株式会社东亚电化 | 树脂金属接合体及其制造方法 |

| US9683304B2 (en) | 2007-12-14 | 2017-06-20 | Toadenka Corporation | Resin-metal bonded body and method for producing the same |

| KR102327770B1 (ko) | 2021-05-06 | 2021-11-18 | 지오네이션 주식회사 | 금속-수지 접합체 및 그 제조방법 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR970067802A (ko) | 전자부품의 수지 밀봉 성형 방법 | |

| JP6226724B2 (ja) | 複合成形体の製造方法及び放熱性を向上させる方法 | |

| GB0024070D0 (en) | Mpulding apparatus and method | |

| JPH11216754A (ja) | 熱硬化性樹脂の射出成形機 | |

| JP2004243729A (ja) | 金属材料と高分子材料の複合成形方法 | |

| JPH0948044A (ja) | 金型内被覆成形用金型および型内被覆方法 | |

| US20060147697A1 (en) | Method for producing rear-injected plastic moulded parts | |

| US5478519A (en) | Injection-compression process for forming complex shaped items of elastomeric material | |

| KR102047034B1 (ko) | 성형 부품 코팅 방법 | |

| JP2016056443A (ja) | アルミニウム‐樹脂複合体の製造方法 | |

| JPH0820046A (ja) | 樹脂成形用金型 | |

| JPH06328451A (ja) | 樹脂成形方法 | |

| JP6787727B2 (ja) | 中空成形品の製造方法 | |

| US11485060B2 (en) | Method for producing a trim part of a motor vehicle | |

| US6576170B1 (en) | Gas-assisted injection molding of thermosetting polymers | |

| JPH02182438A (ja) | 導電性を有する繊維強化プラスチックのマイクロ波による加熱硬化方法 | |

| US20100028704A1 (en) | Elastic pre-mold for over-molding an insert | |

| CN108422686A (zh) | 一种基于闭合模具的抵消膨胀形变的方法 | |

| WO2003062709A8 (de) | Verfahren zur herstellung einer halterung | |

| DE59703974D1 (de) | Verfahren zur herstellung von spritzlingen | |

| SU581850A3 (ru) | Способ инжекционного формовани изделий | |

| JPH0318252A (ja) | 磁石の一体成形方法 | |

| JP2001088170A (ja) | 樹脂成形体の製造方法及び成形用金型 | |

| JP6921523B2 (ja) | インサート成形方法 | |

| JP2004315955A (ja) | 金属複合焼結体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040811 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040811 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20051206 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060110 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060313 Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20060313 |

|

| A02 | Decision of refusal |

Effective date: 20070515 Free format text: JAPANESE INTERMEDIATE CODE: A02 |