JP2004221465A - レジストパターン形成方法およびレジストパターン形成用モールド - Google Patents

レジストパターン形成方法およびレジストパターン形成用モールド Download PDFInfo

- Publication number

- JP2004221465A JP2004221465A JP2003009625A JP2003009625A JP2004221465A JP 2004221465 A JP2004221465 A JP 2004221465A JP 2003009625 A JP2003009625 A JP 2003009625A JP 2003009625 A JP2003009625 A JP 2003009625A JP 2004221465 A JP2004221465 A JP 2004221465A

- Authority

- JP

- Japan

- Prior art keywords

- resist

- layer

- resist pattern

- mold

- resist layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Exposure Of Semiconductors, Excluding Electron Or Ion Beam Exposure (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

- Manufacturing Of Magnetic Record Carriers (AREA)

Abstract

【解決手段】ディスク状基材Dの表面にレジスト材を塗布して所定厚みのレジスト層Rを形成し、レジスト材のガラス転位点以上にレジスト層Rを加熱し、その表面に凹凸部が形成されたモールド24の凹凸部を加熱したレジスト層Rに押し当てて凹凸部の凹凸形状を転写することによってレジスト層Rにレジストパターンを形成するレジストパターン形成方法であって、凹凸部における凸部24pの配列ピッチPが90nm以上200nm以下の範囲内でかつレジスト層Rの所定厚みに対する凸部24pの突出長Hmの比率が2.30以上に形成されているモールド24を用いてレジストパターンを形成する。

【選択図】 図4

Description

【発明の属する技術分野】

本発明は、基材表面に形成されたレジスト層にレジストパターン形成用モールドの凹凸部を押し当ててその凹凸形状を転写することによってレジストパターンを形成するレジストパターン形成方法、およびそのレジストパターン形成用モールドに関するものである。

【0002】

【従来の技術】

例えば半導体素子や記録媒体を製造する工程において、基材表面のレジスト層に微細なレジストパターンを形成する方法として、光リソグラフィ法が従来から知られている。この光リソグラフィ法では、一例として、基材表面に形成したレジスト層(例えば光に反応して硬化する樹脂などのレジスト材を薄膜状に塗布して形成した層)に光を照射して凹凸パターンを描画した後に、現像を行ってレジストパターンを形成する。また、近年では、半導体素子の高密度化や記録媒体の大容量化に対応するための技術として、光に代えて電子ビームを照射することによってナノメートルサイズのレジストパターンを形成可能な電子ビームリソグラフィ法が開発されている。しかし、この電子ビームリソグラフィ法では、レジストパターンの形成に長時間を要するため大量生産が困難であるという問題点が存在する。また、電子ビームリソグラフィ装置が高価なため、その導入コストに起因して製品の価格が高騰するという問題点もある。

【0003】

これらの問題点を解決する技術として、モールドに形成したナノメートルサイズの凹凸部を基材表面のレジスト層に押し当ててその凹凸部の凹凸形状を転写することによってナノメートルサイズのレジストパターンを形成するレジストパターン形成方法(インプリント方法)が提案されている(ステファン Y.チョウ(Stephen Y.Chou)著,「Imprint of sub 25nm vias and trenches in polymers」,Applied Physics Letters,(米国),1995年11月20日,第67巻,第21号,p.3114−3116)。

【0004】

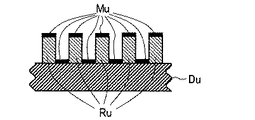

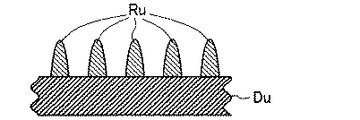

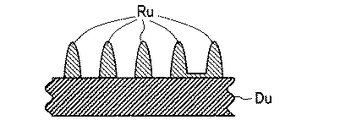

このレジストパターン形成方法では、まず、表面にナノメートルサイズ(最小幅25nm)の凹凸部を形成したモールド41(図13参照)を作製する。この場合、モールド41の凹凸部は、表面に酸化シリコン層を形成したシリコン基板に電子ビームリソグラフィ装置を用いてパターンを描画し、反応性イオンエッチング装置(RIE)を用いてエッチング処理して形成される。したがって、モールド41は、酸化シリコンとシリコンとの二層構造となっている。次に、シリコン製の基材Du(図13参照)の表面にレジスト材としてのPMMA(ポリメチルメタクリレート)をスピンコート法によって塗布して55nmのレジスト層Ru(図13参照)を形成する。次いで、PMMAのガラス転位点である105℃以上(例えば200℃)となるようにモールド41、基材Duおよびレジスト層Ruを加熱した後に、図14に示すように、13.1MPa(1900psi)の圧力でレジスト層Ruに対してモールド41の凹凸部をプレスする(押し当てる)。続いて、モールド41、基材Duおよびレジスト層Ruを室温まで冷却した後に、モールド41をレジスト層Ruから引き離す。これにより、図15に示すように、レジスト層Ruにモールド41の凹凸部の凹凸形状が転写されてナノメートルサイズのレジストパターンが形成される。

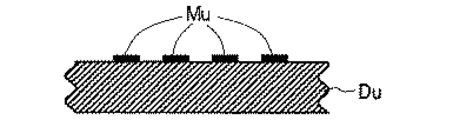

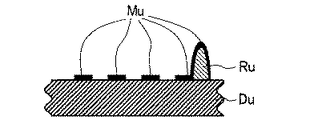

【0005】

次いで、レジストパターンをマスクとして使用して基材Duの表面に例えば金属パターンを作製する際には、図16に示すように、レジストパターンにおける凹部の底面から基材Duの表面までのレジスト材を酸素プラズマ処理によって除去する。続いて、図17に示すように、レジストパターンにおける凸部の先端面、および基材Duの表面におけるレジスト材が除去された部位に金属を蒸着させて金属層Muを形成した後に、溶剤によってレジスト材を除去するリフトオフ処理を行って凸部の先端面の金属層Muをレジストと共に除去する。これにより、図18に示すように、基材Duの表面に金属パターンが作製される。

【0006】

【非特許文献1】

ステファン Y.チョウ(Stephen Y.Chou)著,「Imprint of sub 25nm vias and trenches in polymers」,Applied Physics Letters,(米国),1995年11月20日,第67巻,第21号,p.3114−3116

【0007】

【発明が解決しようとする課題】

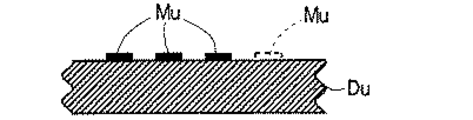

ところが、従来のレジストパターン形成方法には、以下の問題点がある。すなわち、このレジストパターン形成方法では、レジスト層Ruの層厚を厚く形成するほどモールド41の凸部を奥まで押し込むことができなくなり、形成されたレジストパターンにおける凹部の底面から基材Duの表面までの厚みが厚くなるため、酸素プラズマ処理をその厚みの分だけ長時間行うこととなる。この場合、酸素プラズマ処理を長時間行うことに起因して、図19に示すように、レジストパターンの凸部における先端部の角部が大きく削られることがある。この状態のレジストパターンに金属を蒸着した場合、図20に示すように、その凸部の側面部分にも金属層Muが形成されるため、図21に示すように、この部分の金属層Muがリフトオフ処理の際に除去されずに残留するという問題点がある。

【0008】

また、図22に示すように、酸素プラズマ処理を長時間行ったにも拘わらず凹部の底部にレジスト材が除去しきれずに残留することもある。この際には、レジストパターンに金属を蒸着したときに、図23に示すように、基材Duの表面と金属層Muとの間にレジストが残留しているため、図24に示すように、金属パターンの一部となるべき破線で示す金属層Muがリフトオフ処理の際にレジストと共に除去(欠落)されてしまう。したがって、このレジストパターン形成方法には、レジストパターンにおける凹部の底面から基材Duの表面までの厚みが厚くなることに起因して、作製された金属パターンに残留や欠落などの不良が発生するという問題点がある。

【0009】

本発明は、かかる問題点に鑑みてなされたものであり、例えば金属パターンを作製するためのマスクとして使用する際に不良を発生させることなくその金属パターンを作製し得るレジストパターン形成方法およびレジストパターン形成用モールドを提供することを主目的とする。

【0010】

【課題を解決するための手段】

上記目的を達成すべく本発明に係るレジストパターン形成方法は、基材表面にレジスト材を塗布して所定厚みのレジスト層を形成し、当該レジスト材のガラス転位点以上に前記レジスト層を加熱し、その表面に凹凸部が形成されたレジストパターン形成用モールドの当該凹凸部を前記加熱したレジスト層に押し当てて当該凹凸部の凹凸形状を転写することによって当該レジスト層にレジストパターンを形成するレジストパターン形成方法であって、前記レジストパターン形成用モールドとして前記凹凸部における凸部の配列ピッチが90nm以上200nm以下の範囲内でかつ前記レジスト層の前記所定厚みに対する当該凸部の突出長の比率が2.30以上に形成されているモールドを用いて前記レジストパターンを形成する。

【0011】

また、本発明に係るレジストパターン形成用モールドは、基材表面にレジスト材を塗布して所定厚みに形成されて当該レジスト材のガラス転位点以上に加熱されたレジスト層に対してその表面に形成された凹凸部を押し当てて当該凹凸部の凹凸形状を転写することによって当該レジスト層にレジストパターンを形成するレジストパターン形成用モールドであって、前記凹凸部は、その凸部の配列ピッチが90nm以上200nm以下の範囲内でかつ前記レジスト層の前記所定厚みに対する当該凸部の突出長の比率が2.30以上に形成されている。

【0012】

【発明の実施の形態】

以下、添付図面を参照して、本発明に係るレジストパターン形成方法およびレジストパターン形成用モールドの好適な実施の形態について説明する。

【0013】

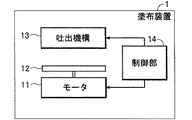

最初に、塗布装置1および転写装置2の構成について、図面を参照して説明する。

【0014】

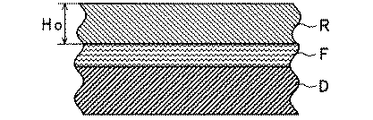

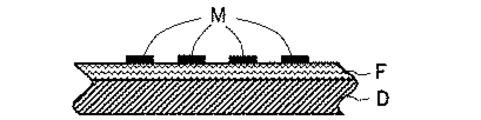

図1に示す塗布装置1は、本発明に係るレジストパターン形成方法に従ってディスク状基材D(図2参照)の表面側にレジスト材を塗布してレジスト層R(図2参照)を形成する装置であって、モータ11、ターンテーブル12、吐出機構13および制御部14を備えて構成されている。モータ11は、制御部14の制御信号に従ってターンテーブル12を回転させる。ターンテーブル12は、ディスク状基材Dを載置可能に構成されてモータ11によって回転させられる。吐出機構13は、制御部14の制御信号に従い、ターンテーブル12に載置されたディスク状基材Dの内周部(中心部に形成された孔よりもやや外周側)にレジスト材(一例としてポリスチレン系共重合物)を吐出する。制御部14は、レジスト層Rの層厚Ho(図2参照)が所定の厚みとして65nm(ナノメートル)となるように、モータ11の回転、および吐出機構13によるレジスト材の吐出を制御する。ここで、上記したディスク状基材Dは、一例として、ディスクリートトラック型の記録媒体(以下、「ディスクリートトラック媒体」ともいう)用の基材であって、例えばガラス材によって円板状に形成されている。この場合、完成状態におけるディスク状基材Dの表面には、所定の配列ピッチ(例えば150nm)で互いに分離された同心円状の数多くのデータ記録用トラック(以下、「ディスクリートトラック」ともいう)が形成される。なお、このディスク状基材Dの表面には、図2に示すように、磁性層Fが予め形成されている。この場合、磁性層Fは、垂直記録を可能とするために、実際には、裏打ち層(軟磁性層)および記録磁性層の2つの層(いずれも図示せず)をディスク状基材D側から順に積層して構成されている。

【0015】

転写装置2は、本発明に係るレジストパターン形成方法に従ってディスク状基材Dの表面側に形成されたレジスト層Rにレジストパターンを形成する装置であって、図3に示すように、加熱ステージ21、プレス機構22、制御部23およびモールド24を備えて構成されている。加熱ステージ21は、レジスト層Rおよび磁性層Fが形成されたディスク状基材Dを載置可能に構成されて、制御部23からの制御信号に従い、レジスト層R、磁性層Fおよびディスク状基材Dを加熱する。プレス機構22は、モールド24を固定可能に構成され、制御部23からの制御信号に従ってモールド24を加熱ステージ21に向けて押し下げる(プレスする)。この場合、プレス機構22は、固定されているモールド24を加熱する加熱機能を備えている。制御部23は、加熱ステージ21による加熱やプレス機構22による加熱およびプレスを制御する。

【0016】

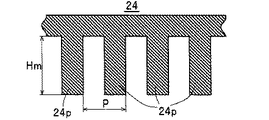

モールド24は、本発明におけるレジストパターン形成用モールドに相当し、全体として円板状に構成されて、図4に示すように、レジスト層Rにレジストパターンを形成するための凹凸部がその表面に形成されている。この場合、モールド24の凹凸部には、レジストパターンを形成する工程においてレジスト層Rからモールド24を引き離す際におけるレジスト材のモールド24への付着を防止するために、例えばフッ素系のコーティング処理が施されている。また、モールド24の凹凸部は、その凸部24pの配列ピッチPが150nm(本発明における「90nm以上200nm以下の範囲内」の一例)に形成されている。ここで、凸部24pは、上記したディスクリートトラック媒体におけるディスクリートトラックの配列ピッチと等しい配列ピッチPで形成されている。また、モールド24の凹凸部は、実施例1(図12参照)として、レジスト層Rの層厚Hoに対する凸部24pにおける突出長Hm(凹部の深さ)の比率Raが2.45(本発明における「2.30以上」の一例)となるように形成されている。言い替えれば、レジスト層Rは、このモールド24を使用して、その凸部24pの突出長Hmに対する層厚Hoの比率が0.41となるように形成される。したがって、この例では、凸部24pの突出長Hmが159nm(=65nm×2.45)のモールド24を使用して、層厚Hoが65nmのレジスト層Rが形成される。この場合、モールド24における凹凸部の形成には、一例として電子ビームリソグラフィ装置および反応性イオンエッチング装置が使用される。なお、発明の理解を容易とするために、同図に示すモールド24は、凹凸部を誇張して表示されている。

【0017】

次に、本発明に係るレジストパターン形成方法に従ってレジストパターンを形成する工程について図面を参照して説明する。

【0018】

最初に、塗布装置1を用いてディスク状基材D(磁性層F)の表面にレジスト層Rを形成する工程について説明する。

【0019】

まず、ディスク状基材Dをターンテーブル12に載置して、塗布装置1に処理を開始させる。これに応じて、制御部14が、モータ11および吐出機構13に制御信号を出力する。この際に、モータ11が制御信号に従ってディスク状基材Dを載置したターンテーブル12を例えば5回転低速で回転させ、吐出機構13が制御信号に従って所定の量(レジスト層Rを65nmの層厚Hoで形成するのに必要な量)のレジスト材(例えばポリスチレン系共重合物)をディスク状基材Dの中央部に吐出する。次いで、制御部14は、モータ11に対してターンテーブル12を高速で所定時間回転させるための制御信号を出力する。これに応じて、モータ11がターンテーブル12を高速で回転させる。この際に、ターンテーブル12の回転に応じて、ディスク状基材Dが高速で回転し、吐出されたレジスト材が遠心力によってディスク状基材Dの外周方向に対して均等な厚みで延伸させられる。これにより、ディスク状基材D(磁性層F)の表面にレジスト層Rが65nmの層厚Hoで形成される。

【0020】

次に、転写装置2を用いてレジスト層Rにレジストパターンを形成する工程について説明する。

【0021】

まず、レジスト層Rおよび磁性層Fが形成されたディスク状基材Dを加熱ステージ21に載置して、転写装置2に処理を開始させる。これに応じて、制御部23が、加熱ステージ21およびプレス機構22に対して加熱を指示する制御信号を出力する。この際に、加熱ステージ21が、制御信号に従い、レジスト層R、磁性層Fおよびディスク状基材Dを加熱し、プレス機構22が、制御信号に従い、固定されているモールド24を加熱する。この場合、レジスト層Rの温度がレジスト材のガラス転位点(この場合、ポリスチレン系共重合物のガラス転位点である105℃)を超えたときには、レジスト層Rは軟化して変形可能な状態となる。次いで、制御部23は、例えば温度センサ(図示せず)の出力信号を監視することにより、レジスト層R、磁性層F、ディスク状基材Dおよびモールド24の温度がレジスト材のガラス転位点以上の例えば170℃に達したことを確認した時点でプレスを指示する制御信号をプレス機構22に出力する。これに応じて、プレス機構22は、例えば41.5MPa(423kgf/cm2)の圧力でモールド24をプレスする。

【0022】

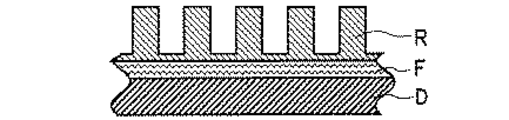

この際に、図5に示すように、モールド24の凸部24pがレジスト層Rに押し当てられて、レジスト層Rを形成するレジスト材が変形してモールド24の凹部に入り込む。この場合、レジスト層Rの層厚Hoに対する凸部24pにおける突出長Hmの比率Raを2.45に規定したことにより、突出長Hmが層厚Hoよりも十分に長いため、同図に示すように、凸部24pの先端面が磁性層Fの表面近くに達するまでモールド24が押し込まれる。続いて、制御部23は、プレス機構22に対してプレスの停止を指示する制御信号を出力すると共に、加熱ステージ21およびプレス機構22に対して加熱の停止を指示する制御信号を出力する。これに応じて、加熱ステージ21が加熱を停止し、プレス機構22がプレスおよび加熱を停止する。次に、レジスト層R、磁性層F、ディスク状基材Dおよびモールド24の温度が室温に低下するまで放置する。この場合、冷却機構を設けて強制的に温度を低下させる方法を採用することもできる。次いで、モールド24をレジスト層Rから引き離す。これにより、図6に示すように、レジスト層Rにモールド24における凹凸部の凹凸形状が転写されてレジストパターンが形成される。この場合、凸部24pの先端面が磁性層Fの表面近くに達するまでモールド24を押し込んだことにより、レジストパターンは、同図に示すように、その凹部の底面と磁性層Fの表面との離間長が十分に短く(例えば13nm)形成される。

【0023】

次に、レジストパターンが形成されたレジスト層Rをマスクとして使用して、ディスク状基材Dの表面にディスクリートトラックを形成してディスクリートトラック媒体を製造する工程について説明する。なお、後述する酸素プラズマ処理、リフトオフ処理および反応性イオンエッチング処理については、公知の技術のため、その詳細な説明を省略する。

【0024】

まず、図7に示すように、レジストパターンにおける凹部の底面から磁性層Fの表面までの部位(不要な部位)を例えば酸素プラズマ処理によって除去する。この場合、レジストパターンにおける凹部の底面と磁性層Fの表面との離間長が十分に短いため、短時間の酸素プラズマ処理で不要な部位のレジスト材が完全に除去される。このため、レジストパターンの凸部における先端部の角部が大きく削り取られる事態が回避される。次に、図8に示すように、例えば金属を蒸着してレジストパターンにおける凸部の先端面および磁性層Fの表面に金属層Mを形成する。この場合、レジストパターンの凸部における先端部の角部が大きく削り取られていないため、凸部の側面への金属層Mの形成が防止される。次いで、図9に示すように、リフトオフ処理によって凸部の先端部に形成した金属層M(不要な金属層M)をレジスト材と共に除去する。これにより、同図に示すように、磁性層Fの表面に形成した金属層M(必要とされる金属層M)のみが除去されずに残留して金属パターンが作製される。この場合、レジストパターンにおける不要な部位が完全に除去されるため、必要な金属層Mと磁性層Fの表面との間にレジスト材が残留しない結果、必要とされる金属層Mがリフトオフ処理によって除去(欠落)される事態が防止される。また、レジストパターンにおける凸部の側面への金属層Mの形成が防止されるため、不要な金属層Mの残留が防止される。したがって、金属パターンの欠落や残留が十分に防止される。

【0025】

続いて、作製した金属パターンをマスクとして使用して、磁性層Fに対して反応性イオンエッチング処理を行う。これにより、図10に示すように、金属パターンを作製した部位を除く磁性層Fが除去される。次に、金属エッチング用のガスを使用した反応性イオンエッチング処理を行うことにより、残留した金属パターンを除去する。これにより、図11に示すように、モールド24における凸部24pの配列ピッチPと同ピッチで分離した磁性層F、すなわちディスクリートトラックが形成される。次いで、表面仕上げ処理を行う。この表面仕上げ処理では、まず、分離した磁性層F,F・・同士の隙間に例えば酸化シリコンを充填した後にCMP装置(ケミカル・メカニカル・ポリッシュ)を用いて表面を平坦化する。次に、平坦化した表面に例えばDLC(Diamond Like Carbon )で保護膜を形成し、最後に潤滑剤を塗布する。これにより、ディスクリートトラック媒体が完成する。この場合、マスクとしての金属パターンに欠落や残留がないため、ディスクリートトラックの欠落や隣接するディスクリートトラック同士の短絡などが防止される結果、記録エラーおよび再生エラーのない良好なディスクリートトラック媒体が製造される。

【0026】

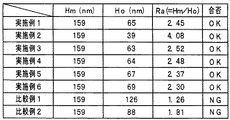

なお、レジスト層Rの層厚Hoに対する凸部24pにおける突出長Hmの比率Ra(=Hm/Ho)が図12に示す実施例2〜6の各値となる条件下で、上記の工程に従ってレジストパターンを形成してディスクリートトラック媒体を製造し、製造した各ディスクリートトラック媒体におけるディスクリートトラックの欠落および隣接するディスクリートトラック同士の短絡の有無を走査電子顕微鏡で観察した。また、製造した各ディスクリートトラック媒体に対して記録および再生を行って記録エラーおよび再生エラーの発生有無を試験した。この場合、比率Raが実施例2〜6の各値となるように凸部24pの突出長Hmを変更した各種モールドを使用するのに代えて、それと等価の条件として、同図に示すように、凸部24pの突出長Hmが159nmのモールド24を使用して、比率Raが実施例2〜6の各値となるように層厚Hoを調整しつつ各レジスト層Rを形成して観察および試験を行った。この結果、いずれのディスクリートトラック媒体においてもディスクリートトラックの欠落および隣接するディスクリートトラック同士の短絡が発生せずに、しかも、記録エラーおよび再生エラーも発生しなかった。さらに、比率Raが同図に示す比較例1,2の各値となるように層厚Hoを調整しつつ各レジスト層Rを形成して、上記した工程に従ってレジストパターンを形成してディスクリートトラック媒体を製造し、製造した両ディスクリートトラック媒体に対して同様の観察および試験を行った。この結果、両ディスクリートトラック媒体においてディスクリートトラックの欠落および隣接するディスクリートトラック同士の短絡を確認した。また、両ディスクリートトラック媒体において記録エラーおよび再生エラーの発生を確認した。

【0027】

さらに、凸部24pの配列ピッチPを90nm以上200nm以下の範囲内の各値に変更すると共に、凸部24pの突出長Hmを159nmに形成した各種のモールドを使用して、実施例1〜6および比較例1,2と同じ比率Raとなるように層厚Hoを調整しつつ各レジスト層Rを形成して、上記の工程に従ってレジストパターンを形成してディスクリートトラック媒体を製造し、製造したディスクリートトラック媒体に対して上記と同様の観察および試験を行った。この結果、実施例1〜6と同じ比率Raとなるように層厚Hoを調整しつつレジスト層Rを形成して製造した各ディスクリートトラック媒体では、ディスクリートトラックの欠落および隣接するディスクリートトラック同士の短絡が発生せずに、しかも、記録エラーおよび再生エラーも発生しなかった。一方、比較例1,2と同じ比率Raとなるように層厚Hoを調整しつつ各レジスト層Rを形成して製造した各ディスクリートトラック媒体では、ディスクリートトラックの欠落および隣接するディスクリートトラック同士の短絡を確認すると共に、記録エラーおよび再生エラーの発生を確認した。以上の結果から、モールド24における凸部24pの配列ピッチPが90nm以上200nm以下の範囲内でかつレジスト層Rの層厚Hoに対する凸部24pにおける突出長Hmの比率Raが2.30以上のときには、ディスクリートトラックの欠落や隣接するディスクリートトラック同士の短絡が発生しないため、記録エラーおよび再生エラーのない良好なディスクリートトラック媒体を製造できることが明らかである。

【0028】

このように、このレジストパターン形成方法によれば、凸部24pの配列ピッチPが90nm以上200nm以下の範囲内でかつレジスト層Rの層厚Hoに対する凸部24pにおける突出長Hmの比率Raを2.30以上に形成したモールド24をレジスト層Rに押し当ててレジストパターンを形成したことにより、突出長Hmが層厚Hoよりも十分に長いため、凸部24pの先端面がディスク状基材Dの表面近くに達するまでモールド24を押し込むことができる結果、その凹部の底面からディスク状基材Dの表面までの離間長が十分に短いレジストパターンを形成することができる。

【0029】

このため、例えば、レジストパターンに対して酸素プラズマ処理を行うことによってディスクリートトラック形成用の金属パターンを作製するためのマスクを形成する際に、短時間の酸素プラズマ処理でレジストパターンの凸部における先端部の角部を大きく削り取ることなく不要な部位を完全に除去することができる。したがって、レジストパターンにおける凸部の側面への金属層Mの形成や、磁性層Fの表面と金属層Mとの間におけるレジスト材の残留を防止することができるため、リフトオフ処理の際に、不要な金属層Mの残留や必要とされる金属層Mの除去を回避して良好な金属パターンを作製することができる。この結果、その金属パターンを使用することで、ディスクリートトラックの欠落や隣接するディスクリートトラック同士の短絡などを防止することができるため、記録エラーおよび再生エラーのない良好なディスクリートトラック媒体を製造することができる。この場合、レジスト層Rの層厚Hoに対する凸部24pにおける突出長Hmの比率Raが6.67以下となるようにモールド24を形成するのが好ましく、レジスト層Rの層厚Hoとしては、モールド24における凸部24pの突出長Hmに対する比率が0.15以上0.43以下の範囲内となるように形成するのが好ましい。

【0030】

なお、本発明は、上記した実施の形態に限定されない。例えば、本発明の実施の形態では、ディスク状基材Dに予め形成された磁性層F上に金属パターンを形成する例について説明したが、磁性層F上に形成するのに限らず、各種材質上に金属パターンなどを形成する際に適用することができる。また、ディスクリートトラック媒体の製造のみならず、各種形状の各種記録媒体の製造に適用が可能である。さらに、モールド24についても、酸化シリコンを初めとして各種材料を用いて各種形状で構成することができる。

【0031】

また、本発明の実施の形態では、レジストパターンに対して酸素プラズマ処理を行った後に金属層Mを形成してリフトオフ処理を行うことで金属パターンを作製する例について説明したが、金属パターンの作製方法はこれに限定されず、磁性層Fの表面に金属層Mを予め形成し、レジストパターンをマスクとしてイオンミリング処理を行うことで金属パターンを作製することもできる。具体的には、この方法によってディスクリートトラック媒体を製造する際には、まず、磁性層Fおよび金属層Mがその表面に予め形成されたディスク状基材Dに塗布装置1を用いてレジスト材を塗布してレジスト層Rを形成する。次に、転写装置2を用いてレジスト層Rにレジストパターンを形成する。次いで、レジストパターンをマスクとしてイオンミリング処理を行うことにより、レジストパターンにおける凸部以外の部位(不要な部位)の金属を除去して金属パターンを作製する。この際に、レジストパターンにおける凹部の底面と金属層Mの表面との離間長を短くできるため、短時間のイオンミリング処理で不要な金属が完全に除去される。

【0032】

次に、金属パターンをマスクとして使用して、磁性体エッチング用のガスを用いて磁性層Fに対して反応性イオンエッチング処理を行う。これにより、金属パターンが作製された部位を除く磁性層Fが除去される。この際に、不要な金属が完全に除去されているため、磁性層Fにおける不要な部位を完全に除去することができる。次いで、金属エッチング用のガスを用いて反応性イオンエッチング処理を行うことにより、磁性層Fに残留した金属パターンを除去する。これにより、ディスクリートトラックが形成される。続いて、上記した表面仕上げ処理を行うことによってディスクリートトラック媒体が完成する。この場合、磁性層Fにおける不要な部位を完全に除去することができるため、ディスクリートトラック同士の短絡などが防止される結果、記録エラーおよび再生エラーのない良好なディスクリートトラック媒体を製造することができる。

【0033】

また、本発明に係るレジストパターン形成方法に従って形成したレジストパターンを使用して、トラック状パターン以外のサーボパターンなどを形成したディスクリートトラック媒体を製造することもできる。

【0034】

【発明の効果】

以上のように、本発明に係るレジストパターン形成方法およびレジストパターン形成用モールドによれば、凸部の配列ピッチが90nm以上200nm以下の範囲内でかつレジスト層の厚みに対する凸部における突出長の比率を2.30以上に形成したレジストパターン形成用モールドをレジスト層に押し当ててレジストパターンを形成したことにより、突出長がレジスト層の厚みよりも十分に長いため、凸部の先端面が基材表面近くに達するまでレジストパターン形成用モールドを押し込むことができ、これにより、その凹部の底面と基材表面との離間長が十分短いレジストパターンを形成することができる。

【0035】

このため、例えば、レジストパターンに対して酸素プラズマ処理を行うことによってディスクリートトラック形成用の金属パターンを作製するためのマスクを形成する際に、短時間の酸素プラズマ処理でレジストパターンの凸部における先端部の角部を大きく削り取ることなく不要なレジスト材を完全に除去することができる。したがって、レジストパターンにおける凸部の側面への金属層の形成や、基材表面と金属層との間におけるレジスト材の残留を防止することができるため、例えばリフトオフ処理の際に、不要な金属層の残留や必要とされる金属層の除去を回避して良好な金属パターンを作製することができる。この結果、その金属パターンを使用することで、ディスクリートトラックの欠落や隣接するディスクリートトラック同士の短絡などを防止することができるため、記録エラーおよび再生エラーのない良好なディスクリートトラック媒体を製造することができる。

【図面の簡単な説明】

【図1】本発明の実施の形態に係る塗布装置1の構成を示すブロック図である。

【図2】磁性層Fおよびレジスト層Rが形成されたディスク状基材Dの構成を示す断面図である。

【図3】本発明の実施の形態に係る転写装置2の構成を示すブロック図である。

【図4】転写装置2におけるモールド24の構成を示す断面図である。

【図5】レジスト層Rにモールド24をプレスした状態を示す断面図である。

【図6】レジストパターンが形成されたレジスト層Rの構成を示す断面図である。

【図7】レジストパターンに対して酸素プラズマ処理を行った状態におけるレジスト層Rの構成を示す断面図である。

【図8】レジストパターンに金属層Mを形成した状態におけるレジスト層Rの構成を示す断面図である。

【図9】レジストパターンに対してリフトオフ処理を行った状態における金属層M、磁性層Fおよびディスク状基材Dの構成を示す断面図である。

【図10】磁性層Fに対して反応性イオンエッチング処理を行った状態における金属層M、磁性層Fおよびディスク状基材Dの構成を示す断面図である。

【図11】金属層Mに対して反応性イオンエッチング処理を行った状態における磁性層Fおよびディスク状基材Dの構成を示す断面図である。

【図12】本発明の実施の形態に係る実施例1〜6および比較例1,2において、モールド24およびレジスト層Rを形成する際に規定した比率Raの各値と、モールド24を使用して各レジスト層Rにレジストパターンを形成して製造した各ディスクリートトラック媒体に対する試験結果とを示す試験結果図である。

【図13】従来のモールド41、およびレジスト層Ruが形成された基材Duの構成を示す断面図である。

【図14】レジスト層Ruにモールド41をプレスした状態を示す断面図である。

【図15】レジストパターンが形成されたレジスト層Ruの構成を示す断面図である。

【図16】レジストパターンに対して酸素プラズマ処理を行った状態におけるレジスト層Ruの構成を示す断面図である。

【図17】レジストパターンに金属層Muを形成した状態におけるレジスト層Ruの構成を示す断面図である。

【図18】レジストパターンに対してリフトオフ処理を行った状態における金属層Muおよび基材Duの構成を示す断面図である。

【図19】レジストパターンにおける不良箇所の状態を示すレジスト層Ruの断面図である。

【図20】レジストパターンの不良箇所に金属層Muを形成した状態を示すレジスト層Ruの断面図である。

【図21】レジストパターンの不良箇所に対してリフトオフ処理を行った状態を示すレジスト層Ruの断面図である。

【図22】レジストパターンにおける他の不良箇所の状態を示すレジスト層Ruの断面図である。

【図23】レジストパターンにおける他の不良箇所に金属層Muを形成した状態を示すレジスト層Ruの断面図である。

【図24】レジストパターンにおける他の不良箇所に対してリフトオフ処理を行った状態を示すレジスト層Ruの断面図である。

【符号の説明】

24 モールド

24p 凸部

D ディスク状基材

Hm 突出長

Ho 層厚

P 配列ピッチ

R レジスト層

Ra 比率

Claims (2)

- 基材表面にレジスト材を塗布して所定厚みのレジスト層を形成し、当該レジスト材のガラス転位点以上に前記レジスト層を加熱し、その表面に凹凸部が形成されたレジストパターン形成用モールドの当該凹凸部を前記加熱したレジスト層に押し当てて当該凹凸部の凹凸形状を転写することによって当該レジスト層にレジストパターンを形成するレジストパターン形成方法であって、

前記レジストパターン形成用モールドとして前記凹凸部における凸部の配列ピッチが90nm以上200nm以下の範囲内でかつ前記レジスト層の前記所定厚みに対する当該凸部の突出長の比率が2.30以上に形成されているモールドを用いて前記レジストパターンを形成するレジストパターン形成方法。 - 基材表面にレジスト材を塗布して所定厚みに形成されて当該レジスト材のガラス転位点以上に加熱されたレジスト層に対してその表面に形成された凹凸部を押し当てて当該凹凸部の凹凸形状を転写することによって当該レジスト層にレジストパターンを形成するレジストパターン形成用モールドであって、

前記凹凸部は、その凸部の配列ピッチが90nm以上200nm以下の範囲内でかつ前記レジスト層の前記所定厚みに対する当該凸部の突出長の比率が2.30以上に形成されているレジストパターン形成用モールド。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003009625A JP2004221465A (ja) | 2003-01-17 | 2003-01-17 | レジストパターン形成方法およびレジストパターン形成用モールド |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003009625A JP2004221465A (ja) | 2003-01-17 | 2003-01-17 | レジストパターン形成方法およびレジストパターン形成用モールド |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004221465A true JP2004221465A (ja) | 2004-08-05 |

| JP2004221465A5 JP2004221465A5 (ja) | 2005-12-08 |

Family

ID=32899069

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003009625A Pending JP2004221465A (ja) | 2003-01-17 | 2003-01-17 | レジストパターン形成方法およびレジストパターン形成用モールド |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2004221465A (ja) |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006268934A (ja) * | 2005-03-23 | 2006-10-05 | Tdk Corp | スタンパーの製造方法および情報記録媒体の製造方法 |

| JP2006303503A (ja) * | 2005-04-19 | 2006-11-02 | Asml Netherlands Bv | インプリント・リソグラフィ |

| JP2007287951A (ja) * | 2006-04-18 | 2007-11-01 | Canon Inc | 基板の加工方法、パターン領域を有する部材の製造方法 |

| EP1975703A2 (en) | 2007-03-30 | 2008-10-01 | Fujifilm Corporation | Mold structure, imprinting method using the same, magnetic recording medium and production method thereof |

| EP1975704A2 (en) | 2007-03-30 | 2008-10-01 | Fujifilm Corporation | Mold structure, imprinting method using the same, magnetic recording medium and production method thereof |

| EP2028652A1 (en) * | 2007-08-21 | 2009-02-25 | Fujifilm Corporation | Magnetic recording medium and production method thereof |

| EP2105920A1 (en) | 2008-03-25 | 2009-09-30 | Fujifilm Corporation | Imprint mold structure and imprint method using the same, and method for manufacturing magnetic recording medium |

| US7850441B2 (en) | 2006-12-05 | 2010-12-14 | Fujifilm Corporation | Mold structure |

| US8043550B2 (en) | 2005-11-02 | 2011-10-25 | Samsung Electronics Co., Ltd. | Manufacturing method of display device and mold therefor |

| US8052414B2 (en) | 2009-01-08 | 2011-11-08 | Fujifilm Corporation | Mold structure used to produce discrete track medium, imprinting method, method for producing discrete track medium, and discrete track medium |

-

2003

- 2003-01-17 JP JP2003009625A patent/JP2004221465A/ja active Pending

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4600109B2 (ja) * | 2005-03-23 | 2010-12-15 | Tdk株式会社 | スタンパーの製造方法および情報記録媒体の製造方法 |

| JP2006268934A (ja) * | 2005-03-23 | 2006-10-05 | Tdk Corp | スタンパーの製造方法および情報記録媒体の製造方法 |

| JP2006303503A (ja) * | 2005-04-19 | 2006-11-02 | Asml Netherlands Bv | インプリント・リソグラフィ |

| US8349238B2 (en) | 2005-04-19 | 2013-01-08 | Asml Netherlands B.V. | Imprint lithography |

| JP4695009B2 (ja) * | 2005-04-19 | 2011-06-08 | エーエスエムエル ネザーランズ ビー.ブイ. | インプリント・リソグラフィ |

| US7762186B2 (en) | 2005-04-19 | 2010-07-27 | Asml Netherlands B.V. | Imprint lithography |

| US8043550B2 (en) | 2005-11-02 | 2011-10-25 | Samsung Electronics Co., Ltd. | Manufacturing method of display device and mold therefor |

| JP2007287951A (ja) * | 2006-04-18 | 2007-11-01 | Canon Inc | 基板の加工方法、パターン領域を有する部材の製造方法 |

| US7850441B2 (en) | 2006-12-05 | 2010-12-14 | Fujifilm Corporation | Mold structure |

| EP1975703A2 (en) | 2007-03-30 | 2008-10-01 | Fujifilm Corporation | Mold structure, imprinting method using the same, magnetic recording medium and production method thereof |

| EP1975704A2 (en) | 2007-03-30 | 2008-10-01 | Fujifilm Corporation | Mold structure, imprinting method using the same, magnetic recording medium and production method thereof |

| EP2028652A1 (en) * | 2007-08-21 | 2009-02-25 | Fujifilm Corporation | Magnetic recording medium and production method thereof |

| EP2105920A1 (en) | 2008-03-25 | 2009-09-30 | Fujifilm Corporation | Imprint mold structure and imprint method using the same, and method for manufacturing magnetic recording medium |

| US8052414B2 (en) | 2009-01-08 | 2011-11-08 | Fujifilm Corporation | Mold structure used to produce discrete track medium, imprinting method, method for producing discrete track medium, and discrete track medium |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4190371B2 (ja) | 凹凸パターン形成用スタンパー、凹凸パターン形成方法および磁気記録媒体 | |

| US6814898B1 (en) | Imprint lithography utilizing room temperature embossing | |

| JP4322096B2 (ja) | レジストパターン形成方法並びに磁気記録媒体及び磁気ヘッドの製造方法 | |

| US20050285308A1 (en) | Stamper, imprinting method, and method of manufacturing an information recording medium | |

| JP4679585B2 (ja) | インプリントリソグラフィに使用されるナノディスクを形成するための方法 | |

| US20050263915A1 (en) | Imprinting method, information recording medium-manufacturing method, and imprinting apparatus | |

| JPWO2007094213A1 (ja) | インプリント装置及びインプリント方法 | |

| US20080187719A1 (en) | Nano-imprinting mold, method of manufacture of nano-imprinting mold, and recording medium manufactured with nano-imprinting mold | |

| JP2010049745A (ja) | ナノインプリント用モールドおよびこれを用いて作製された磁気記録媒体 | |

| US20100009025A1 (en) | Mold for pattern transfer | |

| JP2004221465A (ja) | レジストパターン形成方法およびレジストパターン形成用モールド | |

| JP2010284814A (ja) | スタンパの製造方法 | |

| JPH08306069A (ja) | 光ディスクおよび光ディスクの製造方法 | |

| JP5416420B2 (ja) | 微細構造転写装置 | |

| JP4093574B2 (ja) | インプリントスタンパの製造方法、および磁気記録媒体の製造方法 | |

| US20110076451A1 (en) | Imprinting method and device utilizing ultrasonic vibrations | |

| JP2009277267A (ja) | パターン転写方法 | |

| JP2012048772A (ja) | インプリント用離型層、インプリント用離型層付きモールド及びインプリント用離型層付きモールドの製造方法 | |

| WO2010064525A1 (ja) | 微細構造パターンの製造方法および情報記録媒体基板の製造方法 | |

| JP2014047217A (ja) | 高分子薄膜、微細構造体及びこれらの製造方法 | |

| JP2010055672A (ja) | インプリント用モールド構造体、並びに磁気記録媒体及びその製造方法 | |

| JP2001283475A (ja) | ダイレクトマスタリングの基板及びその製造方法 | |

| JP2012006233A (ja) | 型の製造方法 | |

| JP2002373458A (ja) | 記録媒体の作製方法および記録媒体作製用モールド | |

| JP2009241513A (ja) | レジストパターン形成方法、モールド構造体の製造方法、及び磁気記録媒体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20051017 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051026 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070411 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070424 |

|

| A02 | Decision of refusal |

Effective date: 20070821 Free format text: JAPANESE INTERMEDIATE CODE: A02 |