EP3590853B1 - Bearbeitungsvorrichtung für verpackungsmaschinen - Google Patents

Bearbeitungsvorrichtung für verpackungsmaschinen Download PDFInfo

- Publication number

- EP3590853B1 EP3590853B1 EP19172470.7A EP19172470A EP3590853B1 EP 3590853 B1 EP3590853 B1 EP 3590853B1 EP 19172470 A EP19172470 A EP 19172470A EP 3590853 B1 EP3590853 B1 EP 3590853B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- processing

- packaging machine

- processing units

- accordance

- adjustment

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000012545 processing Methods 0.000 title claims description 179

- 238000004806 packaging method and process Methods 0.000 title claims description 107

- 238000007639 printing Methods 0.000 claims description 12

- 230000008878 coupling Effects 0.000 claims description 10

- 238000010168 coupling process Methods 0.000 claims description 10

- 238000005859 coupling reaction Methods 0.000 claims description 10

- 235000013305 food Nutrition 0.000 claims description 7

- 238000002372 labelling Methods 0.000 claims description 7

- 238000003754 machining Methods 0.000 description 41

- 238000000034 method Methods 0.000 description 8

- 230000008569 process Effects 0.000 description 8

- 230000008859 change Effects 0.000 description 3

- 238000013461 design Methods 0.000 description 3

- 230000008901 benefit Effects 0.000 description 2

- 238000012423 maintenance Methods 0.000 description 2

- 238000004148 unit process Methods 0.000 description 2

- 208000027418 Wounds and injury Diseases 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 208000014674 injury Diseases 0.000 description 1

- 230000010354 integration Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 210000000056 organ Anatomy 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E03—WATER SUPPLY; SEWERAGE

- E03D—WATER-CLOSETS OR URINALS WITH FLUSHING DEVICES; FLUSHING VALVES THEREFOR

- E03D9/00—Sanitary or other accessories for lavatories ; Devices for cleaning or disinfecting the toilet room or the toilet bowl; Devices for eliminating smells

- E03D9/02—Devices adding a disinfecting, deodorising, or cleaning agent to the water while flushing

- E03D9/03—Devices adding a disinfecting, deodorising, or cleaning agent to the water while flushing consisting of a separate container with an outlet through which the agent is introduced into the flushing water, e.g. by suction ; Devices for agents in direct contact with flushing water

- E03D9/033—Devices placed inside or dispensing into the cistern

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B61/00—Auxiliary devices, not otherwise provided for, for operating on sheets, blanks, webs, binding material, containers or packages

- B65B61/02—Auxiliary devices, not otherwise provided for, for operating on sheets, blanks, webs, binding material, containers or packages for perforating, scoring, slitting, or applying code or date marks on material prior to packaging

- B65B61/025—Auxiliary devices, not otherwise provided for, for operating on sheets, blanks, webs, binding material, containers or packages for perforating, scoring, slitting, or applying code or date marks on material prior to packaging for applying, e.g. printing, code or date marks on material prior to packaging

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B61/00—Auxiliary devices, not otherwise provided for, for operating on sheets, blanks, webs, binding material, containers or packages

- B65B61/02—Auxiliary devices, not otherwise provided for, for operating on sheets, blanks, webs, binding material, containers or packages for perforating, scoring, slitting, or applying code or date marks on material prior to packaging

-

- E—FIXED CONSTRUCTIONS

- E03—WATER SUPPLY; SEWERAGE

- E03D—WATER-CLOSETS OR URINALS WITH FLUSHING DEVICES; FLUSHING VALVES THEREFOR

- E03D9/00—Sanitary or other accessories for lavatories ; Devices for cleaning or disinfecting the toilet room or the toilet bowl; Devices for eliminating smells

- E03D9/02—Devices adding a disinfecting, deodorising, or cleaning agent to the water while flushing

- E03D9/03—Devices adding a disinfecting, deodorising, or cleaning agent to the water while flushing consisting of a separate container with an outlet through which the agent is introduced into the flushing water, e.g. by suction ; Devices for agents in direct contact with flushing water

- E03D9/033—Devices placed inside or dispensing into the cistern

- E03D9/035—Devices connected to the actuation mechanism

-

- E—FIXED CONSTRUCTIONS

- E03—WATER SUPPLY; SEWERAGE

- E03D—WATER-CLOSETS OR URINALS WITH FLUSHING DEVICES; FLUSHING VALVES THEREFOR

- E03D9/00—Sanitary or other accessories for lavatories ; Devices for cleaning or disinfecting the toilet room or the toilet bowl; Devices for eliminating smells

- E03D9/02—Devices adding a disinfecting, deodorising, or cleaning agent to the water while flushing

- E03D9/03—Devices adding a disinfecting, deodorising, or cleaning agent to the water while flushing consisting of a separate container with an outlet through which the agent is introduced into the flushing water, e.g. by suction ; Devices for agents in direct contact with flushing water

- E03D9/033—Devices placed inside or dispensing into the cistern

- E03D9/037—Active dispensers, i.e. comprising a moving dosing element

-

- E—FIXED CONSTRUCTIONS

- E03—WATER SUPPLY; SEWERAGE

- E03D—WATER-CLOSETS OR URINALS WITH FLUSHING DEVICES; FLUSHING VALVES THEREFOR

- E03D9/00—Sanitary or other accessories for lavatories ; Devices for cleaning or disinfecting the toilet room or the toilet bowl; Devices for eliminating smells

- E03D9/02—Devices adding a disinfecting, deodorising, or cleaning agent to the water while flushing

- E03D2009/028—Devices adding a disinfecting, deodorising, or cleaning agent to the water while flushing using a liquid substance

-

- E—FIXED CONSTRUCTIONS

- E03—WATER SUPPLY; SEWERAGE

- E03D—WATER-CLOSETS OR URINALS WITH FLUSHING DEVICES; FLUSHING VALVES THEREFOR

- E03D9/00—Sanitary or other accessories for lavatories ; Devices for cleaning or disinfecting the toilet room or the toilet bowl; Devices for eliminating smells

- E03D9/02—Devices adding a disinfecting, deodorising, or cleaning agent to the water while flushing

- E03D9/03—Devices adding a disinfecting, deodorising, or cleaning agent to the water while flushing consisting of a separate container with an outlet through which the agent is introduced into the flushing water, e.g. by suction ; Devices for agents in direct contact with flushing water

- E03D9/031—Devices connected to or dispensing into the flushing pipe

Definitions

- the invention relates to a processing device for packaging machines, in particular for labeling and / or printing packaging, with at least one upper processing unit for processing packaging tops and at least one lower processing unit for processing packaging undersides.

- the invention also relates to a packaging machine, in particular for food products, with at least one processing device according to the invention.

- Packaging machines such as are used in particular for packaging food products, typically comprise a multiplicity of work stations which are arranged one after the other along a work or transport direction. In such food processing lines with packaging machines, the products are often not only packaged, but the packs are actually produced in the first place.

- the packs are made from at least two material webs, in particular film webs, namely a so-called lower film and a so-called upper film.

- the lower film is reshaped by means of a deep-drawing process, in order, for example, to produce a shell-shaped lower part of a respective pack.

- the workflow in such a deep-drawing packaging machine is in particular clocked.

- a predetermined length of film is withdrawn and transported along the packaging machine, with one work cycle corresponding to at least one pack or, if the packaging machine is designed with multiple lanes, at least one row of packs lying transversely to the transport direction.

- the packs are provided with labels and / or printed, for example.

- this is often done on the packaging machines themselves, which are provided with appropriate processing devices for this purpose. These are usually arranged at an end region of the packaging machine in order to label or print the finished packs, which are still connected as a film web, for example.

- processing devices such as labelers and printers for packs have been known for a long time.

- the object of the invention is therefore to create a possibility for processing packs on packaging machines, which has the smallest possible space requirement and allows the simplest possible operation.

- a processing device with the features of claim 1.

- a common adjustment axis is provided for the processing units, along which the processing units can be adjusted manually or by means of a drive in an adjustment direction that runs parallel to a transport direction of the packaging machine.

- the object is also achieved by a packaging machine with at least one processing device according to the invention.

- the invention leaves the path taken so far in the prior art, in the case of several processing units, to consider them as separate, independent machines and to design and operate them accordingly, each of which requires a complete separate infrastructure in order to be attached to the packaging machine and in particular in the direction of transport Packaging machine to be adjusted.

- the common adjustment axis is not to be understood as an imaginary or virtual axis in the mathematical sense, but rather an objective component or structural unit that can be adjusted manually or by means of a drive of the processing units parallel to the transport direction of the packaging machine.

- the adjustment axis can be a component or unit, however specifically configured, extending over a suitable adjustment length parallel to the transport direction of the packaging machine, for example a guide rod, whereby this component or unit can consequently also fulfill a guiding function.

- this does not exclude additional guides for the machining units.

- the adjustment axis can form or comprise a common drive element for the processing units or be formed by such a drive element.

- This drive element can be, for example, a spindle, a toothed belt or a toothed rack.

- the concept of the invention makes it possible to shift the operation of all processing units completely to just one of the sides of the packaging machine.

- an additional guide for the processing units can be provided, which, however, does not need to be addressed by the operating personnel, at least while the packaging machine is in operation.

- Another advantage of a common adjustment axis for several processing units is that certain safety-related measures - insofar as they are fundamentally necessary - only need to be taken on one side of the packaging machine.

- the processing units can be adjusted in opposite directions with respect to the transport direction of the packaging machine, a risk of injury to the operating personnel, which is potentially due to this adjustability, must be carried out by means of suitable safety regulations Measures such as the provision of a cover can be avoided.

- the processing units can be adjusted via the central control of the packaging machine or the entire processing line into which the packaging machine is possibly integrated.

- inventive concept enables a variety of work variants, which will be discussed in more detail elsewhere, with at least certain variants not yet being able to be implemented, or at most with the acceptance of a considerable additional working length of the packaging machine.

- a single common adjustment axis can be provided for the machining units.

- At least one further common adjustment axis can be provided, in which case all the common adjustment axes of the processing units are arranged on the same side of the packaging machine.

- An adjustment axis which can also be referred to as the main adjustment axis, can primarily be provided for joint adjustment of the machining units.

- a machining unit that is decoupled from the main adjustment axis can be coupled to a further common adjustment axis and, for example, be brought into a non-working position along this further common adjustment axis, independently of the other machining unit or units.

- a common adjustment axis within the meaning of the invention can also be provided in such a way that one processing unit is not directly connected to the common one Adjusting axis interacts, but only indirectly via the respective other processing unit, which interacts directly with the common adjustment axis.

- the two machining units are consequently not adjustable independently of one another by means of the common adjustment axis.

- this does not preclude the processing units from being movable relative to one another in order, for example, to be able to change an offset in the transport direction of the packaging machine between the two processing units.

- Preferred embodiments can also be found in the following description, the dependent claims and the drawing.

- a common travel drive is provided for the two machining units, with which the machining units can be moved along the adjustment axis.

- the displacement drive can comprise an elongated drive element for the machining units that extends in the actuating direction.

- the drive element can be, for example, a spindle, a toothed belt or a toothed rack.

- the machining units can be coupled to the adjustment axis and decoupled from the adjustment axis independently of one another. This enables a highly flexible operation of the packaging machine with regard to the function of the processing units. If the processing units are all coupled to the adjustment axis, the processing units can be adjusted together.

- the processing units can, for example, jointly change their position along the packaging machine, and any offset that may be present between the two processing units in the transport direction can remain constant. However, an offset between the processing units does not have to be present and - if it is present - not constant be.

- a joint adjustment of processing units coupled to the adjustment axis can also be accompanied by an increasing or decreasing distance between the processing units in the transport direction of the packaging machine.

- each processing unit comprises a coupling device which can be actuated manually or controlled by means of a control device and is designed to couple and decouple the processing unit and the adjustment axis from one another.

- the control device can be assigned to the processing device and, in particular, integrated into the processing device and connected in a suitable manner to a central control device of the packaging machine.

- the control device used to control the coupling devices of the processing unit can be integrated into a central control device of the packaging machine or a higher-level processing line.

- a guide running parallel to the adjustment direction is provided for the machining devices.

- the guide can comprise a guide element or at least two guide elements extending at a distance from one another transversely to the setting direction.

- the guide element (s) can be, for example, simple, passive guide rods. If two spaced guide organs are provided, then these can be on opposite sides Be arranged sides of the packaging machine. This results in particularly stable and precise guidance and alignment of the processing units with respect to the respective packaging machine. While the or each common adjustment axis for the processing units is only arranged on one side of the machine, guide devices for the processing units can thus be provided on both sides of the packaging machine.

- At least one transverse axis running transversely to the transport direction is provided for at least one additional unit.

- the transverse axis can be moved manually or by means of a drive along the adjustment axis in the adjustment direction.

- the additional unit for which the additional transverse axis is provided can be, for example, a printing device for printing, for example, the top or bottom sides of the pack.

- the processing units are each a labeling unit, the upper labeling unit being used to label the tops of the pack and the lower labeling unit to be used to label the underside of the pack.

- the processing units can each be designed as printing units for printing the pack sides.

- "mixed" applications are also possible in which different processing units are used.

- the top of the pack can be labeled using an upper labeling unit and the bottom of the pack can be printed on using a lower printing unit.

- a packaging machine in particular a machine for packaging food products, which comprises at least one processing device according to the invention as disclosed herein, according to one

- the processing device is supported on a machine frame of the packaging machine. This does not exclude that an additional, but not sufficient, support takes place via another device that is not formed by the packaging machine or does not belong to the packaging machine or via a set-up area, in particular the floor.

- the processing device is preferably supported exclusively on the packaging machine and in particular on a rack or frame of the packaging machine.

- the adjustment axis of the packaging machine is preferably arranged on one side of a machine frame or a machine frame of the packaging machine.

- the adjustment axis is preferably supported on the machine frame or the machine frame. In particular, the adjustment axis is supported exclusively in this way.

- the processing units of the processing device can, viewed in the transport direction, be arranged in the same working section of the packaging machine that is assigned to a pack or to a row of packs lying transversely to the transport direction.

- the same pack is consequently processed by the processing units, ie the top processing unit processes the top side of the pack and the bottom processing unit processes the bottom side of the package.

- the processing units each process the same row of packs.

- An offset between the processing units in the transport direction of the packaging machine within the working section can be provided. This offset can result from the respectively desired processing positions, which can be different for the pack top and the pack bottom of a respective pack.

- a label for the top of the pack may be desirable to apply to a front region of the pack in the direction of transport, whereas a label or printing is to be applied to the underside of the pack, viewed in the direction of transport, in the rear area of the pack.

- an alternative configuration in which the processing units are arranged in different working sections offset from one another in the transport direction, which are each assigned to a pack or a row of packs lying transversely to the transport direction.

- the working sections can have one or more packs or pack rows offset from one another in the direction of transport or - in other words - be spaced from one another.

- This configuration can be advantageous, for example, as a function of the specific design and a possibly existing structure of the processing units that protrudes beyond the limitation of the actual packaging machine.

- the operation of the processing units can be made easier as a result.

- each comprising an upper processing unit and a lower processing unit can be provided, which are arranged in different working sections offset from one another in the transport direction, each working section being assigned to a pack or a row of packs lying transversely to the transport direction.

- the performance of the packaging machine with regard to the processing of the packs by means of the processing units can be multiplied in accordance with the number of pairs. For example, with two pairs of machining units, the machining performance can be doubled.

- Another possibility that results from the use of several pairs of processing units is to carry out additional processing on the packs, for example, to apply one or more additional labels that may only be required temporarily.

- processing units or pairs of processing units can be moved independently of one another from a work area into a non-work position.

- a pair of processing units can be serviced in the non-working position or provided with a new supply of labels, for example, without the packaging machine being shut down, but with a temporary reduction in processing performance.

- the temporarily inactive pair of processing units can be driven back into the respective work section, whereupon the original full capacity is available again.

- the processing units can each be moved within their working section in the adjusting direction in order to set a respectively desired working offset between an upper processing position and a lower processing position.

- a control device is preferably provided which is designed to control a travel drive of the machining device and the machining units, in particular coupling devices of the machining devices, depending on the respective operating situation, in order to adjust the machining units together or individually in the setting direction.

- the coupling units can serve to couple the respective machining unit and the adjustment axis to one another and to decouple them from one another. This is done independently of one another for the processing units.

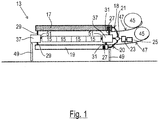

- Packaging machine 13 shown schematically in cross section, comprises a machine frame 37 which is supported on the floor via an underframe 49.

- a left transport chain 51 and a right transport chain 51 are supported by chain guides (not shown) on the respective frame element of the machine frame 37 extending in the transport direction and serve, as described in the introductory part, to transport a lower film through the packaging machine 13, from which, together with an upper film, packs 15 with food products (not shown) received therein.

- the packaging machine 13 has four lanes, ie in each row of packs 41 (cf. Figures 2 to 5 ) are four packs 15 next to each other, which are separated towards the end of the work process.

- the packaging machine 13 is provided with a processing device 11 which is used to process the top and bottom sides of the packs 15.

- the processing device 11 comprises at least one pair of processing units, namely an upper processing unit 17, which is located above the packs 15, and below the packs 15 a lower processing unit 19.

- the processing is the application of labels.

- Both processing units 17, 19, which are each designed as a labeler, are each assigned a structure which, among other things, includes a label supply roll 45 and a feed for the label web 47 rolled up in the supply 45. How out Fig. 1 As can be seen, these structures of the processing units 17, 19 protrude laterally and upwardly beyond the machine frame 37 of the packaging machine 13.

- These structures comprising the supply roll 45 and the label feed (not shown) are each connected to the respective processing unit 17, 19 in such a way that when the respective processing unit 17, 19 is adjusted, they move in the transport direction T of the packaging machine 13 and against the transport direction T - i.e. in the setting direction S (cf. Figures 2 to 5 ) - are always moved together with their respective processing unit 17, 19.

- the adjusting movements of the machining units 17, 19 are guided on the machine frame 37 in the exemplary embodiment shown here.

- guides 29, 31 are provided on the left side and on the right side of the machine frame 37, which are shown in FIG Fig. 1 only schematically and in the Figures 2 to 5 are each indicated as a dash-dotted line.

- the guides 29, 31 can only comprise passive guide elements, such as guide rods for example, which are carried by the machine frame 37 and have no drive function for the respective machining unit 17, 19.

- the provision of a guide for the machining device 11 is not mandatory.

- the adjustment axis 21 can be sufficient to ensure the required stability and guidance and to enable the machining units 17, 19 to be adjusted in the adjustment direction S.

- the illustrated position of the adjustment axis 21 relative to the packaging machine 13 is to be understood purely schematically.

- the adjustment axis 21 can be arranged at any point on one of the machine sides, depending on the specific structure of the packaging machine 13 and in particular of the machine frame 37. In the exemplary embodiments shown here, the adjustment axis 21 is located on the right-hand side of the machine - viewed in the transport direction T.

- the adjustment axis 21 is in the Figures 2 to 5 indicated by a dashed line that is thicker than the guides 29, 31.

- Fig. 1 shows, the upper machining unit 17 and the lower machining unit 19 are each connected to the common adjustment axis 21. This takes place in each case by means of a holder 18, 20, which is only indicated schematically.

- the adjustment axis 21 can be designed, for example, as a threaded spindle extending parallel to the transport direction T, with which spindle nuts formed on the brackets 18, 20 can be coupled.

- the threaded spindle acting as the adjustment axis 21 can be operated manually, for example.

- a preferred embodiment is an in Fig. 1 schematically represented drive 23 is provided, which is connected to a control device 25 and thus enables a controlled adjustment of the machining units 17, 19 by the threaded spindle forming the adjustment axis 21 is set in rotation accordingly.

- the control device 25 can only be assigned to the processing device 11 and connected to a higher-level control device, not shown, of the packaging machine 13. Alternatively, the control device 25 can be integrated into such a central control device.

- a differently configured travel drive can also be provided, which is based, for example, on the drive principle of a toothed belt or a toothed rack.

- each of the two processing units 17, 19 is provided with a coupling device 27, which allows the respective processing unit 17, 19 to be coupled with the adjustment axis 21 or decoupled from the adjustment axis 21 via its holder 18, 20 as required. In this way, an individual, mutually independent adjustment movement of the two processing units 17, 19 is possible.

- FIGS. 2 to 5 show examples of different configurations in which the processing units 17, 19 of the processing device 11 on the packaging machine 13 can be positioned and adjusted relative to one another with respect to the transport direction T and in particular with respect to the packaging 15 or packaging rows 41.

- FIG. 2 shows an additional option, which, however, can in principle also be used in all configurations possible according to the invention, namely the provision of an additional unit 35, which is, for example, a printing device can act for printing either the top of the pack or the bottom of the pack.

- a transverse axis 33 extending perpendicular to the transport direction T is provided for this additional unit 35, which - like the processing units 17, 19 - can be moved in the setting direction S by means of the common adjustment axis 21 in order to set the printing position on the top of the pack or on the top of the pack in relation to a pack row 41 To be able to adjust the undersides of the pack.

- the additional unit 35 is also adjustable along the transverse axis 33 in order to be able to reach all packs 15 of a pack row 41. The possible movements of the additional unit 35 thus given are shown in FIG Fig. 2 indicated by the double arrows.

- the upper processing unit 17 and the lower processing unit 19 are assigned to the same row of packs 41 and thus - as seen in the transport direction T - are assigned to the same working section.

- the two processing units 17, 19 are essentially one above the other.

- the offset existing within this same working section between the two processing units 17, 19 in the adjustment direction S can be adjusted by moving the processing units 17, 19 along the adjustment axis 21.

- the processing position with respect to the packs 15 of the relevant pack row 41 can be precisely specified for the upper processing unit 17 as well as for the lower processing unit 19.

- labels can be applied at any desired position on a pack top and a pack bottom, or the top and bottom sides of the packs 15 can be printed at basically any point if the processing units 17, 19 are not labelers, but Printer acts.

- the illustrated longitudinal offset of the machining units 17, 19 in the adjusting direction S can also be zero, ie the machining units 17, 19 can be positioned relative to one another in such a way that they are exactly lie on top of each other.

- the positions of the two processing units 17, 19 in the transport direction T compared to the arrangement in FIG Fig. 2 are interchanged, ie the upper processing unit 17 is further forward in the transport direction T than the lower processing unit 19.

- the two processing units 17, 19 are assigned to different rows of packs 41.

- a longitudinal offset in the adjusting direction S of the two processing units 17, 19 by precisely one row of packs 41 is shown.

- the offset can also be more than one row of packs 41.

- both processing units 17, 19 can only be moved together and are therefore positively coupled. It is also possible, for example, that only the lower machining unit 19 can be moved on the adjustment axis 21, but not the upper machining unit 17, which is for this purpose on a further adjustment axis 21, not shown, which is arranged on the same machine side as the common adjustment axis 21. can be adjusted relative to the lower processing unit 19. Since such a configuration enables joint adjustment by moving the lower machining unit 19 on the adjustment axis 21, the adjustment axis 21 is also a common adjustment axis for the two machining units 17, 19 in this configuration.

- the embodiment of the Fig. 4 is based on the configuration according to Fig. 2 , wherein the processing device 11 here comprises two pairs of processing units 17, 19 and each pair 43 is assigned to a row of packs 41, the two pairs 43 being offset from one another by a row of packs 41 in the transport direction T. It goes without saying that the offset can also be more than one row 41 of packs.

- this can double the processing performance or create the possibility of performing additional processing of the upper sides and / or lower sides of the packs 15, which may also only be done temporarily.

- so-called promotion labels or other additional labels or even printing can be applied to the packs 15 by means of the additional pair 43 of processing units 17, 19.

- FIG. 5 The illustrated embodiment is based on the concept of Fig. 4 .

- Two pairs 43 of processing units 17, 19 are again provided here.

- the above in connection with Fig. 1 The mentioned optional coupling and decoupling of the processing units 17, 19 by means of the coupling devices 27 can for example be used in this configuration for this purpose, for example the in Fig. 5 right pair 43 of processing units 17, 19 from a working position corresponding to the embodiment of FIG Fig. 4 in a non-work position in Fig. 5 to move to the right against the transport direction T, for example to carry out maintenance work or a label supply roll 45 (cf. Fig. 1 ) switch.

- the adjustment of the temporarily interrupted machining units 17, 19 in the state decoupled from the adjustment axis 21 can for example take place manually or by means of a travel drive which has an additional to the common adjustment axis 21 provided adjustment axis (not shown) includes.

- An additional adjustment axis can be assigned to both pairs 43 of machining units 17, 19. Alternatively, each pair 43 can have its own additional adjustment axis.

- an essential advantage of the invention is that the operation of the processing unit can be completely shifted to only one side of the packaging machine. Furthermore, the effort for any necessary safety measures can be reduced, in particular safety measures due to the mobility of the processing units and the associated potential risk of crushing. It is also advantageous that the working length required by the packaging machine for the processing unit according to the invention is comparatively small. In particular, when several pairs of machining units are provided, a saving in the required machine length of 50% and more can be achieved compared to an increase in performance achieved in a conventional manner, without having to accept any losses in functionality or performance.

Landscapes

- Health & Medical Sciences (AREA)

- Public Health (AREA)

- Engineering & Computer Science (AREA)

- Epidemiology (AREA)

- Life Sciences & Earth Sciences (AREA)

- Hydrology & Water Resources (AREA)

- Water Supply & Treatment (AREA)

- Mechanical Engineering (AREA)

- Auxiliary Devices For And Details Of Packaging Control (AREA)

Description

- Die Erfindung betrifft eine Bearbeitungsvorrichtung für Verpackungsmaschinen, insbesondere zum Etikettieren und/oder Bedrucken von Verpackungen, mit wenigstens einer oberen Bearbeitungseinheit zum Bearbeiten von Verpackungsoberseiten und wenigstens einer unteren Bearbeitungseinheit zum Bearbeiten von Verpackungsunterseiten. Die Erfindung betrifft außerdem eine Verpackungsmaschine, insbesondere für Lebensmittelprodukte, mit wenigstens einer erfindungsgemäßen Bearbeitungsvorrichtung.

- Verpackungsmaschinen, wie sie insbesondere zum Verpacken von Lebensmittelprodukten eingesetzt werden, umfassen typischerweise eine Vielzahl von Arbeitsstationen, die entlang einer Arbeits- oder Transportrichtung aufeinanderfolgend angeordnet sind. In derartigen Lebensmittelverarbeitungslinien mit Verpackungsmaschinen werden häufig die Produkte nicht nur verpackt, sondern es werden die Packungen überhaupt erst hergestellt. In sogenannten Tiefzieh-Verpackungsmaschinen, die zum Verpacken von Lebensmittelprodukten sehr häufig eingesetzt werden, werden die Packungen aus wenigstens zwei Materialbahnen, insbesondere Folienbahnen, hergestellt, nämlich einer sogenannten Unterfolie und einer sogenannten Oberfolie. Typischerweise wird an einer im Anfangsbereich der Verpackungsmaschine gelegenen Tiefziehstation eine Umformung der Unterfolie mittels eines Tiefziehvorgangs durchgeführt, um beispielsweise ein schalenförmiges Unterteil einer jeweiligen Packung herzustellen. An einer sich anschließenden Einlegestation werden die Produkte in die Packungsunterteile eingelegt. Anschließend wird die Oberfolie zugeführt, die auf die mit den Produkten gefüllten Verpackungsunterteile, also auf die Unterfolie, gelegt wird, woraufhin die beiden Folien in einer Siegelstation der Verpackungsmaschine versiegelt werden, um die Packungen zu verschließen. Während dieses Prozesses wird zumindest die die Unterfolie bildende Folienbahn jeweils nach dem Abwickeln von einer Vorratsrolle von mit Halteklammern versehenen Förderketten der Verpackungsmaschine gegriffen und entlang der Verpackungsmaschine durch die einzelnen Arbeitsstationen transportiert.

US 2007/220827 A1 offenbart auch eine Bearbeitungsvorrichtung nach Oberbegriff des Anspruchs 1. - Der Arbeitsablauf in einer derartigen Tiefzieh-Verpackungsmaschine erfolgt insbesondere getaktet. In jedem Arbeitstakt wird eine vorgegebene Folienlänge abgezogen und längs der Verpackungsmaschine transportiert, wobei ein Arbeitstakt wenigstens einer Packung oder-wenn die Verpackungsmaschine mehrspurig ausgebildet ist - wenigstens einer quer zur Transportrichtung liegenden Packungsreihe entspricht.

- In der Praxis ist es häufig erforderlich, weitere Bearbeitungsvorgänge an den Packungen oder den Material- bzw. Folienbahnen durchzuführen. Insbesondere ist es vielfach erforderlich, die Packungen mit Informationen für die weitere Verarbeitung, den Transport, den Handel und vor allem den Endverbraucher der verpackten Produkte zu versehen. Hierzu werden die Packungen beispielsweise mit Etiketten versehen und/oder bedruckt. Dies erfolgt in der Praxis häufig an den Verpackungsmaschinen selbst, die hierzu mit entsprechenden Bearbeitungsvorrichtungen versehen sind. Diese sind üblicherweise an einem Endbereich der Verpackungsmaschine angeordnet, um die fertigen und noch als Folienbahn zusammenhängenden Packungen beispielsweise zu etikettieren oder zu bedrucken. Dabei ist es aber auch möglich, an einer anderen Stelle der Verpackungsmaschine die jeweiligen Materialbahnen mit Etiketten zu versehen oder zu bedrucken. Bearbeitungsvorrichtungen wie Etikettierer und Drucker für Packungen sind seit langem bekannt. Dabei ist es auch bekannt, derartige Bearbeitungsvorrichtungen direkt an der Verpackungsmaschine, insbesondere an einem sich in Transportrichtung erstreckenden Maschinenrahmen, abzustützen und in Transportrichtung manuell oder mittels eines Antriebs verfahrbar auszugestalten, um die jeweilige Bearbeitungsposition relativ zu der jeweiligen Packung bzw. Packungsreihe einstellen zu können. Um den Aufwand in Grenzen zu halten und um den Platzbedarf bzw. die Arbeitslänge der Verpackungsmaschine möglichst gering zu halten, wird in der Praxis häufig lediglich eine einzige Bearbeitungsvorrichtung vorgesehen, die entweder nur die Packungsoberseiten oder nur die Packungsunterseiten bearbeiten kann.

- Grundsätzlich ist es aber auch bekannt, zwei getrennte, eigenständige Bearbeitungsvorrichtungen vorzusehen, von denen die eine die Packungsoberseiten und die andere die Packungsunterseiten bearbeiten kann. Problematisch bei Bearbeitungsvorrichtungen für Verpackungsmaschinen, insbesondere bei Etikettierern, ist der große Platzbedarf der Aufbauten. Etikettierer beispielsweise benötigen unter anderem einen Etikettenvorrat und eine Etikettenzuführung. Dieser Aufbau steht typischerweise seitlich und nach oben über die eigentliche Begrenzung der Verpackungsmaschine vor. Wenn zwei separate Etikettiervorrichtungen zum Einsatz kommen sollen, so werden diese in der Praxis in Transportrichtung gegeneinander versetzt und zudem derart angeordnet, dass der Aufbau des einen Etikettierers auf der einen Seite der Verpackungsmaschine und der Aufbau des anderen Etikettierers auf der gegenüberliegenden Maschinenseite liegt. Dies erleichtert die Anordnung von zwei Etikettierern, hat allerdings den Nachteil, dass das Bedienpersonal ständig zwischen den beiden Maschinenseiten wechseln muss, um beispielsweise Etikettenvorratsrollen zu wechseln, die Vorratsrollen in die Etikettenzuführung einzufädeln, Feineinstellungen vorzunehmen oder andere während des laufenden Betriebs der Verpackungsmaschine notwendige Eingriffe zu erledigen. Dies ist vor allem auch deshalb problematisch, da Verpackungsmaschinen heutzutage eine enorme Länge besitzen und das Bedienpersonal folglich lange Wege in kurzer Zeit zurücklegen muss.

- Inbetriebnahme und Einstellung von Bearbeitungsvorrichtungen an Verpackungsmaschinen, insbesondere von Etikettierern und Druckern, sind folglich in der Praxis häufig mit einer umständlichen und schwierigen Bedienung verbunden. Dieses Problem wird aufgrund des immer weiter zunehmenden Automatisierungsgrades und der damit einhergehenden größeren Länge von Verpackungsmaschinen beständig größer.

- Aufgabe der Erfindung ist es daher, eine Möglichkeit zum Bearbeiten von Packungen an Verpackungsmaschinen zu schaffen, die einen möglichst geringen Platzbedarf besitzt und eine möglichst einfache Bedienung erlaubt.

- Die Lösung dieser Aufgabe erfolgt durch eine Bearbeitungsvorrichtung mit den Merkmalen des Anspruchs 1. Erfindungsgemäß ist eine gemeinsame Verstellachse für die Bearbeitungseinheiten vorgesehen, entlang welcher die Bearbeitungseinheiten manuell oder mittels eines Antriebs in einer Stellrichtung verstellbar sind, die parallel zu einer Transportrichtung der Verpackungsmaschine verläuft. Die Aufgabe wird zudem durch eine Verpackungsmaschine mit wenigstens einer erfindungsgemäßen Bearbeitungsvorrichtung gelöst.

- Erfindungsgemäß ist lediglich eine gemeinsame Verstellachse für die Bearbeitungseinheiten vorgesehen. Damit verlässt die Erfindung den bislang im Stand der Technik eingeschlagenen Weg, im Falle mehrerer Bearbeitungseinheiten diese als separate, eigenständige Maschinen zu betrachten und entsprechend auszugestalten und zu betreiben, die jeweils eine vollständige eigene Infrastruktur benötigen, um an der Verpackungsmaschine angebracht und insbesondere in Transportrichtung der Verpackungsmaschine verstellt werden zu können.

- Unter der gemeinsamen Verstellachse ist keine gedachte oder virtuelle Achse im mathematischen Sinne zu verstehen, sondern eine gegenständliche Komponente oder Baueinheit, die ein manuelles oder mittels eines Antriebs erfolgendes Verstellen der Bearbeitungseinheiten parallel zur Transportrichtung der Verpackungsmaschine ermöglicht. Im Falle einer manuellen Verstellbarkeit kann die Verstellachse eine wie auch immer konkret ausgestaltete, sich über eine geeignete Stelllänge parallel zur Transportrichtung der Verpackungsmaschine erstreckende Komponente oder Baueinheit sein, beispielsweise eine Führungsstange, wobei diese Komponente oder Baueinheit folglich auch eine Führungsfunktion erfüllen kann. Zusätzliche Führungen für die Bearbeitungseinheiten sind hierdurch allerdings nicht ausgeschlossen.

- Wenn ein Antrieb zum Verstellen der Bearbeitungseinheiten vorgesehen ist, dann kann die Verstellachse ein gemeinsames Antriebsorgan für die Bearbeitungseinheiten bilden oder umfassen bzw. von einem solchen Antriebsorgan gebildet sein. Bei diesem Antriebsorgan kann es sich beispielsweise um eine Spindel, einen Zahnriemen oder eine Zahnstange handeln.

- Das Konzept der Erfindung ermöglicht es, die Bedienung aller Bearbeitungseinheiten komplett auf nur eine der Seiten der Verpackungsmaschine zu verlagern. Auf der anderen Maschinenseite kann beispielsweise eine zusätzliche Führung für die Bearbeitungseinheiten vorgesehen sein, der sich allerdings das Bedienpersonal zumindest während des laufenden Betriebs der Verpackungsmaschine nicht zu widmen braucht.

- Ein weiterer Vorteil einer gemeinsamen Verstellachse für mehrere Bearbeitungseinheiten besteht darin, dass bestimmte sicherheitstechnische Maßnahmen - soweit sie grundsätzlich erforderlich sind - nur auf einer Seite der Verpackungsmaschine getroffen zu werden brauchen. Beispielsweise dann, wenn die Bearbeitungseinheiten gemäß einer bevorzugten Ausgestaltung bezüglich der Transportrichtung der Verpackungsmaschine gegenläufig verstellbar sind, muss gegebenenfalls aufgrund geltender Sicherheitsbestimmungen eine durch diese Verstellbarkeit potentiell gegebene Verletzungsgefahr für das Bedienpersonal durch geeignete Maßnahmen wie beispielsweise das Vorsehen einer Abdeckung vermieden werden.

- Zudem wird bei einer gemeinsamen Verstellachse für die Bearbeitungseinheiten deren Integration insbesondere in steuerungstechnischer Hinsicht erleichtert oder sogar überhaupt erst ermöglicht. Beispielsweise Einstellungen der Bearbeitungseinheiten können über die zentrale Steuerung der Verpackungsmaschine bzw. der gesamten Verarbeitungslinie erfolgen, in welche die Verpackungsmaschine gegebenenfalls integriert ist.

- Darüber hinaus ermöglicht das erfindungsgemäße Konzept vielfältige Arbeitsvarianten, auf die an anderer Stelle näher eingegangen wird, wobei zumindest bestimmte Varianten bislang nicht oder allenfalls unter Inkaufnahme eines beträchtlichen zusätzlichen Bedarfs an Arbeitslänge der Verpackungsmaschine realisiert werden konnten.

- Es ist möglich, aber nicht zwingend, dass lediglich eine einzige gemeinsame Verstellachse für die Bearbeitungseinheiten vorgesehen ist. Es kann zumindest eine weitere gemeinsame Verstellachse vorgesehen sein, wobei dann alle gemeinsamen Verstellachsen der Bearbeitungseinheiten auf der gleichen Seite der Verpackungsmaschine angeordnet sind. Dabei kann eine Verstellachse, die auch als Hauptverstellachse bezeichnet werden kann, primär für ein gemeinsames Verstellen der Bearbeitungseinheiten vorgesehen sein. Eine von der Hauptverstellachse entkoppelte Bearbeitungseinheit kann mit einer weiteren gemeinsamen Verstellachse gekoppelt und entlang dieser weiteren gemeinsamen Verstellachse unabhängig von der oder den anderen Bearbeitungseinheiten beispielsweise in eine Nichtarbeitsposition gebracht werden.

- Eine gemeinsame Verstellachse im Sinne der Erfindung kann auch derart vorgesehen sein, dass die eine Bearbeitungseinheit nicht unmittelbar mit der gemeinsamen Verstellachse zusammenwirkt, sondern nur mittelbar über die jeweils andere Bearbeitungseinheit, die unmittelbar mit der gemeinsamen Verstellachse zusammenwirkt. Die beiden Bearbeitungseinheiten sind hierbei folglich, in einer nicht erfindungsgemäßen Ausführungsform, nicht unabhängig voneinander mittels der gemeinsamen Verstellachse verstellbar. Dies schließt aber nicht aus, dass die Bearbeitungseinheiten relativ zueinander bewegbar sind, um beispielsweise einen Versatz in Transportrichtung der Verpackungsmaschine zwischen den beiden Bearbeitungseinheiten verändern zu können. Bevorzugte Ausführungsformen sind auch der nachfolgenden Beschreibung, den abhängigen Ansprüchen sowie der Zeichnung zu entnehmen.

- Gemäß einem bevorzugten Ausführungsbeispiel ist ein gemeinsamer Verfahrantrieb für die beiden Bearbeitungseinheiten vorgesehen, mit welchem die Bearbeitungseinheiten entlang der Verstellachse verfahrbar sind.

- Der Verfahrantrieb kann ein langgestrecktes, sich in Stellrichtung erstreckendes Antriebsorgan für die Bearbeitungseinheiten umfassen. Bei dem Antriebsorgan kann es sich beispielsweise um eine Spindel, einen Zahnriemen oder eine Zahnstange handeln.

- Des Weiteren ist vorgesehen, dass die Bearbeitungseinheiten unabhängig voneinander mit der Verstellachse koppelbar und von der Verstellachse entkoppelbar sind. Dies ermöglicht einen hochgradig flexiblen Betrieb der Verpackungsmaschine hinsichtlich der Funktion der Bearbeitungseinheiten. Sind die Bearbeitungseinheiten alle mit der Verstellachse gekoppelt, können die Bearbeitungseinheiten gemeinsam verstellt werden. Die Bearbeitungseinheiten können beispielsweise gemeinsam ihre Position längs der Verpackungsmaschine ändern, wobei ein gegebenenfalls vorhandener Versatz zwischen den beiden Bearbeitungseinheiten in Transportrichtung konstant bleiben kann. Ein Versatz zwischen den Bearbeitungseinheiten muss jedoch nicht vorhanden und - wenn der vorhanden ist - nicht konstant sein. Alternativ kann ein gemeinsames Verstellen von jeweils mit der Verstellachse gekoppelten Bearbeitungseinheiten auch mit einem zunehmenden oder abnehmenden Abstand zwischen den Bearbeitungseinheiten in Transportrichtung der Verpackungsmaschine einhergehen.

- Des Weiteren ist es möglich, eine Bearbeitungseinheit von der Verstellachse zu entkoppeln. Die entkoppelte Bearbeitungseinheit kann - manuell oder über einen gegebenenfalls zusätzlich vorgesehenen Antrieb - in eine Nichtarbeitsposition an der Verpackungsmaschine gebracht werden, beispielsweise zu Wartungszwecken oder zum Aufbringen einer neuen Etikettenvorratsrolle, während die oder jede andere Bearbeitungseinheit ihren Bearbeitungsbetrieb fortsetzt. Des Weiteren kann erfindungsgemäß vorgesehen sein, dass jede Bearbeitungseinheit eine manuell betätigbare oder mittels einer Steuereinrichtung ansteuerbare Kopplungseinrichtung umfasst, die dazu ausgebildet ist, die Bearbeitungseinheit und die Verstellachse miteinander zu koppeln und voneinander zu entkoppeln. Die Steuereinrichtung kann der Bearbeitungsvorrichtung zugeordnet und insbesondere in die Bearbeitungsvorrichtung integriert und in geeigneter Weise mit einer zentralen Steuereinrichtung der Verpackungsmaschine verbunden sein. Alternativ kann die zur Ansteuerung der Kopplungseinrichtungen der Bearbeitungseinheit dienende Steuereinrichtung in eine zentrale Steuereinrichtung der Verpackungsmaschine oder einer übergeordneten Verarbeitungslinie integriert sein.

- Gemäß einem weiteren Ausführungsbeispiel ist zusätzlich zu der gemeinsamen Verstellachse eine parallel zur Stellrichtung verlaufende Führung für die Bearbeitungsvorrichtungen vorgesehen. Die Führung kann ein Führungsorgan oder wenigstens zwei quer zur Stellrichtung mit Abstand voneinander verlaufende Führungsorgane umfassen. Bei dem oder den Führungsorganen kann es sich beispielsweise um einfache, passive Führungsstangen handeln. Wenn zwei beabstandete Führungsorgane vorgesehen sind, dann können diese auf gegenüberliegenden Seiten der Verpackungsmaschine angeordnet sein. Hierdurch ergibt sich eine besonders stabile und präzise Führung sowie Ausrichtung der Bearbeitungseinheiten bezüglich der jeweiligen Verpackungsmaschine. Während die oder jede gemeinsame Verstellachse für die Bearbeitungseinheiten lediglich auf einer Maschinenseite angeordnet ist, können somit Führungseinrichtungen für die Bearbeitungseinheiten auf beiden Seiten der Verpackungsmaschine vorhanden sein.

- Gemäß einem weiteren möglichen Ausführungsbeispiel ist zusätzlich zu der Verstellachse für die Bearbeitungseinheiten wenigstens eine quer zur Transportrichtung verlaufende Querachse für zumindest eine Zusatzeinheit vorgesehen. Die Querachse kann manuell oder mittels eines Antriebs entlang der Verstellachse in Stellrichtung bewegbar sein. Bei der Zusatzeinheit, für welche die zusätzliche Querachse vorgesehen ist, kann es sich beispielsweise um eine Druckeinrichtung zum Bedrucken beispielsweise der Packungsoberseiten oder der Packungsunterseiten handeln.

- Wie vorstehend bereits erwähnt, handelt es sich gemäß einer bevorzugten Ausgestaltung der Erfindung bei den Bearbeitungseinheiten jeweils um eine Etikettiereinheit, wobei die obere Etikettiereinheit zum Etikettieren von Packungsoberseiten und die untere Etikettiereinheit zum Etikettieren von Packungsunterseiten dient. Alternativ können die Bearbeitungseinheiten jeweils als Druckeinheiten zum Bedrucken der Packungsseiten ausgestaltet sein. Des Weiteren sind auch "gemischte" Anwendungen erfindungsgemäß möglich, bei denen unterschiedliche Bearbeitungseinheiten zum Einsatz kommen. So können beispielsweise mittels einer oberen Etikettiereinheit die Packungsoberseiten etikettiert und mittels einer unteren Bedruckungseinheit die Packungsunterseiten bedruckt werden.

- Bei einer erfindungsgemäßen Verpackungsmaschine, insbesondere einer Maschine zum Verpacken von Lebensmittelprodukten, die wenigstens eine erfindungsgemäße Bearbeitungsvorrichtung wie hierin offenbart umfasst, kann gemäß einer bevorzugten Ausgestaltung vorgesehen sein, dass die Bearbeitungsvorrichtung an einem Maschinenrahmen der Verpackungsmaschine abgestützt ist. Dies schließt nicht aus, dass eine zusätzliche, alleine jedoch nicht ausreichende Abstützung über eine andere, nicht von der Verpackungsmaschine gebildete bzw. nicht zur Verpackungsmaschine gehörende Einrichtung oder über eine Aufstellfläche, insbesondere den Boden, erfolgt. Bevorzugt ist die Bearbeitungsvorrichtung ausschließlich an der Verpackungsmaschine und insbesondere an einem Gestell oder Rahmen der Verpackungsmaschine abgestützt.

- Bevorzugt ist die Verstellachse der Verpackungsmaschine an einer Seite eines Maschinenrahmens oder eines Maschinengestells der Verpackungsmaschine angeordnet. Bevorzugt ist die Verstellachse an dem Maschinenrahmen bzw. dem Maschinengestell abgestützt. Insbesondere erfolgt die Abstützung der Verstellachse ausschließlich auf diese Weise.

- Die Bearbeitungseinheiten der Bearbeitungsvorrichtung können, in Transportrichtung gesehen, in demselben Arbeitsabschnitt der Verpackungsmaschine angeordnet sein, der einer Packung oder einer quer zur Transportrichtung liegenden Packungsreihe zugeordnet ist. In dieser Konfiguration wird folglich von den Bearbeitungseinheiten jeweils die gleiche Packung bearbeitet, d.h. es wird jeweils von der oberen Bearbeitungseinheit die Packungsoberseite und von der unteren Bearbeitungseinheit die Packungsunterseite bearbeitet. Handelt es sich um eine mehrspurige Verpackungsmaschine, bearbeiten die Bearbeitungseinheiten jeweils die gleiche Packungsreihe. Ein Versatz zwischen den Bearbeitungseinheiten in Transportrichtung der Verpackungsmaschine innerhalb des Arbeitsabschnitts kann vorgesehen sein. Dieser Versatz kann sich aus den jeweils gewünschten Bearbeitungspositionen ergeben, die für die Packungsoberseite und die Packungsunterseite einer jeweiligen Packung unterschiedlich sein kann. So kann es beispielsweise gewünscht sein, ein Etikett für die Packungsoberseite an einem in Transportrichtung vorderen Bereich der Packung anzubringen, wohingegen ein Etikett oder eine Bedruckung an der Packungsunterseite in Transportrichtung gesehen im hinteren Packungsbereich angebracht werden soll.

- Gemäß einem weiteren Ausführungsbeispiel kann eine alternative Konfiguration vorgesehen sein, bei der die Bearbeitungseinheiten in verschiedenen, in Transportrichtung gegeneinander versetzten Arbeitsabschnitten angeordnet sind, die jeweils einer Packung oder einer quer zur Transportrichtung liegenden Packungsreihe zugeordnet sind. Die Arbeitsabschnitte können eine oder mehrere Packungen bzw. Packungsreihen in Transportrichtung gegeneinander versetzt oder - mit anderen Worten - voneinander beabstandet sein. Diese Konfiguration kann beispielsweise in Abhängigkeit von der konkreten Ausgestaltung und einem gegebenenfalls vorhandenen, über die Begrenzung der eigentlichen Verpackungsmaschine hinaus vorstehenden Aufbau der Bearbeitungseinheiten von Vorteil sein. Zudem lässt sich hierdurch gegebenenfalls die Bedienung der Bearbeitungseinheiten erleichtern.

- Gemäß einem weiteren Ausführungsbeispiel der Erfindung können mehrere jeweils eine obere Bearbeitungseinheit und eine untere Bearbeitungseinheit umfassende Paare vorgesehen sein, die in verschiedenen, in Transportrichtung gegeneinander versetzten Arbeitsabschnitten angeordnet sind, wobei jeder Arbeitsabschnitt einer Packung oder einer quer zur Transportrichtung liegenden Packungsreihe zugeordnet ist.

- Hierdurch lässt sich die Leistung der Verpackungsmaschine hinsichtlich der Bearbeitung der Packungen mittels der Bearbeitungseinheiten entsprechend der Anzahl der Paare vervielfachen. So lässt sich beispielsweise mit zwei Paaren von Bearbeitungseinheiten die Bearbeitungsleistung verdoppeln. Eine weitere Möglichkeit, die sich durch den Einsatz mehrerer Paare von Bearbeitungseinheiten ergibt, besteht darin, zusätzliche Bearbeitungen an den Packungen vorzunehmen, beispielsweise ein oder mehrere zusätzliche Etiketten anzubringen, die gegebenenfalls lediglich zeitweise gewünscht werden.

- Des Weiteren kann vorgesehen sein, dass die Bearbeitungseinheiten oder Paare von Bearbeitungseinheiten unabhängig voneinander aus einem Arbeitsbereich in eine Nichtarbeitsposition bewegbar sind. So kann beispielsweise ohne Stillstand der Verpackungsmaschine, gleichwohl unter vorübergehender Verringerung der Bearbeitungsleistung, ein Paar von Bearbeitungseinheiten in der Nichtarbeitsposition gewartet oder beispielsweise mit einem neuen Etikettenvorrat versehen werden. Im Anschluss an diese Unterbrechung kann das vorübergehend nicht aktive Paar von Bearbeitungseinheiten wieder zurück in den jeweiligen Arbeitsabschnitt gefahren werden, woraufhin die ursprüngliche volle Leistung wieder zur Verfügung steht.

- Unabhängig von der jeweiligen konkreten Konfiguration der erfindungsgemäßen Verpackungsmaschine kann vorgesehen sein, dass die Bearbeitungseinheiten jeweils innerhalb ihres Arbeitsabschnitts in Stellrichtung bewegbar sind, um einen jeweils gewünschten Arbeitsversatz zwischen einer oberen Bearbeitungsposition und einer unteren Bearbeitungsposition einzustellen.

- Des Weiteren ist bevorzugt eine Steuereinrichtung vorgesehen, die dazu ausgebildet ist, in Abhängigkeit von der jeweiligen Betriebssituation einen Verfahrantrieb der Bearbeitungsvorrichtung und die Bearbeitungseinheiten, insbesondere Kopplungseinrichtungen der Bearbeitungsvorrichtungen anzusteuern, um die Bearbeitungseinheiten gemeinsam oder einzeln in Stellrichtung zu verstellen.

- Die Kopplungseinheiten können, wie vorstehend bereits erwähnt, dazu dienen, die jeweilige Bearbeitungseinheit und die Verstellachse miteinander zu koppeln und voneinander zu entkoppeln. Dies erfolgt für die Bearbeitungseinheiten unabhängig voneinander. Wie ebenfalls vorstehend bereits erwähnt, kann die Steuereinrichtung der Bearbeitungseinheit zugeordnet oder in eine zentrale Steuereinrichtung der Verpackungsmaschine integriert sein.

- Die Erfindung wird im Folgenden beispielhaft unter Bezugnahme auf die Zeichnung beschrieben. Es zeigen:

- Fig. 1

- schematisch in einer senkrecht zur Transportrichtung der Verpackungsmaschine geschnittenen Ansicht die Anordnung zweier Bearbeitungseinheiten gemäß der Erfindung, und

- Fig. 2 bis 4

- jeweils schematisch eine mögliche Konfiguration einer erfindungsgemäßen Verpackungsmaschine.

- Die in

Fig. 1 schematisch im Querschnitt dargestellte Verpackungsmaschine 13 umfasst einen Maschinenrahmen 37, der über ein Untergestell 49 auf dem Boden abgestützt ist. Eine linke Transportkette 51 und eine rechte Transportkette 51 sind über nicht dargestellte Kettenführungen am jeweiligen sich in Transportrichtung erstreckenden Rahmenelement des Maschinenrahmens 37 abgestützt und dienen dazu, wie im Einleitungsteil beschrieben, eine Unterfolie durch die Verpackungsmaschine zu transportieren 13, aus der zusammen mit einer Oberfolie Packungen 15 mit darin aufgenommenen Lebensmittelprodukten (nicht dargestellt) herzustellen. In dem dargestellten Beispiel ist die Verpackungsmaschine 13 vierspurig ausgebildet, d.h. in jeder Packungsreihe 41 (vgl.Fig. 2 bis 5 ) liegen vier Packungen 15 nebeneinander, die gegen Ende des Arbeitsprozesses vereinzelt werden. - Näher braucht im Hinblick auf die vorliegende Erfindung nicht auf den grundsätzlich bekannten Aufbau und die dem Fachmann ebenfalls hinlänglich bekannte Funktionsweise einer Verpackungsmaschine und insbesondere einer Tiefzieh-Verpackungsmaschine, wie es auch im Einleitungsteil erläutert ist, nicht eingegangen zu werden.

- Die erfindungsgemäße Verpackungsmaschine 13 ist mit einer Bearbeitungsvorrichtung 11 versehen, die dazu dient, die Oberseiten und die Unterseiten der Packungen 15 zu bearbeiten. Hierzu umfasst die Bearbeitungsvorrichtung 11 wenigstens ein Paar von Bearbeitungseinheiten, nämlich eine obere Bearbeitungseinheit 17, die sich oberhalb der Packungen 15 befindet, sowie unterhalb der Packungen 15 eine untere Bearbeitungseinheit 19.

- Bei der Bearbeitung handelt es sich im vorliegenden Ausführungsbeispiel um das Aufbringen von Etiketten. Beiden somit jeweils als Etikettierer ausgebildeten Bearbeitungseinheiten 17, 19 ist jeweils ein Aufbau zugeordnet, der unter anderem eine Etiketten-Vorratsrolle 45 sowie eine Zuführung für die im Vorrat 45 aufgerollte Etikettenbahn 47 umfasst. Wie aus

Fig. 1 hervorgeht, ragen diese Aufbauten der Bearbeitungseinheiten 17, 19 seitlich und nach oben über den Maschinenrahmen 37 der Verpackungsmaschine 13 hinaus. - Diese die Vorratsrolle 45 und die nicht näher dargestellte Etikettenzuführung umfassenden Aufbauten sind jeweils derart mit der jeweiligen Bearbeitungseinheit 17, 19 verbunden, dass sie bei einer Verstellbewegung der jeweiligen Bearbeitungseinheit 17, 19 in Transportrichtung T der Verpackungsmaschine 13 und entgegen der Transportrichtung T - also in Stellrichtung S (vgl.

Fig. 2 bis 5 ) - stets gemeinsam mit ihrer jeweiligen Bearbeitungseinheit 17, 19 bewegt werden. - Die Stellbewegungen der Bearbeitungseinheiten 17, 19 sind in dem hier dargestellten Ausführungsbeispiel am Maschinenrahmen 37 geführt. Hierzu sind an der linken Seite und an der rechten Seite des Maschinenrahmens 37 jeweils Führungen 29, 31 vorgesehen, die in

Fig. 1 lediglich schematisch und in denFig. 2 bis 5 jeweils als strichpunktierte Linie angedeutet sind. - Die Führungen 29, 31 können lediglich passive Führungsorgane, wie beispielsweise Führungsstangen, umfassen, die vom Maschinenrahmen 37 getragen sind und keine Antriebsfunktion für die jeweilige Bearbeitungseinheit 17, 19 besitzen.

- Das Vorsehen einer Führung für die Bearbeitungsvorrichtung 11 ist erfindungsgemäß aber nicht zwingend. Je nach konkreter Ausgestaltung der Bearbeitungsvorrichtung 11 und der nachstehend näher beschriebenen gemeinsamen Verstellachse 21 für die Bearbeitungseinheiten 17, 19 kann die Verstellachse 21 ausreichen, um die erforderliche Stabilität und Führung zu gewährleisten und ein Verstellen der Bearbeitungseinheiten 17, 19 in Stellrichtung S zu ermöglichen.

- Die in

Fig. 1 dargestellte Lage der Verstellachse 21 relativ zur Verpackungsmaschine 13 ist rein schematisch zu verstehen. Die Verstellachse 21 kann in Abhängigkeit von dem konkreten Aufbau der Verpackungsmaschine 13 und insbesondere des Maschinenrahmens 37 an einer grundsätzlich beliebigen Stelle an einer der Maschinenseiten angeordnet sein. In den hier dargestellten Ausführungsbeispielen befindet sich die Verstellachse 21 an der - in Transportrichtung T gesehen - rechten Maschinenseite. Die Verstellachse 21 ist in denFig. 2 bis 5 durch eine im Vergleich zu den Führungen 29, 31 dickere, gestrichelte Linie angedeutet. - Wie

Fig. 1 zeigt, sind die obere Bearbeitungseinheit 17 und die untere Bearbeitungseinheit 19 jeweils mit der gemeinsamen Verstellachse 21 verbunden. Dies erfolgt jeweils durch eine lediglich schematisch angedeutete Halterung 18, 20. - Um die Bearbeitungseinheiten 17, 19 mittels der Verstellachse 21 verstellen zu können, kann die Verstellachse 21 beispielsweise als sich parallel zur Transportrichtung T erstreckende Gewindespindel ausgebildet sein, mit welcher an den Halterungen 18, 20 ausgebildete Spindelmuttern koppelbar sind. Die als Verstellachse 21 wirksame Gewindespindel kann z.B. manuell betätigt werden. In einer bevorzugten Ausgestaltung ist für die Verstellachse 21 aber ein in

Fig. 1 schematisch dargestellter Antrieb 23 vorgesehen, der mit einer Steuereinrichtung 25 verbunden ist und so ein gesteuertes Verstellen der Bearbeitungseinheiten 17, 19 ermöglicht, indem die die Verstellachse 21 bildende Gewindespindel entsprechend in Drehung versetzt wird. Wie ebenfalls bereits im Einleitungsteil erwähnt, kann die Steuereinrichtung 25 lediglich der Bearbeitungsvorrichtung 11 zugeordnet und mit einer nicht dargestellten übergeordneten Steuereinrichtung der Verpackungsmaschine 13 verbunden sein. Alternativ kann die Steuereinrichtung 25 in eine derartige zentrale Steuereinrichtung integriert sein. - Anstelle eines Spindelantriebs für die Bearbeitungseinheiten 17, 19 kann auch ein anders ausgestalteter Verfahrantrieb vorgesehen sein, der beispielsweise auf dem Antriebsprinzip eines Zahnriemens oder einer Zahnstange basiert.

- Wie

Fig. 1 ebenfalls schematisch zeigt, ist jede der beiden Bearbeitungseinheiten 17, 19 mit einer Kopplungseinrichtung 27 versehen, die es gestattet, die jeweilige Bearbeitungseinheit 17, 19 über ihre Halterung 18, 20 wahlweise antriebswirksam mit der Verstellachse 21 zu koppeln oder von der Verstellachse 21 zu entkoppeln. Auf diese Weise ist eine individuelle, voneinander unabhängige Verstellbewegung der beiden Bearbeitungseinheiten 17, 19 möglich. - Die

Fig. 2 bis 5 zeigen beispielhaft verschiedene Konfigurationen, in denen die Bearbeitungseinheiten 17, 19 der Bearbeitungsvorrichtung 11 an der Verpackungsmaschine 13 bezüglich der Transportrichtung T und insbesondere bezüglich der Verpackungen 15 bzw. Verpackungsreihen 41 relativ zueinander positioniert und verstellt werden können. - Nur

Fig. 2 zeigt eine zusätzliche Option, die aber grundsätzlich in allen erfindungsgemäß möglichen Konfigurationen ebenso eingesetzt werden kann, nämlich das Vorsehen einer Zusatzeinheit 35, bei der es sich beispielsweise um eine Druckeinrichtung zum Bedrucken entweder der Packungsoberseiten oder der Packungsunterseiten handeln kann. Für diese Zusatzeinheit 35 ist eine sich senkrecht zur Transportrichtung T erstreckende Querachse 33 vorgesehen, die - wie auch die Bearbeitungseinheiten 17, 19 - mittels der gemeinsamen Verstellachse 21 in Stellrichtung S bewegt werden kann, um bezogen auf eine Packungsreihe 41 die Druckposition auf den Packungsoberseiten bzw. Packungsunterseiten einstellen zu können. Die Zusatzeinheit 35 ist außerdem entlang der Querachse 33 verstellbar, um jeweils alle Packungen 15 einer Packungsreihe 41 erreichen zu können. Die somit gegebenen Bewegungsmöglichkeiten der Zusatzeinheit 35 sind inFig. 2 durch die Doppelpfeile angedeutet. - In dem Ausführungsbeispiel der

Fig. 2 sind die obere Bearbeitungseinheit 17 und die untere Bearbeitungseinheit 19 der gleichen Packungsreihe 41 und somit - in Transportrichtung T gesehen - dem gleichen Arbeitsabschnitt zugeordnet. Dabei liegen die beiden Bearbeitungseinheiten 17, 19 im Wesentlichen übereinander. Der innerhalb dieses gleichen Arbeitsabschnitts vorhandene Versatz zwischen den beiden Bearbeitungseinheiten 17, 19 in Stellrichtung S ist durch Bewegen der Bearbeitungseinheiten 17, 19 entlang der Verstellachse 21 einstellbar. Hierdurch kann sowohl für die obere Bearbeitungseinheit 17 als auch für die untere Bearbeitungseinheit 19 die Bearbeitungsposition bezüglich der Packungen 15 der betreffenden Packungsreihe 41 exakt vorgegeben werden. Dadurch können beispielsweise Etiketten an jeder gewünschten Position auf einer Packungsoberseite sowie einer Packungsunterseite aufgebracht werden oder können die Ober- bzw. Unterseiten der Packungen 15 an einer grundsätzlich beliebigen Stelle bedruckt werden, wenn es sich bei den Bearbeitungseinheiten 17, 19 nicht um Etikettierer, sondern um Drucker handelt. - Es versteht sich, dass der in

Fig. 2 dargestellte Längsversatz der Bearbeitungseinheiten 17, 19 in Stellrichtung S auch Null sein kann, d.h. die Bearbeitungseinheiten 17, 19 können relativ zueinander derart positioniert werden, dass sie exakt übereinander liegen. Es ist erfindungsgemäß auch möglich, dass die Positionen der beiden Bearbeitungseinheiten 17, 19 in Transportrichtung T gegenüber der Anordnung inFig. 2 vertauscht sind, d.h. die obere Bearbeitungseinheit 17 in Transportrichtung T weiter vorne liegt als die untere Bearbeitungseinheit 19. - In dem Ausführungsbeispiel der

Fig. 3 sind die beiden Bearbeitungseinheiten 17, 19 unterschiedlichen Packungsreihen 41 zugeordnet. Dargestellt ist ein Längsversatz in Stellrichtung S der beiden Bearbeitungseinheiten 17, 19 um genau eine Packungsreihe 41. Der Versatz kann auch mehr als eine Packungsreihe 41 betragen. - Hinsichtlich der Verfahrbarkeit der beiden Bearbeitungseinheiten 17, 19 sind grundsätzlich verschiedene Ausgestaltungen möglich. So kann vorgesehen sein, dass beide Bearbeitungseinheiten 17, 19 nur gemeinsam verfahren werden können und insofern zwangsgekoppelt sind. Es ist auch möglich, dass beispielsweise lediglich die untere Bearbeitungseinheit 19 auf der Verstellachse 21 verfahrbar ist, nicht aber die obere Bearbeitungseinheit 17, die dafür auf einer weiteren, nicht dargestellten Verstellachse 21, die auf der gleichen Maschinenseite wie die gemeinsame Verstellachse 21 angeordnet ist, relativ zur unteren Bearbeitungseinheit 19 verstellt werden kann. Da eine solche Konfiguration ein gemeinsames Verstellen durch Bewegen der unteren Bearbeitungseinheit 19 auf der Verstellachse 21 ermöglicht, ist die Verstellachse 21 auch in dieser Konfiguration eine gemeinsame Verstellachse für die beiden Bearbeitungseinheiten 17, 19.

- Das Ausführungsbeispiel der

Fig. 4 basiert auf der Konfiguration gemäßFig. 2 , wobei hier die Bearbeitungsvorrichtung 11 zwei Paare von Bearbeitungseinheiten 17, 19 umfasst und jedes Paar 43 einer Packungsreihe 41 zugeordnet ist, wobei die beiden Paare 43 um eine Packungsreihe 41 in Transportrichtung T gegeneinander versetzt sind. Es versteht sich, dass der Versatz auch mehr als eine Packungsreihe 41 betragen kann. - Wie im Einleitungsteil bereits erwähnt, kann hierdurch die Bearbeitungsleistung verdoppelt oder die Möglichkeit geschaffen werden, eine zusätzliche Bearbeitung der Oberseiten und/oder Unterseiten der Packungen 15 vorzunehmen, die gegebenenfalls auch lediglich zeitweise erfolgen kann. So können beispielsweise für temporäre Werbeaktionen mittels des zusätzlichen Paares 43 von Bearbeitungseinheiten 17, 19 sogenannte Promotion-Labels oder andere Zusatzetiketten oder auch Bedruckungen auf die Packungen 15 aufgebracht werden.

- Die in

Fig. 5 dargestellte Ausführungsform basiert auf dem Konzept derFig. 4 . Es sind hier wieder zwei Paare 43 von Bearbeitungseinheiten 17, 19 vorgesehen. Die vorstehend in Verbindung mitFig. 1 erwähnte wahlweise Koppelbarkeit und Entkoppelbarkeit der Bearbeitungseinheiten 17, 19 mittels der Kopplungseinrichtungen 27 kann beispielsweise in dieser Konfiguration dazu benutzt werden, beispielsweise das inFig. 5 rechte Paar 43 von Bearbeitungseinheiten 17, 19 aus einer Arbeitsposition entsprechend dem Ausführungsbeispiel derFig. 4 in eine Nichtarbeitsposition inFig. 5 nach rechts entgegen der Transportrichtung T zu verfahren, um beispielsweise Wartungsarbeiten vorzunehmen oder eine Etikettenvorratsrolle 45 (vgl.Fig. 1 ) zu wechseln. Während dieses Zeitraums wird die Bearbeitung der Packungen 15 mittels des inFig. 5 linken Paares 43 von Bearbeitungseinheiten 17, 19 fortgesetzt, was zwar vorübergehend eine geringere Bearbeitungsleistung bedeutet, dafür aber in vorteilhafter Weise nicht mit einem vorübergehenden vollständigen Ausfall der Bearbeitungsvorrichtung 11 verbunden ist. Eine solche Konfiguration ermöglicht folglich eine sogenannte "no down time"-Funktion der Verpackungsmaschine, die somit insgesamt eine höhere Produktionsleistung erzielt. - Das Verstellen der vorübergehend aussetzenden Bearbeitungseinheiten 17, 19 im von der Verstellachse 21 entkoppelten Zustand kann beispielsweise manuell oder durch einen Verfahrantrieb erfolgen, der eine zusätzlich zur gemeinsamen Verstellachse 21 vorgesehene Verstellachse (nicht dargestellt) umfasst. Eine zusätzliche Verstellachse kann beiden Paaren 43 von Bearbeitungseinheiten 17, 19 zugeordnet sein. Alternativ kann jedes Paar 43 eine eigene zusätzliche Verstellachse aufweisen.

- In allen vorstehend beschriebenen und auch anderen erfindungsgemäß möglichen Ausgestaltungen ist es im Falle mehrerer Verstellachsen bevorzugt, wenn alle Verstellachsen auf derselben Seite der Verpackungsmaschine angeordnet sind.

- Wie einleitend bereits erwähnt, ist ein wesentlicher Vorteil der Erfindung, dass die Bedienung der Bearbeitungseinheit vollständig auf lediglich eine Seite der Verpackungsmaschine verlagert werden kann. Des Weiteren kann der Aufwand für gegebenenfalls erforderliche Sicherheitsmaßnahmen verringert werden, insbesondere Sicherheitsmaßnahmen aufgrund der Beweglichkeit der Bearbeitungseinheiten und der damit verbundenen potentiellen Quetschgefahr. Ferner ist von Vorteil, dass der Bedarf an Arbeitslänge der Verpackungsmaschine für die erfindungsgemäße Bearbeitungseinheit vergleichsweise gering ist. Insbesondere dann, wenn mehrere Paare von Bearbeitungseinheiten vorgesehen sind, kann gegenüber einer auf herkömmliche Weise erzielte Leistungserhöhung eine Einsparung der erforderlichen Maschinenlänge von 50% und mehr erreicht werden, ohne Einbußen bei Funktionalität oder Leistung hinnehmen zu müssen.

- Darüber hinaus sind auch mit dem erfindungsgemäßen Konzept die üblicherweise in der Praxis geforderten Funktionen "no down time" bzw. "double speed plus no down time" problemlos realisierbar, und dies - wie erwähnt - bei einem gegenüber den bekannten Lösungen wesentlich geringeren Platzbedarf, insbesondere im Hinblick auf die Arbeitslänge der Verpackungsmaschine.

-

- 11

- Bearbeitungsvorrichtung

- 13

- Verpackungsmaschine

- 15

- Packung

- 17

- obere Bearbeitungseinheit

- 18

- Halterung

- 19

- untere Bearbeitungseinheit

- 20

- Halterung

- 21

- Verstellachse

- 23

- Antrieb

- 25

- Steuereinrichtung

- 27

- Kopplungseinrichtung

- 29

- Führung

- 31

- Führung

- 33

- Querachse

- 35

- Zusatzeinheit

- 37

- Maschinenrahmen

- 41

- Packungsreihe

- 43

- Paar

- 45

- Vorratsrolle

- 47

- Etikettenbahn

- 49

- Untergestell

- 51

- Transportkette

- T

- Transportrichtung

- S

- Stellrichtung

Claims (15)

- Bearbeitungsvorrichtung (11) für Verpackungsmaschinen (13), insbesondere zum Etikettieren und/oder Bedrucken von Packungen (15),mit wenigstens einer oberen Bearbeitungseinheit (17) zum Bearbeiten von Packungsoberseiten und wenigstens einer unteren Bearbeitungseinheit (19) zum Bearbeiten von Packungsunterseiten, undmit einer gemeinsamen Verstellachse (21) für die Bearbeitungseinheiten, entlang welcher die Bearbeitungseinheiten manuell oder mittels eines Antriebs (23) in einer Stellrichtung (S) verstellbar sind, die parallel zu einer Transportrichtung (T) der Verpackungsmaschine verläuftdadurch gekennzeichnet,dass die Bearbeitungseinheiten (17, 19) unabhängig voneinander mit der Verstellachse (21) koppelbar und von der Verstellachse entkoppelbar sind.

- Vorrichtung nach Anspruch 1,

wobei ein gemeinsamer Verfahrantrieb (23) für die beiden Bearbeitungseinheiten (17, 19) vorgesehen ist, mit welchem die Bearbeitungseinheiten entlang der Verstellachse (21) verfahrbar sind. - Vorrichtung nach Anspruch 1 oder 2,

wobei der Antrieb (23) ein langgestrecktes, sich in Stellrichtung (22) erstreckendes Antriebsorgan für die Bearbeitungseinheiten (17, 19) umfasst, insbesondere eine Spindel, einen Zahnriemen oder eine Zahnstange. - Vorrichtung nach einem der vorhergehenden Ansprüche,

wobei jede Bearbeitungseinheit (17, 19) eine manuell betätigbare oder mittels einer Steuereinrichtung (25) ansteuerbare Kopplungseinrichtung (27) umfasst, die dazu ausgebildet ist, die Bearbeitungseinheit und die Verstellachse (21) miteinander zu koppeln und voneinander zu entkoppeln. - Vorrichtung nach einem der vorhergehenden Ansprüche,

wobei zusätzlich zu der Verstellachse (21) eine parallel zur Stellrichtung (S) verlaufende Führung (29, 31) für die Bearbeitungseinheiten (17, 19) vorgesehen ist, wobei insbesondere die Führung ein Führungsorgan oder wenigstens zwei quer zur Stellrichtung (S) mit Abstand voneinander verlaufende Führungsorgane (29, 31) umfasst. - Vorrichtung nach einem der vorhergehenden Ansprüche,

wobei zusätzlich zu der Verstellachse (21) für die Bearbeitungseinheiten (17, 19) wenigstens eine quer zur Transportrichtung (T) verlaufende Querachse (33) für zumindest eine Zusatzeinheit (35) vorgesehen ist, wobei die Querachse manuell oder mittels eines Antriebs entlang der Verstellachse in Stellrichtung (S) bewegbar ist. - Verpackungsmaschine (13), insbesondere für Lebensmittelprodukte, mit wenigstens einer Bearbeitungsvorrichtung (11) nach einem der vorhergehenden Ansprüche.

- Verpackungsmaschine nach Anspruch 7,

wobei die Bearbeitungsvorrichtung (11) an einem Maschinenrahmen (37) der Verpackungsmaschine (13) abgestützt ist. - Verpackungsmaschine nach Anspruch 7 oder 8,

wobei die Verstellachse (21) der Bearbeitungsvorrichtung (11) an einer Seite eines Maschinenrahmens (37) der Verpackungsmaschine (13) angeordnet und bevorzugt an dem Maschinenrahmen abgestützt ist. - Verpackungsmaschine nach einem der Ansprüche 7 bis 9,

wobei die Bearbeitungseinheiten (17, 19) in Transportrichtung (T) gesehen in demselben Arbeitsabschnitt der Verpackungsmaschine (13) angeordnet sind, der einer Packung (15) oder einer quer zur Transportrichtung (T) liegenden Packungsreihe (41) zugeordnet ist. - Verpackungsmaschine nach einem der Ansprüche 7 bis 9,

wobei die Bearbeitungseinheiten (17, 19) in verschiedenen, in Transportrichtung (T) gegeneinander versetzten Arbeitsabschnitten angeordnet sind, die jeweils einer Packung (15) oder einer quer zur Transportrichtung (T) liegenden Packungsreihe (41) zugeordnet sind. - Verpackungsmaschine nach einem der Ansprüche 7 bis 11,

wobei mehrere jeweils eine obere Bearbeitungseinheit (17) und eine untere Bearbeitungseinheit (19) umfassende Paare (43) vorgesehen sind, die in verschiedenen, in Transportrichtung (T) gegeneinander versetzten Arbeitsabschnitten angeordnet sind, die jeweils einer Packung (15) oder einer quer zur Transportrichtung (T) liegenden Packungsreihe (41) zugeordnet sind. - Verpackungsmaschine nach einem der Ansprüche 7 bis 12,

wobei die Bearbeitungseinheiten (17, 19) oder Paare (43) von Bearbeitungseinheiten (17, 19) unabhängig voneinander aus einem Arbeitsbereich in eine Nichtarbeitsposition bewegbar sind. - Verpackungsmaschine nach einem der Ansprüche 7 bis 13,