EP3134649B2 - Rotorpaar für einen verdichterblock einer schraubenmaschine - Google Patents

Rotorpaar für einen verdichterblock einer schraubenmaschine Download PDFInfo

- Publication number

- EP3134649B2 EP3134649B2 EP15736405.0A EP15736405A EP3134649B2 EP 3134649 B2 EP3134649 B2 EP 3134649B2 EP 15736405 A EP15736405 A EP 15736405A EP 3134649 B2 EP3134649 B2 EP 3134649B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- rotor

- tooth

- secondary rotor

- profile

- main

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04C—ROTARY-PISTON, OR OSCILLATING-PISTON, POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; ROTARY-PISTON, OR OSCILLATING-PISTON, POSITIVE-DISPLACEMENT PUMPS

- F04C18/00—Rotary-piston pumps specially adapted for elastic fluids

- F04C18/08—Rotary-piston pumps specially adapted for elastic fluids of intermeshing-engagement type, i.e. with engagement of co-operating members similar to that of toothed gearing

- F04C18/082—Details specially related to intermeshing engagement type pumps

- F04C18/084—Toothed wheels

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01C—ROTARY-PISTON OR OSCILLATING-PISTON MACHINES OR ENGINES

- F01C1/00—Rotary-piston machines or engines

- F01C1/08—Rotary-piston machines or engines of intermeshing engagement type, i.e. with engagement of co- operating members similar to that of toothed gearing

- F01C1/082—Details specially related to intermeshing engagement type machines or engines

- F01C1/084—Toothed wheels

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01C—ROTARY-PISTON OR OSCILLATING-PISTON MACHINES OR ENGINES

- F01C1/00—Rotary-piston machines or engines

- F01C1/08—Rotary-piston machines or engines of intermeshing engagement type, i.e. with engagement of co- operating members similar to that of toothed gearing

- F01C1/12—Rotary-piston machines or engines of intermeshing engagement type, i.e. with engagement of co- operating members similar to that of toothed gearing of other than internal-axis type

- F01C1/14—Rotary-piston machines or engines of intermeshing engagement type, i.e. with engagement of co- operating members similar to that of toothed gearing of other than internal-axis type with toothed rotary pistons

- F01C1/16—Rotary-piston machines or engines of intermeshing engagement type, i.e. with engagement of co- operating members similar to that of toothed gearing of other than internal-axis type with toothed rotary pistons with helical teeth, e.g. chevron-shaped, screw type

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04C—ROTARY-PISTON, OR OSCILLATING-PISTON, POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; ROTARY-PISTON, OR OSCILLATING-PISTON, POSITIVE-DISPLACEMENT PUMPS

- F04C18/00—Rotary-piston pumps specially adapted for elastic fluids

- F04C18/08—Rotary-piston pumps specially adapted for elastic fluids of intermeshing-engagement type, i.e. with engagement of co-operating members similar to that of toothed gearing

- F04C18/12—Rotary-piston pumps specially adapted for elastic fluids of intermeshing-engagement type, i.e. with engagement of co-operating members similar to that of toothed gearing of other than internal-axis type

- F04C18/14—Rotary-piston pumps specially adapted for elastic fluids of intermeshing-engagement type, i.e. with engagement of co-operating members similar to that of toothed gearing of other than internal-axis type with toothed rotary pistons

- F04C18/16—Rotary-piston pumps specially adapted for elastic fluids of intermeshing-engagement type, i.e. with engagement of co-operating members similar to that of toothed gearing of other than internal-axis type with toothed rotary pistons with helical teeth, e.g. chevron-shaped, screw type

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04C—ROTARY-PISTON, OR OSCILLATING-PISTON, POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; ROTARY-PISTON, OR OSCILLATING-PISTON, POSITIVE-DISPLACEMENT PUMPS

- F04C18/00—Rotary-piston pumps specially adapted for elastic fluids

- F04C18/08—Rotary-piston pumps specially adapted for elastic fluids of intermeshing-engagement type, i.e. with engagement of co-operating members similar to that of toothed gearing

- F04C18/12—Rotary-piston pumps specially adapted for elastic fluids of intermeshing-engagement type, i.e. with engagement of co-operating members similar to that of toothed gearing of other than internal-axis type

- F04C18/14—Rotary-piston pumps specially adapted for elastic fluids of intermeshing-engagement type, i.e. with engagement of co-operating members similar to that of toothed gearing of other than internal-axis type with toothed rotary pistons

- F04C18/20—Rotary-piston pumps specially adapted for elastic fluids of intermeshing-engagement type, i.e. with engagement of co-operating members similar to that of toothed gearing of other than internal-axis type with toothed rotary pistons with dissimilar tooth forms

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04C—ROTARY-PISTON, OR OSCILLATING-PISTON, POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; ROTARY-PISTON, OR OSCILLATING-PISTON, POSITIVE-DISPLACEMENT PUMPS

- F04C2240/00—Components

- F04C2240/20—Rotors

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04C—ROTARY-PISTON, OR OSCILLATING-PISTON, POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; ROTARY-PISTON, OR OSCILLATING-PISTON, POSITIVE-DISPLACEMENT PUMPS

- F04C2240/00—Components

- F04C2240/30—Casings or housings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04C—ROTARY-PISTON, OR OSCILLATING-PISTON, POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; ROTARY-PISTON, OR OSCILLATING-PISTON, POSITIVE-DISPLACEMENT PUMPS

- F04C2240/00—Components

- F04C2240/60—Shafts

Definitions

- the invention relates to a pair of rotors for a compressor block of a screw machine, the pair of rotors consisting of a main rotor rotating about a first axis and a secondary rotor rotating about a second axis.

- the invention also relates to a compressor block with a corresponding pair of rotors.

- Screw machines whether as screw compressors or screw expanders, have been in practical use for several decades. Designed as screw compressors, they have replaced reciprocating compressors as compressors in many areas. With the principle of the interlocking pair of screws, not only gases can be compressed using a certain amount of work. The application as a vacuum pump also opens up the use of screw machines to achieve a vacuum. Finally, by passing pressurized gases through, a work output can also be generated the other way around, so that mechanical energy can also be obtained from pressurized gases using the principle of the screw machine.

- Screw machines generally have two shafts arranged parallel to one another, on which a main rotor sits on the one hand and a secondary rotor on the other. Main rotor and secondary rotor engage with each other with appropriate helical gearing.

- a compression space (working chambers) is formed by the tooth gap volumes between the teeth and a compressor housing in which the main and secondary rotors are accommodated. Starting from an intake area, the working chamber is initially closed and then continuously reduced in volume as the rotation of the main and secondary rotors progresses, so that the medium is compressed. Finally, as the rotation progresses, the working chamber opens towards a pressure window and the medium is pushed out into the pressure window. This process of internal compression distinguishes screw machines designed as screw compressors from Roots blowers, which work without internal compression.

- a pair of rotors for a compressor block of a screw machine consisting of a secondary rotor rotating about a first axis and a main rotor rotating about a second axis, with the number of teeth on the main rotor being 3 and the number of teeth on the secondary rotor being 4, for example the US 2,622,787A known.

- Typical pressure ratios can range from 1.1 to 20 depending on the tooth count ratio, where pressure ratio is the ratio of discharge pressure to intake pressure.

- the compaction can take place in one or more stages.

- Final pressures that can be achieved can be in the range from 1.1 bar to 20 bar, for example. To the extent that reference is made to pressure specifications in "bar" at this point or later in the present application, such pressure specifications relate to absolute pressures.

- screw machines can also be used as compressors in different areas of technology.

- a particularly preferred area of application is the compression of gases, such as air or inert gases (helium, nitrogen,).

- gases such as air or inert gases (helium, nitrogen,).

- a screw machine for compressing refrigerants, for example for air conditioning systems or refrigeration applications, although this places different structural requirements in particular.

- fluid-injected compression in particular oil-injected compression, is usually used; but it is also possible to operate a screw machine according to the principle of dry compression.

- screw compressors are sometimes also referred to as screw blowers.

- the front section of the rotors in particular the front section of the secondary rotor, has a significant impact on energy efficiency.

- the face section of the auxiliary rotor must find its equivalent in the face section of the main rotor.

- the profile of the rotor in a plane perpendicular to the axis of the rotor is referred to as a face section.

- Different types of face cut generation such as rotor-based or rack-based face cut generation methods, are now known from the prior art. Once you have decided on a specific method, a first draft face section is created in a first step. This is conventionally further optimized in several subsequent (revision) steps according to various criteria.

- a short profile gap length should be combined with a small (pressure side) blowhole.

- the two variables behave in opposite directions. This means that the smaller the blowhole is modeled, the larger the length of the profile gap will inevitably be. Conversely, the shorter the profile gap length, the larger the blowhole becomes. This is explained, for example, by Helpertz in his Dissertation "Method for the stochastic optimization of screw rotor profiles", Dortmund, 2003 on page 162 .

- blow holes on the pressure side must not be made too large in order to minimize the backflow of already compressed medium into previous working chambers (i.e. in working chambers with lower pressure). Such backflows increase the energy expenditure for the total flow rate achieved and lead to an undesirable increase in the temperature and pressure level during compression, which reduces the overall efficiency.

- the area of the blow hole (blow hole area) can be kept small by making the head curves of the profiles small in the front section. Specifically, this can be caused by a strong curvature in the tip area of the leading tooth flank of the secondary rotor and in the tip area of the trailing tooth flank of the main rotor. However, the greater this curvature, the more likely it is that you will end up in production-related border areas, since this leads, for example, to high wear on profile milling cutters and profile grinding wheels in the production of the main rotor and secondary rotor.

- chamber gusset volume Another reason for efficiency-reducing internal leaks is the so-called chamber gusset volume, which can arise when the last working chamber (i.e. the working chamber in which the highest pressure prevails) is pushed out into the pressure window. From a certain angle of rotation of the rotors, the working chamber is no longer connected to the pressure window. A so-called chamber gusset volume remains between the two rotors and the pressure-side end wall of the housing.

- This chamber gusset volume is disadvantageous because the enclosed compressed medium can no longer be pushed out into the pressure window, and as the rotors turn further it is compressed even further, which leads to unnecessarily high power consumption (for overcompression), an unnecessarily high additional heat input, noise development and a reduction the service life, in particular of the roller bearings of the rotors.

- the specific performance is worsened by the fact that the portion enclosed in the chamber gusset volume returns to the suction side after overcompression and is therefore not available to the compressed air user.

- oil-injected compressors there is also incompressible oil in the chamber gusset and is being squeezed.

- Compact compressor blocks with a high utilization of construction volume are achieved through a large tooth gap volume, which in turn depends on the profile depth and the tooth thickness.

- the object of the present invention consists in specifying a pair of rotors for a compressor block of a screw machine which has a high level of operational reliability and reasonable production costs characterized by smooth running and particular energy efficiency.

- the rotor geometry is essentially characterized by the shape of the face section as well as by the rotor length and the angle of wrap, cf. " Method for the stochastic optimization of screw rotor profiles", thesis by Markus Helpertz, Dortmund, 2003, p. 11/12 .

- the secondary rotor or main rotor has a predetermined, often different number of teeth of the same design per rotor.

- the outermost circle drawn through the axis C1 or C2 over the crests of the teeth is referred to as the tip circle.

- a base circle is defined in the face section by the points of the outer surface of the rotors closest to the axis.

- the ribs are called the teeth of the rotor.

- the grooves (or recesses) are accordingly referred to as tooth gaps.

- the area of the tooth at and above the root circle defines the tooth profile.

- the contour of the ribs defines the course of the tooth profile.

- Base points F1 and F2 and a vertex F5 are defined for the tooth profile.

- the vertex F5 or H5 is defined by the radially outermost point of the tooth profile. If the tooth profile has several points with the same maximum radial distance from the center point defined by the axis C1 or C2, i.e. the tooth profile follows an arc of a circle on the addendum circle at its radially outer end, then the vertex F5 lies exactly in the middle of this arc of a circle. A tooth gap is defined between two adjacent vertices F5.

- the points radially closest to the axis C1 or C2 between a tooth under consideration and the respective adjacent tooth define base points F1 and F2.

- the tooth profile at its lowest point follows the root circle in sections, the corresponding root point F1 or F2 then lies on half of this circular arc lying on the root circle .

- a pitch circle is defined for both the secondary rotor and the main rotor.

- screw machines as well as with gear wheels or friction wheels, there are always two circles in the front section of the toothing, which roll off each other during movement. These circles, on which in the present case the main rotor and the secondary rotor roll against each other, are referred to as respective pitch circles.

- the pitch circle diameters of the main rotor and secondary rotor can be determined with the help of the center distance and the number of teeth ratio.

- the circumferential speeds of the main rotor and secondary rotor are identical on the pitch circles.

- tooth gap areas between the teeth and the respective addendum circle KK are defined, namely tooth gap area A6 between the profile of the secondary rotor NR between two adjacent vertices F5 and the addendum circle KK 1 or an area A7 as a tooth gap area between the profile of the main rotor (HR) between two neighboring vertices H5 and the tip circle KK 2 .

- the tooth profile of the secondary rotor (but also of the main rotor) has a tooth flank that leads in the direction of rotation and a tooth flank that trails in the direction of rotation.

- the leading tooth flank is referred to below as F V

- the trailing tooth flank is F N .

- the trailing tooth flank F N In its section between tip circle and root circle, the trailing tooth flank F N forms a point at which the curvature of the course of the tooth profile changes. This point is referred to below as F8 and divides the trailing tooth flank F N into a convexly curved portion between F8 and the addendum circle and a concavely curved portion between the root circle and F8. Small-scale profile changes, such as sealing strips or other local profile changes, are not taken into account when considering the change in curvature described above.

- a wrap angle ⁇ is defined. This angle of wrap is the angle by which the face section is twisted from the suction-side to the pressure-side rotor face, cf. also the detailed explanations in connection with figure 8 .

- the main rotor has a rotor length L HR , which is defined as the distance from a suction-side main rotor rotor face to a pressure-side main rotor rotor face.

- the distance between the first axis C1 of the auxiliary rotor, which runs parallel to one another, and the second axis C2 of the main rotor is referred to below as the axis distance a.

- the length of the main rotor L HR corresponds to the length of the secondary rotor L NR , with the length of the secondary rotor also being understood as the distance between a suction-side secondary rotor rotor face and a pressure-side secondary rotor rotor face.

- a rotor length ratio L HR /a is defined, i.e. a ratio of the rotor length of the main rotor to the center distance.

- the ratio L HR /a is a measure of the axial dimensioning of the rotor profile.

- the line of action or the profile gap is created by the interaction of the main rotor and the secondary rotor with one another.

- the line of action is as follows: the tooth flanks of the main rotor and secondary rotor touch each other at certain points when the teeth are free of play, depending on the rotational angle of the rotors. These points are called engagement points.

- the geometric location of all points of action is called line of action and lets can already be calculated in two dimensions using the face section of the rotors, cf. Figure 7j .

- the line of action is divided into two sections in the face section view by the connecting line between the two centers C1 and C2, specifically into a (comparatively short) suction-side section and a (comparatively long) pressure-side section.

- the line of action can also be extended three-dimensionally and corresponds to the contact line of the main rotor and auxiliary rotor.

- the axial projection of the three-dimensional line of action onto the front section plane results in turn from Figure 7j illustrated two-dimensional line of action.

- the term "line of action” is used in the literature for both two-dimensional and three-dimensional considerations. In the following, unless otherwise stated, "line of action” is to be understood as meaning the two-dimensional line of action, ie the projection onto the face section.

- the profile engagement gap is defined as follows: In the real compressor block of a screw machine, there is play between the two rotors when the main rotor and secondary rotor are installed axially apart.

- the gap between the main rotor and the slave rotor is called the profile engagement gap and is the locus of all points where the two paired rotors touch each other or are closest to each other.

- the profile engagement gap Through the profile engagement gap, the compressing and ejecting working chambers are connected to chambers that are still in contact with the suction side. The entire maximum pressure ratio is therefore present at the profile engagement gap. Already compressed working fluid is transported back to the suction side through the profile engagement gap and thus reduces the efficiency of the compression. Since the profile engagement gap would be the line of action in the case of backlash-free gearing, the profile engagement gap is also referred to as the “quasi line of action”.

- Blowholes between working chambers are created by rounding the tips of the teeth of the profile.

- the working chambers are connected to preceding and following working chambers via blowholes, so that (in contrast to the profile engagement gap) only the pressure difference from one working chamber to the next is present at a blowhole.

- certain pairs of teeth are known to be common in screw machines, for example a rotor pair in which the main rotor has 3 and the auxiliary rotor has 4 teeth or a rotor pair in which the main rotor has 4 teeth and the auxiliary rotor has 5 teeth or furthermore a rotor pair geometry in which the main rotor has 5 teeth and the secondary rotor has 6 teeth.

- Rotor pairs or screw machines with different tooth ratios may be used for different areas of application or purposes.

- rotor pair arrangements with a tooth ratio of 4 / 5 main rotor with 4 teeth, secondary rotor with 5 teeth

- the number of teeth or the number of teeth ratio specifies different types of rotor pairings and, as a result, also different types of screw machines, in particular screw compressors.

- the ratio of the center distance ⁇ of the first axis C1 to the second axis C2 and the addendum circle radius rk is 1 a rk 1 set so that a rk 1 is at least 1.636 and at most 1.8, preferably at most 1.733, with the main rotor preferably being designed with a wrap angle ⁇ HR for which 240° ⁇ HR ⁇ 360° applies, and with the following preferably applying for a rotor length ratio L HR /a: 1.4 ⁇ L MR / a ⁇ 3.4 , where the rotor length ratio is formed from the ratio of the rotor length L HR of the main rotor and the center distance a and the rotor length L HR of the main rotor is formed by the distance between a suction-side main rotor rotor face and an opposite pressure-side main rotor rotor face.

- the specified values for the rotor length ratio L HR /a and the wrap angle ⁇ HR represent advantageous or expedient values for the specified number of teeth ratio in order to define an advantageous rotor pairing in the axial dimension.

- the aim is to combine a small blow hole with a short length of the profile engagement gap.

- the two parameters behave in opposite directions, ie the smaller the blow hole is modeled, the larger the length of the profile contact gap will inevitably be. Conversely, the shorter the length of the profile-engaging gap, the larger the blowhole becomes.

- a particularly favorable combination of the two parameters is achieved in the stressed areas. At the same time, a sufficiently high flexural rigidity of the secondary rotor is ensured.

- a further preferred embodiment provides that in a face section consideration between the considered tooth of the secondary rotor (NR) and the respectively adjacent tooth of the secondary rotor, base points F1 and F2 on the root circle and on the radially outermost point of the tooth a vertex F5 are defined, with F1, F2 and F5, a triangle D Z is defined and in a radially outer region the tooth with its leading tooth flank F V formed between F5 and F2 has an area A1 and with its trailing tooth flank F N formed between F1 and F5 has an area A2 the triangle D Z protrudes and where 8 ⁇ A2/A1 ⁇ 60 is observed.

- the partial tooth surface A1 on the leading tooth flank F V of the auxiliary rotor has a significant influence on the blow hole surface.

- the partial tooth surface A2 on the trailing tooth flank F N of the auxiliary rotor has a significant influence on the length of the profile engagement gap, the chamber extension and the auxiliary rotor torque.

- the pair of rotors has a secondary rotor, in which, in a cross-sectional view, base points F1 and F2 are defined between the tooth of the secondary rotor under consideration (NR) and the respective adjacent tooth of the secondary rotor, and an apex F5 is defined at the radially outermost point of the tooth.

- a triangle D Z is defined by F1, F2 and F5 and where the leading tooth flank F V formed between F5 and F2 protrudes in a radially outer area of the tooth with an area A1 over the triangle D Z and in a radially inner area opposite the Triangle D Z with an area A3 recedes and where 7.0 ⁇ A3/A1 ⁇ 35 is observed.

- base points F1 and F2 are defined between the tooth of the secondary rotor (NR) under consideration and the respective adjacent tooth of the secondary rotor (NR) and a vertex F5 is defined at the radially outermost point of the tooth are, wherein a triangle D Z is defined by F1, F2 and F5 and wherein the leading tooth flank F V formed between F5 and F2 protrudes in a radially outer region of the tooth with an area A1 over the triangle D Z , the tooth itself having a has a cross-sectional area A0 delimited by the arc of a circle B running between F1 and F2 around the center point defined by the axis C1, and where 0.5% ⁇ A1/A0 ⁇ 4.5% is observed.

- Figures 7d as well as 7e.

- a further preferred embodiment provides that in a face section consideration between the considered tooth of the secondary rotor (NR) and the respective adjacent tooth of the secondary rotor (NR) base points F1 and F2 and at the radially outermost point of the tooth an apex F5 are defined, with the between F1 and F2 arcs B running around the center point defined by the axis C1 defines a tooth pitch angle ⁇ corresponding to 360°/number of teeth of the secondary rotor (NR), with a point F11 being defined on half the arc B between F1 and F2, a point F11 being defined by a

- the offset angle is preferably always positive, ie the offset is always in the direction of the direction of rotation and not in the opposite direction.

- the tooth of the secondary rotor is curved towards the direction of rotation of the secondary rotor.

- the offset should remain in the range specified as advantageous in order to enable a favorable compromise between the blowhole area, the shape of the line of action, the length and shape of the profile engagement gap, the auxiliary rotor torque, the bending stiffness of the rotors and the chamber extension into the pressure window.

- Figure 7f referred.

- trailing tooth flank F N of a tooth of the secondary rotor (NR) formed between F1 and F5 has a convex length portion of at least 45% to at most 95% in a face section consideration.

- the secondary rotor is preferably designed in such a way that, in a front section view, the radial ray R drawn from the axis C1 of the secondary rotor (NR) through F5 divides the tooth profile into a surface portion A5 assigned to the leading tooth flank F V and a surface portion A4 assigned to the trailing tooth flank F N and whereby 5 ⁇ A 4 / A 5 ⁇ 14 is complied with. It should be pointed out once again at this point that the tooth profile is delimited radially inwards towards the axis C1 by the root circle FK1 .

- the radial ray R divides the tooth profile in such a way that two disjoint surface portions with a total surface portion A5, which are assigned to the leading tooth flank F V , arise, cf. Figure 7g . If the vertex F5 were offset towards the leading tooth flank in such a way that the radial ray R not only touches the leading tooth flank F V but intersects it at two points, then two disjoint surface portions assigned to the leading tooth flank are defined with a total surface portion A5.

- the area portion A4 assigned to the trailing tooth flank F N is then limited on the one hand by the radial ray R and in sections, namely between the two points of intersection of the leading tooth flank F V with the radial ray R, on the other hand also by the leading tooth flank F V .

- a further preferred embodiment has a pair of rotors which is characterized in that the main rotor HR is designed with a wrap angle ⁇ HR for which the following applies: 290° ⁇ HR ⁇ 360°, preferably 320° ⁇ HR ⁇ 360°.

- the pressure window area can be made larger with the same built-in volume ratio.

- the axial extension of the working chamber to be pushed out, the so-called profile pocket depth is thereby also shortened. This reduces the exhaust throttling losses, especially at higher speeds, and thus enables better specific power.

- an angle of wrap that is too large has a negative effect on the construction volume and leads to larger rotors.

- a Bl denotes an absolute blowhole area on the pressure side

- A6 and A7 denote tooth gap areas of the secondary rotor (NR) and the main rotor (HR), respectively, with the area A6 in a cross-sectional view being that between the profile of the secondary rotor (NR) between two adjacent vertices F5 and the addendum circle KK 1 enclosed area and the area A7 in a front section view the area enclosed between the profile of the main rotor (HR) between two adjacent vertices H5 and the addendum circle KK 2 .

- ⁇ I designates a profile gap length factor, whereby the length of the profile engagement gap of a tooth gap is set in relation to the profile depth PT 1 . This allows a measure of the length of the profile engagement gap to be defined, regardless of the size of the screw machine.

- the smaller the numerical value of the characteristic ⁇ I the shorter the profile gap of a tooth pitch with the same profile depth and thus the lower the leakage volume flow back to the suction side.

- the goal of combining a small blow hole on the pressure side with a short profile gap results from the factor ⁇ I * ⁇ Bl .

- the two key figures behave in opposite directions.

- main rotor (HR) and secondary rotor (NR) are designed and coordinated in such a way that dry compression with a pressure ratio ⁇ of up to 3, in particular with a pressure ratio ⁇ of greater than 1 and up to 3 , is achievable, the pressure ratio being the ratio of the compression end pressure to the intake pressure.

- a further preferred embodiment provides a pair of rotors such that the main rotor (HR) is designed to be operable with a peripheral speed in a range of 20 to 100 m/s in relation to a tip circle KK 2 .

- a further embodiment has a pair of rotors which is characterized in that for a diameter ratio defined by the ratio of the tip circle radii of the main rotor (HR) and the secondary rotor (NR).

- D v dk 2

- a further embodiment has a pair of rotors which is characterized in that for a diameter ratio defined by the ratio of the tip circle radii of the main rotor (HR) and the secondary rotor (NR).

- D v dk 2

- the teeth of the secondary rotor taper outwards in a cross-sectional view, i.e. all circular arcs running perpendicularly to a radial ray emanating from the center point defined by the axis C1 and drawn through the point F5 from the trailing tooth flank F N to the leading tooth flank F V starting from F1 to F2 in the sequence radially outward decrease (or at least remain the same in sections).

- the teeth of the secondary rotor are thus designed in such a way that there are no constrictions, ie the width of a tooth of the secondary rotor does not increase at any point, but instead decreases radially outwards or at most remains the same. This is considered useful in order to achieve a small blow hole on the pressure side with a nevertheless short profile engagement gap length.

- the face section design of the secondary rotor is such that the direction of action of the torque, which results from a reference pressure on the partial surface of the secondary rotor delimiting a working chamber, is directed counter to the direction of rotation of the secondary rotor.

- Such an end section design has the effect that the entire torque from the gas forces on the secondary rotor is directed counter to the direction of rotation of the secondary rotor. This achieves a defined flank contact between the trailing secondary rotor flank F N and the leading main rotor flank. This contributes to avoiding the problem of so-called rotor rattling, which can occur in unfavorable, in particular non-stationary, operating situations.

- Rotor rattling is understood to mean a leading and lagging of the secondary rotor about its axis of rotation superimposed on the uniform rotational movement, which is accompanied by a rapidly alternating impact of the trailing secondary rotor flanks on the leading main rotor flanks and then the leading secondary rotor flanks on the trailing main rotor flanks, etc.

- This problem occurs in particular when the moment from the gas forces together with other moments (eg from bearing friction) on the secondary rotor is undefined (eg close to zero), which is effectively avoided by the advantageous face section design.

- the main rotor (HR) and the secondary rotor (NR) are designed to convey air or inert gases, such as helium or nitrogen, and are matched to one another.

- the profile of a tooth of the secondary rotor is asymmetrically formed in a face section view with respect to the radial ray R drawn from the center point, which is defined by the axis C1, through the apex F5.

- the leading tooth flank and trailing tooth flank of each tooth are therefore asymmetrical in relation to one another.

- This asymmetrical design is already known per se for screw compressors. However, it makes a significant contribution to efficient compaction.

- a further preferred embodiment provides that a point C on the connecting section is viewed in a front section C1 C2 is defined between the first axis C1 and the second axis C2, where the pitch circles WK 1 of the secondary rotor (NR) and WK 2 of the main rotor (HR) touch, that K5 is the intersection of the root circle FK 1 of the secondary rotor (NR) with the connecting section C1 C2 defined, where r 1 measures the distance between K5 and C, and that K4 denotes the point of the suction-side part of the line of action furthest from the connecting line C1 C2 is spaced between C1 and C2, where r 2 measures the distance between K4 and C and where: 0.9 ⁇ right 1 right 2 ⁇ 0.875 ⁇ e.g 1 e.g 2 + 0.22 with z 1 : number of teeth on the secondary rotor (NR) and z 2 : number of teeth on the main rotor (HR).

- the pair of rotors is designed and designed in such a way that for a rotor length ratio L HR /a applies: 0.85 * e.g 1 / e.g 2 + 0.67 ⁇ L MR / a ⁇ 1.26 * e.g 1 / e.g 2 + 1:18 , preferred 0.89 * e.g 1 / e.g 2 + 0.94 ⁇ L MR / a ⁇ 1.05 * e.g 1 / e.g 2 + 1.22 , with z 1 : number of teeth on the secondary rotor (NR) and z 2 : number of teeth on the main rotor (HR), with the rotor length ratio L HR /a indicating the ratio of the rotor length L HR to the center distance a and rotor length L HR the distance between the suction side Main rotor rotor face to the pressure-side main rotor rotor face.

- the flexural rigidity of the rotors is sufficiently high so that the rotors do not deflect significantly during operation and the gaps (between the rotors or between the rotors and the compressor housing) can therefore be made relatively narrow without the risk of that under unfavorable operating conditions (high temperatures and/or high pressures) the rotors collide or collide in the compressor housing.

- Narrow gaps offer the advantage of low backflow and thus contribute to energy efficiency. At the same time, operational safety is guaranteed despite the small gap dimensions.

- a high flexural rigidity of the rotors is also advantageous in rotor production in order to comply with the high requirements for shape tolerances.

- the ratio of L HR /a is dimensioned so large that the center distance a is not excessively large in relation to the rotor length L HR .

- the gap lengths can be kept small; this reduces the backflow into the previous working chambers and this in turn improves energy efficiency.

- the axial forces resulting from the pressurized, pressure-side end faces of the rotors can also be kept small by small-dimensioned end faces. These axial forces act on the rotors and in particular on the rotor bearings during operation. By minimizing these axial forces, the load on the (roller) bearings can be minimized or the bearings can be dimensioned smaller.

- the configuration of the tooth profile of the secondary rotor described above is relevant above all for a tooth number ratio of 3/4 or 4/5. With such a tooth number ratio, the blowhole area can be reduced by complying with the condition given above. With a tooth number ratio of 5/6, however, an aforementioned point of contact or aforementioned points of intersection with the leading tooth flank F V does not appear to be desirable, since the teeth of the secondary rotor may then be too thin and consequently too flexible.

- a compressor block comprising a compressor housing and a pair of rotors as described above is claimed as being according to the invention, the pair of rotors comprising a main rotor HR and a secondary rotor NR, which are each rotatably mounted in the compressor housing.

- the compressor block is designed in such a way that the front section is designed in such a way that the working chamber formed between the tooth profiles of the main rotor (HR) and secondary rotor (NR) can be pushed out essentially completely into the pressure window.

- the front section design of the two rotors advantageously ensures that no chamber gusset volume forms between the two rotors when the working chamber is pushed out into the pressure window.

- the compression can be carried out particularly efficiently, since there is no return flow of medium that has already been compressed to the intake side, and this also means that there is no additional heat input.

- the entire compressed volume can be used by downstream compressed air consumers.

- a shaft end of the main rotor is guided out of the compressor housing and designed for connection to a drive, with both shaft ends of the secondary rotor preferably being completely accommodated within the compressor housing.

- Example 1 Comparative example 1 Comparative example 2 Number of teeth HR z 2 3 3 4 5 Number of teeth NR z 1 4 4 5 6 PTrel [-] 0.588 0.54 0.528 0.455 a/rk 1 [-] 1.66 1.72 1,764 1.78

- the profiles were created with the following center distances a: Example 1 Example 2 Comparative example 1 Comparative example 2 Center distance a[mm] 127 111 This results in the following cross section main dimensions: Example 1 Example 2 Comparative example 1 Comparative example 2 Dk 2 [mm] 191 186.1 186 154 Dk 1 [mm] 153 147.7 144 124.7 bw 2 [mm] 54.4 56.4 50.5 bw 1 [mm] 72.6 70.6 60.5 Other main dimensions of the rotors: Example 1 Example 2 Comparative example 1 Comparative example 2 Rotor length L HR [mm

- Radial R 10 Radial ray R 10 has 2 points of intersection with the leading tooth flank F v Area ratio A4/A5 [-] 7.5 10.1 5.5 - wrap angle ⁇ HR 334 7° 330.3 330.3 ⁇ Bl [%] 0.159 0.086 0.106 0.18 ⁇ Bl* ⁇ l [%] 0.94 0.53 0.631 1,058

- Profile front section design regarding chamber extension The working chamber can essentially be completely pushed out into the pressure window.

- Profile face section design with regard to secondary rotor torque The effective direction of the NR torque resulting from the gas forces is directed against the direction of rotation of the secondary rotor.

- the isentropic block efficiency compared to the prior art is for the second embodiment to 3/4 tooth number ratio in figure 5 illustrated. Two curves of the same pressure ratio are shown there. The pressure ratio actually shown is 2.0 (ratio of outlet pressure to inlet pressure). The isentropic block efficiency has been significantly improved compared to the values achievable with the prior art.

- the in the figures 5 and 6 The delivery quantity specified in each case corresponds to the delivery volume flow of the compressor block in relation to the suction condition.

- direction of rotation 24 of the secondary rotor and the necessarily resulting direction of rotation of the main rotor when operating as a compressor.

- the leading tooth flank F V and the trailing tooth flank F N are marked on a secondary rotor tooth.

- a tooth gap 23 is marked as representative of all tooth gaps of the secondary rotor.

- the based on Figure 7a shown profile course of the leading tooth flank F V and the trailing tooth flank F N corresponds to the basis of figure 4 for a non-inventive tooth ratio of 5/6 explained comparative example.

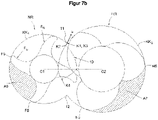

- Figure 7b shows the tooth gap surfaces A6 and A7 as well as a side view of a blowhole in a cross-sectional view.

- the profile curves shown to explain the tooth gap areas A6 and A7 correspond to that for a tooth number ratio of 3/4 based on figure 1 illustrated embodiment.

- the coordinate system is spanned by the u-axis parallel to the front faces of the rotor along the pressure-side intersection edge 11.

- the blow hole on the pressure side lies in the coordinate system described and quite specifically in a plane perpendicular to the rotor end faces between the pressure side intersection edge 11 and a line of action point K2 of the part of the line of action on the pressure side.

- the line of action 10 is divided into two sections by the connecting line between the two centers C1 and C2: the suction-side part of the line of action is shown below, the pressure-side part above the connecting line.

- K2 designates the point of the pressure-side part of the line of action 10 which is spaced farthest from the straight line through C1 and C2.

- the intersection of the tip circles of the two rotors creates an intersection edge 11 on the pressure side and an intersection edge 12 on the suction side Figure 7b the pressure-side intersection edge 11 is shown as a point in a cross-sectional view. The same applies to the representation of the suction-side intersection edge 12.

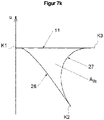

- the u-axis is parallel to the rotor faces and corresponds to the vector from the line of action point K2 to the pressure-side intersection edge 11 in a face section view. Further details on the blow hole area A Bl on the pressure side can be found in Figure 7k .

- Figure 7c shows a front section view of a tooth of the auxiliary rotor with a number of teeth not according to the invention with the concentric circular arcs B 25 , B 50 , B 75 running inside the rotor tooth around the center point C1 with the associated radii r 25 , r 50 , r 75 and the associated arc lengths b 25 , b50 , b75 .

- the circular arcs B 25 , B 50 , B 75 are each delimited by the leading tooth flank F V and the trailing tooth flank F N .

- the based on Figure 7c shown profile course of the leading tooth flank F V and the trailing tooth flank F N corresponds to the basis of figure 4 for a gear ratio of 5/6 explained embodiment.

- Figure 7d shows in a cross-sectional view between the considered tooth of the secondary rotor and the respectively adjacent tooth of the secondary rotor base points F1 and F2 on the root circle and a vertex F5 at the radially outermost point of the tooth. Furthermore, the triangle D Z defined by the points F1, F2 and F5 is shown, with the secondary rotor being shown with a number of teeth that is not according to the invention.

- tooth pitch angle ⁇ corresponding to 360°/number of teeth of the secondary rotor.

- profile course of the leading tooth flank F V and the trailing tooth flank F N corresponds to the basis of figure 4 for a gear ratio of 5/6 explained embodiment.

- Figure 7e shows the cross-sectional area A0 of a tooth of the secondary rotor, which is delimited by the circular arc B running between F1 and F2 around the center point C1, in a cross-sectional view.

- the based on Figure 7e shown profile course of the leading tooth flank F V and the trailing tooth flank F N corresponds to the basis of figure 4 for a non-inventive tooth ratio of 5/6 explained comparative example.

- Figure 7f shows the offset angle ⁇ in a front section view of a secondary rotor, which is shown with a number of teeth that is not according to the invention. This is defined by the offset from point F11 to point F12 viewed in the direction of rotation of the secondary rotor.

- F11 is a point on half the circular arc B between F1 and F2 around the center C1 and therefore corresponds to the intersection of the bisector of the tooth pitch angle ⁇ with the circular arc B.

- F12 results from the intersection of the radial ray R drawn from the center C1 to the vertex F5 with the arc of a circle B.

- the basis of Figure 7f shown profile course of the leading tooth flank F V and the trailing tooth flank F N corresponds to the basis of figure 4 for a non-inventive tooth ratio of 5/6 explained comparative example.

- Figure 7g shows the inflection point F8 on the trailing tooth flank F N of the secondary rotor, in which the curvature of the course of the tooth profile changes between the addendum and root circle, in a cross-sectional view.

- the trailing tooth flank F N of the auxiliary rotor is divided by point F8 into a substantially convexly curved portion between F8 and the apex F5 and a substantially concavely curved portion between F8 and the base point F1.

- Figure 7h shows two points of intersection of the radial ray R 10 from C1 to F10 with the leading tooth flank F V of the secondary rotor in a cross-sectional view, with point F10 designating that point on the leading tooth flank F V which lies on the addendum circle KK 1 with rk 1 and is furthest from F5 is spaced.

- the tooth flank follows a circular arc ARC 1 with radius rk 1 radially on the outside over a defined section around the center point of the auxiliary rotor defined by the axis C1.

- the profile curves of the leading tooth flank F V and the trailing tooth flank F N explained above correspond to the exemplary embodiment described for a tooth number ratio of 3/4 figure 1 .

- Figure 7i shows the tooth profile divided by the radial ray R drawn from C1 to F5 in a face section view.

- the tooth profile is divided into a surface portion A4 associated with the trailing tooth flank F N and a surface portion A5 associated with the leading tooth flank F V .

- the based on Figure 7i The profile curves of the leading tooth flank F V and the trailing tooth flank F N explained above correspond to the comparative example described for a non-inventive tooth number ratio of 5/6 figure 4 .

- Figure 7j shows a cross-sectional view of the line of action 10 between the main and auxiliary rotor with a non-inventive tooth ratio and the two concentric circles around the point C with the radii r 1 and r 2 to describe the characteristic features of the course of the suction-side part of the line of action.

- the line of action 10 is divided into two sections by the connecting distance between the first axis C1 and the second axis C2: the suction-side part of the line of action is below, the pressure-side part is above the connecting distance C1 C2 shown.

- Point C is the point of contact of pitch circle WK 1 of the secondary rotor with pitch circle WK 2 of the main rotor.

- K4 designates the point of the suction-side part of the line of action which is farthest from the connecting section between C1 and C2.

- Radius r 1 is the distance between K5 and C, radius r 2 denotes the distance between K4 and C.

- Figure 7k shows a pressure-side blow hole area A Bl of a working chamber, specifically in a sectional view perpendicular to the rotor end faces.

- the delimitation of the blow hole area A Bl arises from the intersection line 27 of the imaginary flat surface described above with the leading secondary rotor flank F V , the intersection line 26 of the plane with the trailing HR flank and a straight section [K1 K3] of the pressure-side intersection edge 11.

- figure 9 shows a schematic sectional view of a compressor block 19 comprising a housing 15 and mounted therein two rotors geared to one another in pairs, namely a main rotor HR and a secondary rotor NR.

- the main rotor HR and the secondary rotor NR are each rotatably mounted in the housing 15 via suitable bearings 16 .

- a drive power can be applied to a shaft 17 of the main rotor HR, for example with a motor (not shown) via a clutch 18 .

- the compressor block shown is an oil-injected screw compressor, in which the torque is transmitted between the main rotor HR and the secondary rotor NR directly via the rotor flanks.

- a synchronization gear (not shown).

- an intake port for sucking in the medium to be compressed and an outlet for the compressed medium are also not shown.

- FIG 10 a main rotor HR interlocked with one another and a secondary rotor NR are also shown in a perspective view.

- figure 11 shows the spatial line of action 10 of exactly one tooth gap 23.

- the profile gap length I sp is the length of the spatial line of action of exactly one tooth gap 23. This therefore corresponds to the profile gap length of exactly one tooth pitch.

- the total torque from the gas forces on the secondary rotor is made up of the sum of the torque effects of the gas pressures in all working chambers on the sub-surfaces of the secondary rotor that delimit the respective working chambers.

- a partial surface (22) of the secondary rotor delimiting a working chamber is shown hatched as an example.

- Figure 12b shows the division of the in Figure 12a partial surface (22) delimiting a working chamber into an area (28) shown with dots and an area (29) shown with cross-hatching. Only the cross-hatched area (29) contributes to the torque.

- the partial surface (22) results from the specific face section design and the pitch of the secondary rotor.

- the pitch of the slave rotor refers to the pitch of the helical splines of the slave rotor.

- the three-dimensional line of action (10) which is also shown and delimits the partial surface is also defined by the design of the face section of the secondary rotor and the pitch.

- Partial surface (22) is also bounded by intersection line (27). Details of cutting line (27) have already been included in the figures 7b and 7k shown and described. The same applies to the line of action point K2.

- the effective direction of the torque that the gas pressure in the working chamber (or any reference pressure) causes on the partial surface of the secondary rotor that delimits the working chamber is determined by the face section design of the secondary rotor.

- the above-described advantageous front section design of the secondary rotor (NR) therefore leads to an effective direction (25) of the torque from the gas forces for each partial surface (22) of the secondary rotor that delimits a working chamber and thus for the entire secondary rotor, which is opposite to the direction of rotation (24) of the secondary rotor is directed, whereby the rotor clatter is effectively avoided.

- the illustrated exemplary embodiments prove that with the present invention a considerable increase in efficiency could be achieved for a pair of rotors used in screw machines, consisting of a main rotor and a secondary rotor with a corresponding profile geometry.

- profile profiles can also be generated using publicly accessible computer programs—as is well known to those skilled in the art.

- SV_Win a project of the Vienna University of Technology

- DISCO software in particular the SCORPATH module from City University London (Centre for Positive Displacement Compressor Technology). General information on this can be found at http://www.city-compressors.co. UK/. Information on installing the software can be found at http://www.staff.city.ac.uk/ ⁇ ra600/DISCO/DISCO/Installation%20instructions.pdf.

- a preview of the DISCO software can be found at http://www.staff.city.ac.uk/ ⁇ ra600/DISCO/DISCO%20Preview.htm.

- ScrewView software is also available in the Dissertation “Directed Evolutionary Algorithms” by Stefan Berlik, Dortmund 2006 (p. 173 f .) mentioned.

- the ScrewView software is described in more detail on the website http://pi.informatik.unirisonen.de/Employees/berlik/projects/ in connection with the project "Method for designing dry-running rotary displacement machines”.

- a tooth with a trailing rotor flank FN and a leading rotor flank F V is specifically generated as follows, with the Figures 15 and 16 Comparative examples with a tooth number ratio not according to the invention show:

- the section S1 to S2 results from a circular arc on the secondary rotor NR around the center C1, generated by the circular arc section T1 to T2 around the center C2 on the main rotor HR.

- the section S2 to S3 results from an envelope curve to a trochoid, generated by arc section T2 to T3 around the center point M4 on the main rotor HR.

- the section S3 to S4 is defined by an arc of a circle around the center point M1.

- the section S4 to S5 is defined by an arc of a circle around the center point M2.

- the section S5 to S6 is defined by an arc of a circle around the center point C1.

- the subsequent section S6 to S7 is specified by an arc of a circle around the center point M3.

- the section S7 to S1 is specified by an envelope curve to form a trochoid, generated by the circular arc section T7 to T1 around the center point M5 on the main rotor HR.

- the profile of the teeth of the main rotor HR is for the embodiment according to Figures 1 and 2 and the comparative examples according to FIG Figures 3 to 4 also based on the Figures 13 to 16 briefly explained below, where Figures 15 and 16 show comparative examples not according to the invention.

- the section T1-T2 results from an arc of a circle on the main rotor HR around the center point C2 on the main rotor HR.

- the section T2-T3 is defined by the circular arc on the main rotor HR around the center point M4.

- Section T3-T4 results from an envelope curve to a trochoid generated by section S3-S4 on slave rotor NR.

- Section T4-T5 is defined by an envelope curve to a trochoid generated by section S4-S5 on the auxiliary rotor.

- the section T5-T6 is defined by a circular arc around the center C2 generated by the circular arc section S5-S6 around the center C1 on the slave rotor NR.

- Section T6-T7 results from an envelope curve to form a trochoid, generated by section S6-S7 on secondary rotor NR.

- the section T7-T1 is defined by an arc of a circle around the center point M5.

- the profile curves of the secondary rotor NR and the main rotor HR are of course coordinated with one another and insofar as the envelope curves of a trochoid correspond to circular arc sections on the counter-rotor.

- a tangential transition from one section to the next is guaranteed.

- a general procedure for calculating the profile of the counter-rotor is, for example, in Dissertation by Helpertz, "Method for the stochastic optimization of screw rotor profiles", Dortmund, 2003, p. 60 ff . described.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Applications Or Details Of Rotary Compressors (AREA)

- Rotary Pumps (AREA)

- Structures Of Non-Positive Displacement Pumps (AREA)

Description

- Die Erfindung betrifft ein Rotorpaar für einen Verdichterblock einer Schraubenmaschine, wobei das Rotorpaar aus einem um eine erste Achse rotierenden Hauptrotor und einem um eine zweite Achse rotierenden Nebenrotor besteht nach den Merkmalen des Anspruchs 1. Weiterhin betrifft die Erfindung einen Verdichterblock mit einem entsprechenden Rotorpaar.

- Schraubenmaschinen, sei es als Schraubenverdichter oder als Schraubenexpander, sind seit mehreren Jahrzehnten im praktischen Einsatz. Ausgestaltet als Schraubenverdichter haben sie in vielen Bereichen Hubkolbenverdichter als Verdichterverdrängt. Mit dem Prinzip des ineinandergreifenden Schraubenpaars lassen sich nicht nur Gase unter Aufwendung einer bestimmten Arbeitsleistung komprimieren. Die Anwendung als Vakuumpumpe eröffnet auch den Einsatz von Schraubenmaschinen zur Erzielung eines Vakuums. Schließlich kann durch das Hindurchleiten von unter Druck stehenden Gasen anders herum auch eine Arbeitsleistung erzeugt werden, so dass aus unter Druck stehenden Gasen mittels des Prinzips der Schraubenmaschine auch mechanische Energie gewonnen werden kann.

- Schraubenmaschinen weisen allgemein zwei parallel zueinander angeordnete Wellen auf, auf denen einerseits ein Hauptrotor und andererseits ein Nebenrotor sitzen. Hauptrotor und Nebenrotor greifen mit entsprechender schraubenförmiger Verzahnung ineinander. Zwischen den Verzahnungen und einem Verdichtergehäuse, in dem Haupt- und Nebenrotor aufgenommen sind, wird durch die Zahnlückenvolumina ein Verdichtungsraum (Arbeitskammern) gebildet. Ausgehend von einem Ansaugbereich wird mit fortschreitender Drehung von Haupt-und Nebenrotor die Arbeitskammer zunächst geschlossen und dann kontinuierlich im Volumen verringert, so dass eine Verdichtung des Mediums eintritt. Schließlich wird bei fortschreitender Drehung die Arbeitskammer zu einem Druckfenster hin geöffnet und das Medium in das Druckfenster ausgeschoben. Durch diesen Vorgang der inneren Verdichtung unterscheiden sich als Schraubenkompressoren ausgebildete Schraubenmaschinen von Rootsgebläsen, die ohne innere Verdichtung arbeiten.

- Je nach gefordertem Druckverhältnis (Verhältnis Ausgangsdruck zu Eingangsdruck) sind für eine effiziente Verdichtung unterschiedliche Zähne-Zahlverhältnisse sinnvoll.

- Ein Rotorpaar für einen Verdichterblock einer Schraubenmaschine, wobei das Rotorpaar aus einem um eine erste Achse rotierenden Nebenrotor und einen um eine zweite Achse rotierenden Hauptrotor besteht, wobei die Anzahl der Zähne beim Hauptrotor 3 und die Anzahl der Zähne beim Nebenrotor 4 beträgt, ist beispielsweise aus der

US 2,622,787 A bekannt. - Typische Druckverhältnisse können je nach Zähne-Zahlverhältnis zwischen 1,1 und 20 liegen, wobei das Druckverhältnis das Verhältnis von Verdichtungsenddruck zu Ansaugdruck ist. Die Verdichtung kann ein- oder mehrstufig erfolgen. Erzielbare Enddrücke können beispielsweise im Bereich 1,1 bar bis 20 bar liegen. Soweit an dieser Stelle oder nachfolgend in der vorliegenden Anmeldung auf Druckangaben in "bar" Bezug genommen wird, so beziehen sich derartige Druckangaben jeweils auf Absolutdrücke.

- Schraubenmaschinen können neben der bereits erwähnten Funktion als Vakuumpumpe oder als Schraubenexpander auf unterschiedlichen Gebieten der Technik als Verdichter eingesetzt werden. Ein besonders bevorzugtes Anwendungsgebiet liegt bei der Verdichtung von Gasen, wie z.B. Luft oder inerten Gasen, (Helium, Stickstoff,...). Es ist aber auch möglich, wenngleich dies im Speziellen baulich andere Anforderungen stellt, eine Schraubenmaschine zur Verdichtung von Kältemitteln, beispielsweise für Klimaanlagen oder Kälteanwendungen, einzusetzen. Bei der Verdichtung von Gasen gerade bei höheren Druckverhältnissen wird meist mit einer fluideingespritzten Verdichtung, insbesondere einer öleingespritzten Verdichtung gearbeitet; es ist aber auch möglich, eine Schraubenmaschinen nach dem Prinzip der trockenen Verdichtung zu betreiben. Im Niederdruckbereich werden Schraubenverdichter gelegentlich auch als Schraubengebläse bezeichnet.

- Es sind in den vergangenen Jahrzehnten beträchtliche Erfolge hinsichtlich der Herstellbarkeit, der Zuverlässigkeit, der Laufruhe sowie der Effizienz von Schraubenmaschinen erzielt worden. Verbesserungen bzw. Optimierungen beziehen sich dabei häufig auf Optimierungen des Wirkungsgrades in Abhängigkeit von Zähnezahl, Umschlingungswinkel und Längen-/Durchmesserverhältnis der Rotoren. Die Hinzunahme der Stirnschnitte in den Optimierungsprozess findet man erst in jüngster Zeit.

- Versuche haben gezeigt, dass der Stirnschnitt der Rotoren, insbesondere der Stirnschnitt des Nebenrotors, , einen wesentlichen Einfluss auf die Energieeffizienz hat. Zur Einhaltung der Verzahnungsgesetze muss der Stirnschnitt des Nebenrotors seine Entsprechung im Stirnschnitt des Hauptrotors finden. Als Stirnschnitt wird hierbei das Profil des Rotors in einer zur Achse des Rotors senkrechten Ebene bezeichnet. Aus dem Stand der Technik sind mittlerweile unterschiedliche Arten der Stirnschnitterzeugung wie beispielsweise rotor- oder zahnstangenbasierte Stirnschnitt-Erzeugungsverfahren bekannt. Hat man sich für ein bestimmtes Verfahren entschieden, so wird in einem ersten Schritt ein erster Entwurfsstirnschnitt erzeugt. Dieser wird herkömmlicherweise in mehreren folgenden (Überarbeitungs-)Schritten nach verschiedenen Kriterien weiter optimiert.

- Hierbei sind sowohl die Optimierungsziele an sich (Energieeffizienz, Laufruhe, niedrige Kosten) als auch die Tatsache, dass die Verbesserungen eines Parameters z.T. zwangsläufig zur Verschlechterung eines anderen Parameters führen, bekannt. An einer konkreten Lösung, wie ein gutes Gesamt-Optimierungsergebnis (d.h. ein Kompromiss zwischen den verschiedenen Einzelparameter-Optimierungen) erzielt werden kann, mangelt es jedoch.

- Beispielhaft sollen im Folgenden einige Optimierungsansätze, die im Hinblick auf eine Verbesserung der Energieeffizienz, der Laufruhe und der Kosten im Stand der Technik bekannt sind, erläutert werden. Weiterhin sollen Probleme benannt werden, die hierbei auftreten können.

- Die Energieeffizienz von Verdichterblöcken lässt sich in bekannter Weise vorteilhaft beeinflussen durch die Minimierung der inneren Leckagen im Verdichterblock und insbesondere durch die Verringerung der Spalte zwischen Hauptrotor und Nebenrotor. Konkret sind hier der Profilspalt und das Blasloch zu unterscheiden:

- Über den Profilspalt haben die druckseitigen Arbeitskammern direkte Verbindung zur Ansaugseite und damit eine größtmögliche Druckdifferenz für Rückströmungen.

- Aufeinanderfolgende Arbeitskammern sind über einen theoretisch nicht notwendigen Durchlass miteinander verbunden, der als Blasloch bezeichnet wird. Zum Teil wird dieser auch als Kopfrundungsöffnung bezeichnet.Dieses Blasloch ergibt sich durch die Kopfrundung der Profile, insbesondere des Profils des Nebenrotors. Druckseitige Arbeitskammern sind über druckseitige Blaslöcher mit den jeweils benachbarten Arbeitskammern verbunden, saugseitige Arbeitskammern sind über saugseitige Blaslöcher mit den jeweils benachbarten Arbeitskammern verbunden. Soweit nicht anders angegeben ist im Folgenden der Begriff "Blasloch" als "druckseitiges Blasloch" zu verstehen.

- Idealerweise ist zur Minimierung der inneren Leckagen eine kurze Profilspaltlänge mit einem kleinen (druckseitigen) Blasloch zu kombinieren. Die beiden Größen verhalten sich jedoch grundsätzlich gegenläufig. D.h. je kleiner das Blasloch modelliert wird, desto größer wird zwangsläufig die Profilspaltlänge. Umgekehrt wird das Blasloch umso größer, je kürzer die Profilspaltlänge ist. Dies erläutert beispielsweise Helpertz in seiner Dissertation "Methode zur stochastischen Optimierung von Schraubenrotorprofilen", Dortmund, 2003 auf Seite 162.

- Die Forderung nach einer kurzen Profilspaltlänge lässt sich in bekannter Weise mit einem flach ausgeführten Profil mit entsprechend kleiner relativer Profiltiefe des Nebenrotors realisieren. Ob ein Profil eher flach (geringe Profiltiefe) oder tief (große Profiltiefe) ausgeführt ist, lässt sich dabei mit der sog. "relativen Profiltiefe des Nebenrotors" anschaulich quantifizieren, die die Differenz zwischen Kopf- und Fußkreisradius auf den Kopfkreisradius des Nebenrotors bezieht. Je größer der Wert ist, desto kompakter ist der Verdichterblock und hat beispielsweise mehr Liefermenge als ein vergleichbarer Verdichterblock bei gleichen äußeren Abmessungen.

- Sehr flach ausgeführte Profile weisen dementsprechend eine schlechte Bauvolumenausnutzung auf, d.h. sie führen zu großen Verdichterblöcken mit vergleichsweise hohem Materialaufwand bzw. vergleichsweise hohen Herstellkosten.

- Druckseitige Blaslöcher dürfen wie oben beschrieben nicht zu groß ausgeführt werden, um die Rückströmung von bereits verdichtetem Medium in vorhergehende Arbeitskammern (d.h. in Arbeitskammern niedrigeren Drucks) zu minimieren. Solche Rückströmungen erhöhen den Energieaufwand für die insgesamt erzielte Fördermenge und führen zu einem unerwünschten Anstieg des Temperatur- und Druckniveaus während der Verdichtung, was insgesamt den Wirkungsgrad reduziert. Die Fläche des Blaslochs (Blaslochfläche) kann klein gehalten werden, indem die Kopfrundungen der Profile im Stirnschnitt klein ausgeführt werden. Konkret kann dies durch eine starke Krümmung im Kopfbereich der vorlaufenden Zahnflanke des Nebenrotors sowie im Kopfbereich der nachlaufenden Zahnflanke des Hauptrotors bewirkt werden. Je stärker diese Krümmung allerdings ist, desto eher gerät man in fertigungstechnische Grenzbereiche, da dies beispielsweise zu hohem Verschleiß an Profilfräsern und Profilschleifscheiben bei der Herstellung von Hauptrotor und Nebenrotor führt.

- Saugseitig große Blaslöcher wirken sich dagegen nicht negativ auf die Energieeffizienz aus, da über diese nur Arbeitskammern im Ansaugbereich bei gleichem Druck miteinander verbunden sind.

- Weitere Ursache für effizienzmindernde innere Leckagen ist das sogenannte Kammerzwickelvolumen, das beim Ausschub der letzten Arbeitskammer (d.h. der Arbeitskammer, in der der höchste Druck herrscht) in das Druckfenster entstehen kann. Die Arbeitskammer hat dann ab einer bestimmten Drehwinkelstellung der Rotoren keine Verbindung mehr zum Druckfenster. Es verbleibt ein sog. Kammerzwickelvolumen zwischen den beiden Rotoren und der druckseitigen Gehäusestirnwand.

- Dieses Kammerzwickelvolumen ist nachteilig, weil das eingeschlossene verdichtete Medium nicht mehr ins Druckfenster ausgeschoben werden kann, bei der weiteren Drehung der Rotoren noch weiter verdichtet wird, was zu unnötig hoher Leistungsaufnahme (für die Überverdichtung), einem unnötig hohen zusätzlichen Wärmeeintrag, Geräuschentwicklung und einer Reduzierung der Lebensdauer insbesondere der Wälzlager der Rotoren führt. Darüber hinaus wird die spezifische Leistung dadurch verschlechtert, dass der im Kammerzwickelvolumen eingeschlossene Anteil nach der Überverdichtung zurück zur Saugseite gelangt und somit dem Druckluft-Anwender nicht zur Verfügung steht. Bei öleingespritzten Verdichtern ist zusätzlich inkompressibles Öl in dem Kammerzwickel und wird gequetscht.

- Auf ein gutes Profil für Hauptrotor bzw. Nebenrotor haben allerdings noch weitere Eigenschaften wie beispielsweise die Laufruhe entscheidenden Einfluss.

- Neben guter Flankenschmiegung und geringen Relativgeschwindigkeiten zwischen den Zahnflanken von Haupt- und Nebenrotor wirkt sich die Aufteilung des Antriebsmoments auf die beiden Rotoren maßgeblich auf die Laufruhe aus. Eine ungünstige Aufteilung führt bekannterweise häufig zu dem sog. Rotorklappern des Nebenrotors, bei dem der Nebenrotor undefinierten Flankenkontakt mit dem Hauptrotor hat, und der Nebenrotor in der Konsequenz abwechselnd Kontakt mit der vorlaufenden und mit der nachlaufenden Hauptrotor-Flanke hat. Werden die beiden Rotoren über ein Synchrongetriebe auf Abstand gehalten, so verlagert sich das o.g. Rotorklappern zwangsläufig ins Synchrongetriebe. Gute Laufruhe gewährleistet nicht nur geringe Schallemissionen des Verdichterblocks sondern sorgt beispielsweise auch für einen wenig schwingungsanfälligen Verdichterblock, eine lange Lebensdauer der Wälzlager sowie geringen Verschleiß in der Verzahnung der Rotoren.

- Auf die Material- und Fertigungskosten von Schraubenverdichterblöcken wirken sich insbesondere die Fertigbarkeit sowie der Grad der Bauvolumenausnutzung aus.

- Kompakte Verdichterblöcke mit einer hohen Bauvolumenausnutzung werden durch ein großes Zahnlückenvolumen erreicht, das wiederum von der Profiltiefe und der Zahndicke abhängt.

- Je weiter man die relative Profitiefe erhöht, desto höhere Bauvolumenausnutzung erreicht man, desto höher ist gleichzeitig aber auch das Risiko von Problemen bei den Laufeigenschaften und der Fertigbarkeit:

- Mit zunehmender Profiltiefe werden insbesondere die Zahnprofile des Nebenrotors zwangsläufig immer dünner und demzufolge immer biegeweicher. Dies macht die Rotoren zunehmend temperaturempfindlicher und wirkt sich insgesamt betrachtet ungünstig auf die Spalte im Verdichterblock aus. Die Spalte haben erheblichen Einfluss auf die inneren Leckagen, d.h. Rückströmungen von Verdichtungskammern höheren Drucks in Richtung Saugseite, und können damit die Energieeffizienz des Verdichterblocks verschlechtern.

- Des Weiteren steigen bei biegeweichen Zähnen die Schwierigkeiten bei der Rotorfertigung.

- ∘ So steigt beispielsweise das Risiko, dass beim Profilschleifen die ohnehin schon hohen Anforderungen insbesondere an die Formtoleranzen nicht eingehalten werden können.

- ∘ Weiterhin erfordern biegeweiche Zähne geringere Vorschub- und Schnittgeschwindigkeiten sowohl beim Profilfräsen als auch beim anschließenden Profilschleifen und erhöhen dadurch die Bearbeitungszeit und in der Folge die Herstellkosten.

- Eine zunehmende Profiltiefe führt auch dazu, dass der Rotor an sich biegeweicher wird. Je biegeweicher die Rotoren ausgeführt sind, desto mehr nimmt die Gefahr zu, dass die Rotoren untereinander bzw. im Verdichtergehäuse anlaufen. Zur Gewährleistung der Betriebssicherheit auch bei hohen Temperaturen bzw. bei hohen Drücken müssen folglich die Spalte größer dimensioniert werden. Dies wirkt sich wiederrum negativ auf die Energieeffizienz des Verdichterblocks aus.

- Die obigen Erläuterungen sollen zeigen, dass eine Optimierung der einzelnen Kenngrößen jeweils für sich genommen wenig zielführend ist, sondern für ein gutes Gesamtergebnis ein Kompromiss zwischen den verschiedenen (und zum Teil widersprüchlichen) Anforderungen gefunden werden muss.

- In der Literatur werden bereits vielfach die theoretischen Berechnungsgrundlagen zur Erzeugung von Schraubenrotorprofilen behandelt und auch allgemeine Kriterien für gute Stirnschnittprofile beschrieben. Mit dem von Grafinger entwickelten Computerprogramm lassen sich beispielsweise Rotorprofile erstellen und modifizieren (Habilitation "Die computergestützte Entwicklung der Flankenprofile für Sonderverzahnungen von Schraubenkompressoren", Wien, 2010).

- Helpertz beschäftigt sich in seiner Dissertation "Methode zur stochastischen Optimierung von Schraubenrotorprofilen", Dortmund, 2003 mit der automatisierten Optimierung ausgehend von einem Entwurfsprofil hinsichtlich unterschiedlich gewichteter Kenngrößen.

- Dementsprechend besteht die Aufgabe der vorliegenden Erfindung darin, ein Rotorpaar für einen Verdichterblock einer Schraubenmaschine anzugeben, das bei hoher Betriebssicherheit und vertretbaren Herstellungskosten sich durch hohe Laufruhe und eine besondere Energieeffizienz auszeichnet.

- Diese Aufgabe wird mit einem Rotorpaar nach den Merkmalen des Anspruchs 1, gelöst. Vorteilhafte Ausgestaltungen sind in den Unteransprüchen angegeben. Weiter wird die Aufgabe auch mit einem Verdichterblock gelöst, der ein entsprechend ausgebildetes Rotorpaar umfasst.

- Die Rotorgeometrie ist im Wesentlichen durch die Gestalt des Stirnschnitts sowie durch die Rotorlänge und den Umschlingungswinkel gekennzeichnet, vgl. "Methode zur stochastischen Optimierung von Schraubenrotorprofilen", Dissertation von Markus Helpertz, Dortmund, 2003, S. 11/12.

- In einer Stirnschnittbetrachtung weisen Nebenrotor bzw. Hauptrotor eine vorbestimmte, oftmals unterschiedliche Anzahl pro Rotor gleichartig ausgebildeter Zähne auf. Der um den durch die Achse C1 bzw. C2 gezogene äußerste Kreis über die Scheitelpunkte der Zähne wird jeweils als Kopfkreis bezeichnet. Durch die der Achse nächsten Punkte der Außenfläche der Rotoren wird im Stirnschnitt ein Fußkreis definiert. Die Rippen werden als Zähne des Rotors bezeichnet. Die Nuten (bzw. Aussparungen) werden entsprechend als Zahnlücken bezeichnet. Die Fläche des Zahns am und über dem Fußkreis definiert das Zahnprofil. Die Kontur der Rippen definiert den Verlauf des Zahnprofils. Für das Zahnprofil sind Fußpunkte F1 und F2 sowie ein Scheitelpunkt F5 definiert. Der Scheitelpunkt F5 bzw. H5 ist durch den radial äußersten Punkt des Zahnprofils definiert. Weist das Zahnprofil mehrere Punkte mit gleichem maximalem radialem Abstand vom durch die Achse C1 bzw. C2 definierten Mittelpunkt auf, folgt also das Zahnprofil an seinem radial äußeren Ende einem Kreisbogen auf dem Kopfkreis, so liegt der Scheitelpunkt F5 genau in der Mitte dieses Kreisbogens. Zwischen zwei benachbarten Scheitelpunkten F5 wird eine Zahnlücke definiert.

- Die radial der Achse C1 bzw. C2 nächsten Punkte zwischen einem betrachteten und dem jeweils benachbarten Zahn definieren Fußpunkte F1 und F2. Auch hier gilt für den Fall, dass mehrere Punkte der Achse C1 bzw. C2 gleich nahe kommen, also das Zahnprofil an seinem tiefsten Punkt abschnittsweise dem Fußkreis folgt, der entsprechende Fußpunkt F1 bzw. F2 dann auf der Hälfte dieses auf dem Fußkreis liegenden Kreisbogens liegt.

- Schließlich wird durch das Ineinandergreifen von Hauptrotor und Nebenrotor sowohl für den Nebenrotor als auch für den Hauptrotor jeweils ein Wälzkreis definiert. Bei Schraubenmaschinen als auch bei Zahnrädern oder Reibrädern, gibt es stets zwei Kreise im Stirnschnitt der Verzahnung, die bei der Bewegung aneinander abrollen. Diese Kreise, auf denen im vorliegenden Fall Hauptrotor und Nebenrotor aneinander abrollen, werden als jeweilige Wälzkreise bezeichnet. Die Wälzkreisdurchmesser von Hauptrotor und Nebenrotor können mit Hilfe von Achsabstand und Zähnezahlverhältnis bestimmt werden.

- Auf den Wälzkreisen sind die Umfangsgeschwindigkeiten von Hauptrotor und Nebenrotor identisch.

- Schließlich sind noch Zahnlückenflächen zwischen den Zähnen und dem jeweiligen Kopfkreis KK definiert, nämlich Zahnlückenfläche A6 zwischen dem Profilverlauf des Nebenrotors NR zwischen zwei benachbarten Scheitelpunkten F5 und dem Kopfkreis KK1 bzw. eine Fläche A7 als Zahnlückenfläche zwischen dem Profilverlauf des Hauptrotors (HR) zwischen zwei benachbarten Scheitelpunkten H5 und dem Kopfkreis KK2.

- Das Zahnprofil des Nebenrotors (aber auch des Hauptrotors) weist eine in Drehrichtung jeweils vorlaufende Zahnflanke als auch eine in Drehrichtung nachlaufende Zahnflanke auf. Beim Nebenrotor (NR) wird die vorlaufende Zahnflanke im Folgenden mit FV, die nachlaufende Zahnflanke mit FN bezeichnet.

- Die nachlaufende Zahnflanke FN bildet in ihrem Abschnitt zwischen Kopfkreis und Fußkreis einen Punkt aus, in dem sich die Krümmung des Verlaufs des Zahnprofils ändert. Dieser Punkt wird im Folgenden mit F8 bezeichnet und unterteilt die nachlaufende Zahnflanke FN in einen konvex gekrümmten Anteil zwischen F8 und dem Kopfkreis und einen konkav gekrümmten Anteil zwischen dem Fußkreis und F8. Kleinteilige Profilveränderungen, etwa durch Dichtleisten oder durch andere lokale Profilumbildungen, werden bei der Betrachtung des vorstehend geschilderten Krümmungswechsels nicht berücksichtigt.

- Über den reinen Stirnschnitt hinaus sind für die dreidimensionale Ausgestaltung noch folgende Begriffe bzw. Parameter für einen Rotor, insbesondere den Nebenrotor maßgeblich: Zunächst wird ein Umschlingungswinkel Φ definiert. Dieser Umschlingungswinkel ist der Winkel, um den der Stirnschnitt von der saugseitigen zur druckseitigen Rotorstirnfläche verdreht ist, vgl. hierzu auch die näheren Erläuterungen im Zusammenhang mit

Figur 8 . - Der Hauptrotor weist eine Rotorlänge LHR auf, die als Abstand einer saugseitigen Hauptrotor-Rotorstirnfläche zu einer druckseitigen Hauptrotor-Rotorstirnfläche definiert ist. Der Abstand der parallel zueinander verlaufenden ersten Achse C1 des Nebenrotors zur zweiten Achse C2 des Hauptrotors wird im Folgenden als Achsabstand a bezeichnet. Es wird darauf hingewiesen, dass in den meisten Fällen die Länge des Hauptrotors LHR der Länge des Nebenrotors LNR entspricht, wobei auch beim Nebenrotor die Länge als Abstand einer saugseitigen Nebenrotor-Rotorstirnfläche zu einer druckseitigen Nebenrotor-Rotorstirnfläche verstanden wird. Schließlich wird ein Rotorlängenverhältnis LHR/a definiert, also ein Verhältnis der Rotorlänge des Hauptrotors zum Achsabstand. Das Verhältnis LHR/a ist insofern ein Maß für die axiale Dimensionierung des Rotorprofils.

- Die Eingriffslinie bzw. der Profilspalt entstehen durch das Zusammenwirken von Hauptrotor und Nebenrotor miteinander. Dabei ergibt sich die Eingriffslinie wie folgt: Die Zahnflanken von Hauptrotor und Nebenrotor berühren einander bei spielfreier Verzahnung abhängig von der Drehwinkelstellung der Rotoren in bestimmten Punkten. Diese Punkte werden als Eingriffspunkte bezeichnet. Der geometrische Ort aller Eingriffspunkte heißt Eingriffslinie und lässt sich bereits anhand des Stirnschnitts der Rotoren im Zweidimensionalen berechnen, vgl.

Figur 7j . - Die Eingriffslinie wird in der Stirnschnittbetrachtung durch die Verbindungslinie zwischen den beiden Mittelpunkten C1 und C2 in zwei Abschnitte geteilt, und zwar in einen (vergleichsweise kurzen) saugseitigen und einen (vergleichsweise langen) druckseitigen Abschnitt.