EP2285508B1 - Produktionsoptimiertes verfahren zur herstellung eines mehrlagenrohres - Google Patents

Produktionsoptimiertes verfahren zur herstellung eines mehrlagenrohres Download PDFInfo

- Publication number

- EP2285508B1 EP2285508B1 EP09776794A EP09776794A EP2285508B1 EP 2285508 B1 EP2285508 B1 EP 2285508B1 EP 09776794 A EP09776794 A EP 09776794A EP 09776794 A EP09776794 A EP 09776794A EP 2285508 B1 EP2285508 B1 EP 2285508B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- pipe

- layer

- multilayer

- producing

- elements

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Not-in-force

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21C—MANUFACTURE OF METAL SHEETS, WIRE, RODS, TUBES, PROFILES OR LIKE SEMI-MANUFACTURED PRODUCTS OTHERWISE THAN BY ROLLING; AUXILIARY OPERATIONS USED IN CONNECTION WITH METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL

- B21C37/00—Manufacture of metal sheets, rods, wire, tubes, profiles or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape

- B21C37/06—Manufacture of metal sheets, rods, wire, tubes, profiles or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape of tubes or metal hoses; Combined procedures for making tubes, e.g. for making multi-wall tubes

- B21C37/15—Making tubes of special shape; Making tube fittings

- B21C37/154—Making multi-wall tubes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21C—MANUFACTURE OF METAL SHEETS, WIRE, RODS, TUBES, PROFILES OR LIKE SEMI-MANUFACTURED PRODUCTS OTHERWISE THAN BY ROLLING; AUXILIARY OPERATIONS USED IN CONNECTION WITH METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL

- B21C37/00—Manufacture of metal sheets, rods, wire, tubes, profiles or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape

- B21C37/06—Manufacture of metal sheets, rods, wire, tubes, profiles or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape of tubes or metal hoses; Combined procedures for making tubes, e.g. for making multi-wall tubes

- B21C37/08—Making tubes with welded or soldered seams

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21C—MANUFACTURE OF METAL SHEETS, WIRE, RODS, TUBES, PROFILES OR LIKE SEMI-MANUFACTURED PRODUCTS OTHERWISE THAN BY ROLLING; AUXILIARY OPERATIONS USED IN CONNECTION WITH METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL

- B21C37/00—Manufacture of metal sheets, rods, wire, tubes, profiles or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape

- B21C37/06—Manufacture of metal sheets, rods, wire, tubes, profiles or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape of tubes or metal hoses; Combined procedures for making tubes, e.g. for making multi-wall tubes

- B21C37/08—Making tubes with welded or soldered seams

- B21C37/09—Making tubes with welded or soldered seams of coated strip material ; Making multi-wall tubes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D5/00—Bending sheet metal along straight lines, e.g. to form simple curves

- B21D5/01—Bending sheet metal along straight lines, e.g. to form simple curves between rams and anvils or abutments

- B21D5/015—Bending sheet metal along straight lines, e.g. to form simple curves between rams and anvils or abutments for making tubes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D5/00—Bending sheet metal along straight lines, e.g. to form simple curves

- B21D5/06—Bending sheet metal along straight lines, e.g. to form simple curves by drawing procedure making use of dies or forming-rollers, e.g. making profiles

- B21D5/10—Bending sheet metal along straight lines, e.g. to form simple curves by drawing procedure making use of dies or forming-rollers, e.g. making profiles for making tubes

- B21D5/12—Bending sheet metal along straight lines, e.g. to form simple curves by drawing procedure making use of dies or forming-rollers, e.g. making profiles for making tubes making use of forming-rollers

Definitions

- the present invention relates to a production-optimized method for producing a multilayer pipe.

- Multilayer pipes are preferably used in case of high requirements against corrosion or abrasion.

- Corrosion-resistant pressure vessels or pressure lines can be produced more cost-effectively by using multilayer pipes than solid versions made of appropriate materials. This is achieved by the load sharing on a thin, corrosion-resistant inner layer (e.g., stainless and acid resistant steel) and a high strength, pressure resistant outer layer (eg, fine-block steel). As a result, overall steel consumption can be significantly reduced and much of the remaining steel consumption can be shifted to low-cost materials.

- a thin, corrosion-resistant inner layer e.g., stainless and acid resistant steel

- a high strength, pressure resistant outer layer eg, fine-block steel

- Abrasion-resistant pipes are made possible by the design as a multilayer pipe (such as mechanical bond, see below) in certain grades in the first place, because materials (eg high-strength steels with high hardness) can be used as an inner layer, which alone or only very difficult can be processed into tubes.

- steel sheets - is used as a starting semi-finished a clad composite sheet of two different (steel) materials use.

- the use of rolled and / or blast-plated semifinished product is avoided by first creating a first joint between the layers of material, such as a weld, and thereafter the respective layer of material acting as an inner tube during tube forming in the bending roll by attaching it after a certain deformation progress - Pressed further connection between the material layers frictionally in each functioning as an outer tube material layer and is frictionally held in the respective outer tube and without having to expand the multilayer tube and thus to address the above-mentioned expansion method disadvantages.

- this method has the technical production disadvantage that it is necessary to create a further connection between the material layers during the tube forming in the bending roll after a certain deformation progress, which is usually done by welding. For this connection, it is therefore necessary to interrupt the tube forming in order to connect the two material layers together at this further point.

- the still unfinished pipe must be removed from the bending roll and then created the connection, so in general, the weld can be applied.

- it can also be welded in the bending roll, which however blocks it during this time. Then, the tube blank (also called slot tube) can be re-introduced into the bending roll to continue the local manufacturing process.

- Such a procedure is extremely time-consuming and therefore represents a significant production cost disadvantage.

- the respective inner layer it is also possible to use materials such as particularly high-strength steels which are difficult or impossible to weld.

- the material layer acting as an inner tube is already pressed into the bending roll in the bending roll in a force-fitting manner into the respective material layer functioning as an outer tube and thus held frictionally in the respective outer tube without a connection, such as a weld to be created requirement. Therefore, a time- and cost-intensive interruption of the tube forming process in the bending roll is also not required here.

- this manufacturing process in turn has the disadvantage that in this case the pipe inner layer is not completely closed inwardly, since a part of the pipe inner circumference is formed by the on the respective base plate, so the respective outer material layer, attached stop edges, which leads to here the beneficial effects of the tube inner layer, such as corrosion or abrasion resistance can not occur.

- This disadvantage can not be solved easily by a build-up welding in this area, as a weld between the material of the stop edge and the inner layer in this process, which wants to avoid welding between outer and inner layer just out of the question.

- the interruption of the tube forming process in the sheet metal forming machine - ie in the bending roll - thereby avoided that at least two elements that later form the inner layer, initially, ie before the tube forming process, edge side with the later forming the outer layer Material layer connected, so usually welded to this, be.

- the free ends of these elements then move towards each other due to the different bending radii (or circumferential lengths, which means the same thing) of the inner and outer tubes and eventually hit one another.

- the edges of the abutting layers do not jump from each other, but remain abutting, but they - assuming a smooth edge shaped - a, with increasing deformation progress increasing strength exert on the material inner layer, with which this is pressed against the outer layer.

- the method according to the invention is designed so that it ensures that from the moment in which the initially still freely mutually displaceable edges of the inner layer sheets abut, the tube to be formed at each point, on the inner and outer layer on each other, already arched. That is, the tube to be formed at each point, on the inner and outer layer on each other has a finite radius (ie nowhere there has an infinite radius).

- This can be achieved, for example with respect to the majority of the tubular body, preferably by sufficient bending before abutting the displaceable edges of the inner layer elements, which can be done for example by suitable dimensioning and / or positioning of the elements of the inner layer. Also, this (possibly also in addition) - preferably in the edge region, so the area of the later to be closed pipe longitudinal seam comes close - means a previously made bending of the pipe to be formed material layers can be achieved.

- the first connection between the material layers is created by connecting them along approximately one of the longitudinal or transverse edges of the overlying material layer or approximately along a line parallel thereto, but along the future pipe longitudinal seam.

- the applied elements can thus lie with their longitudinal edge parallel to the longitudinal edge of the underlying material layer, but need not. So it is also possible that they come to rest with their longitudinal edge transverse thereto.

- the connection with the material layer below is always along or parallel to the future pipe longitudinal seam.

- connection along an edge or along a (preferably imaginary) line means any type of connection along the edge or line, whether or not it is Connection along the entire edge or line or only in sections along the edge or line or even in single points (such as spot welds), for instance at two points - preferably at the end points of the edge or line - or even at a single point at the point Edge or on the line.

- the material layer functioning as an inner tube can also form a partial circle in the finished multilayer tube, which can be achieved by covering the elements of the overlying material layer, which later form the inner tube layer, only a part of the surface of the material layer which later forms the outer layer. while it is nevertheless important to ensure that they still encounter each other in the course of the tube forming process with their then free ends and so the inner is pressed into the outer layer.

- the material layer functioning as an inner tube and forming a partial circle in cross-section in the finished multilayer tube forms a groove at the foot of the multilayer tube.

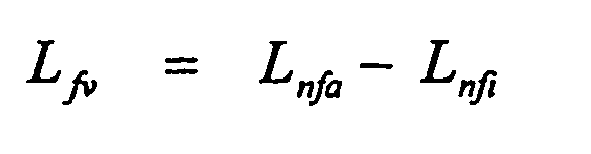

- L afa THERE - SA ⁇ ⁇

- the compression allowance takes into account the manufacturing inaccuracy in the fixation of at least one other material layer connection, and compensates for this so that the desired pressing force of the inner tube is at least achieved against the outer tube.

- the resting elements along first weld the longitudinal edges of the later forming the outer layer material layer and select these (the later inner layer forming) elements of their size and geometry forth so that between their free edges a gap remains, which closes in the course of the tube forming process and then the two then abutting Edges are encountered by the yet to be completed further tube forming process only insofar as it allows the compression limit of the material of the future inner layer.

- the multilayer pipe is closed by welding the outer pipe along the pipe seam and build-up welding of the inner pipe so as to complete the multilayer pipe body.

- the material layers can be connected to the front sides of the tube, such as there to prevent the ingress of moisture between the metallurgically yes not fully connected material layers.

- a preferred application of the method according to the present invention is the production of double-layer tubes according to the invention, however, the invention is not limited thereto, also three-, four- and more multi-layer pipes according to the invention are hereby basically produced.

- sheets preferably metal sheets and more preferably steel sheets, as a material layer or elements of the material layer use.

- At least one of the joints of the material layers is preferably used as a weld, which is particularly suitable for the aforementioned metal sheets, preferably steel sheets.

- Blechumformmaschine is about a bending roll, for example, a three-roll bending machine, but also a press / die assembly, such as in the context of known from the prior art UOE (U-shapes, O- forms, expand) -Rohrformungsvons (see UOE Method for example: Hiersig, Heinz M., Encyclopedia Mechanical Engineering, Heidelberg 1997, p. 704f , for keyword "Leksnabt-Großrohrher ein ”) or the so-called JCO-tube forming method is suitable.

- the tube is formed by first placing the sheet in a press by means of a sword in the shape of a horizontal J 'and then in that of a horizontal' C '. After that, it then - as in the case of the UOE method - bends into the ' O ' shape.

- the inventive method can now also be operated as a continuous production process in which the material layers to be combined or their elements (each unwound from a wound tape and then continuously superimposed, preferably continuously welded, wherein the subsequent tube forming process also takes place continuously by a Einform No, which forms a slit tube from the continuously superimposed layers of material, serves as Blechumformmaschine for tube forming are known from the prior art, as in the US 3,327,383 is described and which is hereby included in the disclosure of the present document.

- the present illustration is intended to clarify the process once more, however, by showing in its upper part the installation serving for this purpose from the side and in the lower part of the illustration at different stations marked by allocation arrows 11 in cross section and, in contrast, the feed direction 12 .

- the material layer elements 1 a, 1 b which are continuously fed from above as a strip , have a width which is suitable after carrying out the invention Manufacturing process to form the desired inner wall of the pipe to be produced and also in this case to be sufficiently upset by the resulting due to the tube forming pressing force.

- the supplied from below material layer 2 is later used as an outer layer and therefore has the width of the outer circumference of the tube to be produced 5 on.

- the two layers 1a, 1b, 2 are each welded at the edge by means of a welding system 10 , so that the elements 1a, 1b of the later inner layer are now each connected to the later outer layer 2 at the outer edge.

- the two elements 1a, 1b of the later pipe inner layer still loosely lie with their edges there.

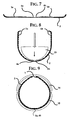

- Fig. 7 shows the starting situation of the inventive method, when the sheet metal forming is carried out by means of a UO (E) -Pressen- / Gesenkanaku.

- the later outer material layer 2 is down here and the two, the subsequent inner layer 1 forming elements 1a, 1b are outside. They were already welded to the lower layer 2 at the edge and there rounded together with the lower layer 2 . Possibly. can the marginal welding of the layers 1a, 1b, 2 but also after the rounding of the edge area done. In the middle of the two resting elements 1a, 1b are still spaced apart.

- Fig. 8 shows the forming step of a, U 'forms by means of a press (not shown here), which drives a correspondingly shaped punch 13 down, where the material layers 1a, 1b, 2 thereby together in a die (not here also not to be driven).

- a press not shown here

- the inner material layer elements 1a, 1b with their still freely movable sheet edges - due to the different radii of outer 2 and inner layer 1, 1a, 1b - to each other to move.

- Fig. 9 shows the forming step, which forms an ' O' , ie a slit tube by means of a press (not shown here), the two molded as a half round punch 14, 15 from below and above against the tubular body to be molded, where the material layers 1a , 1b, 2 thereby in turn together to one - seen in cross section - are formed round.

- the inner material layer elements 1a, 1b with their still movable sheet edges due to the different radii of outer and inner layer to each other moves and indeed until they abut and thus forms a continuous inner layer 1 , which now in the further tube forming in the Outer layer 2 is pressed, since the originally free edges of the inner layer elements 1a, 1b now can not move towards each other. As a result of the curvature they do not jump from each other, but lie down against the outer wall 2 .

- the method according to the invention can be carried out in a similar manner by means of a press / die arrangement designed for the so-called "JCO” method.

- JCO so-called "JCO” method.

- E modified UO

- the overlying elements 1a, 1b are welded on the edge side to the material layer 2 forming the later outer layer, and then a slot tube is formed by the JCO method.

- the desired effect according to the invention occurs, in which the initially free sheet edges of the inner layer elements 1a, 1b abut, thereby forming a continuous inner layer 1 and then pressed due to the different bending radii of outer and inner layer against the outer layer 2 .

- both the inventively modified RO (E) method, as with the inventively modified JCO process the initially freely movable abutting edges of the two inner sheet members 1a 1b may after their abutting each other and / or be welded to the outer sheet 2 , which can be done for example by the still open slot of the slot tube, preferably by means of a laser welding device.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Bending Of Plates, Rods, And Pipes (AREA)

- Metal Extraction Processes (AREA)

- Blow-Moulding Or Thermoforming Of Plastics Or The Like (AREA)

- Rigid Pipes And Flexible Pipes (AREA)

Description

- Die vorliegende Erfindung betrifft ein produktionsoptimiertes Verfahren zur Herstellung eines Mehrlagenrohres. Mehrlagen-Rohre werden vorzugsweise bei hohen Anforderungen gegen Korrosion oder Abrasion verwendet.

- Korrosionsbeständige Druckbehälter oder Druckleitungen können durch Anwendung von Mehrlagen-Rohren kostengünstiger hergestellt werden als Massivausführungen aus entsprechenden Werkstoffen. Dies wird erreicht durch die Lastenteilung auf eine dünne, korrosionsbeständige Innenlage (z.B. rost- und säurebeständiger Stahl) und eine hochfeste, druckbeständige Außenlage (z. B. Feinkombaustahl). Dadurch kann der Stahlverbrauch insgesamt erheblich gesenkt und ein Großteil des verbleibenden Stahlverbrauchs auf kostengünstige Werkstoffe verlagert werden.

- Abrasionsbeständige Rohrleitungen werden durch die Ausführung als Mehrlagen-Rohr (etwa mit mechanischer Bindung, s.u.) in bestimmten Güteklassen überhaupt erst ermöglicht, da Werkstoffe (z.B. hochfeste Stähle mit hohen Härten) als Innenlage eingesetzt werden können, die für sich alleine nicht oder nur sehr schwierig zu Rohren verarbeitet werden können.

- Andere Werkstoffkombinationen sind in großer Vielfalt möglich, prinzipiell begrenzt sich die Kombinierbarkeit von Werkstoffen dabei nur durch die jeweilig infrage kommenden Verarbeitungstechniken.

- Beim Aufbau des Rohrmantels wird unterschieden zwischen

- vollflächiger metallurgischer Bindung (diese erfordert plattiertes Blech als Ausgangshalbzeug), und

- rein mechanischer Bindung (etwa einer Reibbindung) zwischen Innen- und Außenrohr - vorzugsweise Innen- und Außenblech und ihrer Verschweißung an den Blechkanten -.

- Bei Mehrlagenrohren mit metallurgischer Bindung zwischen den Lagen - etwa Mehrlagenrohren aus Metallblechen, vorzugsweise Stahlblechen - findet als Ausgangshalbzeug ein plattiertes Verbundblech aus zwei verschiedenen (Stahl-)Werkstoffen Verwendung.

- Der Nachteil dieses Verfahrens nach dem Stand der Technik liegt zum einen in den hohen Kosten des Ausgangshalbzeuges und damit auch des Endproduktes, zum anderen aber auch in einer mangelnden ausreichenden Verfügbarkeit dieses Ausgangshalbzeuges aufgrund äußerst beschränkter Produktionskapazitäten hierfür in der Welt. Weiterhin ist die Anzahl der Werkstoffe, die sich auf diese Weise verarbeiten lassen, begrenzt. So lassen sich etwa bestimmte abrasionsbeständige Stähle als Innenlage dann nicht verwenden, wenn sie sich aufgrund ihres hohen Kohlenstoffanteils nicht oder nur schlecht schweißen lassen.

- Bei Mehrlagenrohren mit mechanischer Bindung finden nach älterem Stand der Technik als Ausgangshalbzeug mehrere - vorzugsweise zwei - fertige Rohre Verwendung. Das Verfahren soll dabei im folgenden anhand des Beispiels zweier Rohre erläutert werden (im Falle weiterer Lagen sind die Ausführungen entsprechend zu verstehen):

- Zwei fertige Rohre werden aus den zu kombinierenden Werkstoffen passgenau gefertigt und ohne Reibung ineinander geschoben, wobei das äußere Rohr eine höhere Streckgrenze aufweisen muß als das innere.

- Durch Expandieren (mechanisch - etwa vermittels eines Expansionsstempels - oder durch Flüssigkeitsdruck, wobei im letzten Falle die ineinander liegenden Rohre in ein das Außenrohr umfassendes Gesenk gepreßt werden) wird das Innenrohr unter elastischer Aufweitung des Außenrohrs in das Außenrohr gedrückt. Nach Wegfallen der Expansionskräfte legt sich das Außenrohr wegen der höheren elastischen Rückfederung kraftschlüssig um das Innenrohr.

- Abschließend werden die beiden Werkstoffe an den Stirnseiten verschweißt. Der Nachteil dieses Verfahrens nach dem Stand der Technik liegt darin begründet, daß das äußere Rohr eine höhere Streckgrenze aufweisen muß als das innere, da ansonsten die den Kraftschluß mit dem Innenrohr hervorrufende und daher erforderliche elastische Rückfederung des Außenrohres fehlt. Dies ist insbesondere deshalb nachteilig, weil hochfeste Werkstoffe

- etwa besonders hochfeste Stähle -, wie sie vorzugsweise für abrasionsbeständige Rohrleitungen im Inneren des Rohres besonders vorteilhaft sind, hohe oder sogar sehr hohe Streckgrenzen aufweisen und sich damit für dieses Herstellungsverfahren nicht eignen.

- Inzwischen sind aber auch weitere Verfahren aus der

WO 2006/066814 A1 bekannt, die diese Nachteile nicht aufweisen und der Herstellung eines Mehrlagenrohres mit mechanischer Bindung zwischen den Werkstofflagen vermittels einer Biegewalze dienen. Hierbei werden - einzelne zum Mehrlagenrohr zu kombinierende Werkstofflagen aufeinandergelegt, und

- der so gebildete Mehrlagen-Werkstoff mit Hilfe der Biegewalze zu einem Mehrlagenrohr geformt, wobei in der Endphase der Rohrformung in der Biegewalze eine jeweilig als Innenrohr fungierende Werkstofflage kraftschlüssig in eine jeweilig als Außenrohr fungierende Werkstofflage gepresst wird.

- Mit Hilfe dieses Verfahrens können Mehrlagenrohre hergestellt werden, die ohne walzund/oder sprengplattiertes Halbzeug auskommen, andererseits aber auch nicht den Beschränkungen unterliegen, die die Herstellung mehrlagiger Rohre nach dem vorgenannten Stand der Technik mit reibschlüssiger mechanischer Bindung von Lagen untereinander mit sich bringt.

- Die Verwendung walz- und/oder sprengplattierten Halbzeugs wird dadurch vermieden, daß zunächst zwischen den Werkstofflagen eine erste Verbindung - etwa eine Schweißnaht - geschaffen wird und hiernach die jeweilige als Innenrohr fungierende Werkstofflage während der Rohrformung in der Biegewalze durch eine - nach einem bestimmten Verformungsfortschritt anzubringende - weitere Verbindung zwischen den Werkstofflagen kraftschlüssig in die jeweilig als Außenrohr fungierende Werkstofflage gepresst und auf diese Weise im jeweiligen Außenrohr reibschlüssig gehalten wird und zwar ohne das Mehrlagenrohr aufweiten zu müssen und damit die zum o.a. Expansionsverfahren angeführten Nachteile einzugehen.

- Gleichwohl hat dieses Verfahren den produktionstechnischen Nachteil, daß es hierbei erforderlich ist, während der Rohrformung in der Biegewalze nach einem bestimmten Verformungsfortschritt eine weitere Verbindung zwischen den Werkstofflagen zu schaffen, was in der Regel durch ein Verschweißen geschieht. Für diese Verbindung ist es daher erforderlich, die Rohrformung zu unterbrechen, um die beiden Werkstofflagen an dieser weiteren Stelle miteinander zu verbinden. Hierzu muß das noch unfertige Rohr aus der Biegewalze entfernt und sodann die Verbindung geschaffen, in der Regel also die Schweißnaht aufgebracht werden. Alternativ dazu kannes auch in der Biegewalze geschweißt werden, was diese jedoch währenddessen blockiert. Sodann kann der Rohrrohling (auch Schlitzrohr genannt) wieder in die Biegewalze eingebracht werden, um den dortigen Fertigungsprozeß weiter zu führen. Eine solches Vorgehen ist äußerst zeitintensiv und stellt daher einen erheblichen Produktionskostennachteil dar.

- Die

WO 2006/066814 A1 lehrt jedoch auch ein Verfahren bei dem - einzelne zum Mehrlagenrohr zu kombinierende Werkstofflagen aufeinandergelegt werden, wobei eine als jeweiliges Außenrohr fungierende Werkstofflage ein Grundblech bildet, das in etwa entlang seiner beiden Längskanten oder in etwa parallel hierzu jeweils eine, vorzugsweise aufgeschweißte, Anschlagkante aufweist und die aufliegende Werkstofflage lose zwischen diese Anschlagkanten zu liegen kommt, und

- der so gebildete Mehrlagen-Werkstoff mit Hilfe der Biegewalze zu einem Mehrlagenrohr geformt wird, wobei die jeweilige als Innenrohr fungierende Werkstofflage zwischen die Anschlagkanten geklemmt und in der Endphase der Rohrformung in der Biegewalze die jeweilige als Innenrohr fungierende Werkstofflage hierdurch kraftschlüssig in die jeweilig als Außenrohr fungierende Werkstofflage gepresst wird.

- Nach dieser Ausführungsform der

WO 2006/066814 A1 können als jeweilige Innenlage somit auch solche Werkstoffe - wie etwa besonders hochfeste Stähle - Verwendung finden, die sich nicht oder nur sehr schwer schweißen lassen. Auch hier wird die als Innenrohr fungierende Werkstofflage bereits während der Rohrfomung in der Biegewalze kraftschlüssig in die jeweilig als Außenrohr fungierende Werkstofflage gepresst und so im jeweiligen Außenrohr reibschlüssig gehalten und zwar ohne, daß es einer Verbindung, wie etwa einer zu schaffenden Schweißnaht bedarf. Daher ist hier eine zeit- und kostenintensive Unterbrechung des Rohrformungsprozesses in der Biegewalze auch nicht erforderlich. Jedoch hat dieses Fertigungsverfahren wiederum den Nachteil, daß hierbei die Rohrinnenlage nicht gänzlich nach innen hin geschlossen ist, da ein Teil des Rohrinnenumfanges durch die auf dem jeweiligen Grundblech, also der jeweils außen liegenden Werkstofflage, angebrachten Anschlagkanten ausgebildet wird, was dazu führt, daß hier die vorteilhaften Wirkungen der Rohrinnenlage, wie Korrosions- oder Abrasionsbeständigkeit nicht einzutreten vermögen. Dieser Nachteil kann auch nicht einfach durch eine Auftragsschweißung in diesem Bereich gelöst werden, da eine Schweißverbindung zwischen dem Material der Anschlagkante und dem der Innenlage bei diesem Verfahren, das ein Schweißen zwischen Außen- und Innenlage vermeiden will gerade nicht infrage kommt. - Es ist daher Aufgabe der vorliegenden Erfindung ausgehend vom Stand der Technik nach der

WO 2006/066814 A1 ein Verfahren zur Herstellung eines Mehrlagenrohres anzugeben, welches weder eine Unterbrechung des Rohrformungsprozesses zur Werkstofflagenverbindung noch ein nachträgliches Einarbeiten von Werkstofflagenteilen erfordert. - Diese Aufgabe wird erfindungsgemäß durch ein Verfahren mit den Merkmalen des Auspruchs 1 gelöst.

- Bei diesem Verfahren nach der vorliegenden Erfindung wird die Unterbrechung des Rohrformungsprozesses in der Blechumformmaschine - also etwa in der Biegewalze - dadurch vermieden, daß mindestens zwei Elemente, die später die Innenlage bilden, zunächst, d.h. vor dem Rohrformungsprozeß, randseitig mit der später die Außenlage bildenden Werkstofflage verbunden, also in der Regel mit dieser verschweißt, werden. Während des Rohrformungsprozesses, also z.B. in der Biegewalze, bewegen sich dann die freien Enden dieser Elemente aufgrund der unterschiedlichen Biegeradien (oder Umfangslängen, was das Gleiche bedeutet) von Innenund Außenrohr aufeinander zu und stoßen irgendwann aneinander. Da zu diesem Zeitpunkt auch bereits eine Wölbung des Bleches hin zu einem Rohr eingesetzt hat, springen die Kanten der aneinanderstoßenden Lagen nicht voneinander ab, sondern verbleiben aneinanderstoßend, wobei sie jedoch - eine glatt geformte Kante vorausgesetzt - eine, mit zunehmendem Verformungsfortschritt stärker werdende, Kraft auf die Werkstoffinnenlage ausüben, mit der diese gegen die Außenlage gepreßt wird. Zu beachten ist, daß das erfindungsgemäße Verfahren so ausgestaltet ist, daß es sicherstellt, daß ab dem Augenblick, in dem die zunächst noch frei gegeneinander verschieblichen Kanten der Innenlagenbleche aneinanderstoßen, das zu formende Rohr an jeder Stelle, an der Innen- und Außenlage aufeinanderliegen, bereits gewölbt ist. D.h., daß das zu formende Rohr an jeder Stelle, an der Innen- und Außenlage aufeinanderliegen einen endlichen Radius (also nirgends dort einen unendlichen Radius) aufweist. Dies kann - etwa hinsichtlich des Großteils des Rohrkörpers - vorzugsweise durch eine ausreichende Biegung vor Aneinanderstoßen der verschieblichen Kanten der Innenlagenelemente erreicht werden, was etwa durch eine geeignete Bemessung und/oder Positionierung der Elemente der Innenlage geschehen kann. Auch kann dies (möglicherweise auch zusätzlich) - vorzugsweise im Randbereich, also dem Bereich der der später zu schließenden Rohrlängsnaht nahe kommt - vermittels einer zuvor bereits erfolgten Anbiegung der zum Rohr zu formenden Werkstofflagen erreicht werden.

- Auf diese Weise ist eine Unterbrechung des Formungsprozesses - etwa zur weiteren Verschweißung der Werkstofflagen - zur Ausbildung einer vollflächigen Werkstoffinnenlage aus dem hierfür vorgesehenen Material im Rohrinneren nicht mehr erforderlich.

- Die erste Verbindung zwischen den Werkstofflagen wird dadurch geschaffen , daß diese in etwa entlang einer der Längs- oder Querkanten der aufliegenden Werkstofflage oder in etwa entlang einer Linie parallel hierzu aber entlang der zukünftigen Rohrlängsnaht miteinander verbunden werden. Die aufgelegten Elemente können somit mit ihrer Längskante parallel zur Längskante der unterliegenden Werkstofflage liegen, müssen dies aber nicht. So ist es auch möglich, daß sie mit ihrer Längskante quer hierzu zu liegen kommen. Die Verbindung mit der unten liegenden Werkstofflage erfolgt aber immer entlang der oder parallel zu der zukünftigen Rohrlängsnaht.

- In diesem Zusammenhang sei angemerkt, daß dann, wenn in diesem Text hier von einer Verbindung entlang einer Kante oder entlang einer (vorzugsweise nur gedachten) Linie die Rede ist, damit jede Art von Verbindung entlang der Kante oder Linie gemeint ist, gleich, ob diese Verbindung entlang der gesamten Kante oder Linie oder nur abschnittsweise entlang der Kante oder Linie oder auch nur in einzelnen Punkten (wie etwa Punktschweißungen), etwa in zwei Punkten - vorzugsweise an den Endpunkten der Kante oder Linie - oder gar nur in einem einzelnen Punkt an der Kante oder auf der Linie besteht.

- Auch kann die als Innenrohr fungierende Werkstofflage beim fertigen Mehrlagenrohr im Querschnitt einen Teilkreis bilden, was man dadurch erreichen kann, daß die Elemente der aufliegenden Werkstofflage, die später die Rohrinnenlage bilden, nur einen Teil der Fläche der Werkstofflage abdecken, die später die Außenlage bildet, wobei gleichwohl darauf zu achten ist, daß sie dennoch im Verlaufe des Rohrformungsprozesses mit ihren dann noch freien Enden gegeneinander stoßen und so die Innen- in die Außenlage gepreßt wird.

- Vorzugsweise formt dabei die als Innenrohr fungierende und beim fertigen Mehrlagenrohr im Querschnitt einen Teilkreis bildende Werkstofflage eine Rinne am Fuß des Mehrlagenrohres.

- Nach Fertigstellung des Schlitzrohres, also nach Abschluß des wesentlichen Rohrformungsprozesses, etwa in der Biegewalze, kann dann eine weitere Verbindung, vorzugsweise Verschweißung zwischen den Werkstofflagen und/oder den aneinanderstoßenden Kanten der Elemente der aufliegenden Werkstofflage erfolgen, insbesondere um hier diese Stoßkante dicht zu schließen. Eine Unterbrechung des eigentlichen Formungsprozesses ist hierfür aber nicht erforderlich. Vielmehr erfolgt ein solcher Schritt erst nach Abschluß des eigentlichen Rohrformungsprozesses. Auch ist es nicht erforderlich hierfür einen weiteren Werkstoffinnenlagenstreifen einzuarbeiten. Vielmehr genügt hier eine einfache Schweißung. In Fällen, in denen es nicht auf die völlige Dichtigkeit der Stoßkante ankommt - etwa dann, wenn nur eine erhöhte Abrasionsbeständigkeit der Innenlage gefordert ist - kann von dieser Schweißung zur Abdichtung sogar ganz abgesehen werden.

- Hinsichtlich der Kraft, mit der die Innenlage gegen die Außenlage gepreßt werden soll, sei auf die bereits aus der

WO 2006/066814 A1 bekannten geometrischen und physikalischen Verhältnisse verwiesen, wobei - DA

- als Außendurchmesser des Außenrohres in mm,

- SA

- als Wanddicke des Außenrohres in mm,

- SI

- als Wanddicke des Innenrohres in mm,

- σI

- als Streckgrenze des Innenrohres in N/mm2,

- Zs

- als Stauchungszuschlag angegeben in Teilen von Hundert und

- E

- als Elastizitätsmodul (E-Modul) in N/mm2

- Verwendung findet. Entsprechend den bereits in der

WO 2006/066814 A1 genannten Verhältnissen sind - je nach angestrebter Preßkraft - die Größe der Elemente der aufliegenden Werkstofflage (also der späteren Innenlage) und die Lage der ersten Verbindungen zwischen den Elementen der aufliegenden Werkstofflage und der benachbarten Werkstofflage (also der Werkstofflage, die später in der Regel die Außenlage bildet) zu wählen. -

-

-

-

-

- Löst man diesen Ausdruck mit

- DA

- als Außendurchmesser des Außenrohres in mm,

- SA

- als Wanddicke des Außenrohres in mm,

- SI

- als Wanddicke des Innenrohres in mm,

- σI

- als Streckgrenze des Innenrohres in N/mm2,

- Zs

- als Stauchungszuschlag angegeben in Teilen von Hundert und

- E

- als Elastizitätsmodul (E-Modul) in N/mm2

- Der Stauchungszuschlag berücksichtigt dabei die Fertigungsungenauigkeit in der Fixierung der zumindest einen weiteren Werkstofflagenverbindung, und kompensiert dies so, daß die angestrebte Preßkraft des Innenrohres gegen das Außenrohr mindestens erreicht wird.

- In der Praxis wird man also etwa dann, wenn man ein vollständiges Innenrohr aus der innen liegenden Werkstofflage bilden will und zugleich die mittels des erfindungsgemäßen Verfahrens maximal erreichbare Preßkraft anstrebt - bei zwei aufliegenden Elementen, die später die Innenlage bilden -, die aufliegenden Elemente zunächst entlang der Längskanten der später die Außenlage bildenden Werkstofflage verschweißen und diese (die spätere Innenlage bildenden) Elemente von ihrer Größe und ihrer Geometrie her so wählen, daß zwischen ihren freien Kanten ein Spalt verbleibt, der sich im Verlaufe des Rohrformungsprozesses schließt und sodann die beiden dann aneinanderstoßenden Kanten durch den noch zu absolvierenden weiteren Rohrformungsprozeß nur noch insoweit gegeneinander gestoßen werden, wie es die Stauchgrenze des Materials der zukünftigen Innenlage erlaubt.

- Vorzugsweise wird bei dem Verfahren zur Herstellung eines Mehrlagenrohres mit Hilfe des Verfahrens nach der hier vorliegenden Erfindung das Mehrlagenrohr durch eine Schweißung des Außenrohres entlang der Rohrnaht und eine Auftragsschweißung des Innenrohres geschlossen, um so den Mehrlagenrohrkörper fertigzustellen.

- Auch können die Werkstofflagen an den Stirnseiten des Rohres verbunden werden, etwa um dort das Eindringen von Feuchtigkeit zwischen die metallurgisch ja nicht vollflächig verbundenen Werkstofflagen zu verhindern.

- Einen bevorzugten Anwendungsfall des Verfahrens nach der vorliegenden Erfindung stellt die Herstellung von erfindungsgemäßen Doppellagenrohren dar, gleichwohl beschränkt sich die Erfindung nicht hierauf, auch drei-, vier- und noch mehrlagigere erfindungsgemäße Rohre sind hiermit grundsätzlich herstellbar.

- In einer weiteren besonders bevorzugten Ausführungsform der vorliegenden Erfindung finden Bleche, vorzugsweise Metallbleche und besonders bevorzugterweise Stahlbleche, als Werkstofflage oder Elemente der Werkstofflage Verwendung.

- Auch erfolgt in dem Verfahren zur Herstellung eines Mehrlagenrohres nach der hier vorliegenden Erfindung vorzugsweise zumindest eine der Verbindungen der Werkstofflagen als Schweißung, was sich vor allem für die zuvor erwähnten Metallbleche, vorzugsweise Stahlbleche eignet.

- Als Blechumformmaschine ist etwa eine Biegewalze, also z.B. eine DreiwalzenRundbiegemaschine, aber auch eine Pressen-/Gesenkanordnung, wie sie etwa im Rahmen des aus dem Stand der Technik bekannten UOE(U-Formen, O-Formen, Expandieren)-Rohrformungsverfahrens (siehe zum UOE-Verfahren beispielsweise: Hiersig, Heinz M., Lexikon Maschinenbau, Heidelberg 1997, S. 704f. zum Stichwort "Längsnabt-Großrohrherstellung") oder auch des sogenannten JCO-Rohrverformungsverfahrens verwendet wird, geeignet. Es ist jedoch zu berücksichtigen, daß nach dem Verfahren nach der vorliegenden Erfindung - je nach Werkstoffkombination - gegebenenfalls auf den letzten Schritt des Expandierens verzichtet werden muß, wenn hierdurch aufgrund des Streckgrenzenverhältnisses der Werkstoffe von jeweiliger Innen- zur Außenlage die Verpressung der Werkstofflagen gegeneinander wiederum zu sehr verschlechtert würde.

- Beim JCO-Verfahren wird das Rohr dadurch geformt, daß das Blech in einer Presse vermittels eines Schwertes zunächst in die Form eines liegenden J' und dann in die eines liegenden ,C' gebracht wird. Hiernach wid es dann - wie im Falle des UOE-Verfahrens auch - in die ,O'-Form gebogen.

- Aufgrund des Umstandes, daß der eigentliche Rohrformungsprozeß bei dem Verfahren nach der vorliegenden Erfindung nicht mehr für die Schaffung einer weiteren Verbindung zwischen den Werkstofflagen unterbrochen werden muß, kann das erfindungsgemäße Verfahren nunmehr aber auch als kontinuierliches Produktionsverfahren betrieben werden, bei dem die zu kombinierenden Werkstofflagen oder deren Elemente (jeweils von einem aufgewickelten Band abgewickelt und hernach kontinuierlich übereinander gelegt und kontinuierlich verbunden, vorzugsweise verschweißt werden, wobei der nachfolgende Rohrformungsprozeß ebenfalls kontinuierlich erfolgt, indem eine Einformstraße, die aus den kontinuierlich übereinandergelegten Werkstofflagen ein Schlitzrohr formt, als Blechumformmaschine dient. Derartige Einformstraßen zur Rohrformung sind etwa aus dem Stand der Technik bekannt, wie er in der

US 3 327 383 beschrieben ist und die hiermit in den Offenbarungsgehalt der hiesigen Schrift mit einbezogen wird. - Im folgenden werden nicht einschränkend zu verstehende Ausführungsbeispiele anhand der Zeichnung besprochen. In dieser zeigt:

- Fig. 1

- eine perspektivisch skizzierte Aufsicht auf zwei aufeinandergelegte zum Mehrlagen- rohr zu kombinierende Werkstofflagen,

- Fig. 2

- eine perspektivisch skizzierte Sicht in ein - noch nicht fertiggestelltes -Mehrlagenrohr von einer Stirnseite her während des erfindungsgemäßen Herstellverfahrens, nämlich in dem Verfahrensschritt, wo der hierbei gebildete Mehrlagen-Werkstoff mit Hilfe der Blechumformmaschine zum Rohr geformt wird, die Kanten der beiden aufliegenden Elemente aber noch frei gegeneinander beweglich sind,

- Fig. 3

- eine perspektivisch skizzierte Sicht in ein - ebenfalls noch nicht fertiggestelltes - Mehrlagenrohr von einer Stirnseite her während des erfindungsgemäßen Herstellver- fahrens, nämlich in dem Verfahrensschritt, wo nach einem bestimmten Verformungs- fortschritt die beiden freien Stoßkanten der aufliegenden Elemente nun aneinander stoßen,

- Fig. 4

- einen perspektivischen Querschnitt durch ein fertiggestelltes Mehrlagenrohr mit In- nen- und Außenlage,

- Fig. 5

- einen perspektivischen Querschnitt durch ein Mehrlagenrohr mit Innen- und Außen- lage in Detailansicht im Bereich der Schweißnaht, und

- Fig. 6

- einen kontinuierlichen Rohrformungsprozeß nach der vorliegenden Erfindung in Prinzipdarstellung, bei dem die zu kombinierenden Werkstofflagen oder deren Ele- mente jeweils als aufgewickeltes Band (auch Coil genannt) vorliegen, von dem sie ab- gewickelt und hernach kontinuierlich übereinander gelegt werden,

- Fig. 7

- die Ausgangssituation des erfindungsgemäßen Verfahrens, wenn die Blechformung vermittels einer UO(E)-Pressen-/Gesenkanordnung ausgeführt wird,

- Fig. 8

- den Formungsschritt, der ein ,U' formt und zwar vermittels einer Presse (hier nicht dargestellt), die einen entsprechend ausgeformten Stempel nach unten treibt, wo die Werkstofflagen hierdurch gemeinsam in ein Gesenk (hier nicht ebenfalls nicht zu se- hen) getrieben werden, und

- Fig. 9

- den Formungsschritt der ein ,O', also ein Schlitzrohr ausformt und zwar vermittels einer Presse (hier nicht dargestellt), die zwei als Halbrund ausgeformte Stempel von unten und oben gegen den zu formenden Rohrkörper treibt, wo die Werkstofflagen hierdurch wiederum gemeinsam zu einem - im Querschnitt gesehen - Rund geformt werden.

-

Fig. 1 zeigt eine perspektivisch skizzierte Aufsicht auf zwei aufeinandergelegte zum Mehrlagenrohr zu kombinierende Werkstofflagen 1a, 1b, 2, wobei hier eine der Werkstofflagen, nämlich die aufgelegte Werkstofflage 1a,1b, welche später die Innenlage des Mehrlagenrohres bilden soll, aus zwei in Rohrlängsrichtung aufgelegten Elementen 1a, 1b - vorzugsweise Blechen - besteht, welche zu Beginn des erfindungsgemäßen Verfahrens entlang ihrer Längskanten 3a, 3b mit der benachbarten Werkstofflage 2, die später die Außenlage des Rohres bilden soll, erstmalig - vorzugsweise durch eine Schweißnaht - verbunden werden. -

Fig. 2 zeigt eine perspektivisch skizzierte Sicht in ein - noch nicht fertiggestelltes - Mehrlagenrohr 5 von einer Stirnseite her während des erfindungsgemäßen Herstellverfahrens, nämlich in dem Verfahrensschritt, wo der hierbei gebildete Mehrlagen-Werkstoff mit Hilfe der Blechumformmaschine, etwa einer Biegewalze (Die Blechumformmaschine selbst, also etwa die Biegewalze, ist hier ausgeblendet und daher nicht zu sehen!) zum Rohr 5 geformt wird, wobei bei der Verformung die noch nicht mit der benachbarten Werkstofflage 2 verbundenen Kanten 4a, 4b der Elemente 1a, 1b aufgrund der unterschiedlichen Biegeradien von Innenrohr 1, 1a, 1b und Außenrohr 2 sich entsprechend dem Verformungsfortschritt frei gegeneinander verschieben. Die erste Verbindung zwischen den beiden Werkstofflagen 1, 1a, 1b" 2 erfolgte hier bereits an den Kanten 3a, 3b, die entlang der Längskante des sich bildenden Innenrohres 1, 1a, 1b verläuft und die bereits vor dem Rohrformungsprozeß - etwa durch Schweißung - geschaffen wurden. Im Bereich dieser ersten Verbindung 3a und 3b der Werkstofflagen 1, 1a, 1b, 2 aber, können sich diese aufgrund ihrer Verbindung zueinander nicht gegeneinander verschieben, sondern bleiben hier gegeneinander fixiert. Auch ist anzumerken, daß das Rohr auch im oberen Bereich der Darstellung (also in dem Bereich, der auf den noch offenen Rohrschlitz zuläuft) und wo Innen- und Außenlage 1, 1a, 1b, 2 insbesondere auch aufeinanderliegen bereits angerundet ist (der Radius also hier nirgends unendlich ist). Dieser Umstand ist in der perspektivischen Darstellung derFig. 2 hier möglicherweise nicht so gut zu erkennen, so daß hier diese klarstellende Erläuterung erfolgt. -

Fig. 3 zeigt eine perspektivisch skizzierte Sicht in ein - ebenfalls noch nicht fertiggestelltes - Mehrlagenrohr 5 von einer Stirnseite her während des erfindungsgemäßen Herstellverfahrens, nämlich in dem Verfahrensschritt, wo nach einem bestimmten Verformungsfortschritt die beiden freien Stoßkanten 4a, 4b der aufliegenden Elemente 1a, 1b nun aneinander stoßen. Hierauf folgend kann sodann das Mehrlagenrohr 5 mit Hilfe der Blechumformmaschine zu Ende geformt werden (nicht mehr zu sehen), wobei sich nun während dieser Endformung die Werkstofflagen aufgrund des Aneinanderstoßens der Kanten 4a und 4b nun nicht mehr weiter gegeneinander verschieben, wodurch die jeweilige als Innenrohr fungierende Werkstofflage 1, 1a, 1b kraftschlüssig in die jeweilig als Außenrohr fungierende Werkstofflage 2 gepresst wird. Auch hier ist ebenfalss, wie schon zuFig. 2 anzumerken, daß das Rohr auch im oberen Bereichder Darstellung (also in dem Bereich, der auf denn noch offenen Rohrschlitz zuläuft) und wo Innen- und Außenlage 1, 1a, 1b, 2 insbesondere auch aufeinanderliegen bereits angerundet ist (der Radius also hier nirgends unendlich ist). Dieser Umstand ist in der perspektivischen Darstellung derFig. 3 hier möglicherweise nicht so gut zu erkennen, so daß hier diese klarstellende Erläuterung erfolgt. -

Fig. 4 zeigt sodann einen perspektivischen Querschnitt durch ein fertiggestelltes Mehrlagenrohr 5 mit Innenlage (auch Innenrohr, Innenrohrleitung, Innenblech etc. genannt) 1, 1a, 1b und Außenlage (auch Außenrohr, Außenrohrleitung, Grundblech etc. genannt) 2, wobei das Mehrlagenrohr 5 durch eine Schweißung 7 des Außenrohres 2 entlang einer Rorhrnaht 8 und eine . Auftragsschweißung 9 des Innenrohres 1, 1a, 1b geschlossen wurde. Die ersten Verbindungen 3a, 3b zwischen den Lagen 1, 1a, 1b, 2, die bereits vor dem eigentlichen Rohrformungsprozeß erfolgten, sind ebenfalls angedeutet; ebenso ist die Stoßkante der beiden zunächst noch freien Kanten 4a, 4b der beiden Innenlagenelemente 1a,1b zu sehen. -

Fig. 5 zeigt einen perspektivischen Querschnitt durch ein Mehrlagenrohr nachFig. 4 mit Innenlage 1a,1b und Außenlage 2 in Detailansicht im Bereich der beiden Schweißnähte 3a, 3b, 7, 9. -

Fig. 6 zeigt eine kontinuierliche Rohrformung nach der vorliegenden Erfindung, bei dem die zu kombinierenden Werkstofflagen 1a, 1b, 2 oder deren Elemente jeweils als aufgewickeltes Band (auch Coil genannt) vorliegen, von dem sie abgewickelt und hernach kontinuierlich übereinander gelegt werden. Hiernach erfolgt dann eine ebenfalls kontinuierliche Verschweißung der Lagen am äußeren Rand mittels einer jeweiligen Schweißanlage 10, etwa eines Lasers oder einer Rollennahtschweißmaschine oder einer Punktnahtschweißmaschine oder dergleichen. Auch ein Lichtbogenschweißen ist hier denkbar. Der sodann nachfolgende Rohrformungsprozeß erfolgt abermals kontinuierlich und zwar vermittels einer Einformstraße, die mittels Konturrollen 6 aus den kontinuierlich übereinanderliegenden und am Rande verschweißten Werkstofflagen 1a 1b, 2 ein Schlitzrohr 5 formt und so als Blechumformmaschine dient. Derartige Einformstraßen zur Rohrformung sind etwa aus dem Stand der Technik bekannt, wie er in derUS 3 327 383 beschrieben ist. (Anmerkung: In der hier zu sehenden perspektivischen Seitenansicht der Einformstraße sind die Konturrollen aus Darstellungsvereinfachungsgründen als Zylinderdargestellt. Im unteren Teil der Darstellung, die Stationen der Einformstraße im jeweiligen Querschnitt zeigt, sind die Konturrollen 6 hingegen korrekt zu sehen.) - Die hiesige Darstellung soll den Prozeß aber noch einmal verdeutlichen, indem in ihrem oberen Teil die hierzu dienende Anlage von der Seite her und im unteren Teil der Darstellung an verschiedenen durch Zuordnungspfeile 11 gekennzeichneten Stationen im Querschnitt und zwar entgegegn der Vorschubrichtung 12 gesehen abgebildet ist.

- Von oben laufen hier mithin zwei Werstofflagenelemente 1a, 1b und von unten eine Werkstofflage 2 zusammen. Die von oben kontinuierlich als Band zugeführten Werkstofflagenelemente 1a, 1b weisen dabei eine Breite auf, die geeignet ist, nach Durchführung des erfindungsgemäßen Herstellungsverfahrens die angestrebte Innenwandung des zu fertigenden Rohres zu bilden und zudem hierbei auch durch die infolge der durch die Rohrformung entstehenden Preßkraft noch ausreichend gestaucht zu werden. Die Details der Bemessung und Positionierung der Elemente der Werkstofflage, die innen zu liegen kommen soll, wurde dabei bereits vorstehend im allgemeinen Teil der Beschreibung hier diskutiert, worauf an dieser Stelle verwiesen sei. Die von unten her zugeführte Werkstofflage 2 dient später als Außenlage und weist daher als Breite den Außenumfang des zu fertigenden Rohres 5 auf.

- Liegen die beiden Lagen 1a, 1b, 2 aufeinander, so werden sie jeweils randseitig mittels einer Schweißanlage 10 verschweißt, so daß die Elemente 1a, 1b der späteren Innenlage nun jeweils mit der späteren Außenlage 2 am Außenrand verbunden sind. In der Mitte der die spätere Außenwand bildenden Werkstofflage 2 hingegen liegen die beiden Elemente 1a,1b der späteren Rohrinnelage mit ihren dortigen Kanten noch lose auf.

- In der nachfolgenden Einformstraße, die nunmehr aus dem mehrlagigen Blech 1a, 1b, 2 kontinuierlich vermittels einer Anordnung von Konturrollen 6 (Zur Darstellung der Konturrollen beachte die Anmerkung oben!) ein Rohr 5 formt, werden die vorgenannten noch losen Kanten der innenliegenden Werkstofflagenelemente 1a, 1b nun infolge der unterschiedlichen Biegeradien von Außen- und Innenrohr gegeneinander geschoben und schließen sich dann infolge des Aneinanderstoßens dieser bis zu diesem Punkt noch frei verschieblichen Blechkanten zu einer Innenlage 1. Hiernach wirkt der Verformungsprozeß zum Rohr hin nun so, daß die beiden Innenlagenelemente 1a, 1b nun weiter gegeneinander geschoben werden, was nun aber zu einer Stauchung der Innenlage 1 und infolge dessen zu deren Pressung gegen die sich weiter formende Außenlage 2 führt, bis schließlich ein Schlitzrohr 5 entstanden ist, welches entlang des Schlitzes durch Schweißung geschlossen werden kann. Bei Bedarf können zuvor auch die Stoßkanten der beiden Innenlagenelemente 1a, 1b - etwa vermittels eines Lasers durch den noch offenen Schlitz hindurch - miteinander und/oder mit der äußeren Werkstofflage 2 verschweißt werden.

-

Fig. 7 zeigt die Ausgangssituation des erfindungsgemäßen Verfahrens, wenn die Blechformung vermittels einer UO(E)-Pressen-/Gesenkanordnung ausgeführt wird. Die später außen liegende Werkstofflage 2 liegt hier unten und die beiden, die spätere Innenlage 1 bildenden Elemente 1a, 1b liegen außen. Sie wurden mit der unteren Lage 2 bereits randseitig verschweißt und dort gemeinsam mit der unteren Lage 2 angerundet. Ggf. kann das randseitige Verschweißen der Lagen 1a, 1b, 2 aber auch nach dem Anrunden des Randbereiches erfolgen. In der Mitte sind die beiden aufliegenden Elemente 1a, 1b noch voneinander beabstandet. -

Fig. 8 zeigt sodann den Formungsschritt der ein ,U' formt und zwar vermittels einer Presse (hier nicht dargestellt), die einen entsprechend ausgeformten Stempel 13 nach unten treibt, wo die Werkstofflagen 1a, 1b, 2 hierdurch gemeinsam in ein Gesenk (hier nicht ebenfalls nicht zu sehen) getrieben werden. Hierbei werden die innen liegenden Werkstofflagenelemente 1a, 1b mit ihren noch frei beweglichen Blechkanten - infolge der unterschiedlichen Radien von Außen- 2 und Innenlage 1, 1a,1b - aufeinander zu bewegt. -

Fig. 9 zeigt sodann den Formungsschritt, der ein ,O', also ein Schlitzrohr ausformt und zwar vermittels einer Presse (hier nicht dargestellt), die zwei als Halbrund ausgeformte Stempel 14, 15 von unten und oben gegen den zu formenden Rohrkörper treibt, wo die Werkstofflagen 1a, 1b, 2 hierdurch wiederum gemeinsam zu einem - im Querschnitt gesehen - Rund geformt werden. Auch hierbei werden die innen liegenden Werkstofflagenelemente 1a, 1b mit ihren noch frei beweglichen Blechkanten infolge der unterschiedlichen Radien von Außen- und Innenlage aufeinander zu bewegt und zwar, bis sie aneinanderstoßen und sich so eine durchgehende Innenlage 1 bildet, die bei weiterer Rohrformung nun in die Außenlage 2 gepreßt wird, da sich die ursprünglich freien Kanten der Innenlagenelemente 1a, 1b nun nicht mehr aufeinander zu bewegen können. Infolge der Wölbung springen sie nicht voneinander ab, sondern legen sich an die Außenwandung 2 an. - Es sei angemerkt, daß das erfindungsgemäße Verfahren in ähnlicher Weise vermittels einer Pressen-/Gesenkanordnung, die für das sogenannte ,JCO'-Verfahren ausgelegt ist, durchgeführt werden kann. Hier wird dann entsprechend dem JCO-Verfahren vorgegangen, dies aber so modifiziert, daß wiederum zwei Werkstofflagen, wie beim erfindungsgemäß modifizierten UO(E)-Verfahren gebildet werden. Auch hier werden die aufliegenden Elemente 1a, 1b randseitig mit der die spätere Außenlage bildenden Werkstofflage 2 verschweißt und sodann ein Schlitzrohr nach dem JCO-Verfahren geformt. Auch hierbei tritt der gewünschte erfindungsgemäße Effekt ein, bei dem die zunächst freien Blechkanten der Innenlagenelemente 1a, 1b aneinanderstoßen, dadurch eine durchgehende Innenlage 1 bilden und sodann infolge der unterchiedlichen Biegeradien von Außen- und Innenlage gegen die Außenlage 2 gepreßt werden.

- In allen Fällen, also sowohl beim erfindungsgemäß modifizierten UO(E)-Verfahren, wie auch bei dem erfindungsgemäß modifizierten JCO -Verfahren können die zunächst noch frei beweglichen Stoßkanten der beiden Innenlagenelemente 1a 1b nach ihrem Aneinanderstoßen miteinander und/oder mit der Außenlage 2 verschweißt werden, was etwa durch den noch offenen Schlitz des Schlitzrohres, vorzugsweise vermittels eines Laserschweißgerätes geschehen kann.

Claims (14)

- Verfahren zur Herstellung eines Mehrlagenrohres (5) mit Hilfe einer Blechumformmaschine, wobei- einzelne zum Mehrlagenrohr (5) zu kombinierende Werkstofflagen (1, 2) aufeinandergelegt werden, wobei zumindest eine der Werkstofflagen (1) aus mehr als einem aufgelegten Element (1a, 1b) besteht,- hiernach dann eine jeweils erste Verbindung (3a, 3b) zwischen den Elementen der aufliegenden Werkstofflage (1a, 1b) und der benachbarten Werkstofflage (2) randseitig entlang einer der Längs- oder Querkanten des jeweiligen Elements der aufliegenden Werkstofflage (1, 1a, 1b) oder in etwa entlang einer Linie parallel hierzu, aber immer entlang der oder parallel zu der zukünftigen Rohrlängsnaht (8), geschaffen wird,- der so gebildete Mehrlagen-Werkstoff zum Rohr (5) geformt wird und bei der Verformung die noch frei gegeneinander verschiebbaren Kanten (4a, 4b) der Elemente (1a, 1b) der aufliegenden Werkstofflage (1a, 1b) aufgrund der unterschiedlichen Umfangslängen von Innenrohr (1a, 1b) und Außenrohr (2) sich entsprechend dem Verformungsfortschritt frei aufeinander zu bewegen,

dadurch gekennzeichnet, daß- dann diese sich aufeinander zu bewegenden Kanten (4a, 4b) der Elemente (1a, 1b) der aufliegenden Werkstofflage (1a, 1b) nach einem bestimmten Verformungsfortschritt aneinander stoßen, und- sodann das Mehrlagenrohr (5) mit Hilfe der Blechumformmaschine zu Ende geformt wird, wobei sich nun während dieser Endformung die Kanten (4a, 4b) der Elemente (1a, 1b) der aufliegenden Werkstofflage (1a, 1b) nun nicht weiter frei aufeinander zu bewegen können, wodurch die jeweilige als Innenrohr fungierende Werkstofflage (1a, 1b) kraftschlüssig in die jeweilig als Außenrohr fungierende Werkstofflage (2) gepresst wird. - Verfahren zur Herstellung eines Mehrlagenrohres (5) nach Anspruch 1, dadurch gekennzeichnet, daß die Formung des Mehrlagen-Werkstoffs zum Rohr so ausgestaltet ist, daß bei dem Verformungsfortschritt, bei dem die sich zuvor aufeinander zu bewegenden Kanten (4a, 4b) der Elemente (1a, 1b) der aufliegenden Werkstofflage (1a, 1b) aneinanderstoßen, das zu formende Rohr an jeder Stelle, an der Innen- und Außenlage aufeinanderliegen, bereits gewölbt ist.

- Verfahren zur Herstellung eines Mehrlagenrohres (5) nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß die als Innenrohr fungierende Werkstofflage (1, 1a, 1b) beim fertigen Mehrlagenrohr (5) im Querschnitt einen Teilkreis bildet.

- Verfahren zur Herstellung eines Mehrlagenrohres (5) nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, daß die als Innenrohr fungierende und beim fertigen Mehrlagenrohr (5) im Querschnitt einen Teilkreis bildende Werkstofflage (1, 1a,1b) eine Rinne am Fuß des Mehrlagenrohres formt.

- Verfahren zur Herstellung eines Mehrlagenrohres (5) nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, daß eine Verbindung, vorzugsweise Schweißung zwischen den aneinanderstoßenden Kanten (4a, 4b) der Elemente aufliegenden Werkstofflage (1a, 1b) erfolgt

- Verfahren zur Herstellung eines Mehrlagenrohres (5) nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, daß das Mehrlagenrohr (5) durch eine Schweißung (7) des Außenrohres (2) entlang der Rorhrnaht (8) und eine Auftragsschweißung (9) des Innenrohres (1, 1a, 1b) geschlossen wird.

- Verfahren zur Herstellung eines Mehrlagenrohres (5) nach einem der Ansprüche 1 bis 6, dadurch gekennzeichnet, daß die Werkstofflagen (1, 1a, 1b, 2) an den Stirnseiten des Rohres (5) verbunden werden.

- Verfahren zur Herstellung eines Mehrlagenrohres (5) nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, daß als Mehrlagenrohr (5) ein Doppellagenrohr hergestellt wird.

- Verfahren zur Herstellung eines Mehrlagenrohres (5) nach einem der Ansprüche 1 bis 8, dadurch gekennzeichnet, daß Bleche, vorzugsweise Metallbleche und besonders bevorzugterweise Stahlbleche, als Werkstofflage (1 , 2) oder Elemente (1a, 1b) der Werkstofflage (1) verwendet werden.

- Verfahren zur Herstellung eines Mehrlagenrohres (5) nach einem der Ansprüche 1 bis 9 dadurch gekennzeichnet, daß zumindest eine der Verbindungen (3a, 3b, 4a, 4b) der Werkstofflagen (1, 2) als Schweißung erfolgt.

- Verfahren zur Herstellung eines Mehrlagenrohres (5) nach einem der Ansprüche 1 bis 10, dadurch gekennzeichnet, daß das Verfahren als kontinuierliches Verfahren ausgestaltet ist, bei dem die zu kombinierenden Werkstofflagen (1, 1a, 1b, 2) oder deren Elemente (1a, 1b) jeweils von einem aufgewickelten Band abgewickelt und hernach kontinuierlich übereinander gelegt und kontinuierlich verbunden, vorzugsweise verschweißt werden, wobei der nachfolgende Rohrformungsprozeß ebenfalls kontinuierlich erfolgt, indem eine Einformstraße, die aus den kontinuierlich übereinandergelegten Werkstofflagen ein Schlitzrohr (5) formt, als Blechumformmaschine dient

- Verfahren zur Herstellung eines Mehrlagenrohres (5) nach einem der Ansprüche 1 bis 10 dadurch gekennzeichnet, daß als Blechumformmaschine eine Biegewalze Verwendung findet.

- Verfahren zur Herstellung eines Mehrlagenrohres (5) nach einem der Ansprüche 1 bis 10 dadurch gekennzeichnet, daß als Blechumformmaschine eine UO(E)-Pressen-/Gesenkanordnung (13,14,15) Verwendung findet.

- Verfahren zur Herstellung eines Mehrlagenrohres (5) nach einem der Ansprüche 1 bis 10 dadurch gekennzeichnet, daß als Blechumformmaschine eine JCO-Pressen-/Gesenkanordnung Verwendung findet.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/EP2009/004467 WO2010145680A1 (de) | 2009-06-19 | 2009-06-19 | Produktionsoptimiertes verfahren zur herstellung eines mehrlagenrohres |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2285508A1 EP2285508A1 (de) | 2011-02-23 |

| EP2285508B1 true EP2285508B1 (de) | 2011-08-17 |

Family

ID=41528987

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP09776794A Not-in-force EP2285508B1 (de) | 2009-06-19 | 2009-06-19 | Produktionsoptimiertes verfahren zur herstellung eines mehrlagenrohres |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US20110146366A1 (de) |

| EP (1) | EP2285508B1 (de) |

| JP (1) | JP2012529993A (de) |

| KR (1) | KR101205676B1 (de) |

| CN (1) | CN101983109A (de) |

| AT (1) | ATE520479T1 (de) |

| AU (1) | AU2009318922B2 (de) |

| BR (1) | BRPI0906446A2 (de) |

| CA (1) | CA2706347C (de) |

| WO (1) | WO2010145680A1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102013103811B3 (de) * | 2013-04-16 | 2014-03-20 | EISENBAU KRäMER GMBH | Verfahren zum Herstellen eines mehrlagigen Großrohres |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102012019315A1 (de) * | 2012-10-02 | 2014-04-03 | Bergrohr Gmbh Siegen | Verfahren zur schnellen Herstellung eines Mehrlagenrohres |

| BR102013021664B1 (pt) * | 2013-08-23 | 2020-11-10 | Vallourec Soluções Tubulares Do Brasil S.A | processo para produção de tubo cladeado por trefilação e tubo cladeado |

| KR101657817B1 (ko) * | 2014-12-23 | 2016-09-20 | 주식회사 포스코 | 클래드 강관용 판재 제조방법과 그 제조장치 및 클래드 강관 |

| CN106140922A (zh) * | 2015-04-10 | 2016-11-23 | 上海丁柯机械有限公司 | 一种多层叠放工件的拉伸方法 |

| CN115846791A (zh) * | 2023-03-03 | 2023-03-28 | 无锡市源隆金属制品有限公司 | 一种用于汽车直缝焊管焊接装置 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE582387C (de) * | 1933-08-14 | Kurt Ruppin | Verfahren zur Herstellung von doppelwandigen Rohren oder aehnlichen Hohlkoerpern | |

| US2489802A (en) * | 1945-04-02 | 1949-11-29 | Smith Corp A O | Method of constructing multilayer cylinders |

| US2585237A (en) * | 1946-04-03 | 1952-02-12 | Babcock & Wilcox Co | Method of making banded pressure vessels |

| US3327383A (en) | 1963-01-03 | 1967-06-27 | Walter C Reed | Method of making clad pipe |

| US3400449A (en) * | 1966-06-06 | 1968-09-10 | Continental Can Co | Method of preparing a surface for welding |

| US3857159A (en) * | 1973-09-27 | 1974-12-31 | Pacific Roller Die Co Inc | Pipe forming method |

| FR2477962A1 (fr) * | 1980-03-11 | 1981-09-18 | Sireix Georges | Procede de formage de profiles notamment de profiles tubulaires |

| JPH0790270B2 (ja) * | 1987-11-20 | 1995-10-04 | 日立電線株式会社 | 金属パイプ成形方法 |

| DE4333036A1 (de) * | 1993-09-30 | 1995-04-06 | Froh Roehren | Vorrichtung zum Herstellen gelöteter mehrlagiger Metallrohre |

| EP1975492A3 (de) * | 1999-11-05 | 2009-07-01 | Wellstream International Limited | Biegsames Rohr und Herstellungsverfahren dafür |

| DE10022823A1 (de) * | 2000-05-10 | 2001-11-22 | Unicor Extrusionstechnik Gmbh | Verfahren zur Herstellung von Mehrschicht-Metall-Verbundrohren |

| JP2006126787A (ja) | 2004-09-30 | 2006-05-18 | Victor Co Of Japan Ltd | 画像表示装置 |

| AU2005318485B2 (en) * | 2004-12-21 | 2011-07-28 | First Tube Intellectual Property Management Company Of Luxembourg S.A.R.L. | Multi-layer pipe and method for its production |

| WO2009023973A1 (de) * | 2007-08-21 | 2009-02-26 | Soutec Soudronic Ag | Vorrichtung und verfahren zum formen eines rohres aus einem blech |

-

2009

- 2009-06-19 BR BRPI0906446-0A patent/BRPI0906446A2/pt not_active IP Right Cessation

- 2009-06-19 AT AT09776794T patent/ATE520479T1/de active

- 2009-06-19 JP JP2012515359A patent/JP2012529993A/ja not_active Withdrawn

- 2009-06-19 KR KR1020107017116A patent/KR101205676B1/ko not_active Expired - Fee Related

- 2009-06-19 EP EP09776794A patent/EP2285508B1/de not_active Not-in-force

- 2009-06-19 CA CA2706347A patent/CA2706347C/en not_active Expired - Fee Related

- 2009-06-19 WO PCT/EP2009/004467 patent/WO2010145680A1/de not_active Ceased

- 2009-06-19 US US12/810,542 patent/US20110146366A1/en not_active Abandoned

- 2009-06-19 AU AU2009318922A patent/AU2009318922B2/en not_active Ceased

- 2009-06-19 CN CN2009801055969A patent/CN101983109A/zh active Pending

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102013103811B3 (de) * | 2013-04-16 | 2014-03-20 | EISENBAU KRäMER GMBH | Verfahren zum Herstellen eines mehrlagigen Großrohres |

| WO2014170106A1 (de) | 2013-04-16 | 2014-10-23 | EISENBAU KRäMER GMBH | Verfahren zum herstellen eines mehrlagigen grossrohres |

| US10183320B2 (en) | 2013-04-16 | 2019-01-22 | Eisenbau Kramer Gmbh | Method for producing a multi-layer large pipe |

Also Published As

| Publication number | Publication date |

|---|---|

| US20110146366A1 (en) | 2011-06-23 |

| WO2010145680A1 (de) | 2010-12-23 |

| BRPI0906446A2 (pt) | 2015-07-14 |

| KR101205676B1 (ko) | 2012-11-27 |

| ATE520479T1 (de) | 2011-09-15 |

| CA2706347C (en) | 2012-01-24 |

| CA2706347A1 (en) | 2010-09-08 |

| AU2009318922B2 (en) | 2011-12-08 |

| EP2285508A1 (de) | 2011-02-23 |

| CN101983109A (zh) | 2011-03-02 |

| JP2012529993A (ja) | 2012-11-29 |

| KR20110033977A (ko) | 2011-04-04 |

| AU2009318922A1 (en) | 2011-01-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1827727B9 (de) | Verfahren zur Herstellung eines Mehrlagenrohres | |

| DE3135966C2 (de) | Verfahren zur Herstellung mehrschichtiger Schraubennahtrohre | |

| EP2986402B1 (de) | Verfahren zum herstellen eines mehrlagigen grossrohres | |

| EP2285508B1 (de) | Produktionsoptimiertes verfahren zur herstellung eines mehrlagenrohres | |

| DE19861391B4 (de) | Verfahren zum Formen einer Nabenscheibe und Drückrolle zur Verwendung beim Formen einer Nabenscheibe | |

| WO2011141190A1 (de) | Verfahren und vorrichtung zur herstellung von dichtringen | |

| EP2903757B1 (de) | Verfahren zur schnellen herstellung eines mehrlagenrohres | |

| EP2602032B1 (de) | Verfahren zur Herstellung eines mehrschichtigen Metallrohres | |

| EP1954420B1 (de) | Verfahren und vorrichtung zum kernlosen einformen von hohlprofilen | |

| DE102020107088A1 (de) | Vorrichtung zur Herstellung von Hohlrohren, insbesondere Trinkhalmen, und Verfahren hierzu | |

| DE102009017571A1 (de) | Verfahren und Einrichtung zur Herstellung von Rohrbögen oder Rohrbogensegmenten durch Umformen | |

| DE102005053347B4 (de) | Verfahren und Anlage zum Herstellen eines Mehrschicht-Verbundrohres | |

| DE102020133419B4 (de) | Anordnung, Verfahren und Richteinheit zum Rundbiegen des Endbereichs mit den beiden Enden spitzgebogener Rohre mit einer 3-Walzen-Biegemaschine | |

| WO2011110195A1 (de) | Einformstrasse und verfahren zur herstellung eines mehrlagenrohres | |

| DE102013013735B4 (de) | Vorrichtung und Verfahren zur Herstellung eines Wickelfalzrohres sowie ein mit der Vorrichtung und nach dem Verfahren aus einem profilierten Metallband hergestelltes Wickelfalzrohr | |

| DE102006031503B4 (de) | Verfahren und Vorrichtung zum Biegen von Hohlprofilen mit minimalem Biegeradius | |

| WO2009059582A2 (de) | Biegemaschine für blechtafeln | |

| DE102009007701B4 (de) | Verfahren zur Herstellung eines geschlossenen Profils aus einem Flachmaterialband mittels Walzprofilieren | |

| DE130341C (de) | ||

| WO2010118759A2 (de) | Biegepresse für blechtafeln | |

| EP4215355A1 (de) | Metallbandeinrichtung und wandung eines behälters, insbesondere eines silos, mit einer derartigen wendelförmig verlaufenden metallbandeinrichtung | |

| DE102005024459A1 (de) | Schweißverfahren und Schweißvorrichtung | |

| DE1254109B (de) | Verfahren zum Versteifen der Wandung eines Schraubennahtrohres aus einem Band mit rechteckigem Querschnitt und Rohrwerk zur Durchfuehrung des Verfahrens | |

| DE1452796B (de) | Verfahren und Vorrichtung zur Herstel lung metallischer Wellplatten insbesondere von Sandwichplatten |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20100629 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO SE SI SK TR |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| DAX | Request for extension of the european patent (deleted) | ||

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO SE SI SK TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502009001142 Country of ref document: DE Effective date: 20111013 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: T3 |

|

| LTIE | Lt: invalidation of european patent or patent extension |

Effective date: 20110817 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20111117 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20111219 Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110817 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110817 Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20111217 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110817 Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110817 Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110817 Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110817 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FD4D Ref country code: GR Ref legal event code: EP Ref document number: 20110402726 Country of ref document: GR Effective date: 20120117 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110817 Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110817 Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110817 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110817 Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110817 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110817 |

|

| 26N | No opposition filed |

Effective date: 20120521 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502009001142 Country of ref document: DE Effective date: 20120521 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120404 |

|

| BERE | Be: lapsed |

Owner name: BERGROHR G.M.B.H. SIEGEN Effective date: 20120630 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20120630 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110817 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20120630 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20111117 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110817 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20130620 Year of fee payment: 5 Ref country code: DE Payment date: 20130607 Year of fee payment: 5 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GR Payment date: 20130618 Year of fee payment: 5 Ref country code: FI Payment date: 20130619 Year of fee payment: 5 Ref country code: NL Payment date: 20130620 Year of fee payment: 5 Ref country code: FR Payment date: 20130703 Year of fee payment: 5 Ref country code: TR Payment date: 20130611 Year of fee payment: 5 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110817 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|