EP2140459B1 - Emballage pour le transport et/ou stockage de matieres nucleaires comprenant une protection radiologique en plomb coule sur une armature metallique - Google Patents

Emballage pour le transport et/ou stockage de matieres nucleaires comprenant une protection radiologique en plomb coule sur une armature metallique Download PDFInfo

- Publication number

- EP2140459B1 EP2140459B1 EP08717925A EP08717925A EP2140459B1 EP 2140459 B1 EP2140459 B1 EP 2140459B1 EP 08717925 A EP08717925 A EP 08717925A EP 08717925 A EP08717925 A EP 08717925A EP 2140459 B1 EP2140459 B1 EP 2140459B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- packaging

- fact

- radiological protection

- block

- lead

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G21—NUCLEAR PHYSICS; NUCLEAR ENGINEERING

- G21F—PROTECTION AGAINST X-RADIATION, GAMMA RADIATION, CORPUSCULAR RADIATION OR PARTICLE BOMBARDMENT; TREATING RADIOACTIVELY CONTAMINATED MATERIAL; DECONTAMINATION ARRANGEMENTS THEREFOR

- G21F1/00—Shielding characterised by the composition of the materials

- G21F1/02—Selection of uniform shielding materials

- G21F1/08—Metals; Alloys; Cermets, i.e. sintered mixtures of ceramics and metals

-

- G—PHYSICS

- G21—NUCLEAR PHYSICS; NUCLEAR ENGINEERING

- G21F—PROTECTION AGAINST X-RADIATION, GAMMA RADIATION, CORPUSCULAR RADIATION OR PARTICLE BOMBARDMENT; TREATING RADIOACTIVELY CONTAMINATED MATERIAL; DECONTAMINATION ARRANGEMENTS THEREFOR

- G21F3/00—Shielding characterised by its physical form, e.g. granules, or shape of the material

- G21F3/04—Bricks; Shields made up therefrom

-

- G—PHYSICS

- G21—NUCLEAR PHYSICS; NUCLEAR ENGINEERING

- G21F—PROTECTION AGAINST X-RADIATION, GAMMA RADIATION, CORPUSCULAR RADIATION OR PARTICLE BOMBARDMENT; TREATING RADIOACTIVELY CONTAMINATED MATERIAL; DECONTAMINATION ARRANGEMENTS THEREFOR

- G21F5/00—Transportable or portable shielded containers

- G21F5/005—Containers for solid radioactive wastes, e.g. for ultimate disposal

- G21F5/008—Containers for fuel elements

Definitions

- longitudinal part "flooded” here must be understood as a part not laterally more apparent from the outside, namely covered by cast lead.

- at least one longitudinal portion of said metal frame is covered laterally around its entire circumference, that is to say on an angular range of 360 ° around the longitudinal direction.

- said radiological protection device it is possible to produce said radiological protection device so that it consists of a single radiological protection structure forming a ferrule in one piece around said cavity, preferably between the two concentric rings above.

- the radiological protection device is no longer segmented into several structures each extending in a given angular sector and all positioned adjacent to each other in the tangential / circumferential direction, but takes the form a ring-shaped one-piece block surrounding the housing cavity.

- radiological protection structures 26 each of them preferably extending substantially over the entire length of the package, or at least all along the so-called active zone defined by the fuel assemblies .

- this central element 50 forming diagonal is not mandatory, as shown by the alternative embodiment shown on the figure 5 , in which only the parallelogram constitutes the armature 30.

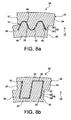

- any other shape than the parallelogram could be used, of open or closed cross section, without departing from the scope of the invention, and as is also shown on the Figures 5a and 5b respectively showing a substantially circular-shaped cross-section reinforcement 30 and a substantially U-shaped cross section reinforcement 30, each embedded in a lead block 32.

- the outer shell of the lateral body 14 is disposed around the structures 26 housed in the profiles 60, with preferably an earlier step consisting of joining together circumferentially adjacent profiles, for example by welding on any their length, which preferably corresponds substantially to the length of the block 32 and the armature 30.

- the longitudinal welding is preferably carried out between the radially outer side of a profile 60, and the radial element of junction belonging to profile 60 directly consecutive.

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- General Engineering & Computer Science (AREA)

- High Energy & Nuclear Physics (AREA)

- Ceramic Engineering (AREA)

- Metallurgy (AREA)

- Measurement Of Radiation (AREA)

- Buffer Packaging (AREA)

- Filling Or Discharging Of Gas Storage Vessels (AREA)

- Vibration Dampers (AREA)

- Monitoring And Testing Of Nuclear Reactors (AREA)

- Packages (AREA)

Description

- La présente invention se rapporte de façon générale au domaine du transport et/ou stockage de matières nucléaires, tels que des assemblages de combustible nucléaire, frais ou irradiés.

- En particulier, l'invention concerne un emballage pour le transport et/ou stockage de matières nucléaires, du type comprenant un dispositif de protection radiologique réalisé à partir du plomb ou de l'un de ses alliages, afin de former une barrière efficace contre les rayonnements gamma.

- Classiquement, pour assurer le transport et/ou stockage d'assemblages de combustible nucléaire, il est utilisé des dispositifs de rangement, également appelés « panier » ou « râtelier » de rangement. Ces dispositifs de rangement, habituellement de forme cylindrique et de section sensiblement circulaire, disposent d'une pluralité de logements adjacents chacun apte à recevoir un assemblage de combustible nucléaire. Le dispositif de rangement est destiné à être logé dans la cavité d'un emballage afin de former conjointement avec celui-ci un conteneur pour le transport et/ou stockage d'assemblage de combustible nucléaire, dans lequel la matière nucléaire est parfaitement confinée.

- La cavité précitée est généralement définie par un corps latéral s'étendant selon une direction longitudinale de l'emballage, ce corps latéral comprenant par exemple deux viroles métalliques concentriques formant conjointement un espace annulaire à l'intérieur duquel est logé un dispositif de protection radiologique, en particulier pour former une barrière contre le rayonnement gamma émis par les assemblages de combustible logés dans la cavité.

- Classiquement, le dispositif de protection radiologique est réalisé à l'aide de plusieurs éléments préfabriqués en plomb ou dans l'un de ses alliages, répartis autour de la cavité, dans l'espace annulaire approprié défini par les deux viroles métalliques. De tels conteneurs sont connus des documents

US 3 005 105 A etUS 5 063 299A . - Si le plomb et ses alliages offrent des caractéristiques satisfaisantes en termes de protection contre les rayons gamma, notamment en raison de leur densité, ils présentent néanmoins l'inconvénient de n'offrir qu'une résistance mécanique médiocre, en particulier en comparaison de celle offerte par les aciers.

- Ainsi, en raison de ses faibles caractéristiques mécaniques, chaque élément préfabriqué en plomb ou dans l'un de ses alliages est susceptible de subir des déformations plastiques importantes lors des épreuves réglementaires dites de chute libre sur cible indéformable. A titre de rappel, les épreuves de chute sont réalisées en orientant l'axe longitudinal de l'emballage et de sa cavité soit de manière sensiblement perpendiculaire à la surface d'impact (on parle alors généralement de chute axiale ou verticale), soit de manière sensiblement parallèle à celle-ci (on parle alors généralement de chute latérale ou horizontale).

- Les déformations plastiques évoquées ci-dessus sont d'autant plus susceptibles de se produire lorsque les éléments de protection radiologique en plomb sont portés à des températures pouvant atteindre 200°C, tel que cela est le cas en conditions normales de transport. Par conséquent, les épreuves réglementaires de chute prennent en compte ces conditions, qui s'avèrent extrêmement contraignantes.

- Dans le cas de la chute verticale, les déformations plastiques observées prennent la forme d'un tassement des éléments préfabriqués en plomb, selon la direction longitudinale, la matière tendant effectivement à combler un jeu de fonctionnement nécessaire à l'introduction de ces éléments préfabriqués entre les deux viroles du corps latéral.

- A cet égard, il est noté que le tassement du plomb génère l'apparition d'espaces vides entre les deux viroles du corps latéral, ces espaces vides orientés longitudinalement étant localisés à une extrémité de l'emballage, opposée à l'extrémité destinée à heurter la cible indéformable lors de la chute libre verticale. Bien évidemment, ces espaces vides créent des discontinuités longitudinales dans la protection radiologique, qui, localement, ne peut plus être assurée de manière satisfaisante. Ces discontinuités peuvent alors être à l'origine de fuites de rayons gamma, préjudiciables au respect des critères réglementaires.

- L'invention a donc pour but de remédier au moins partiellement aux inconvénients mentionnés ci-dessus, relatifs aux réalisations de l'art antérieur.

- Pour ce faire, l'invention a pour objet un emballage pour le transport et/ou stockage de matières nucléaires, tels que des assemblages de combustible nucléaire irradiés, ledit emballage comprenant un corps latéral s'étendant selon une direction longitudinale dudit emballage, ledit corps latéral formant une cavité de logement des matières nucléaires et étant équipé d'un dispositif de protection radiologique.

- Selon l'invention, ledit dispositif de protection radiologique comprend au moins une structure de protection radiologique comportant au moins une armature métallique de renforcement s'étendant selon ladite direction longitudinale et épousée par un bloc réalisé en plomb ou dans l'un de ses alliages, coulé sur ladite armature métallique de renforcement, celle-ci étant équipée d'au moins un élément de retenue du bloc coulé, selon ladite direction longitudinale. De plus, ladite armature métallique de renforcement est noyée dans le bloc coulé sur au moins une partie de sa longueur selon ladite direction longitudinale, et de préférence sur toute sa longueur.

- Ainsi, chaque élément de retenue de l'armature de renforcement permet de réaliser une liaison mécanique avec le bloc coulé réalisé en plomb ou dans l'un de ses alliages, interdisant le déplacement relatif de ces deux entités l'une par rapport à l'autre, selon la direction longitudinale. Cela permet d'éviter / de limiter le tassement du plomb en cas de chute libre verticale de l'emballage, selon sa direction longitudinale.

- Par conséquent, l'invention permet d'empêcher la formation de discontinuités longitudinales préjudiciables dans le dispositif de protection radiologique, et interdit de ce fait avantageusement les fuites de rayonnements gamma à travers le corps latéral de l'emballage.

- A titre indicatif, après coulée du bloc, ci-après dénommé bloc de plomb, l'armature métallique de renforcement et le bloc de plomb forment de préférence un ensemble solidaire d'un seul tenant, grâce en particulier à la présence de chaque élément de retenue épousé par le plomb. En d'autres termes, on peut considérer que le bloc de plomb et l'armature métallique sont encastrés l'un dans l'autre. De plus, de manière à renforcer la solidarité entre les deux entités, il est préférentiellement fait en sorte qu'après la coulée, le plomb adhère à l'ensemble de la surface de l'armature métallique qu'il recouvre, même si il pourrait en être autrement, sans sortir du cadre de l'invention.

- Il est noté que la notion de partie longitudinale « noyée » doit ici être comprise comme une partie n'étant, latéralement, plus apparente depuis l'extérieur, à savoir recouverte par le plomb coulé. Ainsi, selon cette caractéristique, au moins une partie longitudinale de ladite armature métallique est recouverte latéralement sur tout son pourtour, c'est-à-dire sur une plage angulaire de 360° autour de la direction longitudinale.

- Cette spécificité permet tout d'abord de renforcer la liaison mécanique entre le bloc de plomb et l'armature métallique de renforcement intégrant les éléments de retenue. De plus, elle permet d'envisager un usinage aisé de la structure de protection radiologique après la coulée de plomb, puisque son pourtour latéral est intégralement composé par ce plomb, par opposition par exemple à une structure de protection radiologique conservant des parties apparentes de l'armature métallique sur son pourtour, qui rendraient son usinage bien plus délicat.

- De préférence, ladite armature métallique de renforcement présente, en section transversale quelconque, une forme non droite. D'une manière générale, cela lui permet de présenter un bon comportement mécanique en compression, selon la direction longitudinale selon laquelle elle s'étend.

- Par exemple, la section transversale peut être du type en zigzags, avec des motifs en forme de vagues, de créneaux, de V, ou autre.

- Alternativement ou simultanément, ladite armature métallique peut prendre la forme d'une structure creuse définissant une paroi latérale intérieure délimitant un creux s'étendant selon ladite direction longitudinale, et une paroi latérale extérieure, lesdites parois latérales intérieure et extérieure étant alors épousées par ledit bloc coulé, de préférence selon toute leur longueur pour l'obtention d'un meilleur ancrage de l'armature dans ce bloc. Dans ce cas de figure, la section transversale définissant un creux peut être ouverte ou fermée, sans sortir du cadre de l'invention. Ici, la structure métallique prend de préférence la forme d'une poutre creuse, par exemple de section en rectangle, carré, ou parallélogramme, mais pourrait alternativement être de section sensiblement circulaire, ovale, ou en U.

- Quoi qu'il en soit, l'armature métallique, présentant en section transversale quelconque une forme non droite, adopte préférentiellement une géométrie sensiblement cylindrique, parallèle à la direction longitudinale. En d'autres termes, la géométrie préférée peut être obtenue par une droite parallèle à la direction longitudinale, se déplaçant tout le long d'un trajet correspondant à la section transversale non droite.

- De préférence, ladite armature métallique est équipée d'une pluralité d'éléments de retenue du bloc coulé selon ladite direction longitudinale, répartis le long de cette même direction. A cet égard, il est noté que cela entraîne avantageusement une multiplication des liaisons mécaniques entre le bloc de plomb et son armature métallique associée, permettant de limiter encore davantage les risques de tassement longitudinal du bloc, en cas de chute verticale.

- Selon un mode de réalisation préféré de la présente invention, au moins un élément de retenue du bloc coulé prend la forme d'un trou traversant pratiqué dans ladite armature métallique, et traversé par ledit bloc coulé. Dans ce cas de figure, la liaison mécanique précitée est réalisée par le passage du bloc de plomb à travers le trou prévu sur l'armature de renforcement, le trou étant de préférence entièrement comblé par le plomb. De préférence, on fait en sorte que l'axe des trous est orienté sensiblement orthogonalement par rapport à la direction longitudinale, dans le but d'obtenir une efficacité maximale de ces liaisons.

- Selon un autre mode de réalisation préféré de la présente invention, éventuellement combinable avec le précédent, au moins un élément de retenue du bloc coulé prend la forme d'une saillie prévue sur ladite armature métallique, et noyée dans ledit bloc coulé. Ici, la liaison mécanique résulte du caractère noyé de la saillie, dans le bloc de plomb. Pour une efficacité maximale de cette liaison, dont le but est toujours d'interdire le déplacement relatif des deux entités l'une par rapport à l'autre selon la direction longitudinale, on fait alors de préférence en sorte que ladite saillie est orientée de manière à s'étendre sensiblement vers le haut en s'écartant de celle-ci.

- De préférence, la longueur de l'armature métallique, selon ladite direction longitudinale, est sensiblement identique à la longueur selon cette même direction du bloc réalisé en plomb ou dans l'un de ses alliages, coulé sur cette armature et noyant celle-ci. Cette configuration, dans laquelle l'armature est épousée sur toute sa longueur par le bloc de plomb, permet avantageusement de limiter les risques de tassement du bloc, selon la direction longitudinale, sur toute la longueur de celui-ci. De plus, l'armature s'étendant donc d'un bout à l'autre de la structure de protection radiologique peut alors être sollicitée en compression, pour une meilleure reprise des efforts verticaux. A ce titre, il est noté que l'armature peut être réalisée d'un seul tenant, ou à l'aide de portions rapportées fixement les unes autres, par exemple par soudage. Par ailleurs, il est rappelé qu'un bloc de plomb d'une structure de protection peut intégrer plusieurs armatures distinctes, qui, dans le cas préféré qui vient d'être évoqué, s'étendent chacune sur toute la longueur de ce bloc, sans sortir du cadre de l'invention.

- De préférence, ledit dispositif de protection radiologique comprend une pluralité de structures de protection radiologique réparties autour de la cavité, par exemple entre deux viroles concentriques du corps latéral de l'emballage, de manière à combler l'espace annulaire formé entre celles-ci.

- On peut alors prévoir que chaque structure de protection radiologique est logée dans un profil métallique ouvert dans une direction circonférentielle, autorisant l'introduction de la structure de protection radiologique dans son profil associé selon un mouvement relatif suivant cette même direction. Ces profils, pour des raisons de transfert thermique, sont de préférence réalisés en aluminium ou dans l'un de ses alliages. On prévoit donc préférentiellement que chaque profil présente alors deux flancs opposés, en regard et en contact ou à forte proximité respectivement des deux viroles concentriques, afin de faciliter le transfert thermique entre celles-ci.

- Selon une alternative de réalisation, il est possible de réaliser ledit dispositif de protection radiologique de sorte qu'il soit constitué d'une unique structure de protection radiologique formant virole d'un seul tenant autour de ladite cavité, de préférence entre les deux viroles concentriques précitées. Ainsi, dans cette autre configuration, le dispositif de protection radiologique n'est plus segmenté en plusieurs structures s'étendant chacune selon un secteur angulaire donné et toutes positionnées adjacentes les unes par rapport aux autres selon la direction tangentielle / circonférentielle, mais prend la forme d'un bloc d'un seul tenant de forme annulaire, entourant la cavité de logement.

- Dans ce cas de figure, le dispositif de protection radiologique peut être directement coulé entre les deux viroles concentriques, avec une ou plusieurs armatures de renforcement présentes initialement dans l'espace annulaire inter-viroles.

- L'invention a également pour objet un procédé de fabrication d'un emballage pour le transport et/ou stockage de matières nucléaires tel que décrit ci-dessus, comprenant une étape de fabrication de ladite structure de protection radiologique, réalisée en coulant du plomb ou l'un de ses alliages dans un moule au sein duquel ladite armature métallique de renforcement a été préalablement mise en place.

- Naturellement, ladite structure de protection radiologique ainsi obtenue peut être usinée avant d'être logée dans l'espace prévu à cet effet sur le corps latéral de l'emballage.

- Enfin, comme évoqué ci-dessus, il est noté que dans le cas particulier où le dispositif de protection radiologique est tel qu'il est constitué d'une unique structure formant virole d'un seul tenant autour de la cavité, le plomb peut alors être directement coulé entre deux viroles concentriques du corps latéral formant le moule précité, une ou plusieurs armatures de renforcement étant initialement agencées dans l'espace annulaire inter-viroles.

- D'autres avantages et caractéristiques de l'invention apparaîtront dans la description détaillée non limitative ci-dessous.

- Cette description sera faite au regard des dessins annexés parmi lesquels ;

- la

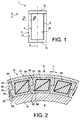

figure 1 représente une vue schématique d'un conteneur pour le transport et/ou stockage d'assemblages de combustible nucléaire, comprenant un emballage selon un mode de réalisation préféré de la présente invention, uniquement représenté grossièrement ; - la

figure 2 représente une vue plus détaillée en coupe transversale de l'emballage, prise le long de la ligne II-II de lafigure 1 ; - la

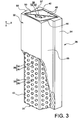

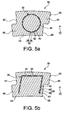

figure 3 représente une vue en perspective de l'une des structures de protection radiologique équipant l'emballage montré sur les figures précédentes ; - la

figure 4 représente une vue en coupe transversale de la structure de protection radiologique montrée sur lafigure 3 ; - les

figures 5 à 5b représentent des vues similaires à celle montrée sur lafigure 4 , la structure de protection radiologique se présentant sous la forme d'une alternative de réalisation ; - la

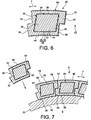

figure 6 représente une vue similaire à celle montrée sur lafigure 5 , la structure de protection radiologique se présentant sous la forme d'une alternative de réalisation ; - la

figure 7 représente une vue similaire à celle montrée sur lafigure 2 , avec des structures de protection radiologique comme celle montrée sur lafigure 6 ; - les

figures 8a à 8c représentent des vues similaires à celles montrées sur lesfigures 4 à 5b , la structure de protection radiologique se présentant sous la forme d'autres alternatives de réalisation, avec des armatures adoptant une configuration en zigzags ; et - la

figure 9 représente également une vue similaire à celles montrées sur lesfigures 4 à 5b , la structure de protection radiologique se présentant sous encore une autre forme alternative de réalisation. - Tout d'abord en référence à la

figure 1 , on voit un conteneur 1 pour le transport et/ou stockage d'assemblages de combustible nucléaire. Il est à cet égard rappelé que l'invention n'est aucunement limitée au transport/stockage de ce type de matière nucléaire. - Le conteneur 1 comprend globalement un emballage 2 objet de la présente invention, à l'intérieur duquel se trouve un dispositif de rangement 4, également dénommé panier de rangement. Le dispositif 4 est prévu pour être placé dans une cavité de logement 6 de l'emballage 2, comme le montre schématiquement la

figure 1 sur laquelle il est également possible d'apercevoir l'axe longitudinal 8 de cet emballage, confondu avec les axes longitudinaux du dispositif de rangement et de la cavité de logement. - Dans toute la description, le terme « longitudinal » doit être compris comme parallèle à l'axe longitudinal 8 et à la direction longitudinale X de l'emballage, et le terme « transversal » doit être compris comme orthogonal à ce même axe longitudinal 8.

- De manière classique et à titre de rappel, il est noté que le dispositif de rangement 4 comprend une pluralité de logements adjacents disposés parallèlement à l'axe 8, ces derniers étant chacun apte à recevoir au moins un assemblage de combustible de section carrée ou rectangulaire, et de préférence un seul. Le conteneur 1 et ce dispositif 4 ont été montrés dans une position verticale de chargement/déchargement des assemblages de combustible, différente de la position horizontale/couchée habituellement adoptée durant le transport des assemblages. A cet égard, comme cela sera détaillé ultérieurement, il est précisé que l'emballage selon l'invention présente un comportement extrêmement satisfaisant en cas de chute libre verticale, durant laquelle cet emballage se déplace selon la direction longitudinale dans sa position verticale représentée.

- De façon générale, l'emballage 2 dispose essentiellement d'un fond 10 sur lequel le dispositif 4 est destiné à reposer en position verticale, d'un couvercle 12, et d'un corps latéral 14 s'étendant autour et selon l'axe longitudinal 8, parallèle à la direction X.

- C'est ce corps latéral 14 qui définit la cavité de logement 6, à l'aide d'une surface intérieure latérale 16 de forme sensiblement cylindrique et de section circulaire, et d'axe confondu avec l'axe 8.

- Le fond 10, qui définit le fond de la cavité 6 ouverte ou niveau du couvercle 12, peut être réalisé d'une seule pièce avec une partie au moins du corps latéral 14, sans sortir du cadre de l'invention.

- En référence à présent à la

figure 2 , on peut apercevoir de façon détaillée une partie du corps latéral 14, qui présente tout d'abord deux viroles métalliques concentriques formant conjointement un espace annulaire 18 centré sur l'axe longitudinal de l'emballage (non visible sur cette figure), cet espace 18 étant comblé par un dispositif de protection radiologique 20 spécifique à la présente invention. - Ce dispositif de protection 20 est en particulier conçu pour former une barrière contre les rayonnements gamma émis par les assemblages de combustible irradié logés dans la cavité 6. Ainsi, il est logé entre la virole interne 22 dont la surface intérieure correspond à la surface intérieure latérale 16 de la cavité 6, et la virole externe 24.

- Comme cela est visible sur la

figure 2 , dans ce mode de réalisation préféré de la présente invention, le dispositif de protection 20 comprend une pluralité de structures de protection radiologique 26, de préférence toutes sensiblement identiques, et positionnées adjacentes les unes par rapport aux autres selon une direction tangentielle / circonférentielle T associée à l'espace annulaire 18. En d'autres termes, le dispositif de protection radiologique 20, qui s'étend tout autour de la cavité 6 en comblant l'espace annulaire 18, est segmenté en plusieurs structures 26 s'étendant chacune selon un secteur angulaire donné, centré sur l'axe longitudinal de l'emballage. - En référence aux

figures 3 et4 , on peut apercevoir l'une des structures de protection radiologique 26, chacune d'elle s'étendant de préférence sensiblement sur toute la longueur de l'emballage, ou du moins tout le long de la zone dite active définie par les assemblages de combustible. - La structure 26 comprend une armature métallique de renforcement 30, s'étendant selon la direction longitudinale, de préférence sur toute la longueur de la structure 26. Elle est épousée par un bloc 32 réalisé en plomb ou dans l'un de ses alliages, coulé sur l'armature 30 et noyant celle-ci, de sorte que l'armature 30 est entièrement recouverte latéralement par le plomb. De plus, dans le but d'interdire le déplacement relatif selon la direction longitudinale entre l'armature 30 et le bloc 32, et d'éviter ainsi le tassement du bloc de plomb selon cette même direction en cas de chute verticale de l'emballage, l'armature 30 est équipée d'une pluralité d'éléments de retenue 34, prévus pour retenir le bloc coulé 34 dans la direction longitudinale.

- Dans le cas présent, les éléments de retenue 34 sont des trous traversant l'armature métallique, celle-ci étant de préférence réalisée en acier, par exemple en acier noir ou en acier inoxydable. Après coulée du plomb sur l'armature 30, chaque trou 34 est traversé par un élément en plomb 36 faisant partie intégrante du bloc coulé 32, cet élément 36 prenant la forme d'un pion épousant de préférence la totalité de la surface latérale du trou 34, par exemple de section circulaire, hexagonale ou autre. Les deux éléments 34, 36 emboîtés l'un dans l'autre forment ainsi conjointement une liaison mécanique 38 entre le bloc 32 et l'armature 30, interdisant le déplacement relatif de ces deux entités l'une par rapport à l'autre, selon la direction longitudinale. Pour que le résultat soit plus efficace, il est préférable de répartir les trous 34 sur l'armature 30, de préférence de manière homogène et régulière, et particulièrement le long de la direction longitudinale X afin d'éviter le tassement du bloc 32 en cas de chute verticale de l'emballage.

- A titre indicatif, on peut prévoir que la surface des trous 34 corresponde à environ 20 à 60 % de la surface de l'armature, et de préférence à 40 % de celle-ci. Il est noté que ce pourcentage est donné en considérant la surface de l'armature comme étant la surface des éléments qui la composent, et non pas la somme des deux surfaces opposées de chacun de ces éléments.

- Cet intervalle de valeur permet d'obtenir un bon maintien du bloc de plomb 32 par rapport à l'armature 30, en raison du nombre et de la dimension des liaisons mécaniques 38 qu'il engendre. De plus, cet intervalle est adapté pour offrir une coulée rapide du plomb tout autour et à l'intérieur de l'armature, étant donné que le plomb liquide emprunte effectivement les trous 34 durant la coulée afin de pénétrer dans les éventuelles zones fermées de l'armature 30, avant de se solidifier dans ces mêmes trous 34.

- A ce titre, l'armature métallique 30 prend par exemple la forme d'une poutre creuse définissant une paroi latérale intérieure 40 délimitant un creux s'étendant selon la direction longitudinale, et une paroi latérale extérieure 42, chacune de ces surfaces 40, 42 étant épousée par le bloc de plomb 32, de préférence sur toute leur longueur correspondant également sensiblement à la longueur du bloc de plomb 32.

- Dans ce mode de réalisation préféré, la poutre 30 prend en section transversale la forme d'un parallélogramme, de sorte que le bloc de plomb 32, traversant chacun des quatre côtés du parallélogramme à l'aide des portions 36, présente une couronne extérieure 44 épousant la surface extérieure 42 de la poutre sur tout le pourtour de celle-ci, et une portion interne 46 épousant la surface intérieure 40 également sur tout le pourtour de celle-ci. Dans ce mode de réalisation préféré, l'armature 30 comprend également un élément central 50 de longueur identique au parallélogramme, qui, en section transversale, relie les deux sommets les plus éloignés de ce parallélogramme. Par conséquent, la portion interne 46 du bloc 32 prend la forme de deux sous-blocs de section triangulaire solidaires l'un de l'autre grâce aux portions de plomb 36 traversant les trous 34 pratiqués sur l'élément central 50.

- Naturellement, cet élément central 50 formant diagonale n'est pas obligatoire, comme le montre l'alternative de réalisation montrée sur la

figure 5 , dans laquelle seul le parallélogramme constitue l'armature 30. De plus, toute autre forme que le parallélogramme pourrait être employée, de section transversale ouverte ou fermée, sans sortir du cadre de l'invention, et comme cela est d'ailleurs montré sur lesfigures 5a et 5b représentant respectivement une armature 30 de section transversale sensiblement en forme de cercle et une armature 30 de section transversale sensiblement en forme U, chacune noyée dans un bloc de plomb 32. - Quoi qu'il en soit, il est donc de préférence fait en sorte que l'armature métallique de renforcement 30 soit intégralement noyée ou presque dans le bloc coulé 32, en ce sens qu'elle est recouverte latéralement par le plomb sur tout son pourtour, à savoir plus apparente depuis l'extérieur, latéralement sur 360°. A titre indicatif, on peut prévoir que seuls les chants d'extrémité de l'armature 30 restent apparents depuis l'extérieur de celle-ci, comme visible au niveau de l'extrémité supérieure de la structure 26 représentée sur la

figure 3 . - Le bloc 32 est fabriqué en coulant du plomb ou l'un de ses alliages dans un moule au sein duquel l'armature métallique de renforcement 30 a été préalablement mise en place. C'est donc la forme du moule qui impose la forme extérieure du bloc 32. A cet égard, il comprend, sur sa couronne extérieure 44, un premier décrochement radialement extérieur 54, s'étendant tangentiellement. Ainsi, sur le flanc concerné du bloc 32, on peut successivement apercevoir, radialement de l'extérieur vers l'intérieur, ledit décrochement tangentiel 54, suivi d'un renfoncement 55.

- De la même manière, sur le flanc opposé de la couronne 44, il est prévu un second décrochement radialement intérieur 56, s'étendant tangentiellement. Ainsi, sur ce flanc opposé du bloc 32, on peut successivement apercevoir, radialement de l'intérieur vers l'extérieur, ledit décrochement tangentiel 56, suivi d'un renfoncement 57.

- Par conséquent, lorsque les structures 26 sont mises en place dans l'espace annulaire 18, après démoulage de ces structures, on fait en sorte que le décrochement radialement extérieur 54 d'une structure quelconque 26 vienne se loger dans le renfoncement radialement extérieur 57 de la structure directement adjacente dans la direction tangentielle T, tel que cela est montré sur la

figure 2 . De la même manière, du côté opposé de ladite structure quelconque 26, le décrochement radialement intérieur 56 de cette structure vient se loger dans le renfoncement radialement intérieur 55 de la structure directement adjacente dans la direction tangentielle T. Il est alors de préférence fait en sorte que l'étendue tangentielle des recouvrements entre les décrochements 54, 56 en regard deux à deux, et de préférence en contact, soit suffisamment importante pour limiter de manière satisfaisante les risques de fuites de rayons gamma entre les structures de protection 26. - En référence à la

figure 6 , on peut voir un autre mode de réalisation de la structure de protection 26, correspondant à celui montré sur lafigure 5 auquel s'ajoute un profil 60 de transfert thermique. - Le profil 60 loge le bloc 32 noyant l'armature 30, en présentant une forme ouverte dans la direction circonférentielle T, en section transversale. Cette ouverture autorise l'introduction préalable du bloc 32 dans le profil 60, par déplacement relatif circonférentiel des deux éléments. Comme visible sur la

figure 6 , le profil 60 présente deux flancs opposés espacés radialement et cheminant circonférentiellement, ces deux flancs étant reliés entre eux à l'une de leurs extrémités par un élément radial conformé pour épouser le décrochement 54 et le renfoncement 55 du bloc 32 logé dans le profil. De plus, le bloc épouse chacun des deux flancs. - Ainsi, lors de la fabrication de l'emballage, chaque bloc 32, de préférence usiné après coulée du plomb sur l'armature, est introduit dans un profil 60 par l'ouverture circonférentielle prévue à cet effet, en déplaçant le bloc dans la direction circonférentielle T, jusqu'à ce que son décrochement 54 et son renfoncement 55 viennent épouser l'élément radial de jonction du profil 60. Chaque profil 60, ainsi équipé de sa structure de protection 26, est ensuite placé autour de la virole intérieure 22, avec l'élément radial épousant le décrochement 56 et le renfoncement 57 du bloc 32 logé dans le profil 60 adjacent, comme visible sur la

figure 7 . Pour ce faire, un déplacement sensiblement radial du profil 60 équipé de sa structure de protection 26 est envisageable, comme cela est schématisé par la flèche de cette même figure. - Cette manière de procéder permet de recouvrir progressivement la virole intérieure 22 en progressant selon la direction circonférentielle T, et est réitérée jusqu'à ce que cette virole intérieure 22 soit entièrement recouverte latéralement par des structures 26.

- Il est noté que par la suite, la virole extérieure du corps latéral 14 est disposée autour des structures 26 logées dans les profils 60, avec de préférence une étape antérieure consistant à la solidarisation entre eux des profils adjacents circonférentiellement, par exemple par soudage sur toute leur longueur, qui correspond de préférence sensiblement à la longueur du bloc 32 et de l'armature 30. A titre indicatif, le soudage longitudinal s'effectue de préférence entre le flanc radialement extérieur d'un profil 60, et l'élément radial de jonction appartenant au profil 60 directement consécutif.

- Une fois la virole extérieure mise en place, les deux flancs du profil 60 sont alors en regard et en contact ou à forte proximité respectivement des deux viroles concentriques, afin de faciliter le transfert thermique entre celles-ci.

- Cette spécificité selon laquelle le bloc de plomb est logé dans un profil ouvert est naturellement applicable quelle que soit la forme adoptée pour le bloc et l'armature métallique.

- Sur les

figures 8a à 8c , on peut apercevoir d'autres modes de réalisation préférés, dont les armatures métalliques de renfort 30 présentent chacune une section transversale en forme de zigzags. Le nombre et le motif des zigzags peuvent être choisis en fonction des besoins rencontrés. Il peut par exemple s'agir d'une répétition d'un motif en forme de vague, de créneau, ou de V, comme cela est respectivement représenté sur lesfigures 8a, 8b ,8c . - En référence à la

figure 9 , il est représenté une autre alternative de réalisation pour la structure 26, la différence avec celles décrites ci-avant résidant une nouvelle fois dans la forme de l'armature métallique de renforcement 130. En effet, même si cela pourrait être réalisé, elle ne présente plus de trous comme éléments de retenue du bloc de plomb coulé 32, mais intègre à la place des saillies 134 prévues par exemple sur des éléments plans 170 de l'armature métallique. Plus précisément, ces éléments plans 170, s'étendant d'un bout à l'autre de la structure 26 selon la direction X, prennent par exemple la forme d'une croix en section transversale, des saillies 134 en forme de pions orientés transversalement se projetant de part et d'autre de chaque branche de la croix, comme visible sur lafigure 9 . Ainsi, il est réalisé une liaison mécanique 138 entre chaque saillie 134 et la portion adjacente du bloc de plomb 32 qui noie cette saillie, ces liaisons 138 entre le bloc 32 et l'armature 130 ayant ici toujours pour but d'interdire le déplacement relatif de ces deux entités l'une par rapport à l'autre, selon la direction longitudinale. - Naturellement, la forme, le nombre et les dimensions des saillies peuvent être adaptés en fonction des besoins et contraintes rencontrés, tout comme la structure porteuse de ces saillies.

- Bien entendu, diverses modifications peuvent être apportées par l'homme du métier à l'invention qui vient d'être décrite, uniquement à titre d'exemples non limitatifs. En particulier, chaque particularité décrite pour une mode de réalisation donné est applicable à tous les autres modes de réalisation.

Claims (12)

- Emballage (2) pour le transport et/ou stockage de matières nucléaires, ledit emballage comprenant un corps latéral (14) s'étendant selon une direction longitudinale (X) dudit emballage, ledit corps latéral formant une cavité de logement (6) des matières nucléaires et étant équipé d'un dispositif de protection radiologique (20),

ledit dispositif de protection radiologique comprenant au moins une structure de protection radiologique (26) comportant au moins une armature métallique de renforcement (30, 130) s'étendant selon ladite direction longitudinale (X) et épousée par un bloc (32) réalisé en plomb ou dans l'un de ses alliages, coulé sur ladite armature métallique de renforcement (30, 130), celle-ci étant équipée d'au moins un élément (34, 134) de retenue du bloc coulé, selon ladite direction longitudinale (X),

ladite armature métallique de renforcement (30, 130) étant noyée dans le bloc coulé (32) sur au moins une partie de sa longueur selon ladite direction longitudinale (X), caracterisé en ce que ladite partie d'armature métallique est recouverte latéralement par le plomb sur tout son pourtour. - Emballage (2) selon la revendication 1, caractérisé en ce que ladite armature métallique de renforcement (30, 130) présente, en section transversale quelconque, une forme non droite.

- Emballage (2) selon la revendication 2, caractérisé en ce que ladite armature métallique de renforcement (30, 130) présente, en section transversale quelconque, une forme en zigzags.

- Emballage (2) selon la revendication 2, caractérisé en ce que ladite armature métallique (30, 130) prend la forme d'une structure creuse définissant une paroi latérale intérieure (40) délimitant un creux s'étendant selon ladite direction longitudinale (X), et une paroi latérale extérieure (42).

- Emballage (2) selon l'une quelconque des revendications précédentes, caractérisé en ce que ladite armature métallique (30, 130) est équipée d'une pluralité d'éléments (34, 134) de retenue du bloc coulé selon ladite direction longitudinale (X), répartis le long de cette même direction.

- Emballage (2) selon l'une quelconque des revendications précédentes, caractérisé en ce qu'au moins un élément (34) de retenue du bloc coulé prend la forme d'un trou traversant pratiqué dans ladite armature métallique (30), et traversé par ledit bloc coulé (32).

- Emballage (2) selon l'une quelconque des revendications précédentes, caractérisé en ce qu'au moins un élément (134) de retenue du bloc coulé prend la forme d'une saillie prévue sur ladite armature métallique (130), et noyée dans ledit bloc coulé (32).

- Emballage (2) selon l'une quelconque des revendications précédentes, caractérisé en ce que la longueur de l'armature métallique (30, 130), selon ladite direction longitudinale (X), est sensiblement identique à la longueur selon cette même direction du bloc (32) réalisé en plomb ou dans l'un de ses alliages, coulé sur cette armature.

- Emballage (2) selon l'une quelconque des revendications précédentes, caractérisé en ce que ledit dispositif de protection radiologique (20) comprend une pluralité de structures de protection radiologique (26) réparties circonférentiellement autour de la cavité.

- Emballage (2) selon la revendication 9, caractérisé en ce que chaque structure de protection radiologique (26) est logée dans un profil métallique (60) ouvert dans une direction circonférentielle (T), autorisant l'introduction de la structure de protection radiologique (26) dans son profil associé selon un mouvement relatif suivant cette même direction (T).

- Emballage (2) selon l'une quelconque des revendications 1 à 8, caractérisé en ce que ledit dispositif de protection radiologique (20) est constitué d'une unique structure de protection radiologique formant virole d'un seul tenant autour de ladite cavité (6).

- Procédé de fabrication d'un emballage pour le transport et/ou stockage de matières nucléaires selon l'une quelconque des revendications précédentes, caractérisé en ce qu'il comprend une étape de fabrication de ladite structure de protection radiologique, réalisée en coulant du plomb ou l'un de ses alliages dans un moule au sein duquel ladite armature métallique de renforcement a été préalablement mise en place.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR0753965A FR2914104B1 (fr) | 2007-03-21 | 2007-03-21 | Emballage pour le transport et/ou stockage de matieres nucleaires comprenant une protection radiologique en plomb coule sur une armature metallique |

| PCT/EP2008/053191 WO2008125409A1 (fr) | 2007-03-21 | 2008-03-18 | Emballage pour le transport et/ou stockage de matieres nucleaires comprenant une protection radiologique en plomb coule sur une armature metallique |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2140459A1 EP2140459A1 (fr) | 2010-01-06 |

| EP2140459B1 true EP2140459B1 (fr) | 2012-08-29 |

Family

ID=38477374

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP08717925A Active EP2140459B1 (fr) | 2007-03-21 | 2008-03-18 | Emballage pour le transport et/ou stockage de matieres nucleaires comprenant une protection radiologique en plomb coule sur une armature metallique |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US20100183110A1 (fr) |

| EP (1) | EP2140459B1 (fr) |

| JP (1) | JP5629466B2 (fr) |

| KR (1) | KR101166618B1 (fr) |

| CN (1) | CN101652817B (fr) |

| ES (1) | ES2394383T3 (fr) |

| FR (1) | FR2914104B1 (fr) |

| WO (1) | WO2008125409A1 (fr) |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US12033764B2 (en) | 2006-09-06 | 2024-07-09 | Holtec International | Fuel rack for storing spent nuclear fuel |

| WO2008030987A2 (fr) * | 2006-09-06 | 2008-03-13 | Holtec International, Inc. | Appareil formant récipient métallique scellé et panier pour transporter, stocker et/ou supporter du combustible nucléaire usé |

| US7973298B2 (en) * | 2007-10-10 | 2011-07-05 | Kobe Steel, Ltd. | Transport/storage cask for radioactive material |

| FR2985365B1 (fr) * | 2011-12-29 | 2014-01-24 | Tn Int | Conducteur thermique pour corps lateral d'emballage de transport et/ou d'entreposage de matieres radioactives |

| RU2550092C2 (ru) | 2013-07-31 | 2015-05-10 | Открытое Акционерное Общество "Акмэ-Инжиниринг" | Способ длительного хранения отработавшего ядерного топлива |

| CN106024085A (zh) * | 2016-06-14 | 2016-10-12 | 中广核工程有限公司 | 核电厂乏燃料干式贮存用转运容器 |

| KR101908904B1 (ko) | 2016-07-27 | 2018-10-18 | 성균관대학교산학협력단 | 방사선 차폐재 및 그 제조방법 |

| CN107068225B (zh) * | 2017-04-13 | 2023-09-22 | 云南电网有限责任公司电力科学研究院 | 一种x射线无损移动检测平台射线屏蔽装置 |

| FR3080705B1 (fr) * | 2018-04-27 | 2020-10-30 | Tn Int | Emballage de transport et/ou d'entreposage de matieres radioactives permettant une fabrication facilitee ainsi qu'une amelioration de la conduction thermique |

| CN108735322B (zh) * | 2018-06-04 | 2024-02-09 | 江苏核电有限公司 | 一种不锈钢硼铝复合板及制造方法 |

| JP7348107B2 (ja) * | 2020-03-05 | 2023-09-20 | 日立Geニュークリア・エナジー株式会社 | キャスク用緩衝体 |

| FR3114907B1 (fr) * | 2020-10-07 | 2022-12-23 | Tn Int | Emballage pour le transport et/ou le stockage de matieres radioactives, comprenant un dispositif de protection radiologique reduisant les risques de fuites radiologiques |

| CN113016728B (zh) * | 2021-02-04 | 2023-01-13 | 张晓霞 | 一种易于操作且可定位虾笼铅块的分离装置 |

| KR102561825B1 (ko) | 2021-12-23 | 2023-08-01 | 한국기계연구원 | 물 수확 장치 및 이를 이용한 수분 포집 정수 방법 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| NL244271A (fr) * | 1958-10-17 | |||

| FR1232638A (fr) * | 1959-07-28 | 1960-10-11 | Lemer & Co Ets | Procédé et dispositif de maçonnerie armée d'éléments en plomb pour la construction d'enceinte protectrice contre les radiations |

| US4400623A (en) * | 1981-01-02 | 1983-08-23 | Nuclear Power Outfitters | Radiation attenuation system |

| CA1182304A (fr) * | 1981-08-14 | 1985-02-12 | George A. Grutsch | Coffrages de betonnage |

| US5063299A (en) * | 1990-07-18 | 1991-11-05 | Westinghouse Electric Corp. | Low cost, minimum weight fuel assembly storage cask and method of construction thereof |

| JPH1039091A (ja) * | 1996-07-25 | 1998-02-13 | Kobe Steel Ltd | 放射性物質の収納容器及び放射線遮蔽材 |

| EP1122745A1 (fr) * | 1999-12-15 | 2001-08-08 | GNB Gesellschaft für Nuklear-Behälter mbH | Conteneur pour le transport et/ou le stockage de matières radioactives dégageant de la chaleur et procédé de fabrication d'un tel conteneur |

| RU2231837C1 (ru) * | 2003-04-17 | 2004-06-27 | Клюев Олег Александрович | Конвекционно-охлаждаемый контейнер для транспортировки и/или хранения отработавшего ядерного топлива |

| US20050055922A1 (en) * | 2003-09-05 | 2005-03-17 | Mohammad Shamsai | Prefabricated cage system for reinforcing concrete members |

-

2007

- 2007-03-21 FR FR0753965A patent/FR2914104B1/fr active Active

-

2008

- 2008-03-18 CN CN2008800088937A patent/CN101652817B/zh active Active

- 2008-03-18 WO PCT/EP2008/053191 patent/WO2008125409A1/fr not_active Ceased

- 2008-03-18 JP JP2009554016A patent/JP5629466B2/ja active Active

- 2008-03-18 KR KR1020097022020A patent/KR101166618B1/ko not_active Expired - Fee Related

- 2008-03-18 EP EP08717925A patent/EP2140459B1/fr active Active

- 2008-03-18 ES ES08717925T patent/ES2394383T3/es active Active

- 2008-03-18 US US12/532,075 patent/US20100183110A1/en not_active Abandoned

Also Published As

| Publication number | Publication date |

|---|---|

| CN101652817B (zh) | 2013-02-13 |

| ES2394383T3 (es) | 2013-01-31 |

| JP2010521691A (ja) | 2010-06-24 |

| FR2914104B1 (fr) | 2012-05-04 |

| CN101652817A (zh) | 2010-02-17 |

| US20100183110A1 (en) | 2010-07-22 |

| KR101166618B1 (ko) | 2012-07-18 |

| WO2008125409A1 (fr) | 2008-10-23 |

| JP5629466B2 (ja) | 2014-11-19 |

| EP2140459A1 (fr) | 2010-01-06 |

| KR20090122399A (ko) | 2009-11-27 |

| FR2914104A1 (fr) | 2008-09-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2140459B1 (fr) | Emballage pour le transport et/ou stockage de matieres nucleaires comprenant une protection radiologique en plomb coule sur une armature metallique | |

| EP0373997B1 (fr) | Conteneur de stockage pour déchets radioactifs | |

| EP2577678B1 (fr) | Emballage pour le transport et/ou entreposage de matieres radioactives, comprenant des moyens de conduction thermique ameliores | |

| EP2320429B1 (fr) | Emballage pour le transport et/ou entreposage de matières radioactives comprenant des éléments de protection radiologique empiles radialement | |

| EP2798644B1 (fr) | Emballage de transport et/ou d'entreposage de matières radioactives | |

| WO2010000846A1 (fr) | Râtelier de stockage d'assemblages de combustible nucléaire, frais ou irradiés. | |

| EP2406790A1 (fr) | Etui de stockage de combustible nucléaire usagé a fermeture facilitée | |

| EP3982375B1 (fr) | Emballage pour le transport et/ ou le stockage de matieres radioactives, comprenant un dispositif de protection radiologique reduisant les risques de fuites radiologiques | |

| EP2700077B1 (fr) | Elément de conduction thermique permettant d'améliorer la fabrication d'un emballage de transport et/ou d'entreposage de matières radioactives | |

| EP2320432B1 (fr) | Emballage pour le transport et/ou entreposage de matières radioactives conferant un transfert thermique renforce | |

| EP3363022A1 (fr) | Element de refroidissement avec embase pour evacuer de la chaleur d'un emballage | |

| EP3766082B1 (fr) | Emballage de transport et/ou d'entreposage de matieres radioactives permettant une fabrication facilitee ainsi qu'une amelioration de la conduction thermique | |

| EP3743928B1 (fr) | Panier de rangement pour matieres radioactives, presentant un encombrement optimise ainsi que des logements de geometrie plus precise | |

| WO2024121500A1 (fr) | Emballage pour le transport et/ou l'entreposage de matieres radioactives, comprenant un dispositif de protection radiologique simplifiee, reduisant les risques de fuites radiologiques | |

| FR2872956A1 (fr) | Dispositif externe d'evacuation de chaleur pour emballage destine au stockage et/ou au transport de matieres nucleaires | |

| WO2025186524A1 (fr) | Emballage de transport et/ou d'entreposage de matiéres radioactives présentant une conception améliorée limitant les risques de contamination de ses éléments constituants | |

| FR3121265A1 (fr) | Ensemble pour le transport d’hexafluorure d’uranium | |

| EP4405982A1 (fr) | Emballage pour le transport et/ou l'entreposage d'un ensemble de matieres radioactives, comprenant un amortisseur interne equipe de tubes d'amortissement | |

| FR3076057A1 (fr) | Emballage de transport et/ou d'entreposage de matieres radioactives presentant des moyens ameliores de maintien de capot amortisseur | |

| FR2640410A1 (en) | Storage container for radioactive waste |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20090915 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MT NL NO PL PT RO SE SI SK TR |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: LAMOUR, JEAN-MARIE Inventor name: CHIOCCA, RENE |

|

| DAX | Request for extension of the european patent (deleted) | ||

| 17Q | First examination report despatched |

Effective date: 20101213 |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: G21F 1/08 20060101ALI20120220BHEP Ipc: G21F 3/04 20060101ALI20120220BHEP Ipc: G21F 5/008 20060101AFI20120220BHEP |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MT NL NO PL PT RO SE SI SK TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: REF Ref document number: 573430 Country of ref document: AT Kind code of ref document: T Effective date: 20120915 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: FRENCH |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 602008018366 Country of ref document: DE Effective date: 20121025 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MK05 Ref document number: 573430 Country of ref document: AT Kind code of ref document: T Effective date: 20120829 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: VDEP Effective date: 20120829 |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG4D Effective date: 20120829 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120829 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120829 Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20121129 Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120829 Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120829 Ref country code: AT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120829 Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20121229 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2394383 Country of ref document: ES Kind code of ref document: T3 Effective date: 20130131 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120829 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20121130 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120829 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20121231 Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120829 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120829 Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120829 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120829 Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120829 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120829 Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120829 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20121129 |

|

| 26N | No opposition filed |

Effective date: 20130530 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 602008018366 Country of ref document: DE Effective date: 20130530 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20130331 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: MM4A |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20130318 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120829 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120829 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT; INVALID AB INITIO Effective date: 20080318 Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20130318 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20160329 Year of fee payment: 9 Ref country code: CZ Payment date: 20160224 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 20160330 Year of fee payment: 9 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 10 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CZ Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20170318 |

|

| REG | Reference to a national code |

Ref country code: BE Ref legal event code: MM Effective date: 20170331 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 11 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20170331 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20180710 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20170319 |

|

| P01 | Opt-out of the competence of the unified patent court (upc) registered |

Effective date: 20230526 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20240404 Year of fee payment: 17 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20240326 Year of fee payment: 17 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20250327 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20250328 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20250331 Year of fee payment: 18 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: H13 Free format text: ST27 STATUS EVENT CODE: U-0-0-H10-H13 (AS PROVIDED BY THE NATIONAL OFFICE) Effective date: 20251023 |