EP1990197B2 - Verfahren zum automatisierten Justieren einer Rotationskörperpressung in einer Druckmaschine - Google Patents

Verfahren zum automatisierten Justieren einer Rotationskörperpressung in einer Druckmaschine Download PDFInfo

- Publication number

- EP1990197B2 EP1990197B2 EP08103604.8A EP08103604A EP1990197B2 EP 1990197 B2 EP1990197 B2 EP 1990197B2 EP 08103604 A EP08103604 A EP 08103604A EP 1990197 B2 EP1990197 B2 EP 1990197B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- rotary body

- pressure

- pressure strip

- rotary

- image

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Not-in-force

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F33/00—Indicating, counting, warning, control or safety devices

- B41F33/0072—Devices for measuring the pressure between cylinders or bearer rings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F31/00—Inking arrangements or devices

- B41F31/30—Arrangements for tripping, lifting, adjusting, or removing inking rollers; Supports, bearings, or forks therefor

- B41F31/304—Arrangements for inking roller bearings, forks or supports

- B41F31/308—Swinging bearings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F33/00—Indicating, counting, warning, control or safety devices

- B41F33/0036—Devices for scanning or checking the printed matter for quality control

Definitions

- the present invention relates to a method for the automated adjustment of a rotary body pressure in a printing press, wherein a press strip image measurement is carried out on a printing substrate.

- each of the two rotating bodies forming a nip i. H. Rollers or cylinders, usually at least one has a rubber-elastic peripheral surface, the latter is flattened as a result of the pressing.

- This flattening is also referred to as a contact or press strip and has a width to be measured transversely to the roll rotation axis, the so-called press strip width.

- the width of the press strip can serve as a measure of the set pressure and can be measured in various ways.

- DE 10 2005 048 367 A1 describes a method for determining a nip width formed between two rotating bodies. The width of the nip is determined while a circumferential point passes through the nip.

- the press strip width generated in a nip between an inking roller and a printing form cylinder is measured using a press strip image which has been transferred to the printing sheet.

- the press strip image is measured by optoelectronic scanning.

- the measurement signals of the sensor used for optoelectronic scanning are transmitted to a control or regulating device which, based on this, generates control signals for actuating an actuator which adjusts the inking roller in such a way that the required pressure is present between it and the printing form cylinder.

- This object is achieved by a method with the features of claim 1. This process does justice to the complexity of modern roller inking units because it enables the interactions contained therein to be taken into account.

- the first actuating motor adjusts the second press strip in the main effect or primarily and the first press strip in a secondary effect or secondary.

- the second actuator can be used to set the first press strip in the main effect or primarily and the second press strip as a side effect or secondary.

- the two servomotors move the second rotation body and the third rotation body into a position relative to the first rotation body in which a common center point of the first rotation body and the second rotation body and a common center point of the second rotation body and the third rotation body Include non-right angle that is greater than 0 ° and less than 180 °.

- a forme cylinder is used as the first rotary body, an inking roller as the second rotary body and a rubbing roller as the third rotary body.

- the two images are measured on one and the same printed sheet.

- the two press strips are static press strips which are generated between them when the rotary body is stationary.

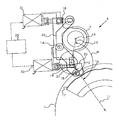

- Figure 1 shows a first rotary body 1, a second rotary body 2 and a third rotary body 3 as components of a printing press 4.

- the first rotary body 1 is a forme cylinder for lithographic offset printing.

- the second rotary body 2 is an inking roller with a rubber-elastic peripheral surface and is in contact with the first rotary body 1 during printing operation.

- the third rotating body 3 is a friction roller, which oscillates axially and is provided with a coaxial drive gear, and bears against the second rotating body 2.

- a common, first center point 11 of the first and second rotating bodies 1, 2 and a common, second center point 12 of the second and third rotating bodies 2, 3 enclose an angle ⁇ .

- the angle ⁇ lying between the center points 11, 12 is greater than 0 ° and less than 180 °, but not a right angle, but an obtuse angle.

- a first lever 21 is pivotally mounted about the axis of rotation or the center 13 of the third rotating body 3, to which a second lever 22 is fastened via a swivel joint 14.

- a third lever 23 is fastened to the first lever 21, in which a roller 16 is rotatably mounted, which is supported on a control cam 17.

- An electrical, first servomotor 31 for pivoting the second lever 22 about the swivel joint 14 is arranged on the second lever 22.

- the first servomotor 31 engages a first arm of the second lever 22 via a screw gear 18.

- the second rotary body 2 is supported in a second arm of the second lever 22.

- An electric, second servomotor 32 is fastened to the first lever 21 and engages the third lever 23 via a further screw gear 19 in order to pivot the latter together with the roller 16 stored therein about the swivel joint 15.

- the first lever 21 is pivoted about the center 13 of the third rotating body 3.

- the actuation of the second servomotor 32 serves to press the pressure in a common, first roll nip 41 (cf. Figure 2 ) of the first and second rotating bodies 1, 2 in order to meter the amount of fluid or ink transferred from the second rotating body 2 to the first rotating body 1.

- the actuation of the first servomotor 31 serves to press the pressure in a common, second nip 42 (cf. Figure 2 ) of the second and third rotating bodies 2, 3 in order to meter the amount of fluid or ink transferred from the third rotating body 3 to the second rotating body 2.

- the angle ⁇ is not a right angle, it is structurally inevitable that the actuation of the first actuator 31 not only effects the desired adjustment of a press strip width b in the second roller gap 42, but also has an undesirable side effect on the size of one Press strip width a affects in the first nip 41.

- Figure 2 shows the trigonometric conditions of the storage of the rotating body 1, 2 and 3 in a schematic representation. It can be seen from this that the size of the angle ⁇ deviating from 90 ° inevitably means that the adjustment of the roll provision made for the second roll gap 42 impairs the roll provision in the first roll gap 41.

- FIG. 3 shows a flow diagram of a method for automatic roller adjustment.

- the start takes place in method step 51.

- method step 51 contains the fact that the metering elements, eg. B. metering slide with zone screws, set so that all ink zones are open to the same extent and the same amount of ink is metered across the print width in all ink zones.

- the ink is fed from the ink fountain into the inking unit, with a dampening unit assigned to the inking unit being inactive during this ink inlet.

- the roller adjustment process is carried out immediately after a print job has been carried out, the washing, the uniform setting of the ink zone openings and the ink inlet can be omitted. In this case, only the dampening system is deactivated so that it no longer delivers dampening solution.

- the inking rollers including the second rotary body 2 and a dampening roller of the dampening unit are placed on the first rotary body 1 in order to transfer the printing ink from the inking unit onto the first rotary body 1 and transfer the offset printing form on it.

- This ink transfer takes place without transfer of the dampening solution to the offset printing form, so that the latter also accepts the printing ink in the non-printing, hydrophilic areas which would otherwise be kept free of color by the dampening solution. Therefore, in the case of the method variant in which the roller adjustment is carried out immediately after the printing job has been carried out, the offset printing form on the first rotary body 1 which was used for this printing job can be retained in the roller adjustment.

- an offset printing form specially provided for the roller adjustment is clamped onto the first rotary body 1.

- This special offset printing form has a homogeneous print image, so that deactivation of the dampening system is not necessary.

- the next step during a short run of the printing unit e.g. B. approx. 30 seconds, with no printing material being transported and printed, the printing ink distribution in the inking unit and on the first rotary body 1 is evened out.

- a static contact or press strip is placed in the first nip 41 (cf. Figure 2 ) and in a parallel process step 53 a static contact or press strip is generated in the second nip 42.

- the rotation of the first rotary body 1 and the applicator rollers adjacent to the latter, including the second rotary body 2, and the rotation of the third rotary body 3 are stopped in an angle of rotation position in which the plate leading edge of the offset printing form immediately after the last of the inking rollers seen in the direction of rotation of the first rotary body 1 stands.

- the standstill and the static pressure in the nips 41, 42 the printing ink is pressed out of these nips.

- the width of the press strips transferred to the printed sheets is determined. For this purpose, one is selected from the printed 5 to 10 printed sheets on which the two press strips are best recognizable.

- FIG 4 shows that this measuring device 24 is connected to an electronic control device 20, which in turn is connected to the servomotors 31, 32 (cf. Figure 1 ).

- the control device 20 calculates in a method step 56 the required correction values for the employment of the second on the first rotating body and the employment of the second on the third Rotational body.

- the control device 20 takes into account the already explained fact that the change in the placement of the second to the third rotating body entails a change in the placement of the second to the first rotating body.

- the influencing of one by the other employment can be influenced by the control device 20 on the basis of mathematical formulas stored therein, e.g. B.

- control device 20 controls the servomotors 31, 32 such that in a method step 57 the second servomotor 32 approaches the newly calculated target value for the employment of the second on the first rotating body and in a method step 58 that takes place simultaneously or in parallel first servomotor 31 starts the newly calculated target value of the employment of the second on the third rotating body.

- Executing method steps 57, 58 one after the other would be somewhat more time-consuming, but just as possible.

- the determination of the two target values made in method step 56 guarantees that, after their setting, the pressure or press strip width a, b in both roll nips 41, 42 is already correct and that no new measurement and readjustment is necessary.

- the roller adjustment is therefore already completed in a method step 59.

Landscapes

- Engineering & Computer Science (AREA)

- Quality & Reliability (AREA)

- Inking, Control Or Cleaning Of Printing Machines (AREA)

- Rotary Presses (AREA)

Description

- Die vorliegende Erfindung betrifft ein Verfahren zum automatisierten Justieren einer Rotationskörperpressung in einer Druckmaschine, wobei eine Pressstreifenabbild-Messung auf einem Bedruckstoff erfolgt, nach dem Oberbegriff des Anspruchs 1.

- Beim Einrichten einer Druckmaschine müssen deren aneinander anliegenden Walzen und Zylinder derart justiert werden, dass die in den Walzenspalten zwischen ihnen vorhandene Pressung das erforderliche Maß aufweist. Da von den beiden jeweils einen Walzenspalt bildenden Rotationskörpern, d. h. Walzen oder Zylindern, in der Regel mindestens einer eine gummielastische Umfangsfläche aufweist, wird letztere infolge der Pressung abgeplattet. Diese Abplattung wird auch als Kontakt- oder Pressstreifen bezeichnet und hat eine quer zur Walzenrotationsachse zu messende Breite, die sogenannte Pressstreifenbreite. Die Pressstreifenbreite kann als Maß für die eingestellte Pressung dienen und auf verschiedene Weise gemessen werden.

- In

DE 42 11 379 A1 werden zwei Abdruckbreiten automatisch geregelt. Als Messgröße für die Regelung dient die Farbdichte, die mit einem Densitometer online oder offline gemessen wird. - In

DE 10 2005 048 367 A1 ist ein Verfahren zur Ermittlung einer zwischen zwei Rotationskörpern gebildeten Nipbreite beschrieben. Die Breite des Nips wird während eines Durchlaufs eines Umfangpunktes durch den Nip ermittelt. - In

DE 102 11 870 A1 wird ein von einer Reibwalze zusammen mit einer Farbauftragwalze erzeugter Pressstreifen mittels eines CCD-Sensors überprüft, welcher dazu auf die Farbauftragwalze gerichtet wird. Damit ein deutlicher Abdruck des Pressstreifens auf der Farbauftragwalze erzeugt wird, werden die aufeinander gepressten Walzen für eine bestimmte Zeitspanne im Stillstand gehalten. Danach werden die Walzen in eine Position gedreht, in welcher der Pressstreifenabdruck auf der Farbauftragwalze für den CCD-Sensor gut zugänglich ist. - In

DE 44 27 967 B4 wird die in einem Walzenspalt zwischen einer Farbauftragwalze und einem Druckformzylinder erzeugte Pressstreifenbreite anhand eines Pressstreifenabbildes gemessen, welches auf den Druckbogen übertragen worden ist. Das Ausmessen des Pressstreifenabbildes erfolgt per optoelektronischer Abtastung. Die Messsignale des zur optoelektronischen Abtastung verwendeten Sensors werden an eine Steuer- oder Regelvorrichtung übermittelt, die davon ausgehend Stellsignale zum Ansteuern eines Stellantriebs generiert, welcher die Farbauftragwalze derart justiert, dass zwischen dieser und dem Druckformzylinder die erforderliche Pressung vorhanden ist. - Durch die Messung allein des in dem Walzenspalt zwischen der Farbauftragwalze und dem Druckformzylinder gebildeten Pressstreifens wird der in konstruktiver und funktioneller Hinsicht vorhandenen Komplexität moderner Walzenfarbwerke nur ungenügend Rechnung getragen.

- Deshalb liegt der Erfindung die Aufgabe zugrunde, ein der Komplexität von Walzenfarbwerk gerecht werdendes Walzenjustageverfahren anzugeben.

- Diese Aufgabe wird durch ein Verfahren mit den Merkmalen des Anspruchs 1 gelöst. Dieses Verfahren wird der Komplexität moderner Walzenfarbwerke gerecht, weil es eine Berücksichtigung der darin gegebenen Wechselwirkungen ermöglicht.

- In den Unteransprüchen sind vorteilhafte Weiterbildungen des erfindungsgemäßen Verfahrens genannt.

- Bei einer Weiterbildung wird durch den ersten Stellmotor im Haupteffekt oder primär der zweite Pressstreifen und im Nebeneffekt oder sekundär der erste Pressstreifen eingestellt. Außerdem kann hierbei durch den zweiten Stellmotor im Haupteffekt oder primär der erste Pressstreifen und im Nebeneffekt oder sekundär der zweite Pressstreifen eingestellt werden.

- Bei einer weiteren Weiterbildung werden durch die beiden Stellmotore der zweite Rotationskörper und der dritte Rotationskörper in eine Position relativ zu dem ersten Rotationskörper verstellt, in welcher eine gemeinsame Mittelpunktzenträle des ersten Rotationskörpers und des zweiten Rotationskörpers und eine gemeinsame Mittelpunktzentrale des zweiten Rotationskörpers und des dritten Rotationskörpers einen nicht-rechtwinkligen Winkel einschließen, der größer als 0° und kleiner 180° ist.

- Bei einer weiteren Weiterbildung werden als der erste Rotationskörper ein Formzylinder, als der zweite Rotationskörper eine Farbauftragwalze und als der dritte Rotationskörper eine Reibwalze verwendet.

- Bei einer weiteren Weiterbildung werden die beiden Abbilder auf ein und demselben Druckbogen ausgemessen.

- Bei einer weiteren Weiterbildung sind die beiden Pressstreifen statische Pressstreifen, welche bei rotativem Stillstand der Rotationskörper zwischen diesen erzeugt werden. Weitere in konstruktiver und funktioneller Hinsicht vorteilhafte Weiterbildungen der Erfindung ergeben sich aus der nachfolgenden Beschreibung eines bevorzugten Ausführungsbeispiels und der dazugehörigen Zeichnung.

- In dieser zeigt:

- Figur 1

- einen Formzylinder, eine Farbauftragwalze und eine Reibwalze, zwischen denen die Pressung eingestellt wird,

- Figur 2

- ein die geometrischen Besonderheiten der Anordnung der Rotationskörper aus

Figur 1 zeigendes Schema, - Figur 3

- ein Ablaufdiagramm für das Justieren der Pressstreifen zwischen den Rotationskörpern und

- Figur 4

- eine Mess- und Steuerungseinrichtung zur automatisierten Durchführung des Justage-Verfahrens.

-

Figur 1 zeigt einen ersten Rotationskörper 1, einen zweiten Rotationskörper 2 und einen dritten Rotationskörper 3 als Bestandteile einer Druckmaschine 4. Der erste Rotationskörper 1 ist ein Formzylinder für den lithographischen Offsetdruck. Der zweite Rotationskörper 2 ist eine Farbauftragwalze mit gummielastischer Umfangsfläche und liegt im Druckbetrieb an dem ersten Rotationskörper 1 an. Der dritte Rotationskörper 3 ist eine Reibwalze, die axial changiert und mit einem koaxialen Antriebszahnrad versehen ist, und liegt an dem zweiten Rotationskörper 2 an. Eine gemeinsame, erste Mittelpunktzentrale 11 des ersten und zweiten Rotationskörpers 1, 2 und eine gemeinsame, zweite Mittelpunktzentrale 12 des zweiten und dritten Rotationskörpers 2, 3 schließen einen Winkel α ein. Der zwischen den Mittelpunktzentralen 11, 12 liegende Winkel α ist größer als 0° und kleiner als 180°, jedoch kein rechter Winkel, sondern ein stumpfer Winkel. - Um die Rotationsachse bzw. den Mittelpunkt 13 des dritten Rotationskörpers 3 schwenkbar gelagert ist ein erster Hebel 21, an welchem über ein Drehgelenk 14 ein zweiter Hebel 22 befestigt ist. Über ein weiteres Drehgelenk 15 ist an dem ersten Hebel 21 ein dritter Hebel 23 befestigt, in welchem eine Rolle 16 drehbar gelagert ist, die auf einer Steuerkurve 17 abgestützt ist. Durch Schwenken der Steuerkurve 17 um den Mittelpunkt des ersten Rotationskörpers 1 kann der erste Hebel 21 mitsamt des zweiten und dritten Hebels 22, 23 um den Mittelpunkt 13 des dritten Rotationskörpers 3 geschwenkt werden, um den zweiten Rotationskörper 2 an und von dem ersten Rotationskörper 1 an- und abzustellen.

- An dem zweiten Hebel 22 ist ein elektrischer, erster Stellmotor 31 zum Schwenken des zweiten Hebels 22 um das Drehgelenk 14 angeordnet. Der erste Stellmotor 31 greift über ein Schraubengetriebe 18 an einem ersten Arm des zweiten Hebels 22 an. In einem zweiten Arm des zweiten Hebels 22 ist der zweite Rotationskörper 2 gelagert. An dem ersten Hebel 21 ist ein elektrischer, zweiter Stellmotor 32 befestigt, der über ein weiteres Schraubengetriebe 19 an dem dritten Hebel 23 angreift, um letzteren mitsamt der darin gelagerten Rolle 16 um das Drehgelenk 15 zu schwenken. Infolge dieses Schwenkens des dritten Hebels 23 wird der erste Hebel 21 um den Mittelpunkt 13 des dritten Rotationskörpers 3 geschwenkt.

- Die Betätigung des zweiten Stellmotors 32 dient dazu, die Pressung in einem gemeinsamen, ersten Walzenspalt 41 (vgl.

Figur 2 ) des ersten und zweiten Rotationskörpers 1, 2 einzustellen, um die vom zweiten Rotationskörper 2 auf den ersten Rotationskörper 1 übertragene Fluid- bzw. Farbmenge zu dosieren. - Die Betätigung des ersten Stellmotors 31 dient dazu, die Pressung in einem gemeinsamen, zweiten Walzenspalt 42 (vgl.

Figur 2 ) des zweiten und dritten Rotationskörpers 2, 3 einzustellen, um die vom dritten Rotationskörper 3 auf den zweiten Rotationskörper 2 übertragene Fluid- bzw. Farbmenge zu dosieren. - Aufgrund dessen, dass der Winkel α kein rechter Winkel ist, ist es konstruktiv bedingt unvermeidlich, dass die Betätigung des ersten Stellantriebs 31 nicht nur die gewünschte Justage einer Pressstreifenbreite b in dem zweiten Walzenspalt 42 bewirkt, sondern sich als unerwünschte Nebenwirkung auch auf die Größe einer Pressstreifenbreite a in dem ersten Walzenspalt 41 auswirkt.

-

Figur 2 zeigt die trigonometrischen Gegebenheiten der Lagerung der Rotationskörper 1, 2 und 3 in schematischer Darstellung. Daraus wird ersichtlich, dass die von 90° abweichende Größe des Winkels α zwangsläufig bedingt, dass die für den zweiten Walzenspalt 42 vorgenommene Justage der Walzenbeistellung die Walzenbeistellung in dem ersten Walzenspalt 41 beeinträchtigt. -

Figur 3 zeigt ein Ablaufschema eines Verfahrens zur automatischen Walzenjustage. Im Verfahrensschritt 51 erfolgt der Start. Hierbei wird zuerst ein Waschen des den zweiten und dritten Rotationskörper 2, 3 umfassenden Farbwerks und des Druckwerkes, welches neben dem ersten Rotationskörper 1 auch einen an dem ersten Rotationskörper 1 im Druckbetrieb anliegenden Gummituchzylinder umfasst, durchgeführt. Weiterhin enthält der Verfahrensschritt 51, dass an einer Farbzonendosiereinrichtung eines Farbkastens des Farbwerks die Dosierelemente, z. B. Dosierschieber mit Zonenschrauben, derart eingestellt werden, dass alle Farbzonen gleich weit geöffnet sind und über die Druckbreite in allen Farbzonen eine gleich große Farbmenge dosiert wird. Nach dieser Farbzoneneinstellung erfolgt ein Einlauf der Druckfarbe aus dem Farbkasten in das Farbwerk, wobei bei diesem Farbeinlauf ein dem Farbwerk beigeordnetes Feuchtwerk inaktiv ist. - Falls das Walzenjustageverfahren unmittelbar im Anschluss an einen durchgeführten Druckauftrag durchgeführt wird, können das Waschen, das einheitliche Einstellen der Farbzonenöffnungen und der Farbeinlauf entfallen. In diesem Fall wird lediglich das Feuchtwerk deaktiviert, so dass es kein Feuchtmittel mehr fördert.

- Unabhängig davon, ob das Justageverfahren im Anschluss an den Druckauftrag durchgeführt wird oder zu einem anderen Zeitpunkt, werden die Farbauftragwalzen einschließlich des zweiten Rotationskörpers 2 und eine Feuchtauftragwalze des Feuchtwerks an den ersten Rotationskörper 1 angestellt, um die Druckfarbe aus dem Farbwerk auf den ersten Rotationskörper 1 und die darauf befindliche Offsetdruckform zu übertragen. Diese Farbübertragung erfolgt ohne eine Übertragung des Feuchtmittels auf die Offsetdruckform, so dass letztere die Druckfarbe auch in den nicht-druckenden, hydrophilen Bereichen annimmt, die sonst durch das Feuchtmittel farbfrei gehalten werden würden. Deshalb kann bei der Verfahrensvariante, bei welcher die Walzenjustage in unmittelbarem Anschluss an die Durchführung des Druckauftrags erfolgt, bei der Walzenjustage jene Offsetdruckform auf dem ersten Rotationskörper 1 beibehalten werden, welche für diesen Druckauftrag verwendet worden ist. Bei einer anderen Verfahrensvariante wird anstelle der für den Druckauftrag verwendeten Offsetdruckform eine speziell für die Walzenjustage vorgesehene Offsetdruckform auf den ersten Rotationskörper 1 aufgespannt. Diese spezielle Offsetdruckform hat ein homogenes Druckbild, so dass die Deaktivierung des Feuchtwerks nicht erforderlich ist.

- Unabhängig davon, welche Offsetdruckform für die Walzenjustage verwendet wird, wird als nächstes während eines kurzen Laufes des Druckwerks, von z. B. ca. 30 Sekunden, wobei kein Bedruckstoff transportiert und bedruckt wird, die Druckfarbeverteilung in dem Farbwerk und auf dem ersten Rotationskörper 1 vergleichmäßigt.

- In einem Verfahrensschritt 52 wird ein statischer Kontakt- oder Pressstreifen in dem ersten Walzenspalt 41 (vgl.

Figur 2 ) erzeugt und in einem parallel ablaufenden Verfahrensschritt 53 wird ein statischer Kontakt- oder Pressstreifen in dem zweiten Walzenspalt 42 erzeugt. Dazu wird die Rotation des ersten Rotationskörpers 1 und der an letzterem anliegenden Auftragwalzen einschließlich des zweiten Rotationskörpers 2 und die Rotation des dritten Rotationskörpers 3 in einer Drehwinkelstellung stillgesetzt, in der die Plattenvorderkante der Offsetdruckform unmittelbar nach der in Rotationsrichtung des ersten Rotationskörpers 1 gesehen letzten der Farbauftragwalzen steht. Durch den Stillstand und die statische Pressung in den Walzenspalten 41, 42 wird die Druckfarbe aus diesen Walzenspalten herausgepresst. Durch das Herauspressen der Druckfarbe entstehen auf den Rotationskörpern 1, 2, 3 im Bereich der Walzenspalte 41, 42 Streifen mit Farbarmut. Die Breiten dieser Streifen sind proportional zur im jeweiligen Walzenspalt 41, 42 herrschenden Walzenpressung und entsprechen im Wesentlichen den Pressstreifenbreiten a, b (vgl.Figur 2 ). - Werden die Rotationskörper 1, 2, 3 danach weitergedreht, dann sind diese Pressstreifen als helle Streifen auf den Umfangsflächen der Rotationskörper 1, 2, 3 sichtbar. Dieses Weiterdrehen erfolgt aber nur über einen begrenzten Drehwinkel, nämlich so weit, bis der im Walzenspalt 42 auf dem zweiten Rotationskörper 2 erzeugte Pressstreifen im Laufe der Rotation des zweiten Rotationskörpers 2 ein einziges Mal auf dem ersten Rotationskörper 1 abgewälzt ist. Durch dieses Abwälzen wird auf dem ersten Rotationskörper 1 ein Abbild des im zweiten Walzenspalt 42 erzeugten Pressstreifens erzeugt.

- Danach werden sämtliche Auftragwalzen einschließlich des zweiten Rotationskörpers 2 vom ersten Rotationskörper abgehoben und werden danach in einem Verfahrensschritt 54 in der Druckmaschine 4 ca. 5 bis 10 Druckbogen bedruckt. Bei dem Druckvorgang wird der auf dem ersten Rotationskörper 1 im Walzenspalt 41 erzeugte Pressstreifen und das auf den ersten Rotationskörper 1 übertragene Abbild des im zweiten Walzenspalt 42 erzeugten Pressstreifens vom ersten Rotationskörper 1 auf den daran anliegenden Gummituchzylinder übertragen und werden vom Gummituchzylinder diese beiden Abbilder auf den bogenförmigen Bedruckstoff 25 (vgl.

Figur 4 ) übertragen. - In einem darauffolgenden Verfahrensschritt 55 wird die Breite der auf die Druckbogen übertragenen Pressstreifen ermittelt. Dazu wird aus den bedruckten 5 bis 10 Druckbogen derjenige ausgewählt, auf welchem die beiden Pressstreifen am besten erkennbar sind.

- Zur Messung der Breiten der Abbilder der Pressstreifen auf dem Bedruckstoff 25, d. h. auf dem Druckbogen mit den deutlichsten Abbildern, wird dieser auf einen Messtisch aufgelegt, der eine optoelektronische, z. B. densitometrische, Messeinrichtung 24 aufweist.

-

Figur 4 zeigt, dass diese Messeinrichtung 24 mit einer elektronischen Steuerungseinrichtung 20 verbunden ist, welche wiederum mit den Stellmotoren 31, 32 verbunden ist (vgl.Figur 1 ). - Ausgehend von den Messsignalen der Messeinrichtung 24 berechnet die Steuerungseinrichtung 20 in einem Verfahrensschritt 56 die erforderlichen Korrekturwerte der Anstellung des zweiten an den ersten Rotationskörper und der Anstellung des zweiten an den dritten Rotationskörper. Bei der Berechnung der Zielwerte der korrigierten Anstellweiten berücksichtigt die Steuerungseinrichtung 20 den bereits erläuterten Umstand, dass die Veränderung der Anstellung des zweiten an den dritten Rotationskörper eine Veränderung der Anstellung des zweiten an den ersten Rotationskörper nach sich zieht. Bei der Korrekturberechnung der beiden Anstellungen, d. h. der Mittelpunktabstände zwischen dem ersten und zweiten Rotationskörper und zwischen dem zweiten und dritten Rotationskörper, kann die Beeinflussung der einen durch die andere Anstellung durch die Steuerungseinrichtung 20 auf Grundlage darin gespeicherter mathematischer Formeln, z. B. eines den trigonometrischen Zusammenhang beschreibenden Polynom-Modells, oder auf Grundlage einer in der Steuerungseinrichtung 20 abgelegten Wertetabelle, deren Wertepaare auf analytische Weise nach der zuvor genannten Formel bestimmt sind oder experimentell ermittelt sind, oder auf Grundlage einer dementsprechenden Funktionskurve berücksichtigt werden.

- Ausgehend von dieser Berechnung steuert die Steuerungseinrichtung 20 die Stellmotore 31, 32 derart an, dass in einem Verfahrensschritt 57 der zweite Stellmotor 32 den neu berechneten Zielwert für die Anstellung des zweiten an den ersten Rotationskörper anfährt und in einem gleichzeitig bzw. parallel erfolgenden Verfahrensschritt 58 der erste Stellmotor 31 den neu berechneten Zielwert der Anstellung des zweiten an den dritten Rotationskörper anfährt. Etwas zeitaufwändiger, aber ebenso möglich wäre eine nacheinander erfolgende Durchführung der Verfahrensschritte 57, 58.

- Unabhängig davon, ob die Verfahrensschritte 57, 58 gleichzeitig oder nacheinander ablaufen, ist entscheidend, dass der in dem jeweiligen Verfahrensschritt eingestellte Zielwert der Anstellung bzw. der Pressung in dem jeweiligen Walzenspalt 41, 42 endgültig ist, d. h. für das Erreichen des jeweiligen Zielwertes ist nur ein einziger Motorlauf des jeweiligen Stellmotors 31, 32 erforderlich. Es ist somit keine iterative Wiederholung der Verfahrensschritte 57, 58 erforderlich.

- Bei einer solchen iterativen Wiederholung würde zuerst nur einer der beiden Stellmotore 31, 32 betätigt und danach eine erneute Messung der Breite der auf dem Bedruckstoff 25 abgebildeten Pressstreifen erfolgen, um von dieser erneuten Messung ausgehend den Zielwert für den anderen Stellmotor zu bestimmen und diesen danach dementsprechend zu betätigen und würden gegebenenfalls weitere Iterationszyklen durchlaufen werden müssen, bis die Pressung bzw. Pressstreifenbreite a, b in beiden Walzenspalten 41, 42 stimmen würde bzw. innerhalb des zulässigen Toleranzbereiches ihres Soll-Wertes liegen würde.

- Im Gegensatz dazu garantiert die im Verfahrensschritt 56 erfolgte Bestimmung der beiden Zielwerte, dass nach deren Einstellung die Pressung bzw. Pressstreifenbreite a, b in beiden Walzenspalten 41, 42 bereits korrekt ist und keine erneute Messung und Nachjustage erforderlich ist. In einem Verfahrensschritt 59 ist deshalb die Walzenjustage bereits beendet.

-

- 1

- erster Rotationskörper (Formzylinder)

- 2

- zweiter Rotationskörper (Farbauftragwalze)

- 3

- dritter Rotationskörper (Reibwalze)

- 4

- Druckmaschine

- 5 - 10

- ./.

- 11

- erste Mittelpunktzentrale

- 12

- zweite Mittelpunktzentrale

- 13

- Mittelpunkt

- 14

- Drehgelenk

- 15

- Drehgelenk

- 16

- Rolle

- 17

- Steuerkurve

- 18

- Schraubengetriebe

- 19

- Schraubengetriebe

- 20

- Steuerungseinrichtung

- 21

- erster Hebel

- 22

- zweiter Hebel

- 23

- dritter Hebel

- 24

- Messeinrichtung

- 25

- Bedruckstoff

- 26 - 30

- ./.

- 31

- erster Stellmotor

- 32

- zweiter Stellmotor

- 33 - 40

- ./.

- 41

- erster Walzenspalt

- 42

- zweiter Walzenspalt

- 43 - 50

- ./.

- 51 - 59

- Verfahrensschritt

- α

- Winkel

- a, b

- Pressstreifenbreite

Claims (6)

- Verfahren zum automatisierten Justieren einer Rotationskörperpressung in einer Druckmaschine (4), wobei eine Presstreifenabbild-Messung auf einem Bedruckstoff (25) erfolgt, wobei ein Abbild eines ersten Pressstreifens, der von einem ersten Rotationskörper (1) zusammen mit einem zweiten Rotationskörper (2) gebildet wird, ein Abbild eines zweiten Pressstreifens, der von dem zweiten Rotationskörper (2) zusammen mit einem dritten Rotationskörper (3) gebildet wird, ausgemessen werden und die Rotationskörperpressung automatisch justiert wird,

dadurch gekennzeichnet,

dass durch eine elektronische Steuerungseinrichtung (20) in Abhängigkeit von Messsignalen einer Messeinrichtung (24) zum Messen der Breiten der Abbilder der beiden Pressstreifen ein erster Stellmotor (31) und ein zweiter Stellmotor (32), angesteuert werden, um die Pressstreifen einzustellen, wobei die Steuerungseinrichtung (20) die Stellmotore (31, 32) derart ansteuert, dass der zweite Stellmotor (32) einen neu berechneten Zielwert für die Anstellung des zweiten Rotationskörpers (2) an den ersten Rotationskörper (1) anfährt und der erste Stellmotor (31) einen neu berechneten Zielwert für die Anstellung des zweiten Rotationskörpers (2) an den dritten Rotationskörper (3) anfährt,

dass ein endgültiger Zielwert der Breite des ersten Pressstreifens und ein endgültiger Zielwert der Breite des zweiten Pressstreifens auf Grundlage der Ausmessung nur des Abbildes des ersten Presstreifens und des Abbildes des zweiten Presstreifens und keines weiteren Abbildes der beiden Pressstreifen eingestellt werden, und

dass der endgültige Zielwert der Breite des ersten Pressstreifens und der endgültige Zielwert der Breite des zweiten Pressstreifens durch einen einzigen der Ausmessung der Abbilder nachfolgenden Motorlauf des ersten Stellmotors (31) und einen einzigen der Ausmessung der Abbilder nachfolgenden Motorlauf des zweiten Stellmotors (32) eingestellt werden. - Verfahren nach Anspruch 1,

dadurch gekennzeichnet,

dass durch den ersten Stellmotor (31) im Haupteffekt oder primär der zweite Pressstreifen und im Nebeneffekt oder sekundär der erste Pressstreifen eingestellt wird. - Verfahren nach Anspruch 1 oder 2,

dadurch gekennzeichnet,

dass durch die beiden Stellmotore (31, 32) der zweite Rotationskörper (2) und der dritte Rotationskörper (3) in eine Position relativ zu dem ersten Rotationskörper (1) verstellt werden, in welcher eine gemeinsame Mittelpunktzentrale (11) des ersten Rotationskörpers (1) und des zweiten Rotationskörpers (2) und eine gemeinsame Mittelpunktzentrale (12) des zweiten Rotationskörpers (2) und des dritten Rotationskörpers (3) einen nicht-rechtwinkligen Winkel (α) einschließen, der größer als 0° und kleiner als 180° ist. - Verfahren nach einem der Ansprüche 1 bis 3,

durch gekennzeichnet,

dass als der erste Rotationskörper (1) ein Formzylinder, als der zweite Rotationskörper (2) eine Farbauftragwalze und als der dritte Rotationskörper (3) eine Reibwalze verwendet werden. - Verfahren nach einem der Ansprüche 1 bis 4,

dadurch gekennzeichnet,

dass die beide Abbilder auf ein und demselben Druckbogen ausgemessen werden. - Verfahren nach einem der Ansprüche 1 bis 5,

dadurch gekennzeichnet,

dass die beiden Pressstreifen statische Pressstreifen sind, welche bei rotativem Stillstand der Rotationskörper (1, 2, 3) zwischen diesen erzeugt werden.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102007022079A DE102007022079A1 (de) | 2007-05-11 | 2007-05-11 | Verfahren zum automatisierten Justieren einer Rotationskörperpressung in einer Druckmaschine |

Publications (4)

| Publication Number | Publication Date |

|---|---|

| EP1990197A2 EP1990197A2 (de) | 2008-11-12 |

| EP1990197A3 EP1990197A3 (de) | 2012-07-04 |

| EP1990197B1 EP1990197B1 (de) | 2016-11-02 |

| EP1990197B2 true EP1990197B2 (de) | 2020-04-29 |

Family

ID=39712377

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP08103604.8A Not-in-force EP1990197B2 (de) | 2007-05-11 | 2008-04-18 | Verfahren zum automatisierten Justieren einer Rotationskörperpressung in einer Druckmaschine |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US20080276816A1 (de) |

| EP (1) | EP1990197B2 (de) |

| DE (1) | DE102007022079A1 (de) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102010000907B4 (de) * | 2010-01-14 | 2015-09-10 | Windmöller & Hölscher Kg | Verfahren und Vorrichtung zum Optimieren der Relativposition zumindest zweier Druckwerkszylinder |

| IT1403496B1 (it) * | 2010-12-27 | 2013-10-17 | Uteco Converting Spa | Sistema e procedimento di regolazione e controllo delle pressioni di cilindri di stampa in una macchina da stampa flessografica a tamburo centrale |

| WO2018029085A1 (de) | 2016-08-09 | 2018-02-15 | Koenig & Bauer Ag | Verfahren zum kontrollieren der breite eines zwischen rotationskörpern eines druckwerks ausgebildeten pressstreifens |

| DE102016214713B4 (de) | 2016-08-09 | 2020-06-04 | Koenig & Bauer Ag | Verfahren zum Kontrollieren einer Streifenbreite eines Pressstreifens |

| DE102017201600B4 (de) | 2017-02-01 | 2019-04-25 | Koenig & Bauer Ag | Verfahren zum Kontrollieren mehrerer Pressstreifen hinsichtlich ihrer jeweiligen Streifenbreite |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10145957A1 (de) † | 2001-03-27 | 2002-10-17 | Windmoeller & Hoelscher | Vorrichtung und Verfahren zur Einstellung des Druckbildes in einer Flexodruckmaschine |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4211379C2 (de) * | 1992-04-04 | 1999-01-07 | Roland Man Druckmasch | Anilox-Offset-Druckeinheit mit einem Kurzfarbwerk |

| DE4232163C3 (de) * | 1992-09-25 | 2001-09-06 | Koenig & Bauer Ag | Vorrichtung zum Aufrechterhalten einer eingestellten Anpressung einer Farbauftragswalze an einem Formzylinder einer Rotationsdruckmaschine |

| US5448949A (en) * | 1993-08-24 | 1995-09-12 | Heidelberger Druckmaschinen Ag | Method and device for adjusting a contact pressure between ink-carrying cylinders of a printing machine |

| DE4427967B4 (de) | 1993-08-24 | 2004-09-30 | Heidelberger Druckmaschinen Ag | Verfahren zum Voreinstellen der Pressung zwischen farbführenden Zylindern einer Druckmaschine |

| JP4438155B2 (ja) * | 2000-01-31 | 2010-03-24 | 凸版印刷株式会社 | 印刷機のローラー調整方法とローラー調整装置、およびオフセット印刷機 |

| DE10211870B4 (de) * | 2001-03-29 | 2010-07-29 | Heidelberger Druckmaschinen Ag | Verfahren zur Justierung zweier aneinander anlegbarer Walzen eines Druckwerks |

| DE10302747A1 (de) * | 2003-01-24 | 2004-08-12 | Windmöller & Hölscher | Verfahren zur Korrektur von im Druckprozess auftretenden Schwankungen der auf das Druckbild übertragenen Farbmenge |

| US7225735B2 (en) * | 2004-05-03 | 2007-06-05 | Heidelberger Druckmaschinen Ag | Method for roller adjustment in a printing press |

| DE102005048367B4 (de) * | 2005-10-10 | 2010-08-05 | Wifag Maschinenfabrik Ag | Nip-Breitenmessung |

| WO2007086052A2 (en) * | 2006-01-25 | 2007-08-02 | Advanced Vision Technology (Avt) Ltd. | System and method for setting up a printing press |

-

2007

- 2007-05-11 DE DE102007022079A patent/DE102007022079A1/de not_active Withdrawn

-

2008

- 2008-04-18 EP EP08103604.8A patent/EP1990197B2/de not_active Not-in-force

- 2008-05-12 US US12/119,040 patent/US20080276816A1/en not_active Abandoned

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10145957A1 (de) † | 2001-03-27 | 2002-10-17 | Windmoeller & Hoelscher | Vorrichtung und Verfahren zur Einstellung des Druckbildes in einer Flexodruckmaschine |

Also Published As

| Publication number | Publication date |

|---|---|

| EP1990197A2 (de) | 2008-11-12 |

| EP1990197B1 (de) | 2016-11-02 |

| EP1990197A3 (de) | 2012-07-04 |

| DE102007022079A1 (de) | 2008-11-13 |

| US20080276816A1 (en) | 2008-11-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1748892B1 (de) | Verfahren zur einstellung einer übertragung von druckfarbe | |

| DE10013876B4 (de) | Verfahren zum Regeln der Farbgebung beim Drucken mit einer Druckmaschine | |

| EP2097261B1 (de) | Rotationsdruckmaschine und verfahren zum einstellen einer walze derselben | |

| DE3435487C2 (de) | ||

| DE102007008392B4 (de) | Integrierte Qualitätsregelung | |

| EP2759407B1 (de) | Verfahren und Vorrichtung zum Ermitteln und Einstellen eines optimierten Arbeitsabstandes zwischen zumindest zwei an einem Druckprozess beteiligten Zylindern | |

| EP1820650B1 (de) | Steuerung einer Druckmaschine mittels Torsionsmodell | |

| DE2845932A1 (de) | Kombiniertes feucht-farbwerk fuer offsetdruckwerke | |

| EP1990197B2 (de) | Verfahren zum automatisierten Justieren einer Rotationskörperpressung in einer Druckmaschine | |

| EP2879878B1 (de) | Verfahren zum einstellen der drucklänge eines druckbildes in einer mehrfarbenrotationsdruckmaschine | |

| DE4013003A1 (de) | Korrektur schraegliegender druckbilder | |

| DE10211870B4 (de) | Verfahren zur Justierung zweier aneinander anlegbarer Walzen eines Druckwerks | |

| EP2396174B1 (de) | Verfahren zur einstellung einer flächendeckung und ein entsprechendes verfahren zur durchführung in einer mehrere druckwerke aufweisenden druckmaschine | |

| DE60225396T2 (de) | Methode zum Voreinstellen der Farbe | |

| DE10261059A1 (de) | Verfahren und Vorrichtung zum Messen, Stellen und Regeln des Längs- und Seitenregisters sowie der Parallelität des Druckregisters in einer Mehrfarbendruckmaschine | |

| DE3204501C1 (de) | Vorrichtung zur Regelung der Farbzufuehrung in einer Rotationsdruckmaschine | |

| EP2762316B1 (de) | Verfahren zur Regelung eines Parameters eines Farbwerks | |

| DE102006004307B4 (de) | Verfahren zum Messen und Einstellen der Bahnspannung zwischen Farbwerken einer Mehrfarbenmaschine | |

| DE102009001302A1 (de) | Verfahren zum Betreiben einer Druckmaschine | |

| DE102008006192B4 (de) | Verfahren zum Betreiben einer Druckmaschine | |

| DE102007034835A1 (de) | Verfahren zum Betreiben einer wellenlosen Druckmaschine und wellenlose Druckmaschine | |

| DE4300071C2 (de) | Verfahren zur Steuerung einer Farbführung in einem Druckwerk einer Druckmaschine | |

| DE102008061599A1 (de) | Verfahren zum Einstellen eines Feuchtwerks einer Druckmaschine | |

| DE102007063852B3 (de) | Integrierte Qualitätsregelung | |

| EP1839854A1 (de) | Verfahren und Vorrichtung zur optimalen Einstellung der Beistellung in einer mehrere Druckwerke aufweisende Rotations-Flexodruckmaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MT NL NO PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA MK RS |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: SCHAFFRATH, DIETER Inventor name: LUCKHARDT, ULRICH Inventor name: DORENKAMP, FELIX Inventor name: HEILER, PETER Inventor name: MAYER, MARTIN |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: B41F 31/30 20060101ALI20120522BHEP Ipc: B41F 33/00 20060101AFI20120522BHEP |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MT NL NO PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA MK RS |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: B41F 31/30 20060101ALI20120529BHEP Ipc: B41F 33/00 20060101AFI20120529BHEP |

|

| 17P | Request for examination filed |

Effective date: 20130104 |

|

| AKX | Designation fees paid |

Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MT NL NO PL PT RO SE SI SK TR |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| INTG | Intention to grant announced |

Effective date: 20160316 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAJ | Information related to disapproval of communication of intention to grant by the applicant or resumption of examination proceedings by the epo deleted |

Free format text: ORIGINAL CODE: EPIDOSDIGR1 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAC | Information related to communication of intention to grant a patent modified |

Free format text: ORIGINAL CODE: EPIDOSCIGR1 |

|

| INTG | Intention to grant announced |

Effective date: 20160316 |

|

| GRAL | Information related to payment of fee for publishing/printing deleted |

Free format text: ORIGINAL CODE: EPIDOSDIGR3 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: HEILER, PETER Inventor name: DORENKAMP, FELIX Inventor name: MAYER, MARTIN Inventor name: SCHAFFRATH, DIETER Inventor name: LUCKHARDT, ULRICH |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MT NL NO PL PT RO SE SI SK TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: REF Ref document number: 841419 Country of ref document: AT Kind code of ref document: T Effective date: 20161115 Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502008014751 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R081 Ref document number: 502008014751 Country of ref document: DE Owner name: HEIDELBERGER DRUCKMASCHINEN AG, DE Free format text: FORMER OWNER: HEIDELBERGER DRUCKMASCHINEN AKTIENGESELLSCHAFT, 69115 HEIDELBERG, DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: MP Effective date: 20161102 |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG4D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170203 Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170202 Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170302 Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170302 Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R026 Ref document number: 502008014751 Country of ref document: DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170202 Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 |

|

| PLAX | Notice of opposition and request to file observation + time limit sent |

Free format text: ORIGINAL CODE: EPIDOSNOBS2 |

|

| 26 | Opposition filed |

Opponent name: KOENIG & BAUER AG Effective date: 20170727 |

|

| PLBB | Reply of patent proprietor to notice(s) of opposition received |

Free format text: ORIGINAL CODE: EPIDOSNOBS3 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20170418 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: MM4A |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20171229 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20170502 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20170418 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20170430 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20170430 Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20170418 |

|

| REG | Reference to a national code |

Ref country code: BE Ref legal event code: MM Effective date: 20170430 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20170418 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20170430 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 841419 Country of ref document: AT Kind code of ref document: T Effective date: 20170418 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20170418 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 |

|

| PLAB | Opposition data, opponent's data or that of the opponent's representative modified |

Free format text: ORIGINAL CODE: 0009299OPPO |

|

| R26 | Opposition filed (corrected) |

Opponent name: KOENIG & BAUER AG Effective date: 20170727 |

|

| RAP2 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: HEIDELBERGER DRUCKMASCHINEN AG |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT; INVALID AB INITIO Effective date: 20080418 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CY Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20161102 |

|

| PUAH | Patent maintained in amended form |

Free format text: ORIGINAL CODE: 0009272 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: PATENT MAINTAINED AS AMENDED |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20161102 |

|

| 27A | Patent maintained in amended form |

Effective date: 20200429 |

|

| AK | Designated contracting states |

Kind code of ref document: B2 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MT NL NO PL PT RO SE SI SK TR |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R102 Ref document number: 502008014751 Country of ref document: DE |

|

| P01 | Opt-out of the competence of the unified patent court (upc) registered |

Effective date: 20230502 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20230430 Year of fee payment: 16 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 502008014751 Country of ref document: DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20241105 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20241105 |