EP1701802B1 - Hochfrequenzzerstäubungsvorrichtung - Google Patents

Hochfrequenzzerstäubungsvorrichtung Download PDFInfo

- Publication number

- EP1701802B1 EP1701802B1 EP05700704A EP05700704A EP1701802B1 EP 1701802 B1 EP1701802 B1 EP 1701802B1 EP 05700704 A EP05700704 A EP 05700704A EP 05700704 A EP05700704 A EP 05700704A EP 1701802 B1 EP1701802 B1 EP 1701802B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- coating

- substrate

- spray

- atomising

- housing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Not-in-force

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B17/00—Apparatus for spraying or atomising liquids or other fluent materials, not covered by the preceding groups

- B05B17/04—Apparatus for spraying or atomising liquids or other fluent materials, not covered by the preceding groups operating with special methods

- B05B17/06—Apparatus for spraying or atomising liquids or other fluent materials, not covered by the preceding groups operating with special methods using ultrasonic or other kinds of vibrations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B17/00—Apparatus for spraying or atomising liquids or other fluent materials, not covered by the preceding groups

- B05B17/04—Apparatus for spraying or atomising liquids or other fluent materials, not covered by the preceding groups operating with special methods

- B05B17/06—Apparatus for spraying or atomising liquids or other fluent materials, not covered by the preceding groups operating with special methods using ultrasonic or other kinds of vibrations

- B05B17/0607—Apparatus for spraying or atomising liquids or other fluent materials, not covered by the preceding groups operating with special methods using ultrasonic or other kinds of vibrations generated by electrical means, e.g. piezoelectric transducers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B14/00—Arrangements for collecting, re-using or eliminating excess spraying material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B16/00—Spray booths

- B05B16/20—Arrangements for spraying in combination with other operations, e.g. drying; Arrangements enabling a combination of spraying operations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B5/00—Electrostatic spraying apparatus; Spraying apparatus with means for charging the spray electrically; Apparatus for spraying liquids or other fluent materials by other electric means

- B05B5/08—Plant for applying liquids or other fluent materials to objects

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B5/00—Electrostatic spraying apparatus; Spraying apparatus with means for charging the spray electrically; Apparatus for spraying liquids or other fluent materials by other electric means

- B05B5/08—Plant for applying liquids or other fluent materials to objects

- B05B5/087—Arrangements of electrodes, e.g. of charging, shielding, collecting electrodes

Definitions

- the present invention generally relates to a high-frequency sputtering apparatus suitable for sputtering a coating liquid, which is equipped with a drying apparatus for drying and / or crosslinking the coating liquid applied to the body to be coated by the high-frequency sputtering apparatus, the apparatus further comprising a substrate holder. which is suitable for keeping the body to be coated constantly in a position suitable for the coating during the coating process.

- the present invention relates to such a Hochfrequenzzerstäubungsvoriques that does not atomize the coating liquid by means of a pressurized nozzle, but which atomizes the coating liquid powerless without air induction by means of a stimulable to high-frequency vibrations resonance body to form a spray.

- such devices are also included in which a movement of the substrate and / or the atomizer device takes place for the coating process.

- the high-frequency vibrations to which the resonance body is excited can be generated, for example, in an electromechanical transducer by means of piezoceramic elements which have been excited to electrical vibrations. These mechanical vibrations generated with the aid of the piezoceramic elements can then be forwarded to the resonance body reinforced. With these mechanical high-frequency oscillations, a coating liquid film continuously applied to the resonator body can be excited into capillary waves, so that fine droplets are constricted at the antinodes which form on the capillary corrugations, whereby an atomizing or spray mist is formed.

- stents such as stents

- closed layer thicknesses of about 1 nm to about 1 mm, possibly even more, can be achieved.

- Preferred layer thicknesses are 1 nm to 100 ⁇ m, more preferably 1 nm to 10 ⁇ m, e.g. 1 nm to 1 ⁇ m or 10 nm to 1 ⁇ m and particularly preferably 1 nm to 10 nm.

- Such stents are required, for example, to protect the coronary artery widened by means of a balloon dilatation of a heart attack patient permanently against reocclusion.

- stents for example, the Fonn of a scissor-like hollow cylindrical wire mesh, which is comparable to a curler, fit into the coronary artery, which prevents or in many cases the reclosure of the vessel after a successful balloon dilatation at least temporarily delayed.

- a sputtering apparatus capable of sputtering a coating liquid without inducing air induction is known, for example, from US Pat No. 4,655,393 known.

- the ultrasonic atomizer known therefrom consists essentially of two tubes connected to one another in the longitudinal direction by means of a flange connection, wherein a drive element is interposed between the two adjoining flanges of the two tubes in order to excite the atomizing unit to oscillate in the ultrasonic range.

- a supply hose connects to supply the atomizing device with coating liquid.

- the front tube returns in diameter, forming another solid tube of smaller diameter. This further piece of pipe expands in a cross-sectional view of a circular path obeying towards the front of the sputtering device and ends in a planar Zerstäuberspitze.

- planar atomizer tip and the inner cavity of the front tube of the sputtering device are connected by a plurality of thin rectilinear capillary tubes to impart a high frequency vibrationally excited coating agent to the atomizer tip.

- these fine tubes end blunt and without any continuous action in the planar tip of the sputtering device.

- this discontinuous transition between the tubes and the planar tip results in the operation of this sputtering apparatus to an irregular spray pattern, and in particular to an irregular droplet size in the generated spray.

- droplets of larger diameter are also caused by this discontinuous transition, which initially accumulate at the tip of the atomizing device and at a certain size detach from the atomizing tip due to the effect of gravity.

- substrates are usually first coated in a first step, being held by a first substrate holder to be coated by means of a spraying device. Subsequently, however, the substrate must normally be removed from this first substrate holder to be introduced into a drying oven for drying and / or curing, for example. However, this removal from the substrate holder proves to be problematic because when the substrate is removed from the first substrate holder, the freshly applied and uncured coating film can easily be damaged, whereby the substrate would also become unusable for further use.

- US 2003/0161937 discloses a high-frequency sputtering apparatus according to the first part of claim 1.

- the present invention therefore has for its object to provide an improved Hochfrequenzzerstäubungsvortechnische for coating filigree substrates available, which does not have the disadvantage of drop formation at the Zerstäuberspitze is afflicted, so that it can also be operated with downward resonating body. Furthermore, the problem described above is to be solved with the present invention that arises when removing the substrates of the Substarthalter to bring them, for example, for curing in a drying oven can.

- these objects and problems are first provided with a high-frequency sputtering apparatus for sputtering a coating liquid and for coating a substrate having a high-frequency vibration excitable atomizing unit, which atomizes the coating liquid supplied thereto to a spray and which is further provided with a positionable substrate holder, the substrate to be coated during the entire sputtering and coating process in a coating-favorable position within the spray generated by the high-frequency sputtering device, thereby making it possible to evenly wet the substrate with the generated spray and to apply thin, homogeneous layers.

- the entire atomization unit can also be moved along a substrate, or a movably arranged substrate with a movably arranged atomization unit can be provided.

- the Hochfrequenzzerstäubungsvorraum further comprises at least one heat source which is suitable i st to dry the spray layer formed on the substrate, without removing the substrate from the substrate holder have to.

- the atomizing unit comprises an ultrasonic atomizer which is suitable for atomizing a coating liquid fed to the atomizing unit into a fine spray mist.

- the ultrasonic atomizer has, for example a piezoceramic element, which converts electrical waves into mechanical waves, whereby a coating liquid, which is fed without pressure to the ultrasonic atomizer, forms capillary waves, at whose vortices finest droplets are pinched off.

- the atomization unit In order to supply the coating liquid as uniformly and continuously as possible to the atomizer tip of the atomization unit, from which the coating liquid excited to oscillate is fogged, the atomization unit has a resonator body which widens in a trumpet-shaped manner.

- This capillary-like or trumpet-shaped expanding resonance body oscillates together with the ultrasonic atomizer in the excited frequency, so that the coating material supplied to the resonance body also resonates on the surface of the resonance body in the excited frequency and forms the already mentioned capillary waves.

- the trumpet-shaped expanding resonance body is connected to a capillary tube, via which the inner surface of the resonance body is supplied with coating liquid. So that no discontinuities result from the exit of the coating liquid from the capillary tube and the transition to the inner surface of the resonance body, the capillary tube thus engages in a mouthpiece of the trumpet-shaped expanding resonance body, so that the end of the capillary tube passes without jumps or steps into the resonance body. Upon exiting the coating liquid from the capillary tube, this thus spreads on the concentric and trumpet-shaped widening inner surface of the resonator in a thin film.

- the trumpet-shaped expanding resonating body may be in the form of a horn, which, for example, when viewed in section, obeys a Gririx function, an exponential function, or a clotoid function, to name a few.

- a funnel-shaped section can adjoin the previously described horn of the sounding body. It is also possible to guide the widening of the horn of the resonance body until the radius of curvature of the horn is parallel to the capillary tube embedded in the resonance body. In this case, the horn could be continued at its outer opening in a perforated disc to the outside, the single hole then coincides with the horn opening.

- An advantage obtainable by such enlargement of the resonator body may be that the entire amount of coating liquid supplied to the resonator body via the capillary tube is atomized. By enlarging the resonator, it is thus possible to ensure that no non-atomized residues of the coating liquid accumulate on the resonator, which otherwise drip unpermissed on an edge of the resonator due to gravity.

- the resonator body which was converted into a circular perforated disk as described above, is ideally by means of a controllable, pulsation-free Dosing pump charged with coating liquid.

- dosing amounts of 0.1 to 100 ml / min and preferably 0.5 ml / min prove to be advantageous for the use of the high-frequency sputtering device previously mentioned in the medical field, the Of course, high-frequency sputtering device are also operated with other dosage amounts, with volume flows of up to 50 1 per hour are readily feasible, or of minor amounts of the order of, for example, 1 ul / min.

- the individual dimensions of the device according to the invention are matched to each other, whereby the volume flow of the coating agent and its toughness must be taken into account.

- the clear diameter of the capillary tube in the range between 0.01 and 15 mm.

- the diameter of the capillary tube should preferably be selected in the range between 0.3 mm and 0.5 mm, but in particular approximately 0.4 mm.

- the diameter of the expanding resonant body is tuned, with the diameter of the perforated disk described above having been found to be between 1 and 100 mm.

- diameters for the perforated disc in the range between 3 and 30 mm and in particular in the order of 8 mm have proven to be advantageous.

- the generated spray can be modulated with a controllable air or inert gas jet, the inert gas jet at the same time ensuring the ex-protection of the device.

- the air or inert gas jet for modulation of the spray pattern is generated by enclosing the entire atomizing unit, including the ultrasonic atomizer, from a one-way opened housing having a port for controllable inert gas supply, and of course one Having connection for the coating liquid, so that the supplied via the Inertgasan gleich of the housing into the housing interior inert gas can be bundled at the one opening of the housing and radiate escape, whereby the required for modulation of the spray pattern inert gas jet is generated.

- the spray pattern of the high-frequency atomizing device can be modulated by the generated inert gas jet.

- the inert gas jet By controlling the inert gas supply, the natural volume flow of the spray can be accelerated.

- the spray can be directed and stabilized, whereby a change in the expansion of the spray cone is made possible.

- the spray cone of the atomized coating material can be varied in the range from 0 to 180 °, with spray cone at an angle of approximately 30 ° being preferred for smaller components, such as the substrates encountered in the field of medical technology.

- one opening of the housing can have an inert gas nozzle, through which the inert gas provided via the inert gas feed flows out as a carrier medium for the spray jet conditioning of the spray mist.

- This nozzle may for example be formed as a widening funnel, which widens or tapers from the opening of the housing to the outside.

- An annular gap is formed between the funnel and the resonance body through the resonator of the ultrasonic atomizer arranged in this widening or tapering funnel, through which the inert gas supplied to the interior of the housing can escape.

- the width of this annular gap for example, by moving the resonator in Be varied in the longitudinal direction of the funnel or by varying the expansion angle of the funnel, whereby a further influence on the spray jet characteristic is possible.

- the characteristics of the spray jet generated can be influenced in several different ways.

- the spray jet in addition to the changes in the volume flow of the coating liquid, can be changed by setting the operating frequency of the atomizing unit in the ultrasonic range between 20 kHz to 3 MHz, preferably 20 to 200 kHz.

- Another way to vary the Sprühstrahlcharalcteriding is to change the power supply of the sputtering unit, which is usually in the range between about 0.01 to 100 W.

- a fourth possibility for spray jet modification consists, as already described above, in influencing the spray jet by adjusting the inert gas supply to the housing in which the atomization unit is accommodated.

- Another possibility for influencing the spray jet characteristic is to influence the spray jet via a variation of the annular gap which results between the sound box and the funnel which widens in connection with the one opening of the housing.

- the high-frequency sputtering apparatus may further be preferred to provide or to provide the high-frequency sputtering apparatus with one or more devices which allow the adjustment of the temperature of the inert gas and / or the coating liquid and / or the coating chamber as a whole, for example a controlled or unregulated device for controlling the temperature of the inertized Air in the application system, wherein the following principles of action may be used here: heat exchange method in the apparatus for cooling or heating the ultrasonic nozzle, the inerting gas or the coating solutions or any combinations thereof.

- the coating medium, the coating liquid, or dispersion which may be in different states of aggregation, to have constant, homogeneous, and consistent conditions throughout the process.

- These constant conditions or temperature conditions could be disturbed, for example, if heating of the spray head or of the atomizing unit occurs as a result of supplied energy when using, for example, an ultrasonic spray head. This heating could be passed on to the applied coating liquid and heat the coating liquid.

- a substantially constant temperature can be achieved, for example, by cooling down a superheated area, for example a superheated atomizing nozzle, by means of a temperature setting device.

- a supply system, an air or gas supply, tube, in particular capillary tube or other distribution system for a coating liquid or dissolved in a solvent, particles is heated.

- the heating could be necessary if the distribution system leads through a colder area.

- the transported coating liquid could also be cooled.

- the fluid liquid under normal conditions could assume a viscous-liquid state and hinder the transport.

- Heating the distribution system can also indirectly heat the transported medium or coating liquid, and so on affect the temperature of the coating liquid. Likewise, a direct influence on the temperature of the coating liquid is possible.

- a heating coil or a heat exchanger may be attached to the distribution system or be lapped by the coating liquid and thus, for example by means of a controller, to regulate the temperature by either supplying or removing heat.

- Heat supply via infrared systems or inductive systems is also possible.

- thermoelectric coating liquid in contrast to keeping the temperature of the coating liquid constant, it is advantageous to provide different temperatures specifically at different points of the distribution system. While in the case described above there is an interest in having the lowest possible temperature gradient, in the latter case a temperature gradient is desired. This is advantageous, for example, in the case of coatings, in particular coating liquids, or dispersions whose particles are easily transportable in conjunction with a solvent.

- a temperature increase can be used.

- the increase in temperature for example in a sputtering unit according to the invention, in particular in a resonance body or a tube, causes the solvent to evaporate or evaporate, so that the particles are present in undissolved form on the spray head or the sputtering unit or the transducer.

- the coating liquid can thus be transported in this embodiment of the invention from a reservoir to a sputtering unit at temperatures that leave the particles dissolved in the solvent. This makes transport easier.

- the elevated temperature of the atomization unit then allows the solvent to evaporate in the area of the atomization unit or in the area of the ultrasonic atomizer, so that the particles transported to the ultrasonic atomizer or transducer are present in undissolved form. As a result, they can be applied better.

- temperature gradients may be advantageous for other applications or coating liquids or dispersions.

- These temperature gradients can be adjusted by means of temperature setting devices and by means of a process temperature control device which controls the predefinable conditions for a coating process.

- the adaptation can take place directly or indirectly.

- a hot spray which has formed from atomized hot particles, mixed with a cooled inert gas or distributed in a cooled coating chamber, so that it cools, whereby, for example, the adhesion of the particles is improved on a substrate.

- the more temperature adjusting devices distributed over the coating liquid or inert gas, air or coating chamber distribution system the more precisely temperature gradients can be adjusted and the more flexible the conditions for a coating process can be set.

- the components described above which may contribute to changing the Sprühstrahl characterizing controlled by a microprocessor.

- the volume flow of the coating liquid generated by the metering pump as well as the operating frequency and the power supply of the ultrasonic atomizer is controlled by a microprocessor.

- This microprocessor is also used to control the amount of inert gas supplied to spray jet conditioning.

- the individual factors that can influence the spray pattern can be set in dependence on each other.

- the coating result for one alone can be achieved with the ultrasound atomizer according to the invention described above coating substrate can be significantly improved, however, this can be improved even considered by itself, the substrate to be coated during the coating process with a substrate holder constantly in a favorable position for coating within the spray.

- this substrate holder is suitable for subjecting the substrate held by the substrate holder in the region of the spray generated to three different translatory and three different degrees of rotational freedom of movement.

- the substrate can be moved with the substrate holder in the region of the spray in three different coordinate directions and rotated about its own axis, whereby a very uniform coating of the substrate with coating liquid is made possible.

- the coating result of a substrate achievable with the high-frequency sputtering apparatus according to the invention can be further improved in that, in contrast to known Be Anlagenungsverfaluen the substrate after the coating process for drying does not have to be removed from the substrate holder, for example in a Curing oven, but by the high-frequency sputtering apparatus itself comprises a drying device which is suitable for drying or curing or crosslinking the spray layer formed on the substrate.

- this drying device it is possible, for example, to dry the same during the coating process simultaneously with the application of the coating film on the substrate.

- the heat source may comprise, for example, a heater which, in turn, is umhausted, similar to the atomization unit of a unilaterally open heating housing, which has a controllable inert gas supply for generating a hot air stream.

- the inert gas supplied to the heater housing heats up in the heater housing and flows out of the heater housing through a nozzle disposed at the one opening of the heater housing and can be selectively supplied to the substrate by means of the nozzle.

- Another possibility for drying the coating film formed on the substrate is first to complete the coating of the substrate completely, and then to move the fully coated substrate with the substrate holder in the region of the discharge opening of the nozzle of the heater housing, so in the following the coating process to perform the drying or curing of the coating film.

- the heat source for generating the heat radiation can be arranged outside the Ex area of the high-frequency atomizing device.

- the heat source for generating thermal radiation can be arranged outside a housing in which the atomization unit and the positionable substrate holder are arranged.

- This housing thus protects the spray pattern generated by the atomization unit from being adversely affected by any crossflows that may be present, so that the coating result and its quality by the housing, which surrounds at least the sputtering unit and the positionable substrate holder, can be further improved.

- a suction device in this housing, for example, can be arranged which is suitable for collecting and sucking off the overspray, ie the amount of atomized coating liquid sprayed past the substrate to be coated, so that this overspray is not lost and, for example, the atomization unit again can be supplied to the atomization.

- these suction device as well as the substrate holder can be controlled via the aforementioned microprocessor, so that for example by manipulation of the suction and by generating a negative pressure, the spray characteristics of the atomizing device can be additionally influenced.

- the substrate holder By controlling the substrate holder by means of the microprocessor, however, it is possible to keep the substrate to be coated always in an optimal position in the region of the spray jet generated as a function of the other process parameters.

- freeze-drying, vacuum-drying, or flow-drying in the air or gas stream can also be applied by means of suitable drying devices in the above described arrangements.

- suitable drying devices for each coating or drying task.

- Suitable coating liquids are emulsions, suspensions and / or solutions of solid or liquid substances in suitable solvents.

- solutions, suspensions, dispersions or emulsions of one or more active substances or active substance precursors in a suitable solvent can be atomized with the device according to the invention, but also undiluted liquid active substances.

- solutions, emulsions and / or suspensions or dispersions of one or more polymeric or non-polymeric organic or non-organic substances or any mixtures thereof, optionally together with crosslinkers, as well as reactive multicomponent compounds can be atomized, the latter with the assumption of a suitable Drying / Aushiesungsmechaiüsmus or sufficient pot life to avoid curing within the sputtering device.

- coating materials provided by solutions, dispersions, suspensions or emulsions containing particles selected from polymeric, non-polymeric, organic or inorganic or mixed inorganic-organic or composite particles or any mixtures thereof.

- Preferred particles are micro- and nanoparticles.

- polymeric particles are PMMA, PLA, proteins etc.

- non-polymeric particles for example metals, metal oxides, metal carbides, metal nitrides, metal oxynitrides, metal carbonitrides, metal oxycarbides, metal oxynitrides, metal oxycarbonitrides, metal hydrides, metal alkoxides, metal halides, inorganic or organic metal salts, furthermore preferably magnetic Particles, examples of which are - without excluding others - iron; Cobalt, nickel, manganese or mixtures thereof, for example iron-platinum mixtures, or as an example of magnetic metal oxides iron oxide and ferrites.

- non-polymeric particles are also carbon black species and other nanomorphic carbon species such as graphite, diamond, nanotubes, fullerenes and the like. Particular preference is furthermore given to particles which are provided from sols and gels.

- thermoplastic coating materials for example tar

- coating materials based on paints and varnishes, organic polymers, thermosets and thermoplastics, with fiber components such as cellulose, glass, stone or carbon fibers and polymer fibers with organic and inorganic additives, including catalysts, according to the invention is preferred.

- suitable and suitable coating materials are in the DE 103 24 415 in the section entitled “Polymer Films", and are hereby incorporated in full by this disclosure.

- active ingredients pharmacologically active substances such as drugs, medicines, pharmaceuticals, but also microorganisms, living organic cell material, enzymes and biologically compatible inorganic or organic substances understood.

- active substance precursors denotes substances or mixtures of substances which, after application to an implant to be coated, are converted by means of thermal, mechanical or chemical or biological processes into active substances of the abovementioned type.

- Molten active substances, or active substances dissolved, suspended or dispersed in melts can also be applied by means of the device according to the invention, furthermore those which can be suspended in special suspendable, dispersible or emulsifiable forms of delivery, for example, encapsulated in polymers active ingredients.

- the distribution of the coating solution or of components of the coating solution in specific embodiments also the geometric orientation, for example of particles having magnetic properties or conductive properties, is influenced in a targeted manner by the anode and pole plate system via magnetic or dielectric action principles the anode and Polplattensystems one or more channels takes place and can be changed in the spatial orientation.

- an electrode or electrostatic system with associated control electronics and power supply can be an integral part of the device to selectively influence the distribution, charge, orientation and morphology of coating solutions or their constituents with variable magnetic and ionization fields.

- Particles in particular moving or flying particles or droplets, are influenced when passing through electric or magnetic fields.

- they when they pass through electrical or magnetic fields provided for this purpose, they are electrically charged or ionized or influenced in some other way by an interaction.

- the orientation of particles to each other may change.

- a change in the orientation is effected by the magnetic field.

- Changes according to the invention of the orientation of the particles to be applied to each other or ionization of the particles or electrical charge cause a particularly uniform distribution of a coating film or a coating liquid is formed.

- Such oriented particles, in particular nanoparticles can better adhere to a substrate.

- the drying process according to the invention will be accelerated and improved by the uniform orientation and the influence on the morphology.

- coating liquids in particular sprays or droplets formed by them, preferably by means of electric or magnetic fields according to the invention.

- the fields may be electrostatic or magnetostatic fields or time-variant fields modulated with frequency patterns.

- the preferred action of the electric or magnetic fields according to the invention may take place during the flight of the particles or the spray, but may also take place during or after the deposition on the substrate.

- the effect of the electric or magnetic fields can be done simultaneously or with a time delay.

- a multi-channel, i. of several inventively provided devices for generating electrical or magnetic fields caused exposure which may also act in different spatial levels, in certain embodiments particularly preferred.

- electrical fields can be generated by means of electrode, anode or pole plate systems suitably arranged in the device according to the invention. These may possibly be supplied with high voltage (HV).

- HV high voltage

- the form of the electrodes can be used to influence the course of the field and the intensity.

- Magnetic fields can be generated, for example, by means of electric or permanent magnets suitably arranged in the device according to the invention.

- the intensity and the course of the field are influenced by the shape of the magnets.

- the invention preferred control and modulation of the fields with certain frequency patterns, or a temporal variation of the intensity, the wetting behavior of the coating liquid or the way in which the spray is deposited on the substrate influence.

- the inventively preferred system for generating a continuous or time-variant magnetic field consists of a magnet, preferably a controllable by means of microprocessor control in frequency and amplitude electromagnet, which has geometrically advantageous arranged pole pieces. Furthermore, the whole arrangement can be spatially changed by microprocessor control with respect to the substrate to be coated.

- the system for generating a modifiable LF-HF field essentially consists of a microprocessor control for generating frequency and amplitude patterns and two or more electrodes, which can be aligned spatially changeable axially or radially depending on the application.

- Suitable solvents for coating liquids in the form of solutions, suspensions or emulsions are, for example, alcohols and / or ethers and / or hydrocarbons, such as methanol, ethanol, n-propanol, isopropanol, butoxydiglycol, butoxyethanol, butoxyisopropanol, butoxypropanol, n-butyl alcohol, t-butyl Allcohol, butylene glycol, butyloctanol, diethylene glycol, dimethoxy diglycol, dimethyl ether, dipropylene glycol, ethoxy diglycol, Ethoxyethanol, ethylhexanediol, glycol, hexanediol, 1,2,6-hexanetriol, hexyl alcohol, hexylene glycol, isobutoxypropanol, isopentyldiol, 3-methoxybutanol, methoxydiglycol, methoxy

- the surface of the object to be coated can be partly, substantially completely, but also coated several times. Multiple coating is carried out by using the sputtering apparatus several times in separate process steps, it being possible, if appropriate, to use drying steps after each coating operation.

- the high-frequency atomizing device shown schematically there includes inter alia an atomizing unit 1 which is suitable for atomizing a coating liquid supplied to it.

- the atomizing unit 1 can be, for example, an ultrasonic atomizer, which can be excited to high-frequency oscillations, for example, with a piezoelectric element.

- the sputtering unit 1 can be charged with a precision dosing pump 4 with a coating liquid, which is held in a storage container 5 for storing the coating liquid.

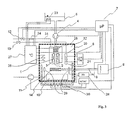

- FIG. 1 shows an exemplary embodiment of the high-frequency sputtering device according to the invention in a schematic representation.

- the high-frequency atomizing device shown schematically there includes inter alia an atomizing unit 1 which is suitable for atomizing a coating liquid supplied to it.

- the atomizing unit 1 can be, for example, an ultrasonic atomizer, which can be excited to high-frequency oscillations, for example, with a piezoelectric element.

- the sputtering unit 1 can

- the coating liquid is pumped from the storage container 5 with the precision pump 4 via a tube system to the atomization unit 1.

- the coating liquid supplied in this way to the atomizing unit 1 is excited by the atomizing unit 1 to high-frequency oscillations and conveyed further through the capillary tube 17 in the direction of the resonating body 2 by the continuous volume flow generated by the precision metering pump 4.

- the coating liquid instead of stimulating the coating liquid directly by means of the atomizing unit as it passes through it to vibrate, it is also it is possible to excite only the resonance body 2, which in turn then excites the coating liquid to vibrate as soon as it has reached the resonance body 2.

- the resonator body 2 including the capillary tube 17 is shown in Fig. 2 on an enlarged scale.

- the capillary tube 17 binds in the resonator body indicated by the reference numeral 2 so that no discontinuities or discontinuities result at the transition between the end of the capillary tube 17 and the widening inner surface 4 of the resonator body 2.

- the coating material excited to high-frequency oscillations with the aid of the atomizing unit 1 is supplied via the capillary tube 17 to the resonator body 2 and then spreads on the inner surface of the trumpet-shaped expanding horn 18 of the resonator body 2 in a thin layer and spreads further on the perforated disc 22, as indicated by the arrows.

- the resonance body 2 which in turn is likewise excited to high-frequency vibrations, amplifies the vibrations induced in the coating liquid, whereby concentric capillary waves form in the coating liquid which is distributed on the horn 18 which widens in a trumpet-shaped manner.

- the resonance body 2 which in turn is likewise excited to high-frequency vibrations, amplifies the vibrations induced in the coating liquid, whereby concentric capillary waves form in the coating liquid which is distributed on the horn 18 which widens in a trumpet-shaped manner.

- FIG. 2 In addition to the advantageous embodiment of the resonator 2 with the trumpet-shaped flared horn 18 is shown in FIG. 2 also for comparison of the US 4,655,393 known transition between the supply to the Sputtering tip and the surface thereof dotted and indicated by the reference numeral 19 indicated.

- the transition between the feed and the surface of the sputtering tip has a discontinuity in the form of an edge, resulting in that the coating liquid can not spread evenly on the surface of the sputtering tip.

- the object of the present invention which is achieved inter alia by the continuously widening horn shape of the resonance body 2 shown in FIG.

- the atomizing unit 1 can be surrounded by a housing 16 which is open on one side. In one opening of the housing 16 of the resonator body 2 is arranged.

- the air nozzle / gas nozzle / inert gas nozzle 3 in the form of an expanding funnel directly adjoins the one opening of the housing 16, so that an annular gap is formed between the atomizer plate of the resonance body 2 and the expanding funnel of the inert gas nozzle 3.

- the housing 16, in which the atomization unit 1 is arranged is supplied with a controllable inert gas volume flow, which is set by means of the control valve 12, which is controlled for example by the microprocessor 7, in terms of volume.

- the microprocessor 7 also controls the operating frequency of the atomizing unit 1 and the volume flow of the precision metering pump 4, which supplies the atomizing unit 1 with coating agent from the container 5.

- the inert gas which is applied to the interior of the housing 16, spreads in the housing 16 and flows out of the one opening of the housing 16 through the annular gap, which forms between the Zerstäuberteller the resonator 2 and the expanding funnel of the inert gas 3.

- the spray mist which has separated from the resonance body 2 excited to high-frequency vibrations can be modulated in its spray pattern.

- the spray pattern can be changed in different ways. For example, by varying the inert gas flow, the volume flow of the spray jet can be accelerated or, by changing the opening angle of the funnel of the inert gas nozzle 3, the spray jet can be widened or tapered.

- the substrate 14 is positioned by the substrate holder 8 by means of the workpiece clamping device 9 belonging to the substrate holder.

- the substrate holder 8 is capable of subjecting the substrate 14 to three different translational directions of movement x, y and z and to a rotational movement r.

- the substrate 14 can always be held and moved by means of the substrate holder 8 during the entire coating process in a suitable position within the spray.

- the substrate holder 8 is also controlled, for example, by the microprocessor 7, with which all operations and parameters of the device according to the invention are monitored.

- a controllable vacuum suction 10 may be arranged for further spray jet conditioning and for the extraction of the overspray, the associated suction pump is also controlled by the microprocessor 7.

- the high-frequency sputtering device according to the invention shown in FIG. 1 further comprises a drying device 6, for. B. a heat source, which is arranged for drying or curing of the freshly coated substrate 14.

- the drying device 6 includes, for example, a preferably controllable by the microprocessor 7 heater, which is housed in a housing 20 open on one side.

- the interior of the housing 20, which is open on one side, like the housing 16 of the atomizing unit 1, is acted on by an adjustable inert gas volume flow, which is set via the control valve 13.

- the control valve 13 can in turn be controlled by the microprocessor 7 as a function of the other process parameters.

- the inert gas volumetric flow supplied to this housing 20 is heated in the housing 20 by the heating of the heat source 6 and escapes through the opening of the housing 20 formed by the nozzle 21.

- the freshly coated substrate 14 can be dried, for which purpose, however the position shown in the figure 1 would have to be moved in the direction of the heat source 6.

- the atomizing unit 1 including the surrounding housing 16, the drying device 6, the vacuum suction 10 and of course the substrate 14 itself, in the dotted here schematically be shown housing 11 may be arranged.

- a heat radiation-based heat source 6 should be used instead of a drying-flow-based drying device 6, such a heat radiation-based drying device 6 could of course also be arranged outside the housing 11 in order to dry the freshly coated substrate in the housing 11 .

- the use of the drying device 6 makes it unnecessary to remove the substrate 14 from the workpiece clamping device 9 of the substrate holder 8 to dry the substrate 14 after coating, thereby avoiding possible damage to the not yet dried coating of the substrate 14 when removing it from the workpiece clamping device 9 can be avoided.

- the device according to the invention may, in certain embodiments, be adapted for surface coating of substrates by cascading a plurality of atomizers and passing the substrates on conveyors thereon or by passing a nebulizer cascade on a conveyor along the substrates.

- Suitable conveyors include, for example, conveyor belts and the like.

- FIG. 3 is essentially based on the high-frequency sputtering device of FIG. 1.

- FIG. 3 additionally shows a process temperature control device 27 with connected first 23, 25, second 24 and third temperature adjustment devices 26.

- the process temperature controller 27 is connected to the microprocessor 7 and can receive settings or settings for conditions for a coating process from this microprocessor.

- temperature gradients of a coating liquid in a storage container 5 and on an atomization unit 1 can be produced or compensated. Whether a temperature gradient is desired or to be prevented depends on the material used as the coating liquid or its thermal property. It can thereby influence the behavior of the coating liquid during transport or spraying suitable.

- the temperature of the coating liquid in the storage container 5 can be adjusted by means of the first temperature setting device 23.

- This is, like the other first 25, the second 24 and third 26 Temperatureinstell issued shown as a heating coil.

- this includes other heat sources, such as infrared radiators, heat exchangers, heat pumps.

- all temperature adjustment can also serve to remove heat and cooling, in which case, for example, cooling units or fans can be used.

- first temperature setting devices 23, 25 for influencing the temperature of the coating liquid are shown in FIG. 3, as many first temperature setting devices as desired may be located along the distribution system of the coating liquid.

- the distribution system essentially comprises the storage container 5, the precision pump 4, the atomization unit 1 and a tube system which connects the storage container 5 with the precision pump 4 and the precision pump 4 with the atomization unit 1.

- the capillary tube 17 and the resonator body 2 are included.

- Each of these elements of the distribution system may be provided separately with a first temperature adjustment device.

- the action of the temperature adjusting devices can take place directly, ie directly on the coating liquid.

- An example of a direct action of the first temperature adjuster 23 on the coating liquid is shown in Fig. 3 in the reservoir 5.

- a temperature adjustment such as the first temperature adjustment 25 acts on the pipe between the precision pump 4 and atomizing unit 1.

- the temperature of the coating liquid flowing through the tube is indirectly influenced.

- the temperature of the inert gas in the inert gas feed 31 can be adjusted via the second temperature adjusting device 24. Since the tempered inert gas, as it flows out of the inert gas nozzle 3 and modulates the spray pattern of the spray, interacts with the spray, the temperature of the spray that has separated from the sound box may also be adjusted.

- the spreading behavior and the condition of the spray on the substrate are also affected by the temperature prevailing in the coating chamber 32.

- This temperature can also determine the behavior of the coating during drying of the coating.

- the temperature prevailing in the coating chamber 32 can influence the thickness of the coating, in particular the coating film, on the substrate.

- a device 29 for generating an electric field This has two electrodes which are connected to a high voltage generator 28 (HV). When applying a corresponding voltage, an electric field can be generated between the electrodes in the region between the sputtering unit 1 and the substrate holder 9 together with the substrate. There are the substrate and optionally also at least a portion of the substrate holder 9 completely in the electric field, so that the field acts on the spray when adhering the sprayed particles on the substrate.

- HV high voltage generator

- a multi-channel structure is also possible.

- a plurality of devices 29 for generating an electric field are provided, which are each driven separately from the HV generator 28.

- the HV generator 28 has a connection to the microprocessor 7, via which it can be controlled by the microprocessor. In addition to electrostatic fields, it is also possible to realize time-variable electric fields with intensity changed over time or different frequency patterns.

- a magnetic field can be generated with the device 30 for generating a magnetic field between the sputtering unit 1 and the substrate holder 9 together with the substrate.

- This can be magnetostatic, i. constant or time-varying, i. Be changeable over time.

- the modulation takes over here the NF / HF generator, which is connected to the microprocessor, from which the NF / HF generator receives control signals.

- the magnetic field can be caused by means of a permanent magnet or an electromagnet.

- a permanent magnet or an electromagnet.

- FIG. 3 an electromagnet is shown.

- a U-shaped core such as a ferrite core, is on its underside, that of the resonator 2 opposite side, surrounded by an electric coil.

- magnetic field lines are formed between the parallel flanges of the core, which penetrate the space between the flanges with a magnetic field.

- the space between the sputtering unit 1 and substrate and possibly at least parts of the substrate holder 9 is penetrated by a magnetic field. This magnetic field affects the spray to be moved to the substrate.

- Both the means 28 for generating an electric field and the means 30 for generating a magnetic field can be located both within the housing 11, that is, in the coating chamber 32 or outside thereof. With a suitable choice of material for the housing 11, the electric and magnetic field in the housing 11, so from the outside into the coating chamber 32 act.

Landscapes

- Special Spraying Apparatus (AREA)

- Coating By Spraying Or Casting (AREA)

- Nozzles (AREA)

- Making Paper Articles (AREA)

- Polishing Bodies And Polishing Tools (AREA)

- Surgical Instruments (AREA)

- Optical Record Carriers And Manufacture Thereof (AREA)

- Prostheses (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

Description

- Die vorliegende Erfindung betrifft im Allgemeinen eine zum Zerstäuben einer Beschichtungsflüssigkeit geeignete Hochfrequenzzerstäubungsvorrichtung, welche mit einer Trocknungsvorrichtung ausgestattet ist, um die auf dem zu beschichtenden Körper mit Hilfe der Hochfrequenzzerstäubungsvorrichtung aufgebrachte Beschichtungsflüssigkeit zu trocknen und/oder zu vernetzen, wobei die Vorrichtung ferner einen Substrathalter aufweist, der geeignet ist, den zu beschichtenden Körper während des Beschichtungsvorgangs ständig in einer für die Beschichtung geeigneten Position zu halten. Insbesondere betrifft die vorliegende Erfindung eine solche Hochfrequenzzerstäubungsvorrichtung, die die Beschichtungsflüssigkeit nicht mittels einer druckbeaufschlagten Düse zerstäubt, sondern die die Beschichtungsflüssigkeit kraftlos ohne Luftinduzierung mit Hilfe eines zu hochfrequenten Schwingungen anregbaren Resonanzkörpers zu einem Sprühnebel zerstäubt. Erfindungsgemäß sind auch solche Vorrichtungen umfasst, in welche für den Beschichtungsvorgang eine Bewegung des Substrates und/oder der Zerstäubereinrichtung erfolgt.

- Die hochfrequenten Schwingungen, zu denen der Resonanzkörper angeregt wird, können beispielsweise in einem elektromechanischen Wandler, mittels piezokeramischer Elemente erzeugt werden, die zu elektrischen Schwingungen angeregt wurden. Diese mit Hilfe der piezokeramischen Elemente erzeugten mechanischen Schwingungen können anschließend verstärkt zu dem Resonanzkörper weitergeleitet werden. Mit diesen mechanischen hochfrequenten Schwingungen kann ein kontinuierlich auf den Resonanzkörper aufgebrachter Beschichtungsflüssigkeitsfilm zu Kapillarwellen angeregt werden, so dass sich an den sich an den Kapillarwellen ausbildenden Schwingungsbäuchen feine Tröpfchen abschnüren, wodurch ein Zerstäubungs- oder Sprühnebel gebildet wird.

- Mögliche Anwendungsgebiete für derartige drucklose Hochfrequenzzerstäubungsvorrichtung lassen sich beispielsweise im Bereich der Luft- oder Warenbefeuchtung, der Mikroelektronik, der Medizintechnik etc. finden. Ferner können sich derartige drucklose Hochfrequenzzerstäubungsvorrichtungen als sehr geeignet für die Be- oder Entgasung von Flüssigkeiten erweisen. Ebenso können sich die genannten Hochfrequenzzerstäubungsvorrichtungen zur Aufgabe von Trennmitteln und/oder zur Flüssigkeitszugabe bei Füll- und Mischvorgängen eignen.

- Besondere Bedeutung kommt diesen Hochfrequenzzerstäubungsvomichtungen jedoch im Bereich der Medizintechnik zu, um beispielsweise medizinische Implantate wie beispielsweise Knochen- und Gelenkschrauben, Herzklappenprothesen und filigrane Substrate, insbesondere Gefäßstützen, wie beispielsweise Stents, dünn und homogen mit einer Beschichtungsflüssigkeit zu beschichten. Mit der erfindungsgemäßen Vorrichtung lassen sich beispielsweise geschlossene Schichtdicken von etwa 1 nm bis etwa 1 mm, ggf. auch mehr, erzielen. Bevorzugte Schichtdicken liegen bei 1nm bis 100 µm, besonders bevorzugt bei 1 nm bis 10 µm, z.B. 1 nm bis 1 µm oder 10 nm bis 1 µm und insbesondere bevorzugt bei 1 nm bis 10 nm.

- Derartige Stents werden beispielsweise benötigt, um die mittels einer Ballondilatation geweitete Herzkranzarterie eines Herzinfarktpatienten dauerhaft gegen erneuten Wiederverschluss zu schützen. Um die Herzkranzarterie dauerhaft gegen Wiederverschluss zu schützen, werden meist nach einer erfolgreichen Ballondilatation derartige Stents, die z.B. die Fonn eines scherengitterartigen hohlzylindrischen Drahtgeflechts besitzen, das mit einem Lockenwickler vergleichbar ist, in das Herzkranzgefäß eingepasst, wodurch in vielen Fällen der Wiederverschluss des Gefäßes verhindert oder zumindest zeitlich hinausgezögert werden kann.

- Damit diese Stents, wie auch andere medizinische Implantate oder sonstige zu beschichtenden Körper, die im Folgenden kumulativ als Substrate bezeichnet werden, vom menschlichen Organismus nicht abgestoßen werden, ist es erforderlich, diese Substrate mit einer geeigneten Beschichtung zu versehen, die vom menschlichen oder tierischen Körper nicht abgestoßen werden. Zur Beschichtung dieser häufig sehr feinen und filigranen Substrate kann bevorzugt beispielsweise die zuvor bereits erwähnte Hochfrequenzzerstäubungsvorrichtung verwendet werden.

- Eine Zerstäubungsvorrichtung, die geeignet ist, eine Beschichtungsflüssigkeit kraftlos ohne Luftinduzierung zu zerstäuben ist beispielsweise aus dem US-Patent mit der

Nr. 4,655,393 bekannt. Der hieraus bekannte Ultraschallzerstäuber besteht im Wesentlichen aus zwei über eine Flanschverbindung in Längsrichtung miteinander verbundenen Röhren, wobei zwischen die beiden aneinander grenzenden Flansche der beiden Röhren ein Antriebselement zwischengeschaltet ist, um die Zerstäubungseinheit zu Schwingungen im Ultraschallbereich anzuregen. An der Rückseite des Ultraschallzerstäubers schließt sich ein Zufuhrschlauch an, um die Zerstäubungsvorrichtung mit Beschichtungsflüssigkeit zu beschicken. An der Vorderseite des Zerstäubers springt die vorderseitige Röhre in ihrem Durchmesser zurück, wodurch ein weiteres massives Rohrstück mit kleinerem Durchmesser gebildet wird. Dieses weitere Rohrstück weitet sich im Querschnitt betrachtet einer Kreisbahn gehorchend in Richtung der Vorderseite der Zerstäubungsvorrichtung auf und endet in einer ebenen Zerstäuberspitze. - Die ebene Zerstäuberspitze und der innere Hohlraum der vorderen Röhre der Zerstäubungsvorrichtung sind über mehrere dünne geradlinige Kapillarröhren verbunden, um die Zerstäuberspitze mit einem zu hochfrequenten Schwingungen angeregten Beschichtungsmittel zu beaufschlagen. Diese feinen Röhren enden jedoch stumpf und ohne jeglichen kontinuierlichen Vorgang in der ebenen Spitze der Zerstäubungsvorrichtung. Dieser diskontinuierliche Übergang zwischen den Röhren und der ebenen Spitze führt jedoch im Betrieb dieser Zerstäubungsvorrichtung zu einem unregelmäßigen Sprühbild, und insbesondere zu einer unregelmäßigen Tröpfchengröße in dem erzeugten Sprühnebel. Insbesondere werden durch diesen diskontinuierlichen Übergang auch Tropfen mit größerem Durchmesser verursacht, die sich zunächst an der Spitze der Zerstäubungsvorrichtung ansammeln und sich bei einer bestimmten Größe von der Zerstäuberspitze infolge der Wirkung der Schwerkraft ablösen. Dies ist unterem anderem ein Grund dafür, weshalb die aus der

US 4,655,393 bekannte Zerstäubungsvorrichtung nur in vertikaler Ausrichtung mit nach oben zeigender Sprühspitze oder in horizontaler Ausrichtung verwendet werden soll. Im Falle, dass das zu beschichtende Substrat jedoch unterhalb dieser Zerstäubungsvorrichtung angeordnet werden sollte, oder auch bei sehr dünnen, gleichmäßigen Beschichtungen, kommt es häufig vor, dass sich größere Tropfen von der Sprühspitze abnabeln und auf das Substrat tropfen und dieses somit für die weitere Verwendung unbrauchbar machen. - Ein weiteres Problem bei der Beschichtung von Substraten besteht ferner darin, dass derartige Substrate üblicherweise zunächst in einem ersten Schritt beschichtet werden, wobei sie von einem ersten Substrathalter gehalten werden, um mit Hilfe einer Sprühvorrichtung beschichtet zu werden. Anschließend muss jedoch das Substrat normalerweise von diesem ersten Substrathalter abgenommen werden, um zur Trocknung und/oder Härtung beispielsweise in einen Trocknungsofen eingebracht zu werden. Dieses Abnehmen von dem Substrathalter erweist jedoch problematisch, da beim Abnehmen des Substrats von dem ersten Substrathalter sehr leicht der frisch aufgebrachte und noch nicht ausgehärtete Beschichtungsfilm beschädigt werden kann, wodurch das Substrat ebenfalls für die weitere Verwendung unbrauchbar werden würde.

- Ein weiteres Problem beim Beschichten von Substraten mit einer Hochfrequenzzerstäubungsvorrichtung wie sie beispielsweise aus der

US 4,655,393 bekannt ist, besteht ferner darin, dass der von solch einer Zerstäubungsvorrichtung erzeugte Sprühnebel lediglich durch die pro Zeiteinheit der Zerstäubungsvorrichtung zugeführten Beschichtungsflüssigkeit und durch die Anregungsfrequenz moduliert werden kann. Eine weitere Beeinflussung der Sprühcharakteristik beispielsweise zur Aufweitung oder Verengung des Sprühstrahls oder zur Beschleunigung des Sprühnebels, um diesem eine bestimmte Richtung zu verleihen, ist jedoch nicht möglich. -

US 2003/0161937 offenbart eine Hochfrequenzzerstäubungsvorrichtung gemäß des ersten Teils des Anspruchs 1. - Ausgehend von der zuvor beschriebenen Problematik, die beim Beschichten eines Substrats mit beispielsweise einer Hochfrequenzzerstäubungsvorrichtung entstehen kann, liegt der vorliegenden Erfindung somit die Aufgabe zugrunde, eine verbesserte Hochfrequenzzerstäubungsvorrichtung zum Beschichten filigraner Substrate zur Verfügung zu stellen, die nicht mit dem Nachteil der Tropfenbildung an der Zerstäuberspitze behaftet ist, so dass sie auch mit nach unten gerichtetem Resonanzkörper betrieben werden kann. Ferner soll mit der vorliegenden Erfindung das zuvor beschriebene Problem gelöst werden, dass beim Abnehmen der Substrate von dem Substarthalter entsteht, um diese beispielsweise zum Härten in einen Trocknungsofen einbringen zu können. Außerdem soll eine Hochfrequenzzerstäubungsvorrichtung bereitgestellt werden, die es erlaubt, den Sprühstrahl nicht nur durch Einstellen der Beschichtungsflüssigkeitsmenge sowie der Zerstäuberfrequenz zu beeinflussen, sondern die es darüber hinaus erlaubt, den Sprühstrahl zu beschleunigen oder den Sprühkegel aufzuweiten oder zu verjüngen.

- Gemäß einem ersten Aspekt der vorliegenden Erfindung werden diese Aufgaben und Probleme erstmals mit einer Hochfrequenzzerstäubungsvorrichtung zum Zerstäuben einer Beschichtungsflüssigkeit und zum Beschichten eines Substrats gelöst, die eine zu hochfrequenten Schwingungen anregbare Zerstäubungseinheit aufweist, welche die ihr zugeführte Beschichtungsflüssigkeit zu einem Sprühnebel zerstäubt und welche ferner mit einem positionierbaren Substrathalter ausgestattet ist, der das zu beschichtende Substrat während des gesamten Zerstäubungs- und Beschichtungsvorgangs in einer für die Beschichtung günstigen Position innerhalb des von der Hochfrequenzzerstäubungsvorrichtung erzeugten Sprühnebels hält, wodurch es ermöglich wird, das Substrat mit dem erzeugten Sprühnebel gleichmäßig zu benetzen und dünne, homogene Schichten aufzubringen.

- Gemäß einer alternativen Ausführungsform kann auch die gesamte Zerstäubungseinheit an einem Substrat entlangbewegt werden, oder ein beweglich angeordnetes Substrat mit einer beweglich angeordneten Zerstäubungseinheit vorgesehen werden.

- Um auch dem eingangs beschriebenen Problem entgegen zu wirken, das beim Abnehmen der frisch beschichteten Substrate entsteht, weist die Hochfrequenzzerstäubungsvorrichtung ferner mindestens eine Wärmequelle auf, die geeignet i st, die auf dem Substrat gebildete Sprühnebelschicht zu trocknen, ohne das Substrat von dem Substrathalter abnehmen zu müssen. Dies bringt somit den mit der vorliegenden Erfindung erreichbaren Vorteil mit sich, dass das frisch beschichtete Substrat zum Trocknen nicht von dem Substrathalter abgenommen werden muss, so dass die Gefahr, das frisch beschichtete Substrat bzw. den frisch aufgebrachten Beschichtungsfilm zu beschädigen, ausgeräumt werden kann.

- Wie bereits eingangs erläutert wurde, umfasst die Zerstäubungseinheit einen Ultraschallzerstäuber, der dazu geeignet ist, eine der Zerstäubungseinheit zugeführte Beschichtungsflüssigkeit in einen feinen Sprühnebel zu zerstäuben. Zur Erzeugung der hochfrequenten Ultraschallwellen besitzt der Ultraschallzerstäuber beispielsweise ein piezokeramisches Element, das elektrische Wellen in mechanische Wellen umwandelt, wodurch eine dem Ultraschallzerstäuber drucklos zugeführte Beschichtungsflüssigkeit Kapillarwellen ausbildet, an deren Schwingungsbäuchen feinste Tröpfchen abgeschnürt werden. Um die Beschichtungsflüssigkeit möglichst gleichmäßig und kontinuierlich der Zerstäuberspitze der Zerstäubungseinheit zuzuführen, von welcher die zu Schwingungen angeregte Beschichtungsflüssigkeit abgenebelt wird, weist die Zerstäubungseinheit einen sich trompetenförmig aufweiteten Resonanzkörper auf. Dieser kapillarartige oder sich trompetenförmig aufweitende Resonanzkörper schwingt mitsamt dem Ultraschallzerstäuber in der angeregten Frequenz, so dass die dem Resonanzkörper zugeführte Beschichtungsflüssigkeit auf der Oberfläche des Resonanzkörpers ebenfalls in der angeregten Frequenz mitschwingt und die bereits erwähnten Kapillarwellen ausbildet.

- Um den sich trompetenförmig aufweitenden Resonanzkörper gleichmäßig und kontinuierlich mit Beschichtungsflüssigkeit zu versorgen, ist der sich trompetenförmig aufweitende Resonanzkörper mit einer Kapillarröhre verbunden, über die die Innenfläche des Resonanzkörpers mit Beschichtungsflüssigkeit versorgt wird. Damit sich vom Austritt der Beschichtungsflüssigkeit aus der Kapillarröhre und beim Übergang auf die Innenfläche des Resonanzkörpers keine Diskontinuitäten ergeben, bindet die Kapillarröhre derart in ein Mundstück des sich trompetenförmig aufweitenden Resonanzkörpers ein, so dass das Ende der Kapillarröhre ohne Sprünge oder Stufen in den Resonanzkörper übergeht. Beim Austritt der Beschichtungsflüssigkeit aus der Kapillarröhre verteilt sich diese somit auf der sich konzentrisch und trompetenförmig aufweitenden Innenfläche des Resonanzkörpers in einem dünnen Film.

- Gemäß einer bevorzugten Ausführungsform kann der sich trompetenförmig aufweitende Resonanzkörper die Form eines Horns besitzen, das sich beispielsweise im Schnitt betrachtet einer Traktrix-Funktion, einer Exponential-Funktion oder einer Klotoiden-Funktion, um nur einige zu nennen, gehorchend aufweitet. Um die Zerstäubungsfläche des Resonanzkörpers zu vergrößern, kann sich an das zuvor beschriebene Horn des Resonanzkörpers beispielsweise ein trichterförmiger Abschnitt anschließen. Ebenfalls ist es möglich, die Aufweitung des Horns des Resonanzkörpers soweit zu führen, bis der Krümmungsradius des Horns parallel zu der in den Resonanzkörper eingebundenden Kapillaröhre liegt. In diesem Falle könnte das Horn an seiner Außenöffnung in einer Lochscheibe nach außen fortgesetzt werden, deren einziges Loch dann mit der Hornöffnung zusammenfällt. Ein durch eine derartige Vergrößerung des Resonanzkörpers erreichbarer Vorteil kann darin bestehen, dass die gesamte Menge an Beschichtungsflüssigkeit, die dem Resonanzkörper über die Kapillarröhre zugeführt wird, vernebelt wird. Durch die Vergrößerung des Resonanzkörpers kann somit sichergestellt werden, dass sich an dem Resonanzkörper keine nicht zerstäubten Reste der Beschichtungsflüssigkeit ansammeln, die ansonsten unzerstäubt an einem Rand des Resonanzkörpers in Folge der Schwerkraft abtropfen.

- Um ferner die Ablösung großer Beschichtungsflüssigkeitstropfen am Resonanzkörper zu vermeiden oder um Unterschiede in der Schichtdicke des sich auf der Innenfläche des Horns ausbildenden Beschichtungsflüssigkeitsfilms zu vermeiden, wird der Resonanzkörper, der wie zuvor ausgeführt wurde in eine kreisrunde Lochscheibe übergeht, idealer weise mittels einer steuerbaren, pulsationsfreien Dosierpumpe mit Beschichtungsflüssigkeit beaufschlagt. Zwar erweisen sich Dosierungsmengen von 0,1 bis 100 ml/min und vorzugsweise 0,5 ml/min als für den zuvor im medizintechnischen Bereich erwähnten Einsatz der Hochfrequenzzerstäubungsvorrichtung als vorteilhaft, jedoch kann die Hochfrequenzzerstäubungsvorrichtung selbstverständlich auch mit anderen Dosierungsmengen betrieben werden, wobei Volumenströme von bis zu 50 1 pro Stunde ohne weiteres realisierbar sind, oder von geringfügigen Mengen in der Größenordnung von beispielsweise 1 µl/min.

- Um ein möglichst optimales Sprühbild ohne Ablösung unerwünschter Tropfen zu erhalten, werden die einzelnen Dimensionen der erfindungsgemäßen Vorrichtung aufeinander abgestimmt, wobei auch der Volumenstrom des Beschichtungsmittels sowie dessen Zähigkeit zu berücksichtigen sind. So erweist es sich für die üblichen Einsatzzwecke im medizinischen Bereich normalerweise als geeignet, den lichten Durchmesser der Kapillarröhre im Bereich zwischen 0,01 und 15 mm zu wählen. Für die üblichen zur Beschichtung medizinischer Substrate geeigneten Beschichtungsflüssigkeiten sollte der Durchmesser der Kapillarröhre vorzugsweise im Bereich zwischen 0,3 mm und 0,5 mm, insbesondere jedoch zu etwa 0,4 mm gewählt werden. In entsprechender Weise ist der Durchmesser des sich aufweitenden Resonanzkörpers abzustimmen, wobei sich für den Durchmesser der zuvor beschriebenen Lochscheibe zwischen 1 und 100 mm als geeignet erwiesen haben. Im Bereich der Medizintechnik haben sich jedoch insbesondere Durchmesser für die Lochscheibe im Bereich zwischen 3 und 30 mm und insbesondere in der Größenordnung von 8 mm als vorteilhaft erwiesen.

- Um das Sprühbild der erfindungsgemäßen Hochfrequenzzerstäubungsvonichtung einzustellen, kann der erzeugte Sprühnebel mit einem steuerbaren Luft- oder Inertgasstrahl moduliert werden, wobei der Inertgasstrahl gleichzeitig den Ex-Schutz der Vorrichtung sicherstellt. Der Luft- oder Inertgasstrahl zur Modulation des Sprühbildes wird erzeugt, indem die gesamte Zerstäubungseinheit einschließlich des Ultraschallzerstäubers von einem einseitig geöffneten Gehäuse umhaust ist, das einen Anschluss für eine steuerbare Inertgaszufuhr, sowie selbstverständlich einen Anschluss für die Beschichtungsflüssigkeit aufweist, sodass das über den Inertgasanschluss des Gehäuses in den Gehäuseinnenraum zugeführte Inertgas an der einen Öffnung des Gehäuses gebündelt und strahlartig austreten kann, wodurch der zur Modulation des Sprühbildes erforderliche Inertgasstrahl erzeugt wird.

- Indem der Resonanzkörper des Ultraschallzerstäubers entweder unmittelbar in der einen Öffnung des Gehäuses oder in der mittelbaren Umgebung der Öffnung des Gehäuses angeordnet ist, kann durch den erzeugten Inertgasstrahl das Sprühbild der Hochfrequenzzerstäubungsvorrichtung moduliert werden. So kann beispielsweise durch die Steuerung der Inertgaszufuhr der natürliche Volumenstrom des Sprühnebels beschleunigt werden. Ferner kann durch den erzeugten Inertgasstrahl der Sprühstrahl gerichtet und stabilisiert werden, wodurch auch eine Veränderung der Aufweitung des Sprühkegels ermöglicht wird. So kann beispielsweise infolge der Inertgas-Unterstützung der Sprühkegel des zerstäubten Beschichtungsmaterials im Bereich zwischen 0 bis 180° variiert werden, wobei für kleinere Bauteile, wie beispielsweise die im Bereich der Medizintechnik anzutreffenden Substrate, Sprühstrahlkegel mit einem Winkel von ungefähr 30° bevorzugt werden.

- Um die Sprühstrahlcharakteristik noch besser beeinflussen zu können, kann die eine Öffnung des Gehäuses eine Inertgasdüse aufweisen, durch die das über die Inertgaszufuhr bereitgestellte Inertgas als Trägermedium zur Sprühstrahlkonditionierung des Sprühnebels entströmt. Diese Düse kann beispielsweise als ein sich aufweitender Trichter ausgebildet sein, der sich von der Öffnung des Gehäuses nach außen aufweitet oder verjüngt. Durch den in diesem sich aufweitenden oder verjüngenden Trichter angeordneten Resonanzkörper des Ultraschallzerstäubers wird zwischen dem Trichter und dem Resonanzkörper ein Ringspalt gebildet, durch den das dem Innenraum des Gehäuses zugeführte Inertgas entweichen kann. Die Breite dieses Ringspalts kann beispielsweise durch Verfahren des Resonanzkörpers in Längsrichtung des Trichters oder durch Variieren des Aufweitungswinkels des Trichters variiert werden, wodurch eine weitere Beeinflussung der Sprühstrahlcharakteristik möglich ist.

- So kann im Gegensatz zu bekannten druckbeaufschlagten Sprühdüsen die Charakteristik des erzeugten Sprühstrahls auf mehrere unterschiedliche Weisen beeinflusst werden. Beispielweise kann der Sprühstrahl neben der Veränderungen des Volumenstroms der Beschichtungsflüssigkeit über eine Einstellung der Arbeitsfrequenz der Zerstäubungseinheit im Ultraschallbereich zwischen 20 kHz bis 3 MHz, vorzugsweise 20 bis 200 kHz, verändert werden. Eine weitere Möglichkeit zur Variierung der Sprühstrahlcharalcteristik besteht ferner darin, die Energiezufuhr der Zerstäubungs-einheit zu verändern, die üblicherweise im Bereich zwischen ungefähr 0,01 bis 100 W liegt. Eine vierte Möglichkeit zur Sprühstrahlveränderung besteht, wie bereits zuvor beschrieben darin, den Sprühstrahl über ein Einstellen der Inertgaszufuhr zu dem Gehäuse, in dem die Zerstäubungseinheit untergebracht ist, zu beeinflussen. Eine weitere Möglichkeit zur Beeinflussung der Sprühstrahlcharakteristik besteht wie ebenfalls bereits angesprochen wurde darin, den Sprühstrahl über eine Variation des Ringspalts zu beeinflussen, der sich zwischen dem Resonanzkörper und dem sich in Anschluss an die eine Öffnung des Gehäuses aufweitenden Trichters ergibt.

- Weiterhin bestehen hier die Möglichkeiten, die bereits aus der Lackiertechnik bekannt sind, wie z.B. Verdünnung, Lösemittelauswahl, Entfernung der Düse vom Substrat, Additive, um das Spritzbild zu optimieren.

- Ferner besteht die Möglichkeit flächige Beschichtungen auszuführen, wobei beispielsweise mehrere Düsen kaskadenartig nebeneinander angeordnet werden können. Hier kann dann entsprechend das flächige Substrat mittels eines Förderbandes an den Düsen vorbeigeführt werden bzw. die Düsen über das stehende Substrat geführt werden.

- Es kann ferner bevorzugt sein, die Hochfrequenzzerstäubungsvorrichtung mit einer oder mehreren Vorrichtungen zu versehen oder an ihr vorzusehen, welche die Einstellung der Temperatur des Inertgases und/oder der Beschichtungsflüssigkeit und/oder der Beschichtungskammer insgesamt erlaubt, beispielsweise eine geregelte oder ungeregelte Vorrichtung zur Temperierung der inertisierten Luft in dem Auftragssystem, wobei hier folgende Wirkungsprinzipien zur Anwendung kommen können: Wärmetauscherverfahren in der Apparatur zur Kühlung oder Beheizung der Ultraschalldüse, des Inertisierungsgases oder der Beschichtungslösungen oder beliebiger Kombinationen davon.

- Das heißt, dass es in einem Beschichtungsprozess oder beim Beschichten eines Substrates mit einer Beschichtungsflüssigkeit vorteilhaft sein kann, dass für das Beschichtungsmedium, die Beschichtungsflüssigkeit oder Dispersion, welche in verschiedenen Aggregatszuständen auftreten können, während des gesamten Prozesses konstante, homogene und gleich bleibende Zustände herrschen. Das bedeutet beispielsweise, dass sich die Temperatur der Beschichtungsflüssigkeit auf dem Weg von einem Vorratsbehälter zu einer Zerstäubungseinheit im Wesentlichen nicht verändert. Diese gleich bleibenden Zustände oder Temperaturbedingungen könnten beispielsweise gestört werden, wenn es in Folge von zugeführter Energie bei der Benutzung von beispielsweise einem Ultraschallspritzkopf zu einer Erwärmung des Spritzkopfes oder der Zerstäubungseinheit kommt. Diese Erwärmung könnte an die aufzubringende Beschichtungsflüssigkeit weitergegeben werden und die Beschichtungsflüssigkeit erwärmen.

- Es könnte dabei beispielsweise vorkommen, dass an der erwärmten Zerstäubungseinheit, der Schmelzpunkt von, in einer Beschichtungsflüssigkeit enthaltenen, Partikeln erreicht würde. Dadurch könnte es zu einem Schmelzen der Partikel und zu einem Verkleben der Zerstäubungseinheit bzw. des Ultraschallspritzkopfes kommen. Dies hätte eine schlechte Qualität des Auftragungs- bzw. Beschichtungsergebnisses zur Folge.

- Außerdem könnte es vorkommen, dass ein, in einer Beschichtungsflüssigkeit vorhandenes, Lösungsmittel verfrüht, also noch vor der Auftragung, verdunsten könnte. Diese verfrühte Verdunstung könnte, sofern nicht erwünscht, ebenfalls eine schlechte Qualität des Auftragungs- und Beschichtungsergebnisses zur Folge haben.

- Daher kann es von Vorteil sein, über den gesamten Verteilungsweg oder -prozess eines Gases oder einer Beschichtungsflüssigkeit, konstante Temperaturen einzustellen.

- Eine im Wesentlichen konstante Temperatur kann z.B. erreicht werden, indem ein überhitzter Bereich, beispielsweise eine überhitzte Zerstäubungsdüse mittels einer Temperatureinstellungseinrichtung heruntergekühlt wird. Oder aber dadurch, dass beispielsweise ein Zuleitungssystem, eine Luft- bzw. Gaszufuhr, Röhre, insbesondere Kapillarröhre oder ein anderes Verteilungssystem für eine Beschichtungsflüssigkeit oder für, in einem Lösungsmittel gelöste, Partikel, erwärmt wird. Die Erwärmung könnte nötig sein, wenn das Verteilungssystem durch einen kälteren Bereich führt. Durch das Abkühlen des Verteilungssystems könnte auch die transportierte Beschichtungsflüssigkeit abgekühlt werden. Dadurch könnte die unter normalen Bedingungen flüssige Flüssigkeit einen zäh-flüssigen Zustand annehmen und den Transport behindern. Ein Erhitzen des Verteilungssystems kann indirekt auch das transportierte Medium bzw. die Beschichtungsflüssigkeit erwärmen und so die Temperatur der Beschichtungsflüssigkeit beeinflussen. Ebenso ist eine direkte Beeinflussung der Temperatur der Beschichtungsflüssigkeit möglich.

- Beispielsweise kann eine Heizwendel oder ein Wärmetauscher an dem Verteilsystem angebracht sein oder von der Beschichtungsflüssigkeit umspült werden und so, beispielsweise auch über eine Steuerung oder Regelung, für die Regulierung der Temperatur sorgen, indem entweder Wärme zugeführt oder entzogen wird. Möglich sind auch Wärmezuführ über Infrarot-Systeme oder induktive Systeme.

- Es ist in bestimmten Ausführungsformen im Gegensatz zu dem Konstanthalten der Temperatur der Beschichtungsflüssigkeit vorteilhaft, gezielt an verschiedenen Stellen des Verteilsystems unterschiedliche Temperaturen bereitzustellen. Während im oben beschriebenen Fall das Interesse besteht, einen möglichst geringen Temperaturgradienten zu haben, ist im letztgenannten Fall ein Temperaturgradient erwünscht. Dies ist beispielsweise bei Beschichtungen, insbesondere Beschichtungsflüssigkeiten, oder Dispersionen vorteilhaft, deren Partikel in Verbindung mit einem Lösungsmittel gut transportabel sind.

- Daneben kann es in bestimmten Ausführungsformen für das Beschichten von Vorteil sein, wenn die Partikel in ungelöster Form vorliegen, wozu das Lösungsmittel entfernt werden muss. Zu der Entfernung des Lösungsmittels kann eine Temperaturerhöhung eingesetzt werden. Die Temperaturerhöhung, beispielsweise in einer erfindungsgemäßen Zerstäubungseinheit, insbesondere in einem Resonanzkörper oder einer Röhre lässt das Lösungsmittel verdunsten oder verdampfen, so dass am Spritzkopf oder der Zerstäubungseinheit oder dem Schallkopf die Partikel in ungelöster Form vorliegen.

- Die Beschichtungsflüssigkeit kann also in dieser Ausführungsform der Erfindung von einem Vorratsbehälter bis zu einer Zerstäubungseinheit unter Temperaturen transportiert werden, die die Partikel in dem Lösungsmittel gelöst lassen. Dadurch kann der Transport leichter erfolgen. Die erhöhte Temperatur der Zerstäubungseinheit lässt dann das Lösungsmittel im Bereich der Zerstäubungseinheit oder im Bereich des Ultraschallzerstäuber verdunsten, so dass die zu dem Ultraschallzerstäuber oder Schallkopf transportierten Partikel in ungelöster Form vorliegen. Dadurch können sie besser aufgetragen werden.

- Für andere Einsatzfälle bzw. Beschichtungsflüssigkeiten oder Dispersionen können wiederum andere Temperaturgradienten vorteilhaft sein. Diese Temperaturgradienten können mittels Temperatureinstelleinrichtungen und mittels einer Prozesstemperatursteuereinrichtung die die vorgebbaren Bedingungen für einen Beschichtungsprozess steuern, eingestellt werden.

- Ebenfalls kann erfindungsgemäß ferner bevorzugt ein Einfluss auf die Temperatur bzw. die Beschichtungseigenschaft der Beschichtungsflüssigkeit oder eine Ausbreitfähigkeit von einer Beschichtungsflüssigkeit oder von Ihr gebildete Tröpfchen oder Partikel genommen werden, in dem die Temperatur eines in einen Luftstrom beigefügten Inertgases angepasst wird. Die Anpassung kann dabei direkt oder indirekt erfolgen.

- Ferner kann es erfindungsgemäß bevorzugt sein einen Raum oder Bereich um das Substrat oder ggf. die Beschichtungskammer entsprechend ganz oder teilweise zu temperieren. Hierzu kann ein heißer Sprühnebel, der sich aus zerstäubten heißen Partikeln gebildet hat, mit einem gekühlten Inertgas vermischt oder in einer gekühlten Beschichtungskammer verteilt werden, so dass er abkühlt, wodurch beispielsweise die Haftfähigkeit der Partikel auf einem Substrat verbessert wird.

- Damit lässt sich Einfluss auf die Temperatur der inertisierten Luft oder des inertisierten Gases, d.h. des Gemisches aus Beschichtungsflüssigkeit mit Inertgas bzw. mit Luft, nehmen.

- Je mehr Temperatureinstelleinrichtungen verteilt über das Verteilsystem der Beschichtungsflüssigkeit oder des Inertgases, der Luft oder in der Beschichtungskammer vorhanden sind, umso genauer können sich Temperaturgradienten anpassen lassen und umso flexibler können Bedingungen für einen Beschichtungsprozess eingestellt werden.

- Außerdem ist es möglich und ggf. bevorzugt, die Einstellungen mit einem Mikroprozessor zu koppeln und so bestimmte Prozessmuster zu speichern und verschiedene Temperatureinstelleinrichtungen zu koordinieren insbesondere zu regeln.