EP1652619A2 - Polierwerkzeug mit mehreren Druckzonen - Google Patents

Polierwerkzeug mit mehreren Druckzonen Download PDFInfo

- Publication number

- EP1652619A2 EP1652619A2 EP05109787A EP05109787A EP1652619A2 EP 1652619 A2 EP1652619 A2 EP 1652619A2 EP 05109787 A EP05109787 A EP 05109787A EP 05109787 A EP05109787 A EP 05109787A EP 1652619 A2 EP1652619 A2 EP 1652619A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- pressure

- polishing

- membrane

- pad

- polishing tool

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B13/00—Machines or devices designed for grinding or polishing optical surfaces on lenses or surfaces of similar shape on other work; Accessories therefor

- B24B13/01—Specific tools, e.g. bowl-like; Production, dressing or fastening of these tools

- B24B13/012—Specific tools, e.g. bowl-like; Production, dressing or fastening of these tools conformable in shape to the optical surface, e.g. by fluid pressure acting on an elastic membrane

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B13/00—Machines or devices designed for grinding or polishing optical surfaces on lenses or surfaces of similar shape on other work; Accessories therefor

- B24B13/02—Machines or devices designed for grinding or polishing optical surfaces on lenses or surfaces of similar shape on other work; Accessories therefor by means of tools with abrading surfaces corresponding in shape with the lenses to be made

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S451/00—Abrading

- Y10S451/921—Pad for lens shaping tool

Definitions

- the invention relates to a polishing tool for optical lenses with at least one of the shape of a lens surface of the lenses at least partially adjustable and driven by a drive shaft polishing pad with a membrane, wherein by the polishing pad a contact force of the membrane at least in the direction perpendicular or normal to a Lens surface is transferable, and a connectable to the membrane stiffening element which is dimensionally stable in a direction parallel to a surface of the membrane and in a direction perpendicular or normal to the surface of the membrane flexible and / or pliable.

- a device from DE 103 19 945 A1 shows a polishing tool for optical lenses with at least one of the shape of a lens surface at least partially adjustable and driven by a drive shaft polishing pad, wherein by the polishing pad a contact force is at least perpendicular to the lens surface transferable.

- an integrated into the polishing pad reinforcement is provided against which rests the polishing pad.

- the reinforcement is designed such that it is dimensionally stable in a direction parallel to the lens surface and flexible and / or bendable in a direction perpendicular to the lens surface.

- WO 03/059572 shows an optical lens polishing tool with a polishing pad adapted to the shape of a lens surface and driven by a drive shaft.

- a biasing element arranged above the polishing pad is provided, which presses or preloads the polishing pad circumferentially against the polishing pad at points over a plurality of elastic pressure arms.

- EP 0 971 810 B1 shows a lapping tool for eye correction lenses with a lapping membrane, which is in operative contact with a cylinder arrangement, so that the membrane can be applied against the surface to be processed and is movable relative thereto.

- the respective cylinder axis in this case has a predetermined end face geometry, so that depending on the relative movement of the promotion of polishing agent is possible.

- the invention has for its object to form a tool for polishing lenses in such a way and to arrange that a uniform polishing process and a continuous adjustment of the tool is guaranteed.

- the problem is solved by the features of the main claim. This ensures that the membrane of the polishing pad can be deformed by means of the pressure pad arranged within deviating from a symmetrical or spherical shape and thus optimally adapted to the lens surface.

- the pressure pad presses over its pressure membrane against the polishing pad membrane or the stiffening element contained therein and bulges them partially in the region of the shape and size of the pressure membrane.

- the pressure membrane is elastic, so that it adapts to the investment conditions, ie the pressure membrane can be any Take surface shape and generate uniform compressive force with respect to the surface so designed.

- the pressure membrane is at least 20% smaller than an area of the membrane which can be adapted to the lens surface, relative to an area which can be applied against the membrane or the stiffening element.

- a relatively small pressure membrane ensures the formation of a zone of curvature within the membrane. Within the zone of curvature, the curvature of the membrane deviates from its basic curvature.

- the area fraction is at least 50% smaller than that of the membrane. It is also contemplated to employ a pressure diaphragm adapted to the desired curvature zone with respect to the shape of its abutment surface.

- the pressure membrane is round, oval or bone-shaped with respect to the surface which can be applied against the membrane or the stiffening element.

- the shape of the pressure membrane is designed such that the desired curvature of the polishing pad or the stiffening element results with respect to the adjacent lens surface.

- the bone-shaped form is the possibility to generate by means of a pressure membrane preferably opposite to the center of the polishing pad a corresponding pressure on the membrane of the polishing pad, thus, within these two areas, a conditioning of the polishing pad to the lens surface to ensure.

- Other forms of pressure membrane which ensure an investment of the polishing pad or its membrane to the surface of the lens, in particular those forms, the create a desired geometric surface, are also provided.

- At least three pressure pads are provided, wherein at least a first pressure pad, a second pressure pad and a third pressure pad are arranged side by side.

- the polishing pad is rotationally symmetrical and has an axis of symmetry S, wherein the first pressure pad is arranged concentrically to an axis of symmetry S and the second pressure pad and the third pressure pad are arranged diametrically.

- a zonal machining of the lens surface which provides a superimposed web guide of the polishing tool on the lens surface in addition to the polishing movement, is not necessary.

- the polishing pad comes over the entire surface against the lens surface to the plant and is pressed on the pressure pad and the stiffening element corresponding to the surface or adapted to this, so that with the onset of polishing, preferably vibration or eccentric movement, each point on the lens surface evenly and equally is processed.

- five or seven pressure pads are provided, wherein four or six pressure pads are arranged around the concentrically arranged first pressure pad around.

- five pressure pads starting from the centric pressure pads two different radii of curvature of the polishing pad are generated.

- additional pressure pad according to the geometry ratios, in particular the symmetry ratios starting from the centrally arranged pressure pad corresponding bulge shapes of the polishing pad or the membrane can be ensured.

- a connecting flange for attaching the membrane and a respective connecting flange for attaching the respective pressure membrane are provided.

- the cushions formed from the connection flange and membrane or pressure membrane are fastened via the connection flange and supplied with compressed air.

- the respective membrane or pressure membrane has a preferably wave-shaped side wall, which can be sealingly connected to the respective connection flange.

- the pressure pads are acted upon relative to each other with different internal pressures and the first connection flange for the first pressure pad, the second and third connection flange for the second and third pressure pad and the other connection flanges for the other pressure pad in each case to the same or connectable to different pressure levels.

- the various internal pressures or pressure levels ensure the desired, preferably arcuate bulge of the polishing pad with respect to the desired investment zones between the polishing pad and the lens surface.

- the stiffening element is at least partially enclosed or integrated in the membrane or the stiffening element is arranged within the polishing pad and can be applied from the inside against the membrane.

- the stiffening element serves the lossless transmission of the polishing movement in the direction parallel to the lens surface and is therefore connected to the membrane.

- the integration into the membrane itself in the form of a reinforcement thereby represents a very solid and loss-free connection variant between the two parts.

- the stiffening element but also from the inside against the membrane and preferably in the edge region of the stiffening element with the diaphragm force and / or be positively connected, so that generated by the tool on the membrane on the stiffening element polishing movement is generated parallel to the lens surface as lossless as possible in the center of the polishing pad.

- the stiffening element is formed from sheet metal, plastic and / or fiber-reinforced plastic.

- the formation of sheet metal or fiber-reinforced plastic ensures the desired rigidity in the direction parallel to the lens surface with respect to a force introduction point at which the stiffening element is firmly connected directly to the polishing tool or a drive axle.

- the stiffening element is designed to be flexible in a direction perpendicular or normal to the membrane or to the lens surface and has a thickness of between 0.1 mm and 5 mm, between 0.2 mm and 0.8 mm, in particular 0.3 mm, with a flexible and universal adaptation of the stiffening element is provided on a variety of lens surfaces.

- the materials used such as sheet metal or fiber-reinforced plastic

- the very thin design of the stiffening element ensures the desired adaptation to the lens surface, ie essentially in a direction normal to the lens surface.

- the stiffening element Due to the fact that the stiffening element is applied or formed against the lens surface via the polishing pad during processing, buckling or buckling of the stiffening element is not possible despite very thin wall thicknesses.

- the desired flexibility of the stiffening element and hence the uniform and universal abutment or molding thereof on lens surface forms of lenses will vary widely optical strength or different radii of curvature guaranteed.

- the stiffening element is deformable by means of the pressure pad in a toric basic shape.

- the toric basic shape of the stiffening element serves the coarse or insofar possible adaptation to the respective lens surface to be processed, even without contact with the lens.

- the adaptation to the respective specific lens and its surface geometry is ensured by the pressure pad (s) in conjunction with the elasticity of the stiffening element.

- the polishing process is a continuous process that involves a continuous or dynamic adaptation of the pressure pad, the stiffening element and the membrane presupposes the locally changing surface geometry of the relatively moving lens.

- the adaptation of the curvatures of the diaphragm of the polishing pad generated by the pressure pads is also provided by varying the pressure conditions in the cushion (s) during processing.

- the polishing pad for receiving in a drive chuck has a retaining flange with a cylindrical bearing surface, which serves for the radial guidance of the membrane.

- the polishing pad is disposed within this cylindrical retaining flange, so that the polishing movement of the retaining flange is transmitted via the outer wall of the polishing pad on the membrane and thus on the stiffening element.

- the stiffening element is for this purpose preferably connected in the edge region of the membrane with this, so that the positive connection between the retaining flange or its cylindrical bearing surface and the stiffening element is given over part of the membrane.

- the bearing surface has an inner diameter d i , which corresponds to an outer diameter d a of the membrane, and a height h H , which corresponds to a height h R of the membrane has.

- the retaining flange has a plurality of pressure medium connections for a plurality of pressure medium channels, to each of which at least one connection flange can be connected. Since due to the symmetry conditions different pressure pads are subjected to the same pressure, the use of pressure medium channels, the over corresponding connection bores can be connected to the respective connecting flanges, advantageous and grants a correspondingly symmetrical pressure distribution.

- the pressure medium connections can be connected to at least one drive-side pressure medium control line and the pressure medium control line on the drive side integrated into the drive chuck for the retaining flange and connected to the drive chuck to the support flange.

- the tool When the tool is received, it can be connected directly to the corresponding pressure medium control lines without further connection activities by picking it up in the drive chuck. Since the drive chuck clamps the retaining flange inevitably, this clamping force is available as a connection force between the drive-side pressure medium control lines and the pressure medium connections.

- Corresponding coupling pieces could possibly be spring preloaded, so that an over-determination of the retaining bearing of the retaining flange is prevented within the drive chuck.

- the first pressure pad before and / or during processing of the lens is subjected to a greater or lesser internal pressure than the other pressure pad and that the second pressure pad and the third pressure pad before and / or during processing of the lens with a larger or smaller internal pressure are applied as the other pressure pad.

- an optimum adaptation of the polishing pad to the surface shape of the lens can be ensured.

- a control of the different pressure levels of the various pressure pads is possible even during processing. Besides that is due to the relative Press to adjust the membrane to a concave or convex lens surface.

- the invention also encompasses a polishing tool for optical lenses with at least one polishing pad which can be at least partially adapted to the shape of a lens surface and can be driven via a drive shaft, wherein a contact force can be transmitted by the polishing pad at least perpendicular to the lens surface, and between the polishing pad and the polishing pad Lens attachable stiffening element for a polishing pad which is dimensionally stable in a direction parallel to the lens surface and flexible and / or bendable in a direction perpendicular to the lens surface, wherein the stiffening element is connectable via a coupling piece with the drive shaft and the stiffening element at least one with a supply line for Polishing agent has connectable recess.

- the polishing movement generated by the polishing tool on the drive side which is preferably an alternating or eccentric short-stroke movement, is transferred over the entire surface and to the greatest possible extent to the polishing pad (with as little loss as possible).

- the elasticities exhibited by a prior art polishing tool for conforming to the shape of the lens surface inevitably entail losses in relation to the abovementioned relative short stroke movement between the tool and the lens surface.

- an eccentric stroke of, for example, 1 mm generated by the tool is transmitted directly to the force application points on the corresponding membrane and thus on the polishing pad. Due to the elasticity of the membrane, however, this stroke will decrease in proportion to the distance to the force application point.

- the fan and / or lamellar embodiment of the stiffening element ensures the necessary adaptability to the lens surface, wherein the stiffness according to the invention parallel to the lens surface ensures the transmission of the relative movement of the polishing tool or the housing on the polishing pad over the entire surface and circumference.

- the drive movement is transmitted without loss of the drive or eccentric shaft on the stiffening element and thus on the polishing pad.

- the polishing agent with respect to the round or oval basic shape of the lens surface can be added centric or center and is therefrom due to the polishing movement and the polishing agent delivery pressure continuously, ensuring the polishing effect to the outside, so the lens edge promoted.

- the receiving element or the ring segment has at least in the radial direction and / or in the circumferential direction to the eccentric axis E extending slots and can be applied to the lens surface.

- the slots ensure the necessary compensatory movements of the stiffening element in the circumferential direction due to the continuously changing investment or Anformungstechnik.

- the slots are designed to be extremely narrow, so that due to the movement or processing amplitude bridging the given through the slots interruption of investment conditions is ensured.

- the slots ensure or support the transport of the polishing agent from the centric feed via the polishing agent line.

- the stiffening element is at least partially enclosed or integrated by the polishing pad or the stiffening element is formed as part of the polishing pad.

- the stiffening element can due to appropriate design of the polishing pad of the type and the material according to, for. B. also be met by using a reinforcement.

- the polishing pad is formed by a ring membrane and a connecting flange, wherein the annular membrane is indirectly formable via the stiffening element to the lens surface.

- the ring membrane thus ensures the formation of the stiffening element to the lens surface. It is pressed evenly over the trained as an air cushion polishing pad against the lens surface and has the necessary flexibility or adaptability due to their elastic properties.

- an axial starting movement of the polishing tool for the purpose of tool and workpiece change is provided.

- the drive shaft and / or the eccentric shaft have the recess formed as a feed line for polishing agent, which can be brought into flow connection with the recess of the stiffening element directly or indirectly.

- the recess can optionally be provided a flexible, the eccentric movement ensuring polishing agent line, which is in flow communication with the recess of the stiffening element.

- the polishing pad formed as an air cushion is associated with a compressed air control line, which has an eccentric movement ensuring connection to the polishing pad or to the air cushion, at least in the radial direction to the eccentric axis E is flexible.

- the connection takes place at least indirectly via the housing of the polishing tool to a corresponding compressed air or pressure medium line for the purpose of supplying the air cushion.

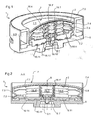

- a polishing tool 1 shown in FIG. 1 has a holding flange 6 for a tool holder, not shown, of a machine tool (not shown).

- the retaining flange 6 has a cylindrical guide wall 6.9 in the form of a jacket, wherein a polishing pad 7 is arranged within the holding flange 6 thus formed.

- the polishing pad 7 consists of a membrane 7.1, which is connected via a connecting flange 7.2 with the retaining flange 6.

- the membrane 7.1 is dome-shaped and has a folded, cylindrical edge region 7.3, which forms the connection to the connection flange 7.2.

- the pressure pad 16.1 has a pressure diaphragm 16.1 ', which is connected via a connecting flange 6.1 with the connecting flange 7.2.

- the connection flange 7.2 has two annular channels 6.11, 6.11 ', each of which forms a flow connection, not shown, to the individual pressure pads 16.4, 16.6.

- the annular channels 6.11, 6.11 ' can be supplied with pressure medium via further pressure medium channels 6.10 according to FIG.

- a likewise dome-shaped stiffening element 2 is arranged between the individual pressure pads 16.1, 16.4, 16.6 and the membrane 7.1 .

- the stiffening element 2 is in the edge region 7.3, that is arranged circumferentially in a designated retaining 7.4 of the membrane 7.1.

- the polishing movement of the polishing tool 1, which is transmitted to the retaining flange 6 via the tool holder, not shown, is transmitted via the guide wall 6.9 to the edge region 7.3 of the membrane 7.1 and from there to the Stiffening element 2.

- the stiffening element 2 via the various pressure pad 16.1, 16.4, 16.6 is positively connected to the diaphragm 7.1.

- an intermediate element 7.6 is provided, which transfers the polishing movement from the cylindrical guide wall 6.9 to the diaphragm 7.1 or its edge region 7.3.

- the sectional view according to FIG. 2 shows a similar exemplary embodiment as FIG. 1.

- the right and left pressure pads 16.4, 16.6 are arranged symmetrically with respect to an axis of symmetry S, the central pressure pad 16.1 being placed coaxially with the axis of symmetry S.

- the connecting flange 6.1 for the middle pressure pad 16.1 has a pressure medium channel 6.1 ', which continues the pressure medium conducted via the retaining flange 6 to the middle or first pressure pad 16.1.

- the remaining connection flanges 6.2 to 6.7 have corresponding pressure medium channels 6.2 'to 6.7'.

- the edge region 7.3 of the diaphragm 7.1 rests directly against the cylindrical shell or the cylindrical guide wall 6.9.

- FIG. 3 shows a further perspective sectional illustration in a plane perpendicular to the sectional plane according to FIG. 1.

- a second pressure pad 16.2 and a third pressure pad 16.3 are shown in section.

- the three pressure pads 16.1 to 16.3 are consecutively placed diametrically to the diaphragm 7.1.

- the connecting flange 6.1 has a pressure medium connection 6.14 ', in the pressure medium channel 6.10 'leads, wherein the pressure medium channel is 6.10' via corresponding connection channels 6.16 to 6.16 '' of the connecting flange 7.2 with the respective connection flange 6.1 to 6.3 for the first, second and third pressure pad 16.1 to 16.3 in flow connection.

- the annular channels 6.11 and 6.11 ' are supplied with pressure medium for the other pressure cushions.

- the cylindrical shell or the cylindrical guide wall 6.9 has circumferentially a plurality of offset in the circumferential direction arranged outlet openings 6.9 'for polishing agent.

- Figure 4 shows a similar embodiment as Figure 3 in section.

- the further pressure medium channel 6.10 is shown with its pressure medium connection 6.14, which supplies the annular channel 6.11' and via the annular channel 6.11 'the second pressure pad 16.2 and the third pressure pad 16.3 with pressure medium.

- Figure 5 shows a view from above.

- seven pressure pad 16.1 to 16.7 are arranged.

- the first pressure pad 16.1 is placed coaxially with the cylindrical guide wall 6.9 and the membrane 7.1 arranged therein, whereas the second pressure pad 16.2 and the third pressure pad 16.3 are arranged diametrically therewith.

- the further pressure pads 16.4, 16.5 and the pressure pads 16.6, 16.7 are arranged in pairs opposite to the first three pressure pads 16.1 to 16.3.

- only five pressure pads 16.1 to 16.5 are provided, wherein each three pressure pads are arranged diametrically, so that a cross-shaped orientation of the pressure pad 16.1 to 16.5 results.

- FIG. 6a The perspective view of Figure 6a shows the retaining flange 6 laterally from below.

- a further pressure medium connection 6.14 is provided which supplies pressure medium to the annular channel 6.11 according to Figure 4.

- the pressure medium connections 6.14 to 6.14" are in the range of one not shown here Clamping surface of the retaining flange 6, so that they are coupled when setting the retaining flange 6 in the tool chuck, not shown here directly to a compressed air control line 1.3 of the tool chuck.

- FIG. 6b shows the perspective top view, laterally from above, with the membrane 7.1 and the pressure pads 16.1 to 16.7 arranged therein.

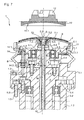

- the polishing tool 1 has a drive shaft 3, which is mounted rotatably about a center axis M within a housing part 1.2 via partially illustrated drive shaft bearings 3.2.

- An eccentric shaft 4 is flanged to the drive shaft 3 with an eccentric axis E via a flange connection 3.1, 3.1 '.

- the eccentric shaft 4 is arranged offset relative to the drive shaft 3 in the radial direction. Between the eccentric axis E, the central axis M and the drive shaft 3 while a distance e (eccentricity) is provided.

- a polishing unit consisting of the connecting part 6, the polishing pad 7 with the ring diaphragm 7.1, the stiffening element 2 with thereon arranged polishing pad 9 and a coupling ring 11 is arranged.

- the polishing unit is held in the axial direction on the eccentric shaft 4 via a flexible sleeve 8 which is pushed onto the coupling ring 11 on the one hand and onto a further housing part 1.1 on the other hand.

- a bearing outer ring 4.3 of the deep groove ball bearing pair 4.1 is fixedly connected to the connection part 6, wherein a corresponding bearing inner ring 4.2 is pushed or pulled off via a plug connection to the eccentric shaft 4.

- the bearing outer ring 4.3 is attached via an axially acting clamping element 4.4 on the connecting part 6 and thus secured in the axial direction.

- the bearing outer ring 4.3 is connected via a plug connection with the connecting part 6 and the bearing inner ring 4.2 axially fixed on the eccentric shaft 4.

- the deep groove ball bearing pair 4.1 thus remains with the tool change on the eccentric shaft 4 and thus need not be taken into account in the tool storage.

- connection part 6 of the coupling ring 11 is peripherally provided, which serves on the one hand via a circumferential groove 11.1 for receiving the sleeve 8 and on the other hand, the ring diaphragm 7.1 peripherally clamped to the connecting part 6.

- the connecting part 6 to the radially projecting, peripheral flange 6.1.

- the ring diaphragm 7.1 is connected in addition to its outer bearing on the connection flange 6.1 centered on the holding part 7.2 with the connection part 6.

- the connection part 6 has a holding clamp 6.8 corresponding to the holding part 7.2.

- the holding part 7.2 is in the axial direction in the holding clamp 6.8 insertable, wherein both the holding part 7.2 and the holding clamp 6.8 each have a flexible retaining lug, which are mutually engaged.

- the annular membrane 7.1 extends in one piece and material identical in the radial direction to the outside and ultimately connects to the connection flange 6.1.

- the annular membrane 7.1 forms an arcuate, convex surface shape and is adaptable to the shape of a lens surface 10.1 by virtue of its elasticity via the air or polishing pad 7 thus formed.

- the stiffening element 2 which can be placed on the upper side of the annular diaphragm 7.1 is provided or arranged.

- the stiffening element 2 is integrated into the polishing pad 7 and in the annular membrane 7.1.

- the stiffening element 2 is connected to the holding part 7.2 and extends, starting from this centric connection in the radial direction immediately above the ring membrane 7.1.

- the stiffening element 2 also has an axis of symmetry S, which is aligned coaxially with the eccentric axis E.

- the stiffening element 2 thus represents the mechanical connection between the polishing pad 7 and the lens surface 10.1.

- the stiffening element 2 has an arcuate or in the central region a funnel-shaped cross-sectional shape, wherein the funnel-shaped part at least partially represents a coupling segment 2.3, which can be connected via a 5.2 of a clamping screw and connectable with the clamping screw 5.2 clamping nut 5.5 coupling piece with the holding part is.

- a coupling segment 2.3 which can be connected via a 5.2 of a clamping screw and connectable with the clamping screw 5.2 clamping nut 5.5 coupling piece with the holding part is.

- an inlay or a lining 13 is provided so that the resting on the stiffening element 2 and on the insert 13 polishing pad 9 over the entire surface and evenly against the lens surface 10.1 can be applied.

- connection part 6 a compressed air control line 14 is provided for the purpose of supplying the air cushion 7, which is connected to the housing part 1.1 and the compressed air control line 1.3 provided therein.

- the compressed air control line 14 on both the connection part 6 and on the housing part 1.1 so far flexible connection or storage 14.1, 14.2.

- the connection 14.1, 14.2 is designed as a provided within a groove O-ring sealingly abuts against the inside of the connection part and the housing part 1.1.

- the first housing part 1.1 and the second housing part 1.2 are connected to each other via connecting screws 1.5.

- a housing adapter part 1.4 which forms the axial stop for the drive shaft bearing 3.2 partially shown.

- the housing adapter part 1.4 is also connected via connecting screws 1.5 'to the second housing part 1.2.

- a lens 10 is firmly connected via a block piece 12 with a workpiece holder, not shown.

- the stiffening element 2 has a plate-shaped cross-sectional shape Q, which is formed by an arcuate ring segment 2.2 and the funnel-shaped coupling segment 2.3.

- the ring segment 2.2 points a plurality of slots 2.4 to 2.4 ", so that as a whole a segment-like or fan-shaped structure is given.

- the stiffening element 2 Coaxially to the axis of symmetry S, the stiffening element 2 has a recess 2.1, which serves to receive the coupling piece 5.2.

- the coupling piece 5.2 is divided into two and is applied on both sides of the stiffening element 2 and firmly clamped by a threaded connection 5.4 with the stiffening element 2.

- a recess 5.3 is provided, which is in flow connection with a polishing agent line 15 according to FIG.

- the insert 13 is arranged, which bridges the funnel-shaped coupling segment 2.3 with respect to the full-surface contact of the polishing pad 9 against the lens surface 10.1.

- the insert 13 also has a recess 13.1, so that the polishing agent can pass outwardly between the lens surface 10.1 and the polishing pad 9.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Fluid Mechanics (AREA)

- Polishing Bodies And Polishing Tools (AREA)

- Grinding And Polishing Of Tertiary Curved Surfaces And Surfaces With Complex Shapes (AREA)

Abstract

Description

- Die Erfindung bezieht sich auf ein Polierwerkzeug für optische Linsen mit mindestens einem an die Form einer Linsenoberfläche der Linsen zumindest teilweise anpassbaren und über eine Antriebswelle antreibbaren Polierkissen mit einer Membrane, wobei durch das Polierkissen eine Anlagekraft der Membrane zumindest in Richtung rechtwinklig bzw. normal zu einer Linsenoberfläche übertragbar ist, und einem mit der Membrane verbindbaren Versteifungselement, das in einer Richtung parallel zu einer Oberfläche der Membrane formstabil und in einer Richtung rechtwinklig bzw. normal zur Oberfläche der Membrane flexibel und/oder biegeweich ausgebildet ist.

- Es ist bereits eine Vorrichtung aus der DE 103 19 945 A1 bekannt. Diese zeigt ein Polierwerkzeug für optische Linsen mit mindestens einem an die Form einer Linsenoberfläche zumindest teilweise anpassbaren und über eine Antriebswelle angetriebenen Polierkissen, wobei durch das Polierkissen eine Anlagekraft zumindest rechtwinklig zur Linsenoberfläche übertragbar ist. Zwischen dem Polierkissen und der Linse ist gemäß Ausführungsbeispiel Figur 4 eine in das Polierkissen integrierte Armierung vorgesehen, gegen welche die Polierauflage anliegt. Die Armierung ist derart ausgebildet, dass sie in einer Richtung parallel zur Linsenoberfläche formstabil und in einer Richtung rechtwinklig zur Linsenoberfläche flexibel und/oder biegeweich ist.

- Die WO 03/059572 zeigt ein Polierwerkzeug für optische Linsen mit einem an die Form einer Linsenoberfläche anpassbaren und über eine Antriebswelle angetriebenen Polierkissen. Daneben ist ein oberhalb des Polierkissens angeordnetes Vorspannelement vorgesehen, das punktuell über mehrere elastische Andrückarme das Polierkissen umfangsseitig gegen die Polierauflage andrückt bzw. vorspannt.

- Die EP 0 971 810 B1 zeigt ein Läppwerkzeug für Augenkorrekturlinsen mit einer Läpp-Membrane, die mit einer Zylinderanordnung in Wirkkontakt steht, so dass die Membrane gegen die zu bearbeitende Oberfläche anlegbar und relativ zu dieser bewegbar ist. Die jeweilige Zylinderachse weist dabei eine vorgegebene Stirnseitengeometrie auf, so dass in Abhängigkeit von der Relativbewegung die Förderung von Poliermittel möglich ist.

- Der Erfindung liegt die Aufgabe zugrunde, ein Werkzeug zum Polieren von Linsen derart auszubilden und anzuordnen, dass ein gleichmäßiger Poliervorgang und eine kontinuierliche Anpassung des Werkzeugs gewährleistet ist.

- Gelöst wird die Aufgabe durch die Merkmale des Hauptanspruchs. Hierdurch wird erreicht, dass die Membrane des Polierkissens mittels der innerhalb angeordneten Druckkissen abweichend von einer symmetrischen bzw. sphärischen Form verformt und somit an die Linsenoberfläche optimal angepasst werden kann. Das Druckkissen drückt dabei über seine Druckmembrane gegen die Polierkissenmembrane bzw. das darin enthaltene Versteifungselement und wölbt diese partiell im Bereich der Form und Größe der Druckmembrane aus. Die Druckmembrane ist elastisch, so dass sie sich den Anlageverhältnissen anpasst, d. h. die Druckmembrane kann jegliche Oberflächenform annehmen und bezüglich der so gestalteten Oberfläche gleichmäßig Druckkraft generieren.

- Vorteilhaft ist es hierzu auch, dass die Druckmembrane bezogen auf eine gegen die Membrane oder das Versteifungselement anlegbare Fläche mindestens 20 % kleiner ausgebildet ist als eine an die Linsenoberfläche anpassbare Fläche der Membrane. Zwecks Anpassung an die Linsenoberfläche und mit Rücksicht auf die in der Linse vorhandenen Krümmungsradien gewährleistet eine relativ kleine Druckmembrane die Ausbildung einer Krümmungszone innerhalb der Membrane. Innerhalb der Krümmungszone weicht die Krümmung der Membrane von ihrer Grundkrümmung ab. Bei dem Einsatz mehrerer Druckmembrane ist der Flächenanteil mindestens 50 % kleiner als jener der Membrane. Es ist auch vorgesehen, eine Druckmembrane einzusetzen, die mit Bezug auf die Form ihrer Anlagefläche an die gewünschte Krümmungszone angepasst ist.

- Hierzu ist es vorteilhaft, dass die Druckmembrane bezogen auf die gegen die Membrane oder das Versteifungselement anlegbare Fläche rund, oval oder knochenförmig ausgebildet ist. Die Form der Druckmembrane ist derart ausgebildet, dass sich die gewünschte Wölbung des Polierkissens bzw. des Versteifungselements mit Rücksicht auf die anliegende Linsenoberfläche ergibt. Neben einer runden bzw. ovalen Form der Druckmembrane stellt die knochenförmige Form die Möglichkeit dar, mittels einer Druckmembrane vorzugsweise gegenüberliegend zum Mittelpunkt des Polierkissens einen entsprechenden Druck auf die Membrane des Polierkissens zu generieren, um somit innerhalb dieser beiden Bereiche eine Anlage des Polierkissens an die Linsenoberfläche zu gewährleisten. Andere Formen der Druckmembrane, die eine Anlage des Polierkissens bzw. dessen Membrane an die Oberfläche der Linse gewährleisten, insbesondere solche Formen, die eine gewünschte geometrische Fläche entstehen lassen, sind ebenfalls vorgesehen.

- Vorteilhaft ist es hierzu auch, dass mindestens drei Druckkissen vorgesehen sind, wobei mindestens ein erstes Druckkissen, ein zweites Druckkissen und ein drittes Druckkissen nebeneinander angeordnet sind. Beim Einsatz von drei Druckkissen kann eine Wölbung des Polierkissens in der Ebene der Druckkissen generiert werden, wobei das mittlere Druckkissen über die beiden benachbarten Druckkissen hervorsteht, wohingegen die beiden benachbarten Druckkissen einen sanften Auslauf der so gebildeten Wölbung gewährleisten. Zudem ist das Polierkissen rotationssymmetrisch ausgebildet und weist eine Symmetrieachse S auf, wobei das erste Druckkissen konzentrisch zu einer Symmetrieachse S angeordnet ist und das zweite Druckkissen sowie das dritte Druckkissen diametral angeordnet sind. Somit kann die Bearbeitung der Linse ganzflächig erfolgen. Eine zonale Bearbeitung der Linsenoberfläche, die neben der Polierbewegung eine überlagerte Bahnführung des Polierwerkzeugs auf der Linsenoberfläche vorsieht, ist nicht notwendig. Die Polierauflage kommt ganzflächig gegen die Linsenoberfläche zur Anlage und wird über die Druckkissen und das Versteifungselement entsprechend gegen die Oberfläche gedrückt bzw. an diese angepasst, so dass mit Einsetzen der Polierbewegung, vorzugsweise Schwingungs- bzw. Exzenterbewegung, jeder Punkt auf der Linsenoberfläche gleichmäßig und gleichermaßen bearbeitet wird.

- Vorteilhaft ist es auch, dass fünf oder sieben Druckkissen vorgesehen sind, wobei vier oder sechs Druckkissen um das konzentrisch angeordnete erste Druckkissen herum angeordnet sind. Beim Einsatz von fünf Druckkissen können ausgehend von den zentrischen Druckkissen wie vorstehend beschrieben zwei verschiedene Krümmungsradien des Polierkissens generiert werden. Beim Einsatz von weiteren Druckkissen können entsprechend den Geometrieverhältnissen, insbesondere den Symmetrieverhältnissen ausgehend vom zentrisch angeordneten Druckkissen, entsprechende Wölbungsformen des Polierkissens bzw. der Membrane gewährleistet werden.

- Schließlich ist es von Vorteil, dass alle weiteren Druckkissen gleichmäßig verteilt gegenüberliegend zu den diametral angeordneten Druckkissen angeordnet sind. Die Gleichverteilung der Druckkissen gewährleistet eine symmetrische Ausbildung der so generierbaren Wölbung des Polierkissens.

- Daneben ist es von Vorteil, dass ein Anschlussflansch zum Befestigen der Membrane und je ein Anschlussflansch zum Befestigen der jeweiligen Druckmembrane vorgesehen sind. Die aus Anschlussflansch und Membrane bzw. Druckmembrane gebildeten Kissen werden über den Anschlussflansch befestigt und mit Druckluft versorgt. Die jeweilige Membrane bzw. Druckmembrane weist eine vorzugsweise wellenförmige Seitenwand auf, die an den jeweiligen Anschlussflansch dichtend angeschlossen werden kann.

- Von besonderer Bedeutung ist für die vorliegende Erfindung, dass die Druckkissen relativ zueinander mit verschiedenen Innendrücken beaufschlagbar sind und der erste Anschlussflansch für das erste Druckkissen, der zweite und dritte Anschlussflansch für das zweite und dritte Druckkissen und die weiteren Anschlussflansche für die weiteren Druckkissen jeweils an gleiche oder an verschiedene Druckniveaus anschließbar sind. Die verschiedenen Innendrücke bzw. Druckniveaus gewährleisten die gewünschte, vorzugsweise bogenförmige Auswölbung des Polierkissens mit Rücksicht auf die gewünschten Anlagezonen zwischen dem Polierkissen und der Linsenoberfläche.

- Außerdem ist es vorteilhaft, dass das Versteifungselement zumindest teilweise in die Membrane eingeschlossen oder integriert ist oder das Versteifungselement innerhalb des Polierkissens angeordnet ist und von innen gegen die Membrane anlegbar ist. Das Versteifungselement dient der verlustfreien Übertragung der Polierbewegung in Richtung parallel zur Linsenoberfläche und ist daher an die Membrane angebunden. Die Einbindung in die Membrane selbst in Form einer Armierung stellt dabei eine sehr feste und verlustfreie Verbindungsvariante zwischen den beiden Teilen dar. Alternativ kann das Versteifungselement aber auch von innen gegen die Membrane anliegen und vorzugsweise im Randbereich des Versteifungselements mit der Membrane kraft- und/oder formschlüssig verbunden sein, so dass die vom Werkzeug über die Membrane auf das Versteifungselement generierte Polierbewegung parallel zur Linsenoberfläche möglichst verlustfrei auch im Zentrum des Polierkissens generiert wird.

- Ferner ist es vorteilhaft, dass das Versteifungselement aus Blech, Kunststoff und/oder faserverstärktem Kunststoff gebildet ist. Die Ausbildung aus Blech bzw. faserverstärktem Kunststoff gewährleistet die gewünschte Steifigkeit in Richtung parallel zur Linsenoberfläche mit Rücksicht auf eine Krafteinleitungsstelle, an der das Versteifungselement unmittelbar mit dem Polierwerkzeug bzw. einer Antriebsachse fest verbunden ist.

- Eine zusätzliche Möglichkeit ist gemäß einer Weiterbildung, dass das Versteifungselement in einer Richtung rechtwinklig bzw. normal zur Membrane bzw. zur Linsenoberfläche flexibel ausgebildet ist und eine Dicke zwischen 0,1 mm und 5 mm, zwischen 0,2 mm und 0,8 mm, insbesondere 0,3 mm aufweist, wobei eine flexible und universelle Anpassung des Versteifungselements an verschiedenste Linsenoberflächen vorgesehen ist. Trotz der Festigkeiten bzw. Steifigkeiten der verwendeten Materialien wie Blech oder faserverstärkter Kunststoff gewährleistet die sehr dünne Ausbildung des Versteifungselements die gewünschte Anpassung an die Linsenoberfläche, also im Wesentlichen in eine Richtung normal zur Linsenoberfläche. Dadurch, dass das Versteifungselement während der Bearbeitung über die Polierauflage gegen die Linsenoberfläche angelegt bzw. angeformt ist, ist trotz sehr dünner Wandstärken ein Ausknicken bzw. Einknicken des Versteifungselements nicht möglich. Je nach Form der Linsenoberfläche und den darin enthaltenen Radien bzw. Krümmungen wird durch Anpassung der Dicke des Versteifungselements mit Rücksicht auf den verwendeten Werkstoff die gewünschte Flexibilität des Versteifungselements, und damit die gleichmäßige und universelle Anlage bzw. Anformung desselben an Formen von Linsenoberflächen von Linsen unterschiedlichster optischer Stärke bzw. unterschiedlichster Krümmungsradien gewährleistet.

- Im Zusammenhang mit der erfindungsgemäßen Ausbildung und Anordnung ist es von Vorteil, dass das Versteifungselement mittels der Druckkissen in eine torische Grundform verformbar ist. Die torische Grundform des Versteifungselements dient der groben bzw. insoweit möglichen Anpassung an die jeweils zu bearbeitende Linsenoberfläche, auch bereits ohne Anlage an die Linse. Die Anpassung an die jeweilige spezifische Linse und deren Oberflächengeometrie wird durch das bzw. die Druckkissen in Verbindung mit der Elastizität des Versteifungselements gewährleistet. Der Polierprozess ist ein kontinuierlicher Vorgang, der eine kontinuierliche bzw. dynamische Anpassung der Druckkissen, des Versteifungselements und der Membrane an die sich lokal verändernde Oberflächengeometrie der relativ bewegten Linse voraussetzt. Die Anpassung der durch die Druckkissen generierten Krümmungen der Membrane des Polierkissens ist durch Variation der Druckverhältnisse in dem bzw. den Kissen während der Bearbeitung ebenfalls vorgesehen.

- Letztlich ist es von Vorteil, dass das Polierkissen zur Aufnahme in ein Antriebsfutter einen Halteflansch mit einer zylinderförmigen Lagerfläche aufweist, der zur radialen Führung der Membrane dient. Das Polierkissen ist innerhalb dieses zylinderförmigen Halteflansches angeordnet, so dass die Polierbewegung des Halteflansches über die Außenwand des Polierkissens auf die Membrane und somit auf das Versteifungselement übertragen wird. Das Versteifungselement ist hierzu vorzugsweise im Randbereich der Membrane mit dieser verbunden, so dass der Formschluss zwischen dem Halteflansch bzw. dessen zylinderförmiger Lagerfläche und dem Versteifungselement über einen Teil der Membrane gegeben ist.

- Vorteilhaft ist es hierzu auch, dass die Lagerfläche einen Innendurchmesser di, der einem Außendurchmesser da der Membrane entspricht, sowie eine Höhe hH, die einer Höhe hR der Membrane entspricht, aufweist. Somit ist vorgenannte Anlage zwischen der Lagerfläche und der Membrane gewährleistet.

- Vorteilhaft ist es hierzu auch, dass der Halteflansch mehrere Druckmittelanschlüsse für mehrere Druckmittelkanäle aufweist, an die jeweils mindestens ein Anschlussflansch anschließbar ist. Da aufgrund der Symmetrieverhältnisse verschiedene Druckkissen mit gleichem Druck beaufschlagt werden, ist der Einsatz von Druckmittelkanälen, die über entsprechende Anschlussbohrungen mit den jeweiligen Anschlussflanschen verbindbar sind, vorteilhaft und gewährt eine entsprechend symmetrische Druckverteilung.

- Dabei ist es vorteilhaft, dass die Druckmittelanschlüsse mit jeweils mindestens einer antriebsseitigen Druckmittelsteuerleitung verbindbar sind und die Druckmittelsteuerleitung antriebsseitig in das Antriebsfutter für den Halteflansch integriert und mit dem Antriebsfutter an den Halteflansch anschließbar ist. Bei Aufnahme des Werkzeugs kann dieses ohne weitere Anschlusstätigkeiten unmittelbar durch Aufnehmen desselben im Antriebsfutter mit den entsprechenden Druckmittelsteuerleitungen verbunden werden. Da das Antriebsfutter den Halteflansch zwangsläufig klemmt, steht diese Klemmkraft als Anschlusskraft zwischen den antriebsseitigen Druckmittelsteuerleitungen und den Druckmittelanschlüssen zur Verfügung. Entsprechende Kupplungsstücke könnten eventuell federvorbelastet sein, so dass eine Überbestimmung der Haltelager des Halteflansches innerhalb des Antriebsfutters verhindert wird.

- Beim Bearbeitungsablauf ist es vorteilhaft, dass das erste Druckkissen vor und/oder während der Bearbeitung der Linse mit einem größeren oder kleineren Innendruck beaufschlagt wird als die übrigen Druckkissen und dass das zweite Druckkissen und das dritte Druckkissen vor und/oder während der Bearbeitung der Linse mit einem größeren oder kleineren Innendruck beaufschlagt werden als die übrigen Druckkissen. Somit kann eine optimale Anpassung des Polierkissens an die Oberflächenform der Linse gewährleistet werden. Je nach Polierbewegung des Polierkissens, insbesondere je nach Größe der Schwenkamplitude, ist auch während der Bearbeitung eine Steuerung der verschiedenen Druckniveaus der verschiedenen Druckkissen möglich. Daneben ist aufgrund der relativen Drücke die Anpassung der Membrane an eine konkave oder an eine konvexe Linsenoberfläche möglich.

- Die Erfindung umfasst auch ein Polierwerkzeug für optische Linsen mit mindestens einem an die Form einer Linsenoberfläche zumindest teilweise anpassbaren und über eine Antriebswelle antreibbaren Polierkissen, wobei durch das Polierkissen eine Anlagekraft zumindest rechtwinklig bzw. normal zur Linsenoberfläche übertragbar ist, und einem zwischen dem Polierkissen und der Linse anbringbaren Versteifungselement für eine Polierauflage, das in einer Richtung parallel zur Linsenoberfläche formstabil und in einer Richtung rechtwinklig zur Linsenoberfläche flexibel und/oder biegeweich ausgebildet ist, wobei das Versteifungselement über ein Kupplungsstück mit der Antriebswelle verbindbar ist und das Versteifungselement zumindest eine mit einer Zuführleitung für Poliermittel verbindbare Aussparung aufweist. Hierdurch wird erreicht, dass die durch das Polierwerkzeug antriebsseitig generierte Polierbewegung, die vorzugsweise eine alternierende oder exzentrische Kurzhubbewegung ist, ganzflächig und in größtmöglichem Umfang auf die Polierauflage (mit möglichst wenig Verlust) übertragen wird. Die Elastizitäten, die ein im Stand der Technik bekanntes Polierwerkzeug zwecks Anpassung an die Form der Linsenoberfläche aufweist, bringen zwangsläufig Verluste betreffend die oben genannte relative Kurzhubbewegung zwischen dem Werkzeug und der Linsenoberfläche mit sich. Ein durch das Werkzeug generierter Exzenterhub von beispielsweise 1 mm wird zwar unmittelbar an den Krafteinleitungsstellen auf die entsprechende Membrane und damit auf die Polierauflage übertragen. Aufgrund der Elastizität der Membrane jedoch wird dieser Hub proportional zum Abstand zum Krafteinleitungspunkt abnehmen. Die fächer- und/oder lamellenförmige Ausbildungsform des Versteifungselements gewährleistet die notwendige Anpassbarkeit an die Linsenoberfläche, wobei die erfindungsgemäße Steifigkeit parallel zur Linsenoberfläche die Übertragung der Relativbewegung vom Polierwerkzeug bzw. dem Gehäuse auf die Polierauflage ganzflächig und umfänglich gewährleistet. Die Antriebsbewegung wird ohne Verluste von der Antriebs- bzw. Exzenterwelle auf das Versteifungselement und damit auf die Polierauflage übertragen. Somit kann das Poliermittel mit Rücksicht auf die runde bzw. ovale Grundform der Linsenoberfläche zentrisch bzw. mittig zugegeben werden und wird von dort ausgehend aufgrund der Polierbewegung und dem Poliermittel-Förderdruck kontinuierlich unter Gewährleistung der Polierwirkung nach außen, also zum Linsenrand hin gefördert.

- Ferner ist es vorteilhaft, dass das Aufnahmeelement oder das Ringsegment zumindest in radialer Richtung und/oder in Umfangsrichtung zur Exzenterachse E verlaufende Schlitze aufweist und an die Linsenoberfläche anlegbar ist. Die Schlitze gewährleisten die notwendigen Ausgleichsbewegungen des Versteifungselements in Umfangsrichtung aufgrund der sich kontinuierlich ändernden Anlage- bzw. Anformungsverhältnisse. Die Schlitze sind dabei äußerst schmal ausgebildet, so dass aufgrund der Bewegungs- bzw. Bearbeitungsamplitude eine Überbrückung der durch die Schlitze gegebenen Unterbrechung der Anlageverhältnisse gewährleistet ist. Daneben gewährleisten bzw. unterstützen die Schlitze den Transport des Poliermittels ausgehend von der zentrischen Einspeisung über die Poliermittelleitung.

- Vorteilhaft ist es hierzu auch, dass das Versteifungselement zumindest teilweise durch das Polierkissen eingeschlossen bzw. integriert ist oder das Versteifungselement als Teil des Polierkissens ausgebildet ist. Somit ist neben dem Polierkissen nicht unbedingt ein separates Versteifungselement notwendig. Die Funktion des Versteifungselements kann aufgrund entsprechender Ausbildung des Polierkissens der Art und dem Material nach, z. B. durch Verwendung einer Armierung auch erfüllt werden.

- Vorteilhaft ist es hierzu, dass das Polierkissen durch eine Ringmembrane und einen Anschlussflansch gebildet ist, wobei die Ringmembrane mittelbar über das Versteifungselement an die Linsenoberfläche anformbar ist. Die Ringmembrane gewährleistet damit die Anformung des Versteifungselements an die Linsenoberfläche. Sie wird dabei gleichmäßig über das als Luftkissen ausgebildete Polierkissen gegen die Linsenoberfläche gedrückt und weist aufgrund ihrer elastischen Eigenschaften die erforderliche Flexibilität bzw. Anpassbarkeit auf. Neben dem Polierkissen, über das die Anlagekraft in axialer Richtung zur Exzenterachse E regulierbar ist, ist eine axiale Anfahrbewegung des Polierwerkzeugs zwecks Werkzeug- und Werkstückwechsel vorgesehen.

- Ferner ist es vorteilhaft, dass die Antriebswelle und/oder die Exzenterwelle die als Zuführleitung für Poliermittel ausgebildete Ausnehmung aufweisen, die mit der Aussparung des Versteifungselements mittel- oder unmittelbar in Durchflussverbindung bringbar ist. Innerhalb dieser Ausnehmung kann wahlweise eine insoweit flexible, die Exzenterbewegung gewährleistende Poliermittelleitung vorgesehen sein, die mit der Aussparung des Versteifungselements in Durchflussverbindung steht.

- Vorteilhaft ist es hierzu auch, dass dem als Luftkissen ausgebildeten Polierkissen eine Druckluftsteuerleitung zugeordnet ist, die eine die Exzenterbewegung gewährleistende Anbindung an das Polierkissen bzw. an das Luftkissen aufweist, die zumindest in radialer Richtung zur Exzenterachse E flexibel ausgebildet ist. Die Anbindung erfolgt dabei zumindest mittelbar über das Gehäuse des Polierwerkzeugs an eine entsprechende Druckluft- bzw. Druckmittelleitung zwecks Versorgung des Luftkissens.

- Weitere Vorteile und Einzelheiten der Erfindung sind in den Patentansprüchen und in der Beschreibung erläutert und in den Figuren dargestellt. Dabei zeigen:

- Figur 1

- eine perspektivische Darstellung des Polierkissens in Schnitt A-A;

- Figur 2

- eine Schnittdarstellung A-A des Polierkissens;

- Figur 3

- eine perspektivische Darstellung des Polierkissens in Schnitt B-B;

- Figur 4

- eine Schnittdarstellung B-B des Polierkissens;

- Figur 5

- eine Ansicht von oben durch die Membrane;

- Figur 6a

- eine perspektivische Darstellung des Polierkissens von unten;

- Figur 6b

- eine perspektivische Darstellung des Polierkissens von oben;

- Figur 7

- eine Querschnittsdarstellung des Polierwerkzeugs sowie eine mit Abstand angeordnete Linse;

- Figur 8

- eine Querschnittsdarstellung des Versteifungselements gemäß der Schnittlinie C-C aus Figur 9;

- Figur 9

- eine Draufsicht des Versteifungselements.

- Ein in Figur 1 dargestelltes Polierwerkzeug 1 weist einen Halteflansch 6 für eine nicht dargestellte Werkzeugaufnahme einer nicht dargestellten Werkzeugmaschine auf. Der Halteflansch 6 weist eine als Mantel ausgebildete, zylinderförmige Führungswand 6.9 auf, wobei innerhalb des so gebildeten Halteflansches 6 ein Polierkissen 7 angeordnet ist. Das Polierkissen 7 besteht aus einer Membrane 7.1, die über einen Anschlussflansch 7.2 mit dem Halteflansch 6 verbunden ist. Die Membrane 7.1 ist kuppelförmig ausgebildet und weist einen gefalteten, zylinderförmigen Randbereich 7.3 auf, der die Verbindung zum Anschlussflansch 7.2 bildet.

- Innerhalb des Polierkissens 7 sind mehrere Druckkissen 16.1, 16.4, 16.6 angeordnet, die aufgrund ihres Innendrucks eine lokale Auswölbung der Membrane 7.1 gewährleisten. Das Druckkissen 16.1 weist eine Druckmembrane 16.1' auf, die über einen Anschlussflansch 6.1 mit dem Anschlussflansch 7.2 verbunden ist. Entsprechendes gilt für die weiteren Druckkissen bzw. Druckmembrane 16.4, 16.6. Über einen hier teilweise dargestellten Druckmittelkanal 6.10' des Halteflansches 6 wird das Druckkissen 16.1 mit Druckluft versorgt. Zwecks Versorgung der übrigen Druckkissen 16.4, 16.6 weist der Anschlussflansch 7.2 zwei Ringkanäle 6.11, 6.11' auf, die jeweils eine nicht dargestellte Durchflussverbindung zu den einzelnen Druckkissen 16.4, 16.6 bilden. Die Ringkanäle 6.11, 6.11' sind über weitere Druckmittelkanäle 6.10 gemäß Figur 4 mit Druckmittel versorgbar.

- Zwischen den einzelnen Druckkissen 16.1, 16.4, 16.6 und der Membrane 7.1 ist ein ebenfalls kuppelförmiges Versteifungselement 2 angeordnet. Das Versteifungselement 2 ist im Randbereich 7.3, d. h. zirkumferenziell in einer dafür vorgesehenen Haltenut 7.4 der Membrane 7.1 angeordnet. Die Polierbewegung des Polierwerkzeugs 1, die über die nicht dargestellte Werkzeugaufnahme auf den Halteflansch 6 übertragen wird, wird über die Führungswand 6.9 auf den Randbereich 7.3 der Membrane 7.1 übertragen und von dort auf das Versteifungselement 2. Neben der formschlüssigen Verbindung zwischen dem Versteifungselement 2 und der Membrane 7.1 im Randbereich 7.3 bzw. in der Haltenut 7.4 ist das Versteifungselement 2 über die verschiedenen Druckkissen 16.1, 16.4, 16.6 kraftschlüssig mit der Membrane 7.1 verbunden.

- Zwischen der zylinderförmigen Führungswand 6.9 und der Membrane 7.1 ist ein Zwischenelement 7.6 vorgesehen, das die Polierbewegung von der zylinderförmigen Führungswand 6.9 auf die Membrane 7.1 bzw. deren Randbereich 7.3 überträgt.

- Die Schnittdarstellung gemäß Figur 2 zeigt ein ähnliches Ausführungsbeispiel wie Figur 1. Das rechte und das linke Druckkissen 16.4, 16.6 sind symmetrisch zu einer Symmetrieachse S angeordnet, wobei das mittlere Druckkissen 16.1 koaxial zur Symmetrieachse S platziert ist. Der Anschlussflansch 6.1 für das mittlere Druckkissen 16.1 weist einen Druckmittelkanal 6.1' auf, der das über den Halteflansch 6 geleitete Druckmittel an das mittlere bzw. erste Druckkissen 16.1 weiterführt. Die übrigen Anschlussflansche 6.2 bis 6.7 weisen entsprechende Druckmittelkanäle 6.2' bis 6.7' auf. Der Randbereich 7.3 der Membrane 7.1 liegt dabei unmittelbar an dem zylinderförmigen Mantel bzw. der zylinderförmigen Führungswand 6.9 an.

- Figur 3 zeigt eine weitere perspektivische Schnittdarstellung in einer Ebene senkrecht zu der Schnittebene gemäß Figur 1. Neben dem ersten Druckkissen 16.1 sind weitere Druckkissen, ein zweites Druckkissen 16.2 und ein drittes Druckkissen 16.3, geschnitten dargestellt. Die drei Druckkissen 16.1 bis 16.3 sind hintereinander, diametral zur Membrane 7.1 platziert. Der Anschlussflansch 6.1 weist einen Druckmittelanschluss 6.14' auf, der in den Druckmittelkanal 6.10' führt, wobei der Druckmittelkanal 6.10' über entsprechende Verbindungskanäle 6.16 bis 6.16'' des Anschlussflansches 7.2 mit dem jeweiligen Anschlussflansch 6.1 bis 6.3 für das erste, zweite und dritte Druckkissen 16.1 bis 16.3 in Durchflussverbindung steht. Über einen weiteren Druckmittelanschluss 6.14 für den nicht weiter dargestellten Druckmittelkanal 6.10 gemäß Figur 4 werden die Ringkanäle 6.11 bzw. 6.11' für die übrigen Druckkissen mit Druckmittel versorgt. Der zylinderförmige Mantel bzw. die zylinderförmige Führungswand 6.9 weist umfangsseitig mehrere in Umfangsrichtung versetzt angeordnete Austrittsöffnungen 6.9' für Poliermittel auf.

- Figur 4 zeigt ein ähnliches Ausführungsbeispiel wie Figur 3 im Schnitt. Neben dem ersten Druckmittelkanal 6.10' zur Versorgung des zentrischen Druckkissens 16.1 ist der weitere Druckmittelkanal 6.10 mit seinem Druckmittelanschluss 6.14 dargestellt, der den Ringkanal 6.11' und über den Ringkanal 6.11' das zweite Druckkissen 16.2 und das dritte Druckkissen 16.3 mit Druckmittel versorgt.

- Figur 5 zeigt eine Ansicht von oben. Innerhalb der zylinderförmigen Führungswand 6.9 sind sieben Druckkissen 16.1 bis 16.7 angeordnet. Das erste Druckkissen 16.1 ist koaxial zur zylinderförmigen Führungswand 6.9 und der darin angeordneten Membrane 7.1 platziert, wohingegen das zweite Druckkissen 16.2 und das dritte Druckkissen 16.3 diametral dazu angeordnet sind. Die weiteren Druckkissen 16.4, 16.5 und die Druckkissen 16.6, 16.7 sind paarweise gegenüberliegend zu den ersten drei Druckkissen 16.1 bis 16.3 angeordnet. In einem nicht dargestellten Ausführungsbeispiel sind lediglich fünf Druckkissen 16.1 bis 16.5 vorgesehen, wobei jeweils drei Druckkissen diametral angeordnet sind, so dass sich eine kreuzförmige Ausrichtung der Druckkissen 16.1 bis 16.5 ergibt.

- Die perspektivische Darstellung gemäß Figur 6a zeigt den Halteflansch 6 seitlich von unten. Neben dem Druckmittelanschluss 6.14' für das zentrische erste Druckkissen 16.1 ist ein weiterer Druckmittelanschluss 6.14" vorgesehen, der den Ringkanal 6.11 gemäß Figur 4 mit Druckmittel versorgt. In einem nicht dargestellten Ausführungsbeispiel befinden sich die Druckmittelanschlüsse 6.14 bis 6.14" im Bereich einer hier nicht weiter dargestellten Klemmfläche des Halteflansches 6, so dass diese beim Festsetzen des Halteflansches 6 in dem hier nicht dargestellten Werkzeugfutter unmittelbar an eine Druckluftsteuerleitung 1.3 des Werkzeugfutters angekoppelt werden.

- Figur 6b zeigt die perspektivische Draufsicht seitlich von oben mit der Membrane 7.1 und den darin angeordneten Druckkissen 16.1 bis 16.7.

- Das Polierwerkzeug 1 gemäß Figur 7 weist eine Antriebswelle 3 auf, die über teilweise dargestellte Antriebswellenlager 3.2 innerhalb eines Gehäuseteils 1.2 um eine Mittelachse M drehbar gelagert ist. Stirnseitig ist an die Antriebswelle 3 eine Exzenterwelle 4 mit einer Exzenterachse E über eine Flanschverbindung 3.1, 3.1' angeflanscht. Die Exzenterwelle 4 ist dabei relativ zur Antriebswelle 3 in radialer Richtung versetzt angeordnet. Zwischen der Exzenterachse E, der Mittelachse M und der Antriebswelle 3 ist dabei ein Abstand e (Exzentrizität) vorgesehen.

- Auf der Exzenterwelle 4 ist über ein Rillenkugellagerpaar 4.1 eine Poliereinheit, bestehend aus dem Anschlussteil 6, dem Polierkissen 7 mit der Ringmembrane 7.1, dem Versteifungselement 2 mit darauf angeordneter Polierauflage 9 sowie einem Kupplungsring 11 angeordnet. Die Poliereinheit ist dabei über eine flexible Manschette 8, die auf den Kupplungsring 11 einerseits sowie auf ein weiteres Gehäuseteil 1.1 andererseits aufgeschoben ist, in axialer Richtung auf der Exzenterwelle 4 gehalten. Hierzu ist ein Lageraußenring 4.3 des Rillenkugellagerpaars 4.1 fest mit dem Anschlussteil 6 verbunden, wobei ein korrespondierender Lagerinnenring 4.2 über eine Steckverbindung auf die Exzenterwelle 4 aufschieb- bzw. abziehbar ist. Der Lageraußenring 4.3 ist über ein axial wirkendes Klemmelement 4.4 am Anschlussteil 6 befestigt bzw. damit in axialer Richtung gesichert.

- In einem nicht dargestellten Ausführungsbeispiel ist der Lageraußenring 4.3 über eine Steckverbindung mit dem Anschlussteil 6 verbunden und der Lagerinnenring 4.2 auf der Exzenterwelle 4 axial fixiert. Das Rillenkugellagerpaar 4.1 verbleibt somit beim Werkzeugwechsel auf der Exzenterwelle 4 und muss somit im Rahmen der Werkzeugbevorratung nicht berücksichtigt werden.

- An dem über das Rillenkugellagerpaar 4.1 gelagerten Anschlussteil 6 ist umfangseitig der Kupplungsring 11 vorgesehen, der einerseits über eine Umfangsnut 11.1 zur Aufnahme der Manschette 8 dient und andererseits die Ringmembrane 7.1 umfangseitig an das Anschlussteil 6 klemmt. Hierzu weist das Anschlussteil 6 den radial hervorstehenden, umfangseitigen Anschlussflansch 6.1 auf.

- Die Ringmembrane 7.1 ist neben ihrer äußeren Lagerung am Anschlussflansch 6.1 mittig über das Halteteil 7.2 mit dem Anschlussteil 6 verbunden. Hierzu weist das Anschlussteil 6 eine mit dem Halteteil 7.2 korrespondierende Halteklemme 6.8 auf. Das Halteteil 7.2 ist in axialer Richtung in die Halteklemme 6.8 einführbar, wobei sowohl das Halteteil 7.2 als auch die Halteklemme 6.8 jeweils eine flexible Haltenase aufweisen, die gegenseitig in Eingriff stehen. Ausgehend von dem Halteteil 7.2 erstreckt sich die Ringmembrane 7.1 einteilig und materialidentisch in radialer Richtung nach außen und schließt letztlich an den Anschlussflansch 6.1 an. Die Ringmembrane 7.1 bildet eine insoweit bogenförmige, konvexe Oberflächenform und ist über das so gebildete Luft- bzw. Polierkissen 7 aufgrund ihrer Elastizität an die Form einer Linsenoberfläche 10.1 anpassbar. Zwecks Übertragung der durch die Exzenterwelle 4 auf das Anschlussteil 6 übertragenen Bewegungs- bzw. Bearbeitungsamplituden ist das auf die Oberseite der Ringmembrane 7.1 anlegbare Versteifungselement 2 vorgesehen bzw. angeordnet. In einem nicht dargestellten Ausführungsbeispiel ist das Versteifungselement 2 in das Polierkissen 7 bzw. in die Ringmembrane 7.1 integriert. Das Versteifungselement 2 ist dabei mit dem Halteteil 7.2 verbunden und erstreckt sich ausgehend von dieser zentrischen Anbindung in radialer Richtung unmittelbar oberhalb der Ringmembrane 7.1. Das Versteifungselement 2 weist dabei ebenfalls eine Symmetrieachse S auf, die koaxial zur Exzenterachse E ausgerichtet ist. Das Versteifungselement 2 stellt somit die mechanische Verbindung zwischen dem Polierkissen 7 und der Linsenoberfläche 10.1 dar.

- Das Versteifungselement 2 weist eine bogenförmige bzw. im mittleren Bereich eine trichterförmige Querschnittsform auf, wobei der trichterförmige Teil zumindest teilweise ein Kupplungssegment 2.3 darstellt, welches über ein aus einer Klemmschraube 5.2 und einer mit der Klemmschraube 5.2 verbindbaren Klemmmutter 5.5 gebildetes Kupplungsstück 5.2 mit dem Halteteil verbindbar ist. Zwecks Anformung an die Form der Linsenoberfläche 10.1 ist unmittelbar im Bereich des Kupplungsstücks 5.2 eine Einlage bzw. ein Futter 13 vorgesehen, so dass die auf dem Versteifungselement 2 bzw. auf der Einlage 13 aufliegende Polierauflage 9 ganzflächig und gleichmäßig gegen die Linsenoberfläche 10.1 anlegbar ist.

- Innerhalb des Anschlussteils 6 ist zwecks Versorgung des Luftkissens 7 eine Druckluftsteuerleitung 14 vorgesehen, die mit dem Gehäuseteil 1.1 und der darin vorgesehenen Druckluftsteuerleitung 1.3 verbunden ist. Zwecks Ausgleich der Exzenterbewegungen weist die Druckluftsteuerleitung 14 sowohl am Anschlussteil 6 als auch am Gehäuseteil 1.1 eine insoweit flexible Anbindung bzw. Lagerung 14.1, 14.2 auf. Die Anbindung 14.1, 14.2 ist dabei als ein innerhalb einer Nut vorgesehener O-Ring ausgebildet, der dichtend gegen die Innenseite des Anschlussteils bzw. des Gehäuseteils 1.1 anliegt.

- Das erste Gehäuseteil 1.1 und das zweite Gehäuseteil 1.2 sind dabei über Verbindungsschrauben 1.5 miteinander verbunden.

- Zwischen dem ersten Gehäuseteil 1.1 und dem zweiten Gehäuseteil 1.2 ist daneben ein Gehäuse-Adapterteil 1.4 vorgesehen, welches den axialen Anschlag für die teilweise dargestellten Antriebswellenlager 3.2 bildet. Das Gehäuse-Adapterteil 1.4 ist dabei ebenfalls über Verbindungsschrauben 1.5' an das zweite Gehäuseteil 1.2 angeschlossen.

- Eine Linse 10 ist über ein Blockstück 12 mit einem nicht dargestellten Werkstückhalter fest verbindbar.

- Das Versteifungselement 2 weist gemäß Figur 8 eine tellerförmige Querschnittsform Q auf, die über ein bogenförmiges Ringsegment 2.2 und das trichterförmige Kupplungssegment 2.3 gebildet wird. Das Ringsegment 2.2 weist dabei mehrere Schlitze 2.4 bis 2.4" auf, so dass im Ganzen ein segmentartiger bzw. fächerförmiger Aufbau gegeben ist.

- Koaxial zur Symmetrieachse S weist das Versteifungselement 2 eine Aussparung 2.1 auf, die zur Aufnahme des Kupplungsstücks 5.2 dient. Das Kupplungsstück 5.2 ist dabei zweigeteilt und wird beidseitig am Versteifungselement 2 angelegt und über eine Gewindeverbindung 5.4 mit dem Versteifungselement 2 fest verklemmt.

- Innerhalb des Kupplungsstücks 5.2 ist eine Aussparung 5.3 vorgesehen, welche mit einer Poliermittel-Leitung 15 gemäß Figur 7 in Durchflussverbindung steht. Auf der zur Linsenoberfläche 10.1 hin ausgerichteten Seite des Kupplungsstücks 5.2 ist die Einlage 13 angeordnet, die mit Rücksicht auf die ganzflächige Anlage der Polierauflage 9 gegen die Linsenoberfläche 10.1 das trichterförmige Kupplungssegment 2.3 überbrückt. Die Einlage 13 weist ebenfalls eine Aussparung 13.1 auf, so dass das Poliermittel nach außen zwischen die Linsenoberfläche 10.1 und die Polierauflage 9 treten kann.

- In Figur 9 ist der lamellen- bzw. fächerförmige Aufbau deutlich zu erkennen. Die jeweiligen Schlitze 2.4 bis 2.4" verlaufen dabei ausgehend vom Kupplungssegment 2.3 in radialer Richtung nach außen.

-

- 1

- Polierwerkzeug

- 1.1

- Gehäuseteil

- 1.2

- Gehäuseteil

- 1.3

- Druckluftsteuerleitung

- 1.4

- Gehäuse-Adapterteil

- 1.5

- Verbindungsschraube

- 1.5'

- Verbindungsschraube

- 2

- Versteifungselement

- 2.1

- Aussparung

- 2.2

- Ringsegment

- 2.3

- Kupplungssegment

- 2.4

- Schlitze

- 2.4'

- Schlitze

- 2.4"

- Schlitze

- 3

- Antriebswelle

- 3.1

- Flanschverbindung, Schraube

- 3.1'

- Flanschverbindung, Schraube

- 3.2

- Antriebswellenlager, Rillenkugellager

- 4

- Exzenterwelle

- 4.1

- Gleit- oder Wälzlager, Rillenkugellagerpaar

- 4.2

- Lagerinnenring

- 4.3

- Lageraußenring

- 4.4

- Klemmelement

- 5.1

- Ausnehmung, Zuführleitung

- 5.2

- Klemmschraube, Kupplungsstück

- 5.3

- Aussparung

- 5.4

- Gewindeverbindung

- 5.5

- Klemmmutter

- 6

- Halteflansch, Anschlussteil

- 6.1

- Anschlussflansch

- 6.1'

- Druckmittelkanal

- 6.2

- Anschlussflansch

- 6.2'

- Druckmittelkanal

- 6.3

- Anschlussflansch

- 6.3'

- Druckmittelkanal

- 6.4

- Anschlussflansch

- 6.4'

- Druckmittelkanal

- 6.5

- Anschlussflansch

- 6.5'

- Druckmittelkanal

- 6.6

- Anschlussflansch

- 6.6'

- Druckmittelkanal

- 6.7

- Anschlussflansch

- 6.7'

- Druckmittelkanal

- 6.8

- Halteklemme

- 6.9

- Mantel, zylinderförmige Führung(swand)

- 6.9'

- Austrittsöffnung für Poliermittel

- 6.10

- Druckmittelkanal

- 6.10'

- Druckmittelkanal

- 6.11

- Ringkanal

- 6.11'

- Ringkanal

- 6.14

- Druckmittelanschluss

- 6.14'

- Druckmittelanschluss

- 6.14"

- Druckmittelanschluss

- 6.16

- Verbindungskanal

- 6.16'

- Verbindungskanal

- 6.16"

- Verbindungskanal

- 7

- Polierkissen, Luftkissen

- 7.1

- Ringmembrane, Membrane

- 7.2

- Halteteil, Anschlussflansch

- 7.3

- Randbereich

- 7.4

- Haltenut

- 7.6

- Zwischenelement

- 8

- Manschette

- 9

- Polierauflage

- 10

- Linse

- 10.1

- Linsenoberfläche

- 11

- Kupplungsring

- 11.1

- Umfangsnut

- 12

- Blockstück

- 13

- Einlage, Futter

- 13.1

- Aussparung

- 14

- Druckluftsteuerleitung

- 14.1

- Anbindung, Lagerung

- 14.2

- Anbindung, Lagerung

- 15

- Poliermittel-Leitung

- 16.1

- Druckkissen

- 16.1'

- Druckmembrane

- 16.2

- Druckkissen

- 16.2'

- Druckmembrane

- 16.3

- Druckkissen

- 16.3'

- Druckmembrane

- 16.4

- Druckkissen

- 16.4'

- Druckmembrane

- 16.5

- Druckkissen

- 16.5'

- Druckmembrane

- 16.6

- Druckkissen

- 16.6'

- Druckmembrane

- 16.7

- Druckkissen

- 16.7'

- Druckmembrane

- da

- Außendurchmesser

- di

- Innendurchmesser

- e

- Exzentrizität

- E

- Exzenterachse

- hH

- Höhe des Mantels 6.9

- hR

- Höhe der Ringmembrane

- M

- Mittelachse

- Q

- Querschnittsform

- S

- Symmetrieachse

Claims (28)

- Polierwerkzeug (1) für optische Linsen (10) mit mindestens einem an die Form einer Linsenoberfläche (10.1) der Linsen (10) zumindest teilweise anpassbaren und über eine Antriebswelle (3) antreibbaren Polierkissen (7) mit einer Membrane (7.1), wobei durch das Polierkissen (7) eine Anlagekraft der Membrane (7.1) zumindest in Richtung rechtwinklig zu einer Linsenoberfläche (10.1) übertragbar ist, und einem mit der Membrane (7.1) verbindbaren Versteifungselement (2), das in einer Richtung parallel zu einer Oberfläche der Membrane (7.1) formstabil und in einer Richtung rechtwinklig zur Oberfläche der Membrane (7.1) flexibel und/oder biegeweich ausgebildet ist,

dadurch gekennzeichnet ,

dass innerhalb des Polierkissens (7) mindestens ein Druckkissen (16.1) mit einer Druckmembrane (16.1') angeordnet ist, die mittel- oder unmittelbar gegen die Membrane (7.1) oder das Versteifungselement (2) anlegbar und/oder vorspannbar ist. - Polierwerkzeug (1) nach Anspruch 1,

dadurch gekennzeichnet ,

dass die Druckmembrane (16.1') bezogen auf eine gegen die Membrane (7.1) oder das Versteifungselement (2) anlegbare Fläche mindestens 20 % kleiner ausgebildet ist als eine an die Linsenoberfläche (10.1) anpassbare Fläche der Membrane (7.1). - Polierwerkzeug (1) nach Anspruch 1 oder 2,

dadurch gekennzeichnet ,

dass die Druckmembrane (16.1') bezogen auf die gegen die Membrane (7.1) oder das Versteifungselement (2) anlegbare Fläche rund, oval oder knochenförmig ausgebildet ist. - Polierwerkzeug (1) nach Anspruch 1, 2 oder 3,

dadurch gekennzeichnet ,

dass mindestens drei Druckkissen (16.1 - 16.3) vorgesehen sind, wobei mindestens ein erstes Druckkissen (16.1), ein zweites Druckkissen (16.2) und ein drittes Druckkissen (16.3) nebeneinander angeordnet sind. - Polierwerkzeug (1) nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet ,

dass das Polierkissen (7) rotationssymmetrisch ausgebildet ist und eine Symmetrieachse S aufweist, wobei das erste Druckkissen (16.1) konzentrisch zu der Symmetrieachse S angeordnet ist und das zweite Druckkissen (16.2) sowie das dritte Druckkissen (16.3) diametral angeordnet sind. - Polierwerkzeug (1) nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet ,

dass fünf oder sieben Druckkissen (16.1 - 16.7) vorgesehen sind, wobei vier oder sechs Druckkissen (16.2 - 16.7) um das konzentrisch angeordnete erste Druckkissen (16.1) herum angeordnet sind. - Polierwerkzeug (1) nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet ,

dass alle weiteren Druckkissen (16.4 - 16.7) gleichmäßig verteilt gegenüberliegend zu den diametral angeordneten Druckkissen (16.1 - 16.3) angeordnet sind. - Polierwerkzeug (1) nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet ,

dass ein Anschlussflansch (6) zum Befestigen der Membrane (7.1) und je ein Anschlussflansch (6.1 - 6.7) zum Befestigen der jeweiligen Druckmembrane (16.1' - 16.7') vorgesehen sind. - Polierwerkzeug (1) nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet ,

dass die Druckkissen (16.1 - 16.7) relativ zueinander mit verschiedenen Innendrücken beaufschlagbar sind. - Polierwerkzeug (1) nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet ,

dass der erste Anschlussflansch (6.1) für das erste Druckkissen (16.1), der zweite und dritte Anschlussflansch (6.2, 6.3) für das zweite und dritte Druckkissen (16.2, 16.3) und die weiteren Anschlussflansche (6.4 - 6.7) für die weiteren Druckkissen (16.4 - 16.7) jeweils an gleiche oder an verschiedene Druckniveaus anschließbar sind. - Polierwerkzeug (1) nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet , dass das Versteifungselement (2) zumindest teilweise in die Membrane (7.1) eingeschlossen oder integriert ist oder das Versteifungselement (2) innerhalb des Polierkissens (7) angeordnet ist und von innen gegen die Membrane (7.1) anlegbar ist. - Polierwerkzeug (1) nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet ,

dass das Versteifungselement (2) aus Blech, Kunststoff und/oder faserverstärktem Kunststoff gebildet ist. - Polierwerkzeug (1) nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet ,

dass das Versteifungselement (2) in einer Richtung normal zur Membrane (7.1) eine Dicke zwischen 0,1 mm und 5 mm, zwischen 0,2 mm und 0,8 mm, insbesondere 0,3 mm aufweist. - Polierwerkzeug (1) nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet ,

dass das Versteifungselement (2) mittels der Druckkissen (16.1 - 16.7) in eine torische Grundform verformbar ist. - Polierwerkzeug (1) nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet ,

dass das Polierkissen (7) zur Aufnahme in ein Antriebsfutter einen Halteflansch (6) mit einer zylinderförmigen Führungswand (6.9) aufweist, der zur radialen Führung der Membrane (7.1) dient. - Polierwerkzeug (1) nach Anspruch 15,

dadurch gekennzeichnet ,

dass die Führungswand (6.9) einen Innendurchmesser di aufweist, der einem Außendurchmesser da der Membrane (7.1) entspricht. - Polierwerkzeug (1) nach Anspruch 15 oder 16,

dadurch gekennzeichnet ,

dass die Führungswand (6.9) eine Höhe hH aufweist, die einer Höhe hR der Membrane (7.1) entspricht. - Polierwerkzeug (1) nach einem der Ansprüche 15 bis 17,

dadurch gekennzeichnet ,

dass der Halteflansch (6) mehrere Druckmittelanschlüsse (6.14, 6.14') für mehrere Druckmittelkanäle (6.10, 6.10') aufweist, an die jeweils mindestens ein Anschlussflansch (6.1 - 6.7) anschließbar ist. - Polierwerkzeug (1) nach einem der Ansprüche 15 bis 18,

dadurch gekennzeichnet ,

dass die Druckmittelanschlüsse (6.14, 6.14') mit jeweils mindestens einer antriebsseitigen Druckmittelsteuerleitung (1.3) verbindbar sind. - Polierwerkzeug (1) nach Anspruch 19,

dadurch gekennzeichnet ,

dass die Druckmittelsteuerleitung (1.3) antriebsseitig in das Antriebsfutter für den Halteflansch (6) integriert ist und mit dem Antriebsfutter an den Halteflansch (6) anschließbar ist. - Verfahren zum Betreiben eines Polierwerkzeugs (1) nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet ,

dass das erste Druckkissen (16.1) vor und/oder während der Bearbeitung der Linse (10) mit einem größeren oder kleineren Innendruck beaufschlagt wird als die übrigen Druckkissen (16.2 - 16.7). - Verfahren zum Betreiben eines Polierwerkzeugs (1) nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet ,

dass das zweite Druckkissen (16.2) und das dritte Druckkissen (16.3) vor und/oder während der Bearbeitung der Linse (10) mit einem größeren oder kleineren Innendruck beaufschlagt werden als die übrigen Druckkissen (16.4 -16.7) . - Polierwerkzeug (1) für optische Linsen (10) mit mindestens einem an die Form einer Linsenoberfläche (10.1) zumindest teilweise anpassbaren und über die Antriebswelle (3) antreibbaren Polierkissen (7), wobei durch das Polierkissen (7) eine Anlagekraft zumindest rechtwinklig zur Linsenoberfläche (10.1) übertragbar ist, und einem zwischen dem Polierkissen (7) und der Linse (10) anbringbaren Versteifungselement (2) für eine Polierauflage (9), das in einer Richtung parallel zur Linsenoberfläche (10.1) formstabil und in einer Richtung rechtwinklig zur Linsenoberfläche (10.1) flexibel und/oder biegeweich ausgebildet ist,

dadurch gekennzeichnet ,