EP1279756A2 - Pneumatische Spinnvorrichtung und Spinnverfahren - Google Patents

Pneumatische Spinnvorrichtung und Spinnverfahren Download PDFInfo

- Publication number

- EP1279756A2 EP1279756A2 EP02013351A EP02013351A EP1279756A2 EP 1279756 A2 EP1279756 A2 EP 1279756A2 EP 02013351 A EP02013351 A EP 02013351A EP 02013351 A EP02013351 A EP 02013351A EP 1279756 A2 EP1279756 A2 EP 1279756A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- fibers

- spinning

- fiber

- feed channel

- separated

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000009987 spinning Methods 0.000 title claims abstract description 78

- 238000000034 method Methods 0.000 title claims description 54

- 239000000835 fiber Substances 0.000 claims abstract description 247

- 230000015572 biosynthetic process Effects 0.000 claims description 22

- 239000002245 particle Substances 0.000 claims description 8

- 238000002360 preparation method Methods 0.000 claims description 6

- 230000008929 regeneration Effects 0.000 claims description 6

- 238000011069 regeneration method Methods 0.000 claims description 6

- 238000000926 separation method Methods 0.000 claims 1

- 239000003795 chemical substances by application Substances 0.000 description 5

- 230000000694 effects Effects 0.000 description 4

- 239000002657 fibrous material Substances 0.000 description 3

- 230000002411 adverse Effects 0.000 description 2

- 230000002093 peripheral effect Effects 0.000 description 2

- 230000007704 transition Effects 0.000 description 2

- 238000007664 blowing Methods 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 230000032258 transport Effects 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01H—SPINNING OR TWISTING

- D01H4/00—Open-end spinning machines or arrangements for imparting twist to independently moving fibres separated from slivers; Piecing arrangements therefor; Covering endless core threads with fibres by open-end spinning techniques

- D01H4/02—Open-end spinning machines or arrangements for imparting twist to independently moving fibres separated from slivers; Piecing arrangements therefor; Covering endless core threads with fibres by open-end spinning techniques imparting twist by a fluid, e.g. air vortex

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01H—SPINNING OR TWISTING

- D01H1/00—Spinning or twisting machines in which the product is wound-up continuously

- D01H1/11—Spinning by false-twisting

- D01H1/115—Spinning by false-twisting using pneumatic means

Definitions

- the invention relates to a spinning device and a spinning method according to the preamble of the independent claims.

- the spinning of a yarn in an air stream is known from the prior art. It is an eddy current air spinning process in which fibers from a fiber feed channel are fed into a rotating air vortex in a chamber. In this rotating air vortex, the fibers are subjected to a rotation and thus spun into a yarn, which is then discharged through a spindle channel of a rotating or fixed spindle, which is arranged essentially opposite the fiber feed channel. In this processing process, at least one end of the fibers introduced into the vortex is free in the rotating air flow for a certain time.

- the advantages of this spinning process are that a relatively good ring spinning-like yarn quality can be achieved at a high processing speed.

- the air vortex required for the spinning process in the described method is generated by tangentially directed compressed air nozzles arranged in the spinning chamber. After the spinning process, this compressed air is discharged via an annular exhaust air duct which runs along the spindle and is arranged coaxially to the latter. Since the spinning chamber and the discharge channel have relatively small dimensions and the pressure of the air supplied is high, the flow velocities are correspondingly high. At least in certain areas, they are close to the speed of sound.

- the spinning method known from the prior art is characterized in that a rotating fiber sun, which is carried by the air vortex, is formed from fibers in front of the entrance of the spindle channel.

- a rotating fiber sun which is carried by the air vortex, is formed from fibers in front of the entrance of the spindle channel.

- One end of the fibers of this rotating fiber sun is located in the spindle channel and forms part of the yarn there that is continuously drawn off.

- An important subtask of this fiber sun can be seen in simplified terms in that it collects free fibers and feeds them to the spinning process. Nevertheless, there is the problem that part of the fibers are not captured by the fiber sun and therefore get into the exhaust air stream.

- the majority of these fibers are short fibers which have a significant economic importance in terms of quantity and are lost in the spinning processes known from the prior art.

- the object of the invention is to show a spinning method and a spinning device which enable improved yarn quality and which reduce fiber loss.

- the invention is based on the fact that, in the method described above, fibers contained in the exhaust air are collected, regenerated and returned to the spinning process at a defined location.

- the fibers are separated from the exhaust air flow in a first step, freed from any dirt particles and aligned if necessary in a second step and fed back into the process in a third step using suitable means.

- suitable means for determining the degree of the yarn formation process.

- a first variant of fiber regeneration is that regenerated fibers are fed into the processing process in the area of the center of the rotating fiber sun. In the middle of the rotating fiber sun there is an area which, similar to the center of a tornado, has a comparatively low flow velocity. Fibers that are fed into this zone are not exposed to the high flow velocities of the periphery and are therefore less deflected accordingly. It is thereby achieved that a yarn is formed which has a core of comparatively few twisted fibers, which are surrounded by a sheath of twisted fibers.

- the feed in the region of the center of the rotating fiber sun is preferably carried out via a centrally arranged separate fiber feed channel and / or via one or more eccentrically arranged fiber feed channels.

- Fiber guides are used to ensure that the fibers reach the center of the rotating fiber sun under optimal conditions. These are e.g. around conical elements, which are designed and arranged symmetrically and point essentially to the center of the rotating fiber sun. Also suitable are conical guide means which taper towards the center of the rotating fiber sun and which have at their front end the mouth of the fiber feed channel or channels for feeding in the regenerated fibers. Asymmetric configurations are also possible.

- the fiber guide means can have a protruding means, for example a tube, at its front end, which additionally extends the mouth of the fiber feed channel.

- the fiber guide has no edges or sharp transitions that have a negative effect on the flow conditions; the transitions are advantageously fluid.

- the fiber guide means act as a swirl stop by preventing the main fiber stream, e.g. is fed from one or more peripheral main feed channels, does not undergo any unwanted, backward twisting, which extends into the feed area.

- the regenerated fibers are mainly short fibers, which are more disadvantaged the first time they are fed in, the further they are from the center of the fiber sun. If these regenerated fibers, which are collected through the natural selection, are fed into the center, a yarn is formed which has increasingly shorter fibers in the middle of the cross section, which are wrapped around by longer fibers on the outside. Depending on the type of feedback, the fibers will more or less lie in the center of the cross-section.

- external fibers can also be fed in.

- This can be, for example, fibers that have an infinite length (continuous fibers), or fibers that are elastic and, for example, introduced in a stretched manner and thus influence the resulting yarn.

- Another possibility is to remove fibers, in particular short fibers, from the fiber stream to be processed beforehand and then, as described, to introduce them into the yarn formation process in the region of the center of the rotating fiber sun. This reduces the likelihood that short fibers will be excreted by the exhaust air flow.

- a suction flow directed in the running direction of the yarn can be generated in the spindle channel. It is thereby achieved that the fibers, in particular the short fibers, are supported when they enter the mouth of the spindle channel.

- a corresponding suction flow is not necessarily associated with the processing of fibers introduced in the middle.

- the fiber insertion device can also be used to facilitate piecing by inserting a lead yarn.

- the centrally fed fibers also ensure that the wrapping fibers cannot twist uncontrollably and into the feed area.

- the distance between the feed opening of the regenerated fibers and the mouth of the spindle channel is set depending on the fiber material to be processed.

- the spinning process can be influenced in an additional diverse manner.

- the feed opening can also be designed as an additional air nozzle via which the yarn formation process can be influenced in a targeted manner.

- the additional blowing in of a controlled air volume ensures that the fibers are fluidized in the center.

- the fibers are actively involved in the yarn formation process through an injector effect.

- the central introduction of air has the effect that the area located in the center of the vortex is influenced with a low flow velocity.

- a fiber preparation means is arranged in front of the actual spinning device, which contains the spinning chamber, which is used to prepare the fibers of a sliver for the spinning process.

- two variants of fiber preparation means are known by means of which the fibers are prepared for the yarn formation process.

- the sliver is drawn in a drafting system, such as EP 0 488 007 shows, refined and parallelized.

- a second variant, such as PCT / CH01 / 00217 shows that the sliver is dissolved into individual fibers by one or more opening rollers. Mixed forms of these two devices are also known. Further embodiments of the invention result from these two variants.

- the drafting system which is used as a dissolving means in the first variant, has a first pair of rollers, a subsequent pair of belts and a second pair of rollers, as viewed in the direction of travel of the fibers.

- it is possible to feed regenerated fibers before the first pair of rollers and / or before the pair of belts and / or before or after the second pair of rollers. If it is necessary that the regenerated fibers are subjected to a drawing process again, it makes sense to feed them in before the drawing device.

- the resulting yarn in the variant shown here can generally not be distinguished from a conventional yarn.

- the dissolving agent mentioned as the second variant is based on the fact that a fiber sliver made of fibers to be processed is passed through a feed channel, taken over by a feed roller and fed by this to an opening roller provided with teeth or needles.

- the sliver is compressed between the feed roller and a feed trough and fed to the opening roller.

- the fibers of the fiber band are at least already carded or drawn and therefore have an essentially parallel position.

- the fibers are transferred from the opening roller to a suction roller, which has a lower peripheral speed.

- the suction roller is usually a roller with a porous surface through which Air is drawn inside so that fibers adhere to the surface.

- the regenerated fibers are fed back into the process either in the area of the feed channel, the opening roller or in the area of the suction roller.

- they are preferably introduced in the area of the feed channel.

- Figure 1 shows a spinning device 1 in a sectional view.

- a drafting device 3 is arranged in front of a spinning chamber 2. This serves to prepare the fibers of a sliver 4 for the spinning process in the spinning chamber 2.

- the drafting system 3 has a first pair of rollers 5, a second pair of rollers 5.1 and a pair of belts 6 arranged between them. These have different speeds, which are selected such that the fibers are aligned and thinned as they pass so that they lie side by side in the correct amount can be fed to the yarn formation process.

- the fibers 7 to be processed pass through a fiber feed channel 8 into the interior of the spinning chamber 2.

- a rotating fiber sun 9 made of fiber ends 10.

- the fiber sun is carried by a vortex 15 generated by means of compressed air nozzles (not shown in more detail), which is shown schematically by Arrows 15 is shown, which can be seen either from the front (circle with dot in the middle) or from behind (circle with cross).

- One end of the fibers 10 of the rotating fiber sun 9 is located in the entrance of a spindle channel 11 of a spindle 12.

- the spindle channel 11 is used for continuous removal of a yarn 13 from the spinning chamber 2.

- the fibers 7 fed from the fiber feed channel 8 are guided via a fiber guiding means 14 to the entrance mouth of the spindle channel 11, where they are taken up by the rotating fiber ends and twisted into a yarn.

- the fibers 17 in the outlet are, as shown schematically here by arrow A, separated from the exhaust air stream and regenerated. During the regeneration (not shown in detail), the fibers 17 are freed of any particles and residues, aligned and integrated back into the processing process.

- the various possible entry points are indicated by arrows B to E.

- the individual feed points depend on the fibers to be processed and the way in which they are regenerated. Should the fibers e.g. undergo an extension process again, they are preferably fed in at the point indicated by arrow B.

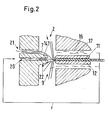

- Figure 2 shows a further embodiment of the invention.

- the fibers 17 in the exhaust air stream are separated from it, regenerated and introduced into the region of the center of the fiber sun 9 rotating in the spinning chamber 2 through a separate second fiber feed channel 20, which is arranged essentially coaxially with the spindle 12.

- This process is shown here schematically by an arrow F.

- the first and / or the second fiber feed channel can be formed kinked or have other means that prevent unwanted twisting of the fibers.

- the separated fibers are separated from the air mechanically or by using centrifugal force, for example by diverting the flow, in such a way that that the fibers are excreted due to their inertia.

- a filter that is cleaned continuously.

- This filter can be an endless filter belt, which is mounted on rollers and has a continuous movement.

- the exhaust air is passed through this filter belt in such a way that the fibers it contains are removed.

- the fiber material on the filter belt is regenerated and returned to the yarn formation process.

- the fiber material can be transferred, for example, through the filter belt to a suction drum, which is part of a fiber preparation agent.

- the separated fibers if necessary, they are freed of any dirt particles, aligned and compressed into a fiber sliver in such a way that they are optimally prepared for the yarn formation process.

- the regeneration process is advantageously carried out using a specially designed drafting system or fiber dissolver.

- a first fiber feed channel 21 is arranged next to the second fiber feed channel 20.

- This first fiber feed channel 21 is arranged offset to the axis of the spindle 12 and serves to feed the fibers 7 to be processed, which come from a drafting device or a fiber dissolving agent known per se (neither of which is shown in more detail).

- the fibers 7 are brought along a fiber guiding means 14.1 into the effective area of the rotating fiber sun 9, where the ends thereof are gripped by the rotating fibers 10 and integrated into the yarn formation process.

- the fiber guiding means 14.1 is aligned coaxially to the spindle 12 and has an essentially conical, partially flattened fiber guiding surface 22 which tapers towards the spindle channel 11 and can have a protruding mandrel at the front end, as it is known, for example, from DE 4 431 761 or US -5,528,895 is known.

- the second fiber feed channel 20 runs inside the fiber guide means 14, coaxially to the latter, and extends to the tip thereof.

- the mouth 23 of the second fiber feed channel 20 is arranged essentially opposite the spindle channel 11.

- the fiber guide 14 serves as a swirl stop, which prevents them from being fed Fibers 7 undergo an unwanted rotation that extends backwards into the first feed channel.

- fibers 7 that are fed in are captured by the yarn formation process and therefore reach the exhaust air duct 16.

- These fibers 17 are primarily comparatively short fibers that are poorly captured by the yarn formation process.

- these fibers 17 are regenerated and then introduced through the second fiber feed channel 20 into the center of the rotating fiber sun. This ensures that these fibers increasingly lie in the middle of the yarn cross-section, where they are wrapped in longer fibers. Since there are relatively calm flow conditions in the area of the center of the rotating fiber sun 9, there is less risk that short fibers get into the outlet.

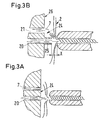

- FIGS. 3a and 3b show two further variants of junctions of the fiber feed channels 20, 21.

- fiber delivery edges 24, as are known from CH 1845/00, are used here. These have the advantage that they tend to deliver yarns of a particularly good quality due to the special flow conditions in the spinning chamber.

- the mouth of the second fiber feed channel 20 is located below the fiber delivery edge 24, which is offset with respect to the input opening of the spindle channel 11 of the spindle 12.

- Fibers 7 to be processed are introduced into the spinning chamber 2 by means of the first fiber feed channel 21 and via the Pass the fiber delivery edge 24 into the effective area of the rotating fiber sun 9, where they are integrated into the yarn formation process.

- the fiber delivery edge 24 serves as a twist stop and prevents unwanted twisting of the fibers 7 to be processed into the fiber feed area of the first fiber feed channel 21.

- FIGS. 3a and 3b differ in that the second fiber feed channel 20 in the embodiment shown in FIG. 3b has an extension 25 which serves to bring the fibers closer to the center of the rotating fiber sun.

- the yarn formation process can also be influenced by setting the distance X between the mouth of the second fiber feed channel 20 and the inlet opening of the spindle channel 11.

- the extension 25 is designed here as a tube with a constant cross section, which projects beyond the wall 26 of the spinning chamber 2.

- the tube runs essentially in the center of the rotating air vortex (not shown in more detail), which carries the rotating fiber sun 9.

- the extension 25 is designed so that it does not adversely affect the flow of the rotating vortex, e.g. by creating adverse turbulence.

- one or both fiber feed channels 20, 21 can be acted upon by an air flow directed into the interior of the spinning chamber 2. Additionally or alternatively, a directed flow can also be applied to the spindle channel.

- the second fiber feed channel 20 can, if required, be used for piecing in a corresponding configuration of the spinning device, in which it serves as a receptacle for a lead yarn.

- FIG. 4 shows a further embodiment of the invention.

- fibers 17 are separated from the exhaust air duct 16 and regenerated and introduced into the area of the center of the rotating fiber sun 9 via the second fiber feed duct.

- the fibers 17 are separated from the exhaust air flow via an endlessly circulating air-permeable filter belt 50.

- the filter belt 50 is designed here in such a way that it transports separated fibers 17 over a certain distance and then transfers them to a suction roller 51.

- the suction roller 51 is arranged here in front of the second fiber feed channel 20 and serves at the same time for the feeding.

- the suction roller 51 can also be operatively connected to a fiber dissolving agent.

- the filter belt 50 is designed in such a way that it separates fibers 17 from the exhaust air stream, but does remove any residual particles 52. This process is shown schematically by arrow 53.

- the separated fibers can also be carried out in an air jet, e.g. in a suitable hose.

- FIG. 5 shows a spinning device 1 with an upstream fiber dissolving means 30 similar to that described in CH 1845/00 by the same applicant.

- the fiber dissolving means 30 has a feed channel 31, which serves to feed fibers 7 to be processed.

- a feed roller 32 and a trough lever 39 are arranged, which serve to feed the fibers 7 to be processed to an opening roller 33 provided with teeth or needles.

- dirt particles and any residues 35 are removed in a first stage and discharged via a corresponding first discharge channel 38.

- the fibers 7 are transferred from the opening roller 33 to a suction roller 34.

- the suction roller 34 is generally a roller with a porous surface, through which air is drawn into the interior, in such a way that fibers 7 adhere to the surface. During the transfer, the fibers are strongly deflected, residual dirt particles 35 and residues 35 are excreted and removed via a further discharge channel 38. From the suction roller 34, the fibers 7 to be processed are guided by means of a discharge roller 40 into a fiber feed channel 36, via which they reach the spinning chamber 2.

- the fibers 17 contained in the exhaust air are separated from it, regenerated if necessary and fed via a channel 37 to the opening roller 33, by means of which they are again prepared for the yarn formation process.

- the fibers that have separated out flow in such a way that any remaining dirt particles are separated out.

- the short fibers 17 separated from the exhaust air are mixed with the fibers 7 to be processed from the feed channel 31. This feedback ensures that the efficiency of the spinning process is increased in contrast to the known spinning processes.

- the fibers are realigned and mixed with the other fibers.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Textile Engineering (AREA)

- Spinning Or Twisting Of Yarns (AREA)

Abstract

Description

- Die Erfindung betrifft eine Spinnvorrichtung und ein Spinnverfahren gemäss dem Oberbegriff der unabhängigen Ansprüche.

Aus dem Stand der Technik ist das Spinnen eines Garns in einem Luftstrom bekannt. Es handelt sich dabei um ein Wirbelstrom-Luft-Spinnverfahren bei dem in einer Kammer Fasern aus einem Faserzuführkanal in einen rotierenden Luftwirbel eingespeist werden. In diesem rotierenden Luftwirbel werden die Fasern mit einer Drehung beaufschlagt und so zu einem Garn gesponnen, das dann durch einen Spindelkanal einer rotierenden oder feststehenden Spindel abgeführt wird, die im Wesentlichen gegenüber dem Faserzuführkanal angeordnet ist. Bei diesem Verarbeitungsprozess befindet sich zumindest ein Ende der in den Wirbel eingebrachten Fasern für eine gewisse Zeit frei in der rotierenden Luftströmung. Die Vorteile dieses Spinnverfahrens bestehen darin, dass bei einer hohen Verarbeitungsgeschwindigkeit eine relativ gute, ringspinnähnliche Garnqualität erreichbar ist. - Der beim beschriebenen Verfahren für den Spinnprozess notwendige Luftwirbel wird durch in der Spinnkammer angeordnete, tangential gerichtete Druckluftdüsen erzeugt. Diese Druckluft wird nach dem Spinnprozess über einen entlang der Spindel verlaufenden, koaxial zu dieser angeordneten ringförmigen Abluftkanal abgeführt. Da die Spinnkammer und der Abführkanal verhältnismässig geringe Dimensionen aufweisen und der Druck der zugeführten Luft hoch ist, sind die Strömungsgeschwindigkeiten entsprechend hoch. Sie liegen zumindest in gewissen Bereichen nahe bei der Schallgeschwindigkeit.

- Das aus dem Stand der Technik bekannte Spinnverfahren, wie es z.B. in US-5,528,895 beschrieben ist, zeichnet sich dadurch aus, dass vor dem Eingang des Spindelkanals eine durch den Luftwirbel getragene, rotierende Fasersonne aus Fasern gebildet wird. Das eine Ende der Fasern dieser rotierenden Fasersonne befindet sich im Spindelkanal und bildet dort einen Teil des Garns das kontinuierlich abgezogen wird. Eine wichtige Teilaufgabe dieser Fasersonne kann vereinfacht darin gesehen werden, dass sie freie Fasern auffängt und dem Spinnprozess zuführt. Dennoch besteht dabei das Problem, dass ein Teil der Fasern nicht durch die Fasersonne erfasst werden und daher in den Abluftstrom geraten. Bei einem Grossteil dieser Fasern handelt es sich um Kurzfasern die von der Menge her eine signifikante wirtschaftliche Bedeutung haben und bei den aus dem Stand der Technik bekannten Spinnverfahren verloren gehen.

- Aufgabe der Erfindung ist es ein Spinnverfahren und eine Spinnvorrichtung zu zeigen, die eine verbesserte Garnqualität ermöglichen und die eine Reduktion des Faserverlustes bewirken.

- Die Aufgabe wird durch das Spinnverfahren und die Spinnvorrichtung gelöst, so wie sie durch die Patentansprüche definiert werden.

- Die Erfindung beruht darauf, dass beim oben beschriebenen Verfahren in der Abluft enthaltene Fasern aufgefangen, regeneriert und an einem definierten Ort in den Spinnprozess zurückgeführt werden. Die Fasern werden dabei in einem ersten Schritt aus dem Abluftstrom ausgeschieden, in einem zweiten Schritt falls erforderlich von allfälligen Schmutzpartikeln befreit und ausgerichtet und in einem dritten Schritt über geeignete Mittel wieder in den Prozess eingespiesen. Je nach Anwendungsgebiet sind dabei unterschiedliche Einspeisepunkte vorhanden, die eine unterschiedliche Wirkung auf den Garnbildungsprozess haben. Bevorzugte Varianten werden nachfolgend erläutert.

- Eine erste Variante der Faserrückspeisung besteht darin, dass regenerierte Fasern im Bereich des Zentrums der rotierenden Fasersonne in den Verarbeitungsprozess eingespeist werden. In der Mitte der rotierenden Fasersonne befindet sich ein Bereich der, ähnlich dem Zentrum eines Tornados, eine vergleichsweise geringe Strömungsgeschwindigkeiten aufweist. Fasern die in dieser Zone eingespiesen werden sind nicht den hohen Strömungsgeschwindigkeiten der Peripherie ausgesetzt und werden daher entsprechend weniger stark ausgelenkt. Dadurch wird erreicht, dass ein Garn entsteht, das einen Kern aus vergleichsweise wenig gedrehten Fasern aufweist, die von einem Mantel aus gedrehten Fasern umgeben sind.

- Die Einspeisung im Bereich der Mitte der rotierenden Fasersonne erfolgt bevorzugt über einen zentrisch angeordneten separaten Faserzuführkanal und/oder über einen oder mehrere exzentrisch angeordnete Faserzuführkanäle. Faserleitmittel werden eingesetzt, um zu erreichen, dass die Fasern unter optimalen Bedingungen ins Zentrum der rotierenden Fasersonne gelangen. Bei diesen handelt es sich z.B. um konische Elemente, die symmetrisch ausgestaltet und angeordnet sind und im wesentlichen ins Zentrum der rotierenden Fasersonne zeigen. Geeignet sind auch kegelförmige Leitmittel, die sich zum Zentrum der rotierenden Fasersonne hin verjüngen und an ihrem vorderen Ende die Mündung des oder der Faserzuführkanäle zum Einspeisen der regenerierten Fasern aufweist. Asymmetrische Ausgestaltungen sind ebenfalls möglich.

- Das Faserleitmittel kann an seinem vorderen Ende ein überstehendes Mittel, bspw. ein Rohr, aufweisen, das die Mündung des Faserzuführkanals zusätzlich verlängert. Das Faserleitmittel weist keine Kanten oder scharfe Übergänge auf, die sich negativ auf die Strömungsverhältnisse auswirken; die Übergänge sind mit Vorteil fliessend gestaltet. Die Faserleitmittel wirken unterstützend als Drallstopp, indem sie verhindern, dass der Hauptfaserstrom, der z.B. aus einem oder mehreren peripher liegenden Hauptzuführkanälen eingespiesen wird, keine ungewollte, rückwärts gerichtete Verdrehung erfährt, die sich bis in den Zuführbereich erstreckt.

- Bei den regenerierten Fasern handelt es sich hauptsächlich um Kurzfasern, die bei der erstmaligen Einspeisung um so mehr benachteiligt sind, je weiter sie vom Zentrum der Fasersonne entfernt sind. Werden nun diese regenerierten Fasern, welche durch die natürliche Selektion gesammelt werden, im Zentrum eingespiesen, entsteht ein Garn das in der Mitte des Querschnitts vermehrt kürzere Fasern aufweist, die aussen von längeren Fasern umschlungen sind. Je nach Art und Weise dieser Rückspeisung werden die Fasern mehr oder weniger ins Zentrum des Querschnitts zu liegen kommen.

- In Ergänzung zu den eingespiesenen regenerierten Fasern, können auch externe Fasern eingespiesen werden. Dabei kann es sich beispielsweise um Fasern handeln die eine unendliche Länge (Endlosfasern) aufweisen, oder um Fasern die elastisch sind und z.B. verstreckt eingebracht werden und so Einfluss auf das resultierende Garn nehmen.

- Eine weitere Möglichkeit besteht darin, Fasern, insbesondere Kurzfasern, vorab aus dem zu verarbeitenden Faserstrom auszuscheiden um diese dann, wie beschrieben, im Bereich des Zentrums der rotierenden Fasersonne in den Garnbildungsprozess einzubringen. Dadurch wird die Wahrscheinlichkeit verringert, dass Kurzfasern durch den Abluftstrom ausgeschieden werden.

- Um den Garnbildungsprozess zu unterstützen kann im Spindelkanal eine in Laufrichtung des Garns gerichtete Saugströmung erzeugt werden. Dadurch wird erzielt, dass die Fasern, insbesondere die Kurzfasern, beim Eintritt in die Mündung des Spindelkanals unterstützt werden. Eine entsprechende Saugströmung ist nicht zwingend mit einer Verarbeitung von mittig eingebrachten Fasern verbunden.

- Die Vorrichtung zum Einbringen von Fasern kann auch dazu verwendet werden um das Anspinnen zu erleichtern, indem ein Leitgarn eingeführt wird. Die zentrisch eingespiesenen Fasern bewirken in gewissen Fällen zudem, dass sich die Umwindefasern nicht unkontrolliert und bis in den Zuführbereich verdrehen können. Der Abstand zwischen der Einspeiseöffnung der regenerierten Fasern und der Mündung des Spindelkanals wird, abhängig vom zu verarbeitenden Fasermaterial, eingestellt.

- Bei der beschriebenen Vorrichtung kann der Spinnprozess auf zusätzliche vielfältige Art und Weise beeinflusst werden. Gemeinsam mit den regenerierten Fasern oder als Alternative kann die Einspeiseöffnung auch als zusätzliche Luftdüse ausgebildet sein, über die der Garnbildungsprozess gezielt beeinflusst werden kann. Durch das zusätzliche Einblasen von einem kontrollierten Luftvolumen wird erreicht, dass die Fasern im Zentrum fluidisiert werden. Durch eine Injektorwirkung werden die Fasern aktiv in den Garnbildungsprozess einbezogen. Weiter bewirkt das zentrische Einbringen von Luft, dass der im Zentrum des Wirbels befindliche Bereich mit geringer Strömungsgeschwindigkeit beeinflusst wird.

- Beim beschriebenen Spinnverfahren ist vor der eigentlichen Spinnvorrichtung, welche die Spinnkammer beinhaltet, ein Faservorbereitungsmittel angeordnet, das zum Vorbereiten der Fasern eines Faserbandes für den Spinnprozess dient. Grundsätzlich sind zwei Varianten von Faservorbereitungsmitteln bekannt mittels denen die Fasern auf den Garnbildungsprozess vorbereitet werden. In einer ersten Variante wird das Faserband in einem Streckwerk, wie es z.B. EP 0 488 007 zeigt, verfeinert und parallelisiert. Eine zweite Variante, wie sie z.B. PCT/CH01/00217 zeigt, besteht darin, dass das Faserband durch eine oder mehrere Auflösewalzen zu Einzelfasern aufgelöst wird. Mischformen dieser beiden Vorrichtungen sind ebenfalls bekannt. Aus diesen beiden Varianten ergeben sich weitere Ausführungsformen der Erfindung.

- Das Streckwerk, das bei der ersten Variante als Auflösemittel eingesetzt wird, weist in einer vereinfachten Ausführungsform in Laufrichtung der Fasern gesehen ein erstes Walzenpaar, ein anschliessendes Riemenpaar und ein nachfolgend ein zweites Walzenpaar auf. Grundsätzlich ist es möglich regenerierte Fasern vor dem ersten Walzenpaar und/oder vor dem Riemenpaar und/oder vor oder nach dem zweiten Walzenpaar einzuspeisen. Falls es erforderlich ist, dass die regenerierten Fasern nochmals einem Streckprozess unterworfen werden, ist es sinnvoll sie vor dem Streckwerk einzuspeisen. Im Unterschied zur oben beschriebenen Ausführungsform, bei der die Fasern im Bereich des Zentrums der rotierenden Fasersonne eingespiesen werden, ist bei der hier gezeigten Variante das resultierende Garn in der Regel nicht von einem herkömmlichen Garn zu unterscheiden.

- Das als zweite Variante erwähnte Auflösemittel, beruht darauf, dass ein Faserband aus zu verarbeitenden Fasern durch einen Speisekanal geführt, von einer Speisewalze übernommen und von dieser einer mit Zähnen oder Nadeln versehenen Auflösewalze zugeführt werden. Dabei wird das Faserband zwischen der Speisewalz und einer Speisemulde verdichtet der Auflösewalze zugeführt. Die Fasern des Faserbands sind zumindest bereits kardiert oder verstreckt und weisen daher eine im wesentlichen parallele Lage auf. Die Fasern werden von der Auflösewalze auf eine Saugwalze übergeben, die eine geringere Umfangsgeschwindigkeit aufweist. Bei der Saugwalze handelt es sich in der Regel um eine Walze mit einer porösen Oberfläche, durch welche Luft ins Innere gesogen wird, derart, dass Fasern auf der Oberfläche haften. Bei dieser zweiten Variante eines Auflösemittels werden die regenerierten Fasern entweder im Bereich des Speisekanals, der Auflösewalze oder im Bereich der Saugwalze in den Prozess rückgeführt. Damit die regenerierten Fasern eine optimale Vorbereitung für den Garnbildungsprozess erfahren, werden sie bevorzugt im Bereich des Speisekanals eingebracht.

- Die Erfindung wird anhand der nachfolgenden Figuren näher erläutert. Es zeigen schematisch und stark vereinfacht:

- Fig. 1

- mögliche Einspeisepunkte von Fasern in einem Streckwerk;

- Fig. 2

- das Einspeisen von Fasern im Zentrum der Fasersonne;

- Fig. 3

- zwei weitere Varianten zum Einspeisen im Zentrum der Fasersonne;

- Fig. 4

- eine weitere Variante zum Einspeisen von Fasern;

- Fig. 5

- eine Spinnvorrichtung mit Auflösemittel und Spinnkammer.

- Figur 1 zeigt eine Spinnvorrichtung 1 in einer Schnittdarstellung. Vor einer Spinnkammer 2 ist ein Streckwerk 3 angeordnet. Dieses dient dazu um die Fasern eines Faserbands 4 für den Spinnprozess in der Spinnkammer 2 vorzubereiten. Das Streckwerk 3 weist ein erstes Rollenpaar 5, ein zweites Rollenpaar 5.1 und ein dazwischen angeordnetes Riemenpaar 6. Diese weisen unterschiedliche Geschwindigkeiten auf, die so gewählt sind, dass die Fasern beim Durchlaufen ausgerichtet und verdünnt werden, damit sie nebeneinander liegend, in der richtigen Menge dem Garnbildungsprozess zugeführt werden können.

- Die zu verarbeitenden Fasern 7 gelangen über einen Faserzuführkanal 8 ins Innere der Spinnkammer 2. In dieser befindet sich eine rotierende Fasersonne 9 aus Faser-enden 10. Die Fasersonne wird durch einen mittels Druckluftdüsen (nicht näher dargestellt) erzeugten Wirbel 15 getragen, der schematisch durch Pfeile 15 dargestellt ist, die entweder von vorne (Kreis mit Punkt in der Mitte) oder von hinten (Kreis mit Kreuz) zu sehen sind. Ein Ende der Fasern 10 der rotierenden Fasersonne 9 befindet sich im Eingang eines Spindelkanals 11 einer Spindel 12. Der Spindelkanal 11 dient zum kontinuierlichen Abführen eines Garns 13 aus der Spinnkammer 2. Die aus dem Faserzuführkanal 8 zugeführten Fasern 7 werden über ein Faserleitmittel 14 zur Eingangsmündung des Spindelkanals 11 geführt, wo sie durch die rotierenden Faser-enden aufgenommen und zu einem Garn verdreht werden.

- Die durch die Druckluftdüsen (nicht näher dargestellt) in die Spinnkammer 2 eingebrachte Druckluft, welche zur Erzeugung des Wirbels 15 dient, wird über einen ringförmigen Abluftkanal 16 abgeführt der parallel zur Spindel 12 verläuft und diese umgibt. Nicht alle Fasern werden durch den Garnbildungsprozess erfasst, so dass ein Teil davon mit der Abluft durch den Abluftkanal 16 abtransportiert wird. Bei diesen Fasern 17 handelt es sich mehrheitlich um Kurzfasern. Die sich im Abgang befindlichen Fasern 17 werden, wie hier schematisch durch Pfeil A dargestellt, aus dem Abluftstrom ausgeschieden und regeneriert. Bei der Regeneration (nicht näher dargestellt) werden die Fasern 17 von allfälligen Partikeln und Rückständen befreit, ausgerichtet und wieder in den Verarbeitungsprozess integriert. Die verschiedenen möglichen Einspeisepunkte werden durch die Pfeile B bis E angezeigt. Die einzelnen Einspeisepunkte sind abhängig von den zu verarbeitenden Fasern und der Art und Weise wie diese regeneriert werden. Sollen die Fasern z.B. nochmals einen Streckungsprozess durchlaufen, werden sie bevorzugt an der Stelle, wie sie durch Pfeil B angedeutet wird, eingespiesen.

- Figur 2 zeigt eine weitere Ausführungsform der Erfindung. Bei dieser werden die sich im Abluftstrom befindlichen Fasern 17 aus diesem ausgeschieden, regeneriert und durch einen separaten zweiten Faserzuführkanal 20, der im Wesentlichen koaxial zur Spindel 12 angeordnet ist, in den Bereich des Zentrums der in der Spinnkammer 2 rotierenden Fasersonne 9 eingebracht. Dieser Vorgang ist hier schematisch durch einen Pfeil F dargestellt. Der erste und/oder der zweite Faserzuführkanal können geknickt ausgebildet sein oder andere Mittel aufweisen, die eine ungewollte Verdrehung der Fasern verhindern.

- Die Trennung der ausgeschieden Fasern von der Luft erfolgt mechanisch oder unter Ausnützung der Fliehkraft, beispielsweise indem die Strömung umgelenkt wird, derart, dass die Fasern aufgrund ihrer Trägheit ausgeschieden werden. Eine andere Möglichkeit besteht darin einen Filter zu verwenden, der kontinuierlich gereinigt wird. Bei diesem Filter kann es sich um ein endloses Filterband handeln, das auf Rollen gelagert ist und eine kontinuierliche Bewegung aufweist. Die Abluft wird derart durch dieses Filterband geleitet, dass enthaltene Fasern ausgeschieden werden. Das auf dem Filterband vorhandene Fasermaterial wird regeneriert und in den Garnbildungsprozess zurückgeführt. Das Fasermaterial kann z.B. durch das Filterband auf eine Saugtrommel übergeben werden, die Teil eines Faservorbereitungsmittels ist.

- Bei der Regeneration der ausgeschiedenen Fasern werden diese, falls erforderlich, von allfälligen Schmutzpartikeln befreit, ausgerichtet und zu einem Faserband verdichtet, derart, dass sie optimal für den Garnbildungsprozess vorbereitet sind. Der Regenerationsprozess wird mit Vorteil über ein eigens dafür vorgesehenes Streckwerk oder Faserauflösemittel durchgeführt.

- Neben dem zweiten Faserzuführkanal 20 ist ein erster Faserzuführkanal 21 angeordnet. Dieser erste Faserzuführkanal 21 ist versetzt zur Achse der Spindel 12 angeordnet und dient zum Zuführen der zu verarbeitenden Fasern 7, die aus einem Streckwerk oder einem an sich bekannten Faserauflösemittel stammen (beide nicht näher dargestellt). Die Fasern 7 werden entlang einem Faserleitmittel 14.1 in den Wirkbereich der rotierenden Fasersonne 9 gebracht, wo deren Enden von den rotierenden Fasern 10 erfasst und in den Garnbildungsprozess integriert werden.

- Das Faserleitmittel 14.1 ist koaxial zur Spindel 12 ausgerichtet und weist eine im Wesentlichen konisch verlaufende, teilweise abgeflachte Faserleitfläche 22 auf, die sich zum Spindelkanal 11 hin verjüngt und am vorderen Ende einen überstehenden Dorn aufweisen kann, wie er z.B. aus DE 4 431 761 oder US-5,528,895 bekannt ist. Der zweite Faserzuführkanal 20 verläuft im Innern des Faserleitmittels 14, koaxial zu diesem und erstreckt sich bis in dessen Spitze. Die Mündung 23 des zweiten Faserzuführkanals 20 ist im Wesentlichen gegenüber dem Spindelkanal 11 angeordnet. Das Faserleitmittel 14 dient als Drallstopp, der verhindert, dass sie die zugeführten Fasern 7 eine ungewollte Drehung erfahren, die sich rückwärts bis in den ersten Zuführkanal erstreckt.

- Nicht alle der zugeführten Fasern 7 werden durch den Garnbildungsprozess erfasst und gelangen daher in den Abluftkanal 16. Bei diesen Fasern 17 handelt es sich primär um vergleichsweise kurze Fasern, die vom Garnbildungsprozess schlechter erfasst werden. Diese Fasern 17 werden in der hier gezeigten Ausführungsform regeneriert und dann durch den zweiten Faserzuführkanal 20 in die Mitte der rotierenden Fasersonne eingebracht. Dadurch wird erreicht, dass diese Fasern vermehrt in die Mitte des Garnquerschnitts zu liegen kommen, wo sie von längeren Fasern umschlungen werden. Da im Bereich der Mitte der rotierenden Fasersonne 9 verhältnismässig ruhige Strömungsverhältnisse herrschen, besteht die geringere Gefahr, dass Kurzfasern in den Abgang gelangen.

- Figuren 3a und 3b zeigen zwei weitere Varianten von Einmündungen der Faserzuführkanäle 20, 21. Anstelle eines konisch ausgestalteten Faserleitmittels werden hier Faserabgabekanten 24, wie sie aus CH 1845/00 bekannt sind, eingesetzt. Diese weisen den Vorteil auf, dass sie tendenziell, aufgrund der speziellen Strömungsverhältnisse in der Spinnkammer, Garne mit einer besonders guten Qualität liefern.

- Bei den gezeigten Ausführungsformen befindet sich unterhalb der Faserabgabekante 24, die gegenüber der Eingangsöffnung des Spindelkanals 11 der Spindel 12 versetzt angeordnet ist, die Mündung des zweiten Faserzuführkanals 20. Zu verarbeitende Fasern 7 werden mittels dem ersten Faserzuführkanal 21 in die Spinnkammer 2 eingebracht und über die Faserabgabekante 24 in den Wirkbereich der rotierenden Fasersonne 9 übergeben, wo sie in den Garnbildungsprozess integriert werden. Die Faserabgabekante 24 dient als Drallstopp und verhindert eine ungewollte Verdrehung der zu verarbeitenden Fasern 7 bis in den Faserzuführbereich des ersten Faserzuführkanals 21.

- Die Figuren 3a und 3b unterscheiden sich dadurch, dass der zweite Faserzuführkanal 20 bei der in Figur 3b gezeigten Ausführungsform eine Verlängerung 25 aufweist, die dazu dient, um die Fasern näher ins Zentrum der rotierenden Fasersonne zu bringen. Durch das Einstellen des Abstands X zwischen der Mündung des zweiten Faserzuführkanals 20 und der Einlassöffnung des Spindelkanals 11 ist der Garnbildungsprozess zusätzlich beeinflussbar. Die Verlängerung 25 ist hier als Rohr mit konstanten Querschnitt ausgestaltet, das über die Wand 26 der Spinnkammer 2 vorsteht. Das Rohr verläuft im Wesentlichen im Zentrum des rotierenden Luftwirbels (nicht näher dargestellt), der die rotierende Fasersonne 9 trägt. Die Verlängerung 25 ist so ausgestaltet, dass sie die Strömung des rotierenden Wirbels nicht negativ beeinflusst, z.B. indem sie nachteilige Turbulenzen erzeugt.

- Um den Garnbildungsprozess zusätzlich gezielt zu beeinflussen, kann einer oder beide Faserzuführkanäle 20, 21 mit einer ins innere der Spinnkammer 2 gerichteten Luftströmung beaufschlagt sein. Zusätzlich oder alternativ kann der Spindelkanal ebenfalls mit einer gerichteten Strömung beaufschlagt werden. Der zweite Faserzuführkanal 20 kann bei Bedarf, bei einer entsprechenden Ausgestaltung der Spinnvorrichtung zum Anspinnen verwendet werden, in dem er als Aufnahme eines Leitgarns dient.

- Figur 4 zeigt eine weitere Ausführungsform der Erfindung. Bei dieser werden Fasern 17 aus dem Abluftkanal 16 ausgeschieden und regeneriert und über den zweiten Faserzuführkanal in den Bereich der Mitte der rotierenden Fasersonne 9 eingebracht. Die Fasern 17 werden über ein endlos umlaufendes luftdurchlässiges Filterband 50 aus dem Abluftstrom ausgeschieden. Das Filterband 50 ist hier derart ausgebildet, dass es ausgeschiedene Fasern 17 über eine gewisse Strecke transportiert und dann an eine Saugwalze 51 übergibt. Die Saugwalze 51 ist hier vor dem zweiten Faserzuführkanal 20 angeordnet und dient gleichzeitig der Einförderung. Die Saugwalze 51 kann aber auch mit einem Faserauflösemittel wirkverbunden sein. Das Filterband 50 ist derart ausgestaltet, dass es Fasern 17 aus dem Abluftstrom ausscheidet, allfällige Restpartikel 52 jedoch ausscheidet. Dieser Vorgang ist schematisch durch Pfeil 53 dargestellt.

- Anstelle des endlos umlaufenden Filterbands 50 können die ausgeschiedenen Fasern auch in einem Luftstrahl, z.B. in einem geeigneten Schlauch, rückgeführt werden.

- Figur 5 zeigt eine Spinnvorrichtung 1 mit einem vorgeschalteten Faserauflösemittel 30 ähnlich wie es in CH 1845/00 der selben Anmelderin beschrieben ist. Das Faserauflösemittel 30 weist einen Speisekanal 31 auf, der zum Zuführen von zu verarbeitenden Fasern 7 dient. Am Ende des Speisekanals 31 ist eine Speisewalze 32 und ein Muldenhebel 39 angeordnet, welche dazu dienen um die zu verarbeitenden Fasern 7 einer mit Zähnen oder Nadeln versehenen Auflösewalze 33 zu zuführen. Bei dieser Übergabe werden Schmutzpartikel und allfällige Rückstände 35 in einer ersten Stufe ausgeschieden und über einen entsprechenden ersten Abführkanal 38 abgeführt. Die Fasern 7 werden von der Auflösewalze 33 auf eine Saugwalze 34 übergeben. Bei der Saugwalze 34 handelt es sich in der Regel um eine Walze mit einer porösen Oberfläche, durch welche Luft ins Innere gesogen wird, derart, dass Fasern 7 auf der Oberfläche haften. Bei der Übergabe werden die Fasern stark umgelenkt, restliche Schmutzpartikel 35 und Rückstände 35 werden ausgeschieden und über einen weiteren Abführkanal 38 entfernt. Von der Saugwalze 34 werden die zu verarbeitenden Fasern 7 mittels einer Abgabewalze 40 in einen Faserzuführkanal 36 geleitet über den sie in die Spinnkammer 2 gelangen.

- Bei der hier gezeigten Ausführungsform werden die in der Abluft enthaltenen Fasern 17 aus dieser ausgeschieden, falls erforderlich regeneriert und über einen Kanal 37 der Auflösewalze 33 zugeführt, mittels der sie erneut für den Garnbildungsprozess vorbereitet werden. Die Einmündung der ausgeschiedenen Fasern erfolgt derart, dass allfällige restliche Schmutzpartikel abgeschieden werden. Bei der hier gezeigten Vorrichtung werden die aus der Abluft ausgeschiedenen Kurzfasern 17 mit den zu verarbeitenden Fasern 7 aus dem Speisekanal 31 vermischt. Durch diese Rückführung wird erreicht, dass die Effizienz des Spinnprozesses im Unterschied zu den bekannten Spinnverfahren erhöht wird. Durch die Einspeisung im Wirkbereich der Auflösewalze und der anschliessenden Übergabe an die Saugwalze werden die Fasern nochmals ausgerichtet und mit den anderen Fasern vermengt. Durch den Regenerationsprozess, dem die aus der Abluft ausgeschiedenen Fasern 17 unterzogen werden, wird erreicht, dass die Fasern optimal auf den Garnbildungsprozess vorbereitet werden, so dass ein gleichmässiges Garn erzielt wird.

- Durch Kombination der Merkmale der in den einzelnen Figuren gezeigten Ausführungsformen ergeben sich weitere Ausführungsformen.

Claims (22)

- Spinnverfahren zur Herstellung eines Garns (13) aus Fasern (7) in einer Spinnkammer (2), welche Fasern (7) in der Spinnkammer (2) mit einem drehenden Luftwirbel (15) beaufschlagt werden und dadurch in einer Einlassmündung eines Spindelkanals (11) einer in der Spinnkammer (2) angeordneten Spindel (12) zu einem Garn (13) gedreht werden, wobei die Fasern (7) über mindestens einen Faserzuführkanal (20, 21) in die Spinnkammer (2) geführt werden, dadurch gekennzeichnet, dassa) Fasern (17), die vom Garnbildungsprozess nicht erfasst werden, aus einem Abluftkanal (16) ausgeschieden werden;b) die ausgeschiedenen Fasern (17) in den Garnbildungsprozess rückgeführt werden.

- Spinnverfahren nach Anspruch 1, dadurch gekennzeichnet, dass die ausgeschiedenen Fasern (17) regeneriert werden, indem sie von allfälligen Schmutzpartikeln befreit und falls erforderlich ausgerichtet werden.

- Spinnverfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass die Fasern (17) mittels einem endlos umlaufenden Filterband (50) aus dem Abluftstrom ausgeschieden werden.

- Spinnverfahren nach Anspruch 3, dadurch gekennzeichnet, dass mittels des endlos umlaufenden Filterbands (50) die ausgeschiedenen Fasern (17) einer Saugwalze (51) zugefördert werden.

- Spinnverfahren nach Anspruch 4, dadurch gekennzeichnet, dass die Saugwalze (50) mit einem Faserauflösemittel (30) zusammenwirkt.

- Spinnverfahren nach Anspruch 5, dadurch gekennzeichnet, dass die Saugwalze (50) zum Einfördern der ausgeschiedenen Fasern (17) in den zweiten Faserkanal (20) dient.

- Spinnverfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass die zu verarbeitenden Fasern (7) über einen ersten Faserzuführkanal (21) und die ausgeschiedenen Fasern (17) über einen zweiten Faserzuführkanal (20) in die Spinnkammer (2) geführt werden.

- Spinnverfahren nach Anspruch 7, dadurch gekennzeichnet, dass die ausgeschiedenen Fasern (17) mittels dem zweiten Faserzuführkanal (20) ins Zentrum des drehenden Luftwirbels (15) eingefördert werden.

- Spinnverfahren nach Anspruch 2, dadurch gekennzeichnet, dass die aus dem Abluftstrom ausgeschiedenen Fasern (17) zwecks Regeneration einem Faservorbereitungsmittel (30) zugeführt werden, wo sie mit zu verarbeitenden Fasern (7) vermischt werden und gemeinsam mit diesen auf den Garnbildungsprozess vorbereitet werden.

- Spinnverfahren nach Anspruch 9, dadurch gekennzeichnet, dass das Faservorbereitungsmittel ein Streckwerk ist.

- Spinnverfahren nach Anspruch 9, dadurch gekennzeichnet, dass das Faservorbereitungsmittel (30) ein Faserauflösemittel ist, welches Faserauflösemittel eine Speisewalze (32), eine Auflösewalze (33) und eine Saugwalze (34) aufweist.

- Spinnverfahren nach Anspruch 7, dadurch gekennzeichnet, dass die regenerierten Fasern (17) im Bereich der Speisewalze (32) und/oder der Auflösewalze (33) zugeführt werden.

- Spinnvorrichtung (1) zur Durchführung des Verfahrens gemäss Anspruch 1, mit einer Spinnkammer (2), mindestens einem in die Spinnkammer (2) mündenden Faserzuführkanal (21), der zum Zuführen von zu verarbeitenden Fasern (7) dient, einer in der Spinnkammer (2) angeordneten Spindel (13), die einem Spindelkanal (12) aufweist, welcher Spindelkanal (12) zum Abführen eines gesponnenen Garns (13), und einem Abluftkanal (16) gekennzeichnet durch ein Mittel (50), das zum Ausscheiden von im Abluftkanal (16) vorhandenen Fasern (17) dient und durch ein Mittel (37, 50) das zum Rückführen der ausgeschiedenen Fasern (17) in den Spinnprozess dient.

- Spinnvorrichtung nach Anspruch 13, dadurch gekennzeichnet, dass das Mittel zum Ausscheiden der Fasern (17) ein endlos umlaufendes Filterband (50) ist.

- Spinnvorrichtung nach Anspruch 14, dadurch gekennzeichnet, dass eine Saugwalze (51) vorhanden ist die zur Übernahme der Fasern (17) vom Filterband (50) dient.

- Spinnvorrichtung nach einem der Ansprüche 13 bis 15, dadurch gekennzeichnet, dass das Mittel zum Rückführen der ausgeschiedenen Fasern ein zweiter Faserzuführkanal (20) ist, der zum Einführen der ausgeschiedenen Fasern (17) in die Spinnkammer (2) dient.

- Spinnvorrichtung nach Anspruch 16, dadurch gekennzeichnet, dass der zweite Faserzuführkanal (20) derart angeordnet ist, dass die ausgeschiedenen Fasern ins Zentrums eines drehenden Luftwirbels (15) eingebracht werden.

- Spinnvorrichtung nach Anspruch 16 oder 17, dadurch gekennzeichnet, dass der erste und/oder der zweite Faserzuführkanal (20, 21) derart ausgestaltet sind, dass eine ungewollte Verdrehung der Fasern (7, 17) verhindert wird.

- Spinnvorrichtung nach Anspruch 16, dadurch gekennzeichnet, dass der erste und/oder der zweite Faserzuführkanal (20, 21) eine Biegung oder einen Knick aufweisen.

- Spinnvorrichtung nach einem der Ansprüche 13 bis 19, dadurch gekennzeichnet, dass mindestens ein Faserzuführkanal (20, 21) eine Faserabgabekante aufweist.

- Spinnvorrichtung nach einem der Ansprüche 13 bis 19, dadurch gekennzeichnet, dass mindestens ein Faserzuführkanal (20, 21) in eine im wesentlichen konische Faserleitfläche übergeht.

- Garn (13) hergestellt nach einem der Verfahrensansprüche 1 bis 12, dadurch gekennzeichnet, dass in der Mitte des Garnquerschnitts Fasern (17) angeordnet sind, die hauptsächlich aus dem zweiten Faserzuführkanal (20) stammen, und die von Fasern (7) umgeben sind, die hauptsächlich aus dem ersten Faserzuführkanal (21) stammen.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH14062001 | 2001-07-27 | ||

| CH14062001 | 2001-07-27 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1279756A2 true EP1279756A2 (de) | 2003-01-29 |

| EP1279756A3 EP1279756A3 (de) | 2003-11-12 |

Family

ID=4565452

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP02013351A Withdrawn EP1279756A3 (de) | 2001-07-27 | 2002-06-19 | Pneumatische Spinnvorrichtung und Spinnverfahren |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20030121247A1 (de) |

| EP (1) | EP1279756A3 (de) |

| JP (1) | JP2003049332A (de) |

| CN (1) | CN1400344A (de) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2008125079A2 (de) * | 2007-04-16 | 2008-10-23 | Koenig Reinhard | Vorrichtung zur lieferung von verstrecktem fasermaterial an eine arbeitsstelle einer das fasermaterial verarbeitenden maschine |

| EP2980284A2 (de) | 2014-07-29 | 2016-02-03 | Saurer Germany GmbH & Co. KG | Verfahren zur herstellung eines luftgesponnenen garnes |

| CN110055638A (zh) * | 2019-05-14 | 2019-07-26 | 青岛大学 | 一种涡流纺纱机用涡流管 |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH694332A5 (de) * | 2000-04-14 | 2004-11-30 | Rieter Ag Maschf | Verfahren und Vorrichtung zur Herstellung eines Garnes mit ringgarnähnlichem Charakter. |

| ATE401440T1 (de) * | 2002-02-12 | 2008-08-15 | Rieter Ag Maschf | Textilverarbeitungsmaschine mit einem faserförderkanal und einer faserführungsfläche |

| JP3925533B2 (ja) * | 2004-11-05 | 2007-06-06 | 村田機械株式会社 | 紡績装置、及び繊維蓄積状態の検出方法 |

| CN105063820A (zh) * | 2015-09-25 | 2015-11-18 | 杨田花 | 由升降电机驱动升降且带过滤网的纺织用气流搓捻装置 |

| CN111519286B (zh) * | 2020-04-28 | 2021-11-26 | 天津工业大学 | 一种多捻纺纱装置、多捻纺纱设备及纺纱方法 |

| EP4012083A1 (de) * | 2020-12-09 | 2022-06-15 | Saurer Intelligent Technology AG | Spinnelement einer luftspinndüse für eine luftspinnmaschine |

| DE102020133359A1 (de) | 2020-12-14 | 2022-06-15 | Saurer Spinning Solutions Gmbh & Co. Kg | Multifunktionsdüse für eine Spinnmaschine |

| DE102022114064A1 (de) | 2022-06-03 | 2023-12-14 | Saurer Spinning Solutions Gmbh & Co. Kg | Fadenabzugsdüse sowie Offenend-Spinnvorrichtung mit einer Fadenabzugsdüse |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3443372A (en) * | 1966-04-25 | 1969-05-13 | Turner Brothers Asbest | Production of yarn and apparatus for use therein |

| DE4431761A1 (de) * | 1993-09-08 | 1995-03-09 | Murata Machinery Ltd | Spinnvorrichtung |

| EP0787843A1 (de) * | 1996-01-30 | 1997-08-06 | Murata Kikai Kabushiki Kaisha | Anspinnverfahren für eine Spinnmaschine |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH593355A5 (de) * | 1975-02-14 | 1977-11-30 | Rieter Ag Maschf | |

| JPH0748673Y2 (ja) * | 1992-02-19 | 1995-11-08 | 村田機械株式会社 | 紡績装置 |

| US5778492A (en) * | 1997-05-14 | 1998-07-14 | Johns Manville International, Inc. | Scrap fiber refeed system and method |

| IT1298253B1 (it) * | 1998-02-16 | 1999-12-20 | Marzoli & C Spa | Dispositivo e procedimento di pulizia delle guarnizioni dei cappelli mobili in una carda a cappelli |

| US5926918A (en) * | 1998-05-22 | 1999-07-27 | Snell; William Seaborn | Apparatus and method for opening and for reclaiming fibers |

-

2002

- 2002-06-19 EP EP02013351A patent/EP1279756A3/de not_active Withdrawn

- 2002-07-24 US US10/202,398 patent/US20030121247A1/en not_active Abandoned

- 2002-07-26 CN CN02127062.7A patent/CN1400344A/zh active Pending

- 2002-07-29 JP JP2002220253A patent/JP2003049332A/ja active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3443372A (en) * | 1966-04-25 | 1969-05-13 | Turner Brothers Asbest | Production of yarn and apparatus for use therein |

| DE4431761A1 (de) * | 1993-09-08 | 1995-03-09 | Murata Machinery Ltd | Spinnvorrichtung |

| EP0787843A1 (de) * | 1996-01-30 | 1997-08-06 | Murata Kikai Kabushiki Kaisha | Anspinnverfahren für eine Spinnmaschine |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2008125079A2 (de) * | 2007-04-16 | 2008-10-23 | Koenig Reinhard | Vorrichtung zur lieferung von verstrecktem fasermaterial an eine arbeitsstelle einer das fasermaterial verarbeitenden maschine |

| WO2008125079A3 (de) * | 2007-04-16 | 2008-12-24 | Reinhard Koenig | Vorrichtung zur lieferung von verstrecktem fasermaterial an eine arbeitsstelle einer das fasermaterial verarbeitenden maschine |

| EP2980284A2 (de) | 2014-07-29 | 2016-02-03 | Saurer Germany GmbH & Co. KG | Verfahren zur herstellung eines luftgesponnenen garnes |

| DE102014011210A1 (de) | 2014-07-29 | 2016-02-04 | Saurer Germany Gmbh & Co. Kg | Verfahren zur Herstellung eines luftgesponnenen Garnes |

| CN110055638A (zh) * | 2019-05-14 | 2019-07-26 | 青岛大学 | 一种涡流纺纱机用涡流管 |

| CN110055638B (zh) * | 2019-05-14 | 2024-06-04 | 青岛大学 | 一种涡流纺纱机用涡流管 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20030121247A1 (en) | 2003-07-03 |

| EP1279756A3 (de) | 2003-11-12 |

| CN1400344A (zh) | 2003-03-05 |

| JP2003049332A (ja) | 2003-02-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE1510741A1 (de) | Verfahren und Vorrichtung zum Verspinnen von Stapelfasern | |

| EP0298507B1 (de) | Vorrichtung zum selbsttätigen Zusammenführen eines textilen Faservlieses zu einem Faserband | |

| WO2002024993A9 (de) | Spinnvorrichtung | |

| EP0165398B1 (de) | Verfahren und Vorrichtung zur Herstellung eines Garnes mittels Friktionsspinnmitteln | |

| EP1279756A2 (de) | Pneumatische Spinnvorrichtung und Spinnverfahren | |

| CH679679A5 (de) | ||

| DE3207136A1 (de) | Verfahren und vorrichtung zum herstellen eines fadens | |

| DE3639031C2 (de) | ||

| CH682825A5 (de) | Vorrichtung zur Herstellung von Spinngarn. | |

| WO2001079595A1 (de) | Verfahren und vorrichtung zur herstellung eines garnes mit ringgarnähnlichem charakter | |

| EP0321885A1 (de) | Falschdrall-Luftdüse | |

| EP0162367B2 (de) | Verfahren und Vorrichtung zum Vorbereiten eines abgelängten Fadenendes zum Wiederanspinnen einer Offenend-Spinnvorichtung | |

| DE19610960A1 (de) | Verfahren zum Offenend-Spinnen | |

| EP0110150B1 (de) | Düsenspinn-Vorrichtung | |

| DE3430369C2 (de) | Verfahren und Vorrichtung zur Herstellung eines Faserbündelgarns nach dem OE-Spinnverfahren | |

| DE2451927A1 (de) | Einrichtung zum entfernen von schmutz in einer spinnvorrichtung | |

| EP0218974B1 (de) | Verfahren und Vorrichtung zur Herstellung eines Effektgarnes auf Offenend-Spinnvorrichtungen | |

| DE3346045A1 (de) | Verfahren zum spinnen von garn aus stapelfasern in einem luftwirbel und vorrichtung zur durchfuehrung dieses verfahrens | |

| DE3013969A1 (de) | Reinigungsmechanismus in einer oe- spinnmaschine | |

| DE19514997A1 (de) | Verfahren und Vorrichtung zum Führen und Fördern der Lunte in einem Streckwerk einer Spinnmaschine | |

| DE4013689A1 (de) | Verfahren und vorrichtung zum verspinnen von stapelfasern zu einem garn | |

| DE3521756C2 (de) | ||

| DE3626723C2 (de) | ||

| EP0415295B1 (de) | Verfahren zum Falschdrahtspinnen und Vorrichtung zur Durchführung des Verfahrens | |

| EP4067543A1 (de) | Verfahren und vorrichtung zum herstellen eines textilen faserverbundes |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| AX | Request for extension of the european patent |

Extension state: AL LT LV MK RO SI |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: 7D 01H 1/115 B Ipc: 7D 01H 4/02 A |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| AX | Request for extension of the european patent |

Extension state: AL LT LV MK RO SI |

|

| 17P | Request for examination filed |

Effective date: 20040512 |

|

| AKX | Designation fees paid |

Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 20050104 |