EP1114196B2 - Verfahren zur reinigung von metalloberflächen - Google Patents

Verfahren zur reinigung von metalloberflächen Download PDFInfo

- Publication number

- EP1114196B2 EP1114196B2 EP99942869A EP99942869A EP1114196B2 EP 1114196 B2 EP1114196 B2 EP 1114196B2 EP 99942869 A EP99942869 A EP 99942869A EP 99942869 A EP99942869 A EP 99942869A EP 1114196 B2 EP1114196 B2 EP 1114196B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- furnace

- gas

- hydrogen

- protective

- steady

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000000034 method Methods 0.000 title claims abstract description 42

- 238000004140 cleaning Methods 0.000 title claims description 19

- 229910052739 hydrogen Inorganic materials 0.000 claims abstract description 38

- 239000001257 hydrogen Substances 0.000 claims abstract description 36

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims abstract description 16

- 239000007789 gas Substances 0.000 claims description 52

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 44

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 claims description 25

- 230000001681 protective effect Effects 0.000 claims description 19

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 claims description 17

- 238000010438 heat treatment Methods 0.000 claims description 15

- 229910052751 metal Inorganic materials 0.000 claims description 15

- 239000002184 metal Substances 0.000 claims description 15

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 11

- 239000001301 oxygen Substances 0.000 claims description 11

- 229910052760 oxygen Inorganic materials 0.000 claims description 11

- 238000001816 cooling Methods 0.000 claims description 10

- 238000007254 oxidation reaction Methods 0.000 claims description 10

- 230000003647 oxidation Effects 0.000 claims description 9

- 238000010923 batch production Methods 0.000 claims description 6

- 238000005259 measurement Methods 0.000 claims description 3

- 238000010924 continuous production Methods 0.000 claims description 2

- 229910001873 dinitrogen Inorganic materials 0.000 claims description 2

- 229910052756 noble gas Inorganic materials 0.000 claims description 2

- 239000007769 metal material Substances 0.000 claims 2

- 229910052799 carbon Inorganic materials 0.000 abstract description 11

- 238000000137 annealing Methods 0.000 abstract description 9

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical class [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 abstract description 8

- 239000000463 material Substances 0.000 abstract description 8

- 229910002090 carbon oxide Inorganic materials 0.000 abstract description 3

- 238000012546 transfer Methods 0.000 abstract description 2

- 230000009466 transformation Effects 0.000 abstract 1

- 239000000203 mixture Substances 0.000 description 20

- 239000000523 sample Substances 0.000 description 13

- 239000011261 inert gas Substances 0.000 description 12

- 229910002091 carbon monoxide Inorganic materials 0.000 description 9

- 238000006243 chemical reaction Methods 0.000 description 9

- 238000002347 injection Methods 0.000 description 9

- 239000007924 injection Substances 0.000 description 9

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 8

- 229910052757 nitrogen Inorganic materials 0.000 description 8

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 6

- 230000015572 biosynthetic process Effects 0.000 description 6

- 239000000047 product Substances 0.000 description 6

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 5

- 239000000571 coke Substances 0.000 description 5

- 239000004071 soot Substances 0.000 description 5

- 230000001052 transient effect Effects 0.000 description 4

- 238000010521 absorption reaction Methods 0.000 description 3

- 229910002092 carbon dioxide Inorganic materials 0.000 description 3

- 239000001569 carbon dioxide Substances 0.000 description 3

- 238000011109 contamination Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 230000004992 fission Effects 0.000 description 3

- 150000002431 hydrogen Chemical class 0.000 description 3

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N iron oxide Inorganic materials [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 3

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen(.) Chemical compound [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 3

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- 230000001680 brushing effect Effects 0.000 description 2

- 239000006229 carbon black Substances 0.000 description 2

- 230000003749 cleanliness Effects 0.000 description 2

- 239000011248 coating agent Substances 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 230000001276 controlling effect Effects 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 230000003247 decreasing effect Effects 0.000 description 2

- 238000009434 installation Methods 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 235000013980 iron oxide Nutrition 0.000 description 2

- VBMVTYDPPZVILR-UHFFFAOYSA-N iron(2+);oxygen(2-) Chemical class [O-2].[Fe+2] VBMVTYDPPZVILR-UHFFFAOYSA-N 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 238000005554 pickling Methods 0.000 description 2

- 238000010926 purge Methods 0.000 description 2

- 230000001105 regulatory effect Effects 0.000 description 2

- 238000005096 rolling process Methods 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 238000010744 Boudouard reaction Methods 0.000 description 1

- 102100021102 Hyaluronidase PH-20 Human genes 0.000 description 1

- 101150055528 SPAM1 gene Proteins 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- MCMNRKCIXSYSNV-UHFFFAOYSA-N ZrO2 Inorganic materials O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 238000001354 calcination Methods 0.000 description 1

- UBAZGMLMVVQSCD-UHFFFAOYSA-N carbon dioxide;molecular oxygen Chemical compound O=O.O=C=O UBAZGMLMVVQSCD-UHFFFAOYSA-N 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 238000003776 cleavage reaction Methods 0.000 description 1

- 238000009833 condensation Methods 0.000 description 1

- 230000005494 condensation Effects 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 239000003792 electrolyte Substances 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 238000011010 flushing procedure Methods 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- SZVJSHCCFOBDDC-UHFFFAOYSA-N iron(II,III) oxide Inorganic materials O=[Fe]O[Fe]O[Fe]=O SZVJSHCCFOBDDC-UHFFFAOYSA-N 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 238000012544 monitoring process Methods 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- RVTZCBVAJQQJTK-UHFFFAOYSA-N oxygen(2-);zirconium(4+) Chemical compound [O-2].[O-2].[Zr+4] RVTZCBVAJQQJTK-UHFFFAOYSA-N 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 239000002243 precursor Substances 0.000 description 1

- 230000002035 prolonged effect Effects 0.000 description 1

- 238000000746 purification Methods 0.000 description 1

- 230000007017 scission Effects 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 229930195735 unsaturated hydrocarbon Natural products 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23G—CLEANING OR DE-GREASING OF METALLIC MATERIAL BY CHEMICAL METHODS OTHER THAN ELECTROLYSIS

- C23G5/00—Cleaning or de-greasing metallic material by other methods; Apparatus for cleaning or de-greasing metallic material with organic solvents

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/74—Methods of treatment in inert gas, controlled atmosphere, vacuum or pulverulent material

- C21D1/76—Adjusting the composition of the atmosphere

Definitions

- the invention relates to a method for cleaning metal surfaces for stationary batch processes in stationary furnace installations and for unsteady flow processes in unsteady furnaces under hydrogen-inert protective gas atmospheres with less than 30% by volume of hydrogen.

- DE-A-323 33 74, DE-A-37 25 174 and EP-A-0 271 135 describe a method for cleaning metal surfaces for stationary batch processes in stationary furnace installations or for unsteady flow processes in non-stationary furnaces under low-hydrogen inert gas atmospheres with the phases heating, holding and cooling, wherein in the holding phase of the protective gas atmosphere water or water vapor is supplied to the oxidation of carbon residues.

- EP 0 572 780 A2 discloses a device and a method in which metal parts, preferably metal strips, are cleaned in a cleaning chamber as a precursor to the annealing process.

- the metal strip surface is here in the cold state with hydrogen-rich hot gas mixtures with a hydrogen content of 30-70 vol.% Impacted by impingement. So in a time of a few seconds, the oil residues are evaporated and discharged from the cleaning chamber.

- the strip then passes into a continuous furnace where it is heat treated.

- the tape is unwound from the coil and passes through a subsequent oven.

- the technical gases used have a high purity, typically a purity of 99.99 vol.%, So that their moisture or residual oxygen content is very low. This high purity ensures a relatively consistent quality and reliability of processes and products. Because contamination of these gases used, for example, oxygen, carbon dioxide or water vapor, can lead to uncontrolled oxidation reactions, which have a negative effect on the quality of the treated surfaces.

- the invention has for its object to provide a method which allows cleaning using a low-hydrogen inert gas atmosphere during the heat treatment process in the holding phase both transient furnace systems and stationary furnace systems and which a high surface cleanliness of the heat-treating metal parts, even in the wound state in Form of coils, coils or coils, guaranteed.

- hydrogen-inert gas here means a protective gas with a proportion of less than 30% by volume, preferably less than 5% by volume, of hydrogen, the remainder being in particular nitrogen and / or noble gas (e).

- the humidification of the protective gas atmosphere in the furnace during the holding phase initiated by the method according to the invention makes it possible to clean the treated surfaces of the annealed material without causing mass transfer with the metal parts.

- a certain amount of water is added to the low-hydrogen inert gas.

- carbon residues are degraded by oxidation.

- the reaction products of carbon oxidation are volatile and are taken up in the gas phase. This cleaning process is advantageously carried out during the heat treatment in the holding phase and is preferably monitored and regulated.

- carbon is meant here a baked-in, firm coating which essentially contains carbon and oxidic constituents.

- This process essentially depends on the melting, splitting and boiling temperatures of the rolling lubricants. In practice, the cleavage of the substances at temperatures of about 400 ° C is observed. Whether or not the volatile fission products are desorbed from the surface with or without residues depends essentially on the amount of draw or roll, surface area treated and rate of heating. In the case of large quantities and fast heating rates, remaining coke is burned into the metal surface in the further course of the calcination and can only be removed by pickling or brushing. This has a negative effect on the surface quality.

- the reaction rate here is relatively slow and the absorption capacity of the gas atmosphere of carbon is relatively large.

- the absorption capacity decreases markedly with increasing temperature and decreasing hydrogen contents. If a nitrogen / hydrogen gas mixture with a proportion of 5% by volume of hydrogen, for example, is heated to 700 ° C., then a maximum methane content of only 0.034% by volume can be achieved, which is about 320 times lower in comparison with a 100% hydrogen atmosphere is.

- the absorption capacity of carbon in a low-hydrogen inert gas atmosphere is increased by the inventive admixture of water vapor to the nitrogen / hydrogen gas mixture. This water vapor can effectively remove the baked carbon residue.

- the shielding gas is moistened defined after reaching the holding temperature.

- the feed water is fed in such amounts (e.g., via a lance) that iron oxidation of the treated material does not occur and conversion of the coke to volatile carbon oxides is initiated. For this reason, monitoring the process is advantageous.

- the control of the water feed by means of an oxygen probe, e.g. ⁇ probe, preferred.

- the carbon coating is converted with water vapor to volatile carbon monoxide and hydrogen.

- the high holding temperature favors the sequence of the so initiated cleaning.

- the formed carbon monoxide is further oxidized to carbon dioxide:

- the forming amounts of carbon monoxide and carbon dioxide are determined by the temperature dependence of the water gas reaction.

- the amount of water depends essentially on the hydrogen concentration in the protective gas, the treated material and the free volume of the annealing furnace. It is determined by the oxygen partial pressure or the ratio of the corresponding partial pressures (P H2O / P H2 ), wherein the limit values are to be chosen so that the formation of iron oxides does not occur. Such oxidation of the metal surface is undesirable. It is advantageously avoided by controlling the protective gas composition in order to control the process flow, preferably in each period of the process.

- an oxygen probe for example a zirconium dioxide solid-state electrolyte cell or a lambda probe.

- the atmosphere is then adjusted depending on the measured value in dependence on the treated material so that an oxide-free treatment of the material is ensured. This is done by switching on / off the water supply and optionally a carbon neutral treatment by appropriate control of protective gas purging. This procedure is very advantageous especially for stationary furnaces.

- the probe voltage of the oxygen probe is dependent on the furnace temperature and the P H2O / P H2 ratio of the furnace gas, as shown in Fig. 1.

- the atmosphere in the oven is controlled so that a certain probe voltage is kept constant, so that an optimal cleaning of the surface can take place.

- the probe voltage can vary within a certain measuring range, without affecting the cleaning effect.

- the stability of the iron oxides depends on the temperature and the ratio of the partial pressures of water vapor to hydrogen. Below 560 ° C, magnetite (Fe 3 O 4 ) formation occurs and, above this temperature, oxidation to FeO occurs. For annealing under nitrogen-hydrogen gas mixtures, a P H2O / P H2 ratio of 0.10 has proved favorable. If, for example, a low-alloyed steel is treated with a gas mixture of nitrogen and 5% by volume of hydrogen, the water vapor content is set to 0.5% by volume, which corresponds to a dew point of the inert gas atmosphere of -2 ° C. This dew point is advantageously measured by means of internal or external measuring cells and regulated by controlling valves, such as solenoid valves, so that no water condenses out at the cold spots.

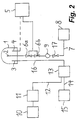

- Fig. 2 shows schematically an apparatus for carrying out the method with a controlled water injection into the furnace.

- the device shown in Fig. 2 comprises a furnace 1, in which a Wasserinjektorverdampfer 2, a gas injection tube 3 for inert gas and a Sauerstoffmeßsonde 4 are arranged.

- the measured in the Sauerstoffmeßsonde 4 signal enters a control unit 5, in which the current measured value (actual value) in the furnace 1 is continuously compared in the holding phase with a target value (target value).

- the actual value may be based on the oxygen partial pressure or the (P H2O / P H2 ) ratio.

- the control unit 5 controls solenoid valves 6a and 6b which are arranged in the water injector evaporator 2 and to which water is supplied from a water reservoir 8 via a line 7.

- the metered addition of water takes place cyclically at intervals of preferably about 5 minutes.

- the forming in the interior of the furnace 1 steam is distributed evenly in this period by circulating fans of the furnace 1 in the gas atmosphere of the furnace 1. Further injections take place until the actual value and setpoint value agree.

- the amount of water that is sprayed per injection is measured by a flow measuring device 9 and adjusted via a control device 17, preferably a valve.

- the timing of the injection is set by a timer on the control unit 5. After reaching the setpoint value in the furnace 1, the water injection into the protective gas atmosphere is interrupted by closing the solenoid valves 6a and 6b. At the same time, the time signal for the injection cycle is interrupted.

- the Wasserinjektorverdampfer 2 here with two solenoid valves 6a and 6b, which are arranged one behind the other, equipped.

- the protective gas atmosphere is adjusted by supplying a nitrogen and hydrogen-containing gas mixture. Nitrogen is taken from a storage container 10, adjusted to ambient temperature, for example by the air evaporator 11 shown here and fed via a line 12 to a mixing device 13, which is also supplied via a line 14 hydrogen from a reservoir 15 at the same time.

- the gas mixture from the mixing device 13 is supplied via a line 16 to the protective gas injection tube 3, wherein the inert gas supply is controlled by means of devices according to the prior art.

- a nitrogen / hydrogen mixture containing 5 vol.% Hydrogen was humidified at 700 ° C to a dew point of -2 ° C.

- P H2O / P H2 ratio 0.10

- an equilibrium composition of the inert gas atmosphere was established, which was about 12.24 vol.% H 2 , 1.22 vol.% H 2 O, 6.74 vol. % CO, 0.50 vol.% CO 2 , 0.20 vol.% CH 4 , balance N 2 contained.

- the measured values of the probes used were -1110 mV for the lambda probe and -1071 mV (H 2 O / H 2 ) for the oxygen probe.

- the partial pressure ratio P H2O / P H was 0.10.

- the sum of the carbon-containing component Cx (% CO +% CO 2 +% CH 4 ) of the moist, in chemical equilibrium gas mixture is 7.44% and is thus about 220 times greater compared to a dry gas mixture.

- the factor of 220 shows the strong influence of humidification on the cleaning properties of low-hydrogen inert gas atmospheres.

- the carbon uptake here is almost comparable to that in a pure hydrogen atmosphere. This is especially true for gas mixtures with low hydrogen content, below 30 vol.%, Preferably below 5 vol.%. As H 2 levels increase, this factor decreases and for pure hydrogen at 1.5% humidity it is comparable to purification via methane production.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Metallurgy (AREA)

- Mechanical Engineering (AREA)

- Crystallography & Structural Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Cleaning And De-Greasing Of Metallic Materials By Chemical Methods (AREA)

- Furnace Details (AREA)

- Heat Treatment Of Strip Materials And Filament Materials (AREA)

- Heat Treatment Of Articles (AREA)

- Manufacture And Refinement Of Metals (AREA)

- Chemical Treatment Of Metals (AREA)

- Physical Vapour Deposition (AREA)

- Solid-Phase Diffusion Into Metallic Material Surfaces (AREA)

Description

- Die Erfindung betrifft ein Verfahren zur Reinigung von Metalloberflächen für stationäre Chargenprozesse in stationären Ofenanlagen und für instationäre Durchlaufprozesse in instationären Ofenanlagen unter wasserstoffarmen Schutzgasatmosphären mit weniger als 30 Vol.-% Wasserstoff.

- Bei vielen Wärmebehandlungsprozessen von Metallen werden besondere Anforderungen an die Zusammensetzung der das Einsatzgut umgebenden Gasatmosphäre gestellt, um chemische Reaktionen mit den zu behandelnden Metallteilen zu vermeiden oder gezielt herbeizuführen. Diese Prozesse finden in Ofenanlagen statt, die das Aufheizen und Halten auf einer bestimmten Temperatur und das anschließende Abkühlen ermöglichen, wobei hier zwischen stationären Ofenanlagen zur Durchführung von stationären Chargenprozessen und instationären Ofenanlagen für instationäre Durchlaufprozesse unterschieden wird.

- Mit Hilfe von technischen Gasen, wie Stickstoff, Argon und Wasserstoff bzw. deren Gasgemische, kann eine relativ hohe und gleichmäßige Produktqualität der warmbehandelten Metallteile erzielt werden. Dennoch entstehen beim Glühen oft Oberflächenfehler in Form von verbleibenden Ziehmitteln, Walzmitteln oder anderen Rückständen, die aus Vorbehandlungsprozessen stammen. Die meisten dieser Rückstände sind in verschiedener Form auf der Oberfläche verteilte Kohlenstoffrückstände. Eine kostspielige Nachreinigung, wie z.B. Beizen oder Bürsten, ist nach dem Wärmebehandlungsprozeß oft erforderlich, da die Anforderungen an die Qualität der behandelten Oberflächen hoch ist.

- DE-A-323 33 74, DE-A-37 25 174 und EP-A-0 271 135 beschreiben ein Verfahren zur Reinigung von Metalloberflächen für stationäre Chargenprozesse in stationären Ofenanlagen bzw. für instationäre Durchlaufprozesse in instationären Ofenanlagen unter wasserstoffarmen Schutzgasatmosphären mit den Phasen aufheizen, Halten und abkühlen, wobei in der Haltephase der Schutzgasatmosphäre Wasser bzw. Wasserdampf zugeführt wird zur Oxidation von Kohlenstoffrückständen.

- Für stationäre Chargenprozesse sind Verfahren bekannt, die eine ausreichende Reinigung der Oberflächen direkt im Ofen erlauben. So wird, z.B. in der DE 39 21 321 A1 und der DE 36 31 551 C1, eine Zwischenhaltestufe in der Aufheizphase oder ein sehr langsames Aufheizen und ein Spülvorgang in der Aufheizphase beschrieben. Diese Verfahren führen aberzu einer verlängerten Glühzeit und einer relativ hohen Spülgasmenge.

- Aus der DE 42 41 746 C1 ist ein Verfahren bekannt, bei dem eine Wasserstoffatmosphäre während der Haltezeit zur Reinigung eingesetzt wird. Die Kohlenstoffrückstände werden mit Wasserstoff zu Methan umgesetzt und nach Erreichen von bestimmten Grenzwerten taktweise aus dem Ofen entfernt. Somit werden Rußausscheidungen vermieden. Die Anwendung des Verfahrens gewährleistet einen optimalen Schutzgasverbrauch und eine hohe Sauberkeit der Oberflächen. Das Verfahren ist aber auf stationäre Chargenprozesse beschränkt.

- Bei instationären Durchlaufprozessen ist aus der EP 0 572 780 A2 eine Vorrichtung und ein Verfahren bekannt, bei dem Metallteile, vorzugsweise Metallbänder, als Vorstufe des Glühprozesses in einer Reinigungskammer gereinigt werden. Die Metallbandoberfläche wird hier im kalten Zustand mit wasserstoffreichen heißen Gasgemischen mit einem Wasserstoffgehalt von 30-70 Vol.% durch Prallströmung beaufschlagt. So werden in einer Zeit von wenigen Sekunden die Ölrückstände abgedampft und aus der Reinigungskammer ausgetragen. Das Band gelangt danach in einen Durchlaufofen, wo es warmbehandelt wird. Das Band wird vom Coil abgewickelt und durchläuft einen nachfolgenden Ofen.

- Die eingesetzten technischen Gase besitzen eine hohe Reinheit, typisch eine Reinheit von 99,99 Vol. %, so daß deren Feuchtigkeits- oder Restsauerstoffgehalt sehr gering ist. Diese hohe Reinheit stellt eine relativ gleichbleibende Qualität und Zuverlässigkeit der Verfahren und Produkte sicher. Denn Verunreinigungen dieser eingesetzten Gase, zum Beispiel Sauerstoff, Kohlendioxid oder Wasserdampf, können zu unkontrollierten Oxidationsreaktionen führen, die negative Auswirkung auf die Qualität der behandelten Oberflächen haben.

- Der Erfindung liegt die Aufgabe zugrunde, ein Verfahren zu schaffen, welches eine Reinigung mit Hilfe einer wasserstoffarmen Schutzgasatmosphäre während des Wärmebehandlungsprozesses in der Haltephase sowohl bei instationären Ofenanlagen als auch in stationären Ofenanlagen ermöglicht und welches eine hohe Oberflächensauberkeit der warmbehandelnden Metallteile, auch im aufgewickeltem Zustand in Form von Bunden, Rollen oder Coils, gewährleistet.

- Ausgehend von dem im Oberbegriff des Anspruches 1 berücksichtigten Stand der Technik ist diese Aufgabe erfindungsgemäß gelöst, mit den im kennzeichnenden Teil des Anspruches 1 angegebenen Merkmalen. Vorteilhafte Weiterbildungen der Erfindung sind in den Unteransprüchen angegeben.

- Der Begriff "wasserstoffarmes Schutzgas" bedeutet hier ein Schutzgas mit einem Anteil kleiner 30 Vol.-%, vorzugsweise kleiner 5 Vol.-%, an Wasserstoff, wobei der Rest insbesondere Stickstoff und/oder Edelgas(e) ist.

- Die durch das erfindungsgemäße Verfahren eingeleitete Befeuchtung der Schutzgasatmosphäre im Ofen während der Haltephase ermöglicht eine Reinigung der behandelten Oberflächen des Glühgutes, ohne einen Stoffaustausch mit den Metallteilen zu verursachen. Zu diesem Zweck wird dem wasserstoffarmen Schutzgas eine bestimmte Wassermenge beigemischt. In Abhängigkeit von der Haltetemperatur werden somit Kohlenstoffrückstände durch Oxidation abgebaut. Die Reaktionsprodukte der Kohlenstoffoxidation sind flüchtig und werden in die Gasphase aufgenommen. Dieser Reinigungsprozeß wird vorteilhaft während der Wärmebehandlung in der Haltephase durchgeführt und wird dabei vorzugsweise überwacht und geregelt.

- Zwischen dem angefeuchteten Schutzgas und den Oberflächenbelägen treten die im folgenden beschriebenen Reaktionen auf.

- In der Aufheizphase werden die anhaftenden, langkettigen und ungesättigten Kohlenwasserstoffe zu kurzen, leichtflüchtigen Spaltprodukten von der Oberfläche desorbiert:

- ohne Rückstand:

CxHy ⇒ z ClHm

mit Rückstand :

CxHy ⇒ y CkHn + Coke

- Mit dem Begriff "Coke" ist hier ein eingebrannter, fester Belag gemeint, der im wesentlichen Kohlenstoff und oxidische Bestandteile enthält.

- Dieser Prozeß hängt im wesentlichen von den Schmelz-, Spalt- und Siedetemperaturen der Walzgleitmittel ab. In der Praxis wird die Spaltung der Stoffe bei Temperaturen von ca. 400 °C beobachtet. Ob die leichtflüchtigen Spaltprodukte ohne oder mit Rückständen von der Oberfläche desorbiert werden, hängt im wesentlichen von der Menge der Zieh- oder Walzmittel, der behandelten Oberflächengröße und der Aufheizgeschwindigkeit ab. Bei großen Mengen und schnellen Aufheizgeschwindigkeiten wird zurückbleibender Coke im weiteren Verlauf der Glühung in die Metalloberfläche eingebrannt und läßt sich nur durch Beizen oder Bürsten entfernen. Dies wirkt sich negativ auf die Oberflächenqualität aus.

- Die gasförmigen Spaltprodukte können, wenn sie nicht frühzeitig aus dem Ofenraum ausgetragen werden, sich während der weiteren Aufheizung auf der Metalloberfläche zu Ruß und Wasserstoff zersetzen und eine weitere Verunreinigung verursachen :

ClHm ⇒ Cl(Ruß) + m/2 H2

- Beim Einsatz von trockenen, technischen Gasen (z.B. Wasserstoff) in der Haltezeit erfolgt die Reinigung der Oberflächen über eine Methanbildung, wie in der DE 42 41 746 C1 beschrieben wird:

CCoke + 2 H2 ⇒ CH4

- Die Reaktionsgeschwindigkeit ist hier relativ langsam und die Aufnahmekapazität der Gasatmosphäre an Kohlenstoff ist relativ groß.

- Dem gegenüber verringert sich bei einer Verwendung von Stickstoff/Wasserstoff-Gasgemischen die Aufnahmekapazität deutlich mit steigender Temperatur und sinkenden Wasserstoffanteilen. Wird ein Stickstoff/Wasserstoff-Gasgemisch mit einem Anteil von 5 Vol. % Wasserstoff beispielweise auf 700 °C erwärmt, so ist ein maximaler Methangehalt von nur 0,034 Voi.% erreichbar, was im Vergleich mit einer 100% -igen WasserstoffAtmosphäre etwa 320 mal geringer ist.

- Die Aufnahmekapazität von Kohlenstoff in einer wasserstoffarmen Schutzgasatmosphäre wird erhöht durch die erfindungsgemäße Beimischung von Wasserdampf zu dem Stickstoff/Wasserstoff-Gasgemisch. Dieser Wasserdampf kann die eingebrannten Kohlenstoffrückstände effektiv entfernen.

- Das Schutzgas wird nach Erreichen der Haltetemperatur definiert befeuchtet. Das zugeführte Wasser wird in solchen Mengen (z.B. über eine Lanze) eingespeist, daß eine Eisen-Oxidation des behandelten Werkstoffs nicht auftritt und eine Umsetzung des Cokes zu flüchtigen Kohlenstoffoxiden eingeleitet wird. Aus diesem Grund ist eine Überwachung des Prozesses vorteilhaft. Dabei ist die Steuerung der Wassereinspeisung mittels einer Sauerstoffsonde, z.B. λ-Sonde, bevorzugt.

- Die Reinigung der Oberfläche erfolgt über folgende Reaktion:

H2O + CCoke ⇒ CO + H2

- Der Kohlenstoffbelag wird mit Wasserdampf zu flüchtigen Kohlenmonoxid und Wasserstoff umgesetzt. Die hohe Haltetemperatur begünstigt den Ablauf der so eingeleiteten Reinigung.

- Parallel zu dem Belagabbau reagiert der Wasserdampf mit den flüchtigen Kohlenwasserstoffen:

ClHm + x H2O ⇒ l CO + m/2 H2 + x H2

- Das gebildete Kohlenmonoxid wird weiter zu Kohlendioxid oxidiert:

| CO + y H2O ⇒ | CO2 + yH2

- Die sich bildenden Mengen an Kohlenmonoxid und Kohlendioxid werden durch die Temperaturabhängigkeit der Wassergasreaktion bestimmt.

- Unterstüzt wird dieser Reinigungsprozeß durch die Reaktion des gebildeten Kohlendioxids mit Coke zu Kohlenmonoxid:

CCoke + CO2 ⇒ 2 CO

- Bedingt durch den Reaktionsablauf wird der Wasserdampf während der Reinigung verbraucht. Daher wird die Atmosphäre durch immer neue Wasserinjektionen vorteilhaft befeuchtet. Die Menge an Wasser hängt im wesentlichen von der Wasserstoffkonzentration im Schutzgas, dem behandelten Werkstoff und dem freien Volumen des Glühofens ab. Sie wird durch den Sauerstoffpartialdruck bzw. das Verhältnis der entsprechenden Partialdrücke (PH2O/ PH2) bestimmt, wobei die Grenzgrößen so zu wählen sind, daß die Bildung von Eisenoxiden nicht erfolgt. Eine solche Oxidation der Metalloberfläche ist unerwünscht. Sie wird vorteilhaft durch eine Regelung der Schutzgaszusammensetzung vermieden, um den Prozeßablauf, vorzugsweise in jedem Zeitabschnitt des Prozesses, zu kontrollieren.

- Für eine Messung des Sauerstoffpartialdrucks bzw. dem Verhältnis der entsprechenden Partialdrücke (PH2O/PH2) wird vorteilhaft eine Sauerstoffsonde, beispielsweise eine Zirkondioxid-Festkörper-Elektrolytzelle oder eine Lambda-Sonde, eingesetzt. Mit einer entsprechenden Regeleinrichtung wird dann in Abhängigkeit von dem gemessenen Wert die Atmosphäre in Abhängigkeit vom behandelten Werkstoff so eingestellt, daß eine oxidfreie Behandlung des Werkstoffes gewährleistet ist. Dies erfolgt durch Ein-/Ausschalten der Wasserzufuhr und gegebenenfalls eine kohlenstoffneutrale Behandlung durch entsprechende Steuerung der Schutzgasspülung. Diese Verfahrensweise ist insbesondere für stationären Ofenanlagen sehr vorteilhaft.

- Die Sondenspannung der Sauerstoffsonde ist abhängig von der Ofentemperatur und dem PH2O/PH2-Verhältnis des Ofengases, wie dies in Fig. 1 dargestellt ist. Je nach Haltetemperatur wird die Atmosphäre im Ofen so gesteuert, daß eine bestimmte Sondenspannung konstantgehalten wird, damit eine optimale Reinigung der Oberfläche erfolgen kann. Die Sondenspannung kann dabei in einem bestimmten Meßbereich variieren, ohne daß der Reinigungseffekt beeinträchtigt wird. Der optimale Bereich wird durch die Linien b für PH2O/PH2 = 0,100 und c für PH2O/PH2 = 0,150 bei Verwendung einer im Ofenraum angeordneten Sauerstoff-Sonde sowie wird durch die Linien d für PH20/PH2 0,100 und e für PH2O/PH2 = 0,150 bei Verwendung einer externen, das bedeutet außerhalb des Ofenraumes angeordneten Lambda-Sonde eingegrenzt. Die Linie a begrenzt den Gesamt-Regelbereich nach oben und stellt ein trockenes Gasgemisch für PH2O/PH2 = 0,015 dar. Innerhalb dieser Grenzen kann, je nach Anwendungsfall, die sich einstellende Ofengas-Zusammensetzung geregelt und somit eine Reinigung der Oberflächen durchgeführt werden. Damit keine Eisenoxidation und/oder Wasserkondensation an kalten Anlagenbereichen auftritt, sollte das PH2O/PH2-Verhältnis kleiner 0,15 sein.

- Die Stabilität der Eisenoxide ist abhängig von der Temperatur und dem Verhältnis der Partialdrücke von Wasserdampf zu Wasserstoff. Unterhalb von 560 °C tritt eine Magnetit (Fe3O4)-Bildung und oberhalb dieser Temperatur eine Oxidation zu FeO auf. Bei Glühungen unter Stickstoff-Wasserstoff Gasgemischen hat sich ein PH2O/PH2-Verhältnis von 0,10 als günstig erwiesen. Wird z.B. ein niedriglegierter Stahl mit einem Gasgemisch aus Stickstoff und 5 Vol.% Wasserstoff behandelt, so wird der Wasserdampfgehalt auf 0,5 Vol.% eingestellt, was einem Taupunkt der Schutzgasatmosphäre von -2°C entspricht. Dieser Taupunkt wird vorteilhaft mit Hilfe von internen oder externen Meßzellen gemessen und durch Steuerung von entsprechenden Ventilen, beispielsweise Magnetventile, so geregelt, daß kein Wasser an den kalten Stellen auskondensiert.

- Das erfindungsgemäße Verfahren wird nun anhand von einer Abbildung (Fig.) und eines Ausführungsbeispiels beispielhaft näher erläutert.

- Die Fig. 2 zeigt schematisch eine Vorrichtung zur Durchführung des Verfahrens mit einer geregelten Wasserinjektion in den Ofen .

- Die in Fig. 2 dargestellte Vorrichtung weist einen Ofen 1 auf, in dem ein Wasserinjektorverdampfer 2, ein Gasinjektionsrohr 3 für Schutzgas und eine Sauerstoffmeßsonde 4 angeordnet sind. Das in der Sauerstoffmeßsonde 4 gemessene Signal gelangt in eine Regeleinheit 5, bei der der aktuelle gemessene Wert (Ist-Wert) im Ofen 1 kontinuierlich in der Haltephase mit einem anzustrebenden Wert (Soll-Wert) verglichen wird. Als Ist-Wert kann der Sauerstoffpartialdruck bzw. das (PH2O/PH2)-Verhältnis zugrunde gelegt werden. Bei Abweichungen des Ist-Werts vom Soll-Wert steuert die Regeleinheit 5 Magnetventile 6a und 6b an, die in dem Wasserinjektorverdampfer 2 angeordnet sind und denen über eine Leitung 7 Wasser aus einem Wasserreservoir 8 zugeführt wird. Die Wasserdosierung erfolgt taktweise in Abständen von vorzugsweise ca. 5 Minuten. Der sich im Innenraum des Ofens 1 bildende Wasserdampf wird in dieser Zeit durch Umwälzventilatoren des Ofens 1 gleichmäßig in der Gasatmosphäre des Ofens 1 verteilt. Weitere Injektionen erfolgen solange, bis Ist-Wert und Soll-Wert übereinstimmen. Die Wassermenge, die pro Injektion eingesprüht wird, wird durch eine Durchflußmeßeinrichtung 9 gemessen und über eine Regeleinrichtung 17, vorzugsweise ein Ventil, eingestellt. Der Takt der Injektion wird durch ein Zeitglied an der Regeleinheit 5 eingestellt. Nach Erreichen des SollWertes im Ofen 1 wird die Wasserinjektion in die Schutzgasatmosphäre durch Schließen der Magnetventile 6a und 6b unterbrochen. Gleichzeitig wird das Zeitsignal für das Takten der Injektion unterbrochen. Aus sicherheitstechnischen Gründen ist der Wasserinjektorverdampfer 2 hier mit zwei Magnetventilen 6a und 6b, die hintereinander angeordnet sind, ausgerüstet. Die Schutzgasatmosphäre wird durch Zufuhr von einem stickstoff- und wasserstoffhaltigen Gasgemisch eingestellt. Stickstoff wird einem Vorratsbehälter 10 entnommen, auf Umgebungstemperatur eingestellt, zum Beispiel durch den hier dargestellten Luftverdampfer 11 und über eine Leitung 12 einer Mischeinrichtung 13 zugeführt, der zugleich auch über eine Leitung 14 Wasserstoff aus einem Vorratsbehälter 15 zugeführt wird. Das Gasgemisch aus der Mischeinrichtung 13 wird über eine Leitung 16 dem Schutzgasinjektionsrohr 3 zugeführt, wobei die Schutzgaszufuhr mit Hilfe von Einrichtungen nach dem Stand der Technik gesteuert wird.

- Ein Stickstoff/Wasserstoff-Gemisch mit einem Anteil von 5 Vol.% Wasserstoff wurde bei 700 °C zu einem Taupunkt von -2°C befeuchtet. Bei konstantem PH2O/PH2-Verhältnis von 0,10 stellte sich eine Gleichgewicht-Zusammensetzung der Schutzgasatmosphäre ein, die ca. 12,24 Vol. % H2, 1,22 Vol. % H2O, 6,74 Vol. % CO, 0,50 Vol. % CO2, 0,20 Vol. % CH4, Rest N2 enthielt. Die Meßwerte der eingesetzten Sonden lagen bei -1110 mV für die Lambda-Sonde und -1071 mV (H2O/H2) für die Sauerstoff-Sonde. Das Partialdruck-Verhältnis PH2O/PH betrug 0,10.

- Die Summe der kohlenstoffhaltigen Komponente Cx = (%CO + %CO2 + %CH4) des feuchten, im chemischen Gleichgewicht stehenden Gasgemisches beträgt 7,44 % und ist damit im Vergleich zu einem trokkenen Gasgemisch etwa 220 mal größer. Der Faktor von 220 zeigt den starken Einfluß der Anfeuchtung auf die Reinigungseigenschaften von wasserstoffarmen Schutzgasatmosphären. Die Kohlenstoffaufnahme ist hier fast mit der in reiner Wasserstoffatmosphäre vergleichbar. Dies gilt besonders für Gasgemische mit geringem Wasserstoffanteil, unter 30 Vol. %, vorzugsweise unter 5 Vol.%. Mit steigenden H2-Anteilen veringert sich dieser Faktor und für reinen Wasserstoff mit 1,5 % Feuchtigkeit ist er mit der Reinigung über die Methanbildung vergleichbar.

- Die Addition der heterogenen und homogenen Wassergasreaktion ergibt die sogenannte Boudouard'sche Reaktion :

2 CO ⇔ CO2 + CRuß

- Mit sinkender Temperatur in der Abkühlphase verschiebt sich das Gleichgewicht in Richtung der Rußbildung. Dadurch wird einerseits ein starker CO2-Anstieg und andererseits eine sehr starke Rußabscheidungen im Ofenraum verzeichnet. Die CO2-Bildung führt unterhalb 500 °C zur Oxidation der Oberfläche, die nicht mehr rückgängig gemacht werden kann. Die Rußabscheidung führt zur starken Oberflächenverschmutzung. Beides kann vermieden werden durch einen erfindungsgemäßen, kompletten Austausch der Atmosphäre am Ende der Haltephase, zum Beispiel durch Spülen mit einem trockenen N2/H2-Gasgemisch. Dies sorgt für eine saubere Oberfläche während der Abkühlphase. Denn das befeuchtete, mit aufgenommenen Reinigungsprodukten versehene Schutzgas wird aus dem Ofen entfernt und durch ein trockenes Gasgemisch ersetzt. Der Spülvorgang kann vorteilhaft in die vorhandene Ofensteuerung der stationären Anlage einprogrammiert werden.

- Bei Durchlauföfen zur Wärmebehandlung von Glühgut findet ein Atmosphären-Austausch kontinuierlich statt. Daher ist es sinnvoll die Gaseinspeisung so zu wählen, daß die gesamte Schutzgasmenge ständig im Gegenstrom mit dem behandelten Glühgut über die ganze Anlage, daß bedeutet auch über die Kühlstrecke, strömt. Die Befeuchtung wird nur in der eigentlichen Ofenstrecke, daß heißt in dem heißesten Teil der Anlage durchgeführt und dort durch eine Regeleinheit überwacht. Eine ausreichende Gasmenge, die von der Kühlstrecke dem Glühgut entgegen strömt, sorgt dafür, daß die Kühlstrecke frei von den im heißen Teil aufgenommenen Kohlenstoffoxiden gehalten wird. Auf die Artwird eine Rußbildung in diesem kälteren Teil der Anlage vermieden. Das Schutzgas verläßt die Ofenanlage somit im wesentlichen über den Einlaufbereich.

Claims (8)

- Verfahren zur Reinigung von Metalloberflächen für stationäre Chargenprozesse in stationären Ofenanlagen (1) und für instationäre Durchlaufprozesse in instationären Ofenanlagen (1) unter einer Schutzgasatmosphäre mit den Phasen Aufheizen, Halten und Abkühlen, wobei zur Oxidation von Kohlenstoffrückständen in der Haltephase der Schutzgasatmosphäre Wasser bzw. Wasserdampf zugeführt wird,

dadurch gekennzeichnet,

daß eine wasserstoffarme Schutzgasatmosphäre mit einem Wasserstoff-Anteil von weniger als 30 Vol.-% eingesetzt wird, und daß Wasser bzw. Wasserdampf derart zugeführt wird, daß sich in der Schutzgasatmosphäre ein Partialdruck-Verhältnis (PH2O/PH2) im Bereich zwischen 0,10 bis 0,15 einstellt, wobei die Zufuhr von Wasser bzw. Wasserdampf in einem Takt von 2 bis 10 Minuten erfolgt. derart, dass eine oxidfreie Behandlung der Metalloberfläche gewährleistet wird. - Verfahren nach Anspruch 1,

dadurch gekennzeichnet,

daß der Sauerstoffpartialdruck der Ofenatmosphäre kontinuierlich gemessen wird und in Abhängigkeit der Meßwerte die Zufuhrvon Wasser bzw. Wasserdampf gesteuert wird. - Verfahren nach einem der Ansprüche 1 bis 2,

dadurch gekennzeichnet,

daß der Sauerstoffpartialdruck der Ofenatmosphäre kontinuierlich gemessen wird und in Abhängigkeit der Meßwerte die Zufuhr von Schutzgas in die Ofenanlage (1) gesteuert wird. - Verfahren nach einem der Ansprüche 1 bis 3,

dadurch gekennzeichnet,

daß während der Abkühlphase mindestens einmal ein wasserstoffarmes Schutzgas der Ofenanlage (1) zugeführt wird. - Verfahren nach einem der Ansprüche 1 bis 4,

dadurch gekennzeichnet,

daß in instationären Ofenanlagen (1) Wasser bzw. Wasserdampf in den heißesten Teil der Ofenanlage (1) zugeführt wird. - Verfahren nach einem der Ansprüche 1 bis 5,

dadurch gekennzeichnet,

daß in instationären Ofenanlagen (1) das Schutzgas im Bereich der Kühlstrecke der Ofenanlage (1) im Gegenstrom mit dem Metallgut kontinuierlich eingespeist wird und die Ofenanlage (1) im Eingangsbereichs für das Metallgut wieder abgeführt wird. - Verfahren nach einem der Ansprüche 1 bis 6,

dadurch gekennzeichnet,

daß in stationären Ofenanlagen (1) während der Haltephase das wasserstoffarme Schutzgas mindestens einmal, vorzugsweise am Ende der Haltephase, aus der Ofenanlage (1) weggeführt wird und frisches Schutzgas in die Ofenanlage (1) zugeführt wird. - Verfahren nach einem der Ansprüche 1 bis 7,

dadurch gekennzeichnet,

daß die wasserstoffarme Schutzgasatmosphäre einen Wasserstofff-Gehalt von weniger als 5 Vol.-% und einen Restanteil aufweist, der im wesentlichen aus Stickstoff und/oder Edelgas(en) besteht

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19840778 | 1998-09-07 | ||

| DE19840778A DE19840778A1 (de) | 1998-09-07 | 1998-09-07 | Verfahren und Vorrichtung zur Reinigung von Metalloberflächen |

| PCT/EP1999/005960 WO2000014289A1 (de) | 1998-09-07 | 1999-08-13 | Verfahren und vorrichtung zur reinigung von metalloberflächen |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP1114196A1 EP1114196A1 (de) | 2001-07-11 |

| EP1114196B1 EP1114196B1 (de) | 2002-05-02 |

| EP1114196B2 true EP1114196B2 (de) | 2006-04-12 |

Family

ID=7880080

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP99942869A Expired - Lifetime EP1114196B2 (de) | 1998-09-07 | 1999-08-13 | Verfahren zur reinigung von metalloberflächen |

Country Status (6)

| Country | Link |

|---|---|

| EP (1) | EP1114196B2 (de) |

| AT (1) | ATE217029T1 (de) |

| DE (2) | DE19840778A1 (de) |

| PL (1) | PL193048B1 (de) |

| WO (1) | WO2000014289A1 (de) |

| YU (1) | YU49428B (de) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10162702C1 (de) * | 2001-12-19 | 2003-04-17 | Messer Griesheim Gmbh | Verfahren zur Vermeidung von Klebern und Kratzern beim Rekristallisationsglühen von Kaltband |

| DE10215857A1 (de) * | 2002-04-10 | 2003-10-23 | Linde Ag | Vorrichtung und Verfahren zur Kontrolle der Zusammensetzung einer Gasatmosphäre |

| WO2009149903A1 (de) | 2008-06-13 | 2009-12-17 | Loi Thermoprocess Gmbh | Verfahren zum hochtemperatur-glühen von kornorientiertem elektroband in einer schutzgasatmospäre in einem wärmebehandlungsofen |

| DE102010032919B4 (de) * | 2010-07-30 | 2023-10-05 | Air Liquide Deutschland Gmbh | Verfahren und Vorrichtung zum Befeuchten eines brennbaren Gases |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3233374A1 (de) * | 1982-09-08 | 1984-03-08 | Sumitomo Metal Industries, Ltd., Osaka | Verfahren zur herstellung eines gereinigten kaltgewalzten stahlbandes |

| DE3580055D1 (de) * | 1984-04-05 | 1990-11-15 | Stein Heurtey | Entfettungsverfahren fuer kaltgewalztes stahlband. |

| DE3639657A1 (de) * | 1986-11-20 | 1988-06-01 | Philips Patentverwaltung | Verfahren zum reinigen von metallbauteilen fuer kathodenstrahlroehren |

| DE3725174A1 (de) * | 1987-07-29 | 1989-02-09 | Linde Ag | Verfahren zum blank- und rekristallisationsgluehen |

| BE1001323A3 (fr) * | 1988-01-15 | 1989-09-26 | Cockerill Sambre Sa | Procede de controle de l'atmosphere humide dans un four de traitement thermique et installation a cet effet. |

| DE4428614C2 (de) * | 1994-08-12 | 1999-07-01 | Loi Thermprocess Gmbh | Verfahren zum Glühen von Metallteilen |

| DE4207394C1 (de) * | 1992-03-09 | 1993-02-11 | Messer Griesheim Gmbh, 6000 Frankfurt, De | |

| DE59300400D1 (de) * | 1992-04-06 | 1995-08-31 | Ebg Elektromagnet Werkstoffe | Verfahren und Vorrichtung zur Reinigung von Metallbandoberflächen durch Gasspülung in wasserstoffreichen Atmosphären. |

| DE4241746C1 (de) * | 1992-12-11 | 1994-08-25 | Messer Griesheim Gmbh | Verfahren zum rußfreien Glühen von Stahlband in einem Glühofen |

| US5772428A (en) * | 1996-02-09 | 1998-06-30 | Praxair Technology, Inc. | Method and apparatus for heat treatment including H2 /H2 O furnace region control |

-

1998

- 1998-09-07 DE DE19840778A patent/DE19840778A1/de not_active Ceased

-

1999

- 1999-08-13 DE DE59901364T patent/DE59901364D1/de not_active Expired - Lifetime

- 1999-08-13 PL PL346466A patent/PL193048B1/pl not_active IP Right Cessation

- 1999-08-13 EP EP99942869A patent/EP1114196B2/de not_active Expired - Lifetime

- 1999-08-13 WO PCT/EP1999/005960 patent/WO2000014289A1/de not_active Ceased

- 1999-08-13 AT AT99942869T patent/ATE217029T1/de not_active IP Right Cessation

- 1999-08-20 YU YU39999A patent/YU49428B/sh unknown

Also Published As

| Publication number | Publication date |

|---|---|

| PL346466A1 (en) | 2002-02-11 |

| YU49428B (sh) | 2006-01-16 |

| PL193048B1 (pl) | 2007-01-31 |

| DE19840778A1 (de) | 2000-03-09 |

| DE59901364D1 (de) | 2002-06-06 |

| ATE217029T1 (de) | 2002-05-15 |

| YU39999A (sh) | 2001-12-26 |

| WO2000014289A1 (de) | 2000-03-16 |

| EP1114196A1 (de) | 2001-07-11 |

| EP1114196B1 (de) | 2002-05-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1114196B2 (de) | Verfahren zur reinigung von metalloberflächen | |

| EP0133613B1 (de) | Verfahren zum Abkühlen von Chargen in diskontinuierlich arbeitenden Industrieöfen, insbesondere von Stahldraht- oder -bandbunden in Haubenglühöfen | |

| DE2440447B1 (de) | Verfahren zur erzeugung einer eisen-oxidschicht | |

| DE1287401C2 (de) | Verfahren zur Herstellung eines festhaftenden UEberzuges aus nichtrostendem Stahl auf einem Stahlband od. dgl. durch Aufsintern eines chromhaltigen Metallpulvers | |

| DE2904318A1 (de) | Verfahren zum sintern von teilen aus pulverfoermigem metall | |

| DE2713308C2 (de) | Verfahren zur Herstellung eines Wolframcarbidkatalysators | |

| DE4207394C1 (de) | ||

| DE2034907C3 (de) | Verfahren und Vorrichtung zur Herstellung von Reduktionsgasen | |

| DE2655206C3 (de) | Verfahren zur Einstellung und Regelung gewünschter Redoxpotentiale in Gasen | |

| EP0655512B1 (de) | Verfahren zur Herstellung einheitlicher Oxidationsschichten auf metallischen Werkstücken und Vorrichtung zur Durchführung des Verfahrens | |

| DE102009034387B4 (de) | Titanblechglühverfahren | |

| EP1203106B1 (de) | Verfahren und anlage zum feuerverzinken von warmgewalztem stahlband | |

| DE3806933C2 (de) | ||

| DE69510091T2 (de) | Verfahren zur Wärmebehandlung von rostfreiem Stahl | |

| EP0647723A1 (de) | Verfahren zur Herstellung von nahtlos gezogenen halbharten/harten Installationsrohren | |

| DE10162702C1 (de) | Verfahren zur Vermeidung von Klebern und Kratzern beim Rekristallisationsglühen von Kaltband | |

| EP1015647A1 (de) | Verfahren und vorrichtung zur wärmebehandlung von teilen | |

| DE2408984C3 (de) | Verfahren zur Erzeugung definierter Nitrierschichten auf Eisen und Eisenlegierungen in einer sauerstoffhaltigen Gasatmosphäre und Anordnung zur Herstellung und Konstanthaltung der dafür erforderlichen Ausgangsgasgemische | |

| DE69500797T2 (de) | Verfahren zur Feuertauchbad-Aluminium eines Stahlbandes, enthaltend mindestens 0,1% Mangan, insbesondere rostfreies und/oder legiertes Stahl | |

| WO1994013843A1 (de) | Verfahren zum russfreien glühen von stahlband in einem glühofen | |

| EP4667613A1 (de) | Verfahren zum schmelztauchbeschichten eines stahlflachprodukts sowie schmelztauchbeschichtungsanlage | |

| EP0405092A1 (de) | Verfahren zum GlÀ¼hen von dünnem Stahlblech | |

| DE2461067A1 (de) | Verfahren und einrichtung zur regeneration von verunreinigtem teilchenfoermigem katalysator, insbesondere fuer die erdoelraffination | |

| DE1294402B (de) | Verfahren zur Herstellung eines mit einem Metallueberzug versehenen Eisenmetalls mit stark verbesserter Ziehbarkeit | |

| DE4141740A1 (de) | Verfahren zum gluehen von stahlband |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20010409 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| RTI1 | Title (correction) |

Free format text: METHOD FOR CLEANING METALLIC SURFACES |

|

| 17Q | First examination report despatched |

Effective date: 20010806 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20020502 Ref country code: IE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20020502 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20020502 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20020502 |

|

| REF | Corresponds to: |

Ref document number: 217029 Country of ref document: AT Date of ref document: 20020515 Kind code of ref document: T |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REF | Corresponds to: |

Ref document number: 59901364 Country of ref document: DE Date of ref document: 20020606 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: GERMAN |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20020802 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20020802 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20020802 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020813 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 20020806 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20020831 Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020831 |

|

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| RAP2 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: MESSER GRIESHEIM GMBH |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20021128 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FD4D Ref document number: 1114196E Country of ref document: IE |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| PLBQ | Unpublished change to opponent data |

Free format text: ORIGINAL CODE: EPIDOS OPPO |

|

| BERE | Be: lapsed |

Owner name: *MESSER GRIESHEIM G.M.B.H. Effective date: 20020831 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030301 |

|

| PLBF | Reply of patent proprietor to notice(s) of opposition |

Free format text: ORIGINAL CODE: EPIDOS OBSO |

|

| 26 | Opposition filed |

Opponent name: AIR PRODUCTS AND CHEMICALS, INC. Effective date: 20030203 |

|

| PLAX | Notice of opposition and request to file observation + time limit sent |

Free format text: ORIGINAL CODE: EPIDOSNOBS2 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030831 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030831 |

|

| PLAX | Notice of opposition and request to file observation + time limit sent |

Free format text: ORIGINAL CODE: EPIDOSNOBS2 |

|

| PLBB | Reply of patent proprietor to notice(s) of opposition received |

Free format text: ORIGINAL CODE: EPIDOSNOBS3 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PUAH | Patent maintained in amended form |

Free format text: ORIGINAL CODE: 0009272 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: PATENT MAINTAINED AS AMENDED |

|

| RAP2 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: AIR LIQUIDE DEUTSCHLAND GMBH |

|

| RAP2 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: MESSER GROUP GMBH Owner name: AIR LIQUIDE DEUTSCHLAND GMBH |

|

| 27A | Patent maintained in amended form |

Effective date: 20060412 |

|

| AK | Designated contracting states |

Kind code of ref document: B2 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20020814 |

|

| GBTA | Gb: translation of amended ep patent filed (gb section 77(6)(b)/1977) |

Effective date: 20060802 |

|

| ET3 | Fr: translation filed ** decision concerning opposition | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20090812 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20090814 Year of fee payment: 11 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20100813 Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20100813 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20120823 Year of fee payment: 14 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20140430 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20130902 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20180823 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20180822 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R071 Ref document number: 59901364 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: PE20 Expiry date: 20190812 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20190812 |