EP0846641B1 - Winding unit for a cross-wound packages producing textile machine - Google Patents

Winding unit for a cross-wound packages producing textile machine Download PDFInfo

- Publication number

- EP0846641B1 EP0846641B1 EP97119580A EP97119580A EP0846641B1 EP 0846641 B1 EP0846641 B1 EP 0846641B1 EP 97119580 A EP97119580 A EP 97119580A EP 97119580 A EP97119580 A EP 97119580A EP 0846641 B1 EP0846641 B1 EP 0846641B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- suction nozzle

- thread

- bobbin

- upper thread

- drive

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H67/00—Replacing or removing cores, receptacles, or completed packages at paying-out, winding, or depositing stations

- B65H67/08—Automatic end-finding and material-interconnecting arrangements

- B65H67/081—Automatic end-finding and material-interconnecting arrangements acting after interruption of the winding process, e.g. yarn breakage, yarn cut or package replacement

- B65H67/085—Automatic end-finding and material-interconnecting arrangements acting after interruption of the winding process, e.g. yarn breakage, yarn cut or package replacement end-finding at the take-up package, e.g. by suction and reverse package rotation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2701/00—Handled material; Storage means

- B65H2701/30—Handled filamentary material

- B65H2701/31—Textiles threads or artificial strands of filaments

Definitions

- the invention relates to a winding unit of a cheese manufacturing textile machine according to the preamble of Claim 1.

- Such winding units are, for example, by the Japanese laid-open publication Hei 5-246 626.

- This document describes a winding unit for an automatic winder which has a suction nozzle which can be pivoted in a defined manner via an associated individual drive, a sensor device for detecting a picked up upper thread being installed within the suction nozzle.

- the maximum search time ie the time during which the suction nozzle remains positioned on the surface of a package, can be set using a timer. If the end of the thread is not detected by the sensor device within the specified search time, the thread search and thus the thread connection attempt is terminated.

- the Invention the object of the known winding units for To further improve cross-wound textile machines.

- suction nozzle ensures that thread loops that are in the area of Suction nozzle mouth, especially on the in this area can arrange arranged comb and then that proper suction of the thread end of the upper thread into the Obstruct suction nozzle, be resolved reliably.

- Such thread loops, especially in hairy yarns occur due to the pitching movements of the suction nozzle dissolved. That is, by the pitching movement of the Suction nozzle repeatedly from the surface of the package needle comb moved away pulls in any thread loops Direction of the thread end and thereby dissolves it.

- the pitching movements of the suction nozzle are thereby appropriate control of a connected to the suction nozzle, reversible drive generated.

- the drive is from Reel station computer depending on a 'negative signal' the sensor device integrated in the suction nozzle. That is, if the sensor device does not start the thread detected, the reversible drive is switched on.

- the sensor device is designed as an optical thread sensor which, as usual, has a light source and a photoelectric receiver part, for example a photo transistor, a photo diode or a photo resistor.

- a thread end extending into the area between the light source and the receiver part leads to shadowing on the receiver part. This shading is converted into an electrical signal in the receiver section, which is passed on to the winding station computer via a signal line.

- the winding station computer does not receive such a signal within a predetermined period of time during which the suction nozzle mouth is positioned in the region of the package spool surface, the absence of such a signal is evaluated by the winding station computer in such a way that the upper thread either could not be picked up or, particularly in the case of hairy ones Yarn occurs, not in accordance with regulations, ie when the thread loop was taken up and this thread loop is now fixed in the needle comb of the suction nozzle mouth.

- the winding unit computer reacts to this 'negative signal' from the sensor device by actuating the reversible drive.

- the suction nozzle over a Cam gear connected to the reversible drive is.

- the cam disc has a guide contour that it allows the cam to turn both clockwise and also turn counterclockwise. That means a with a roller on the guide contour of the cam overlying cam lever, for example over a tooth segment connected to a corresponding ring gear on the suction nozzle can be moved up and down by reversing the drive what is transferred to the suction nozzle as pitching movements.

- a device designed in this way can be specified by the Angle of rotation of the drive not only pivoted very precisely but is also characterized by a large Reliability and a long service life.

- the winding unit computer can be set out. That is, through corresponding adjustment of the stop times of the reversible Drive on the given winding conditions, especially under Taking into account the present yarn material, it is possible, the time required for the upper thread take up minimize what's positive in the long run Thread connection process affects and thus to another Improves the efficiency of the automatic winder.

- Fig. 1 is a side view of a winding unit 2 one total of 4 bobbins marked with the reference number 1 manufacturing textile machine, in the embodiment of a Cross winder, shown during winding operation.

- Such automatic winding machines usually have a large number similar winding units 2. On these winding units 2 are on a ring spinning machine (not shown) produced spinning bobbins 9 to large-volume package, so-called cross-wound bobbins 11, rewound. The completed ones Cross-wound bobbins 11 are operated automatically Service unit on a package transport device 21 rolled out and then to a machine end side arranged (not shown) coil loading station or the like transported.

- Such automatic winder 1 usually also have a Logistics facility in the form of a coil and Sleeve transport system 3.

- a coil and Sleeve transport system 3 run, on transport plates 8, Spinning heads 9 or empty tubes 20 um.

- FIGS. 1 and 2 Of this extensive transport system 3 are shown in FIGS. 1 and 2 only the machine-long cop feed path 4, which is behind the winding units 2 running reversing section 5, one of the to the winding units 2 leading transverse transport routes 6 and the sleeve return path 7 shown.

- the delivered spinning heads 9 are in the Unwind positions 10, which are in the range of Cross transport routes 6 are, rewound to cross-wound bobbins 11.

- the individual winding units 2 have different, known facilities that have a proper Ensure the operation of these jobs.

- FIG. 1 at 30 is that of the spinning cop 9 to the cheese 11 running thread, with 12 a suction nozzle, with 22 a hook tube, at 13 a splicer, at 14 one Thread tensioning device, with 15 a thread cleaner with Thread cutting device as well as 16 one Paraffinizing device indicated.

- the Winding units 2 via a service unit, a so-called Cross-wound bobbin changer, supplied.

- This package changer ensures ensure that cross-wound bobbins 11 which have a predetermined diameter have reached, on the bobbin transport device 21st be carried out and that then from a Empty tube magazine each have an empty tube in the coil frame 18 is exchanged.

- FIG. 2 shows the situation on a winding unit 2 a winding interruption.

- Such an interruption in the winding it can happen, for example, if the thread cleaner 15 due to a detected thread fault the current Thread 30 has cut.

- the upper thread 34 runs open the surface 48 of the bobbin 11, while the bobbin thread 33 usually clamped in the thread tensioner 14 and for the subsequent thread connection process is kept ready.

- the suction nozzle 12 has already been pivoted into its upper position and tries to grasp the upper thread 34 lying on the surface 48 of the package 11.

- the cheese is rotated against its winding direction, as shown by arrow 24.

- the hook tube 22, which has gripped the lower thread 33 with the hook tube flap (not shown), is still in the waiting position shown.

- both the gripper tube 22 and also the suction nozzle 12 via active connections, preferably Cam lever 29 or 31, with the cam disks 27 or 28 of a cam disk package 26 connected to a reversible electric drive 25 is connected.

- the Reversible drive 25 is via a control line 32 with the winding unit computer 39 of the winding unit 2 in question connected.

- a Sensor device 35 preferably an optical thread sensor is integrated, the presence of the thread start 48 of the Upper thread 34 is detected and the one via a signal line 45 is also connected to the winding unit computer 39.

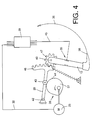

- FIG. 4 schematically shows a preferred embodiment of the suction nozzle drive device.

- the reversible drive 25 connected to the winding station computer 39 via a control line 32 drives a cam disk package, of which only the cam disk 27 is shown.

- the roller 43 of a cam lever 29 pivotably mounted about the axis 42 rests on the guide contour 44 of this cam disk 27.

- the cam lever 29 has at the end a toothed segment 46 which meshes with a corresponding ring gear 47 on the suction nozzle 12, which is rotatably mounted about a pivot axis 40.

- an interruption of the winding occurs because for example, the thread is broken or because of the running thread 30 monitoring thread cleaner 15 a inadmissible thread defects and then his Thread trimmer has activated, usually the Lower thread 33 clamped in the thread tensioner 14 and there for the subsequent thread connection process ready.

- the upper thread 34 which in the case of a thread cut also the Has thread defects, however, runs on the surface 48 of the On the reel 11, which is lifted from the drive roller 17 and is braked to a standstill.

- the suction nozzle 12 For receiving the on the surface 48 of the package 11 accumulated upper thread 34, the suction nozzle 12 from the in 1 indicated starting position along the circular arc 36 pivoted into a position in which the suction nozzle 38 in Area of the surface 48 of the package 11 that slowly enters Unwinding direction 24 is rotated, is positioned.

- the Suction nozzle 12 normally remains for a short time (0.5 up to 1 sec.) in this position and then swivels, after the sensor device integrated in the suction nozzle 12 35 detects the sucked thread beginning 49 of the upper thread 34 has to return to its lower starting position.

- the upper thread 34 is inserted into the feed device 13.

- the lower thread 33 is pneumatic actable gripper tube 22 also in the Splice device 13 inserted.

- the gripper tube 22 pivots thereby along the circular arc 37 from its initial position in the thread insertion position shown in dashed lines in FIG. 2.

- the successful insertion of the lower thread 33 in the Splicing device 13 can by a (not shown) Bobbin thread sensor are monitored.

- Suction nozzle mouth 38 Due to the pitching movements of the suction nozzle 12 and thus the Suction nozzle mouth 38 become thread loops or the like possibly in the area of the suction nozzle mouth 38 caught (not shown) arranged needle comb, wound and the thread end 49 of the upper thread 34 correctly sucked into the suction nozzle 12.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Replacing, Conveying, And Pick-Finding For Filamentary Materials (AREA)

- Filamentary Materials, Packages, And Safety Devices Therefor (AREA)

Description

Die Erfindung betrifft ein Spulaggregat einer Kreuzspulen

herstellenden Textilmaschine gemäß dem Oberbegriff des

Anspruches 1.The invention relates to a winding unit of a cheese

manufacturing textile machine according to the preamble of

Derartige Spulaggregate sind beispielsweise durch die japanische Offenlegungsschrift Hei 5-246 626 bekannt.Such winding units are, for example, by the Japanese laid-open publication Hei 5-246 626.

In dieser Schrift ist ein Spulaggregat für einen

Kreuzspulautomaten beschrieben, das eine über einen zugehörigen

Einzelantrieb definiert verschwenkbare Saugdüse aufweist, wobei

innerhalb der Saugdüse eine Sensoreinrichtung zum Detektieren

eines aufgenommenen Oberfadens installiert ist. Außerdem ist

die maximale Suchzeit, d.h., die Zeit während der die Saugdüse

an der Oberfläche einer Auflaufspule positioniert bleibt, über

ein Zeitglied einstellbar.

Wenn innerhalb der vorgegebenen Suchzeit durch die

Sensoreinrichtung kein Fadenende festgestellt wird, wird die

Fadensuche und damit der Fadenverbindungsversuch abgebrochen.This document describes a winding unit for an automatic winder which has a suction nozzle which can be pivoted in a defined manner via an associated individual drive, a sensor device for detecting a picked up upper thread being installed within the suction nozzle. In addition, the maximum search time, ie the time during which the suction nozzle remains positioned on the surface of a package, can be set using a timer.

If the end of the thread is not detected by the sensor device within the specified search time, the thread search and thus the thread connection attempt is terminated.

Die DE 42 31 958 A1 beschreibt ein Spulaggregat mit einer Fadenverbindungseinrichtung, die ein schwenkbar gelagertes Multifunktions-Fadenhandhabungselement besitzt. Mit diesem Fadenhandhabungselement kann sowohl der Oberfaden als auch der Unterfaden in eine Spleißeinrichtung eingelegt werden. Während das Fadenhandhabungselement den Unterfaden direkt aufnimmt, erfolgt die Aufnahme des Oberfadens indirekt über eine zusätzliche Flachdüse. An diese Flachdüse ist das Fadenhandhabungselement zur Fadenübernahme andockbar. Die Flachdüse ist mit einem Motor verbunden, der die Flachdüse während des Spulprozesses so verschwenkt, daß die Düsenmündung im Bereich der Auflaufspulenoberfläche verbleibt. Durch entsprechende Ansteuerung dieses Motors ist es außerdem möglich, den Abstand der Mündung der Flachdüse zur Auflaufspulenoberfläche zu variieren.DE 42 31 958 A1 describes a winding unit with a Thread connecting device which is a pivoted Has multifunction thread handling element. With this Thread handling element can both the upper thread and the Bobbin thread to be inserted into a splicer. While the thread handling element the bobbin thread directly takes up, the upper thread is taken up indirectly via an additional flat nozzle. That is with this flat nozzle Thread handling element can be docked for thread transfer. The flat nozzle is connected to a motor that drives the flat nozzle pivoted during the winding process so that the nozzle mouth remains in the area of the package surface. By corresponding control of this motor is also possible, the distance from the mouth of the flat nozzle to To vary the package surface.

Ausgehend vom vorgenannten Stand der Technik liegt der Erfindung die Aufgabe zugrunde, die bekannten Spulaggregate für Kreuzspulen herstellende Textilmaschinen weiter zu verbessern.Starting from the aforementioned prior art, the Invention the object of the known winding units for To further improve cross-wound textile machines.

Diese Aufgabe wird erfindungsgemäß durch eine Vorrichtung

gelöst, wie sie im Anspruch 1 beschrieben ist.This object is achieved by a device

solved, as described in

Vorteilhafte Ausgestaltungen der Erfindung sind Gegenstand der Unteransprüche.Advantageous embodiments of the invention are the subject of Dependent claims.

Durch die erfindungsgemäße Ausbildung der Saugdüse ist gewährleistet, daß Fadenschlingen, die sich im Bereich der Saugdüsenmündung, insbesondere an dem in diesem Bereich angeordneten Nadelkamm festsetzen können und dann das ordnungsgemäße Einsaugen des Fadenendes des Oberfadens in die Saugdüse behindern, zuverlässig aufgelöst werden.Due to the inventive design of the suction nozzle ensures that thread loops that are in the area of Suction nozzle mouth, especially on the in this area can arrange arranged comb and then that proper suction of the thread end of the upper thread into the Obstruct suction nozzle, be resolved reliably.

Derartige Fadenschlingen, die besonders bei haarigen Garnen auftreten, werden durch die Nickbewegungen der Saugdüse aufgelöst. Das heißt, der sich durch die Nickbewegung der Saugdüse immer wieder von der Oberfläche der Auflaufspule wegbewegte Nadelkamm zieht eventuelle Fadenschlingen in Richtung des Fadenendes und löst diese dadurch auf. Die Nickbewegungen der Saugdüse werden dabei durch entsprechende Ansteuerung eines mit der Saugdüse verbundenen, reversierbaren Antriebes erzeugt. Der Antrieb wird dabei vom Spulstellenrechner in Abhängigkeit von einem 'Negativ-Signal' der in die Saugdüse integrierten Sensoreinrichtung initiiert. Das heißt, wenn die Sensoreinrichtung keinen Fadenanfang detektiert, wird der reversierbare Antrieb eingeschaltet.Such thread loops, especially in hairy yarns occur due to the pitching movements of the suction nozzle dissolved. That is, by the pitching movement of the Suction nozzle repeatedly from the surface of the package needle comb moved away pulls in any thread loops Direction of the thread end and thereby dissolves it. The pitching movements of the suction nozzle are thereby appropriate control of a connected to the suction nozzle, reversible drive generated. The drive is from Reel station computer depending on a 'negative signal' the sensor device integrated in the suction nozzle. That is, if the sensor device does not start the thread detected, the reversible drive is switched on.

In bevorzugter Ausführungsform ist die Sensoreinrichtung, wie

im Anspruch 2 dargelegt, als optischer Fadensensor ausgebildet,

der, wie üblich, über eine Lichtquelle sowie ein

fotoelektrisches Empfängerteil, zum Beispiel einen

Fototransistor, eine Fotodiode oder einen Fotowiderstand,

verfügt. Bei derartigen beispielsweise durch die

DE-OS 21 23 641 bekannten Sensoreinrichtungen führt ein sich in

den Bereich zwischen Lichtquelle und Empfängerteil

erstreckendes Fadenende zu einer Abschattung auf dem

Empfängerteil. Diese Abschattung wird im Empfängerteil in ein

elektrisches Signal umgesetzt, das über eine Signalleitung an

den Spulstellenrechner weitergegeben wird.

Wenn der Spulstellenrechner nicht innerhalb einer vorbestimmten

Zeitspanne, während der die Saugdüsenmündung im Bereich der

Auflaufspulenoberfläche positioniert ist, ein solches Signal

erhält, wird das Ausbleiben eines derartigen Signals vom

Spulstellenrechner dahingehend bewertet, daß der Oberfaden

entweder nicht aufgenommen werden konnte oder, was insbesondere

bei haarigen Garnen vorkommt, nicht vorschriftsmäßig, d.h, als

Fadenschlinge aufgenommen wurde und diese Fadenschlinge jetzt

im Nadelkamm der Saugdüsenmündung festliegt.

Der Spulstellenrechner reagiert auf dieses 'Negativ Signal' der

Sensoreinrichtung durch Ansteuern des reversierbaren Antiebes.In a preferred embodiment, as set out in

If the winding station computer does not receive such a signal within a predetermined period of time during which the suction nozzle mouth is positioned in the region of the package spool surface, the absence of such a signal is evaluated by the winding station computer in such a way that the upper thread either could not be picked up or, particularly in the case of hairy ones Yarn occurs, not in accordance with regulations, ie when the thread loop was taken up and this thread loop is now fixed in the needle comb of the suction nozzle mouth.

The winding unit computer reacts to this 'negative signal' from the sensor device by actuating the reversible drive.

wie im Anspruch 3 beschrieben, ist in weiterer Ausgestaltung

der Erfindung vorgesehen, daß die Saugdüse über ein

Kurvenscheibengetriebe mit dem reversierbaren Antrieb verbunden

ist. Die Kurvenscheibe weist dabei eine Führungskontur auf, die

es ermöglicht, die Kurvenscheibe sowohl im Uhrzeigersinn als

auch im Gegenuhrzeigersinn zu drehen. Das bedeutet, ein mit

einer Laufrolle auf der Führungskontur der Kurvenscheibe

aufliegender Kurvenhebel, der zum Beispiel über ein Zahnsegment

mit einem entsprechenden Zahnkranz an der Saugdüse verbunden

ist, kann durch Reversieren des Antriebes auf- und abbewegt

werden, was sich als Nickbewegungen auf die Saugdüse überträgt.

Eine derartig gestaltete Einrichtung kann über die Vorgabe des

Drehwinkels des Antriebes nicht nur sehr exakt verschwenkt

werden, sondern zeichnet sich auch durch eine große

Zuverläßigkeit und eine hohe Lebensdauer aus.as described in

In vorteilhafter Ausgestaltung kann, wie im Anspruch 4

dargelegt, die Verweildauer während der die Saugdüsenmündung

jeweils im Bereich der Auflaufoberfläche positioniert ist, über

den Spulstellenrechner eingestellt werden. Das heißt, durch

entsprechendes Anpassen der Stopp-Zeiten des reversierbaren

Antriebes auf die gegebenen Spulbedingungen, insbesondere unter

Berücksichtigung des vorliegenden Garnmaterials, ist es

möglich, die für die Oberfadenaufnahme benötigte Zeit zu

minimieren, was sich positiv auf die Dauer des

Fadenverbindungsvorganges auswirkt und damit zu einer weiteren

Verbesserung des Wirkungsgrades des Kreuzspulautomaten führt.In an advantageous embodiment, as in

Weitere Einzelheiten der Erfindung sind einem nachfolgend anhand der Zeichnungen erläuterten Ausführungsbeispiel entnehmbar.Further details of the invention are as follows exemplary embodiment explained with reference to the drawings removable.

Es zeigt:

- Fig. 1

- ein Spulaggregat einer Kreuzspulen herstellenden Textilmaschine während des 'normalen' Spulprozesses,

- Fig. 2

- das Spulaggregat gemäß Fig. 1 zu Beginn eines Fadenverbindungsvorganges,

- Fig. 3

- schematisch die Ansteuerung der Fadenhandhabungseinrichtungen (Saugdüse, Greiferrohr),

- Fig. 4

- im größeren Maßstab die Antriebseinrichtung der Saugdüse zur Aufnahme des Oberfadens.

- Fig. 1

- a winding unit of a cross-wound textile machine during the 'normal' winding process,

- Fig. 2

- 1 at the beginning of a thread connection process,

- Fig. 3

- schematically the control of the thread handling devices (suction nozzle, hook tube),

- Fig. 4

- on a larger scale the drive device of the suction nozzle for receiving the upper thread.

In Fig. 1 ist eine Seitenansicht eines Spulaggregates 2 einer

insgesamt mit der Bezugszahl 1 gekennzeichneten Kreuzspulen

herstellenden Textilmaschine, im Ausführungsbeispiel eines

Kreuzspulautomaten, während des Spulbetriebes dargestellt.In Fig. 1 is a side view of a

Solche Kreuzspulautomaten weisen üblicherweise eine Vielzahl

gleichartiger Spulaggregate 2 auf. Auf diesen Spulaggregaten 2

werden die auf einer (nicht dargestellten) Ringspinnmaschine

produzierten Spinnkopse 9 zu großvolumigen Auflaufspule,

sogenannten Kreuzspulen 11, umgespult. Die fertiggestellten

Kreuzspulen 11 werden mittels eines selbsttätig arbeitenden

Serviceaggregates auf eine Kreuzspulentransporteinrichtung 21

ausgerollt und anschließend zu einer maschinenendseitig

angeordneten (nicht dargestellten) Spulenverladestation oder

dergleichen transportiert.Such automatic winding machines usually have a large number

Solche Kreuzspulautomaten 1 weisen in der Regel außerdem eine

Logistikeinrichtung in Form eines Spulen- und

Hülsentransportsystemes 3 auf. In diesem Spulen- und

Hülsentransportsystem 3 laufen, auf Transporttellern 8,

Spinnkopse 9 beziehungsweise Leerhülsen 20 um. Von diesem

umfangreichen Transportsystem 3 sind in den Figuren 1 und 2

lediglich die maschinenlange Kopszuführstrecke 4, die hinter

den Spulaggregaten 2 verlaufende Reversierstrecke 5, eine der

zu den Spulaggregaten 2 führenden Quertransportstrecken 6 sowie

die Hülsenrückführstrecke 7 dargestellt.Such

Die angelieferten Spinnkopse 9 werden in den

Abspulstellungen 10, die sich im Bereich der

Quertransportstrecken 6 befinden, zu Kreuzspulen 11 umgespult.

Die einzelnen Spulaggregate 2 verfügen dabei über verschiedene,

an sich bekannte Einrichtungen, die einen ordnungsgemäßen

Betrieb dieser Arbeitsstellen gewährleisten. The delivered spinning

In der Figur 1 ist mit 30 der vom Spinnkops 9 zur Kreuzspule 11

laufende Faden, mit 12 eine Saugdüse, mit 22 ein Greiferrohr,

mit 13 eine Spleißeinrichtung, mit 14 eine

Fadenspanneinrichtung, mit 15 ein Fadenreiniger mit

Fadenschneideinrichtung sowie mit 16 eine

Paraffiniereinrichtung angedeutet. Die Spulenantriebstrommel,

die die Kreuzspule 11 während des Spulvorganges über Reibschluß

in Richtung des Pfeiles 23 antreibt, trägt die Bezugszahl 17.

Während des Spulvorganges ist die Kreuzspule 11 in einem

Spulenrahmen 18 gehalten, der um eine Achse 19 schwenkbar

gelagert ist. Unterhalb des Spulenrahmens 18 ist, ebenfalls um

eine Schwenkachse 19 begrenzt drehbar, ein Schwenkblech

angeordnet, über das die fertigen Kreuzspulen 11 auf die hinter

den Spulaggregaten 2 angeordnete

Kreuzspulentransporteinrichtung 21 überführt werden können.In FIG. 1, at 30 is that of the

Wie vorstehend bereits kurz angedeutet, werden die

Spulaggregate 2 über ein Serviceaggregat, einen sogenannten

Kreuzspulenwechsler, versorgt. Dieser Kreuzspulenwechsler sorgt

dafür, daß Kreuzspulen 11, die einen vorbestimmten Durchmesser

erreicht haben, auf die Kreuzspulentransporteinrichtung 21

ausgetragen werden und daß anschließend aus einem

Leerhülsenmagazin jeweils eine Leerhülse in den Spulenrahmen 18

eingewechselt wird.As already briefly indicated above, the

Die Fig. 2 zeigt die Situation an einem Spulaggregat 2 bei

einer Spulunterbrechung. Zu einer solchen Spulunterbrechung

kann es beispielsweise kommen, wenn der Fadenreiniger 15

aufgrund eines festgestellten Fadenfehlers den laufenden

Faden 30 gekappt hat. In diesem Fall läuft der Oberfaden 34 auf

die Oberfläche 48 der Kreuzspule 11 auf, während der Unterfaden

33 in der Regel im Fadenspanner 14 geklemmt und für den

nachfolgenden Fadenverbindungsvorgang bereit gehalten wird. 2 shows the situation on a winding unit 2

a winding interruption. Such an interruption in the winding

it can happen, for example, if the thread cleaner 15

due to a detected thread fault the

In Figur 2 ist der Zeitpunkt zu Beginn des Fadenverbindungsvorganges dargestellt.In Figure 2, the time at the beginning of Thread connection process shown.

Die Saugdüse 12 ist bereits in ihre obere Stellung geschwenkt

und versucht, den auf der Oberfläche 48 der Kreuzspule 11

liegenden Oberfaden 34 zu fassen. Die Kreuzspule wird dabei ,

wie anhand des Pfeiles 24 dargelegt, entgegen ihrer

Aufwickelrichtung gedreht.

Das Greiferrohr 22, das mit der (nicht dargestellten)

Greiferrohrklappe den Unterfaden 33 gefaßt hat, steht noch in

der dargestellten Wartestellung.The

The

Wie in Fig. 3 angedeutet, sind sowohl das Greiferrohr 22 als

auch die Saugdüse 12 über Wirkverbindungen, vorzugsweise

Kurvenhebel 29 beziehungsweise 31, mit den Kurvenscheiben 27

bzw. 28 eines Kurvenscheibenpaketes 26 verbunden, das mit einem

reversierbaren Elektroantrieb 25 in Verbindung steht. Der

reversierbare Antrieb 25 ist dabei über eine Steuerleitung 32

mit dem Spulstellenrechner 39 des betreffenden Spulaggregates 2

verbunden.As indicated in Fig. 3, both the

In Fig. 3 ist außerdem dargestellt, daß in die Saugdüse 12 eine

Sensoreinrichtung 35, vorzugsweise ein optischer Fadensensor

integriert ist, der die Anwesenheit des Fadenanfanges 48 des

Oberfadens 34 detektiert und der über eine Signalleitung 45

ebenfalls mit dem Spulstellenrechner 39 verbunden ist.In Fig. 3 it is also shown that in the suction nozzle 12 a

Die Fig. 4 schematisch eine bevorzugte Ausführungsform der

Saugdüsenantriebseinrichtung.

Wie schematisch dargestellt, treibt der über eine Steuerleitung

32 an den Spulstellenrechner 39 angeschlossene reversierbare

Antrieb 25 ein Kurvenscheibenpaket, von dem lediglich die

Kurvenscheibe 27 gezeigt ist. Auf der Führungskontur 44 dieser

Kurvenscheibe 27 liegt die Laufrolle 43 eines um die Achse 42

schwenkbar gelagerten Kurvenhebels 29 auf. Der Kurvenhebel 29

verfügt endseitig über ein Zahnsegment 46, das mit einem

entsprechenden Zahnkranz 47 an der Saugsdüse 12, die um eine

Schwenkachse 40 drehbar gelagert ist, kämmt.4 schematically shows a preferred embodiment of the suction nozzle drive device.

As shown schematically, the

Wenn es während des normalen Spulprozesses, der in Fig. 1

dargestellt ist, zu einer Spulunterbrechung kommt, weil

beispielsweise der Faden gebrochen ist oder weil der den

laufenden Faden 30 überwachende Fadenreiniger 15 einen

unzulässigen Fadenfehler erkannt und daraufhin seine

Fadenschneideinrichtung aktiviert hat, wird in der Regel der

Unterfaden 33 im Fadenspanner 14 geklemmt und dort für den

nachfolgenden Fadenverbindungsvorgang bereitgehalten.

Der Oberfaden 34, der im Falle eines Fadenschnittes auch den

Fadenfehler aufweist, läuft dagegen auf die Oberfläche 48 der

Auflaufspule 11 auf, die von der Antriebswalze 17 abgehoben und

in den Stillstand abgebremst wird.If it is during the normal winding process shown in Fig. 1

is shown, an interruption of the winding occurs because

for example, the thread is broken or because of the

running

Zur Aufnahme des auf die Oberfläche 48 der Auflaufspule 11

aufgelaufenen Oberfadens 34, wird die Saugdüse 12 aus der in

Fig. 1 angedeuteten Ausgangsstellung entlang des Kreisbogens 36

in eine Stellung geschwenkt, in der die Saugdüsenmündung 38 im

Bereich der Oberfläche 48 der Auflaufspule 11, die langsam in

Abwickelrichtung 24 gedreht wird, positioniert ist. Die

Saugdüse 12 verharrt im Normalfall eine kurze Zeitspanne (0,5

bis 1 Sek.) in dieser Position und schwenkt anschließend,

nachdem die in die Saugsdüse 12 integrierte Sensoreinrichtung

35 den angesaugten Fadenanfang 49 des Oberfadens 34 detektiert

hat, in ihre untere Ausgangsstellung zurück. Der Oberfaden 34

wird dabei in die Speißeinrichtung 13 eingelegt.For receiving the on the

Anschließend wird der Unterfaden 33 durch das pneumatisch

beaufschlagbare Greiferrohr 22 ebenfalls in die

Spleißeinrichtung 13 eingelegt. Das Greiferrohr 22 schwenkt

dabei entlang des Kreisbogens 37 aus seiner Ausgangsstellung in

die in Fig. 2 gestrichelt dargestellte Fadeneinlagestellung.

Das erfolgreiche Einlegen des Unterfadens 33 in die

Spleißeinrichtung 13 kann durch einen (nicht dargestellten)

Unterfadensensor überwacht werden.Then the

In der Speißeinrichtung 13 wird der Oberfaden 34, nach dem

Ausreinigen eines eventuellen Fadenfehlers, mit dem Unterfaden

33 verbunden.In the

Wenn der Oberfaden 34 in einer vorgebbaren Zeitspanne durch die

Saugdüse 12 nicht oder nicht ordnungsgemäß erfaßt werden

konnte, und entsprechend von der Sensoreinrichtung 35 kein

Signal an den Spulstellenrechner 39 ergangen ist, wird über die

Steuerleitung 32 der reversierbare Antrieb 25 derart

angesteuert, daß die Saugdüse 12 Nickbewegungen V,Z ausführt.

Das heißt, der Antrieb 25 dreht das Kurvenscheibenpaket 26 und

damit die Kurvenscheibe 27 vor und zurück, so daß der

Kurvenhebel 39, der mit seiner Laufrolle 43 auf der

Führungskontur 44 der Kurvenscheibe 27 aufliegt, auf- und

abbewegt wird. Dieses Auf- und Abbewegen des Kurvenhebels 39

überträgt sich als Nickbewegungen V, Z auf die Saugdüse 12.If the

Durch die Nickbewegungen der Saugdüse 12 und damit auch der

Saugdüsenmündung 38 werden Fadenschlingen oder dergleichen, die

sich eventuell in dem im Bereich der Saugdüsenmündung 38

angeordneten (nicht dargestellten) Nadelkamm verfangen haben,

aufgezogen und das Fadenende 49 des Oberfadens 34

vorschriftsmäßig in die Saugdüse 12 eingesaugt.Due to the pitching movements of the

Claims (4)

- Bobbin unit of a textile machine producing cross-wound bobbins with a splicing device for connecting an upper thread to a lower thread, the upper thread being capable of being handled by means of a suction nozzle having a sensor device for detecting the upper thread, which suction nozzle can be pivoted by an electromotive drive between a position in which the suction nozzle mouth is positioned in the region of the surface of a take-up bobbin, and a position in which the upper thread is inserted into the splicing device, characterised in that the electromotive drive (25) of the suction nozzle (12) can be controlled by a bobbin head computer (39) to reciprocate in a defined manner, in that the sensor device (35) of the suction nozzle (12) is also connected to the bobbin head computer (39) to detect a properly taken up upper thread (34) and in that the bobbin head computer (39) is set up in such a way that it initiates a frequent brief changeover of the direction of rotation of the drive (25) and therefore a nodding movement of the suction nozzle mouth (38) in the region of the surface (48) of the take up bobbin (11) in the event of a "negative signal" of the sensor device (35).

- Bobbin unit according to claim 1, characterised in that the sensor device integrated into the suction nozzle (12) is designed as an optical thread sensor (35).

- Bobbin unit according to claim 1 and 2, characterised in that the suction nozzle (12) is connected to the reciprocating drive (25) via a cam lever (29) and a cam disc (27), the cam disc (27) having a guide contour (44) which allows a rotary movement of the cam disc (27) both in the clockwise direction and in the counter-clockwise direction.

- Bobbin unit according to any one of the preceding claims, characterised in that the residence time of the suction nozzle mouth (38) in the region of the surface (48) of the take-up bobbin (11) can be adjusted in a defined manner via preselectable stop times of the drive (25).

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19650933A DE19650933A1 (en) | 1996-12-07 | 1996-12-07 | Winding unit of a textile machine producing cross-wound bobbins |

| DE19650933 | 1996-12-07 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0846641A1 EP0846641A1 (en) | 1998-06-10 |

| EP0846641B1 true EP0846641B1 (en) | 2002-06-12 |

Family

ID=7814003

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP97119580A Expired - Lifetime EP0846641B1 (en) | 1996-12-07 | 1997-11-08 | Winding unit for a cross-wound packages producing textile machine |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US5950957A (en) |

| EP (1) | EP0846641B1 (en) |

| JP (1) | JPH10167577A (en) |

| DE (2) | DE19650933A1 (en) |

| TR (1) | TR199701455A2 (en) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102015102457A1 (en) | 2015-02-20 | 2016-08-25 | Rieter Ingolstadt Gmbh | Method for controlling a piecing process |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19938432A1 (en) * | 1999-08-13 | 2001-02-15 | Schlafhorst & Co W | Thread connecting device for a textile machine producing cross-wound bobbins |

| DE10020665A1 (en) * | 2000-04-27 | 2001-10-31 | Schlafhorst & Co W | Method for operating a textile machine producing cross-wound bobbins |

| DE102004051038A1 (en) * | 2004-10-20 | 2006-04-27 | Saurer Gmbh & Co. Kg | yarn splicing |

| DE102006006390A1 (en) * | 2006-02-11 | 2007-08-16 | Saurer Gmbh & Co. Kg | Thread splicing device for textile machine which produces cross-wound bobbins has rotational angle sensor for monitoring correct positioning of functional elements, and is connected to thread regulator |

| DE102006026548A1 (en) * | 2006-06-08 | 2007-12-13 | Oerlikon Textile Gmbh & Co. Kg | Method for operating a workstation of a creel-producing textile machine |

| DE102006039735A1 (en) * | 2006-08-24 | 2008-02-28 | Oerlikon Textile Gmbh & Co. Kg | Suction nozzle for a job of a cheese-producing textile machine |

| DE102008057321A1 (en) * | 2008-11-14 | 2010-05-20 | Oerlikon Textile Gmbh & Co. Kg | Workstation of a winder with a suction-loaded gripper tube |

| JP2011144029A (en) * | 2010-01-17 | 2011-07-28 | Murata Machinery Ltd | Yarn winding device |

| JP5471923B2 (en) * | 2010-07-15 | 2014-04-16 | 村田機械株式会社 | Yarn winding device |

| DE102012016854A1 (en) * | 2012-08-25 | 2014-02-27 | Saurer Germany Gmbh & Co. Kg | Method of connecting coil with winding at winding station of winding machine, involves inserting upper thread into thread link assembly, if tubular connector of suction nozzle is in thread insertion position |

| DE102013004053A1 (en) * | 2013-03-08 | 2014-09-11 | Saurer Germany Gmbh & Co. Kg | Method for operating a workstation of a textile machine producing textile cheeses or associated workstation |

| JP2015148035A (en) * | 2014-02-10 | 2015-08-20 | 村田機械株式会社 | Yarn capture device and yarn winder |

| DE102016108423A1 (en) * | 2016-05-06 | 2017-11-09 | Rieter Ingolstadt Gmbh | Method for handling a thread end and winding station |

| DE102016115731A1 (en) * | 2016-08-24 | 2018-03-01 | Saurer Germany Gmbh & Co. Kg | Suction device for sucking a thread end of a wound up on a package spool thread and method for sensory monitoring a Saugkanalabschnitts the suction device |

| JP2019043737A (en) * | 2017-09-04 | 2019-03-22 | 村田機械株式会社 | Yarn winding machine |

| CN111517167A (en) * | 2020-03-26 | 2020-08-11 | 青岛宏大纺织机械有限责任公司 | Method for realizing point-action yarn suction of bobbin yarn suction nozzle |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2123641A1 (en) * | 1971-05-12 | 1972-11-16 | Skf Kugellagerfabriken Gmbh, 8720 Schweinfurt | Photo-electric thread sensors - senses modulation of signal by passing thread |

| US3918651A (en) * | 1973-07-02 | 1975-11-11 | Murata Machinery Ltd | Method and device for readying of yarn ends, particularly in yarn-winding machines |

| JPH02100971A (en) * | 1988-10-07 | 1990-04-12 | Murata Mach Ltd | Ending control device in automatic winder |

| DE59008080D1 (en) * | 1989-11-14 | 1995-02-02 | Schlafhorst & Co W | Device for automatically performing the thread connection, which has a fixed sequence of steps, and changing the bobbin at a winding point of a winding machine. |

| DE4004028C2 (en) * | 1990-02-10 | 2001-06-07 | Schlafhorst & Co W | Method and device for forming a thread reserve on a package |

| JPH05246626A (en) * | 1992-03-05 | 1993-09-24 | Murata Mach Ltd | Ending control of take-up unit |

| EP0562169A1 (en) * | 1992-03-26 | 1993-09-29 | Murao And Company Limited | Lead yarn drawing device for a yarn tube |

| DE4222377C2 (en) * | 1992-07-08 | 2002-06-27 | Schlafhorst & Co W | Method and device for detecting a thread end arranged on a package |

| DE4231958A1 (en) * | 1992-09-24 | 1994-03-31 | Schlafhorst & Co W | Automatic yarn winder - has single arm arrangement to place both yarn ends in splicer. |

| DE4434610B4 (en) * | 1994-09-28 | 2005-07-21 | Saurer Gmbh & Co. Kg | Method and device for winding a thread |

-

1996

- 1996-12-07 DE DE19650933A patent/DE19650933A1/en not_active Withdrawn

-

1997

- 1997-11-08 DE DE59707488T patent/DE59707488D1/en not_active Expired - Lifetime

- 1997-11-08 EP EP97119580A patent/EP0846641B1/en not_active Expired - Lifetime

- 1997-11-28 TR TR97/01455A patent/TR199701455A2/en unknown

- 1997-12-04 US US08/985,421 patent/US5950957A/en not_active Expired - Fee Related

- 1997-12-04 JP JP9334207A patent/JPH10167577A/en active Pending

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102015102457A1 (en) | 2015-02-20 | 2016-08-25 | Rieter Ingolstadt Gmbh | Method for controlling a piecing process |

Also Published As

| Publication number | Publication date |

|---|---|

| TR199701455A2 (en) | 1998-06-22 |

| JPH10167577A (en) | 1998-06-23 |

| US5950957A (en) | 1999-09-14 |

| DE19650933A1 (en) | 1998-06-10 |

| DE59707488D1 (en) | 2002-07-18 |

| EP0846641A1 (en) | 1998-06-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0846641B1 (en) | Winding unit for a cross-wound packages producing textile machine | |

| EP2029465B1 (en) | Method for operating a workstation of a textile machine which produces crosswound bobbins | |

| EP1428783B1 (en) | Method and apparatus for starting a workstation of a textile machine producing cross-wound bobbins | |

| EP0995711B1 (en) | Method for operating a working station in a winding machine | |

| DE19640184A1 (en) | Yarn fault cleaning at bobbin rewinding station | |

| EP2338818B1 (en) | Procedure for operating a workstation of a winding machine and workstation of a winding machine | |

| EP1928773B1 (en) | Method for threading in a thread | |

| DE102006006390A1 (en) | Thread splicing device for textile machine which produces cross-wound bobbins has rotational angle sensor for monitoring correct positioning of functional elements, and is connected to thread regulator | |

| DE4434610B4 (en) | Method and device for winding a thread | |

| EP0325992A1 (en) | Method and apparatus for restoring a spinning operation after an interruption | |

| DE102009009971A1 (en) | Method for operating workstation of cross-wound bobbin machine, involves displacing free thread end in direction of bobbin edge and positioning free thread end with defined length outside of bobbin edge | |

| DE4139892C2 (en) | Process for producing a thread connection at a winding point of a winding machine | |

| EP1028080B1 (en) | Method for operating a workstation in a textilmachine for making cross wound bobbins | |

| EP2388224A2 (en) | Operating unit | |

| EP1076028B1 (en) | Yarn connecting device for a textile machine making cross-wound bobbins | |

| EP2279976B1 (en) | Method for operating workplaces on a textile machine for creating cross-wound spools | |

| DE3819873C2 (en) | ||

| EP1127831B1 (en) | Apparatus for starting a workstation of a textile machine producing cross-wound bobbins | |

| DE102012005988A1 (en) | Method for operating workstation of textile machine, for producing cross-wound bobbins, involves deciding the change of setting parameters, for optimizing the following thread take-and-overpass operations, based on a comparison result | |

| DE69120481T2 (en) | Automatic bobbin changing device from a winding machine | |

| DE102017117743A1 (en) | Device for cleaning yarn defects from a yarn | |

| DE102009033377A1 (en) | Method for administrating work place of textile machine producing cross wound bobbins, involves withdrawing cross wound bobbin from thread guiding drum after input of error signal, activating thread cutting device and cutting-off thread | |

| DE10020665A1 (en) | Method for operating a textile machine producing cross-wound bobbins | |

| DE102008050070A1 (en) | Method for automatic initiation of working position of crossed coil manufactured by textile machine after coiling interruption, particularly after portion change, involves receiving thread coming after grip arm pipe | |

| DE4017303C2 (en) | Process for the production of packages with different yarn lengths |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): BE CH DE ES FR GB IT LI |

|

| 17P | Request for examination filed |

Effective date: 19981210 |

|

| AKX | Designation fees paid |

Free format text: BE CH DE ES FR GB IT LI |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): BE CH DE ES FR GB IT LI |

|

| 17Q | First examination report despatched |

Effective date: 20010129 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): BE CH DE ES FR GB IT LI |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20020612 Ref country code: FR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20020612 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REF | Corresponds to: |

Ref document number: 59707488 Country of ref document: DE Date of ref document: 20020718 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20021021 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 20021121 Year of fee payment: 6 |

|

| GBV | Gb: ep patent (uk) treated as always having been void in accordance with gb section 77(7)/1977 [no translation filed] |

Effective date: 20020612 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20021220 |

|

| EN | Fr: translation not filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20030313 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20031130 |

|

| BERE | Be: lapsed |

Owner name: W. *SCHLAFHORST & CO. Effective date: 20031130 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20051122 Year of fee payment: 9 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20061130 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20061130 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R081 Ref document number: 59707488 Country of ref document: DE Owner name: SAURER GERMANY GMBH & CO. KG, DE Free format text: FORMER OWNER: OERLIKON TEXTILE GMBH & CO. KG, 42897 REMSCHEID, DE Effective date: 20130918 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20141126 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20141121 Year of fee payment: 18 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 59707488 Country of ref document: DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20151108 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20160601 |