EP0511274B1 - Vorrichtung zur oberflächenbehandlung von werkstücken mittels lichtstrahlen - Google Patents

Vorrichtung zur oberflächenbehandlung von werkstücken mittels lichtstrahlen Download PDFInfo

- Publication number

- EP0511274B1 EP0511274B1 EP91902949A EP91902949A EP0511274B1 EP 0511274 B1 EP0511274 B1 EP 0511274B1 EP 91902949 A EP91902949 A EP 91902949A EP 91902949 A EP91902949 A EP 91902949A EP 0511274 B1 EP0511274 B1 EP 0511274B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- reflector

- workpiece

- arc lamp

- cooling

- lamp

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000011282 treatment Methods 0.000 claims abstract description 14

- 238000001816 cooling Methods 0.000 claims description 12

- 238000004381 surface treatment Methods 0.000 claims description 10

- 238000010438 heat treatment Methods 0.000 claims description 9

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 8

- 239000011248 coating agent Substances 0.000 claims description 7

- 238000000576 coating method Methods 0.000 claims description 7

- 238000005275 alloying Methods 0.000 claims description 6

- 238000000034 method Methods 0.000 claims description 4

- 229910052751 metal Inorganic materials 0.000 claims description 3

- 239000002184 metal Substances 0.000 claims description 3

- 150000002739 metals Chemical class 0.000 claims description 3

- 230000002093 peripheral effect Effects 0.000 claims description 3

- 239000007921 spray Substances 0.000 claims 1

- 230000005855 radiation Effects 0.000 abstract description 8

- 238000010791 quenching Methods 0.000 description 8

- 239000007789 gas Substances 0.000 description 5

- 230000000171 quenching effect Effects 0.000 description 5

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 4

- 238000000137 annealing Methods 0.000 description 4

- 239000013078 crystal Substances 0.000 description 4

- 238000012545 processing Methods 0.000 description 4

- 229910052710 silicon Inorganic materials 0.000 description 4

- 239000010703 silicon Substances 0.000 description 4

- 239000002344 surface layer Substances 0.000 description 4

- 239000010410 layer Substances 0.000 description 3

- 238000003754 machining Methods 0.000 description 3

- 238000002844 melting Methods 0.000 description 3

- 230000008018 melting Effects 0.000 description 3

- 0 CCCCC(CCCCC*)C=C[C@@](CC1C(C)(CC)[C@](C)C2CC3)C1[C@](C)[C@@](C)CC(CC1)[C@@](*)[C@]1[C@@]3(C)C2ICCC(C)(CC)CCN Chemical compound CCCCC(CCCCC*)C=C[C@@](CC1C(C)(CC)[C@](C)C2CC3)C1[C@](C)[C@@](C)CC(CC1)[C@@](*)[C@]1[C@@]3(C)C2ICCC(C)(CC)CCN 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 238000013021 overheating Methods 0.000 description 2

- 229910001018 Cast iron Inorganic materials 0.000 description 1

- 206010052128 Glare Diseases 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 238000005422 blasting Methods 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 230000017525 heat dissipation Effects 0.000 description 1

- 238000005286 illumination Methods 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 239000007790 solid phase Substances 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 238000012549 training Methods 0.000 description 1

- 238000010792 warming Methods 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/34—Methods of heating

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/06—Surface hardening

- C21D1/09—Surface hardening by direct application of electrical or wave energy; by particle radiation

Definitions

- the invention relates to a device for large surface treatment, e.g. Hardening, remelting, coating, alloying, workpieces, especially metals, by means of light rays.

- a device for large surface treatment e.g. Hardening, remelting, coating, alloying, workpieces, especially metals, by means of light rays.

- surface treatment of workpieces e.g. Hardening, remelting, coating, alloying, workpieces, especially metals.

- an annealing furnace with a long arc lamp is known.

- the longbow lamp is in a closed room. Static operation is planned.

- the known device works at relatively low temperatures, namely annealing temperatures, to heal lattice dislocations and thus relieve internal stresses.

- An aspherical reflector is used and the lamp is operated in pulsed mode in order to achieve high energy for a short time to heal the lattice dislocations.

- An even distribution of energy is provided, the irradiated area should not exceed twelve times the light-emitting area of the lamp.

- the lamp and / or the workpiece are arranged outside the beam center of the reflector in order to maintain uniform illumination of the workpiece.

- the individual beams are imaged at different points so that there is no bundling, that is to say no focusing of the lamp beams.

- the device comprises an elliptical mirror, in or near which a near-mirror focal point an arc lamp is arranged as a practically punctiform radiation source for high-temperature radiation and in or near whose other focal point away from the mirror the workpiece is arranged.

- a punctiform treatment of the surface of the workpiece can be achieved, so that large-area treatments can only be carried out with difficulty and incompletely.

- JP-A-59 181 528 and JP-A-56 80 138 disclose the use of a low-power long-arc lamp for the annealing treatment of silicon single crystals.

- the lamp and silicon single crystal are designed to be 2-dimensionally movable relative to one another.

- Such silicon single crystals have wall thicknesses of less than 1 mm and relatively poor temperature control conditions.

- the annealing treatment is intended to eliminate grid defects, but the grid structure is to be retained in full. To achieve this, the temperature used must be low and the duration of the treatment short.

- the object of the present invention is in designing a device of the type mentioned at the outset in such a way that large-area treatment of workpiece surfaces is effortlessly possible even with high beam power.

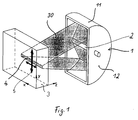

- the drawing shows a device for the surface treatment of workpieces.

- the device comprises a reflector 1 with an elliptical cylindrical surface 11 and side end walls 12 which support a high-power arc lamp 2 arranged approximately in the reflector-near focus, the light rays 30 of which are focused on a line focus 4 remote from the reflector, cf. Fig. 1.

- the surface of a workpiece 3 to be treated is located in or near this line focus 4.

- the workpiece 3 is arranged to be movable three-dimensionally with the aid of a device (not shown), which is indicated by the coordinate cross XYZ and the movement arrows 5.

- the reflector 1 can be arranged to be three-dimensionally movable. The relative movement between the workpiece and the reflector 1 or the lamp beam of the reflector can be controlled by a CNC control, with either the workpiece or the reflector or both parts being moved.

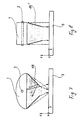

- the reflector 1 with the high-power long-arc lamp 2 can be adjusted to the side at an angle ⁇ between zero and 90 ° orthogonal to the relative movement 5, so that the machining track width 6 can be set, cf. Fig. 2.

- coolable screens 7, 7 'arranged in the beam path 30 are provided for beam limitation, cf. 3 and 4, the diaphragms 7 serving to limit the width of the irradiation area (FIG. 3) and the diaphragms 7 'serving to limit the length of the irradiation area (FIG. 4) of the workpiece 3.

- the limitation of the width of the irradiation area can also by mirrors 8 (Fig. 5) and 18 (Fig. 7) and 28 (Fig. 9) and the limitation of the length of the irradiation area by mirrors 8 '(Fig. 6) and 18' ( Fig. 8) take place.

- the reflector 1 can be pivoted about the longitudinal axis of the long-arc lamp 2 such that the workpiece surface normal and the reflector normal are at an angle ⁇ about the longitudinal axis of the long-arc lamp, as shown in FIG. 10 is shown. Furthermore, the reflector 1 with the longitudinal axis of the long-arc lamp 2 lying approximately in the reflector-near focus can be inclined at an angle ⁇ transverse to the longitudinal axis of the long-arc lamp, cf. Fig. 11.

- a cooling device 25 for example in the form of a tube or a plate-shaped hollow body with nozzles 26 pointing towards the workpiece 3, can be moved into the beam path 30 between the reflector 1 and the workpiece 3 in order to move the heated peripheral layer or the heated surface as quickly as possible cool down, cf. Fig. 12, 13. At the same time, this device can serve as an aperture to limit the beam path.

- the cooling device 25 can be arranged in such a way that workpiece quenching during relative movement in the direction of the longitudinal axis of the line focus, cf. Fig. 13, or that a workpiece quenching with relative movement transverse to the longitudinal axis of the line focus, cf. Fig. 12 is reached.

- the cooling device can advantageously be a type of water shower, in order to be able to better quench the workpiece edge layer with water, particularly in the case of long exposure times to the beam.

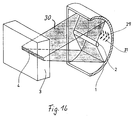

- a processing gas flow 31 can be provided transversely, primarily against the feed direction when the workpiece is moving or in the feed direction when the reflector is moving between the workpiece and the reflector.

- a device 27 with a processing gas nozzle 29 can be arranged below or to the side of the reflected beam 30, cf. 14 and 15.

- the processing nozzles 29 can also be integrated into the reflector, as shown in FIG. 16, primarily at locations in the reflector which do not or only to a small extent contribute to the radiation intensity in the line focus; these locations are, for example, the zenith of the reflector or the side walls 12 of the reflector.

- This arrangement of the machining gas nozzles has the advantage that the water vapor generated is blown away from the reflector when water is quenched.

- the lamp power can be reduced in accordance with the heat conduction conditions or the workpiece preheating.

- the device described above can be used excellently for large surface treatment of workpieces.

- the light of the high-power long-arc lamp 2 is focused on the surface of the workpiece 3 with the aid of the reflector 1, either providing a relative movement between the workpiece and the reflector for heating across the area or stationary heating of the surface layer in order to heat the surface layer and at high levels

- a quenching medium for example water.

- cooling of the workpieces with greater wall thickness can be achieved by self-quenching.

- the quenching is advantageously carried out with water, as has already been mentioned above.

- the intensity in the line focus i. H. the lamp power and / or the beam exposure time are chosen so small that the melting temperature of the workpiece surface layer is not reached.

- the workpiece can also be subjected to a further heat treatment before the lamp beam treatment or after the lamp beam treatment.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Heat Treatment Of Articles (AREA)

- Control Of Resistance Heating (AREA)

- Optical Elements Other Than Lenses (AREA)

Description

- Die Erfindung betrifft eine Vorrichtung zum großflächigen Oberflächenbehandeln, z.B. Härten, Umschmelzen, Beschichten, Legieren, von Werkstücken, insbesondere Metallen, mittels Lichtstrahlen. Nachfolgend wird aus Vereinfachungsgründen Härten, Umschmelzen, Beschichten, Legieren und Dispergieren von Werkstücken Oberflächenbehandlung von Werkstücken genannt.

- Zur Oberflächenbehandlung (Härten, Umschmelzen, Legieren, Beschichten etc.) von Metallen werden derzeit bereits vereinzelt Strahlverfahren angewandt. Zum Einsatz kommen Elektronenstrahlanlagen und zunehmend Laser. Nachteilig wirken sich der hohe Kostenaufwand und insbesondere beim Laser die begrenzte Strahlleistung aus.

- Durch die GB 20 83 728 ist ein Glühofen mit einer Langbogenlampe bekannt. Die Langbogenlampe befindet sich in einem geschlossenen Raum. Es ist ein statischer Betrieb vorgesehen. Die bekannte Vorrichtung arbeitet bei relativ niedrigen Temperaturen, nämlich Glühtemperaturen, um Gitterversetzungen auszuheilen und damit innere Spannungen abzubauen. Es wird ein asphärischer Reflektor verwendet, und die Lampe wird im Pulsbetrieb betrieben, um kurzfristig eine hohe Energie zu erzielen zum Ausheilen der Gitterversetzungen. Es ist eine gleichmäßige Energieverteilung vorgesehen, wobei die bestrahlte Fläche das Zwölffache der Licht emittierenden Fläche der Lampe nicht übersteigen soll. Die Lampe und/oder das Werkstück sind bei der Entgegenhaltung außerhalb des Strahlzentrums des Reflektors angeordnet, um die gleichmäßige Ausleuchtung des Werkstückes zu erhalten. Die Abbildung der einzelnen Strahlen erfolgt in unterschiedlichen Punkten, so daß keine Bündelung, also keine Fokussierung der Lampenstrahlen, vorliegt.

- Durch die DE-AS 22 57 739 ist eine Vorrichtung zum Schweißen, Schmelzen oder Erhitzen eines Werkstückes mit Lichtenergie bekannt. Die Vorrichtumg umfaßt einen ellyptischen Spiegel, in oder nahe dessen einem spiegelnahen Brennpunkt eine Bogenlampe als praktisch punktförmige Strahlungsquelle für eine Hochtemperaturstrahlung und in oder nahe dessen anderem spiegelfernen Brennpunkt das Werkstück angeordnet ist. Durch eine solche Vorrichtung ist praktisch nur eine punktförmige Behandlung der Oberfläche des Werkstückes erreichbar, so daß großflächige Behandlungen nur mühsam und unvollkommen durchführbar sind.

- Durch die JP-A-59 181 528 und JP-A-56 80 138 ist die Verwendung einer Langbogenlampe geringer Leistung zur Glühbehandlung von Silizium-Einkristallen bekannt. Lampe und Silizium-Einkristall sind relativ zueinander 2-dimensional bewegbar ausgebildet. Solche Silizium-Einkristalle weisen Wandstärken unter 1 mm und relativ schlechte Temperaturleitbedingungen auf. Durch die Glühbehandlung sollen Gitterdefekte beseitigt werden, aber die Gitterstruktur soll voll erhalten bleiben. Um dies zu erreichen muß die eingesetzte Temperatur niedrig und die Behandlungsdauer kurzzeitig sein. Diese bekannten Verfahren und Vorrichtungen zur Behandlung von Silizium-Einkristallen sind zum Härten und Umschmelzen, also zur Fest- und Flüssigphasenumwandlung, und ferner zur Beschichtung von Werkstücken mittels Lichtstrahlen nicht geeignet.

- Die Aufgabe der vorliegenden Erfindung besteht darin, eine Vorrichtung der eingangs genannten Art so auszubilden, daß eine großflächige Behandlung von Werkstückoberflächen mühelos auch mit hoher Strahlleistung möglich ist.

- Diese Aufgabe wird durch die Ausbildung gemäß Kennzeichen des Anspruchs 1 gelöst.

- Mit Hilfe der erfindungsgemäßen Aufgabenlösung ist es möglich, eine großflächige Oberflächenbehandlung mit Hochleistungslampen durchzuführen.

- Vorteilhafte und zweckmäßige Weiterbildungen der erfindungsgemäßen Aufgabenlösung sind in den Unteransprüchen gekennzeichnet.

- Die Erfindung soll nachfolgend anhand der beigefügten Zeichnung näher erläutert werden.

- Es zeigt:

- Fig. 1

- eine schematische perspektivische Darstellung einer erfindungsgemäßen Vorrichtung mit Reflektor und Langbogenlampe zur Oberflächenbehandlung eines Werkstückes,

- Fig. 2

- eine schematische Darstellung der erfindungsgemäßen Vorrichtung nach Fig. 1 in geneigter Stellung zur Einstellung der Bearbeitungsspurbreite,

- Fig. 3

- und 4 die Vorrichtung nach Fig. 1 oder 2 mit zusätzlicher Verwendung von Blenden zur Bestrahlungsbegrenzung,

- Fig. 5

- bis 9 die Vorrichtung nach Fig. 1 oder 2 mit zusätzlicher Verwendung von Spiegeln zur Bestrahlungsbegrenzung,

- Fig. 10

- die erfindungsgemäße Vorrichtung in winkliger Stellung, in der die Reflektornormale unter einem Winkel zwischen Werkstück und Vorrichtung steht, wobei die Neigung um die Längsachse der Langbogenlampe erfolgt,

- Fig. 11

- die erfindungsgemäße Vorrichtung mit zur zwischen Reflektor und Werkstück geneigtem Reflektor, wobei die Neigung quer zur Längsachse erfolgt,

- Fig. 12 und 13

- die erfindungsgemäße Vorrichtung mit zusätzlicher Verwendung von Wasserbrausen zur Abkühlung und Strahlabschirmung bei Relativbewegung in Richtung der und quer zur Längsachse des Linienfokus,

- Fig. 14 bis 16

- die erfindungsgemäße Vorrichtung mit einer Einrichtung zur Zuführung eines Bearbeitungsgasstromes.

- In den Figuren der Zeichnung sind gleiche Bauteile mit den gleichen Bezugszeichen versehen.

- Die Zeichnung zeigt eine Vorrichtung zur Oberflächenbehandlung von Werkstücken. Die Vorrichtung umfaßt einen Reflektor 1 mit ellyptischer Zylinderfläche 11 und seitlichen Abschlußwänden 12, die eine etwa im reflektornahen Fokus angeordnete Hochleistungsbogenlampe 2 lagern, deren Lichtstrahlen 30 auf einen reflektorfernen Linienfokus 4 fokussiert werden, vgl. Fig. 1.

- Im oder nahe diesem Linienfokus 4 befindet sich die Oberfläche eines zu behandelnden Werkstückes 3. Das Werkstück 3 ist mit Hilfe einer Einrichtung (nicht dargestellt) dreidimensional bewegbar angeordnet, was durch das Koordinatenkreuz XYZ und die Bewegungspfeile 5 angedeutet ist. Anstelle des Werkstückes oder zusätzlich kann der Reflektor 1 dreidimensional beweglich angeordnet sein. Die Relativbewegung zwischen dem Werkstück und dem Reflektor 1 bzw. dem Lampenstrahl des Reflektors kann durch eine CNC-Steuerung gesteuert werden, wobei entweder das Werkstück oder der Reflektor oder beide Teile bewegt werden.

- Der Reflektor 1 mit Hochleistungslangbogenlampe 2 ist zur Seite unter einem Winkel α zwischen null und 90° orthogonal zur Relativbewegung 5 einstellbar, um so die Bearbeitungsspurbreite 6 einstellen zu können, vgl. Fig. 2.

- Um die Bestrahlungsfläche auf der Oberfläche des Werkstückes 3 zu verkleinern, sind kühlbare, im Strahlengang 30 angeordnete Blenden 7, 7' zur Strahlbegrenzung vorgesehen, vgl. Fig. 3 und 4, wobei die Blenden 7 zur Begrenzung der Breite der Bestrahlungsfläche (Fig. 3) und die Blenden 7' zur Begrenzung der Länge der Bestrahlungsfläche (Fig. 4) des Werkstückes 3 dienen.

- Die Begrenzung der Breite der Bestrahlungsfläche kann auch durch Spiegel 8 (Fig. 5) und 18 (Fig. 7) und 28 (Fig. 9) und die Begrenzung der Länge der Bestrahlungsfläche durch Spiegel 8' (Fig. 6) und 18' (Fig. 8) erfolgen.

- Um die Erwärmungs- und Abkühlprozesse der Werkstückrandschicht zu verbessern, kann der Reflektor 1 um die Längsachse der Langbogenlampe 2 verschwenkt werden, derart, daß die Werkstückoberflächennormale und die Reflektornormale unter einem Winkel β um die Längsachse der Langbogenlampe zueinander stehen, wie dies in der Fig. 10 dargestellt ist. Ferner ist der Reflektor 1 mit der etwa im reflektornahen Fokus liegenden Längsachse der Langbogenlampe 2 unter einem Winkel γ quer zur Längsachse der Langbogenlampe neigbar, vgl. Fig. 11.

- Hierdurch ist außerdem eine gezielte Beeinflussung der Erwärmung im Strahlungslinienfokus, insbesondere zur Vermeidung von Überhitzungen von Werkstückbereichen mit verringerter Wärmeleitung, z. B. von Kanten und Ecken, möglich.

- In den Strahlengang 30 zwischen Reflektor 1 und Werkstück 3 ist eine Kühleinrichtung 25, beispielsweise in Form eines Rohres oder eines plattenförmigen Hohlkörpers mit zum Werkstück 3 zeigenden Düsen 26,bewegbar, um die erwärmte Randschicht bzw. die erwärmte Oberfläche möglichst rasch abzukühlen, vgl. Fig. 12, 13. Gleichzeitig kann diese Einrichtung als Blende zur Begrenzung des Strahlenganges dienen. Die Kühleinrichtung 25 kann so angeordnet werden, daß eine Werkstückabschreckung bei Relativbewegung in Richtung der Linienfokuslängsachse, vgl. Fig. 13, oder daß eine Werkstückabschreckung bei Relativbewegung quer zur Linienfokuslängsachse, vgl. Fig. 12, erreicht wird. Vorteilhaft kann die Kühleinrichtung eine Art Wasserbrause sein, um insbesondere bei langen Strahleinwirkzeiten die Werkstückrandschicht mit Wasser besser abschrecken zu können.

- Um ein Verschmutzen des Reflektors durch von der Werkstückoberfläche aufsteigende Gase und Dämpfe zu verhindern, kann ein Bearbeitungsgasstrom 31 quer, vornehmlich entgegen der Vorschubrichtung bei Bewegung des Werkstückes oder in Vorschubrichtung bei Bewegung des Reflektors zwischen Werkstück und Reflektor vorgesehen werden. Hierzu kann unterhalb oder seitlich des reflektierten Strahlenbündels 30 eine Einrichtung 27 mit Bearbeitungsgasdüse 29 angeordnet sein, vgl. Fig. 14 und 15. Die Bearbeitungsdüsen 29 können auch in den Reflektor integriert werden, wie dies in der Fig. 16 dargestellt ist, vornehmlich an Stellen im Reflektor, die nicht oder nur in geringem Maße zur Strahlungsintensität im Linienfokus beitragen; diese Stellen sind beispielsweise der Zenit des Reflektors oder die Seitenwände 12 des Reflektors. Diese Anordnung der Bearbeitungsgasdüsen hat den Vorteil, daß bei Wasserabschreckung der entstehende Wasserdampf vom Reflektor weggeblasen wird.

- Um bei Beginn der Oberflächenbehandlung bzw. beim Anfahren der Behandlung über eine Werkstückkante für eine kurze Zeitdauer, vornehmlich > 3 sec., eine Einlaufstrecke mit nicht stationären Wärmeleitbedingungen zu vermeiden, wird auf eine Relativbewegung zwischen Werkstück und Reflektor verzichtet und wird die Werkstückoberfläche stationär bestrahlt.

- Zur Vermeidung der Überhitzung der Werkstückrandschicht beim Überfahren einer Werkstückkante bzw. eines Werkstückbereichs mit verminderter Wärmeableitung, kann die Lampenleistung entsprechend den Wärmeleitbedingungen bzw. der Werkstückvorwärmung verringert werden.

- Die oben beschriebene Vorrichtung kann vorzüglich eingesetzt werden zur großflächigen Oberflächenbehandlung von Werkstücken. Für diese Oberflächenbehandlung wird das Licht der Hochleistungslangbogenlampe 2 mit Hilfe des Reflektors 1 auf die Oberfläche des Werkstückes 3 fokussiert, wobei entweder eine Relativbewegung zwischen Werkstück und Reflektor zur flächenüberstreichenden Erwärmung oder eine stationäre Erwärmung der Randschicht vorgesehen ist, um die Randschicht zu erwärmen und bei hohen Intensitäten im Fokus und/oder bei langen Strahleinwirkzeiten zu erschmelzen und anschließend durch Selbstabschreckung oder durch Abschreckung mit einem Abschreckungsmedium, beispielsweise Wasser, zu erkalten. Bei rascher Erwärmung, d. h. bei hohen Intensitäten im Linienfokus und kurzen Strahleinwirkzeiten kann man eine Erkaltung der Werkstücke größerer Wandstärke, vornehmlich > 20 mm, durch Selbstabschreckung erzielen. Bei langen Strahleinwirkzeiten erfolgt die Abschreckung vorteilhafter mit Wasser, wie dies oben schon erwähnt worden ist. Zum Härten der Oberfläche eines Werkstückes wird die Intensität im Linienfokus, d. h. die Lampenleistung und/oder die Strahleinwirkzeit so klein gewählt, daß die Schmelztemperatur der Werkstückrandschicht nicht erreicht wird.

- Zum Lampenumschmelzen, -beschichten, -dispergieren und -legieren wird mit hohen Intensitäten im Linienfokus des Reflektors gearbeitet, d. h. mit hohen Lampenleistungen und/oder langen Strahleinwirkzeiten, um so die Schmelztemperatur des Werkstückes und beim Beschichten und Legieren außerdem des Zusatzwerkstoffes zu erreichen.

- Es soll angemerkt werden, daß zur Energieeinkoppelung der Strahlung der erfindungsgemäßen Vorrichtung in die Werkstückoberfläche von Stahl und Gußeisen und einer Reihe von anderen Werkstoffen keine absorptionserhöhenden Mittel auf die Oberfläche des Werkstückes aufgebracht zu werden brauchen.

- Das Werkstück kann im übrigen vor der Lampenstrahlbehandlung oder nach der Lampenstrahlbehandlung einer weiteren Wärmebehandlung unterzogen werden.

Claims (13)

- Vorrichtung zum großflächigen Oberflächenbehandeln, z.B. Härten, Umschmelzen, Beschichten, Legieren, von Werkstücken, insbesondere Metallen, mittels Lichtstrahlen, mit einem Reflektor, der durch eine zylindrische Fläche oder eine elliptische Zylinderfläche (11) gebildet wird und mit einer im Reflektor angeordneten, kontinuierlich betriebenen Hochleistungslangbogenlampe (2), die im wesentlichen im Fokus des Reflektors (1) angeordnet ist, der das Licht der Hochleistungslangbogenlampe auf einen reflektorfernen Linienfokus (4) fokussiert, in oder nahe dem das zu behandelnde Werkstück (3) angeordnet ist, wobei der Reflektor (1) und das Werkstück (3) relativ zueinander dreidimensional bewegbar ausgebildet sind.

- Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, daß der Reflektor (1) zur Einstellung der Erwärmungsspurbreite verschwenkbar ist, derart, daß die Längsachse des Linienfokus (4) unter einem Winkel orthogonal zur Relativbewegung (5) zwischen 0° und 90° einstellbar ist.

- Vorrichtung nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß zur Verbesserung der Erwärmungs- und Abkühlprozesse der Werkstückrandschicht der Reflektor so einstellbar ist, daß die Werkstückoberflächennormale und die Reflektornormale unter einem Winkel zueinander stehen, wobei die Kippung um die Längsachse der Langbogenlampe erfolgt.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß zur gezielten Beeinflussung der Erwärmung und der Abkühlung des Werkstückes (3) der Reflektor (1) relativ zum Werkstück quer zur Längsachse neigbar ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß zur Verkleinerung der Bestrahlungsfläche Blenden (7, 7') und Spiegel (8, 8', 18, 18', 28) zur Strahlbegrenzung vorgesehen sind.

- Vorrichtung nach Anspruch 5, dadurch gekennzeichnet, daß die Spiegel keilförmig oder kegelförmig ausgebildet sind.

- Vorrichtung nach Anspruch 5 oder 6, dadurch gekennzeichnet, daß die Blenden und/oder Spiegel kühlbar ausgebildet sind.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß zur raschen Abkühlung der erwärmten Randschicht des Werkstückes (3) Kühleinrichtungen (25) vorgesehen sind.

- Vorrichtung nach Anspruch 8, dadurch gekennzeichnet, daß die Kühleinrichtungen Wasserbrausen sind.

- Vorrichtung nach Anspruch 8 oder 9, dadurch gekennzeichnet, daß die Kühleinrichtungen gleichzeitig als Blenden zur Begrenzung des Strahlenganges ausgebildet sind.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß Bearbeitungsgasdüsen (29) vorgesehen sind, deren Wirkbereich zwischen Reflektor (1) und Werkstück (3) liegt und über die ein Bearbeitungsgasstrom zuführbar ist, der quer, entgegen der Vorschubrichtung (5) bei Bewegung des Werkstückes oder in Vorschubrichtung bei Bewegung des Reflektors zwischen Reflektor und Werkstück einblasbar ist.

- Vorrichtung nach Anspruch 11, dadurch gekennzeichnet, daß die Bearbeitungsgasdüsen (29) in die Reflektorfläche des Reflektors integriert sind.

- Vorrichtung nach Anspruch 12, dadurch gekennzeichnet, daß die Bearbeitungsgasdüsen (29) im Zenit des Reflektors oder in den Seitenwänden des Reflektors angeordnet sind.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4001280 | 1990-01-18 | ||

| DE4001280A DE4001280A1 (de) | 1990-01-18 | 1990-01-18 | Vorrichtung zur oberflaechenbehandlung von werkstuecken mittels lichtstrahlen |

| PCT/EP1991/000055 WO1991010751A1 (de) | 1990-01-18 | 1991-01-15 | Vorrichtung zur oberflächenbehandlung von werkstücken mittels lichtstrahlen |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0511274A1 EP0511274A1 (de) | 1992-11-04 |

| EP0511274B1 true EP0511274B1 (de) | 1994-07-27 |

Family

ID=6398281

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP91902949A Expired - Lifetime EP0511274B1 (de) | 1990-01-18 | 1991-01-15 | Vorrichtung zur oberflächenbehandlung von werkstücken mittels lichtstrahlen |

Country Status (7)

| Country | Link |

|---|---|

| EP (1) | EP0511274B1 (de) |

| JP (1) | JPH05505213A (de) |

| AT (1) | ATE109210T1 (de) |

| CA (1) | CA2074265A1 (de) |

| DE (1) | DE4001280A1 (de) |

| ES (1) | ES2061233T3 (de) |

| WO (1) | WO1991010751A1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2019036269A1 (en) * | 2017-08-16 | 2019-02-21 | Mattson Technology, Inc. | THERMAL TREATMENT OF CLOSED SHAPE WORKPIECES |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5444814A (en) * | 1993-11-01 | 1995-08-22 | Hofius, Sr.; David V. | Method of infrared welding on thermoplastic parts utilizing contoured energy reflecting shields |

| AT407261B (de) * | 1997-04-23 | 2001-02-26 | Boehler Uddeholm Ag | Verfahren zur ausbildung einer schicht auf substrate durch aufbringen von thermischer energie |

| DE10108926C1 (de) * | 2001-02-23 | 2003-01-02 | Advanced Photonics Tech Ag | Wärmebehandlungsverfahren und -anordnung für Metallgegenstände |

| DE10125467C2 (de) * | 2001-05-25 | 2003-04-10 | Arccure Technologies Gmbh | Bestrahlungsvorrichtung mit einer Anordnung von optischen Wellenleitern |

| DE10157554B4 (de) * | 2001-11-23 | 2006-06-29 | Air Liquide Deutschland Gmbh | Anlage zum Strahlungshärten |

| US6947665B2 (en) * | 2003-02-10 | 2005-09-20 | Axcelis Technologies, Inc. | Radiant heating source with reflective cavity spanning at least two heating elements |

| WO2005014869A2 (en) * | 2003-07-17 | 2005-02-17 | Queen City Forging Co. | Process of preparing metal parts to be heated by means of infrared radiance |

| DE102005035626A1 (de) * | 2005-07-29 | 2007-02-01 | Zf Friedrichshafen Ag | Verfahren zum Anlassen von Bauteilen |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2156352A (en) * | 1937-12-09 | 1939-05-02 | Thomas F Peterson | Heating device |

| US3812318A (en) * | 1971-11-26 | 1974-05-21 | Matsushita Electric Ind Co Ltd | Apparatus for welding,fusing or heating workpiece utilizing energy of a light beam |

| GB2083728B (en) * | 1980-09-04 | 1984-06-20 | Ushio Electric Inc | Annealing furnace |

| GB2225642B (en) * | 1988-12-02 | 1992-09-09 | Vickers Shipbuilding & Eng | Improvements in or relating to thermal imaging techniques |

-

1990

- 1990-01-18 DE DE4001280A patent/DE4001280A1/de active Granted

-

1991

- 1991-01-15 CA CA002074265A patent/CA2074265A1/en not_active Abandoned

- 1991-01-15 AT AT91902949T patent/ATE109210T1/de not_active IP Right Cessation

- 1991-01-15 JP JP3503055A patent/JPH05505213A/ja active Pending

- 1991-01-15 WO PCT/EP1991/000055 patent/WO1991010751A1/de active IP Right Grant

- 1991-01-15 ES ES91902949T patent/ES2061233T3/es not_active Expired - Lifetime

- 1991-01-15 EP EP91902949A patent/EP0511274B1/de not_active Expired - Lifetime

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2019036269A1 (en) * | 2017-08-16 | 2019-02-21 | Mattson Technology, Inc. | THERMAL TREATMENT OF CLOSED SHAPE WORKPIECES |

| TWI794267B (zh) * | 2017-08-16 | 2023-03-01 | 美商得昇科技股份有限公司 | 封閉形工件之熱處理 |

Also Published As

| Publication number | Publication date |

|---|---|

| ES2061233T3 (es) | 1994-12-01 |

| EP0511274A1 (de) | 1992-11-04 |

| DE4001280C2 (de) | 1992-09-17 |

| DE4001280A1 (de) | 1991-07-25 |

| JPH05505213A (ja) | 1993-08-05 |

| WO1991010751A1 (de) | 1991-07-25 |

| ATE109210T1 (de) | 1994-08-15 |

| CA2074265A1 (en) | 1991-07-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE10137776C1 (de) | Verfahren zur Erzeugung von verschleissbeständigen Randschichten | |

| EP0743888B1 (de) | Vorrichtung und verfahren zur laserstrahlformung, insbesondere bei der laserstrahl-oberflächenbearbeitung | |

| EP2205393B1 (de) | Vorrichtung und verfahren zur laserbearbeitung | |

| EP1007267B1 (de) | Verfahren und vorrichtung zum schweissen mittels laserstrahlung | |

| DE2740569B2 (de) | Verfahren zum Legieren von ausgewählten Teilbereichen der Oberflächen von Gegenständen aus nicht-allotropen metallischen Werkstoffen | |

| EP0511274B1 (de) | Vorrichtung zur oberflächenbehandlung von werkstücken mittels lichtstrahlen | |

| EP0069383A1 (de) | Verfahren zur Oberflächenbehandlung von Werkstücken | |

| EP0462047A1 (de) | Verfahren zum Herstellen von Oberflächenschichten auf Werkstücken, Vorrichtung zum Durchführen des Verfahrens sowie Werkstück mit nach dem Verfahren hergestellter Oberflächenschicht | |

| EP1832377B1 (de) | Vorrichtung und Verfahren zum Schweißen eines Werkstückes | |

| EP1640105A1 (de) | Verfahren zum Laserschweissen | |

| EP0601451A1 (de) | Verfahren zum Aufhärten und ggf. Glätten von Maschinenbauteilen sowie nach diesem Verfahren hergestellten Maschinenbauteilen | |

| DE3121555C2 (de) | Verfahren zum Bearbeiten von Stahl mittels Laserstrahlung | |

| DE4123577A1 (de) | Verfahren zur laserhaertung von bauteilen | |

| DE10020327A1 (de) | Vorrichtung zur Bearbeitung von Werkstücken, Schweißverfahren zum Erzeugen einer in sich geschlossenen Schweißnaht und Verfahren zum Härten metallischer Werkstücke | |

| WO2021074427A1 (de) | Verfahren zum fügen von zwei fügepartnern mittels ultrakurzer laserpulse | |

| DE4209938C1 (de) | Verfahren zum Umschmelzen einer Werkstückoberfläche | |

| DE4039877C1 (de) | ||

| DE102018220445A1 (de) | Verfahren zum Stoßschweißen zweier Werkstücke mittels eines UKP-Laserstrahls sowie zugehöriges optisches Element | |

| EP0667175B1 (de) | Verfahren zur Bearbeitung von Stahlkanten für Ski od. dgl. | |

| DD291717A5 (de) | Verfahren zur einstellung definierter lateraler temperaturfelder bei der lasermaterialbearbeitung | |

| WO1991018704A1 (de) | Verfahren zur oberflächenbehandlung von werkstücken mit laserstrahlung | |

| EP0718013B1 (de) | Verfahren zur Bearbeitung von Stahlkanten für Ski od. dgl. | |

| DE4042349A1 (de) | Verfahren zur oberflaechenbehandlung von werkstuecken mit laserstrahlung | |

| DE10152685A1 (de) | Vorrichtung zur lokalen induktiven Wärmebehandlung eines geschweißten Werkstücks | |

| DE3829016C2 (de) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19920625 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH ES FR GB IT LI NL |

|

| 17Q | First examination report despatched |

Effective date: 19931127 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH ES FR GB IT LI NL |

|

| REF | Corresponds to: |

Ref document number: 109210 Country of ref document: AT Date of ref document: 19940815 Kind code of ref document: T |

|

| ET | Fr: translation filed | ||

| ITF | It: translation for a ep patent filed | ||

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2061233 Country of ref document: ES Kind code of ref document: T3 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19941104 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19951208 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19960103 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19960125 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19960126 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 19960131 Year of fee payment: 6 Ref country code: CH Payment date: 19960131 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19960223 Year of fee payment: 6 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19970115 Ref country code: AT Effective date: 19970115 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970116 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19970131 Ref country code: CH Effective date: 19970131 Ref country code: BE Effective date: 19970131 |

|

| BERE | Be: lapsed |

Owner name: MEYER-KOBBE CLEMENS Effective date: 19970131 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19970801 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19970115 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19970930 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 19970801 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 19990503 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050115 |